埋弧焊焊接参数

- 格式:doc

- 大小:291.50 KB

- 文档页数:51

埋弧焊不锈钢的焊接参数表以埋弧焊不锈钢的焊接参数表为标题,写一篇文章。

埋弧焊是一种常用的焊接方法,适用于不锈钢等金属材料的焊接。

在进行埋弧焊不锈钢时,需要根据具体的焊接要求和材料特性,设置合适的焊接参数。

下面是一份常见的埋弧焊不锈钢的焊接参数表。

焊接参数表:材质:不锈钢焊接方式:埋弧焊焊接电流:100-250A焊接电压:20-30V焊接速度:50-100cm/min焊丝直径:1.2-2.0mm焊接极性:直流电源,直流电极负极焊接气体:保护气体为纯净的氩气气体流量:8-12L/min焊接角度:30-45度根据上述焊接参数表,我们可以根据不同的焊接要求和工件材料,进行合理的参数选择,以确保焊接质量和效率。

焊接电流和电压是影响焊接质量和熔化金属的主要参数。

一般来说,焊接电流越大,熔化金属的深度越大,但是过大的电流会导致焊缝过宽,焊接变形增大。

电压的选择要根据电流来确定,通常电压在20-30V之间。

焊接速度也是影响焊接质量的重要参数。

焊接速度过快会导致熔化金属不充分,焊缝质量下降;焊接速度过慢则容易产生过大的热影响区,引起焊缝变形。

一般来说,焊接速度在50-100cm/min之间。

焊丝直径的选择要根据焊缝的宽度和所需的焊接电流来确定。

一般来说,焊丝直径选择在1.2-2.0mm之间。

焊接极性一般选择直流电源,电极负极连接焊丝。

这样可以保证焊缝质量和电弧稳定性。

保护气体在不锈钢焊接中起到保护熔化金属和焊缝的作用,一般选择纯净的氩气,气体流量在8-12L/min之间。

焊接角度要根据工件的形状和焊接要求来确定。

一般来说,焊接角度选择在30-45度之间。

通过合理选择和调整上述焊接参数,可以实现不锈钢的高质量焊接。

在实际应用中,还需要根据具体情况进行适当的调整和优化。

总结起来,埋弧焊不锈钢的焊接参数表提供了一些常见的焊接参数范围,供焊接操作人员参考。

根据具体的焊接要求和工件材料,合理选择和调整焊接参数,可以实现高效、高质量的不锈钢焊接。

16mm板埋弧焊焊接参数16mm板埋弧焊是一种常见的焊接工艺,它广泛应用于钢结构、压力容器、管道、桥梁和船舶等领域。

在进行板埋弧焊时,需要确定适当的焊接参数,以确保焊接质量和工作效率。

下面是16mm板埋弧焊的相关参考内容。

1. 焊接电流:板埋弧焊的焊接电流是焊接参数中最重要的指标之一。

焊接电流的选择应根据所焊接的材料、板厚和焊接位置来确定。

通常情况下,16mm板的埋弧焊电流范围为200-400安培。

较高的电流可以提高焊接速度和熔深,但也会增加热输入和变形的风险。

因此,应根据具体情况选择适当的焊接电流。

2. 焊接电压:焊接电压是控制焊接电弧稳定性和熔池形状的关键参数。

对于16mm板的埋弧焊,一般选择焊接电压为24-30伏。

较低的电压可以使焊接电弧更稳定,但同时会降低焊接速度和熔池形成能力。

较高的电压可以提高焊接速度,但会增加飞溅和热应力的风险。

因此,应根据具体情况选择适当的焊接电压。

3. 焊接速度:焊接速度是确定焊接参数的重要因素之一。

焊接速度的选择应根据焊接电流和焊接电压来确定。

一般情况下,16mm板的埋弧焊焊接速度为10-20cm/min。

较低的焊接速度可以提高焊接熔深和焊缝强度,但会增加工作时间和成本。

较高的焊接速度可以提高生产效率,但焊接熔深会减小。

因此,应根据具体情况选择适当的焊接速度。

4. 焊接极性:埋弧焊的电极可使用直流极性(DC+)或直流反极性(DC-),选择合适的焊接极性是保证焊接质量的关键。

对于16mm板的埋弧焊,一般采用直流反极性。

直流反极性可以提高焊接速度和焊缝质量,同时减小喷溅现象。

而直流极性则更适用于焊接较厚的板材。

因此,应根据具体情况选择合适的焊接极性。

5. 焊接工艺:在进行16mm板的埋弧焊时,还需选确定适当的焊接工艺,如焊接电弧长度、焊接角度和焊接时机等。

通常情况下,焊接电弧长度应保持在10-15mm,焊接角度应保持在20-45度范围内。

此外,焊接板材的准备工作、预热温度等也会对焊接质量产生影响,应根据具体情况进行调整。

埋弧焊工艺参数及焊接技术埋弧焊是一种常见的焊接方法,广泛应用于工业领域。

在进行埋弧焊时,正确设置工艺参数是保证焊接质量的重要因素之一。

本文将介绍埋弧焊的工艺参数以及焊接技术,帮助读者更好地理解和掌握这一焊接方法。

1. 埋弧焊工艺参数1.1 电流与电压在埋弧焊中,电流和电压是两个关键的工艺参数。

合理的电流和电压设定可以保证焊接的稳定性和质量。

一般来说,电流的选择应该根据焊接材料和焊接件的厚度来确定。

较粗的焊接件需要较大的电流,而较薄的焊接件则需要较小的电流。

电压的选择则影响焊接过程中的弧长以及熔池的形成和稳定性。

通常情况下,较高的电压可以获得较长的弧长,适用于焊接较厚的材料。

而较低的电压则适用于焊接薄板材料。

1.2 焊接速度焊接速度是指焊接电弧沿焊缝移动的速度。

合理的焊接速度能够控制焊接过程中的热输入,从而保证焊接接头的质量。

焊接速度的选择应该综合考虑焊接材料的热导性、电流和电压等参数。

一般来说,焊接速度过快容易导致焊缝出现缺陷,而速度过慢则容易引起过烧。

1.3 焊接角度焊接角度是指焊条或焊枪与焊缝法线之间的夹角。

合理的焊接角度可以影响焊接过程中的熔池形成和焊缝形状。

一般来说,焊接角度过大可能导致熔池过大,焊接质量不稳定。

而焊接角度过小则会影响焊接速度和焊缝的形成。

2. 焊接技术2.1 预热在进行埋弧焊前,预热焊接部位是提高焊接质量的技术之一。

预热可以减轻焊接部位的残余应力,提高焊接强度和韧性。

预热温度的选择应考虑焊接材料的类型和厚度等因素,并通过试验和实践来确定最佳的预热温度。

2.2 清洁焊接前的清洁工作十分重要,可以有效地避免焊接缺陷的产生。

焊接部位应清除油污、氧化物和其他杂质,确保焊接表面干净。

这可以通过机械清洁、溶剂清洗、除锈剂处理等方法来完成。

2.3 间隙控制在焊接过程中,合适的间隙控制能够保证焊缝的形状和尺寸。

间隙的选择应根据焊接件的要求和所使用的焊接方法来决定。

一般来说,焊接件的间隙应视焊接材料的膨胀和热收缩特性来决定。

1.3 埋弧焊工艺参数及焊接技术1.3.1 影响焊缝形状、性能的因素埋弧焊主要适用于平焊位置焊接,如果采用一定工装辅具也可以实现角焊和横焊位置的焊接。

埋弧焊时影响焊缝形状和性能的因素主要是焊接工艺参数、工艺条件等。

本节主要讨论平焊位置的情况。

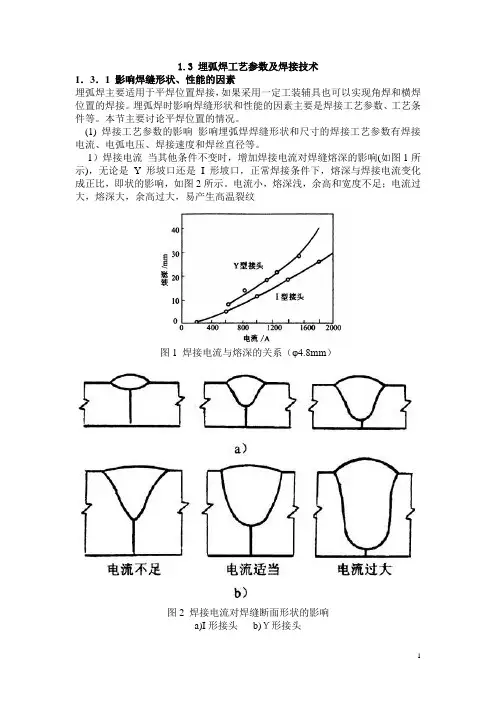

(1) 焊接工艺参数的影响影响埋弧焊焊缝形状和尺寸的焊接工艺参数有焊接电流、电弧电压、焊接速度和焊丝直径等。

1)焊接电流当其他条件不变时,增加焊接电流对焊缝熔深的影响(如图1所示),无论是Y 形坡口还是I 形坡口,正常焊接条件下,熔深与焊接电流变化成正比,即状的影响,如图2所示。

电流小,熔深浅,余高和宽度不足;电流过大,熔深大,余高过大,易产生高温裂纹图1 焊接电流与熔深的关系(φ4.8mm)图2 焊接电流对焊缝断面形状的影响a)I形接头b)Y形接头2)电弧电压电弧电压和电弧长度成正比,在相同的电弧电压和焊接电流时,如果选用的焊剂不同,电弧空间电场强度不同,则电弧长度不同。

如果其他条件不变,改变电弧电压对焊缝形状的影响如图3所示。

电弧电压低,熔深大,焊缝宽度窄,易产生热裂纹:电弧电压高时,焊缝宽度增加,余高不够。

埋弧焊时,电弧电压是依据焊接电流调整的,即一定焊接电流要保持一定的弧长才可能保证焊接电弧的稳定燃烧,所以电弧电压的变化范围是有限的图3电弧电压对焊缝断面形状的影响a)I形接头b)Y形接头焊接速度焊接速度对熔深和熔宽都有影响,通常焊接速度小,焊接熔池大,焊缝熔深和熔宽均较大,随着焊接速度增加,焊缝熔深和熔都将减小,即熔深和熔宽与焊接速度成反比,如图 4 所示。

焊接速度对焊缝断面形状的影响,如图 5 所示。

焊接速度过小,熔化金属量多,焊缝成形差:焊接速度较大时,熔化金属量不足,容易产生咬边。

实际焊接时,为了提高生产率,在增加焊接速度的同时必须加大电弧功率,才能保证焊缝质量3)焊接速度焊接速度对熔深和熔宽都有影响,通常焊接速度小,焊接熔池大,焊缝熔深和熔宽均较大,随着焊接速度增加,焊缝熔深和熔都将减小,即熔深和熔宽与焊接速度成反比,如图 4 所示。

埋弧焊工艺参数及焊接技术一、埋弧焊工艺参数1.电流选择:埋弧焊工艺通常采用直流电源,电流大小的选择要根据焊缝宽度、材料厚度和焊条规格等因素来确定。

一般来说,电流过大容易出现焊渣溅射、焊缝收缩变大等问题,电流过小则焊缝无法充分熔透。

2. 电弧长度:电弧长度是指电弧端和电极之间的距离,通常控制在15mm左右。

电弧长度过长,容易导致电弧不稳定,焊接质量下降;电弧长度过短,容易导致焊缝形不成。

3.保护气体流量:埋弧焊需要在焊接过程中通过保护气体(如纯氩气)对焊缝进行保护,防止氧气和氮气的污染。

保护气体流量的大小要根据材料种类和规格来确定,一般为8-15升/分钟。

保护气体流量过大会增加熔渣溅射的可能性,过小则可能导致氧气和氮气侵入焊缝。

4.焊接速度:焊接速度取决于焊接材料的厚度和焊条的直径等因素,一般来说,焊接速度过快会导致焊缝连接不牢固,焊接速度过慢会造成焊缝过热、变形等问题。

合理的焊接速度可根据经验和试验来确定。

二、埋弧焊接技术1.准备工作:对于焊接材料,应保证焊件焊口的清洁度,去除表面的氧化物和油污。

对于厚度较大的材料,可采用加热预热的方法,以提前消除焊接应力。

2.焊条的选择:要选择合适的焊条,焊条的种类和规格要与焊接材料的种类和规格相匹配,以确保焊接质量。

焊条的保质期要注意,过期的焊条不能使用。

3.焊接过程:焊接时,要保证电弧稳定,焊条与工件的距离适当,不得与气缝直接接触。

焊接位置要选择合适,以便操作方便。

焊接方向要与主应力方向垂直。

4.焊后处理:焊接后,应采取适当的焊后处理措施,如退火、热处理等,以提高焊接接头的性能和质量。

总结:埋弧焊工艺参数及焊接技术对焊接质量和效率具有重要影响。

通过选择合适的电流、电弧长度和保护气体流量等参数,合理控制焊接速度,做好焊前准备和焊后处理工作,可以保证埋弧焊接的质量和可靠性。

同时,焊工应具备良好的焊接技术和操作经验,能够正确操作焊接设备和工具,严格按照操作规程进行焊接,以确保焊接质量和安全。

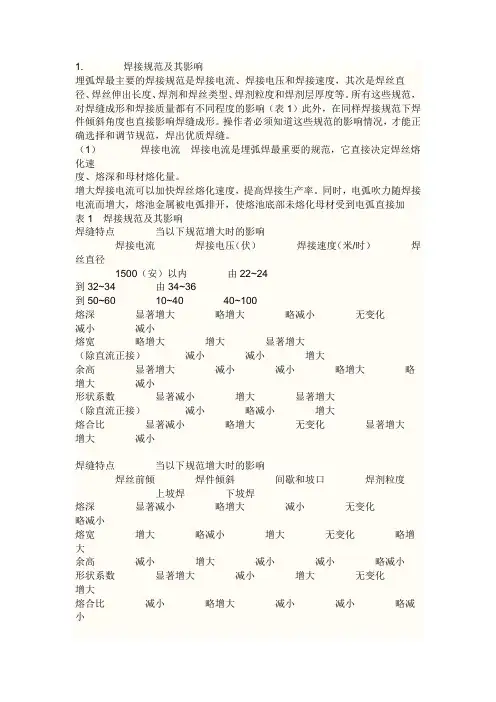

1. 焊接规范及其影响埋弧焊最主要的焊接规范是焊接电流、焊接电压和焊接速度,其次是焊丝直径、焊丝伸出长度、焊剂和焊丝类型、焊剂粒度和焊剂层厚度等。

所有这些规范,对焊缝成形和焊接质量都有不同程度的影响(表1)此外,在同样焊接规范下焊件倾斜角度也直接影响焊缝成形。

操作者必须知道这些规范的影响情况,才能正确选择和调节规范,焊出优质焊缝。

(1)焊接电流焊接电流是埋弧焊最重要的规范,它直接决定焊丝熔化速度、熔深和母材熔化量。

增大焊接电流可以加快焊丝熔化速度,提高焊接生产率。

同时,电弧吹力随焊接电流而增大,熔池金属被电弧排开,使熔池底部未熔化母材受到电弧直接加表1 焊接规范及其影响焊缝特点当以下规范增大时的影响焊接电流焊接电压(伏)焊接速度(米/时)焊丝直径1500(安)以内由22~24到32~34 由34~36到50~60 10~40 40~100熔深显著增大略增大略减小无变化减小减小熔宽略增大增大显著增大(除直流正接)减小减小增大余高显著增大减小减小略增大略增大减小形状系数显著减小增大显著增大(除直流正接)减小略减小增大熔合比显著减小略增大无变化显著增大增大减小焊缝特点当以下规范增大时的影响焊丝前倾焊件倾斜间歇和坡口焊剂粒度上坡焊下坡焊熔深显著减小略增大减小无变化略减小熔宽增大略减小增大无变化略增大余高减小增大减小减小略减小形状系数显著增大减小增大无变化增大熔合比减小略增大减小减小略减小热,熔深增加。

电流过大时会造成烧穿钢板,电流过大还会使焊缝余高过高,热影响区增大和引起较大焊接变形。

电流减小,熔深减小。

电流过小时,容易产生未焊透,电弧稳定性不好。

电流变化对熔宽变化影响不大。

(2)焊接电压焊接电压是焊丝端头与熔化金属表面间的电压,即电弧两端的电压。

由于这个电压难以测量,实际生产中是测量导电嘴与工件间的电压,可由机头上的电压表读出。

当焊接电缆较长时,由于电流大,在电缆上有电压降,焊接电源上电压表的指示值,比机头上电压表的指示值要高1~2伏以上。

埋弧焊工艺参数及焊接技术1.3 埋弧焊工艺参数及焊接技术1.3.1 影响焊缝形状、性能的因素埋弧焊主要适用于平焊位置焊接,如果采用一定工装辅具也可以实现角焊和横焊位置的焊接。

埋弧焊时影响焊缝形状和性能的因素主要是焊接工艺参数、工艺条件等。

本节主要讨论平焊位置的情况。

(1) 焊接工艺参数的影响影响埋弧焊焊缝形状和尺寸的焊接工艺参数有焊接电流、电弧电压、焊接速度和焊丝直径等。

1)焊接电流当其他条件不变时,增加焊接电流对焊缝熔深的影响(如图1所示),无论是Y 形坡口还是I 形坡口,正常焊接条件下,熔深与焊接电流变化成正比,即状的影响,如图2所示。

电流小,熔深浅,余高和宽度不足;电流过大,熔深大,余高过大,易产生高温裂纹图1 焊接电流与熔深的关系(φ4.8mm)图2 焊接电流对焊缝断面形状的影响a)I形接头b)Y形接头2)电弧电压电弧电压和电弧长度成正比,在相同的电弧电压和焊接电流时,如果选用的焊剂不同,电弧空间电场强度不同,则电弧长度不同。

如果其他条件不变,改变电弧电压对焊缝形状的影响如图3所示。

电弧电压低,熔深大,焊缝宽度窄,易产生热裂纹:电弧电压高时,焊缝宽度增加,余高不够。

埋弧焊时,电弧电压是依据焊接电流调整的,即一定焊接电流要保持一定的弧长才可能保证焊接电弧的稳定燃烧,所以电弧电压的变化范围是有限的图3电弧电压对焊缝断面形状的影响a)I形接头b)Y形接头3)焊接速度焊接速度对熔深和熔宽都有影响,通常焊接速度小,焊接熔池大,焊缝熔深和熔宽均较大,随着焊接速度增加,焊缝熔深和熔都将减小,即熔深和熔宽与焊接速度成反比,如图 4 所示。

焊接速度对焊缝断面形状的影响,如图 5 所示。

焊接速度过小,熔化金属量多,焊缝成形差:焊接速度较大时,熔化金属量不足,容易产生咬边。

实际焊接时,为了提高生产率,在增加焊接速度的同时必须加大电弧功率,才能保证焊缝质量。

图4 焊接速度对焊缝形成的影响H-熔深B-熔宽图5焊接速度对焊缝断面形状的影响a)I形接头b)Y形接头4)焊丝直径焊接电流、电弧电压、焊接速度一定时,焊丝直径不同,焊缝形状会发生变化。

不锈钢埋弧焊焊接工艺参数

不锈钢埋弧焊是一种常用的焊接方法,其主要工艺参数包括:

1. 电流大小:根据不锈钢材料的类型、规格和厚度,选择适当的电流大小,一般建议在180-260A之间。

2. 电极直径:不锈钢埋弧焊一般采用直径为2.5mm或

3.2mm的电极,直径越大,焊接速度越快。

3. 焊接速度:焊接速度的快慢对焊缝质量和焊接效率都有一定影响,应根据实际情况选择合适的焊接速度。

4. 电弧长度:电弧长度的选择与焊接速度和电流大小有关,一般建议电弧长度为3-5mm。

5. 焊接气体保护:不锈钢埋弧焊需要保护气体,一般采用

Ar+2%O2的混合气体,气体流量一般为15-25L/min。

6. 预热温度:当不锈钢厚度大于6mm时,需要进行预热处理,一般建议预热温度为150-200℃。

以上是不锈钢埋弧焊焊接工艺参数的常见选择,具体的工艺参数应根据实际情况进行调整。

自动埋弧堆焊焊接参数

自动埋弧焊(SAW)是一种高效的焊接方法,在堆焊领域应用广泛。

以下是一些常用的自动埋弧堆焊焊接参数:

1. 电流: 自动埋弧焊接的电流通常较大,可根据堆焊材料的厚度和类型来确定。

一般来说,电流范围在200-500安培之间。

2. 电压: 电压也是一个重要的参数,通常在30-40伏特之间。

3. 送丝速度: 这是指焊丝进给速度。

送丝速度直接影响焊接的速度和质量。

送丝速度的选择应根据焊接材料的类型和堆焊层厚度来确定。

4. 焊接速度: 焊接速度是指每分钟焊接的长度。

焊接速度的选择要根据堆焊材料的类型和厚度来确定。

5. 电极间距: 电极间距是指焊接极间的距离,影响焊接弧的形状和稳定性。

一般来说,电极间距应保持在4-8毫米之间。

6. 焊接角度: 焊接角度是指焊接枪与堆焊表面之间的夹角。

一般来说,焊接角度应保持在30-45度之间。

7. 焊接气氛: 自动埋弧焊接通常在保护气氛下进行,以防止氧化和污染。

常用的保护气体包括CO2和混合气体。

值得注意的是,以上参数只是一些常规参考值,实际的焊接参

数会根据具体的焊接要求和材料类型而有所不同。

为了获得最佳的堆焊效果,应根据具体情况进行调整和优化。

埋弧焊焊接参数范文埋弧焊是一种常用的电弧焊接方法,它通过在焊接区域形成一个保护层来提供保护和稳定的电弧,并使用焊丝作为填充材料。

埋弧焊具有高效、高质量和广泛适用的优点,被广泛应用于船舶、桥梁、石油和化工等领域。

1.电流:电流是埋弧焊中最重要的参数之一,它直接影响焊接速度和焊缝质量。

选择适当的电流可确保焊缝的熔深和焊缝的质量。

一般来说,焊接厚度越大,需要使用更大的电流。

电流的选择应根据焊接材料的类型、规格和焊接件的要求进行。

2.电压:电压是埋弧焊中另一个重要的参数。

它直接影响焊接电弧长度和焊接速度。

适当的电压可以保持稳定的电弧形态,防止电弧抖动和飞溅。

一般来说,焊接厚度越大,需要使用更高的电压。

电压的选择应根据焊接材料的类型、规格和焊接件的要求进行。

3.保护气体流量:埋弧焊中使用保护气体来保护焊缝和焊丝,防止氧化和污染。

保护气体流量的大小应根据焊接材料的类型、规格和焊接件的要求进行选择。

一般来说,焊接厚度越大,需要使用更大的保护气体流量。

保护气体流量的选择应确保能够有效地覆盖焊接区域,并防止气体逃逸。

4.焊接速度:焊接速度是埋弧焊中另一个重要的参数。

焊接速度的快慢直接影响焊缝的形成和焊缝的质量。

一般来说,焊接厚度越大,焊接速度越慢。

焊接速度的选择应根据焊接材料的类型、规格和焊接件的要求进行。

5.间隙:焊接间隙是指两个焊接接头之间的距离。

焊接间隙的大小影响焊缝的形成和焊缝的质量。

一般来说,焊接间隙越小,焊接质量越好。

焊接间隙的选择应根据焊接材料的类型、规格和焊接件的要求进行。

6.焊丝直径:焊丝直径是埋弧焊中另一个重要的参数。

焊丝直径的选择应根据焊接材料的类型、规格和焊接件的要求进行。

一般来说,焊接厚度越大,焊丝直径越大。

7.焊接角度:焊接角度是指焊接枪与焊接面之间的夹角。

焊接角度的选择应根据焊接材料的类型、规格和焊接件的要求进行。

一般来说,焊接厚度越大,焊接角度越大。

以上是埋弧焊焊接参数选择和调整的一些基本内容。

本标准所引用的技术规范与标准分为“执行技术规范与标准”和“参考技术规范与标准”两部分2.1 执行技术规范与标准2.1.1GB50205-2002《钢结构工程施工及验收规范》2.1.2GB986-88《埋弧焊焊缝坡口的基本形式和尺寸》2.1.3JGJ81-2002《建筑钢结构焊接技术规程》2.1.4GB50205-2001《钢结构工程施工质量验收规范》2.1.5GB5293《碳素钢埋弧焊用焊剂》2.2 参考技术规范与标准2.2.1《钢结构制作安装手册》2.2.2《建筑钢结构施工手册》2.2.3《焊接手册》2.2.4《钢结构工程施工工艺标准》三部分:埋弧自动焊接技术3.1 焊接原理:焊接电弧是在焊剂层下的焊丝与母材之间产生,电弧热使其周围的母材、焊丝和焊剂熔化以致部分蒸发,金属和焊剂的蒸发气体形成一个气泡,电弧就在这个气泡内燃烧。

气泡上部被一层熔化了的焊剂——熔渣构成的外膜所包围,这层外膜以及覆盖在上面的未熔化的焊剂共同对焊接起隔离空气、绝热、和屏蔽光辐射作用。

焊丝熔化的熔滴落下与已局部熔化的母材混合而构成金属熔池,部分熔渣因密度小而浮在熔池表面。

随着焊丝向前移动,电弧力将熔池中熔化金属推向熔池后方,在随后的冷却过程中,这部分熔化金属凝固成焊缝。

熔渣凝固成渣壳,覆盖在焊缝金属表面上。

在焊接过程中,熔渣除了对熔池和焊缝金属起机械保护作用外,还与熔化金属发生冶金反应(如脱氧、去杂质、渗合金等),从而影响焊缝金属的化学成分。

3.2 埋弧焊焊接施工工艺流程3.3焊前准备工作331焊剂及焊丝的选择根据目前钢结构的钢材类型,常用埋弧焊丝和焊剂的选择如下表:表3.13.3.2焊接材料的保管和使用3.3.2.1焊剂的烘焙表3.2焊接低碳钢的熔炼焊剂在使用中放置时间不超过24h;焊接低合金钢的熔炼焊剂在使用中放置时间不超过8h;烧结焊剂经高温烘焙后,应转入100~150C的低温保温箱中存放,从保温箱中取出时间不超过4h。

埋弧焊工艺参数及焊接技术Last revision on 21 December 2020埋弧焊工艺参数及焊接技术1.3.1影响焊缝形状、性能的因素埋弧焊主要适用于平焊位置焊接,如果采用一定工装辅具也可以实现角焊和横焊位置的焊接。

埋弧焊时影响焊缝形状和性能的因素主要是焊接工艺参数、工艺条件等。

本节主要讨论平焊位置的情况。

(1) 焊接工艺参数的影响影响埋弧焊焊缝形状和尺寸的焊接工艺参数有焊接电流、电弧电压、焊接速度和焊丝直径等。

1)焊接电流当其他条件不变时,增加焊接电流对焊缝熔深的影响(如图1所示),无论是 Y 形坡口还是 I 形坡口,正常焊接条件下,熔深与焊接电流变化成正比,即状的影响,如图2所示。

电流小,熔深浅,余高和宽度不足;电流过大,熔深大,余高过大,易产生高温裂纹图1 焊接电流与熔深的关系(φ)图2 焊接电流对焊缝断面形状的影响a)I形接头b)Y形接头2)电弧电压电弧电压和电弧长度成正比,在相同的电弧电压和焊接电流时,如果选用的焊剂不同,电弧空间电场强度不同,则电弧长度不同。

如果其他条件不变,改变电弧电压对焊缝形状的影响如图3所示。

电弧电压低,熔深大,焊缝宽度窄,易产生热裂纹:电弧电压高时,焊缝宽度增加,余高不够。

埋弧焊时,电弧电压是依据焊接电流调整的,即一定焊接电流要保持一定的弧长才可能保证焊接电弧的稳定燃烧,所以电弧电压的变化范围是有限的图3电弧电压对焊缝断面形状的影响a)I形接头b)Y形接头3)焊接速度焊接速度对熔深和熔宽都有影响,通常焊接速度小,焊接熔池大,焊缝熔深和熔宽均较大,随着焊接速度增加,焊缝熔深和熔都将减小,即熔深和熔宽与焊接速度成反比,如图 4 所示。

焊接速度对焊缝断面形状的影响,如图 5 所示。

焊接速度过小,熔化金属量多,焊缝成形差:焊接速度较大时,熔化金属量不足,容易产生咬边。

实际焊接时,为了提高生产率,在增加焊接速度的同时必须加大电弧功率,才能保证焊缝质量。

图4 焊接速度对焊缝形成的影响H-熔深B-熔宽图5焊接速度对焊缝断面形状的影响a)I形接头b)Y形接头4)焊丝直径焊接电流、电弧电压、焊接速度一定时,焊丝直径不同,焊缝形状会发生变化。

埋弧焊焊接参数口诀埋弧焊是一种常用的焊接方法,可以实现高效的焊接作业。

在进行埋弧焊时,合理的焊接参数设置是非常重要的,它直接影响着焊接质量和焊接效率。

为了方便记忆和应用,我整理了以下埋弧焊焊接参数的口诀,希望对您有所帮助。

1. 电弧电压:焊缝深透好稳,手动160-240。

电弧电压是埋弧焊中的一个重要参数,它代表着电弧的强弱和稳定性。

对于手动埋弧焊来说,一般选择电压在160-240V之间,以保证焊缝的深透和焊接稳定。

2. 焊接电流:电弧伏特高,焊接电流起。

焊接电流是决定焊接熔深和焊接速度的重要参数。

电弧伏特高,说明电弧能量强,需要适当提高焊接电流,以确保焊缝的熔深。

同时,合适的焊接电流能够提高焊接速度,提高工作效率。

3. 焊接速度:快慢合适,焊缝成好。

焊接速度是指焊条通过焊接区域的线速度。

焊接速度过快会导致焊缝过窄,焊接质量不佳;而焊接速度过慢则容易出现熔结缺陷和焊瘤等质量问题。

因此,焊接速度需要合适,以保证焊缝成型和焊接质量。

4. 电极间距:大电磁力,稳定电弧。

电极间距指的是焊条与工件之间的距离。

适当增大电极间距能够增加电弧能量和电磁力,有利于电弧的稳定和焊接质量的提高。

5. 电极转速:转速快,减少飞溅。

电极转速是埋弧焊中电极的旋转速度。

适当提高电极转速可以有效减少飞溅现象,提高焊接效率和焊缝质量。

6. 保护气体流量:足够保护,焊缝光滑。

保护气体是埋弧焊过程中的重要组成部分,它可以保护焊接区域不受空气氧化和杂质的侵害。

足够的保护气体流量可以保证焊缝的光滑和质量。

7. 保护气体种类:氩气好,重要提。

埋弧焊中常用的保护气体是氩气,它是一种惰性气体,具有良好的保护和稳定性能。

在埋弧焊接过程中,选择合适的保护气体种类是非常重要的。

8. 焊条直径:粗细适宜,焊缝稳。

焊条直径的选择对焊接质量和焊接速度有直接影响。

粗细适宜的焊条能够提供合适的热量和金属补充量,有利于焊接缝稳定形成和焊接质量的保证。

9. 电弧焊角度:低压段,大焊角。

完整版埋弧焊工艺参数及焊接技术在进行埋弧焊工艺参数及焊接技术的探讨之前,首先需要了解埋弧焊的基本概念。

埋弧焊是一种常用的电弧焊接方法,通过将焊丝埋在焊缝中,利用电弧加热熔化焊缝两侧的材料,形成牢固的焊接接头。

埋弧焊广泛应用于工业领域中的焊接工艺中,具有高效、快捷、高质量的特点。

一、埋弧焊工艺参数埋弧焊工艺参数是指在埋弧焊过程中需要控制和调节的参数。

不同的焊接材料和焊接工件要求不同的工艺参数,下面介绍几个常见的埋弧焊工艺参数。

1. 电流:焊接过程中电流的选择对焊接质量至关重要。

一般来说,焊接电流越大,焊接速度越快,但是如果电流过大,会使焊接接头产生过渡熔化、气孔等缺陷。

因此,在设置电流时需要根据焊接材料和工件的要求选择适当的电流。

2. 电压:焊接电压直接影响到焊接速度和焊缝的质量。

当电压过高时,焊接速度会加快,但是容易产生飞溅和熔穿等缺陷。

而电压过低则会导致焊缝不完全熔化,影响焊接接头的强度。

因此,在设置电压时需要根据焊接材料和工件的要求选择适当的电压。

3. 焊接速度:焊接速度是指焊枪在焊接过程中移动的速度。

焊接速度的选择应根据焊接材料和工件的要求以及焊接的位置和环境条件来确定。

焊接速度过快会导致焊缝不完全熔化,焊接速度过慢则容易使焊接区域过热,从而产生焊缝凹陷和熔渣残留等问题。

二、焊接技术除了合适的工艺参数,有效的焊接技术也是埋弧焊的关键。

下面介绍几个常用的焊接技术。

1. 准备工作:在焊接之前,需要进行准备工作,包括清除焊接表面的污垢和氧化物,并将焊缝两侧的材料加热到适当的温度,以确保焊接质量。

2. 焊接姿势:埋弧焊通常采用手持式焊枪进行,焊工应采取稳定的姿势,控制焊枪的角度和位置,以保证焊接过程的稳定和准确。

3. 焊接顺序:在进行多道焊接时,需要根据焊接材料和工件的要求确定焊接的顺序。

通常情况下,先焊接两端再进行中间部分的焊接,以保证焊接接头的质量和稳定性。

4. 控制温度:焊接过程中需要控制焊接区域的温度,以保证焊缝的质量。

自动埋弧焊的焊接参数的确定

(1)焊丝直径

在焊接电流、电压和速度不变的情况下,焊丝直径将直接影响焊缝的熔深。

随着焊丝直径的减小,熔深将加大,成型系数降低。

(2)焊接电流

对焊缝熔深大小影响最大的因素焊丝焊接电流。

随着焊接电流的增大,熔深将增加。

(3)电弧电压

电弧电压低时,熔深大、焊缝宽度窄;电弧电压高时熔深浅,焊缝宽度增加;过分正价电压,会使电弧不稳定,熔深少,易造成未焊透的现象,严重时还会造成咬边、气孔等缺陷。

(4)焊接速度

如焊接速度增加,焊缝的线能量减少,使熔宽减少、熔深增加,然而继续加大焊接速度,反而会使熔深减少,焊接速度快,电弧对焊件加热不足,使融合比减少,还会造成咬边、为焊透及气孔等缺陷。

埋弧焊焊接参数范文埋弧焊是一种半自动电弧焊接方法,相比手工焊接更高效且质量更稳定。

它主要适用于钢结构的大体积和重型焊接物件,如桥梁、壳体、表面板等。

埋弧焊的焊接参数主要包括焊接电流、焊接电压、焊接速度以及焊接送丝速度等。

下面将对这些参数进行详细的介绍。

1.焊接电流:焊接电流是埋弧焊最主要的焊接参数之一,它直接影响到焊接接头的熔透和均匀度。

一般来说,焊接电流要根据焊接接头的材料和厚度进行调整。

比如,焊接低碳钢时,焊接电流可设置在150-300A之间。

2.焊接电压:焊接电压是指焊接电弧之间的电压差,它也会影响到焊接接头的质量和形状。

一般来说,焊接电压要根据焊接电流和焊接材料的特点进行调整。

在一定范围内,提高焊接电压可增大焊接速度,但同时也要注意不要过高以免导致焊接过深。

3.焊接速度:焊接速度是指焊接焊缝的进给速度,它会直接影响到焊接接头的凝固组织和焊缝形状。

焊接速度的选择要根据焊接电流、焊接电压和焊接材料的相应参数进行调整。

通常情况下,焊接速度越快,焊接接头的熔透性就越低,焊缝的宽度就越窄。

4.焊接送丝速度:焊接送丝速度是指焊丝通过焊枪的速度,它主要用于控制焊丝的用量。

一般来说,焊接送丝速度要根据焊接电流、焊接电压、焊接速度和焊丝直径进行选择。

如果焊接送丝速度过快,可能导致焊丝烧断;如果焊接送丝速度过慢,可能会造成焊丝积灰。

除了上述主要的焊接参数外,埋弧焊接还需要考虑其他一些因素,如焊接极性、焊接电弧长度、电弧稳定度等。

这些因素的合理选择和控制,可以使焊接接头达到理想的质量要求。

总之,埋弧焊焊接参数是进行埋弧焊接时需要考虑和设置的一系列工艺参数和焊接条件。

它们的选择和控制将直接影响到焊接接头的质量和强度。

因此,在进行埋弧焊接时,需要根据具体情况和要求,合理确定焊接参数,并进行严格的操作控制。

1.3 埋弧焊工艺参数及焊接技术1.3.1 影响焊缝形状、性能的因素埋弧焊主要适用于平焊位置焊接,如果采用一定工装辅具也可以实现角焊和横焊位置的焊接。

埋弧焊时影响焊缝形状和性能的因素主要是焊接工艺参数、工艺条件等。

本节主要讨论平焊位置的情况。

(1) 焊接工艺参数的影响影响埋弧焊焊缝形状和尺寸的焊接工艺参数有焊接电流、电弧电压、焊接速度和焊丝直径等。

1)焊接电流当其他条件不变时,增加焊接电流对焊缝熔深的影响(如图1所示),无论是Y 形坡口还是I 形坡口,正常焊接条件下,熔深与焊接电流变化成正比,即状的影响,如图2所示。

电流小,熔深浅,余高和宽度不足;电流过大,熔深大,余高过大,易产生高温裂纹。

图1 焊接电流与熔深的关系(φ4.8mm)图2 焊接电流对焊缝断面形状的影响a)I形接头b)Y形接头2)电弧电压电弧电压和电弧长度成正比,在相同的电弧电压和焊接电流时,如果选用的焊剂不同,电弧空间电场强度不同,则电弧长度不同。

如果其他条件不变,改变电弧电压对焊缝形状的影响如图3所示。

电弧电压低,熔深大,焊缝宽度窄,易产生热裂纹:电弧电压高时,焊缝宽度增加,余高不够。

埋弧焊时,电弧电压是依据焊接电流调整的,即一定焊接电流要保持一定的弧长才可能保证焊接电弧的稳定燃烧,所以电弧电压的变化范围是有限的。

图3电弧电压对焊缝断面形状的影响a)I形接头b)Y形接头焊接速度焊接速度对熔深和熔宽都有影响,通常焊接速度小,焊接熔池大,焊缝熔深和熔宽均较大,随着焊接速度增加,焊缝熔深和熔都将减小,即熔深和熔宽与焊接速度成反比,如图4 所示。

焊接速度对焊缝断面形状的影响,如图 5 所示。

焊接速度过小,熔化金属量多,焊缝成形差:焊接速度较大时,熔化金属量不足,容易产生咬边。

实际焊接时,为了提高生产率,在增加焊接速度的同时必须加大电弧功率,才能保证焊缝质量。

3)焊接速度焊接速度对熔深和熔宽都有影响,通常焊接速度小,焊接熔池大,焊缝熔深和熔宽均较大,随着焊接速度增加,焊缝熔深和熔都将减小,即熔深和熔宽与焊接速度成反比,如图4 所示。

焊接速度对焊缝断面形状的影响,如图 5 所示。

焊接速度过小,熔化金属量多,焊缝成形差:焊接速度较大时,熔化金属量不足,容易产生咬边。

实际焊接时,为了提高生产率,在增加焊接速度的同时必须加大电弧功率,才能保证焊缝质量。

图4 焊接速度对焊缝形成的影响H-熔深B-熔宽图5焊接速度对焊缝断面形状的影响a)I形接头b)Y形接头4)焊丝直径焊接电流、电弧电压、焊接速度一定时,焊丝直径不同,焊缝形状会发生变化。

表1 所示的电流密度对焊缝形状尺寸的影响,从表中可见,其他条件不变,熔深与焊丝直径成反比关系,但这种关系随电流密度的增加而减弱,这是由于随着电流密度的增加,熔池熔化金属量不断增加,熔融金属后排困难,熔深增加较慢,并随着熔化金属量的增加,余高增加焊缝成形变差,所以埋弧焊时增加焊接电流的同时要增加电弧电压,以保证焊缝成形质量。

表1 电流密度对焊缝形状尺寸的影响(U=30-32V,Uw =33cm/min)项目焊接电流/A700——7501000~11001300—1400焊丝直径/mm6546465平均电流密度/A·mm-2 2636583852844868熔深H/mm7.08.511.510.512.016.517.519.0熔宽B/mm2221192624222724形状系数B/H3.12.51.72.52.01.31.51,3(2) 工艺条件对焊缝成形的影响1)对接坡口形状、间隙的影响在其他条件相同时,增加坡口深度和宽度,焊缝熔深增加,熔宽略有减小,余高显著减小,如图6所示。

在对接焊缝中,如果改变间隙大小,也可以调整焊缝形状,同时板厚及散热条件对焊缝熔宽和余高也有显著影响,如表2所示。

图6坡口形状对焊缝成形的影响表2 焊缝间隙对对接焊尺寸的影响工艺参数熔深/mm熔宽/mm余高/mm熔合比(%)板厚/mm电流/A电弧电压/V焊接速度/cm.min -1间隙/mm2424242412700-750 32~34 50134 7.55.68.06.07.55.520101120102.52.02.0---1.0---747164 61 574620800-85036~38 2033.4134 10.011.06.5 9.511.57.0 10.011.07.0 272311 272211 272210 3.03.52.5 2.02.5 2.5 1.560637257586152494530900-1000 40-422033.4 13412.07.5 11.012.07.5 10.511.07.5 343012 3329 1230123.5 3.01.5 3.02.0 2.5 1.561677259635559602) 焊丝倾角和工件斜度的影响焊丝的倾斜方向分为前倾和后倾两种,见图7。

倾斜的方向和大小不同,电弧对熔池的吹力和热的作用就不同,对焊缝成形的影响也不同。

图7a为焊丝前倾,图7b为焊丝后倾。

焊丝在一定倾角内后倾时,电弧力后排熔池金属的作用减弱,熔池底部液体金属增厚,故熔深减小。

而电弧对熔池前方的母材预热作用加强,故熔宽增大。

图7c是后倾角对熔深、熔宽的影响。

实际工作中焊丝前倾只在某些特殊情况下使用,例如焊接小直径圆筒形工件的环缝等。

图7 焊丝倾角对焊缝形成的影响a)前倾b)后倾c)焊丝后倾角度对焊缝形成的影响工件倾斜焊接时有上坡焊和下坡焊两种情况,它们对焊缝成形的影响明显不同,见图8。

上坡焊时(图8a、b),若斜度β角> 6°~12°,则焊缝余高过大,两侧出现咬边,成形明显恶化。

实际工作中应避免采用上坡焊。

下坡焊的效果与上坡焊相反,见图8c、d 。

图8 工件斜度对焊缝形成的影响a)上坡斜b)上坡斜工件斜度的影响c)下坡斜d)下坡斜工件斜度的影响β-工件斜度3) 焊剂堆高的影响埋弧焊焊剂堆高一般在25~40mm,应保证在丝极周围埋住电弧。

当使用粘结焊剂或烧结焊剂时,由于密度小,焊剂堆高比熔炼焊剂高出20%~50%。

焊剂堆高越大,焊缝余高越大,熔深越浅。

(3)焊接工艺条件对焊缝金属性能的影响当焊接条件变化时,母材的稀释率、焊剂熔化比率(焊剂熔化量/焊丝熔化量)均发生变化,从而对焊缝金属性能产生影响,其中焊接电流和电弧电压的影响较大。

图9~图11给出了焊接电流、电弧电压和焊接速度对焊剂熔化比率的影响。

由于焊剂熔化比率的变化,焊缝金属的化学成分、力学性能均发生变化,特别是烧结焊剂中合金元素的加入对焊缝金属化学成分的影响最大。

图12 ~图14 给出各种焊接条件变化时对焊缝金属Mn、Si 含量的影响。

图9 焊接电流对焊剂熔化比率的影响图10 电弧电压对焊剂熔化比率的影响图11 焊接速度对焊剂熔化比率的影响图12 焊接电流对焊缝金属化学成分的影响图13 电弧电压对焊缝金属化学成分的影响图14 焊接速度对焊缝金属化学成分的影响1.3.2 埋弧焊实施方法及工艺参数选择(1) 焊前准备1)坡口设计及加工同其他焊接方法相比,埋弧焊接母材稀释率较大,母材成分对焊缝性能影响较大,埋弧焊坡口设计必须考虑到这一点。

依据单丝埋弧焊使用电流范围,当板厚小于14mm ,可以不开坡口,装配时留有一定间隙:板厚为14 ~22mm ,一般开V 形坡口;板厚22 -50mm 时开X 形坡口。

对于锅炉汽包等压力容器通常采用U 形或双U 形坡口,以确保底层熔透和消除夹渣。

埋弧焊焊缝坡口的基本形式和尺寸设计时,请查阅GB/T986 ~1988 。

坡口加工方法常采用刨边机和气割机,加工精度有一定要求。

2)装配点固埋弧焊要求接头间隙均匀无错边,装配时需根据不同板厚进行定间距、定位焊,如表3 所示。

另外直缝接头两端尚需加引弧板和熄弧板,以减少引弧和引出时产生缺陷。

板厚t/mm焊缝长度/mm定位长度/mm<25300 ~50050 ~70<25200 ~50070 ~100表3 埋弧焊装配标准3) 焊前清理坡口内水锈、夹杂铁末,点焊后放置时间较长而受潮氧化等焊接时容易产生气孔,焊前需提高工件温度或用喷砂等方法进行处理。

(2) 对接接头单面焊对接接头埋弧焊时,工件可以开坡口或不开坡口。

开坡口不仅为了保证熔深,而且有时还为了达到其他的工艺目的。

如焊接合金钢时,可以控制熔合比;而在焊接低碳钢时,可以控制焊缝余高等。

在不开坡口的情况下,埋弧焊可以一次焊透20mm 以下的工件,但要求预留 5 ~6mm 的间隙,否则厚度超过14—16mm 的板料必须开坡口才能用单面焊一次焊透。

对接接头单面焊可采用以下几种方法:在焊剂垫上焊,在焊剂铜垫板上焊,在永久性垫板或锁底接头上焊,以及在临时衬垫上焊和悬空焊等。

分述如下:在焊剂垫上焊接用这种方法焊接时,焊缝成形的质量主要取决于焊剂垫托力的大小和均匀与否,以及装配间隙的均匀与否。

图14 说明焊剂垫托力与焊缝成形的关系。

板厚 2 ~8 mm 的对接接头在具有焊剂垫的电磁平台上焊接所用的参数列于表4 。

电磁平台在焊接中起固定板料的作用。

图15 在焊剂垫上对焊接a)焊接情况b)焊剂托力不足c)焊剂拖力很大d)焊剂拖力过大表4 对接接头在电磁平台-焊剂垫上单面焊的焊接条件[4]板厚/mm装配间隙/mm焊丝直径/mm焊接电流/A电弧电压/V焊接速度/cm·min-1电流种类焊剂垫中焊剂颗粒焊接垫软管中的空气压力/kPa21.6120 24~28 73直流反接细小8130~1.5 1.6 275~300 28~30 56.7交流细小812275~300 28~30 56.7325~28 11740~1.52375~400 28~30 66.7交流细小101~1524525~550 28~30 83.3 10150~2.52425~450 32~34交流细小101~1524575~625 28~30 76.760~3.02475 32~34 50交流正常101~1524600~650 28~32 67.50~3.04650~70030~3461.7交流正常101~15280~3.54725~77530~3656.7交流正常101~152板厚10—20mm的I形坡口对接接头预留装配间隙并在焊剂垫上进行单面焊的焊接参数,见表5。

所用的焊剂垫应尽可能选用细颗粒焊剂。

表5对接接头在焊剂垫上单面焊的焊接条件[4](焊丝直径5mm)板厚/mm装配间隙/mm 焊接电流/A电弧电压/V 焊接速度/cm·min-1交流直流103~4700~750 34~3632~3450124~5750~800 36~4034~3645144~5 850~900 36~40 34~3642165~6 900~950 38~42 36~3833185~6 950~1000 40~44 36~4028205~6 950~1000 40~4425在焊剂铜垫板上焊接这种方法采用带沟槽的铜垫板,沟槽中铺撒焊剂,焊接时,这部分焊剂起焊剂垫的作用,同时又保护铜垫板免受电弧直接作用。