钼蓝分光光度法测定铝合金中硅元素含量不确定度评定

- 格式:docx

- 大小:60.74 KB

- 文档页数:7

直读光谱仪测量铝合金中Si、Fe、Cu、Mn、Mg、Ti 元素含量的不确定度评定发布时间:2022-11-16T01:52:48.134Z 来源:《中国科技信息》2022年第7月14期作者:王远牛麟王刚赵颖赵莹莹李辉[导读] 铝合金具有良好的导电性王远牛麟王刚赵颖赵莹莹李辉西安西电开关电气有限公司陕西西安 710077摘要铝合金具有良好的导电性、导热性、机械性能和磁屏蔽性能,在气体绝缘金属封闭开关设备(GIS)中得到大量应用。

铝合金中Si、Fe、Cu、Mn、Mg、Ti元素含量分析断铝合金牌号、评价铝合金性能好坏的重要技术标准。

评定上述各元素分析结果的不确定度,对保证分析数据的可信度有着重要作用。

关键词:全谱直读发射光谱仪不确定度标准样品Analysises of Uncertainty in Measurement of Silicon,Ferrum, Copper,Manganese,Magnesium,Titanium Content in Aluminum Alloy by Direct Reading SpectrometerWang Yuan,Niu Lin,Wang Gang,Zhao Ying,Zhao Yingying,Li Hui Xi’an XD Switchgear Electric Co., Ltd 710077 Abstract:Aluminum alloy has good electrical conductivity, thermal conductivity, mechanical properties, and magnetic shielding performance, which is widely used in gas insulation metal closed switching equipment (GIS). Aluminum alloy The content of Silicon, Ferrum, Copper, Manganese, Magnesium, Titanium element is analyzed by the aluminum alloy number, Evaluate important technical standards for the performance of aluminum alloy. Evaluating the uncertainty of the above element analysis results plays an important role in ensuring the credibility of the analysis data. Keywords: direct reading spectrometer, uncertainty, standard sample 1、工作原理及试验方法分析铝合金成分常用方法有化学分析法和仪器分析法。

铸造铝合金 ZL101A中硅含量的测定摘要:使用碱溶法溶解铸造铝合金ZL101A并采用电感耦合等离子体发射光谱法对其中的硅含量进行测定。

通过选择元素的分析线来优化测试条件,利用基体匹配法消除基体干扰,对检测结果进行了相对标准偏差和回收率的计算。

关键词:碱溶法硅回收率 ICAP6500铸造铝合金的铸造成本低、质量轻、强度高和低温性能良好,广泛应用于航空航天、船舶、汽车以及大型设备当中。

铝合金硅元素含量测定国家标准中有两种方法,一种是硅含量在0.0010%~0.40%,采用钼蓝分光光度法,含量大于0.40%时采用重量法测定。

ZL101A属于Al-Mg-Si系铸造铝合金,其中硅元素含量在6.5%~7.5%之间。

传统方法只能选择重量法进行测定,而重量法过程十分繁琐,不易操作,而且检测周期较长。

此方法选择电感耦合等离子体发射光谱,通过分析和实验,实现了ZL101A中硅的快速分析,测量结果准确可靠,完全满足日常的检测工作任务。

1实验部分1.1 仪器设备光谱仪:美国Thermo公司的ICAP6500等离子体发射光谱仪1.2 试剂与溶液1.2.1 氢氧化钠溶液(400g/L);1.2.2 盐酸(ρ约1.19g/ml);优级纯1.2.3 硝酸(ρ约1.42g/ml);优级纯1.2.4 盐酸(1+1);1.2.5 硝酸(1+1);1.2.6 过氧化氢(ρ约1.10g/ml);1.2.7亚硝酸钠溶液,6%(称取6.0000g亚硝酸钠溶于20ml水中,溶解后,以水稀释至100ml,摇匀。

);1.2.8高纯铝(Al≥99.99%);1.2.9铝基体溶液,20mg/ml(称取20. 00 g经酸洗过的高纯铝(1.2.8)置于1000 ml烧杯中,盖上表皿,分次加入总量为600 ml盐酸(1.2.4),待剧烈反应停止后,缓慢加热至完全溶解,然后加入数滴过氧化氢(1.2.6),煮沸数分钟,分解过量的过氧化氢,冷却,将溶液移入1000ml的容量瓶中,用水稀释至刻度,摇匀。

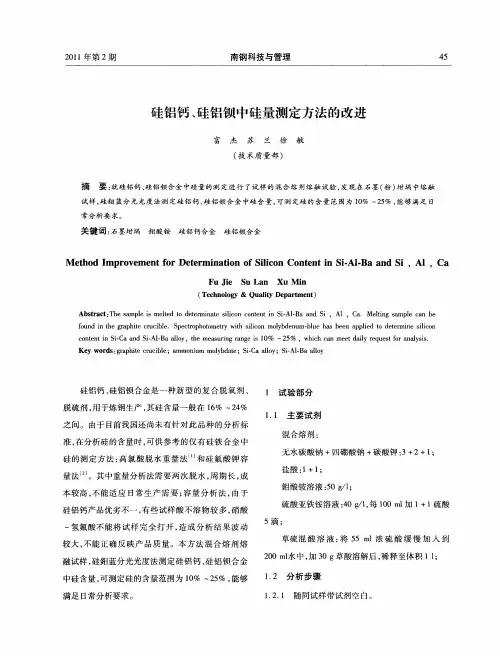

FCLYSREKS0014二氧化硅的测定—亚铁还原硅钼蓝光度法F_CL_YS_RE_KS_0014二氧化硅的测定—亚铁还原硅钼蓝光度法1. 范围本法适用于稀土精矿中 0.2%~10%二氧化二硅的测定。

2. 原理试样以碳酸钠,硼酸混合熔剂熔融,以稀盐酸浸取,在 0.20~0.25mol/L的酸度下,使硅酸和钼酸铵生成黄色硅钼酸。

加入草硫混酸消除磷的干扰, 用硫酸亚铁铵将硅钼黄还原成硅钼蓝, 光度法测定。

3. 试剂3.1 混合熔剂:取两份无水碳酸钠与一份硼酸研细混匀。

3.2 盐酸:(1+6 。

3.3 钼酸铵:50g/L; 5g 钼酸铵用热水溶解,过滤后稀释至 100mL 。

3.4 草酸混酸:将 3g 草酸溶于 100mL 硫酸(1+9中。

3.5 硫酸亚铁铵溶液:50g/L; 称取 5g 硫酸亚铁铵, 加 1mL 硫酸 (1+1 , 用水稀释至100mL , 搅拌溶解,过滤后使用(一周内有效。

3.6 二氧化硅标准溶液:称取 0.1000g 预先在 900℃灼烧过 1h 的二氧化硅(99.990g/L置于盛有 2g 混合熔剂的铁坩埚中,再复盖 0.5g 混合熔剂。

加盖,于950~1000℃马弗炉中熔融 30~40min ,其间在炉内摇动一次。

取出冷却,放入塑料杯中用沸水提取洗净坩埚, 在水浴中加热使熔块全溶,待溶液清亮后冷至室温,移入500mL 容量瓶中,用水稀至刻度,摇匀,立即转移到塑料瓶中保存待测,此液每 mL 含20.0µg二氧化二硅。

4. 分析步骤4.1 测定次数独立进行两次测定,取其平均值。

4.2 空白实验随同试料的分析步骤做空白实验。

4.3 试料的测定准确称取试样 0.1~0.2g 于铂坩埚中, 加 2.5g 混合熔剂 (3.1 , 混匀, 再加入少许熔剂 (3.1 复盖表面,于 950~1000℃马弗中熔融约 30min ,取出,摇动坩埚,冷却。

将坩埚置于预先盛有 100mL 热盐酸(3.2 (1+6的烧杯中,在搅拌下,加热浸取熔块至溶液清亮。

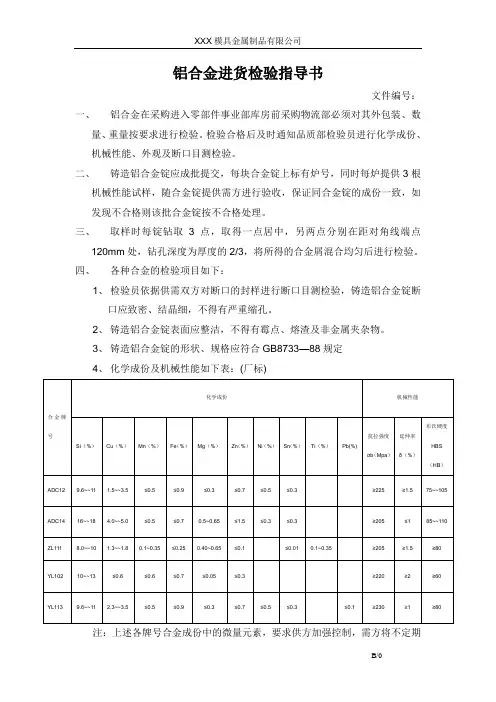

铝合金进货检验指导书文件编号:一、铝合金在采购进入零部件事业部库房前采购物流部必须对其外包装、数量、重量按要求进行检验。

检验合格后及时通知品质部检验员进行化学成份、机械性能、外观及断口目测检验。

二、铸造铝合金锭应成批提交,每块合金锭上标有炉号,同时每炉提供3根机械性能试样,随合金锭提供需方进行验收,保证同合金锭的成份一致,如发现不合格则该批合金锭按不合格处理。

三、取样时每锭钻取3点,取得一点居中,另两点分别在距对角线端点120mm处,钻孔深度为厚度的2/3,将所得的合金屑混合均匀后进行检验。

四、各种合金的检验项目如下:1、检验员依据供需双方对断口的封样进行断口目测检验,铸造铝合金锭断口应致密、结晶细,不得有严重缩孔。

2、铸造铝合金锭表面应整洁,不得有霉点、熔渣及非金属夹杂物。

3、铸造铝合金锭的形状、规格应符合GB8733—88规定4、化学成份及机械性能如下表:(厂标)注:上述各牌号合金成份中的微量元素,要求供方加强控制,需方将不定期委托抽检。

5、铝合金ADC12和ADC14采用JISH5302----1900标准,铝合金ZL111采用GB/T 1173---1995标准,铝合金YL102、YL113采用GB/T 15115---94标准。

五、检验方法如下:1、化学成份检验方法:(1)合金中铁(Fe)的测定采用邻二氮杂菲分光光度法具体,操作见化学分析作业指导书;(2)铝合金中硅(Si)的测定采用硅钼蓝分光光度法,操作见化学分析作业指导书;(3)铝合金中铜(Cu)的测定采用双环已酮草酸二腙分光光度法,操作见化学分析作业指导书;(4)铝合金中锰(Mn)的测定采用高碘酸钾分光光度法,操作见化学分析作业指导书;(5)铝合金中镁(Mg)的测定采用偶氮氯膦I分光光度法,操作见化学分析作业指导书;(6)铝合金中锌(Zn)的测定见化学分析作业指导书。

(7)铝合金中锡(Sn)的测定采用笨基荧光酮分光光度法,操作见化学分析作业指导书。

!"#$%$&’($)*$$)高温合金—硅含量的测定—硅钼蓝光度法’范围本推荐方法用硅钼蓝光度法测定高温合金中硅的含量。

本方法适用于可溶于稀硝酸之铁基高温合金试样,硅质量分数为!"!#$!!"%$的硅含量的测定。

*原理试样经硝酸硫酸混合酸溶解后,分取部分试液,加入钼酸铵,使硅形成硅钼杂多酸,用草酸消除磷等的干扰,用硫酸亚铁铵还原成硅钼蓝,在分光光度计上于波长&%!’(处测量吸光度,计算出硅的质量分数。

)试剂分析中,除另有说明外,仅使用分析纯的试剂和无硅蒸馏水或与其纯度相当的水。

)+’硝酸硫酸混合酸,硫酸)硝酸)水*%)%)+!)+*高锰酸钾溶液,,!-/.)+)亚硝酸钠溶液,#!!-/.)+(钼酸铵溶液,#!!-/.(储于塑料瓶中))+&草酸溶液,#!!-/.)+,硫酸亚铁铵溶液,&!-/.(当日配制)称取&-硫酸亚铁铵,溶于水中,加#(.硫酸(#)#),用水稀释至#!!(.,混匀。

)+%硅标准溶液,,!"!"-/(.称取/"!-硅酸钠(012345・+6/4),置于5!!(.烧杯中,加/!!(.水溶解,移入%!!(.容量瓶中,用水稀释至刻度,如浑浊・&!#・C S M则过滤,储于塑料瓶中。

取上述溶液!"#$或%""#$,以重量法标定,然后适当稀释成%#$含&"’"!(硅的标准溶液。

!操作步骤!"#称样称取"’%""’!(试样,精确至"’"""%(。

测量含量为"’"%)""’%)的硅时,称取"’!(试样;含量!"’%)的硅时,称取"’%(试样。

!"$空白试验随同试料做空白试验。

国标铝及铝合金钼蓝光度法测定硅量的改进方法摘要本文以对铝及铝合金中硅含量的测定作业为研究对象,结合现行国家标准中钼蓝光度法的应用,从传统国标钼蓝光度法进行铝及铝合金中硅含量测定存在问题分析,以及国标铝及铝合金钼蓝光度法测定硅量的改进方法分析这两个方面入手,围绕钼蓝光度法测定硅量这一中心问题展开了较为详细的分析与阐述。

关键词铝;铝合金;硅;钼蓝光度法本文基于对现行国家标准规范下有关铝及铝合金试验样本中硅含量测定所选取的钼蓝光度法在实际作业过程中存在的问题分析与总结,提出了一种基于样品溶解与硝酸酸化反应作业,通过还原方式实现对铝及铝合金硅含量数据获取的新型测定方式。

通过对改进后钼蓝光度法测定铝及铝合金中硅量结果的分析发现,经过改进后的硅量测定方式具备较高的准确性与真实性,并且有效控制了实验过程中的成本支出,实现了钼蓝光度法测定应用的有效性与可靠性,其重要意义是不容小觑的。

本文试针对以上问题做详细分析与说明。

1 传统国标钼蓝光度法进行铝及铝合金中硅含量测定存在问题分析传统意义上有关钼蓝光度法进行铝及铝合金中硅含量的测定方式不仅实验操作及分析过程比较繁琐,耗费时间相对而言比较长,并且整个实验过程中要想确保硅含量测定数据的有效性与可靠性,对于实验相关设备仪器的选取以及操作流程而言均表现出了比较高的难度。

具体而言,在整个有关国家标准钼蓝光度法进行铝及铝合金中硅含量的测定过程当中,涉及到的仪器设备包括银烧杯以及须水浴等在内,这在无形之中导致整个测定实验的成本问题比较突出。

更为关键的一点在于:从硅含量测定数据的可靠性与真实性角度上来说,传统意义上的国标钼蓝光度法还表现出了如下几个方面的显著缺失:首先,酸化反应发生在碱溶氧化作用之后,导致酸化过程中所存在的干扰因素增多,进而无法确保所形成正硅酸产物的有效性;其次,硫酸亚铁铵还原剂的添加剂量存在明显的不合理问题,导致发色体系的稳定性程度较低,无法确保最终测定数据的合理性与稳定性。

钼蓝分光光度法测定铝合金中硅元素含

量不确定度评定

摘要:本文通过对钼蓝分光光度法测定铝合金中硅元素含量不确定度的过程分析,阐述了各不确定度的来源,不确定度分量的量化及最终的不确定度合成。

本不确定度评定方法可操作性强,能够应用于该方法硅含量测定不确定度的评定。

关键词:钼蓝光度法,硅含量,不确定度,评定

1前言

不确定度是指由于测量误差的存在,对被测量值的不能肯定的程度。

反过来,也表明该结果的可信赖程度。

不确定度越小,质量越高,水平越高,其使用价值越高;不确定度越大,测量结果的质量越低,水平越低,其使用价值也越低。

在检测报告中,在报出检测结果的同时也给出了测量时的不确定度,可以评定结果的可靠性,也增强了测量结果的可比性。

本文主要对钼蓝分光光度法测铝合金中硅元素过程进行了介绍,同时对其A 类和B类不确定度来源及计算进行了分析和量化,并给出了扩展不确定度。

2实验过程

2.1实验原理

铝合金样品以氢氧化钠和过氧化氢溶解,用硝酸和盐酸酸化。

用钼酸盐使硅形成钼黄络合物(pH值约为0.9),用硫酸提高酸度,以抗坏血酸为还原剂,使硅形成硅钼蓝络合物,于分光光度计波长810nm处测定其吸光度,计算硅的质量分数。

测量时先用标准溶液绘制工作曲线,根据样品的吸光度计算质量分数

2.2实验操作

选取了硅含量为0.634%的铝合金样品(349#)作为试样,称取0.2000g于银烧杯中,加入氢氧化钠溶液(c=8.0mol/L),盖上银表面皿,缓慢加热至完全溶解,加入过氧化氢,加热蒸发至糊状,冷却。

温水冲洗银表皿和银烧杯壁。

缓慢加热至盐类溶解,加热冷却。

用盐酸和硝酸酸化后用温水稀释,加热至近沸,滴加数滴亚硫酸钠使氢氧化锰完全溶解,冷却后定容于250mL容量瓶中。

分取溶液于两个100mL容量瓶中,加水15mL。

显色液:5mL钼酸铵溶液(106g/L),混匀,于20℃~30℃放置10min,加入5mL酒石酸溶液(200g/L)、15.0mL硫酸(9+31),5mL抗坏血酸溶液(20g/L,现配),混匀,以水稀释至刻度,混匀。

放置10 min。

在酸度约0.1-0.2mol/L的溶液中,硅酸与钼酸铵生成硅钼黄杂酸;参比液:加入酒石酸溶液(200g/L)、硫酸(9+31),抗坏血酸溶液(20g/L),混匀,以水稀释至刻度,混匀。

放置后于分光光度计波长810nm 处测量其吸光度(在30%min内测定完毕)。

3不确定度评估

3.1 A类不确定度评定

对硅元素含量进行了8次测定,所得结果不完全一致带来的不确定度。

用标准偏差表示:

按照标准所述方法对Si含量进行了连续8次测量,结果如表1所示:

表1 钼蓝分光光度法测铝合金中硅元素重复测量结果(%)

重复性标准偏差计算为0.0022%,则u

=0.0022%。

A

3.2 B类不确定度评定

钼蓝分光光度法测铝合金中硅元素的B类不确定度包括两部分,一是由标准溶液的浓度-强度拟合的直线求得测量时所产生的的不确定度;二是由标准溶液配制成不同浓度标准溶液时所产生的不确定度。

① 标准溶液稀释引入的不确定度

用硅储备液(500±5)mg/L 按1:10,然后再以1:10的比例分两次稀释得到浓度为5mg/L的标准溶液使用。

在溶液标准物质稀释过程中,根据JJG 196-2006常用玻璃量器计量检定规程,稀释溶液标准物质采用A级容量瓶和A级单标线移液管,硅标准溶液采用连续两次稀释,共使用了两次10mL移液管,2次100mL容量瓶。

10mL的移液管检定给出的容量误差为±0.02mL,按均匀分布(k= )计算标准偏差为: 0.0115mL ;

重复10次测量产生的标准偏差为0.0066mL;

移液管校准时的温度为20℃温度,引起的不确定度按±2℃计算,已知20℃时水的膨胀系数β=2.1×10-4℃-1,以水体积膨胀系数为计算依据,由此产生的体积误差为10×2×2.1×10-4=4.2×10-3mL,按均匀分布(k= )计算,则其标准不确定度为:4.2×10-3/=2.4×10-3 mL,所以10.00mL的移液管引起的相对不确定度为:

100mL的容量瓶检定给出的容量误差为±0.10mL,按均匀分布(k= )计算标准偏差为:0.058mL;

重复10次产生的标准偏差为0.009mL;

容量瓶校准时的温度为20℃温度,引起的不确定度按±2℃计算,已知20℃时水的膨胀系数β=2.1×10-4℃-1,以水体积膨胀系数为计算依据,由此产生的体积误差为100×2×2.1×10-4=4.2×10-2mL,按均匀分布(k= )计算,标准不确定度为:4.2×10-2/=2.4×10-2 mL,所以100mL的容量瓶引起的不确定度为:

=0.00062

稀释一次的相对不确定度:

标准溶液的扩展不确定度5mg/L(k=2),按均匀分布,则标准溶液的标准不确定度为 =1.44mg/L,

标准溶液经两次稀释的相对标准不确定度:

② 校准曲线拟合引入的不确定度分量

表2为硅标准系列的检测结果,共检测7个点标准系列浓度,采用光度法,对该数据拟合曲线y=1.0589x+0.0746,斜率b=1.0589,r=0.9998,曲线上的总点数n=7点,实际样品进行重复测量次数p=4,计算结果见表2。

表2标准溶液的测定结果

质量分吸标准曲线

数%)光度计

吸光度

0.20

.138

0.137

0.000

8

6.724E-

07

0.09

0.30

.242

0.243

-

0.0011

1.145E-

06

0.04

0.40

.348

0.349

-

0.0010

9.216E-

07

0.01

0.50

.456

0.455

0.001

2

1.322E-

06

0.00

0.60

.561

0.561

0.000

3

6.760E-

08

0.01

0.70

.667

0.667

0.000

4

1.369E-

07

0.04

0.80

.772

0.773

-

0.0005

2.704E-

07

0.09

根据 =0.0000953

=0.28

因此由标准曲线拟合引起标准不确定度

=0.000608%

标准曲线拟合引起的相对标准不确定度为:

标准溶液及校准曲线拟合引入的相对标准不确定度为:

铝合金Si含量0.634%的B类不确定度为:

=0.634%*0.00369=0.00234%

3.3合成不确定度

合成不确定度为:

通过上述计算,硅含量测定的合成不确定度u(Si%)= 0.00321(%),取包含因子k=2,得到扩展不确定度U(Si%)=0.0321× 2=0.004% 。

4结语

在方法GB/T 20975.5-2008 《铝及铝合金化学分析方法硅含量的测定》钼蓝分光光度法中,在计算各不确定分量时,不确定度主要来源于重复测量引入的

不确定度、标准溶液稀释和标准溶液曲线拟合引入的不确定度,其中标准溶液稀释引入的不确定度贡献最大。

与GB/T 20975.5-2008中其两次平行测定允差为0.03%相比,该不确定度的评定是有效的,实用的。

参考文献:

1.JJF1059.1-2012《测量不确定度评定与表示》

2.GB12805-2011《实验室玻璃仪器滴定管》

3. GB12806-2008 《实验室玻璃仪器单标线容量瓶》

4. GB/T 2097

5.5-2008 《铝及铝合金化学分析方法硅含量的测定》

作者简介:杨繁,女、汉族、1987年6月出生、安徽省无为县人,中级工程师、硕士研究生学历;主要研究方向:无机化学检测,有机化学检测,标准样品研究等。