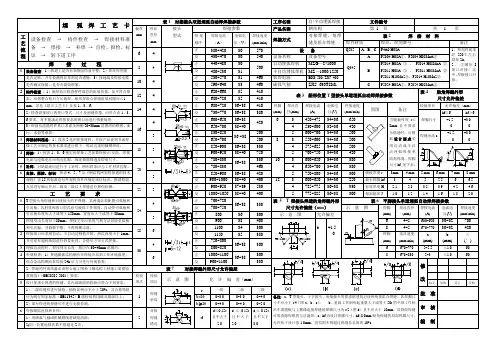

埋弧焊接工艺卡

- 格式:docx

- 大小:99.13 KB

- 文档页数:7

埋弧焊焊接工艺

1、加衬铁情况下的筒体与封头对接应留有3-4mm的缝隙,便于使用二保焊打底;对于10mm 以上板材或没有加衬铁的情况,要双面焊接(即里面电弧焊焊接,外面二保焊打底)。

2、12mm及以上板材或10mm大直径工件,里面电弧焊焊接完毕后,外边要使用气爆焊条进行气爆处理,然后二保焊打底,最后埋弧焊接。

3、在埋弧焊焊接之前,要对工件焊缝周围进行抛光处理,包括焊缝、焊缝左右约5cm范围以内,彻底去除油污、焊渣、氧化层等影响焊接工艺的杂物。

4、采用符合规定的焊丝和焊剂,调整电压、电流、焊接速度使之符合工艺要求。

5、焊枪头对准焊缝中心偏下的位置,滚轮架向焊枪头相反的一侧转动,焊丝伸出保护帽长度大约为焊丝直径的4-5倍,不小于10mm;

6、原则上对于环缝的焊接不允许有两个或以上的焊接接头,焊剂要提前添加,防止缺少焊剂额情况。

7、埋弧焊地线要牢固可靠的紧紧连接至工件本身,防止断弧的发生。

8、埋弧焊剂可循环使用,但是要筛除杂质,防止气孔或出现不溶物。

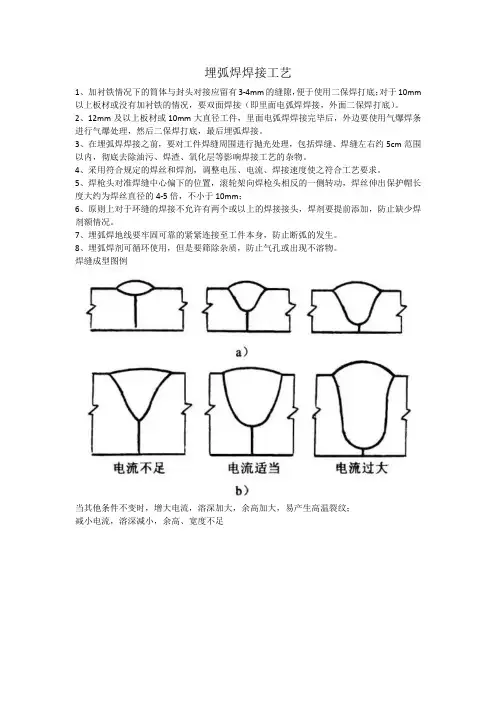

焊缝成型图例

当其他条件不变时,增大电流,溶深加大,余高加大,易产生高温裂纹;

减小电流,溶深减小,余高、宽度不足

当电压加大时,余高不足,溶深减小,宽度加大

电压减小时,溶深大,宽度小,余高大

焊接速度与溶深溶宽成反比关系。

埋弧焊最主要的焊接工艺参数有:电压、电流、焊接速度、焊丝伸出长度。

埋弧焊(含埋弧堆焊及电渣堆焊等)是一种重要的焊接方法,其固有的焊接质量稳定、焊接生产率高、无弧光及烟尘很少等优点,使其成为压力容器、管段制造、箱型梁柱等重要钢结构制作中的主要焊接方法。

近年来,虽然先后出现了许多种高效、优质的新焊接方法,但埋弧焊的应用领域依然未受任何影响。

从各种熔焊方法的熔敷金属重量所占份额的角度来看,埋弧焊约占10%左右,且多年来一直变化不大。

当焊丝确定以后(通常取决于所焊的钢种),配套用的焊剂则成为关键材料,它直接影响焊缝金属的力学性能(特别是塑性及低温韧性)、抗裂性能、焊接缺陷发生率及焊接生产率等。

焊丝与焊剂的配用重量比为焊丝:焊剂=~,视焊接接头类型、所用焊剂种类、焊接规范参数而定。

与熔炼焊剂相比,烧结焊剂用量较为节省,约可少用20%左右。

我国采用焊剂量在5万吨左右波动,其中70%约为熔炼焊剂,余为非熔炼焊剂。

欧美工业发达国家以非熔炼型焊剂为主,约在80%、90%以上,但仍然有熔炼型焊剂生产销售,熔炼焊剂这种持久的生产力与其固有的一些特点有关。

近年来,在我国出现了一种钢筋的新的焊接方法,即竖向钢筋电弧——电渣压力焊。

与以前的钢筋搭接手工电弧焊法相比,可节约钢材15%以上,生产率大大提高,焊接材料消耗费用也有所降低,确有取代后者的发展趋势,应用日益广泛。

该方法主要使用熔炼焊剂,它起到维弧、电渣加热、金属凝固模体等作用。

目前我国熔炼焊剂的五分之一左右用于竖向钢筋的焊接。

我国的锰矿资源比较缺乏,特别是适于生产熔炼焊剂的品位高、磷含量低、铁含量低的锰矿就更少了。

全国仅在广西、云南、湖南等省有锰矿矿脉,经过多年开采,符合生产焊剂的锰矿商品日渐紧张。

为取代高锰渣系焊剂,研制、推广中锰、低锰焊剂已成为客观需要的紧迫任务。

随着含适量锰焊丝的生产供应的扩大,中锰、低锰渣系焊剂应该有广阔的市场。

关于商品焊剂的技术性能说明,目前在行业上的通常作法是,熔炼焊剂给出其化学成分及配一种焊丝的熔敷金属力学性能,烧结焊剂只给出其渣系构成及配一种焊丝的熔敷金属力学性能。

埋弧自动焊主要焊接工艺参数的简便计算公

式

埋弧自动焊的焊接工艺参数主要有材料厚度、焊接电流、焊接速度、电压和气体流量等。

其中,通常根据材料厚度和焊接电流来简便确定焊接速度,具体计算公式为:焊接速度:V=(a×d+b)/I;其中,a、b是指特定材料以及焊机额定电流下确定的常量,d表示材料厚度( mm),I表示焊接电流(A)。

而要确定较为准确的电压,则可根据气体流量和焊接速度来计算,具体公式为:电压:V=(γ

×q×Vk)/1000;γ被称为焊接效率系数,通常取值为0.85~0.95,q 表示气体流量(L/min),Vk表示焊接速度(cm/min)。

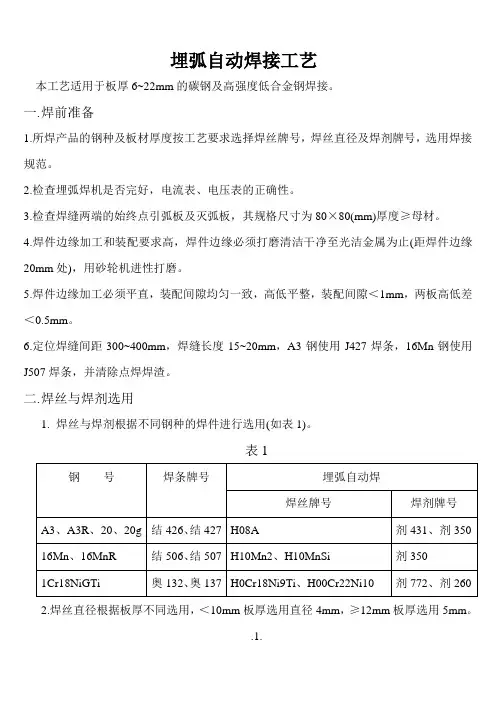

埋弧自动焊接工艺本工艺适用于板厚6~22mm的碳钢及高强度低合金钢焊接。

一.焊前准备1.所焊产品的钢种及板材厚度按工艺要求选择焊丝牌号,焊丝直径及焊剂牌号,选用焊接规范。

2.检查埋弧焊机是否完好,电流表、电压表的正确性。

3.检查焊缝两端的始终点引弧板及灭弧板,其规格尺寸为80×80(mm)厚度≥母材。

4.焊件边缘加工和装配要求高,焊件边缘必须打磨清洁干净至光洁金属为止(距焊件边缘20mm处),用砂轮机进性打磨。

5.焊件边缘加工必须平直,装配间隙均匀一致,高低平整,装配间隙<1mm,两板高低差<0.5mm。

6.定位焊缝间距300~400mm,焊缝长度15~20mm,A3钢使用J427焊条,16Mn钢使用J507焊条,并清除点焊焊渣。

二.焊丝与焊剂选用1.焊丝与焊剂根据不同钢种的焊件进行选用(如表1)。

表12.焊丝直径根据板厚不同选用,<10mm板厚选用直径4mm,≥12mm板厚选用5mm。

.1.3.焊丝外表不得有油、锈存在,且应在干燥室存放。

4.焊剂使用前必须进行烘焙150~200℃×2后使用,使用剩余焊剂应重新烘焙。

三.焊接规范参数:1.本规范适应于双面焊接板厚≤14mm可不开坡口焊接,板厚≥16mm应开坡口,焊接坡口为65°±5°,根部8mm。

2. 板厚≥16mm正面焊后,反面进行用气刨扣槽,碳棒φ10mm,扣槽深度为6~7mm。

3.焊接规范参数如表2,船形角焊(平对接焊)如表3,平角焊如表4。

表2 焊接规范参数注:以上规格指间隙在标准范围内,如间隙超差则焊接电流及速度应相应调整。

四.焊接(纵缝焊接):1.根据不同板厚用试板调试焊接规范,不允许在产品上边焊接边调试,防止未焊透现象生。

2.开始焊前应校核焊丝与焊缝对中,焊丝伸出长度应等于焊接时长度,并把.2.指针纠正与焊丝对一直线。

3.起、熄弧应在引、熄弧板上进行,其起、熄焊缝长度不少于60mm。

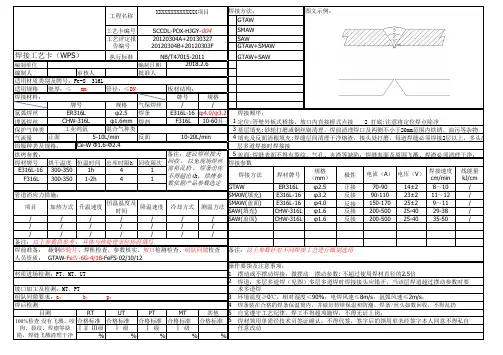

接头焊接工艺卡接头焊接工艺卡第页共页接头简图焊接顺序焊接工艺卡编号DuGDM5-41、清理净坡口及待焊区内的一切污物杂质,直至露图号出金属光泽。

接头名称法兰与壳体或接管的组合焊接接头2、采用六层焊接成形,焊接顺序如左图所示。

接头编对接焊缝1~3层采用焊条电弧焊。

角接焊缝先号用焊条电弧焊封底焊接第4层,再用埋弧焊焊接焊接工艺评定报告编号P004、P045角焊缝第5~6层(船形焊)。

在焊接过程中层间应清渣、修磨,并应确保每层焊缝的内在及外观质量。

否则应铲除重焊或修整。

3、焊后应清除熔渣及飞溅,自检后用产品简图记录焊工钢印代号。

焊工持证项目D4-5、M4-5检验序号本厂锅检所第三方或用户母材厚度,mm焊缝金属厚度,mm焊接位置平位+角焊俯位层一道焊接方法填充材料焊接电流电弧电压(V)焊接速度(cm/min)线能量(KJ/cm)施焊技术不摆动焊、层间清渣牌号直径极性电流(A)预热温度(℃)常温1焊条电弧焊A102(7)ф3.2交流或直流反极性80~12020~2516~187.9层间温度(℃)≤60℃ 2焊条电弧焊A102(7)ф4.交流或直流反极性130~18020~2516~1812.3焊后热处理无 3焊条电弧焊A102(7)ф4.交流或直流反极性130~18020~2516~1812.3后热无 4焊条电弧焊A102(7)ф4.交流或直流反极性130~18020~2516~1812.3钨极直径5埋弧焊HOC r21N i10+HJ260ф3.2直流反极性350~38028~3070~808.5喷嘴直径6埋弧焊HOC r21N i10+HJ260ф3.2直流反极性400~45028~3070~809.9脉冲频率脉宽比(%)气体成分气体流量正面背面接头焊接工艺卡第页共页接头简图焊接顺序焊接工艺卡编号DuGDM4-41、清理净坡口及待焊区内的一切污物杂质,直至露图号出金属光泽。

接头名称法兰与壳体或接管的组合焊接接头2、采用六层焊接成形,焊接顺序如左图所示。

焊接工艺规范制造单位名称:沈阳理工大学编号: WPS-1 焊接工艺评定报告编号: 1产品零部件名称:筒体的纵焊缝,环焊缝,筒体与封头对接焊缝,人孔法兰对焊所按标准名称及编号:GB985-88,GB986-88焊接方法:手工电弧焊双面埋弧焊自动化等级:接头坡口形状及尺寸焊件母材1.母材类别号、组别号及钢号类别号 Fe-8-1 组别号 1 与类别号 Fe-8-1 组别号 2 相焊钢号 0Cr18Ni10Ti 与钢号 0Cr18Ni10Ti 相焊2.焊件壁厚适用范围 -3.管件直径适用范围 -焊接材料1.钨极牌号及规格 -2.焊条牌号及规格 A132,?5mm3.实心焊丝牌号及规格H0Cr20Ni10Ti,?5mm4.焊剂牌号 HJ2605.药芯焊丝牌号及规格 -6.焊带牌号及规格 -7.其他 -保护气体保护气体种类及配比 -保护气体流量 -背面成形气体种类及配比 -拖罩保护气体种类及配比 -接头坡口形状及尺寸焊件母材4.母材类别号、组别号及钢号类别号 Fe-8-1 组别号 1 与类别号 Fe-8-1 组别号 2 相焊钢号 0Cr18Ni10Ti 与钢号 0Cr18Ni10Ti 相焊5.焊件壁厚适用范围 -6.管件直径适用范围 -焊接材料8.钨极牌号及规格 -9.焊条牌号及规格 A137、?3.2mm10.实心焊丝牌号及规格 -11.焊剂牌号 -12.药芯焊丝牌号及规格 -13.焊带牌号及规格 -14.其他 -保护气体保护气体种类及配比 -保护气体流量 -背面成形气体种类及配比 -拖罩保护气体种类及配比 -焊前准备6.坡口加工方法及要求机械加工7.坡口及接缝两侧清理方法及要求坡口周边20mm进行机械清理8.焊材清理、烘干方法及要求低温200℃条件下烘干2小时9.焊接衬垫材料牌号及规格 -10.其他 -检测8.超声波检测√ 抽查率 100% 9.磁粉检测 - 检测部位 - 10.渗透检测 - 检测部位 -备注焊后石棉缓冷编制校对审核日期日期日期焊接工艺规范制造单位名称:沈阳理工大学编号: WPS-3 焊接工艺评定报告编号: 3产品零部件名称:罐体与人孔加强圈搭接焊缝所按标准名称及编号:GB985-88,GB986-88 焊接方法:手工电弧焊自动化等级:接头坡口形状及尺寸焊件母7.母材类别号、组别号及钢号类别号 Fe-8-1 组别号 1 与类别号 Fe-8-1 组别号 2 相焊钢号 0Cr18Ni10Ti 与钢号 0Cr18Ni10Ti 相焊产品零部件名称:支座垫板罐体搭接焊缝所按标准名称及编号:GB985-88,GB986-88 焊接方法:手工电弧焊自动化等级:接头坡口形状及尺寸焊件母材10.母材类别号、组别号及钢号类别号 Fe-8-1 组别号 1 与类别号 Fe-1-2 组别号 2 相焊钢号 0Cr18Ni10Ti 与钢号 Q235B 相焊11.焊件壁厚适用范围 -12.管件直径适用范围 -焊接材料22.钨极牌号及规格 -23.焊条牌号及规格 A302,?5mm24.实心焊丝牌号及规格 -25.焊剂牌号 -26.药芯焊丝牌号及规格 -27.焊带牌号及规格 -28.其他 -保护气体保护气体种类及配比 -保护气体流量 -背面成形气体种类及配比 -拖罩保护气体种类及配比 -焊前准备16.坡口加工方法及要求机械加工17.坡口及接缝两侧清理方法及要求坡口周边20mm进行机械清理18.焊材清理、烘干方法及要求低温200℃条件下烘干2小时19.焊接衬垫材料牌号及规格 -20.其他 -检测18.超声波检测√ 抽查率 100% 19.磁粉检测 - 检测部位 - 20.渗透检测 - 检测部位 -备注焊后石棉缓冷编制校对审核日期日期日期焊接工艺规范制造单位名称:沈阳理工大学编号: WPS-5 焊接工艺评定报告编号: 5产品零部件名称:支座筋板与地板所按标准名称及编号:GB985-88,GB986-88 焊接方法:手工电弧焊自动化等级:接头坡口形状及尺寸焊件母13.母材类别号、组别号及钢号类别号 Fe-1-2 组别号 1 与类别号 Fe-1-2 组别号 2 相焊钢号 Q235B 与钢号 Q235B 相焊产品零部件名称:人孔接管与罐体角接所按标准名称及编号:GB985-88,GB986-88 焊接方法:手工电弧焊自动化等级:接头坡口形状及尺寸焊件母材16.母材类别号、组别号及钢号类别号 Fe-8-1 组别号 1 与类别号 Fe-8-1 组别号 2 相焊钢号 0Cr18Ni10Ti 与钢号 0Cr18Ni10Ti 相焊17.焊件壁厚适用范围 -18.管件直径适用范围 -焊接材料36.钨极牌号及规格-37.焊条牌号及规格A137,?5mm38.实心焊丝牌号及规格 -39.焊剂牌号 -40.药芯焊丝牌号及规格 -41.焊带牌号及规格-42.其他 -保护气体保护气体种类及配比 -保护气体流量 -背面成形气体种类及配比 -拖罩保护气体种类及配比 -。

埋弧焊工艺参数及焊接技术Company number:【0089WT-8898YT-W8CCB-BUUT-202108】埋弧焊工艺参数及焊接技术1.3.1影响焊缝形状、性能的因素埋弧焊主要适用于平焊位置焊接,如果采用一定工装辅具也可以实现角焊和横焊位置的焊接。

埋弧焊时影响焊缝形状和性能的因素主要是焊接工艺参数、工艺条件等。

本节主要讨论平焊位置的情况。

(1) 焊接工艺参数的影响影响埋弧焊焊缝形状和尺寸的焊接工艺参数有焊接电流、电弧电压、焊接速度和焊丝直径等。

1)焊接电流当其他条件不变时,增加焊接电流对焊缝熔深的影响(如图1所示),无论是 Y 形坡口还是 I 形坡口,正常焊接条件下,熔深与焊接电流变化成正比,即状的影响,如图2所示。

电流小,熔深浅,余高和宽度不足;电流过大,熔深大,余高过大,易产生高温裂纹图1 焊接电流与熔深的关系(φ)图2 焊接电流对焊缝断面形状的影响a)I形接头b)Y形接头2)电弧电压电弧电压和电弧长度成正比,在相同的电弧电压和焊接电流时,如果选用的焊剂不同,电弧空间电场强度不同,则电弧长度不同。

如果其他条件不变,改变电弧电压对焊缝形状的影响如图3所示。

电弧电压低,熔深大,焊缝宽度窄,易产生热裂纹:电弧电压高时,焊缝宽度增加,余高不够。

埋弧焊时,电弧电压是依据焊接电流调整的,即一定焊接电流要保持一定的弧长才可能保证焊接电弧的稳定燃烧,所以电弧电压的变化范围是有限的图3电弧电压对焊缝断面形状的影响a)I形接头b)Y形接头3)焊接速度焊接速度对熔深和熔宽都有影响,通常焊接速度小,焊接熔池大,焊缝熔深和熔宽均较大,随着焊接速度增加,焊缝熔深和熔都将减小,即熔深和熔宽与焊接速度成反比,如图 4 所示。

焊接速度对焊缝断面形状的影响,如图 5 所示。

焊接速度过小,熔化金属量多,焊缝成形差:焊接速度较大时,熔化金属量不足,容易产生咬边。

实际焊接时,为了提高生产率,在增加焊接速度的同时必须加大电弧功率,才能保证焊缝质量。