氮化硅烧结

- 格式:ppt

- 大小:180.50 KB

- 文档页数:38

氮化硅简介氮化硅,分子式为Si3N4,是一种重要的结构陶瓷材料。

它是一种超硬物质,本身具有润滑性,并且耐磨损,为原子晶体;氮化硅除氢氟酸外,它不与其他无机酸反应(反应方程式:Si3N4+16HF═3SiF4↑+4NH4F),抗腐蚀能力强,高温时抗氧化。

而且它还能抵抗冷热冲击,在空气中加热到1 000 ℃以上,急剧冷却再急剧加热,也不会碎裂。

正是由于氮化硅陶瓷具有如此优异的特性,人们常常利用它来制造轴承、气轮机叶片、机械密封环、永久性模具等机械构件。

如果用耐高温而且不易传热的氮化硅陶瓷来制造发动机部件的受热面,不仅可以提高柴油机质量,节省燃料,而且能够提高热效率。

我国及美国、日本等国家都已研制出了这种柴油机。

应用【氮化硅的应用】氮化硅用做高级耐火材料,如与sic结合作SI3N4-SIC耐火材料用于高炉炉身等部位;如与BN结合作SI3N4-BN材料,用于水平连铸分离环。

SI3N4-BN系水平连铸分离环是一种细结构陶瓷材料,结构均匀,具有高的机械强度。

耐热冲击性好,又不会被钢液湿润,符合连珠的工艺要求。

见下表更多信息物理性质相对分子质量140.28。

灰色、白色或灰白色。

六方晶系。

晶体呈六面体。

密度3.44。

硬度9~9.5,努氏硬度约为2200,显微硬度为32630MPa。

熔点1900℃(加压下)。

通常在常压下1900℃分解。

比热容为0.71J/(g·K)。

生成热为-751.57kJ/mol。

热导率为16.7W/(m·K)。

线膨胀系数为2.75×10-6/℃(20~1000℃)。

不溶于水。

溶于氢氟酸。

在空气中开始氧化的温度1300~1400℃。

比体积电阻,20℃时为1.4×105 ·m,500℃时为4×108 ·m。

弹性模量为28420~46060MPa。

耐压强度为490MPa(反应烧结的)。

1285摄式度时与二氮化二钙反应生成二氮硅化钙,600度时使过渡金属还原,放出氮氧化物。

![氮化硅烧结[学习内容]](https://uimg.taocdn.com/c3cb38229b6648d7c1c74664.webp)

氮化硅性能原理(1)、作为人工合成材料之一的氮化硅陶瓷材料,具有高比强、高比模、耐高温、抗氧化和耐磨损以及抗热震等优良的综合性能,广泛应用于机械、化工、海洋工程、航空航天等重要领域。

对多晶材料而言,晶界状态是决定其电性能、热性能和力学等性能的一个极其重要的因素。

对于氮化硅陶瓷来说,晶界强度是决定其能否作为高温工程材料应用的关键(2)、由于氮化硅分子的si—N键中共价键成分为70%,离子键成分为30%t引,因而是高共价性化合物,而且氮原子和硅原子的自扩散系数很小,致密化所必需的体积扩散及晶界扩散速度、烧结驱动力很小,只有当烧结温度接近氮化硅分散温度(大于1850℃)时,原子迁移才有足够的速度。

这决定了纯氮化硅不能靠常规固相烧结达到致密化,所以除用硅粉直接氮化的反应烧结外,其它方法都需采用烧结助剂,利用液相烧结原理进行致密化烧结(3)、因此,研究烧结助剂对氮化硅陶瓷致密化烧结的影响显得尤为重要。

氮化硅陶瓷作为新型的结构材料,受到越来越广泛的重视。

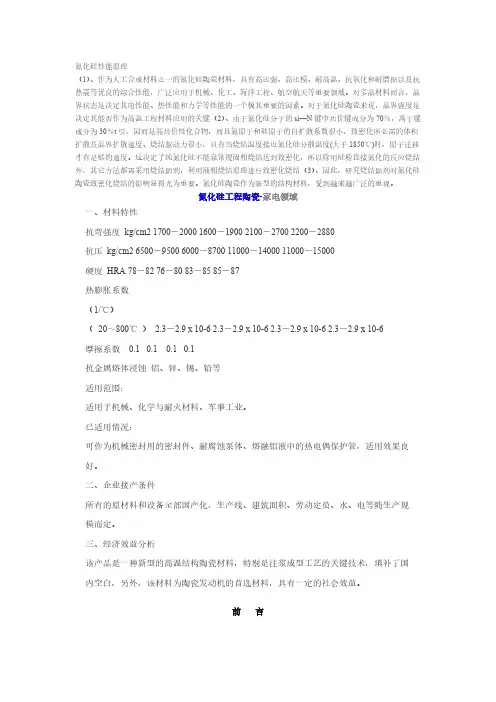

氮化硅工程陶瓷-家电领域一、材料特性抗弯强度kg/cm2 1700-2000 1600-1900 2100-2700 2200-2880抗压kg/cm2 6500-9500 6000-8700 11000-14000 11000-15000硬度HRA 78-82 76-80 83-85 85-87热膨胀系数(1/℃)(20~800℃) 2.3-2.9 x 10-6 2.3-2.9 x 10-6 2.3-2.9 x 10-6 2.3-2.9 x 10-6摩擦系数 0.1 0.1 0.1 0.1抗金属熔体浸蚀铝、锌、锡、铅等适用范围:适用于机械、化学与耐火材料、军事工业。

已适用情况:可作为机械密封用的密封件、耐腐蚀泵体、熔融铝液中的热电偶保护管,适用效果良好。

二、企业接产条件所有的原材料和设备全部国产化,生产线、建筑面积、劳动定员、水、电等随生产规模而定。

三、经济效益分析该产品是一种新型的高温结构陶瓷材料,特别是注浆成型工艺的关键技术,填补了国内空白,另外,该材料为陶瓷发动机的首选材料,具有一定的社会效益。

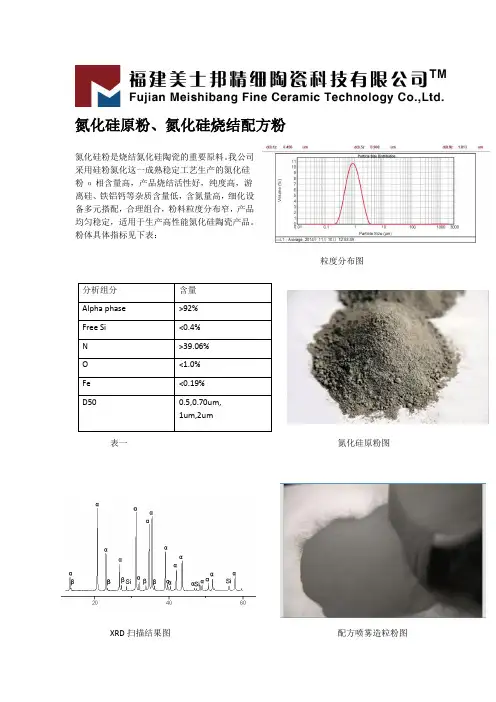

氮化硅原粉、氮化硅烧结配方粉

氮化硅粉是烧结氮化硅陶瓷的重要原料。

我公司采用硅粉氮化这一成熟稳定工艺生产的氮化硅粉α相含量高,产品烧结活性好,纯度高,游离硅、铁铝钙等杂质含量低,含氮量高,细化设备多元搭配,合理组合,粉料粒度分布窄,产品均匀稳定,适用于生产高性能氮化硅陶瓷产品。

粉体具体指标见下表:

粒度分布图

表一

氮化硅原粉图

XRD 扫描结果图 配方喷雾造粒粉图

分析组分

含量

Alpha phase

>92% Free Si

<0.4% N

>39.06% O

<1.0% Fe

<0.19% D50 0.5,0.70um,

1um,2um

上海硅酸盐检测结果扫描图。

低温烧结制备低介电常数和高力学性能的多孔氮化硅陶瓷夏永封,曾玉萍,江东亮上海硅酸盐研究所,中科院,1295年定西道,上海邮编200050中科院研究生院,北京100039,中华人民共和国摘要:通过凯特布兰(SiO 2-B 2O 3-P 2O 5)玻璃使用传统的陶瓷工艺在空气中制备了多孔氮化硅(Si 3N 4)陶瓷。

多孔Si 3N 4陶瓷烧结至1000~1200℃显示了相对较高的抗弯强度和良好的介质性能。

研究了烧结温度和添加剂含量对多孔氮化硅陶瓷抗弯强度和介电性能的影响。

多孔氮化硅陶瓷的30-55%的孔隙率,40-130兆帕的抗折强度,以及3.5-4.6的低介电常数被获得。

关键词:多孔氮化硅陶瓷;介电常数;凯特布兰;低温烧结1导言天线罩材料的恶劣的工作条件要求一系列关键特性,如低介电常数,高机械强度,优良的抗热震性和雨蚀性[1]。

如今,由于其优良的介电性能(介电常数恒定3.5),氮化硅陶瓷主要用于材料的天线罩和天线窗[2]。

然而,它们的极低的强度(通常不超过80MPa )[3]和较低的抗雨蚀性是不足以用于高速车辆。

氮化硅(Si 3N 4陶瓷)陶瓷有许多优良性能,如高温强度,良好的氧化电阻,热化学耐腐蚀,耐热冲击性,热膨胀系数低及良好介电性能[4-6]。

在室温下,α- Si 3N 4和β- Si 3N 4的介电常数(ε)分别是5.6和7.9。

然而,氮化硅的介电常数仍然有很高的实际应用。

孔设计,一般认为是一种降低材料介电常数的有效途径,但毛孔也可以恶化陶瓷材料的力学性能。

因此,重要的是保持介电性能和力学性能均衡,以满足实际应用。

多孔氮化硅陶瓷可以不同的方式制备,如增加易变物质[7],冷冻干燥[8],碳热氮化[9],燃烧合成[10],原位反应键[1]等。

作为一个共价固体,氮化硅无助烧结剂很难致密。

通常情况下,金属氧化物(Y 2O 3+Al 2O 3[11],Er 2O 3[12],Yb 2O 3[13])添加剂都必须通过液相烧结才能获得致密氮化硅陶瓷。

度小视氮化硅结合碳化硅新工艺氮化硅和碳化硅是两种常见的陶瓷材料,它们具有优异的耐高温性能和耐磨性能,因此在工业领域得到广泛应用。

近年来,研究人员发现将氮化硅和碳化硅结合起来可以获得更好的性能,因此提出了氮化硅结合碳化硅的新工艺。

氮化硅是一种具有高硬度、高熔点和优异热导性的陶瓷材料。

它通常被用作高温工具、陶瓷刀具和电子元件的材料。

然而,氮化硅的脆性较大,容易发生断裂。

碳化硅是一种具有高硬度、高抗腐蚀性和良好耐磨性的陶瓷材料。

它常被用作摩擦材料、切割工具和陶瓷刀具的材料。

然而,碳化硅的导热性较差,容易导致加工过程中的热应力积累。

氮化硅结合碳化硅的新工艺旨在克服氮化硅和碳化硅各自的缺点,通过将两种材料结合在一起,以获得更好的综合性能。

具体而言,研究人员采用了热压烧结工艺,将氮化硅和碳化硅粉末混合均匀,并在高温高压条件下进行烧结。

烧结过程中,氮化硅和碳化硅之间发生了化学反应,生成了氮化碳化硅(SiC(CN))相。

这种相结构具有较高的硬度、较低的脆性和较好的热导性,能够在高温和高应力环境下保持较好的稳定性。

此外,氮化碳化硅相还具有优异的抗氧化性能和抗磨性能,能够有效延长材料的使用寿命。

氮化硅结合碳化硅的新工艺在实际应用中有着广泛的潜力。

例如,在航空航天领域,由于航空发动机和航天器的高温和高应力环境,传统材料很难满足要求。

而氮化硅结合碳化硅材料具有优异的高温耐磨性能和耐热性能,可以用于制造高温气体涡轮、推进系统和陶瓷刃具等零部件。

在电子行业中,由于电子元件的高功率密度和高温环境,常规材料很难满足需求。

而氮化硅结合碳化硅材料的高热导性和低热膨胀系数,使其成为制造高功率半导体器件和散热器的理想选择。

氮化硅结合碳化硅的新工艺通过将氮化硅和碳化硅结合在一起,克服了两种材料各自的缺点,获得了更好的综合性能。

该工艺在航空航天、电子等领域具有广泛的应用前景,将为相关行业的发展带来新的机遇和挑战。

氮化硅氮化硅,分子式为Si3N4,是一种重要的结构陶瓷材料。

它是一种超硬物质,本身具有润滑性,并且耐磨损;除氢氟酸外,它不与其他无机酸反应(反应方程式:Si3N4+4HF+9H2O=====3H2SiO3(沉淀)+4NH4F),抗腐蚀能力强,高温时抗氧化。

而且它还能抵抗冷热冲击,在空气中加热到1 000 ℃以上,急剧冷却再急剧加热,也不会碎裂。

正是由于氮化硅陶瓷具有如此优异的特性,人们常常利用它来制造轴承、气轮机叶片、机械密封环、永久性模具等机械构件。

如果用耐高温而且不易传热的氮化硅陶瓷来制造发动机部件的受热面,不仅可以提高柴油机质量,节省燃料,而且能够提高热效率。

我国及美国、日本等国家都已研制出了这种柴油机。

【氮化硅的应用】氮化硅用做高级耐火材料,如与sic结合作SI3N4-SIC耐火材料用于高炉炉身等部位;如与BN结合作SI3N4-BN材料,用于水平连铸分离环。

SI3N4-BN系水平连铸分离环是一种细结构陶瓷材料,结构均匀,具有高的机械强度。

耐热冲击性好,又不会被钢液湿润,符合连珠的工艺要求。

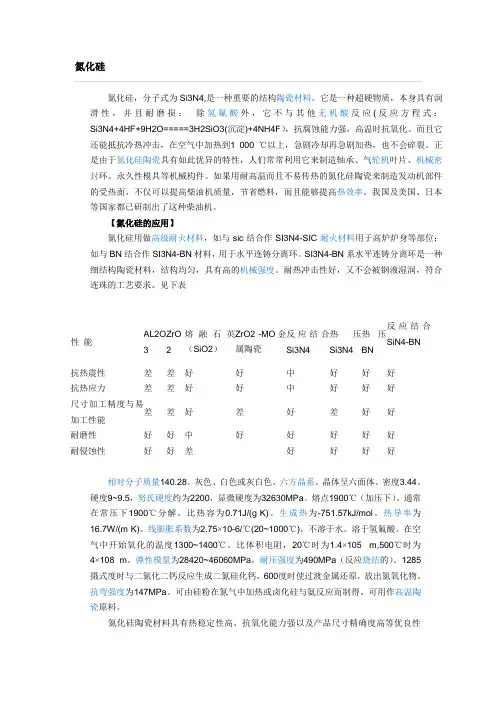

见下表性能AL2O3ZrO2熔融石英(SiO2)ZrO2 -MO金属陶瓷反应结合Si3N4热压Si3N4热压BN反应结合SiN4-BN抗热震性差差好好中好好好抗热应力差差好好中好好好尺寸加工精度与易加工性能差差好差好差好好耐磨性好好中好好好好好耐侵蚀性好好差好好好好相对分子质量140.28。

灰色、白色或灰白色。

六方晶系。

晶体呈六面体。

密度3.44。

硬度9~9.5,努氏硬度约为2200,显微硬度为32630MPa。

熔点1900℃(加压下)。

通常在常压下1900℃分解。

比热容为0.71J/(g·K)。

生成热为-751.57kJ/mol。

热导率为16.7W/(m·K)。

线膨胀系数为2.75×10-6/℃(20~1000℃)。

不溶于水。

溶于氢氟酸。

在空气中开始氧化的温度1300~1400℃。

氮化硅1.氮化硅的特点:是一种重要的结构陶瓷材料。

它是一种超硬物质,本身具有润滑性,并且耐磨损,为原子晶体;高温时抗氧化。

而且它还能抵抗冷热冲击,在空气中加热到1 000 ℃以上,急剧冷却再急剧加热,也不会碎裂。

2.氮化硅的应用:氮化硅适合做高级耐火材料,氮化硅陶瓷材料具有热稳定性高、抗氧化能力强以及产品尺寸精确度高等优良性能。

由于氮化硅是键强高的共价化合物,并在空气中能形成氧化物保护膜,所以还具有良好的化学稳定性,1200℃以下不被氧化,1200~1600℃生成保护膜可防止进一步氧化,并且不被铝、铅、锡、银、黄铜、镍等很多种熔融金属或合金所浸润或腐蚀,但能被镁、镍铬合金、不锈钢等熔液所腐蚀。

氮化硅陶瓷材料可用于高温工程的部件,冶金工业等方面的高级耐火材料化工工业中抗腐蚀部件和密封部件,机械加工工业刀具和刃具等。

由于氮化硅与碳化硅、氧化铝、二氧化钍等能形成很强的结合,所以可用作结合材料,以不同配比进行改性。

此外,氮化硅还能应用到薄膜太阳能电池中。

用PECVD法镀氮化硅膜后,不但能作为减反射膜可减小入射光的反射,而且,在氮化硅薄膜的沉积过程中,反应产物氢原子进入氮化硅薄膜以及硅片内,起到了钝化缺陷的作用。

3 氮化硅制品的生产工艺:氮化硅制品按工艺可以分为反应烧结制品、热压制品、常压烧结制品、等静压烧结制品和反应重烧制品等。

其中,反应烧结是一种常用的生产氮化硅耐火制品的方法。

反应烧结法生产氮化硅制品是将磨细的硅粉(粒度一般小于80μm),用机压或等静压成型,坯体干燥后,在氮气中加热至1350~1400℃,在烧成过程中同时氮化而制得。

采用这种生产方法,原料条件和烧成工艺及气氛条件对制品的性能有很大的影响。

硅粉中含有许多杂质,如Fe,Ca,Aì,Ti等。

Fe被认为是反应过程中的催化剂。

它能促进硅的扩散,但同时,也将造成气孔等缺陷。

Fe作为添加剂的主要作用:在反应过程中可作催化剂,促使制品表面生成SiO2氧化膜;形成铁硅熔系,氮溶解在液态FeSi2中,促进β-Si3N4的生成。

下列两种碳化硅陶瓷产品的理论数据对比,请需方参考:氮化硅结合碳化硅陶瓷产品的主要性能产品描述该产品是一种全新的结构陶瓷材料。

他具有良好的高温强度的抗氧化能力、高温承载力和良好的耐碱腐蚀性。

因此,这种材料可制成各种几何形状空心但需要厚壁的产品及不同用途的结构件等。

氮化硅结合碳化硅陶瓷产品的主要技术参数体积密度g/cm3 >2.75气孔率 % <1320C°时>10抗折强度 Mpa1200C°时>120导热系数 W/mk 1200C°>20热膨胀系数 ×10-6/C° 4.7最高使用温度 C° 1200氮化硅结合碳化硅陶瓷主要产品这种材料根据其所具有的特性可制成如:棚板、异形件、喷嘴、高温炉管、密封件以及特殊形状、特殊要求的结构件等。

尤其是铝液中使用的护套管、低压铸造用的升液管、铝金属熔液,铜金属熔液,锌金属熔液的加热管(加热器壳体,加热器护套,加热坩埚);盛放金属熔液的坩埚等,使用效果好,寿命长.反应烧结碳化硅陶瓷产品性能产品描述反应烧结碳化硅陶瓷产品性能反应烧结碳化硅陶瓷产品具有高强度、高硬度、高耐磨、耐高温、耐腐蚀、抗热震性好、导热系数大以及良好的抗氧化性等优越的性能。

因此这种材料可制成多种几何形状和不同用途的产品。

反应烧结碳化硅陶瓷产品的主要技术参数体积密度 g/cm3 >3.20气孔率 % <0.1抗折强度 Mpa 1200C°时>280弹性模量 Gpa >280导热系数 W/mk 1200C°>41热膨胀系数 a×10-6/C 1200C°时 4.5莫氏硬度 13最高使用温度 C° 1380耐酸碱性非常好反应烧结碳化硅陶瓷产品主要有:脱硫喷嘴、方梁、辊棒、喷火嘴、辐射管、热电偶保护套管、喷砂嘴、耐磨件、匣钵、坩埚、密封件以及特殊形状的耐温、耐氧化、耐磨损的结构件等。

氮化硅陶瓷化学式-概述说明以及解释1.引言1.1 概述概述氮化硅陶瓷是一种重要的无机陶瓷材料,其化学式为Si3N4。

由于其特殊的化学结构和多种优异的性质,氮化硅陶瓷在许多领域都具有广泛应用的前景。

氮化硅陶瓷具有高熔点、高硬度、低热膨胀系数和优异的化学稳定性等特点,使其能够在高温、酸碱和腐蚀等恶劣环境下保持稳定性能。

此外,氮化硅陶瓷还具有良好的机械强度和优异的热导性能,使其在高温、高压和磨损等极端条件下表现出卓越的性能。

氮化硅陶瓷的制备方法主要包括热处理、化学气相沉积、烧结等多种技术。

这些制备方法的选择取决于所需氮化硅陶瓷的性质和应用领域的要求。

目前,研究人员正不断改进氮化硅陶瓷的制备方法,以提高其制备效率和性能。

氮化硅陶瓷在诸多领域具有广泛的应用前景。

在电子领域,氮化硅陶瓷可以用于制作高温、高功率和高频率电子器件。

在能源领域,氮化硅陶瓷可以用于制备先进的燃料电池和太阳能电池等器件。

此外,氮化硅陶瓷还可以应用于航空航天、化工、机械制造等领域,为这些领域的技术发展提供长久稳定的支撑。

展望未来,随着科技的不断进步和研究的深入,我们有理由相信氮化硅陶瓷将在更多领域展现其潜力和价值。

然而,同时也需要克服氮化硅陶瓷制备过程中的一些问题和挑战,提高其性能和降低制备成本,以更好地满足实际应用的需求。

总之,氮化硅陶瓷作为一种重要的无机陶瓷材料,具有许多独特的性质和广泛的应用前景。

在科学家和工程师的不懈努力下,相信氮化硅陶瓷将在各个领域发挥重要作用,促进社会的进步和发展。

1.2文章结构文章结构部分的内容可以包括以下几个方面:1.2 文章结构本文将按照以下结构进行论述:第一部分是引言部分,主要包括概述、文章结构以及目的。

在概述中,将介绍氮化硅陶瓷的一般情况,包括其化学式、性质和制备方法。

文章结构部分将呈现本文的组织结构,为读者提供整体的了解。

而在目的部分,将阐明本文的研究目的和意义。

第二部分是正文,将分为三个小节。

第一小节将详细介绍氮化硅的化学式,解释其组成和结构。

氮化硅(Si3N4)是一种重要的结构陶瓷材料,具有优异的耐热、耐腐蚀和机械性能,被广泛应用于工业、航空航天和电子等领域。

硅粉氮化法是一种常用的制备氮化硅粉体的方法,通过对氨气和硅粉进行反应,可以得到高纯度的氮化硅粉体。

这种方法制备的氮化硅粉体具有一定的指标,包括颗粒大小、比表面积、化学成分等。

本文将就硅粉氮化法制备的氮化硅粉体的指标进行详细介绍。

一、颗粒大小1.1 颗粒大小分布氮化硅粉体的颗粒大小是其性能的重要指标之一。

硅粉氮化法制备的氮化硅粉体,其颗粒大小分布应符合特定的要求。

通常要求氮化硅粉体的颗粒大小分布均匀,无明显的聚集和堆积现象。

颗粒大小分布的均匀性直接影响到氮化硅制品的性能和加工工艺。

1.2 颗粒平均直径氮化硅粉体的颗粒平均直径也是重要的指标之一。

硅粉氮化法制备的氮化硅粉体,其颗粒平均直径应符合特定的要求,一般在数十微米至数百微米之间。

二、比表面积2.1 比表面积的确定方法比表面积是氮化硅粉体的重要物理性能之一,直接影响其在陶瓷材料中的应用效果。

硅粉氮化法制备的氮化硅粉体,其比表面积可以通过比表面积仪等仪器进行测试,得到粉体样品的比表面积值。

2.2 比表面积的稳定性氮化硅粉体的比表面积稳定性也是重要的指标之一。

在实际应用中,氮化硅粉体的比表面积随着储存时间的增加可能会发生变化,其比表面积的稳定性也需要得到重视和研究。

三、化学成分3.1 氮化硅含量氮化硅粉体的化学成分是其质量和性能的基础。

硅粉氮化法制备的氮化硅粉体,其氮化硅含量应符合特定的要求,通常要求氮化硅含量高于99.5。

3.2 杂质含量另外,氮化硅粉体中的杂质含量也是重要的指标之一。

杂质对氮化硅粉体的性能和应用效果有着重要影响,因此需要对氮化硅粉体中的杂质含量进行严格控制和测试。

硅粉氮化法制备的氮化硅粉体的指标包括颗粒大小、比表面积、化学成分等多个方面,这些指标直接影响着氮化硅粉体的质量和性能。

为了获得高质量的氮化硅粉体,需要通过严格的工艺控制和检测手段来保证氮化硅粉体的各项指标符合要求。

材料研究与应用 2024,18(1):31‐36Materials Research and ApplicationEmail :clyjyyy@http ://mra.ijournals.cn 氮化硅陶瓷微波烧结几何参数对电磁场分布影响规律的研究杨辉,徐伟伟*,石子雨,闫国栋,周钧豪(南京工程学院,江苏 南京 211167)摘要: 在微波烧结过程中,烧结试样内部电场分布情况对试样烧结过程起决定性的作用。

采用HFSS 仿真软件,对一种加载氮化硅试样的5馈口微波烧结腔进行模拟仿真。

同时,研究了试样的半径、高度及放置位置对微波电场的影响规律。

模拟结果表明:当试样半径在42—44 mm 左右时,内部电磁场分布均匀;随着试样高度的增加,电场的均匀性先下降后上升到最大值后又下降,试样高度在92—94 mm 处附近时内部电磁场分布较为均匀、场强梯度小;随着放置高度的增加,试样内均匀性上升,但超过一定高度后电磁场均匀性下降;经比较研究,得出电磁场分布均匀、符合烧结要求的最佳烧结试样尺寸为高度93 mm 、半径44 mm 、放置高度215 mm 。

关键词: 微波烧结;三维电磁仿真;加热均匀性;氮化硅;波导;电磁场;陶瓷材料;影响因素中图分类号:TQ174 文献标志码: A 文章编号:1673-9981(2024)01-0031-06引文格式:杨辉,徐伟伟,石子雨,等.氮化硅陶瓷微波烧结几何参数对电磁场分布影响规律的研究[J ].材料研究与应用,2024,18(1):31-36.YANG Hui ,XU Weiwei ,SHI Ziyu ,et al.Study on the Influence Law of Geometrical Parameters of Microwave Sintered Silicon Nitride Ceramic Materials on Electromagnetic Field Distribution [J ].Materials Research and Application ,2024,18(1):31-36.0 引言微波烧结加热方式与传统烧结的热辐射加热方式不同,微波烧结是通过微波电磁场内的介质材料极化消耗产生的热量进行加热。

氮化硅结合碳化硅陶瓷的烧结方法一、概述氮化硅结合碳化硅陶瓷具有高温强度、耐热震性好、抗氧化性能高等优点,因此在航空航天、电子、冶金等领域得到广泛应用。

在制备氮化硅结合碳化硅陶瓷时,烧结工艺是至关重要的环节。

本文将介绍氮化硅结合碳化硅陶瓷的烧结方法,包括烧结工艺的基本参数、影响因素以及改进方法。

二、烧结工艺的基本参数1. 温度:烧结温度是影响氮化硅结合碳化硅陶瓷物理性能的关键参数之一。

通常,烧结温度应控制在氮化硅结合碳化硅陶瓷的烧结温度范围内,一般为2000~2200摄氏度。

2. 压力:烧结过程中的压力控制对于陶瓷的致密化程度和晶粒的长大至关重要。

一般情况下,烧结压力应在10~30MPa之间。

3. 时间:烧结时间是影响氮化硅结合碳化硅陶瓷烧结质量的关键参数之一,通常烧结时间应在数小时到数十小时之间。

三、影响因素1. 原料的选择及配比:氮化硅结合碳化硅陶瓷的原料选用及配比是影响烧结效果的关键因素,其中氮化硅和碳化硅的粒度、纯度以及配比均需严格控制。

2. 烧结气氛:烧结气氛是影响氮化硅结合碳化硅陶瓷质量的重要因素之一,通常应选择不含氧气的惰性气体作为氮化硅结合碳化硅陶瓷的烧结气氛。

3. 烧结工艺的参数设置:包括烧结温度、压力、时间等参数的设置对烧结质量影响较大,应根据具体情况进行合理设定。

四、改进方法1. 提高原料的粒度及纯度,合理配比,以提高烧结物理性能。

2. 优化烧结气氛,减少氧气含量,避免氧化物的生成。

3. 对烧结工艺参数进行精确控制,以提高氮化硅结合碳化硅陶瓷的烧结质量。

五、结论氮化硅结合碳化硅陶瓷的烧结工艺对其性能具有重要影响。

通过合理控制烧结工艺的基本参数,精确控制影响因素,并采取科学的改进方法,可以提高氮化硅结合碳化硅陶瓷的烧结质量,满足不同领域对氮化硅结合碳化硅陶瓷性能的要求。

六、烧结工艺的优化在氮化硅结合碳化硅陶瓷的烧结过程中,为了进一步提高陶瓷的性能和质量,烧结工艺的优化显得尤为重要。