不同助烧剂对氮化硅陶瓷常压烧结的影响

- 格式:doc

- 大小:63.50 KB

- 文档页数:6

烧结助剂对AIN陶瓷力学性能及热导率的影响AlN陶瓷因为具有高的热导率,低的介电常数,与Si相匹配的热膨胀系数,良好的绝缘性,热化学稳定性好,无毒等优点,成为高密度集成电路基板材料的最佳选择。

然而AlN属于共价化合物,自扩散系数小,难于烧结致密,为了获得致密的AlN陶瓷,一般采用高温烧结,增加了生产成本。

为了降低成本,在较低的烧结温度下获得高性能的AlN陶瓷,通常采用添加烧结助剂的方式。

迄今为止,关于不同烧结助剂对AlN陶瓷性能的影响方面的工作已经有大量的报道,但关于烧结助剂添加方式对AlN陶瓷性能影响方面的研究还少见报道。

为此,本文分别采用原位生成(添加Y(NO3)3·6H2O)和直接添加两种方式引入Y2O3作为烧结助剂,研究烧结助剂不同添加方式对AlN陶瓷力学性能及热导率的影响。

研究结果表明,原位生成的添加方式较直接添加更有利于AlN陶瓷力学性能的改善。

因为添加相同含量的Y2O3时,原位生成的添加方式使得Y2O3在AlN中的分布更加均匀,更好的促进了AlN陶瓷的致密,进而提高了力学性能。

当烧结温度为1850℃时,以原位生成的添加方式添加2 wt% Y2O3时AlN陶瓷获得了最佳的力学性能,维氏硬度达到15.39 GPa,弯曲强度为383.0 MPa,断裂韧性为3.10 Mpa-m1/2。

随着烧结助剂添加量的进一步增加,力学性能开始下降,主要是因为在AlN晶界处存在着大量第二相,而AlN基体/第二相的结合性能差,从而导致了力学性能的降低。

当烧结温度达到1850℃时,以直接添加的方式添加烧结助剂,当添加量为6 wt%时,AlN烧结试样的热导率值高达205 W/m·K。

以原位生成的添加方式添加烧结助剂,当添加量相当于4 wt% Y2O3时,烧结试样获得的热导率值也高达165 W/m·K。

Y(NO3)3·6H2O中含有的结晶水可能是导致以原位生成的方式添加烧结助剂的AlN陶瓷试样热导率略低的原因。

烧结助剂对氮化硅陶瓷热导率影响的研究进展

肖毅成;银锐明;高震;白云飞

【期刊名称】《佛山陶瓷》

【年(卷),期】2024(34)2

【摘要】随着大规模、超大规模集成电路的发展,以及集成电路在通讯、交通等领域的运用。

对于基板材料的要求日益严苛,氮化硅陶瓷因为有着优异的力学性能、介电性能和导热性,是作为基板材料的重要候选材料之一。

氮化硅陶瓷的理论热导率高达200-320 W/(m·K),但是实际上高热导率的氮化硅难以制成。

随着科研者将精力投入到氮化硅上,近年来氮化硅陶瓷的实际热导率得到提高,但是与理论热导率还有着不少差距。

据文献记载,选择合适的烧结助剂能够有效的提高氮化硅陶瓷的热导率。

本文综述了不同种类的烧结助剂对氮化硅陶瓷热导率的影响。

【总页数】6页(P1-5)

【作者】肖毅成;银锐明;高震;白云飞

【作者单位】湖南工业大学材料与先进制造学院;湖南工业大学醴陵陶瓷学院【正文语种】中文

【中图分类】TQ1

【相关文献】

1.MgO-CeO2烧结助剂对常压烧结氮化硅陶瓷致密化和性能的影响

2.烧结助剂对反应烧结氮化硅陶瓷的影响

3.以YbH2-MgO体系为烧结助剂制备高热导率高强

度氮化硅陶瓷4.Yb_2O_3-Al_2O_3烧结助剂对气压烧结氮化硅陶瓷性能的影响5.CeO2,Dy2O3,Yb2O3及Y2O3烧结助剂对氮化硅陶瓷热导率的影响

因版权原因,仅展示原文概要,查看原文内容请购买。

烧结助剂Y2O3和Pr6O11对Al2O3陶瓷相对密度和热导率的影响刘兵;彭超群;王日初;王小锋;李婷婷;王志勇【摘要】采用高分子网络法制备混合纳米粉体,研究稀土氧化物Y2O3和Pr6O11加入量对Al2O3陶瓷相对密度和热导率的影响。

采用阿基米德方法测定样品的体积密度,利用激光脉冲法测量试样的热扩散率并计算得出热导率。

结果表明:两种添加剂都可以降低Al2O3陶瓷的烧结温度,提高 Al2O3陶瓷的热导率,其中Y2O3的促进作用较强;当保温时间相同、烧结温度为1500~1650℃时,Al2O3陶瓷的相对密度和热导率都随烧结温度的升高而增大;当烧结温度相同、保温时间为30~120 min时,Al2O3陶瓷的相对密度和热导率也随保温时间的延长而增大。

【期刊名称】《中国有色金属学报》【年(卷),期】2012(000)008【总页数】9页(P2302-2310)【关键词】Al2O3陶瓷;Y2O3;Pr6O11;烧结温度;保温时间;相对密度;热导率【作者】刘兵;彭超群;王日初;王小锋;李婷婷;王志勇【作者单位】中南大学材料科学与工程学院,长沙 410083;中南大学材料科学与工程学院,长沙 410083;中南大学材料科学与工程学院,长沙 410083;中南大学材料科学与工程学院,长沙 410083;中南大学材料科学与工程学院,长沙 410083;中南大学材料科学与工程学院,长沙 410083【正文语种】中文【中图分类】TG174现代电子信息技术飞速发展,电子产品向小型化、便携化、多功能化方向发展。

电子封装正在与电子设计和电子制造一起,共同推动信息化社会的发展[1]。

电子封装基片材料的种类很多,包括陶瓷、环氧玻璃、金刚石、金属及金属基复合材料等[2]。

其中,Al2O3陶瓷基片价格低廉,强度、硬度、化学稳定性和耐热冲击性能高,绝缘性和与金属附着性良好,是目前电子行业中综合性能较好、应用最成熟的陶瓷材料,占陶瓷基片总量的90%。

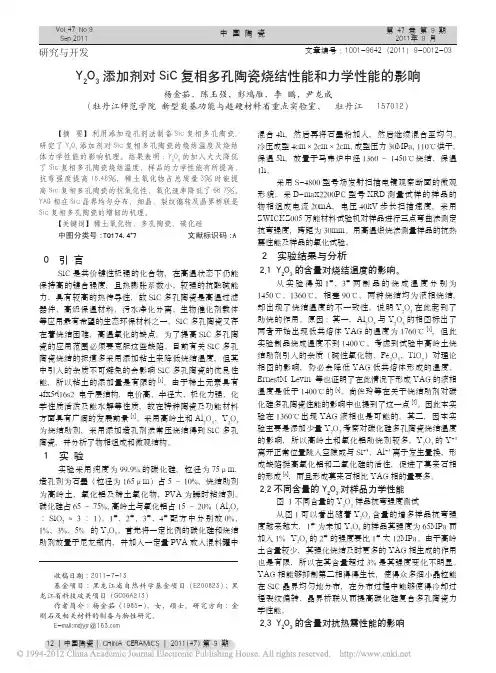

【摘 要】利用添加造孔剂法制备SiC 复相多孔陶瓷。

研究了Y 2O 3添加剂对SiC 复相多孔陶瓷的烧结温度及烧结体力学性能的影响机理。

结果表明:Y 2O 3的加入大大降低了SiC 复相多孔陶瓷烧结温度,样品的力学性能有所提高,抗弯强度提高18.46%,稀土氧化物占总质量3%时能提高SiC 复相多孔陶瓷的抗氧化性,氧化速率降低了66.7%。

YAG 相在SiC 晶界均匀分布,细晶,裂纹偏转及晶界桥联是SiC 复相多孔陶瓷的增韧的机理。

【关键词】稀土氧化物,多孔陶瓷,碳化硅中图分类号:TQ174.4+7 文献标识码:A0 引 言SiC 是共价键性极强的化合物,在高温状态下仍能保持高的键合强度,且热膨胀系数小、较强的抗酸碱能力、具有较高的热传导性,故SiC 多孔陶瓷是高温过滤器件、高级保温材料、污水净化分离、生物催化剂载体等应用最有希望的生态环保材料之一。

SiC 多孔陶瓷又存在着烧结困难,高温氧化的缺点。

为了提高SiC 多孔陶瓷的应用范围必须要克服这些缺陷。

目前有关SiC 多孔陶瓷烧结的报道多采用添加粘土来降低烧结温度,但其中引入的杂质不可避免的会影响SiC 多孔陶瓷的优良性能,所以粘土的添加量是有限的[1]。

由于稀土元素具有4fx5d16s2 电子层结构,电价高、半径大、极化力强、化学性质活泼及能水解等性质,故在特种陶瓷及功能材料方面具有广阔的发展前景[2]。

采用高岭土和Al 2O 3、Y 2O 3为烧结助剂,采用添加造孔剂法常压烧结得到SiC 多孔陶瓷,并分析了物相组成和微观结构。

1 实 验实验采用纯度为99.9%的碳化硅,粒径为75μm,造孔剂为石墨(粒径为165μm)占5~10%,烧结助剂为高岭土、氧化铝及稀土氧化物,PVA 为瞬时粘结剂。

碳化硅占65~75%,高岭土与氧化铝占15~20%(Al 2O 3 ∶SiO 2≈3∶1)。

1#、2#、3#、4#配方中分别放0%、1%、3%、5% 的Y 2O 3。

烧结助剂对反应烧结制备多孔Si3N4陶瓷显微结构的影响马艳红,季惠明,梁辉,刘松喆天津大学材料科学与工程学院,天津 (300072)E-mail:maceramic@摘要:本文以Si粉为初始原料,用Y2O3-Al2O3作烧结助剂,引入适量有机造孔剂,通过球磨、干燥、干压成型等工艺,采用反应烧结的方法,成功制备了气孔率为31.03%,氮化率达92.62%,显微形貌较佳的多孔RBSN陶瓷,并通过XRD、SEM等分析手段,着重研究了烧结助剂对多孔RBSN陶瓷性能(物相、微观形貌、气孔率、氮化率等)的影响。

实验结果表明:烧结助剂的含量影响了烧结体的性能,只有适量的烧结助剂,才能使烧结样品具有较佳的微观结构、高的氮化率。

关键词:氮化硅,烧结助剂,反应烧结中图分类号:TQ174.6521. 引言氮化硅(Si3N4)陶瓷[1,2,3,4]作为一种高温结构材料,具有密度和热膨胀系数小、强度高、弹性模量高以及耐高温、抗氧化、电绝缘性优良、表面摩擦系数小等一系列优点,因此在国防、航天航空、冶金、电子、石油、化工等行业中获得了广泛的应用。

制备多孔氮化硅陶瓷的方法有很多种,但是反应烧结氮化硅(RBSN)制备的多孔陶瓷,具有成本低、质量轻、强度高、耐热冲击性和化学稳定性等特点,烧结前后外观尺寸基本不变,只有很小的收缩,这就有可能[5]用较低的成本来生产各种尺寸精确、形状复杂的产品。

因此,研究和开发高性能的多孔RBSN陶瓷具有十分重要的现实意义。

在反应烧结过程中,由于氮化与烧结是同时进行的,所以反应机理非常复杂[6],反应过程的进行取决于多方面因素(如原料粒度分布及纯度、烧结助剂、压力、氮化温度、气氛等),本文主要研究了烧结助剂对RBSN多孔陶瓷性能的影响。

2. 实验本实验通过反应烧结法,制备多孔RBSN陶瓷。

采用Si粉作为原料,以Y2O3-Al2O3作为烧结助剂,并引入适量有机造孔剂,加入较少、中等、较多烧结助剂的样品分别为1号、2号、3号样品。

氮化硅陶瓷材料Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】摘要氮化硅陶瓷是一种具有广阔发展前景的高温、高强度结构陶瓷,它具有强度高、抗热震稳定性好、疲劳韧性高、室温抗弯强度高、耐磨、抗氧化、耐腐蚀性能好等高性能,已被广泛应用于各行各业。

本文介绍了氮化硅陶瓷的基本性质,综述了氮化硅陶瓷的制备工艺和国内外现代制造业中的应用,并展望了氮化硅陶瓷的发展前景。

Abtract:Silicon nitride ceramic is a broad development prospects of high temperature, high strength structural ceramics, it has high strength, thermal shock stability, high temperature fatigue toughness, high bending strength, wear resistance, oxidation resistance,corrosion resistance and good performance of high performance, has been widely used in all walks of life. This paper introduces thebasic properties of silicon nitride ceramics, reviews the fabricating technique of silicon nitride ceramics at home and abroad and modern manufacturing industry in the application, and looks forward to the development prospect of silicon nitride ceramics.氮化硅陶瓷材料关键词氮化硅陶瓷性能制备工艺应用Key words properties of silicon nitride ceramic preparation process and Application1.前言随着现代科学技术的发展,各种零部件的使用条件愈加苛刻(如高温、强腐蚀等),对新材料的研究和应用提出了更高的要求,传统的金属材料由于自身耐高温、抗腐蚀性能差等弱点已难以满足科技日益发展对材料性能的要求,现亟待开发新材料。

氮化硅的常压烧结和性能研究摘要:氮化硅烧结必须添加烧结助剂,不同的粉末粒度也会对烧结产生影响。

本试验通过对显微组织和性能测试来分析讨论不同粒度的粉末和不同的烧结添加剂对氮化硅陶瓷性能的影响,得出结论如下:在常压烧结中,初始粉末的晶粒尺寸越小,氮化硅烧结越容易得到较高的性能参数;5wt% MgO -5wt% Y2O3的组合对烧结的促进作用是最明显的,得到的性能参数最理想;随着样品的烧结温度升高,材料的致密化程度增加,力学性能提高。

关键词:氮化硅;常压烧结;烧结剂;粉末粒Normal pressure sintering and properties of Silicon nitride Abstract:Sintering aids must be added into sintered silicon nitride, different particl e size will also affect the sintering. In this experiment,we use the microstr ucture and properties of the test to analyze the discussion of different part icle size powders and different sintering additives on the properties of sili con nitride ceramics and concluded as follows: in the pressureless sinterin g,the smaller the grain size of the initial powder , the more readily availab le silicon nitride sintered high performance parameters; 5wt% MgO-5wt % Y2O3's role in promoting the combination of sintering is the most obvi ous,we can get the best performance parameters; With the sample sintering temperature increasing, the level of densification increased and mechani cal properties improved.Keywords: Silicon nitride; no pressure sintering; sintering agent; powder intensity引言由于科学技术的不断发展需要,科学家们一直在不停顿地寻找适用于苛刻条件下使用的理想的新材料。

稀土氧化物对常压烧结氮化硅陶瓷性能的影响段于森;张景贤;李晓光;黄鸣鸣;施鹰;谢建军;江东亮【摘要】高导热氮化硅陶瓷是大功率电力电子器件散热的关键候选材料.研究采用稀土氧化物(Re2O3)和氧化钛(TiO2)烧结助剂体系,通过低温常压烧结方法来制备氮化硅陶瓷,以有效降低成本,满足实际应用的需求.系统研究了烧结助剂种类及含量对Si3N4陶瓷的致密化行为、热导率、显微结构以及力学性能的影响.研究发现随着稀土离子半径的增大,材料的致密度和热导率均呈现下降趋势,添加Sm2O3后样品最高密度仅为3.14 g/cm3.但是当Sm2O3-TiO2烧结助剂含量为8wt%时,样品断裂韧性可达5.76 MPa·m1/2.当添加Lu2O3且烧结助剂含量为12wt%时,材料的密度可达3.28 g/cm3,但是大量存在的第二相导致热导率仅为42.3 W/(m·K).研究发现该材料具有良好的断裂韧性.经1600℃退火8 h后,Er2O3-TiO2烧结助剂样品的热导率达到51.8 W/(m·K),基本满足一些功率电路基板材料的实际应用需求.%High thermal conductivity Si3N4 ceramic is a prospective substrate material for high-power electronic de-vices. In this paper, pressureless and liquid-phase sintering was proposed using Re2O3 (Re=Sm, Er, Lu) - TiO2 as sin-tering additives to effectively reduce the cost for applications. Effect of the additive type and content on microstructure, mechanical properties and thermal conductivity of the ceramic were investigated. Results showed that the relative den-sity, thermal conductivity and grain size of Si3N4 decrease gradually with the increase of Re ionic (Re3+) radius. With addition of Sm2O3, the highest density can only reach 3.14 g/cm3, while the fracture toughness about 5.76 MPa·m1/2 can be obtained when 8wt% Sm2O3-TiO2 is used. With 12wt% Lu2O3-TiO2 as sintering aid, Si3N4ceramics show high density of 3.28 g/cm3 as well as high fracture toughness, while the thermal conductivity is only 42 W/(m·K) due to the presence of large amount of second phase. Thermal conductivity of Si3N4 reaches 51.8 W/(m·K) with the addition of 8wt% Er2O3-TiO2, which can meet the requirement for substrate materials for power electronic device.【期刊名称】《无机材料学报》【年(卷),期】2017(032)012【总页数】5页(P1275-1279)【关键词】稀土氧化物;氮化硅;热导率;常压烧结【作者】段于森;张景贤;李晓光;黄鸣鸣;施鹰;谢建军;江东亮【作者单位】中国科学院上海硅酸盐研究所,高性能陶瓷和超微结构国家重点实验室,上海 200050;上海大学材料科学与工程学院,上海 200444;中国科学院上海硅酸盐研究所,高性能陶瓷和超微结构国家重点实验室,上海 200050;中国科学院上海硅酸盐研究所,高性能陶瓷和超微结构国家重点实验室,上海 200050;中国科学院上海硅酸盐研究所,高性能陶瓷和超微结构国家重点实验室,上海 200050;上海大学材料科学与工程学院,上海 200444;上海大学材料科学与工程学院,上海 200444;上海大学材料科学与工程学院,上海 200444;中国科学院上海硅酸盐研究所,高性能陶瓷和超微结构国家重点实验室,上海 200050【正文语种】中文【中图分类】TQ174氮化硅陶瓷具有优异的力学性能以及良好的抗热震性能, 被广泛应用于结构陶瓷领域[1-2]。

摘要:以MgSiN2、Y2O3和Yb2O3为添加剂,通过 1 800 ℃热压烧结制备Si3N4陶瓷,研究显微结构对Si3N4力学性能和热导率的影响。

结果表明,不同烧结助剂制备的Si3N4的相对密度均在99%以上。

分别添加MgSiN2、Y2O3和Yb2O3的Si3N4样品,晶粒尺寸依次降低,并且断裂韧性、抗弯强度和热导率均依次降低。

高长径比的长棒状β-Si3N4晶粒能增加Si3N4材料的抗弯强度和断裂韧性。

采用MgSiN2作为烧结助剂促进Si3N4晶粒生长,Si3N4的热导率较高。

以MgSiN2作为添加剂的Si3N4具有较好的性能,其热导率、抗弯强度和断裂韧性分别为64.37 W·m-1·K-1、840 MPa和6.96 MPa·m1/2,满足绝缘散热基板的需求。

关键词:氮化硅(Si3N4);热压烧结;断裂韧性;抗弯强度;热导率0 引言Si3N4陶瓷具有优秀的力学性能、热学性能和化学稳定性,被广泛应用于机械加工、汽车、航空航天、电子电路等领域,如切削刀具、散热基板等。

Si3N4为共价键陶瓷,自扩散系数低。

一般通过添加烧结助剂与Si3N4表面的SiO2反应形成液相,提高传质速率,同时相变增加反应驱动力,实现Si3N4材料的致密化。

在高性能Si3N4中,气孔是材料内部缺陷,严重影响材料的导热性能和力学性能。

热压烧结是制备致密Si3N4的有效方法,在烧结过程中,机械压力作用于材料上,增加烧结驱动力,Si3N4陶瓷的相对密度较高,力学性能较好。

当采用不同烧结助剂时,不仅会影响Si3N4材料的致密化过程,而且会形成不同的微观结构。

Si3N4的性能和显微组织息息相关,长棒状β-Si3N4晶粒具有增强增韧的作用,使Si3N4具有更高的抗弯强度和断裂韧性,并且高纯的大晶粒和加强晶粒之间的接触有利于提高Si3N4热导率。

可见,通过烧结助剂调控显微结构可以增强Si3N4材料的性能。

本次实验分别以MgSiN2、Y2O3和Yb2O3作为烧结助剂,热压烧结制备Si3N4陶瓷,研究显微结构对Si3N4陶瓷力学性能和热导率的影响。

第31卷第6期2008年12月山东陶瓷SHANDONG C ERAMIC S Vol.31No.6Dec.2008收稿日期:2008 10 10宁夏自然科学基金资助(NZ0740);粉体材料与特种陶瓷重点实验室(省部共建)资助(0601)作者简介:江涌(1957 ),女,副教授,研究领域:特种陶瓷材料科学实验文章编号:1005-0639(2008)06-0021-05Al 2O 3对氮化硅陶瓷致密度的影响江 涌,吴澜尔,康必文(北方民族大学材料科学与工程学院,银川750021)摘 要 用自蔓延高温燃烧合成氮化硅粉料,采用Y 2O 3-Al 2O 3-A lN 液相烧结体系,通过改变Al 2O 3的含量考察了Al 2O 3成分对烧结体及素坯致密度的影响。

测试了烧结体收缩率、烧失率。

并对比了两种不同粒度氮化硅原料的烧结情况。

结果表明,烧结体密度随着Al 2O 3的加入和含量的增多而降低,素坯密度在A l 2O 3含量小于7%时基本保持不变,当增加至7%质量分数后也趋于下降。

含量达到10%以后,样品的烧失率和收缩率急剧增高。

粒度小的粉料烧结体密度高。

关键词 氮化硅;烧结助剂;A l 2O 3;烧结密度;粒度中图分类号:T Q174.75+8.12文献标识码:A1 引言氮化硅陶瓷是一种优秀的结构陶瓷材料,但由于氮化硅是强共价化合物,自扩散系数低,纯氮化硅几乎不可能烧结。

所以国内外学者对烧结助剂进行了大量的研究。

所用的烧结助剂有氧化物也有非氧化物。

氧化物是经常采用的烧结助剂,其中Al 2O 3最常见。

早在20世纪70年代日本和英国就同时发现Al 2O 3与Si 3N 4可形成共熔体成为著名的Sialon 陶瓷。

并形成了以Si 3N 4基材料的系列开发。

研究者往往采用含有Al 2O 3的多种烧结助剂组成复合烧结助剂体系来达到获取低的烧结温度和更高的烧结密度和性能的目的[1~9]。

但Al 2O 3含量对于烧结体密度影响的专门研究未见报道,但有研究者[10,11]观察到。

氮化硅陶瓷在空气气氛炉中烧结的氧化及致密化研究作者:武振飞李祯来源:《江苏陶瓷》2021年第06期摘要本文以α-Si3N4粉為原料,含量为10%的Y2O3和Al2O3为烧结助剂,成功地在空气气氛炉中对氮化硅样品进行了烧结,研究了烧结温度、保温时间以及埋烧粉的粒度对氮化硅的氧化程度及致密化的影响。

结果表明:提高烧结温度和适当地延长保温时间可以提高氮化硅的致密化程度,但会增加氮化硅的氧化程度;埋烧粉粒径的尺寸也会影响氮化硅的氧化程度,合适的埋烧粉粒度对氮化硅在空气中的烧结致密化有利。

关键词氮化硅;空气气氛炉;氧化;致密化0前言氮化硅陶瓷具有高强度、高硬度、较高的断裂韧性,以及耐高温、耐腐蚀、耐磨损、热稳定好、化学性质稳定等优良的性能,在现代科学技术和工业领域得到了广泛的应用。

但由于氮化硅具有共价键结合程度高、自扩散系数低等特点,难以通过固相烧结使其致密化,所以通常添加一些烧结助剂,利用液相烧结的原理使其达到致密化。

目前常用的烧结方法主要有常压烧结、热压烧结、气压烧结和反应烧结等方式。

本文通过氮化硅粉埋烧的烧结方法,在空气气氛炉中对氮化硅进行烧结,探究其氧化及致密化的影响因素。

1实验部分1.1实验过程本实验所采用的初始粉体为α-Si3N4,其平均粒径为1.5μm,α相含量大于等于92%,纯度为99%;烧结助剂为Y2O3和Al2O3,添加含量为10%,均采用直接引入烧结助剂的方法进行添加。

将氮化硅粉体和烧结助剂按各组分配比混合后,以去离子水为溶剂,氧化错磨球为球磨介质,在球磨机上球磨6 h。

把球磨好的浆料放入80℃的烘箱进行干燥,烘干后的粉料在研钵中研磨造粒,并过80目筛,然后进行干压成型,成型压力为90 MPa。

成型好的样品在空气气氛炉中进行埋粉烧结,其中埋烧粉为Si3N4。

为了确保Si3N4埋烧粉的快速氧化和表面密封,采用较快的升温速率进行烧结。

样品先以600℃/h的升温速率加热到900℃,然后再以400℃/h的升温速率加热到1 300℃,然后以250℃/h的升温速率加热到最终烧结温度并进行保温,等烧结完成后随炉冷却降温,得到烧结样品。

2018年09月助烧剂MgO-CeO 2-Y 2O 3对SiC 复合陶瓷热学性能的影响鹿桂花1,2朱丹丹3周恒为1,2*(1伊犁师范学院物理科学与技术学院,新疆伊宁835000;2南京大学物理学院,江苏南京210093;3北屯高级中学,新疆北屯836000)Ef f ect of MgO-CeO 2-Y 2O 3Sint ering Aid on Therm al Propert ies of SiC ceram icsLu Gui-Hua 1)2),Zhu Dan-Dan 3),Zhou Heng-Wei 1)2)+(1.Department of Physics and National Lab of Solid State Microstructures,Nanjing University,Nanjing 210093,China; 2.Xinjiang Laboratory of Phase Transitions and Microstructures in Condensed Matters,College of Physical Science and Technology,Ili Normal University,Yining835000,China; 3.Beitun Senior High School,Beitun 836000,China )摘要:以MgO-CeO 2-Y 2O 3为烧结助剂,采用无压液相烧结工艺分别在1800℃、1850℃和1900℃,Ar 气氛的条件下保温2h 制备了SiC 复合陶瓷。

系统地研究了助烧剂MgO 、CeO 2、Y 2O 3的不同配比和不同烧结温度对陶瓷体的显微维氏硬度和热学性能的影响,结果表明:,在1850℃时,相对密度达89.09%、硬度达2642kgf/mm 2。

CY1具有最小平均热膨胀系数,为1.77×10-6/K 。

氮化硅烧结助剂氮化硅烧结助剂是一种在氮化硅陶瓷材料烧结过程中使用的添加剂。

烧结是制备陶瓷材料的一种重要工艺,通过高温处理使陶瓷粉末颗粒之间发生结合,形成致密的材料。

而氮化硅烧结助剂则可以提高氮化硅材料的烧结性能,使其具备更优异的物理和化学性能。

一、烧结助剂的作用氮化硅烧结助剂主要起到以下几个方面的作用:1. 促进颗粒结合:氮化硅粉末颗粒之间的结合是烧结过程中的关键步骤。

烧结助剂可以在高温下与氮化硅粉末表面发生反应,形成液相,填充颗粒之间的空隙,从而促进颗粒之间的结合,提高烧结密度。

2. 控制晶粒尺寸:氮化硅烧结助剂可以通过抑制晶粒长大的过程,控制晶粒尺寸的增长。

这对于氮化硅材料的性能稳定性和均匀性具有重要意义。

3. 促进副相生成:氮化硅材料中加入适量的烧结助剂可以促进副相的生成。

副相的存在可以改善氮化硅材料的力学性能、导热性能和耐热性能。

二、常用的烧结助剂常用的氮化硅烧结助剂包括氧化铝、氧化镁、氮化铝等。

这些助剂在烧结过程中能够与氮化硅发生化学反应,形成液相,促进颗粒之间的结合。

1. 氧化铝:氧化铝是一种常用的烧结助剂,它能够与氮化硅发生反应生成液相,提高烧结密度。

同时,氧化铝还可以抑制晶粒的长大,控制晶粒尺寸的增长。

2. 氧化镁:氧化镁也是一种常用的烧结助剂,它可以促使氮化硅材料中副相的形成。

氧化镁与氮化硅反应生成氧化镁和氮化镁,这些副相的存在可以提高氮化硅材料的力学性能和导热性能。

3. 氮化铝:氮化铝是一种高温稳定的化合物,它可以作为烧结助剂加入到氮化硅材料中。

氮化铝的存在可以促进氮化硅颗粒之间的结合,提高烧结密度。

三、烧结助剂的添加方法烧结助剂的添加方法可以根据具体的工艺要求进行选择。

常见的添加方法包括:1. 干法混合:将氮化硅粉末和烧结助剂粉末按一定比例混合均匀,然后通过球磨或搅拌等方式使其充分混合。

2. 湿法混合:将氮化硅粉末和烧结助剂粉末加入到溶剂中,通过搅拌或超声等方式使其混合均匀。

氮化硅陶瓷摘要:氮化硅陶瓷是一种具有广阔发展前景的高温,高强度结构陶瓷它具有强度高,抗热震稳定性好,疲劳韧性高,室温抗弯强度高,耐磨抗氧化耐腐蚀性能好等高性能,已被广泛应用于各行业。

本文介绍了氮化硅陶瓷的基本性质,综述了氮化硅陶瓷的制备工艺和提高其高温性能的方法以及增韧的途径,并展望了氮化硅陶瓷的发展前景。

关键词:氮化硅陶瓷制备工艺热压烧结一氮化硅简介:⑴基本性质:Si3N4 陶瓷是一种共价键化合物,基本结构单元为[ SiN4 ]四面体,硅原子位于四面体的中心,在其周围有四个氮原子,分别位于四面体的四个顶点,然后以每三个四面体共用一个原子的形式,在三维空间形成连续而又坚固的网络结构。

氮化硅的很多性能都归结于此结构。

纯Si3N4为3119,有α和β两种晶体结构,均为六角晶形,其分解温度在空气中为1800℃,在011MPa氮中为1850℃。

Si3N4热膨胀系数低、导热率高,故其耐热冲击性极佳。

热压烧结的氮化硅加热到l000℃后投入冷水中也不会破裂。

在不太高的温度下,Si3N4 具有较高的强度和抗冲击性,但在1200℃以上会随使用时间的增长而出现破损,使其强度降低,在1450℃以上更易出现疲劳损坏,所以Si3N4 的使用温度一般不超过1300℃。

由于Si3N4 的理论密度低,比钢和工程超耐热合金钢轻得多,所以,在那些要求材料具有高强度、低密度、耐高温等性质的地方用Si3N4 陶瓷去代替合金钢是再合适不过了。

⑵材料性能:Si3N4 陶瓷材料作为一种优异的高温工程材料,最能发挥优势的是其在高温领域中的应用。

Si3N4 今后的发展方向是:⑴充分发挥和利用Si3N4 本身所具有的优异特性;⑵在Si3N4 粉末烧结时,开发一些新的助熔剂,研究和控制现有助熔剂的最佳成分;⑶改善制粉、成型和烧结工艺;⑷研制Si3N4 与SiC等材料的复合化,以便制取更多的高性能复合材料。

它极耐高温,强度一直可以维持到1200℃的高温而不下降,受热后不会熔成融体,一直到1900℃才会分解,并有惊人的耐化学腐蚀性能,能耐几乎所有的无机酸和30%以下的烧碱溶液,也能耐很多有机酸的腐蚀;同时又是一种高性能电绝缘材料。

不同助烧剂对氮化硅陶瓷常压烧结的影响姓名:唐万强班级:材料0701指导老师:张军战摘要氮化硅陶瓷是一种有广阔发展前景的高温高强度结构陶瓷.其具有高性能(如强度高、抗热震稳定性好、疲劳韧性高、室温抗弯强度高、耐磨、抗氧化、耐腐蚀性好等).已广泛应用于各行各业.氮化硅的制备方法主要有反应烧结法(RS)、热压烧结法(HPS)、常压烧结法(PLS)和气压烧结法(GPS)等。

作为实用价值最大的一种方法,Si3N4陶瓷的常压烧结法正日益受到重视。

由于氮化硅中氮原子和硅原子的自扩散系数很低,致密化所必需的扩散速度和烧结驱动力都很小,在烧结过程中需采用烧结助剂。

而助烧剂对用常压烧结法制取高性能氮化硅材料十分重要。

本文主要介绍Mg O﹑Y2O3和复合助烧剂对氮化硅陶瓷常压烧结的影响。

关键词:氮化硅陶瓷,常压烧结,助烧剂AbstractSilicon nitride ceramic is widely used for its properties of high strength, thermal shock resistance,fracture toughness, high bending strength at room temperature, wear resistance, oxidation resistance,corrosion resistance, etc. The popular preparation me- thods of silicon nitride ceramic are reactive sintering (RS),hotpressing sintering (HPS), pressureless sintering (HPS) and gas pressing sintering (GPS).Sintering aidswere one of key factors affecting microstructure and properties of silicon nitride ceramics. Dur- ing sintering process of silicon nitride ceramics, the sintering aidswere used because self-diffusion coefficients of nitrogen and siliconwere very lowand diffusion velocity and sintering driving force required by densifying were small.And sintering aid with pressureless agent making high-performance Si3N4 material is very important.This a- rticle mainly introduces MgO,Y2O3 and sintering aid on pressureless Si3N4 ceramics. Key words:silicon nitride ceramics,Pressureless,sintering aid前言近年来,氮化硅陶瓷在化工、冶金、航天等领域的应用日益广泛。

但是氮化硅是强共价键化合物,自扩散系数低,并且在1600℃就明显分解。

如果不添加助烧剂,纯氮化硅几乎不可能烧结[1]。

氮化硅的制备方法有多种,常压烧结氮化硅陶瓷的实用价值最高,在烧结过程中加入一定量的助烧剂便可显著提高其使用性能。

1.氮化硅陶瓷1.1氮化硅陶瓷的特点Si3N4是一种共价键化合物,它有两种晶型,即α- Si3N4和β- Si3N4,基本结构单元为[SiN4]四面体,硅原子位于四面体的中心,在其有四个氮原子,分别位于四面体的四个顶点,然后以每三个四面体共用一个原子的形式,在三维空间形成连续而又坚固的网络结构[2]。

因此氮化硅陶瓷具有强度高、抗热震稳定性好、疲劳韧性高、室温抗弯强度高、耐磨、抗氧化、耐腐蚀性好等特点。

表1-1 两种Si3N4晶型的晶格常数、密度和显微硬度[3]1.2氮化硅陶瓷的应用由于Si3N4陶瓷具有优异的特性,人们常常利用它来制造轴承、气轮机叶片、机械密封环、永久性模具等机械构件。

如果用耐高温而且不易传热的氮化硅陶瓷来制造发动机部件的受热面,不仅可以提高柴油机质量,节省燃料,而且能够提高热效率。

利用Si3N4重量轻和刚度大的特点,可用来制造滚珠轴承、它比金属轴承具有更高的精度,产生热量少,而且能在较高的温度和腐蚀性介质中操作[2]相信随着Si3N4粉末生产成型、烧结及加工技术的改进,其性能和可靠性将不断提高,氮化硅陶瓷将获得更加广泛的应用[3]。

2.氮化硅陶瓷的烧结方法2.1反应烧结法(RS)氮化硅反应烧结是使用已成形的硅粉,在氮气中合成氮化硅时完成烧结的工艺。

其主要反应方程为:3Si+2N2Si3N4(1)在反应炉中,随着炉温的不断升高,氮气的活性增强,当达到一定温度(1 100~1 200℃)时,氮气和硅粉发生式(1)反应,反应放出能量并传给周围硅原子,使之活化并继续反应。

随着反应不断深入坯体内部,硅粉不断氮化生成氮化硅。

在新相生成的同时,伴随着22%的体积增加,通过扩散传质,填补坯体颗粒间的空隙,形成新的交织结构,提高坯体的致密度和强度,在没有显著坯体收缩下实现烧结[4]。

2.2热压烧结法(HPS)热压烧结是指将Si3N4粉末和少量添加剂(如MgO、Al2O3、MgF2、Fe2O3等),在19.6MPa以上的压强和1600℃以上的温度进行热压成型烧结。

但是其制造成本高、烧结设备复杂,由于烧结体收缩大,使产品的尺寸精度受到一定的限制,难以制造复杂零件,只能制造形状简单的零件制品,工件的机械加工也较困难[2]。

2.3常压烧结法(PLS)常压烧结是以高纯、超细、高α相含量的氮化硅粉末与少量助烧剂混合,通过成型、烧结等工序制备而成。

在烧结过程中,α相向液相溶解,之后析出在β- Si3N4晶核上变为β- Si3N4,这有利于烧结致密化过程的进行。

烧结时必须通入氮气,以抑制Si3N4的高温分解。

常压烧结可获得形状复杂、性能优良的陶瓷,其缺点是烧结收缩率较大,一般为16%~26%,易使制品开裂变形[5]。

2.4气压烧结法(GPS)气压烧结是1976年由日本人发明的,该工艺是把Si3N4压坯放在5~12MPa 的氮气中在1800~2100℃下进行烧结。

施加较高的氮气压的目的是为了抑制高温下Si3N4的分解,从而提高烧结温度、进一步促进材料的致密化,并且有利于选用能形成高耐火度晶间相的助烧剂[6]来提高材料高温性能。

该工艺比常压烧结更易于使材料致密化,并且可以制备复杂形状的陶瓷部件,从而弥补了热压烧结的不足。

3.不同助烧剂对常压烧结的影响3.1助烧剂的选择Keighi Negita从热力学的观点,对Si3N4助烧剂的选择从理论上给予了说明[7]。

他认为,在有氧存在的条件下,SiN4将发生下列反应而导致分解:31/3Si3N4(S)+O2(g) → SiO2(S)+2/3N2(g)2/3Si3N4(S)+O2(g) → 2SiO(S)+4/3N2(g)所以金属氧化物作为有效的Si3N4助烧剂的重要条件就是它们能够在烧结过程中阻止Si3N4的分解。

通过热力学的计算,对一些氧化物进行了分类:Mn3O4、FeO、Cr2O3等会导致Si3N4分解,不能作为助烧剂;一些低熔点的金属氧化物,如NiO、PbO、Na2O等也不适合作助烧剂;MgO、Y2O3、CeO2、La2O3、BeO、Al2O3、ZrO2、Sm2O3及其组合都可以作为Si3N4的助烧剂[8]。

3.2常用助烧剂对常压烧结的影响3.2.1 MgO助烧剂MgO助烧剂的作用是保障液相的形成而制得高密度Si3N4材料。

液相的形成是MgO与SiO2(始终以Si3N4粒子表膜形成参与)相互作用的结果。

所形成液相的组成包括4种成分(Mg-Si-O-N)的较复杂组成,冷却时这种液相在Si3N4晶界上形成玻璃相,普遍认为这种镁硅酸盐的玻璃相对Si3N4的高温性能是不利的[5]高温下的晶界软化和变形使Si3N4陶瓷强度和韧性都大幅度下降, 1400℃时已表现出延性变形和大蠕变现象[9]。

3.2.2 Y2O3助烧剂在烧结或相对低温热压时于Si3N4中引入Y2O3可形成促进烧结的液相。

该相在烧结的较高温度下与Si3N4反应,形成耐高温的粘结相。

根据Y2O3和参与Si3N4粉末的表面SiO2的数量,在该系统中可形成四种不同的氮化氧化物结晶相—Y2Si3O3N4、YSiO2N、Y4Si2O7N2、Y10(SiO4)6N2,这些相沿Si3N4晶界配置,一方面保障材料较高的耐高温强度,另一方面降低其抗氧化性,后者是因为所有这些相的氧化伴随有极大的体积效应[10]。

3.2.4复合助烧剂复合助烧剂将对Si3N4陶瓷的烧结性能产生不同的影响。

由于单相Si3N4材料较难控制,因此人们现在更注意多相Si3N4材料的研究,通过添加更多组分来提高Si3N4材料的常温性能。

而提高高温性能可以通过热处理的方法使玻璃相晶化而加以改善。

例如,使用Y2O3-Al2O3复合添加剂可使氮化硅达到最佳烧结。

因为这种添加剂可保障形成Y-Si-Al-O-N液相,在该相参与下Si3N4烧结得最充分。

在引入Y2O3-Al2O3添加剂的情况下,可制得高强度Si3N4陶瓷。

杨海涛等[11]研究发现,MgO-CeO2是一种很理想的氮化硅陶瓷的烧结助剂。

对于Si3N4-MgO-CeO2系陶瓷,在烧结初期(1450-1500℃),MgO-CeO2就会与Si3N4反应形成大量的硅酸盐液相,促进烧结致密化,从而使材料具有很高的常温性能(相对密度98.5%,抗弯强度950MPa,硬度92HRA);在烧结中后期(1550-1800℃),MgO在烧结过程中会自动析晶,使得玻璃相中几乎不含MgO,但CeO2却以铈硅酸盐的形式始终留在玻璃相中。

MgO的自动析晶,大大减少了烧结体中影响其高温性能的玻璃相的含量,从而有助于氮化硅陶瓷高温性能的提高。

其作用效果既与单独使用MgO不同,也不同于单独使用CeO。

杜大明等[5]通过实验得知,MgO、Y2O3、CeO2、La203和TiC、组成的复合助烧剂对Si3N4来讲是有效的助烧剂。

复合稀土氧化物可以显著降低Si3N4的烧结和致密化温度,在1720℃可以制得力学性能优良的Si3N4陶瓷。

材料的抗弯强度、硬度和韧性都随相对密度的升高而升高。

添加TiC可在不提高相对密度时提高材料的抗弯强度、硬度和断裂韧性。