光刻工艺介绍1

- 格式:ppt

- 大小:6.58 MB

- 文档页数:50

半导体光刻工艺介绍

半导体光刻工艺是半导体制造中最为重要的工序之一。

主要作用是将图形信息从掩模版(也称掩膜版)上保真传输、转印到半导体材料衬底上。

以下是光刻工艺的主要步骤:

硅片清洗烘干:湿法清洗+去离子水冲洗+脱水烘焙(热板150~250℃,1~2分钟,氮气保护)。

涂底:气相成底膜的热板涂底。

旋转涂胶:静态涂胶(Static)。

软烘:真空热板,85~120℃,30~60秒。

对准并曝光:光刻机通常采用步进式 (Stepper)或扫描式 (Scanner)等,通过近紫外光 (Near Ultra-Violet,NUV)、中紫外光 (Mid UV,MUV)、深紫外光(Deep UV,DUV)、真空紫外光 (Vacuum UV,VUV)、极短紫外光 (Extreme UV,EUV)、X-光 (X-Ray)等光源对光刻胶进行曝光,使得晶圆内产生电路图案。

后烘:PEB,Post Exposure Baking。

显影:Development。

硬烘:Hard Baking。

光刻工艺的基本原理是利用涂敷在衬底表面的光刻胶的光化学反应作用,记录掩模版上的器件图形,从而实现将集成器件图形从设计转印到衬底的目的。

光刻工艺的主要步骤嘿,朋友们!今天咱就来唠唠光刻工艺的那些主要步骤,这可真是个神奇又精细的活儿呢!你想想看,光刻就像是在一个微小的世界里画画,得特别小心、特别仔细。

第一步呢,就是涂光刻胶,这就好比给要画画的地方先铺上一层特殊的画布。

这层胶可重要了,得均匀得不能再均匀,不能有一点儿气泡或者瑕疵,不然画出来的东西可就走样啦!接下来,就是曝光啦!这就好像是用一束神奇的光,把我们想要的图案照到那层胶上。

这束光可得特别准,不能偏了一点儿,要不然图案就不完整啦。

这曝光的过程啊,就像是舞台上的聚光灯,一下子把主角给照亮了,让它展现在大家面前。

然后呢,就是显影啦!这一步就像是把隐藏在胶里的图案给洗出来一样。

经过这一步,我们想要的图案就慢慢浮现出来啦,是不是很神奇?这感觉就像是魔术师从帽子里变出兔子一样,让人惊喜!再之后就是蚀刻啦,这就像是拿着小刻刀,沿着显影出来的图案把不需要的部分给去掉。

这可得小心又小心,不能多刻一点儿,也不能少刻一点儿,不然整个图案就毁了呀!最后一步就是去胶啦,把完成使命的光刻胶去掉,留下我们精心制作出来的图案。

这就像是打扫战场一样,把用过的东西清理掉,只留下最精彩的部分。

你说这光刻工艺神奇不神奇?每一步都得小心翼翼,就像走钢丝一样,稍有偏差就前功尽弃啦!但正是因为有了这么精细的工艺,我们才能有那些厉害的芯片,让我们的电子设备变得越来越强大。

这就好像是搭积木,一块一块小心地堆起来,最后建成一座漂亮的城堡。

所以啊,可别小看了这光刻工艺的主要步骤,它们可都是至关重要的呢!没有它们,哪来我们现在这么方便快捷的科技生活呀!这就像是一场精彩的演出,每一个环节都不能出错,才能给观众带来最棒的体验。

咱得好好感谢那些在背后默默努力的科学家和工程师们,是他们让这一切成为可能啊!怎么样,现在是不是对光刻工艺的主要步骤有了更深刻的认识啦?。

光刻胶剥离工艺嘿,朋友们!今天咱来聊聊光刻胶剥离工艺。

这玩意儿啊,就像是给一个精致的作品做最后的修饰,可重要啦!你想想看,光刻胶就像是一层保护衣,在整个制造过程中发挥着关键作用。

而当我们完成了该完成的步骤后,就得把这层保护衣脱掉,这就是光刻胶剥离啦。

它就好像是我们给水果削皮一样,得小心翼翼,不能伤到里面的果肉。

要是剥离得不好,那可就糟糕啦,就好比削水果的时候不小心削到了果肉,那整个水果不就不完美了嘛!在进行光刻胶剥离的时候,那可得有耐心,不能着急忙慌的。

得选择合适的方法和试剂,就像我们选择合适的工具来做一件事情一样。

如果选错了,那可能就达不到想要的效果啦。

而且哦,这个过程还得注意各种细节呢!比如说温度呀、时间呀,这些都得把握好。

温度太高了,可能会损伤到下面的材料;时间太短或太长,也都可能出现问题哟。

这就好像做饭的时候,火候和时间没掌握好,做出来的菜味道就不咋样啦。

还有啊,不同的光刻胶可能需要不同的剥离条件呢!这就跟不同的人有不同的性格一样,得“对症下药”才行。

不能一概而论,得根据具体情况来调整。

比如说,有一种光刻胶特别顽固,就像那种很难搞定的调皮小孩,那你就得想办法用更厉害的“招数”来对付它。

可能需要更强力的试剂,或者更精确的操作。

再想想,如果在剥离的时候不小心留下了一点光刻胶的残留,那可就麻烦啦!就像衣服上沾了一块污渍,怎么看都觉得别扭。

所以啊,做光刻胶剥离工艺真的不是一件简单的事儿呢!需要我们认真对待,细心钻研。

这可不是随随便便就能搞定的,得付出努力和心思呀!总之呢,光刻胶剥离工艺就像是一场精细的表演,每一个环节都不能出错。

我们得像一个专业的演员一样,把每一个动作都做到位,才能呈现出最完美的效果。

大家可千万不能小瞧了它哟!。

光刻纸工艺

嘿,朋友们!今天咱来唠唠光刻纸工艺这玩意儿。

你说这光刻纸工艺啊,就好比是一位超级魔法师,能在小小的纸张上变出各种神奇的图案和线路来。

这可不是一般的魔法,这是高科技的魔法呀!

想象一下,一张普普通通的纸,经过光刻纸工艺这么一折腾,嘿,立马就变得不一样了。

就像灰姑娘穿上了水晶鞋,一下子就变得光彩照人了。

那些精细的线条和图案,简直比绣花还厉害呢!

这工艺可讲究着呢!从选择纸张开始,就不能马虎。

纸张得平整、光滑,就像咱那脸蛋儿一样,不能有一点儿瑕疵。

然后就是各种化学试剂啦,这可都是宝贝呀,得小心翼翼地伺候着。

再说说那光刻机,那可是核心中的核心啊!就像一个超级大厨,得把各种材料和调料恰到好处地搭配在一起,才能做出美味佳肴。

光刻机也是一样,得精确地把光线投射到纸上,才能刻出完美的图案来。

光刻纸工艺在好多领域都大显身手呢!电子行业就不用说了,那些小小的芯片可都离不开它。

还有印刷行业,能让印刷品变得更加精美。

你看看咱手里的手机、电脑,那里面说不定就有光刻纸工艺的功劳呢!

哎呀,这工艺难不难呢?说难也难,说不难也不难。

就看你有没有那份耐心和细心啦。

就跟咱学骑自行车似的,一开始可能会摔几个跟头,但只要坚持,总会骑得稳稳当当的。

你说这光刻纸工艺是不是很神奇?它就像一个隐藏在幕后的英雄,默默地为我们的生活带来便利和精彩。

咱可得好好珍惜这个神奇的技术呀,说不定哪天它又会给我们带来更大的惊喜呢!反正我是觉得,这光刻纸工艺,真的是太了不起啦!。

第九章PHOTO工序9.1 PHOTO工序的目的9.1.1PHOTO的基本概念什么是PHOTO?若是从一个液晶厂内部部门来说,PHOTO指的是黄光部。

但是从工艺来说,在半导体和液晶产业,PHOTO指光刻技术。

当然,这两个概念是有实质联系的,因为在液晶厂内负责光刻方面工作的就是黄光部。

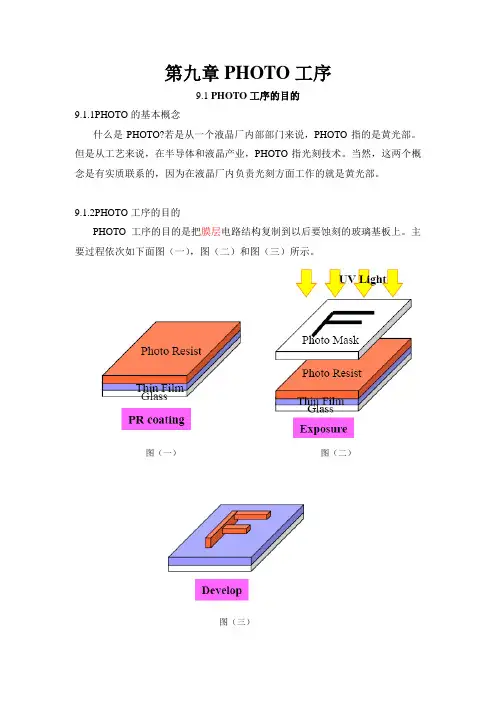

9.1.2PHOTO工序的目的PHOTO工序的目的是把膜层电路结构复制到以后要蚀刻的玻璃基板上。

主要过程依次如下面图(一),图(二)和图(三)所示。

图(一)图(二)图(三)PHOTO工序主要包含三大步骤,即上图所示的光阻涂布(PR coating); 曝光(Exposure);和显影(Develop).光阻涂布(如图一),就是在plate(玻璃基板)上涂布光阻。

光阻是一种对特定波长的UV光敏感的有机材质,遇到一定强度的UV光就会发生化学反应,所以PHOTO工序要在黄光下进行。

因为黄光波长大,光子能量低,强度比较弱(不会引起光阻化学反应)并且照明效果不错的光。

光阻涂布制程主要控制光阻的膜厚及其均一性。

曝光(Exposure)是PHOTO的关键,也是ARRAY的关键。

之前说了PHOTO 是把膜层电路结构复制到以后要蚀刻的玻璃基板上。

临时电路结构就设计在MASK(光罩)上,光罩上有电路结构区域不透光,没有电路结构区域可以透光。

这样就使上一步骤涂布的光阻经过曝光工序之后,电路结构就从光罩转移到光阻上。

曝光(Exposure)制程的主要参数是CD(线宽),Total pitch, Overlay。

Develop即显影。

经过Exposure之后在玻璃基板上喷洒显影液,因为显影液为碱性,对正性光阻而言,被紫外光照射过的光阻可以溶解在碱性显影液中,而未紫外光照射到的部分不溶于显影液。

因此,显影之后,在玻璃基板上,只剩下电路部分有光阻,而其它区域无光阻(注:本节所指光阻为正光阻,一般TFT 段都使用正光阻)。

显影液浓度的控制是显影工艺的关键,浓度的高低会影响到线宽。

光刻胶制备工艺光刻胶啊,就像是一个神奇的小助手,在半导体制造等领域发挥着巨大的作用。

那它是怎么被制备出来的呢?咱们得先从原材料说起。

这原材料的选择就像挑食材一样,得精挑细选。

有各种各样的聚合物呀,这些聚合物就像是构建大厦的砖块。

它们的性能直接影响着光刻胶的最终效果。

比如说有的聚合物分子结构比较特殊,就会让光刻胶在曝光的时候有不一样的表现。

而且呀,还要搭配上一些添加剂呢。

这些添加剂就像是调味料,虽然量不多,但作用可不小。

它们能改变光刻胶的感光度、分辨率之类的性能。

接下来就是合成的过程啦。

这个过程就像是一场奇妙的化学魔术。

把那些选好的原材料按照一定的比例混合在一起,然后通过各种化学反应让它们融合。

这个时候,温度呀、反应时间呀,就像是魔法咒语里的关键要素。

如果温度不对,或者反应时间太长或者太短,那可能就会把这个“魔法”搞砸啦。

就像烤蛋糕,火候不对,蛋糕就不好吃啦。

然后就是光刻胶的精制。

这一步就像是给做好的艺术品进行最后的打磨。

要把合成出来的光刻胶里那些杂质去掉。

杂质就像坏东西,会影响光刻胶在光刻过程中的表现。

这时候可能会用到过滤之类的手段,就像用筛子把沙子里的小石子筛掉一样,把那些不需要的东西都给它弄走。

再之后就是包装啦。

这就像给做好的宝贝穿上漂亮的衣服。

包装要能够保护光刻胶不受外界环境的影响。

毕竟光刻胶是个很娇贵的东西呢,稍微有点风吹草动,比如受潮或者被氧化,可能就会影响它的性能啦。

光刻胶制备工艺虽然看起来很复杂,但每一个步骤都像是一个有趣的小挑战。

而且呀,那些从事光刻胶制备的人就像一群充满智慧的魔法师,他们精心地调配着各种原料,把控着每一个步骤,就为了让这个神奇的光刻胶能够在高科技的舞台上大放异彩。

这也是一种很有成就感的工作呢,就像创造了一个又一个微小而又伟大的奇迹。

太阳能电池栅线光刻工艺嘿,朋友们!今天咱来聊聊太阳能电池栅线光刻工艺。

这可不是一般的玩意儿,就好比是太阳能电池的生命线啊!你想啊,太阳能电池要发电,那栅线就像是它的血管,把电流顺畅地输送出来。

而光刻工艺呢,就是打造这些血管的神奇魔法。

咱先说说这光刻胶,就像个听话的小兵,你让它在哪待着它就在哪。

把它均匀地涂在电池片上,就等着接受光线的雕刻啦。

这可不是随便涂涂就行的,得涂得恰到好处,不能厚了也不能薄了,这得多考验技术啊!然后就是曝光啦,这就好像是给光刻胶拍照一样。

光线透过特定的图案,把栅线的形状印在光刻胶上。

这可得对准了,要是偏了一点,那可就全乱套啦!就好像你走路走偏了,那不得摔跟头呀!接下来就是显影啦,把该留下的留下,该去掉的去掉。

这就像一个筛选的过程,把好的留下来,不好的淘汰掉。

就跟咱挑水果似的,好的留下吃,坏的就扔掉。

刻蚀呢,就是真正给栅线塑形啦。

把不需要的部分去掉,让栅线变得清晰又漂亮。

这可不能马虎,要是刻蚀得不好,那电池的性能可就大打折扣啦,就像一个人长得歪瓜裂枣的,能好看吗?最后清洗干净,一个完美的太阳能电池栅线就诞生啦!这过程可不简单啊,每一步都得小心翼翼,就跟呵护宝贝似的。

你说这太阳能电池栅线光刻工艺神奇不神奇?它能让阳光变成电,为我们的生活提供能量。

这就像是变魔术一样,把不可能变成可能。

咱再想想,如果没有这精细的工艺,那太阳能电池还能发挥出那么大的作用吗?肯定不行啊!所以说,这工艺可太重要啦!它就像是一个幕后英雄,默默地为我们的绿色能源事业做贡献。

咱可得好好感谢那些研究和操作这工艺的人啊,是他们让我们的生活变得更美好,更环保。

他们就像一群勤劳的小蜜蜂,默默地为我们酿造着甜蜜的生活。

所以啊,朋友们,让我们一起为太阳能电池栅线光刻工艺点赞,为我们的绿色未来加油!这就是我对太阳能电池栅线光刻工艺的看法,你们觉得呢?。

光刻步骤

一、准备

1、准备烧杯、去离子水、光刻胶、显影液、手套、防毒口罩、计时器;

2、烘烤箱预热至前烘温度(100℃),打开光刻机的汞灯电源,预热20min;

3、丙酮-酒精-去离子水,依次超声清洗样品,并用N2吹干,然后放置烘烤箱中烘烤脱水5min;

二、光刻

1、涂胶:低速700r/min 12s;高速5000 r/min 60s (正胶:AZ4620)

2、前烘:恒温烘箱100℃10min

3、曝光:打开光刻机,设置曝光时间70s,然后依次按下“复位”、“分离曝光”

4、显影:显影液与去离子水配比=1:1,样品放置显影液中显影38s;

5、清洗:用去离子水清洗并氮气吹干;

6、后烘(坚膜):恒温烘箱120℃13min;

光刻完成,可进行后续工艺;

注:

正胶——曝光部分溶解于显影液;负胶——未曝光部分溶解于显影液;。

光刻胶参数及光刻工艺1、正性光刻胶RZJ-304●规格RZJ-304:25mpa·s,50mpa·s(粘稠度),配用显影液:RZX-3038●匀胶曲线注:粉色为50cp,蓝色为25cp●推荐工艺条件①涂布:23℃,旋转涂布,膜厚1.0~3.5μm②前烘:热板100℃×90sec③曝光:50~75mj/cm2(计算方法:取能量60mj/cm2取光强400×102um/cm2,则60/40=1.5s)④显影:23℃,RZX-3038,1min,喷淋或浸渍⑤清洗:去离子水30sec⑤后烘:热板120℃×120sec●规格S1813,配用显影液为ZX-238●匀胶曲线●推荐工艺条件1(以具体工艺为参考)①涂布:23℃,旋转涂布,膜厚1.23um(1.1~1.9μm)②前烘:热板115℃×60sec③曝光:150mj/cm2④显影:21℃,ZX-238,65sec,喷淋或浸渍⑤清洗:去离子水30sec⑥后烘:热板125℃×120sec●规格AZ-5214,配用显影液AZ-300●匀胶表格(单位:微米)●推荐工艺条件1(以具体工艺为参考)①涂布:23℃,旋转涂布,膜厚1.47um(1.14~1.98μm)②前烘:热板100℃×90sec③曝光:240mj/cm2④后烘:115℃×120sec⑤泛曝光:>200mj/cm2⑥显影:21℃,AZ-300,60sec,喷淋或浸渍⑦清洗:去离子水30sec⑧坚膜:热板120℃×180sec注意:紧急救护措施(对于光刻胶)①吸入:转移至空气新鲜处,必要时进行人工呼吸或就医。

②皮肤接触:肥皂水清洗后自来水清洗。

③眼睛接触:流动清水清洗15分钟以上,必要时就医。

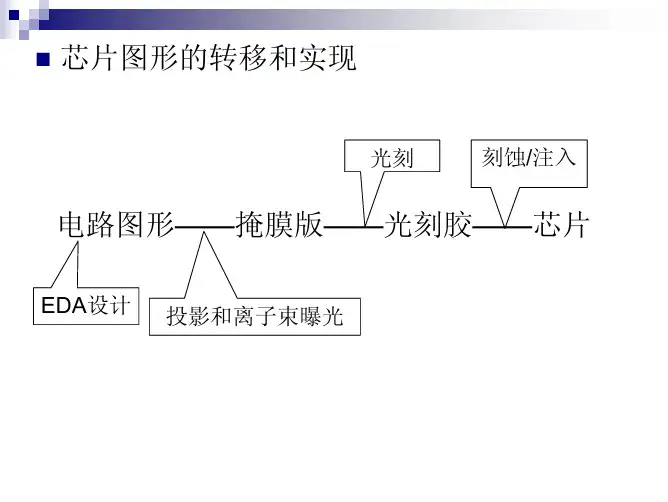

半导体工艺讲解(1)--掩模和光刻(上)概述光刻工艺是半导体制造中最为重要的工艺步骤之一。

主要作用是将掩膜板上的图形复制到硅片上,为下一步进行刻蚀或者离子注入工序做好准备。

光刻的成本约为整个硅片制造工艺的1/3,耗费时间约占整个硅片工艺的40~60%。

光刻机是生产线上最贵的机台,5~15百万美元/台。

主要是贵在成像系统(由15~20个直径为200~300mm的透镜组成)和定位系统(定位精度小于10nm)。

其折旧速度非常快,大约3~9万人民币/天,所以也称之为印钞机。

光刻部分的主要机台包括两部分:轨道机(Tracker),用于涂胶显影;扫描曝光机(Scanning )光刻工艺的要求:光刻工具具有高的分辨率;光刻胶具有高的光学敏感性;准确地对准;大尺寸硅片的制造;低的缺陷密度。

光刻工艺过程一般的光刻工艺要经历硅片表面清洗烘干、涂底、旋涂光刻胶、软烘、对准曝光、后烘、显影、硬烘、刻蚀、检测等工序。

1、硅片清洗烘干(Cleaning and Pre-Baking)方法:湿法清洗+去离子水冲洗+脱水烘焙(热板150~2500C,1~2分钟,氮气保护)目的:a、除去表面的污染物(颗粒、有机物、工艺残余、可动离子);b、除去水蒸气,是基底表面由亲水性变为憎水性,增强表面的黏附性(对光刻胶或者是HMDS-〉六甲基二硅胺烷)。

2、涂底(Priming)方法:a、气相成底膜的热板涂底。

HMDS蒸气淀积,200~2500C,30秒钟;优点:涂底均匀、避免颗粒污染;b、旋转涂底。

缺点:颗粒污染、涂底不均匀、HMDS用量大。

目的:使表面具有疏水性,增强基底表面与光刻胶的黏附性。

3、旋转涂胶(Spin-on PR Coating)方法:a、静态涂胶(Static)。

硅片静止时,滴胶、加速旋转、甩胶、挥发溶剂(原光刻胶的溶剂约占65~85%,旋涂后约占10~20%);b、动态(Dynamic)。

低速旋转(500rpm_rotation per minute)、滴胶、加速旋转(3000rpm)、甩胶、挥发溶剂。