斗轮堆取料机驱动装置设计

- 格式:doc

- 大小:63.50 KB

- 文档页数:5

斗轮堆取料机方案1. 引言斗轮堆取料机是一种用于堆放和取料的自动化设备,其主要应用于物料仓库、生产线等场合。

本文将介绍一种基于斗轮堆取料机的方案,其原理、设计要点以及应用范围等均将作详细阐述。

2. 工作原理斗轮堆取料机主要由传动系统、斗轮系统和控制系统组成。

工作时,传动系统将电机的动力传递给斗轮系统,斗轮系统通过一组特殊设计的斗轮将物料从堆垛中抓取到机器内。

控制系统负责对斗轮的运动和抓取力度进行调控,以实现高效的取料。

3. 设计要点3.1 斗轮设计斗轮的设计是斗轮堆取料机中至关重要的部分。

在本方案中,斗轮采用先进的输送带材料,具有耐磨性和高强度,以确保长时间使用不发生磨损和断裂的情况。

同时,斗轮的表面采用特殊加工,以增加对物料的摩擦力,提高抓取效果。

3.2 传动系统设计传动系统采用高效的减速器和电机组合,以确保斗轮具有足够的力量和速度来抓取物料。

减速器的选择考虑了机器的负载和工作环境,以保证传动系统的稳定性和可靠性。

3.3 控制系统设计控制系统使用先进的PLC控制器,可以根据实际需要对斗轮的运动和抓取力度进行精确控制。

同时,控制系统还具有实时监测和故障诊断功能,以确保设备的安全运行和及时维修。

4. 应用范围斗轮堆取料机方案适用于以下场合: - 物料仓库:可用于对堆垛的物料进行抓取和取料,提高仓库操作效率。

- 生产线:可用于对生产线所需的原材料进行自动化提供,降低人工操作的成本和风险。

- 化工行业:可用于搬运和处理液体或固体材料,提高化工生产过程的效率和安全性。

5. 优势和特点5.1 高效率斗轮堆取料机方案通过自动化的操作方式,大大提高了物料的堆放和取料效率,节省了人力和时间成本。

5.2 稳定性和可靠性设计精良的斗轮和传动系统,以及先进的控制系统,确保了设备的稳定性和可靠性,在长期的使用中不易发生故障。

5.3 灵活多样斗轮堆取料机方案可以根据实际需求进行个性化定制,满足不同材料和工作环境的需要。

斗轮堆取料机行走机构设计与安装【摘要】斗轮堆取料机是一种广泛应用于电厂、钢厂、港口、码头等地的散料堆取的重型机械,行走机构在处于整台机器的最下面,对整机的安全运行尤为重要。

本文详细介绍分析了行走机构的组成、保护设备和安装要求及注意事项,为行走机构的设计和安装提供参考和指导。

【关键词】斗轮堆取料机行走机构发展趋势安装调试1 引言1斗轮堆取料机是现代化工业大宗散状物料连续装卸的高效设备目前已经广泛应用于港口、码头、冶金、水泥、钢铁厂、焦化厂、储煤厂、发电厂等散料存储料场的堆取作业。

随着社会发展,料场的吞吐量越来越高,斗轮堆取料机是料场工作运行的核心机械它的生产力决定了料场的工作效率,因此有必要提高斗轮堆取料机工作效率。

由于斗轮堆取料机是连续作业系统,其生产率高、能耗低、运行速度稳定、功率变化小操作简单、易于自动化、投资省等特点在很多场合取代了传统适用的装载机。

斗轮堆取料机行走机构处于整台机器的最下面,起着支撑整台机器和机器的行走作用,因此设计、制造、安装满足使用要求的行走机构就显得很重要。

(如图1)本文对斗轮堆取料机的发展趋势进行了详细的分析,介绍了行走机构的组成、行走机构的保护设备和行走机构的安装调试要求。

2 现代斗轮堆取料机的发展趋势现代斗轮堆取料机的发展趋势可归结为以下几点:(1)斗轮堆取料机的理论生产率向大型化发展。

它的理论生产率是衡量斗轮堆取料机的规模的一个指标,从初期的每小时几十立方米到现在的每小时进两万平方米。

港口使用的斗轮堆取料机一般都是大机型,其生产率越高,港口的使用率也就越高。

目前,国内最大的斗轮堆取料是由大连重工研发的取料10000t/h,堆料12000t/h的机型,近来来华泰重工、三一重工、湖南长重机器股份有限公司也在进行大吨位斗轮堆取料机的研发与生产。

(2)随着近年来控制技术的不断发展,斗轮堆取料机的自动化程度越来越高。

斗轮堆取料机的控制系统由初期的单机手动控制方式发展到半自动控制阶段,近来来出现了全自动控制系统,实现了无人控制,通过监控系统监视斗轮堆取料机的工作情况。

斗轮堆取料机的电气自动化设计改造摘要:本文主要研究了斗轮堆取料机自动控制系统的结构和原理,研究设计出斗轮堆取料机系统的原理组成及自动或半自动控制方法的实现,研究设计了关键控制系统的设计原理和模型,本实用新型适用于斗轮式、滑动式等装载机的生产。

适用于设备,可编程控制器,智能传输装置,总线,传感器,激光扫描仪,等等。

实现了斗轮装载机的实时监控与综合控制;在软件方面,利用可编程控制器来实现对软件的控制。

包括斗轮堆取料机的手动、联动和半自动控制程序,可以提高斗轮堆取料机的工作效率,降低人工成本,实现自检,通过系统控制实现数据查询等功能。

关键词:斗轮堆取料机;PLC;远程控制斗式装载机是水泥厂、冶炼厂、火力发电厂、焦化厂、港口等工业企业输送各类碳素原料、矿石和碎石的重要机械装备。

它是一种现代化、高效、连续的大型散装采矿工业设备。

本文提出对斗轮堆取料机的电气自动化进行进一步设计和改造,以开发其生产潜力,降低故障率,这对企业实现新的高产量和成功的第二家企业来说是非常实用的。

1.斗轮堆取料机的研究与应用19世纪30年代,德国开始研究斗轮挖掘机,当时德国是世界上设计和研究斗轮挖土机最古老的国家。

斗轮装载机的前身是斗轮挖掘机,其参数设计和结构设计以斗轮挖掘机为基础。

斗轮挖掘机的发展历史如图1所示。

图 1 斗轮堆取料机发展历程1916年,第一台斗轮挖掘机在德国煤矿投入实际开采。

1919年,斗轮挖掘机首次安装了履带式机器,通过履带式机器运输,这提高了采矿效率,也代表着斗轮挖掘机可以在工业中正式大规模使用的时代。

经过20世纪30年代的研究,柴油发动机被电动机取代,可以使用几种独立的驱动器。

1925年推出了第一台用于煤层条带开采的斗轮堆取料机,斗容量为0.075 m³,其工作形式为煤矿或砂矿。

1931年,英国ATG公司开发并引进了三种不同容量的铲斗旋转转轮设备。

1937年,柏林电气公司在Golepa矿成功引进了一种大型斗轮堆垛机,也是第一个使用六轨道斗轮回收装置的公司。

斗轮堆取料机斗轮机构驱动改造方案批准:复审:初审:编制:2013年05月28日斗轮堆取料机斗轮机构驱动改造方案一、设备现状D285堆取料机(DQL600/600〃30),由湖南长重机器股份有限公司于2009年7月开始设计制造,2011年年初正式投入实用。

1.机器的基本参数为(参照技术协议规范书):(1)斗轮堆取料机形式机械式全爬尾车型号 DQL600/600.30额定生产率堆料 600(t/h)取料 600(t/h)斗轮机构:斗轮直径φ5000mm斗轮个数 8驱动方式液压马达驱动(赫格隆)驱动功率 55kw2. 环境条件多年平均气温:8.3℃多年极端最高气温:41.3℃多年极端最低气温:-32.3℃多年最大积雪深度:41cm历年最大冻结深度150cm二、设备使用出现的问题和不足1、由于冬天温度极低,有时气温最低将达-35℃,液压马达的油路系统虽有加热和保温装臵,但冬季工作依然故障频繁发生,甚至不能正常工作,严重影响斗轮机构的正常取料。

2、液压马达维护困难,维护成本高。

由于液压马达是将液压能转换为机械能,液压力很大,对其密封性能要求很高,而斗轮堆取料机使用的环境很恶劣,马达的密封圈等部件经常需要更换,每年更换这些零件的成本就大约几万元;3、液压马达驱动电气控制系统复杂故障判断排除困难,控制部分包括冲洗电机、冷却电机、油加热电机、液压马达主控电机的控制及这些信号的反馈控制等,若这些控制中任何一个控制系统出现问题,与斗轮机主机信号连锁报警,都可以能导致液压马达无法正常使用。

三、设备改进建议针对以上分析可以看出采用液压马达驱动在使用过程中因客观存在原因,暴露居多问题和不足,建议采用机械传动的方式,即电机→液力耦合器→减速器→驱动轴,减速机与驱动轴之间采用花键联接。

采用机械驱动控制简单,安装调试维修方便、成本低。

采用机械方式驱动,安全可靠,当斗轮机构出现过载的时候,液力耦合器可以对电机和减速器起到保护作用。

2016 NO.06SCIENCE & TECHNOLOGY INFORMATION信 息 技 术斗轮式堆取料机是一种大型高效的装卸机械,能够实现物料的挖取、堆放、混匀等,在大型散料港口、发电厂、焦化厂、钢铁企业、水泥企业、矿山的散料料场等领域被大量使用。

随着港口、电厂、钢厂等领域对经济发展的重要性日益增加,对提高斗轮式堆取料机的工作效率提出了新的要求。

先进的控制方案在斗轮堆取料机上的应用,将会有效增加其自动化技术含量,提高工作效率[1]。

斗轮堆取料机早期的控制方法是采用接触器和继电器来组成有线控制系统,从而实现系统的开关量控制,这种控制方式能够在一定程度上实现斗轮堆取料机的自动控制,但由于其触点和电缆的使用量过多而导致其控制线路较为复杂、不利于日常维护及检修。

为了解决控制线路复杂、维护维修难的问题,该文设计了一种基于无线网络的斗轮式堆取料机控制系统[2]。

1 控制系统结构从专业化角度出发,斗轮式的堆取料机主要是由尾车伸缩机构、悬臂胶带机、回转机构、电缆卷筒机构、斗轮机构以及变幅机构等组合而成的,相应的附属电气部分又包括照明电气、应急灯与司机室取暖器等。

堆取料机中的悬臂胶带机构运作机制是通过电机驱动以及辊子带动胶带进行转动。

其中的斗轮机构主要包括8个斗齿以及总承,在电机驱动之下开展取料作业。

相应的变幅机构将会借助电机来带动钢丝绳滚筒进行不断转动,然后促进悬臂抬起或者是放下,这种情况下制动器将会采用液压推杆的形式。

堆取料机的回转机构会借助变频器的控制电机在整机前半部分进行左右的旋转,推动堆取料工作的顺利开展。

堆料机中的大车行走机构主要包括六台相同形式的电机驱动滚轮,有助于达到整机行走的目的。

堆取料机中的各个设备在体积上都相对较大,且每个驱动元件、检测元件以及执行元件之间的距离都相对较远,其原控制系统将继电器控制作为运行主体,具体故障发生率相对较高以及维修时间相对较长的特点。

为了在一定程度上确保堆取料作业有序进行,然后对故障进行及时排除,必须要比较频繁地在每个组成机构之间实施数据通信与协调控制。

臂式斗轮堆取料机斗子和轮体优化设计斗轮堆取料机为料场、矿山等散料储运场所广泛应用的大型连续式散料处理设备,为了适应市场需求而提升精细化设计,对其实行参数化优化设计非常必要。

本文以其斗轮机构关键部件为研究对象,建立参数化尺寸驱动的设计模型与多目标优化分析模型,以实现产品的智能化选参及快速设计,进一步提升复杂钢结构的设计效率与准确性。

本文在综述了国内外相关文献研究的基础上,对斗轮机构斗子和轮体进行参数化优化设计进行了研究。

本文主要的研究内容有:1.三维参数化设计技术:根据自上往下的设计思路和方法,在三维设计INVENTOR软件平台的基础上,提出斗轮机构斗子和轮体的参数化设计方法。

本部分的主要内容有建立三维参数化框架、三维零部件模型、二维工程图的绘制、修改数据库中参数实现框架模型的尺寸驱动等。

2.参数化计算分析:主要研究内容包括基于设计数据库参数的静力及模态分析,予以支撑和判断产品设计参数的选择,同时为后续优化分析提供计算支持。

3.多目标优化计算:结合斗轮机构关键件的结构设计特点,考虑产品轻量化设计理论与力学性能的设计要求,基于ANSYS平台对斗轮机构关键件多目标优化技术开展研究,以确定钢结构设计过程中难以平衡的相关参数以及没有计算判断标准的经验参数,以求实现设计参数的最优化。

进一步完善了基于参数化设计的多目标优化求解内容,针对斗子和辐条轮体的结构参数优化问题,实现了复杂工程问题的快速求解。

4.操作平台封装技术:基于VB平台,实现人机交互界面输入,将参数化的设计与参数化的分析优化模块进行高度集成,实现封装。

在受到研发成本和设计周期制约的非标产品领域将是本文研究取得的参数化的设计与优化分析技术成果的最佳应用领域。

研究成果使得工程技术设计人员的产品开发周期大大缩短,并且从理论层面保证了产品设计的轻量化与可靠性,具有工程应用前景。

大跨度门式斗轮堆取料机设计及结构计算分析门式斗轮堆取料机是一种高效的连续的散状物料运输设备,广泛适用于火力发电厂、冶金、焦化、矿山企业及港口散装物料储料场。

门式斗轮堆取料机因其具有整体稳定性好,回取率高,便于分类管理物料等优点,因此得到广泛应用。

门式斗轮堆取料机主要由金属结构、滚轮机构、大车行走机构、活动梁起升机构、尾车、尾车堆取变换机构、取料胶带机、堆取料胶带机、移动胶带机、配重机构、除尘系统、扶梯走台、供电装置、司机室、电气室、电气系统等组成。

MDQ1700/1500.60型门式斗轮堆取料机是长春发电设备总厂为山西柳林发电厂

设计制造的大型设备。

目前,60m跨距门式机结构为我国最大跨距结构。

本论文研究总体和机构的

设计、选型分析及金属结构的开发设计。

为了满足各机构的设计合理性,对各主要机构的驱动部分进行了综合对比,选取最适合于本工程的最优驱动方式。

为了满足设备运行所需的强度、刚度和稳定性要求,又能实现节约设计成本的目的,进行了初步计算及有限元分析。

第一步确定设备的整体形式,由于是门式斗轮堆取料机,金属结构采用门式结构,其中固定梁采用桁架结构,活动梁采用双工字梁及桁架混合结构形式,刚性门腿及柔性门腿采用箱形结构。

方案确定后,根据《技术协议》的设计输入,组织设计人员应用AutoCAD设计进行初步设计,然后进行手工初步计算及受力分析,更改初步设计方案,最后应用ALGOR设计软件,通过对金属结构图纸进行有限元建模、加载分析,得到金属结构在各个工况下的应力、变形情况及模态分析。

根据此计算结果对金属结构图纸进行最后优化设计,以使设备满足规范要求。

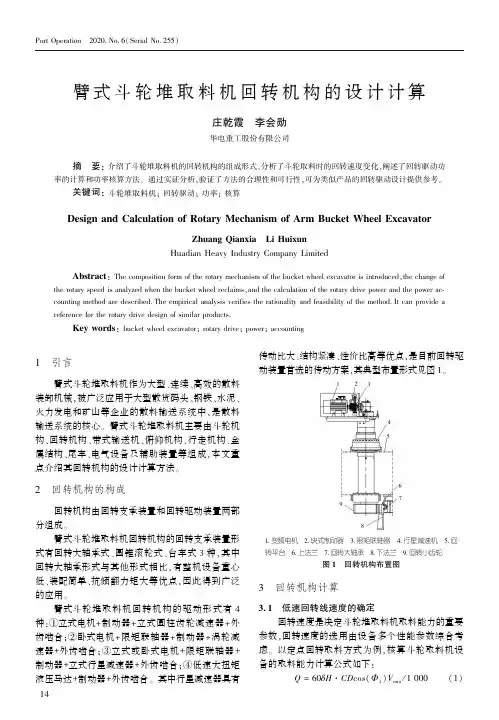

臂式斗轮堆取料机回转机构的设计计算庄乾霞㊀李会勋华电重工股份有限公司㊀㊀摘㊀要:介绍了斗轮堆取料机的回转机构的组成形式,分析了斗轮取料时的回转速度变化,阐述了回转驱动功率的计算和功率核算方法㊂通过实证分析,验证了方法的合理性和可行性,可为类似产品的回转驱动设计提供参考㊂㊀㊀关键词:斗轮堆取料机;回转驱动;功率;核算Design and Calculation of Rotary Mechanism of Arm Bucket Wheel ExcavatorZhuang Qianxia㊀Li HuixunHuadian Heavy Industry Company Limited㊀㊀Abstract:The composition form of the rotary mechanism of the bucket wheel excavator is introduced,the change of the rotary speed is analyzed when the bucket wheel reclaims,and the calculation of the rotary drive power and the power ac-counting method are described.The empirical analysis verifies the rationality and feasibility of the method.It can provide a reference for the rotary drive design of similar products.㊀㊀Key words:bucket wheel excavator;rotary drive;power;accounting1㊀引言臂式斗轮堆取料机作为大型㊁连续㊁高效的散料装卸机械,被广泛应用于大型散货码头㊁钢铁㊁水泥㊁火力发电和矿山等企业的散料输送系统中,是散料输送系统的核心㊂臂式斗轮堆取料机主要由斗轮机构㊁回转机构㊁带式输送机㊁俯仰机构㊁行走机构㊁金属结构㊁尾车㊁电气设备及辅助装置等组成,本文重点介绍其回转机构的设计计算方法㊂2㊀回转机构的构成回转机构由回转支承装置和回转驱动装置两部分组成㊂臂式斗轮堆取料机回转机构的回转支承装置形式有回转大轴承式㊁圆锥滚轮式㊁台车式3种,其中回转大轴承形式与其他形式相比,有整机设备重心低㊁装配简单㊁抗倾翻力矩大等优点,因此得到广泛的应用㊂臂式斗轮堆取料机回转机构的驱动形式有4种:①立式电机+制动器+立式圆柱齿轮减速器+外齿啮合;②卧式电机+限矩联轴器+制动器+涡轮减速器+外齿啮合;③立式或卧式电机+限矩联轴器+制动器+立式行星减速器+外齿啮合;④低速大扭矩液压马达+制动器+外齿啮合㊂其中行星减速器具有传动比大㊁结构紧凑㊁性价比高等优点,是目前回转驱动装置首选的传动方案,其典型布置形式见图1㊂1.变频电机㊀2.块式制动器㊀3.限矩联轴器㊀4.行星减速机㊀5.回转平台㊀6.上法兰㊀7.回转大轴承㊀8.下法兰㊀9.回转小齿轮图1㊀回转机构布置图3㊀回转机构计算3.1㊀低速回转线速度的确定回转速度是决定斗轮堆取料机取料能力的重要参数,回转速度的选用由设备多个性能参数综合考虑㊂以定点回转取料方式为例,核算斗轮取料机设备的取料能力计算公式如下:Q=60δH㊃CD cos(Φ1)V min/1000(1)41Port Operation㊀2020.No.6(Serial No.255)式中,Q 为设备额定取料能力,t /h;δ为物料密度,t /m 3;H 为一次回转取料层高,m;CD 为行走进尺量,mm;Φ1为低速取料时的回转角度;V min 为臂架斗轮处低速回转线速度,m /min㊂从取料能力的公式反算臂架斗轮处低速回转线速度:V min =1000Q /(60δH ㊃CD cos Φ1)(2)㊀㊀公式中的一次回转取料层高H 和行走进尺量CD 可以在设计时适当调整,以达到回转速度的合理配置;反之通过调整回转速度也可以相应地调整取料层高和进尺量㊂取料层高一般不大于斗轮直径的2/3,进尺量可依据斗轮容量合理设计,回转线速度和设备臂长相关联,调整3个参数数值,以达到合理的设计㊂3.2㊀最大回转线速度的确定以定点回转取料方式为例,斗轮取料时回转速度随着回转角度的变化而变化,斗轮进给取料时物料截面见图2㊂图2㊀斗轮进给取料物料截面图图2中阴影部分面积为每次行走进给取料时所取物料的截面投影,随着回转角度Φ的变化,斗轮切料宽度不断变小,为保证取料能力始终恒定,斗轮回转切料速度需比例增加㊂依据理论数据,斗轮回转到不同角度的回转线速度为初始回转0ʎ时速度的1/cos Φ倍,当回转角度达到70ʎ时,斗轮回转线速度为初始速度的3倍㊂通常可将图2所示的1/4圆弧取料的回转速度设计为3个等比例速度阶段,即低速回转线速度阶段㊁2倍低速回转线速度阶段和3倍低速回转线速度阶段,那么3倍低速回转线速度可设定为最大回转线速度㊂斗轮处最大回转线速度依据设备臂长的变化可在20~45m /min 之间调整,设备臂长过小时不宜采用较大的回转速度,以免引起设备的不稳定,依据最大回转线速度也可以确定设备低速回转时的线速度为7~15m /min㊂3.3㊀回转驱动功率的计算回转驱动功率由4部分功率计算组成,分别为回转摩擦功率㊁回转风载功率㊁回转加速功率和回转切削功率[2]㊂3.3.1㊀回转摩擦功率P m回转摩擦功率P m 可由下式计算获得:P m =GμR 1n /0.974η(3)式中,G 为回转部分的重量,t;μ为回转摩擦系数,回转大轴承一般选用0.01;R 1为回转支承滚道中心半径,m;n 为臂架回转角速度,r /min;η为驱动部分传递效率㊂传递效率η由4部分组成:①联轴器的传递效率η1,对于回转机构常用的摩擦限矩联轴器,η1一般为0.98;②减速机的传递效率η2,减速机传递效率与减速机的级数有关,级数越大传递效率越低,回转减速机速比较大,通常为四级,以每级效率0.98计算,η2=0.984;③大齿圈小齿轮啮合的传递效率η3,大小齿轮为圆柱齿轮开式啮合,传递效率约为0.96;④回转大轴承的传递效率η4,η4为0.98㊂故传递效率为:η=η1ˑη2ˑη3ˑη4=0.85(4)3.3.2㊀回转风载功率P f回转风载功率P f 计算公式为:P f =M f p /9550η(5)p =0.625ν2S(6)式中,M f 为风载力矩,Nm;p 为计算风压,Pa;νS 为计算风速,m /s㊂风载力矩的详细计算可参照GBT3811标准计算㊂3.3.3㊀回转加速功率P j回转加速功率P j 计算公式为:P j =(GD 12/η+GD 22)N 2m /(3.65ˑ105ˑ6)(7)式中,GD 12为回转部分重量在电机轴上的转动惯量,kgm 2;GD 22为驱动旋转部分在电机轴上的转动惯量,kgm 2;N m 为电机转速,r /min㊂3.3.4㊀回转切削功率P q回转切削功率P q 计算公式为:P q =M q n /9550η(8)M q =F q R 2/3(9)F q =9550ˑP D /n D r(10)式中,n D 为斗轮转速,r /min;r 为斗轮半径,m;P D 为斗轮切削功率,kW;F q 为斗轮切削力,N;R 2为臂架回转半径,m;M q 为斗轮侧向切削力对回转中心的力矩,Nm㊂3.4㊀典型工况回转驱动功率核算斗轮堆取料机作业工况复杂,载荷组合分为一类载荷组合㊁二类载荷组合㊁三类载荷组合,每一类载荷组合又分多种工况㊂一般情况下,只对设备工51港口装卸㊀2020年第6期(总第255期)作和非工作时的几种典型工况进行计算,这几种工况具有代表性,可以涵盖其他工况的风险,选取以下工况对回转驱动功率进行校核㊂(1)无风回转取料工况下所需功率应小于电机总功率的一半:P1=P m+P q<0.5P(11)式中,P1为无风取料回转驱动功率,kW;P为回转电机总的驱动功率,kW㊂(2)无风回转加速工况下所需功率应小于电机总功率的一半:P2=P m+P j<0.5P(12)式中,P2为无风回转加速时的回转驱动功率,kW㊂(3)最大工作风速取料工况下回转驱动允许过载使用,过载系数为1.5:P3=P m+P f+P q<1.5P(13)式中,P3为最大工作风速取料时的回转驱动功率, kW㊂(4)非工作最大风速回转工况下回转驱动允许过载使用,过载系数为1.5:P4=P m+P j+P f<1.5P(14)式中,P4为非工作最大风速加速时的回转驱动功率,kW㊂一般工作时最大风速选取为20m/s,非工作风速海边为55m/s,回转功率中的非工作风速一般按30m/s计算,风速大于30m/s时回转驱动停止运行,回转上部结构应固定于防风架上,保证设备安全㊂设备设计风速依据设备不同的地理位置,设备的工作风速和非工作风速有所不同,具体按当地的自然条件选用㊂4㊀计算实例验证4.1㊀计算参数以华电(印尼)玻雅项目SR1300.1300.40型斗轮堆取料机回转机构驱动计算为例,该产品回转机构采用回转大轴承式支承配合行星减速器驱动装置方案,计算参数见表1㊂4.2㊀工作状态计算校核工作时回转驱动功率计算如下㊂(1)回转摩擦功率P m=GμR1n1/0.974η=0.89 kW㊂(2)回转风载功率P f=M f1n1/9550η=7.13kW㊂(3)回转加速功率P j=(GD12/η+GD22)ˑN2m1/(3.65ˑ105ˑ6)=1.44kW㊂(4)回转切削功率P q=M q n1/9550η=3.71 kW㊂其中:F q=9550P D/n D r=17382N;M q=F q R2/3=231760Nm㊂表1㊀斗轮堆取料机回转计算参数参数名称符号数值回转以上部分结构的重量/t G321回转摩擦系数μ0.01回转支承滚道中心半径/m R1 1.775驱动部分传递效率η0.85工作时最大回转角速度/(r㊃min-1)n10.13最大风载力矩/Nm M f1445000最大计算风压/MPa p1㊀250最大计算风速/(m㊃s-1)νS120最大电机转速/(r㊃min-1)N m11450非工作时最大回转角速度/(r㊃min-1)n20.1最大风载力矩/Nm M f21001250最大计算风压/MPa p2562.5最大计算风速/(m㊃s-1)νS230最大电机转速/(r㊃min-1)N m21115回转部分重量在电机轴上的转动惯量/kgm2GD12 1.12驱动旋转部分在电机轴上的转动惯量/kgm2GD220.26斗轮切削功率/kW P D42斗轮转速/(r㊃min-1)n D 6.5斗轮半径/m r 3.55臂架回转半径/m R240回转驱动电机选型功率/kW P22㊀㊀工作时回转驱动功率校核如下㊂(1)无风回转取料工况:P1=P m+P q=0.89+ 3.71=4.6kW<0.5P=11kW,满足验证要求㊂(2)无风回转加速工况:P2=P m+P j=0.89+1.44 =2.33kW<0.5P=11kW,满足验证要求㊂(3)最大工作风速取料工况:P3=P m+P f+P q= 0.89+7.13+3.71=11.73kW<1.5P=33kW,满足验证要求㊂4.3㊀非工作状态计算校核非工作时回转驱动功率计算如下㊂(1)回转摩擦功率P m=GμR1n2/0.974η=0.68 kW㊂(2)回转风载功率P f=M f2n2/9550η=12.33 kW㊂(3)回转加速功率P j=(GD12/η+GD22)ˑN2m2/ (3.65ˑ105ˑ6)=0.85kW㊂非工作时回转驱动功率校核如下㊂在非工作时最大风速回转工况下P4=P m+P j+ P f=13.86kW<1.5P=33kW,满足验证要求㊂5㊀结语回转机构是斗轮堆取料机的重要组成部分,总61Port Operation㊀2020.No.6(Serial No.255)结了回转驱动计算的主要参数㊁回转驱动功率的组成㊁回转机构典型工况的校核方法,并验证了该计算方法的合理性和可行性,可供设计者参考选用㊂参考文献[1]㊀王同辉,郝映非,王双印.悬臂式斗轮堆取料机回转速度的确定[J].大重科技,2001(2):7-8.[2]㊀张质文,虞和谦,王金诺,等.起重机设计手册[M].北京:中国铁道出版社,1998,156-159.庄乾霞:200126,上海市浦东新区国展路839号上海华电大厦15层收稿日期:2020-10-13DOI:10.3963/j.issn.1000-8969.2020.06.004(上接第9页)动跟随效果示意图㊂6㊀减摇系统集装箱单臂架门机吊具的摇摆与其本身的构造形式密切相关㊂当门机变幅时,所吊物体始终变速运行,同时悬吊货物的悬垂钢丝绳的长度在变幅过程中也在不断变化,造成货物在运移过程中始终存在摇摆㊂单臂架门机工作过程中吊具受多个惯性力的作用,变摆长的摇摆运动规律复杂,由于受起重机构造的限制,采用机械方法难以实现减摇目的㊂本机采用电子式减摇方案,即通过对回转㊁变幅机构工作过程的追钩分析,建立吊具的减摇控制模型,吊具钢丝绳长度采用位置编码器检测,吊具回转和变幅的速度㊁加速度分别通过对机构运动状态检测输入计算模型中而获得,在此基础上制定了减摇控制的优化方案㊂经试验验证,可达到有效控制吊具摇摆的目的㊂7㊀应用效果与经济效益7.1㊀实际作业应用效果集装箱双吊具单臂架门机已于2015年成功应用于珠海港控股集团高栏港区,经过近2年的实际作业应用,各项技术指标完全达到了预期的要求㊂采用双箱吊具的门机,实现了1次对2个20ft 集装箱同时装卸作业,与传统集装箱单吊具门机相比,双吊具门机的单机平均作业效率可达30TEU/h 以上,较单机效率同比提升40%~50%㊂该门机同时可兼顾件杂货㊁散货抓斗等多用途作业,优化了码头资源配置,提高了设备利用率,为码头开拓多种货源提供了保障㊂7.2㊀经济效益将双箱吊具门机㊁单箱吊具门机和岸桥作业及采购情况进行对比,其经济效益数据见表2㊂表2㊀单箱吊具门机、双箱吊具门机和岸桥的经济效益数据单机效率/(TEU㊃h-1)采购价格/万元平均效率比/%价格比/%平均效费比1单箱门机20~229801001001 2双箱门机30-321283147.6130.9 1.12 3双箱岸桥30~403100166.6316.30.53㊀㊀目前我国内贸集装箱80%以上都为20ft箱,门机设备若配置双箱吊具,综合作业效率比单箱快40%~50%,而双箱门机相对于单箱门机的成本增加仅为30%,效费比为1.12㊂使用双箱岸桥,虽单船作业效率高,但单次投入和对港池要求较高㊂而双箱门机可以同时兼顾作业集装箱㊁件杂货㊁散杂货以及100t以下的大型构件,采购投入性价比高,且门机通用性强,对中小型码头适应性更好㊂综合来看,对于中小型码头,双箱门机的实用性㊁性价比㊁效费比㊁经济性均优于双箱岸桥㊂8㊀结语从总体构造㊁起升机构㊁吊具系统㊁跟随系统㊁吊具减摇系统等方面,介绍了集装箱双吊具单臂架门机的关键技术㊂实际作业应用效果表明,集装箱双吊具单臂架门机方案可行㊁综合性能良好,可大幅提高生产效率,增加经济效益㊂参考文献[1]㊀GB/T3811-2008起重机设计规范[S].[2]㊀Ing.J.Verschoof.起重机设计㊁使用和保养[M].刘宝静译.上海:上海科学技术出版社,2002.雷昌明:519000,珠海市金湾区珠海港控股集团有限公司收稿日期:2020-07-18DOI:10.3963/j.issn.1000-8969.2020.06.00271港口装卸㊀2020年第6期(总第255期)。

堆取料机回转驱动电机功率的分析与计算摘要本文介绍了堆取料机回转驱动设计方案及驱动电机的功率计算。

关键词回转驱动;回转阻力;回转电机驱动功率回转机构是由回转支承装置和回转驱动装置两部分组成,对于斗轮堆取料机而言,由于回转大轴承相对于其它回转支承方式的优点是,有效的降低设备重心,增大设备的抗倾翻能力,所以得到广泛的应用。

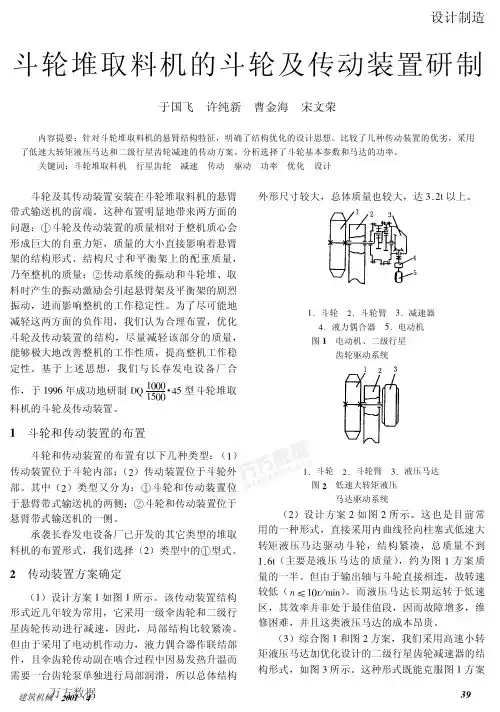

常规的回转驱动装置的传动方案有三种,第一种方案:立式电机+立式圆柱齿轮减速器;第二种方案:卧式电机+涡轮减速器;第三种方案:立式或卧式电机+安全连轴器+立式行星减速器+小齿轮外啮合,由于行星减速器传动比大,结构紧凑,是回转驱动装置较理想的传动方案,斗轮堆取料机也采用此种传动方式。

现就针对第三种方案提出设计方案和计算方法。

1回转驱动装置结构简介回转驱动布置在设备的有相对回转运动的两个部件间,一般以回转支承分界,上部是回转部件,下部是不动的基础部件。

回转支承将两个相对回转部件固定,同时将整个回转支承上部的所有载荷(垂直载荷、水平载荷、弯矩、扭矩等)传递到下部的基础上。

回转支承内侧或外侧为齿圈结构。

回转驱动固定在回转支承上部的平台(构件)上。

通过小齿轮与齿圈的啮合,达到回转的目的(见图1)。

图1堆取料机回转驱动主要布置形式2以斗轮堆取料机回转驱动为例原始参数:回转机构支承132.50.3550,03,模数m=22,齿数Z1=176,变位系数X1=+0.5,驱动装置由卧式电动机+安全连轴器+制动器+行星减速器+小齿轮,6级电机。

回转部件总质量Gi=回转轴承承载轴向力Fa=2028400N,径向力Fr=50760N斗轮挖掘力F挖=14448N,滚道平均直径D=3550mm,重心相对回转中心最大偏移量(非工作)Li=1.5m。

2.1电机功率选择1)臂式斗轮堆取料机的回转阻力矩主要有摩擦阻力距T摩、坡道阻力矩T 坡、风阻力矩T风、启动惯性力矩T惯(带物料)或侧向切削力矩T切。

通常侧向切削力矩T切>启动惯性力矩T惯(带物料),所以计算电机功率时不考虑启动惯性力矩T惯。

专利名称:斗轮堆取料机半趴折返式尾车变幅机架驱动装置专利类型:实用新型专利

发明人:迟振刚,邓兆印,曹玉琢,贾延逊,郭健,黄有义,刘铁

申请号:CN201420277890.6

申请日:20140528

公开号:CN203865599U

公开日:

20141008

专利内容由知识产权出版社提供

摘要:斗轮堆取料机半趴折返式尾车变幅机架驱动装置,包括变幅机架,变幅机架与固定机架之间的变幅铰轴,所作的改进是:增设竖向配置在变幅机架两侧的两个滚圈和滚圈支撑机构、滚圈与变幅机架之间的连动机构、滚圈转动驱动机构;本实用新型的积极效果是:通过驱动滚圈转动,吊架在滚圈上的铰接点按圆周轨迹升降,从而带动变幅机架与吊架的连接位置升降,由于变幅机架与固定机架之间的铰接点位置固定,从而实现变幅机架的仰俯运动,此种结构的驱动装置,具有易操纵、定位准确、变幅快捷、提高工作效率,强度高、运行可靠,制造、维修成本低。

申请人:长春发电设备总厂

地址:130031 吉林省长春市二道区怀仁路1号

国籍:CN

代理机构:吉林省长春市新时代专利商标代理有限公司

代理人:孙国振

更多信息请下载全文后查看。

摘要

悬臂式斗轮取料机堆取料机械中的一种,它广泛应用于港口、内陆的散料场所,主要用于取煤和矿石。

悬臂式斗轮取料机主要由金属结构、臂式输送机、回转机构、行走机构、斗轮机构、润滑装置、电气系统和安全装置组成。

工作时,取料机沿着轨道行进,并能改变臂架的角度。

悬臂式斗轮取料机是由斗轮挖掘机发展而来,它能与堆料机和输送机一起组成自动运输系统,随着国民经济的快速发展,对取料机的需求也越来越大。

本文章主要是对斗轮机构的设计,它是取料机的重要组成部分。

斗轮机构主要是通过销齿传动来驱动斗轮的转动,这种传动方式具有结构简单、加工容易、造价低、拆修方便的优点。

关键词:悬臂式斗轮取料机;斗轮机构;销齿传动

ABSTRACT

Cantilever type bucket wheel reclaimer reactor a reclaiming machinery in place, powder material which widely used in ports, inland, mainly used for coal and ore. Cantilever type bucket wheel reclaimer is mainly composed of a metal structure, boom conveyor, rotary mechanism, a walking mechanism, bucket wheel mechanism, a lubricating device, the electric system and the safety device. When working, reclaimer traveling along a track, and can change the jib angle. Cantilever type bucket wheel reclaimer is composed of a bucket wheel excavator development, it can with the material piling machine and conveyor with the composition of automatic transportation system, with the rapid development of national economy, the reclaiming machine demand is also growing.

This article is mainly on the design of bucket wheel mechanism, it is an important part of reclaimer. Bucket wheel mechanism is mainly through the pin tooth transmission to drive the rotating bucket wheel, the transmission method has the advantages of simple structure, easy processing, low cost, convenient disassembly and repair.

Keywords:Cantilever type bucket wheel reclaimer; bucket wheel mechanism; pin gear transmission

目录

摘要............................................................................................................................... I ABSTRACT .................................................................................................................... I I

1 绪论 (1)

2 斗轮取料机驱动装置概述 (1)

2.1 斗轮堆取料机简介 .............................................................. 错误!未定义书签。

2.2斗轮堆取料机分类 ............................................................... 错误!未定义书签。

2.3斗轮堆取料机市场需求 ....................................................... 错误!未定义书签。

2.4斗轮堆取料机国内发展现状 ............................................... 错误!未定义书签。

2.5斗轮堆取料机的研究方向 ................................................... 错误!未定义书签。

2.6设计课题及选题意义 ........................................................... 错误!未定义书签。

3 斗轮取料驱动机构设计............................................................. 错误!未定义书签。

3.1斗轮取料机构构成 ............................................................... 错误!未定义书签。

3.2斗轮驱动电机选用 ............................................................... 错误!未定义书签。

3.3减速器的设计与计算 ........................................................... 错误!未定义书签。

3.4电机过热验算与发热验算 ................................................... 错误!未定义书签。

3.5制动器的设计与计算 ........................................................... 错误!未定义书签。

3.6联轴器的设计与计算 ........................................................... 错误!未定义书签。

3.7销齿传动设计 ....................................................................... 错误!未定义书签。

4 斗轮轴的设计与校核................................................................. 错误!未定义书签。

总结......................................................................................... 错误!未定义书签。

参考文献......................................................................................... 错误!未定义书签。

致谢............................................................................................. 错误!未定义书签。

1 绪论

1

2 斗轮取料机驱动装置概述

需要完整图纸及论文,请联系QQ545675353,另接定做毕业设计

1。