伸缩臂抖动原因分析及解决措施

- 格式:doc

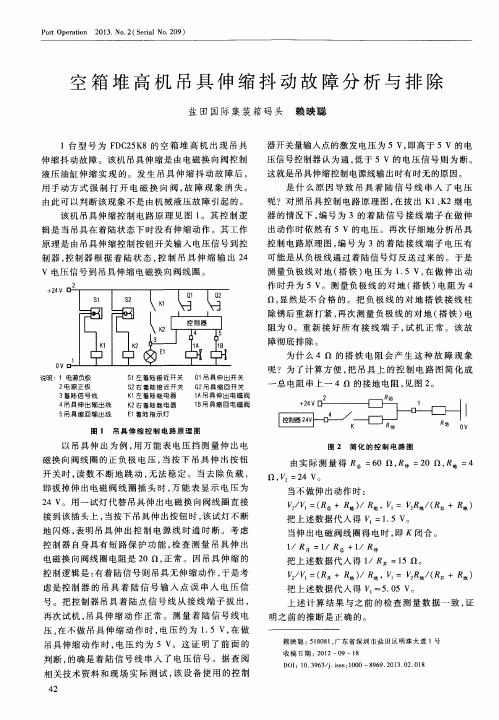

- 大小:24.00 KB

- 文档页数:3

了解这些知识,让你远离挖掘机伸缩臂故障

由于每个人接触的事情不一样,接受的知识也不一样,而且很多人也不会严格按照说明书的操作来,更何况很多东西都是没有说明书的,只能凭借自己的经验来操作,这样一来,就会出现错误的操作。

可能一些错误操作短时间内不会导致产品变成怎么样,但是时间久了就会出现难以接受的故障。

例如手机,如果长时间插着电玩或者经常玩到关机,那么这样就会使电池的健康程度大大降低,也就是充满一次电根本用不了多久,导致我们老是要插着电用,这样就会陷入恶性循环中,直到我们抛弃这台手机。

而作为机械的挖掘机伸缩臂也有规定的操作方法,操作不当同样会引发一些故障。

了解这些知识,让你远离挖掘机伸缩臂故障!

由于挖掘机伸缩臂的臂长比普通的标准臂要长,相对来说也更重,惯性更大,所以操作的过程中不能过快过急,应平稳、轻便地来操作。

第二就是配件方面,单单是挖掘机伸缩臂不能够满足人们的需求,有的人还会在前端装上挖斗,但是他们为了能够节省工作次数,特意装上大容量的挖斗,而不按出厂标准配置来,这样给挖掘机带来的伤害更大,造成的结果会得不偿失。

第三就是在作业的过程中,应使以下项目符合要求,如照明、信号及报警装置等齐全有效;燃油、润滑油、液压油符合规定;各铰接部分连接可靠;液压系统无泄露现象。

确保全部安全可靠才开始作业。

此外,挖掘机伸缩臂作业的环境比较杂乱,会导致很多杂质进到挖掘机里面,检查的时候也要把这些杂质都全部清除掉,不然就会造成卡顿。

以上就是全部关于伸缩臂错误操作的知识啦,不知道大家懂了没?。

汽车起重机吊臂伸缩机构故障检查及解决方法汽车起重机吊臂伸缩机构的常见故障:一是伸缩臂伸缩时有时会出现抖动并发出异响;二是伸缩臂有时不能回缩或伸缩臂自动下沉。

1.故障原因分析(1)平衡阀阻尼孔堵塞或平衡阀内弹簧变形。

(2)伸缩缸运行时活塞与缸筒、活塞杆与导向套之间会发出响声,且常伴有爬行和振动现象。

(3)各节伸缩臂与尼龙套之间的间隙小,箱形伸缩臂扭曲变形,挠度误差较大,伸缩臂与基本臂之间的滑块润滑不良以及滑块磨损严重等都会发出响声。

(4)钢绳伸缩系统发出响声,可能由钢绳与伸缩臂之间或滑轮与轴之间的摩擦产生。

2.检查及解决方法(1)当出现前一种故障时,应先检查上车工作油压,不加大油门操纵伸缩手柄,观察油压表,若油压上升,说明伸缩缸平衡阀阻尼孔堵塞,须拆下清洗并消除阻尼孔内的堵塞物;若油压不上升,但在加大油门时油压却能达到工作要求,则可确定是液压泵出了故障。

(2)如果上面检查都没有问题,应做单项检查,若伸缩臂伸缩时出现抖动并发出响声,首先,应检查伸缩臂与基本臂之间摩擦面的润滑情况及滑块磨损情况。

必要时应涂加黄油或更换新滑块,并调整滑块与伸缩臂之间的间隙。

其次,检查伸缩缸上的托辊滑轮是否良好,若无问题,再检查伸缩缸伸缩时有无响声、爬行或振动。

再次,如果伸缩缸正常,再检查伸缩缸上的平衡阀,若阀内弹簧疲劳变形,也会使伸缩臂产生抖动及发出响声,此时更换弹簧即可。

如果以上3项检查全部正常,最后检查钢绳伸缩系统,拆去伸臂和缩臂拉索,单独靠伸缩缸带动伸缩臂,若伸缩臂伸缩自由且无抖动或响声,当装上伸臂和缩臂拉索后再次试验伸缩时,如果伸臂出现抖动或发出响声,则原因可能出在钢绳伸缩系统。

须先检查伸臂绳或缩臂绳的长度、拉紧程度,并调节固定伸臂绳或缩臂绳的螺母,使其平衡;再检查伸臂滑轮或缩臂滑轮的润滑情况及滑轮衬套的磨损情况,适时涂加润滑脂或更换磨损的衬套;最后检查伸臂滑轮轴是否已转动,如果转动,则须加定位挡板限制其转动。

(3)若吊臂不能回缩,应先查油箱内的油量,当各个机构全部进入工作状态,同时伸缩缸全伸时,若油量不足将影响液压泵工作,使伸臂不能回缩,这时可使变幅缸回缩一下即可。

起重机吊臂伸缩时抖动的原因分析汽车起重机吊臂伸缩时容易产生抖动现象,特别是当吊臂全部伸出或向上变幅达到最高位置后,执行缩臂动作或向下变幅动作时,吊臂抖动现象更为严重,常造成被吊货物失稳,难以操控,存在安全隐患。

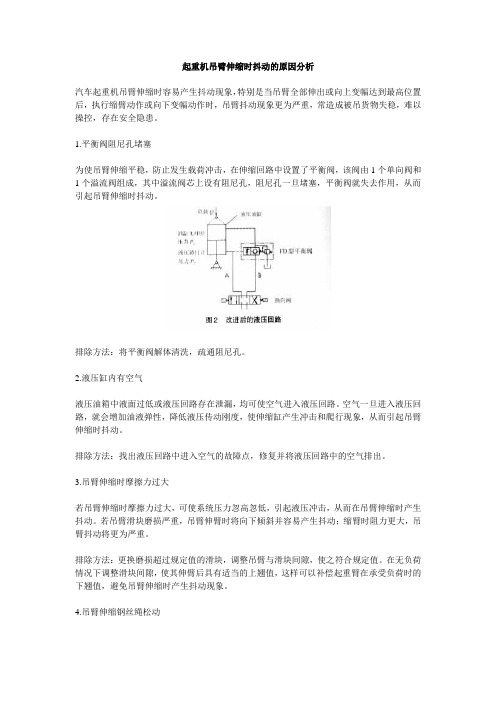

1.平衡阀阻尼孔堵塞为使吊臂伸缩平稳,防止发生载荷冲击,在伸缩回路中设置了平衡阀,该阀由1个单向阀和1个溢流阀组成,其中溢流阀芯上设有阻尼孔,阻尼孔一旦堵塞,平衡阀就失去作用,从而引起吊臂伸缩时抖动。

排除方法:将平衡阀解体清洗,疏通阻尼孔。

2.液压缸内有空气液压油箱中液面过低或液压回路存在泄漏,均可使空气进入液压回路。

空气一旦进入液压回路,就会增加油液弹性,降低液压传动刚度,使伸缩缸产生冲击和爬行现象,从而引起吊臂伸缩时抖动。

排除方法:找出液压回路中进入空气的故障点,修复并将液压回路中的空气排出。

3.吊臂伸缩时摩擦力过大若吊臂伸缩时摩擦力过大,可使系统压力忽高忽低,引起液压冲击,从而在吊臂伸缩时产生抖动。

若吊臂滑块磨损严重,吊臂伸臂时将向下倾斜并容易产生抖动;缩臂时阻力更大,吊臂抖动将更为严重。

排除方法:更换磨损超过规定值的滑块,调整吊臂与滑块间隙,使之符合规定值。

在无负荷情况下调整滑块间隙,使其伸臂后具有适当的上翘值,这样可以补偿起重臂在承受负荷时的下翘值,避免吊臂伸缩时产生抖动现象。

4.吊臂伸缩钢丝绳松动吊臂伸缩钢丝绳松动可引起吊臂抖动。

判断方法是:拆去伸缩钢丝绳,单独依靠伸缩缸带动伸缩臂,观察吊臂伸缩是否自由、有无抖动。

若无抖动,装上伸缩钢丝绳作伸缩试验,若出现抖动,则可判定是伸缩钢丝绳松动。

排除方法:先检查伸缩臂钢丝绳长度和拉紧程度,使其符合要求;再检查伸臂和缩臂滑轮的润滑情况及滑轮衬套的磨损情况,必要时添加润滑脂或更换滑轮衬套。

5.伸缩缸加工尺寸超差吊臂伸缩缸的加工尺寸如缸筒内径的圆度、圆柱度,导向套与活塞的同轴度等形位公差如果超差,会增加伸缩缸的运动阻力,从而引起吊臂伸缩抖动。

汽车起重机吊臂伸缩机构故障检查及解决方法汽车起重机吊臂伸缩机构的常见故障:一是伸缩臂伸缩时有时会出现抖动并发出异响;二是伸缩臂有时不能回缩或伸缩臂自动下沉。

1.故障原因分析(1)平衡阀阻尼孔堵塞或平衡阀内弹簧变形。

(2)伸缩缸运行时活塞与缸筒、活塞杆与导向套之间会发出响声,且常伴有爬行和振动现象。

(3)各节伸缩臂与尼龙套之间的间隙小,箱形伸缩臂扭曲变形,挠度误差较大,伸缩臂与基本臂之间的滑块润滑不良以及滑块磨损严重等都会发出响声。

(4)钢绳伸缩系统发出响声,可能由钢绳与伸缩臂之间或滑轮与轴之间的摩擦产生。

2.检查及解决方法(1)当出现前一种故障时,应先检查上车工作油压,不加大油门操纵伸缩手柄,观察油压表,若油压上升,说明伸缩缸平衡阀阻尼孔堵塞,须拆下清洗并消除阻尼孔内的堵塞物;若油压不上升,但在加大油门时油压却能达到工作要求,则可确定是液压泵出了故障。

(2)如果上面检查都没有问题,应做单项检查,若伸缩臂伸缩时出现抖动并发出响声,首先,应检查伸缩臂与基本臂之间摩擦面的润滑情况及滑块磨损情况。

必要时应涂加黄油或更换新滑块,并调整滑块与伸缩臂之间的间隙。

其次,检查伸缩缸上的托辊滑轮是否良好,若无问题,再检查伸缩缸伸缩时有无响声、爬行或振动。

再次,如果伸缩缸正常,再检查伸缩缸上的平衡阀,若阀内弹簧疲劳变形,也会使伸缩臂产生抖动及发出响声,此时更换弹簧即可。

如果以上3项检查全部正常,最后检查钢绳伸缩系统,拆去伸臂和缩臂拉索,单独靠伸缩缸带动伸缩臂,若伸缩臂伸缩自由且无抖动或响声,当装上伸臂和缩臂拉索后再次试验伸缩时,如果伸臂出现抖动或发出响声,则原因可能出在钢绳伸缩系统。

须先检查伸臂绳或缩臂绳的长度、拉紧程度,并调节固定伸臂绳或缩臂绳的螺母,使其平衡;再检查伸臂滑轮或缩臂滑轮的润滑情况及滑轮衬套的磨损情况,适时涂加润滑脂或更换磨损的衬套;最后检查伸臂滑轮轴是否已转动,如果转动,则须加定位挡板限制其转动。

(3)若吊臂不能回缩,应先查油箱内的油量,当各个机构全部进入工作状态,同时伸缩缸全伸时,若油量不足将影响液压泵工作,使伸臂不能回缩,这时可使变幅缸回缩一下即可。

吊车大臂伸缩发抖故障现象伸臂或全伸臂状态下回缩时大臂抖动。

故障分析首先,判断是全程抖动还是个别臂段抖动。

如果是全程抖动,应重点检查工作压力是否正常,伸缩平衡阀是否卡滞油缸是否爬行,如果是个别臂段抖动,应重点检查臂头滑块间隙和伸缩臂绳预紧力是否合适检查润滑、个别臂段变形情况。

故障原因1、大臂润滑不够充分2、伸缩臂绳不够松动3、大臂尾部滑块未调整好4、伸缩油缸爬行、平衡阀和系统压力调节不当。

吊车大臂伸缩发抖排故方法1、通过大臂筒体观察孔检查大臂内腔圆弧处是否润滑,无则在尾部滑块涂抹黄油做多次伸缩动作润滑大臂2、检查各节臂是否偏斜,上翘,有则先调偏、调上翘3、检查各节臂头上滑块是否过紧,调松上滑块螺栓4、调整尾部滑块间隙,伸臂发抖,则将尾部上滑块调松,缩臂发抖则将尾部上滑块调紧5、检查伸缩臂绳松紧程度,过松则带紧缩臂绳6、如仍发抖,则检查伸缩压力是否正常,尝试调节伸缩压力和徐工吊车QY主臂抖动故障排除2012-03-11 09:42:53| 分类:徐工吊车基本故障 | 标签: |举报 |字号大中小订阅故障现象:大臂伸臂发抖或缩臂抖动,或伴有响声故障分析:伸缩发抖一般是由滑块调整过紧造成;缩臂发抖一般是液压溢流阀压力偏低造成,另外,1、大臂润滑不够2、平衡阀发卡3、二次溢流阀发卡。

排故方法:1、首先,应检查伸缩臂与基本臂之间摩擦面的润滑情况及滑块磨损情况。

必要时应涂加黄油,或调整各臂头滑块与伸缩臂之间的间隙。

2、然后检查伸缩缸伸缩时有无响声、爬行或振动。

3、再检查平衡阀控油管是否有振动,清洗平衡阀,拧紧或拧松调节螺杆尝试。

4、憋压调节缩臂侧二次溢流阀,稍提高溢流压力。

5、最后检查钢绳伸缩系统,先检查伸臂绳或缩臂绳的长度、拉紧程度,并调节固定伸臂绳或缩臂绳的螺母,使其平衡。

1、主臂无伸缩动作(张强)故障分析:1、上车电路问题,系统保护了2、电磁溢流阀出问题3、双单向阀出问题排故过程:1、检查电脑,发现电路正常,电磁阀动作正常,解除电脑保护后故障依然存在。

内燃机与配件0引言汽车起重机在工程建设中发挥着重要作用,是项目施工无法替代的设备。

随着国家提出中国制造“2025”、“一带一路”等国家战略的颁布和实施,必将促进汽车起重机市场需求。

随着吊装作业的复杂工况及操纵者的需求,市场对起重机的臂长和吊载性能要求越来越高。

大部分主机生产单位都在起重机伸缩臂在强度和刚度上,进行相应的优化,采用一些新的技术来满足上述需求。

起重机臂体伸缩使用频率高,工况复杂,使得起重机伸缩臂在使用过程中容易出现一些故障。

本文主要阐述了汽车起重机伸缩臂故障排查方法,同时论述了具体的改进措施。

1汽车起重机伸缩臂常见故障和原因分析起重机伸缩臂在使用的过程中经常会出现一些问题,主要包括抖动和异响。

首先,汽车起重机伸缩臂在使用过程中会出现下沉的现象,通过原因分析可以知道,主要是因为臂体内部伸缩钢丝绳受力后发生弹性变形,或者平衡阀内泄。

其次,汽车起重机伸缩臂在运行过程中出现响动,汽车起重机每节伸缩臂和臂筒之间的间隙比较小,臂体加工误差容易导致臂体伸缩过程中,相邻臂体之间干涉摩擦,伸缩钢丝绳和伸缩臂之间出现摩擦,导致响声的出现。

为此,在使用汽车起重机伸缩臂之前需要排查故障,检查伸缩钢丝绳是否有过松现象,若发现需进行调整。

然后进行伸缩平衡阀内泄确认,可使臂体在一定角度下,打开伸缩平衡阀进油口,若进油口持续有油液流出,可判断为平衡阀内泄,此时进行平衡阀拆解清洗或更换消除故障现象。

最后,伸缩钢丝绳在使用的过程中很容易出现磨损的问题,或者在安装的过程中出现问题,使用一段时间之后,伸缩绳问题显现,直接造成钢丝绳和滑轮支架之间的接触导致钢丝绳被磨损,从而影响起重机的正常工作,而设备的维修将直接影响工程施工的顺利进行和进度,造成严重的经济损失。

在装配的过程中需要做好伸缩绳的标记工作,保证钢丝绳不会使用错误,从而避免重大质量事故的发生。

此外,伸缩钢丝绳没有润滑或润滑不当也会造成问题的出现,为此,必须保证伸缩钢丝绳的润滑,加强对不易看到和不易接近的部位的润滑,使钢丝绳表面形成一层保护膜。

伸缩臂抖动原因分析及解决措施

通过对伸缩臂抖动机理的分析,结合伸缩臂抖动相关试验,总结出可能造成伸缩臂抖动的因素,同时进一步提出相关的解决措施。

伸缩臂抖动;解决措施

背景现状

伸缩臂结构形式不仅占用空间小而且工作效率高广泛使用于各类工程车和各种专用车上,如起重机、消防车、高空作业车等。

伸缩臂运动的主要执行机构为伸缩系统,伸缩系统的性能直接决定了伸缩臂运动的平稳性和可靠性。

目前伸缩系统在运动过程中或多或少存在有冲击或抖动现象,导致臂架不能平稳运动。

抖动机理分析

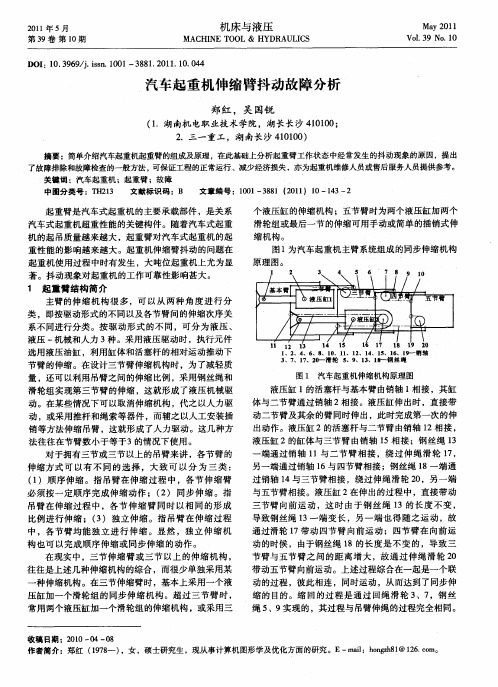

一般伸缩系统主要构成有:臂架结构(主要有三节伸缩臂或四节伸缩臂)、伸缩链条(钢丝绳)、链轮、滑块、润滑油、伸缩油缸等。

伸缩系统构成如下图所示[1]。

上图为普通伸缩臂伸缩系统的结构形式,伸缩原理为:伸缩油缸的伸缩运动带动二节臂运动,固定在二节臂上的伸缩链轮跟随二节臂运动,伸缩链条在伸缩链轮的驱动下带动三节臂运动,最终形成二节和三节臂架的同步伸缩。

在伸缩运动过程中,伸缩油缸为伸缩运动的动力单元,伸缩链条是三节臂伸缩运动的驱动单元。

四节臂的伸缩臂结构即在三节臂的基础上增加一节臂架和一套伸缩链。

结合伸缩系统的结构形式,并经过研究伸缩臂抖动的现象,最终可将该现象解释为两个振动模型:一是强迫振动模型;一是摩擦自激振动模型。

伸缩臂强迫振动模型如下图:

振动体M为末节臂架或者需要带动运动的臂端结构,激励F一部分来自底盘的振动,一部分来自链条传动产生的振动;系统刚度K和结构件刚度、液压刚度、伸缩链刚度、各装配体间的间隙等因素有关;系统阻尼和个结构件重量、摩擦系数等因素有关。

在强迫振动系统中主要影响因素有:激励大小、激励频率、系统刚度、系统阻尼等,这些因素和我们产品的底盘、结构件、配合间隙、摩擦系数等相互对应。

伸缩臂摩擦自激振动模型如下[2]:

摩擦自激振动的基本特征为:

a振动呈典型的“爬行”(粘滑)运动。

b摩擦自激振动的频率等于或接近系统的固有频率。

我们以某单位的某一型号高空车为例,计算摩擦自激励振动模型的频率:

臂架变幅角度为42°且臂架全伸时,伸缩油缸压力P=6.3MPa;

假设伸缩油缸中液压油的含气量为1%,查手册可得此时液压油的弹性模量E’=9×10?MPa;

计算液压油缸的刚度K=E’S/L=1.15×106N/M;(L为伸缩缸长度3.9m)

系统振动频率为ω= =33.2rad/s,f=ω/(2π)=5.3Hz;(M为二节臂及以上部件重量,约为1050kg)

根据现场测试该型号产品的抖动试验情况,抖动频率和计算结果频率比较吻合,由此可知伸缩臂的抖动可以用摩擦自激模型解释。

摩擦自激振动的成因包括:摩擦副动静系数不同且动摩擦系数小于静摩擦系数;传动系统刚度不足;运动速度太低;运动部件质量太大;阻尼比太小。

根据伸缩臂产品特点,我们也可将这些因素与产品上润滑、臂架结构、滑块、液压系统的等相互对应。

影响因素及改进措施

通过以上分析,可将我们产品中产生抖动的因素归结为下表

通过上表分析,影响伸缩臂抖动的实物因素最终体现为:滑块摩擦系数和润滑、臂架制作尺寸的一致性、合适的伸缩系统、稳定可靠的液压系统和底盘共振。

为了减小或消除抖动,我们可以采取如下几个措施:

a根据臂架的材质选择适合于臂架的滑块材质保证摩擦系数最小,同时在滑块和臂架的运动轨迹上保证充分的润滑以尽可能大的降低摩擦减少运动不稳定性。

b臂架结构(主要是滑块轨迹运动轨迹上)一定要通过各种工艺手段保证尺寸一致性,使滑块在运动过程中没有轨迹突变发生抖动和振动。

c选择大小合适的伸缩运动滚轮、链条(或钢丝绳)减少运动的自激励振动。

d设定合适的伸缩系统运动速度,保证该速度不与底盘发动机发生共振,产生振动或抖动。

e伸缩油缸的质量要控制,防止爬行、内泄和刚度不足产生的抖动或振动。

总结

通过以上分析,我们基本分析明确伸缩系统抖动主要由于强迫振动和自激励振动两方面原因造成,根据这两方面的原因找到具体体现在产品上的主要结构,并分析结构找到解决措施,以保证能减少或消除伸缩系统的抖动。

参考:

[1]刘永国. 汽车起重机伸缩臂回缩抖动分析.工程机械1991(11):42-44 ;

[2]吴先明,吴仁智,洪涛. 起重机伸缩机构抖动机理分析. 工程机械1997(11):14-15,28;。