矿石试样的制备方法

- 格式:docx

- 大小:16.21 KB

- 文档页数:2

书山有路勤为径,学海无涯苦作舟

贵金属矿石矿物的取样和制样

含有贵金属元素的样品在分析之前必须具备两个条件:①样品应是均匀的;

②样品应具有代表性。

否则,无论分析方法的准确度如何高或分析人员的操作如何认真,获得的分析结果往往是毫无意义的。

此外,随着科学技术的发展,贵金属资源被广泛应用于各工业部门和技术领域,由于贵金属资源逐渐减少,供需矛盾日渐突出,其价格日趋昂贵,因此对分析结果准确性的要求比其他金属要高。

为了获得准确的分析结果,贵金属试样在分析之前,取样与样品的加工,试样的分解将是整个分析工作中的重要环节。

另一方面,由于在大多数的分析方法中,获得的分析结果常常是通过与已知的标准物质的含量,包括标准溶液和标准样品进行比较获得的,因此,准确的分析结果同样也依赖于贵金属标准溶液的准确制备。

贵金属矿石矿物的取样、加工是为了得到具有较好代表性和均匀性的样品,使所测试样品中贵金属的含量能够较真实地反映原矿的情况,避免因取样而带来的误差。

贵金属在自然界中的赋存状态很复杂,又由于贵金属元素的含量较低。

故分析试样的取样量必须满足两个因素①分析要求的精度;②试样的均匀程度,即取出的少量试样中待测元素的平均含量要与整个分析试样中的平均含量一致。

实际上贵金属元素在矿石中的分布并不均匀,往往集中在少数矿物颗粒中,要达到取出的试样与总试样完全一致的要求是很难做到的。

因此,只能在满足所要求的分析误差范围内进行取样,增加取样量,分析误差可能会减小。

试样中贵金属矿物的破碎粒度与取样量有很大关系,粒度愈大,试样愈不均匀,取样量也应愈大,因此加工矿物试样时应尽可能磨细。

为了达到一定的测量精度,除满足上述取样量的条件外,还应满足测定方法的灵敏度。

浮选试验报告一、试样的采取和制备7月22号收到矿石样,将所送矿样全部细磨后,用于本次试验。

样品的各主要元素含量见表1.1。

表1.1样品各主要元素分析结果由分析结果可以看出,该矿石的有价元素是金和铜,硫含量较低,属氧化类矿石。

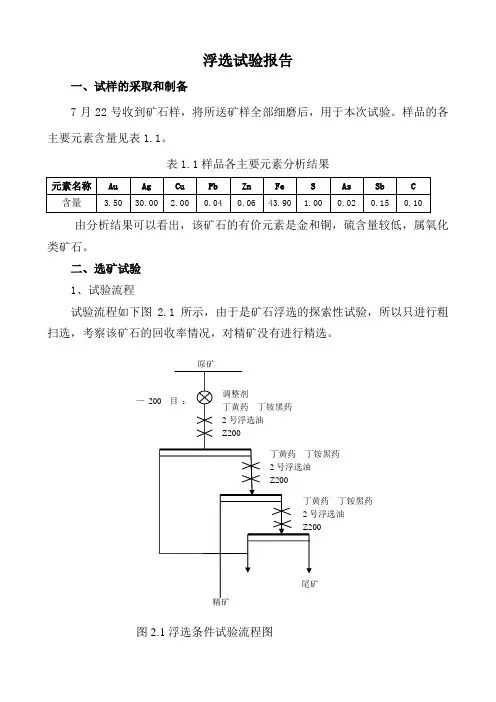

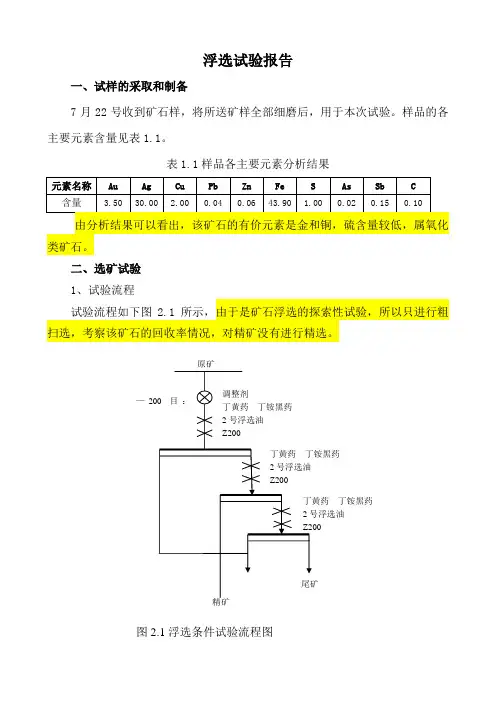

二、选矿试验1、试验流程试验流程如下图2.1所示,由于是矿石浮选的探索性试验,所以只进行粗扫选,考察该矿石的回收率情况,对精矿没有进行精选。

2、浮选过程及结果2.1药剂条件试验固定条件:浮选浓度30%,磨矿细度-200目50%,粗选黄药100g/t,黑药80g/t,2号油25 g/t,Z200 25 g/t;扫一黄药80g/t,黑药50g/t,2号油25 g/t,Z200 25 g/t;扫二黄药50g/t,黑药50g/t,2号油25 g/t,Z200 25 g/t。

并通过添加Na2S和Na2SiO3考察加不同调整剂的影响,并进行了细度为-200目50%和80%的对比试验,试验结果见表2.1。

表2.1条件试验结果通过1与2试验对比发现,加入Na2S有利于提高金浮选回收率。

通过2与3试验对比发现添加Na2SiO3,在一定程度上有提高金浮选回收率的作用,在提高铜浮选回收率方面效果不太明显。

通过1与4试验对比发现,磨矿细度由-200目50%提高到80%,金、铜的回收率都获得很大的提高,可见细度是影响该矿物回收率的主要因素,因而我们安排进一步提高磨矿细度的浮选试验。

2.1.2细度条件试验通过对调浆后检测PH可见,该矿物略显酸性,所以采用Na2CO3做调整剂。

固定条件:加Na2CO3调PH=8-9,搅4min;加Na2S 2000g/t搅30min,浮选浓度30%,粗选黄药100g/t,2号油25 g/t,Z200 25 g/t;扫一黄药80g/t,2号油25 g/t,Z200 25 g/t;扫二黄药50g/t,2号油25 g/t,Z200 25 g/t。

考察细度对浮选指标的影响,试验结果见表2.2。

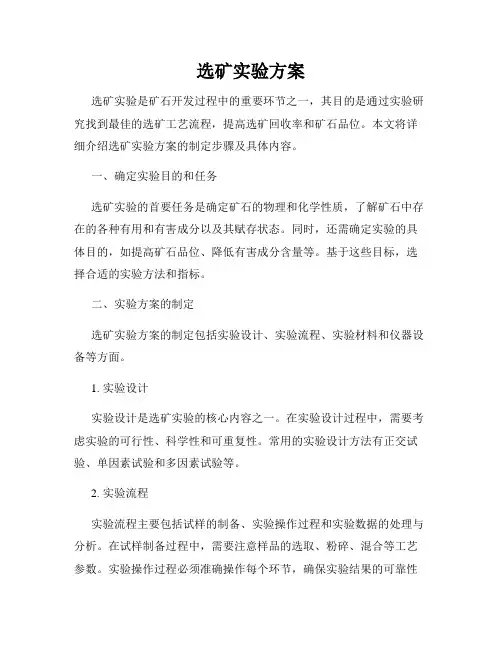

选矿实验方案选矿实验是矿石开发过程中的重要环节之一,其目的是通过实验研究找到最佳的选矿工艺流程,提高选矿回收率和矿石品位。

本文将详细介绍选矿实验方案的制定步骤及具体内容。

一、确定实验目的和任务选矿实验的首要任务是确定矿石的物理和化学性质,了解矿石中存在的各种有用和有害成分以及其赋存状态。

同时,还需确定实验的具体目的,如提高矿石品位、降低有害成分含量等。

基于这些目标,选择合适的实验方法和指标。

二、实验方案的制定选矿实验方案的制定包括实验设计、实验流程、实验材料和仪器设备等方面。

1. 实验设计实验设计是选矿实验的核心内容之一。

在实验设计过程中,需要考虑实验的可行性、科学性和可重复性。

常用的实验设计方法有正交试验、单因素试验和多因素试验等。

2. 实验流程实验流程主要包括试样的制备、实验操作过程和实验数据的处理与分析。

在试样制备过程中,需要注意样品的选取、粉碎、混合等工艺参数。

实验操作过程必须准确操作每个环节,确保实验结果的可靠性和准确性。

实验数据的处理与分析是为了从实验结果中找到关键指标和规律,评估不同工艺条件下的选矿效果。

3. 实验材料和仪器设备选矿实验中所需的材料包括原矿样品、试剂和标准物质等。

仪器设备的选择要根据实验需要和实验条件来确定,如磁选机、浮选机、鉴定仪器等。

三、实验方案的实施和结果分析在实施实验过程中,需要严格按照实验方案进行各项操作,并及时记录实验数据。

根据实验结果,进行系统的数据分析,探索选矿过程中存在的问题和潜在的解决方案。

四、实验结论和建议基于实验结果的分析,将得出选矿实验的结论和相应的建议。

结论应准确反映实验数据,建议要具有可操作性和可实施性,帮助实现选矿工艺的优化和矿石回收率的提高。

通过制定合理的选矿实验方案,并严格按照方案进行实施和分析,可以为矿石选矿工艺的优化提供科学依据。

实验方案制定时要充分考虑实际情况,并根据实验目的和任务确定合适的方案内容,以确保实验结果的有效性和可靠性。

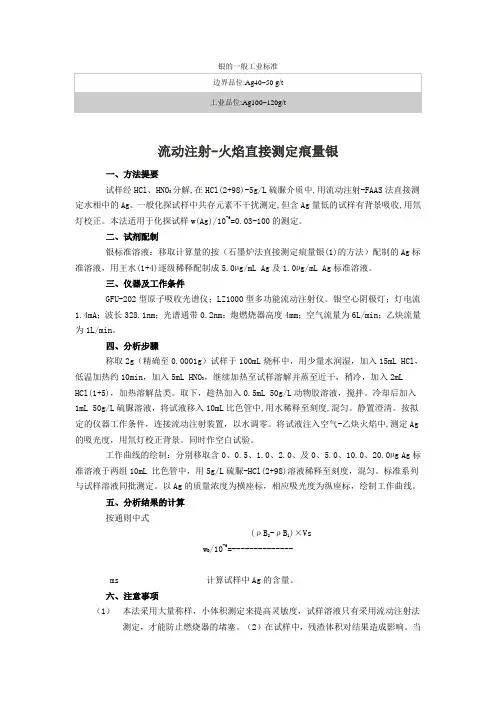

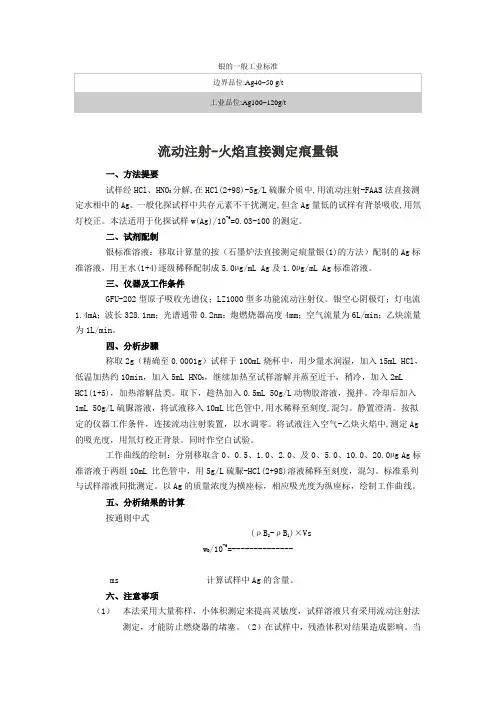

银的一般工业标准流动注射-火焰直接测定痕量银一、方法提要试样经HCl、HNO3分解,在HCl(2+98)-5g/L硫脲介质中,用流动注射-FAAS法直接测定水相中的Ag。

一般化探试样中共存元素不干扰测定,但含Ag量低的试样有背景吸收,用氘灯校正。

本法适用于化探试样w(Ag)/10-6=0.03-100的测定。

二、试剂配制银标准溶液:移取计算量的按(石墨炉法直接测定痕量银(1)的方法)配制的Ag标准溶液,用王水(1+4)逐级稀释配制成5.0µg/mL Ag及1.0µg/mL Ag标准溶液。

三、仪器及工作条件GFU-202型原子吸收光谱仪;LZ1000型多功能流动注射仪。

银空心阴极灯;灯电流1.4mA;波长328.1nm;光谱通带0.2nm;炮燃烧器高度4mm;空气流量为6L/min;乙炔流量为1L/min。

四、分析步骤称取2g(精确至0.0001g)试样于100mL烧杯中,用少量水润湿,加入15mL HCl,低温加热约10min,加入5mL HNO3,继续加热至试样溶解并蒸至近干,稍冷,加入2mL HCl(1+5),加热溶解盐类。

取下,趁热加入0.5mL 50g/L动物胶溶液,搅拌。

冷却后加入1mL 50g/L硫脲溶液,将试液移入10mL比色管中,用水稀释至刻度,混匀。

静置澄清。

按拟定的仪器工作条件,连接流动注射装置,以水调零。

将试液注入空气-乙炔火焰中,测定Ag 的吸光度,用氘灯校正背景。

同时作空白试验。

工作曲线的绘制:分别移取含0、0.5、1.0、2.0、及0、5.0、10.0、20.0µg Ag标准溶液于两组10mL 比色管中,用5g/L硫脲-HCl(2+98)溶液稀释至刻度,混匀。

标准系列与试样溶液同批测定。

以Ag的质量浓度为横座标,相应吸光度为纵座标,绘制工作曲线。

五、分析结果的计算按通则中式(ρB2-ρB1)×Vsw B/10-6=--------------ms 计算试样中Ag的含量。

浮选试验报告一、试样的采取和制备7月22号收到矿石样,将所送矿样全部细磨后,用于本次试验。

样品的各主要元素含量见表1.1。

表1.1样品各主要元素分析结果二、选矿试验1、试验流程试验流程如下图2.1所示,由于是矿石浮选的探索性试验,所以只进行粗扫选,考察该矿石的回收率情况,对精矿没有进行精选。

2、浮选过程及结果2.1药剂条件试验固定条件:浮选浓度30%,磨矿细度-200目50%,粗选黄药100g/t,黑药80g/t,2号油25 g/t,Z200 25 g/t;扫一黄药80g/t,黑药50g/t,2号油25 g/t,Z200 25 g/t;扫二黄药50g/t,黑药50g/t,2号油25 g/t,Z200 25 g/t。

并通过添加Na2S和Na2SiO3考察加不同调整剂的影响,并进行了细度为-200目50%和80%的对比试验,试验结果见表2.1。

表2.1条件试验结果通过1与2试验对比发现,加入Na2S有利于提高金浮选回收率。

通过2与3试验对比发现添加Na2SiO3,在一定程度上有提高金浮选回收率的作用,在提高铜浮选回收率方面效果不太明显。

通过1与4试验对比发现,磨矿细度由-200目50%提高到80%,金、铜的回收率都获得很大的提高,可见细度是影响该矿物回收率的主要因素,因而我们安排进一步提高磨矿细度的浮选试验。

2.1.2细度条件试验通过对调浆后检测PH可见,该矿物略显酸性,所以采用Na2CO3做调整剂。

固定条件:加Na2CO3调PH=8-9,搅4min;加Na2S 2000g/t搅30min,浮选浓度30%,粗选黄药100g/t,2号油25 g/t,Z200 25 g/t;扫一黄药80g/t,2号油25 g/t,Z200 25 g/t;扫二黄药50g/t,2号油25 g/t,Z200 25 g/t。

考察细度对浮选指标的影响,试验结果见表2.2。

表2.2条件试验结果有一定的效果,进一步提高磨矿细度有利于提高浮选回收率。

银的一般工业标准流动注射-火焰直接测定痕量银一、方法提要试样经HCl、HNO3分解,在HCl(2+98)-5g/L硫脲介质中,用流动注射-FAAS法直接测定水相中的Ag。

一般化探试样中共存元素不干扰测定,但含Ag量低的试样有背景吸收,用氘灯校正。

本法适用于化探试样w(Ag)/10-6=0.03-100的测定。

二、试剂配制银标准溶液:移取计算量的按(石墨炉法直接测定痕量银(1)的方法)配制的Ag标准溶液,用王水(1+4)逐级稀释配制成5.0µg/mL Ag及1.0µg/mL Ag标准溶液。

三、仪器及工作条件GFU-202型原子吸收光谱仪;LZ1000型多功能流动注射仪。

银空心阴极灯;灯电流1.4mA;波长328.1nm;光谱通带0.2nm;炮燃烧器高度4mm;空气流量为6L/min;乙炔流量为1L/min。

四、分析步骤称取2g(精确至0.0001g)试样于100mL烧杯中,用少量水润湿,加入15mL HCl,低温加热约10min,加入5mL HNO3,继续加热至试样溶解并蒸至近干,稍冷,加入2mL HCl(1+5),加热溶解盐类。

取下,趁热加入0.5mL 50g/L动物胶溶液,搅拌。

冷却后加入1mL 50g/L硫脲溶液,将试液移入10mL比色管中,用水稀释至刻度,混匀。

静置澄清。

按拟定的仪器工作条件,连接流动注射装置,以水调零。

将试液注入空气-乙炔火焰中,测定Ag 的吸光度,用氘灯校正背景。

同时作空白试验。

工作曲线的绘制:分别移取含0、0.5、1.0、2.0、及0、5.0、10.0、20.0µg Ag标准溶液于两组10mL 比色管中,用5g/L硫脲-HCl(2+98)溶液稀释至刻度,混匀。

标准系列与试样溶液同批测定。

以Ag的质量浓度为横座标,相应吸光度为纵座标,绘制工作曲线。

五、分析结果的计算按通则中式(ρB2-ρB1)×Vsw B/10-6=--------------ms 计算试样中Ag的含量。

金矿的化验方法一、方法提要试样经650℃灼烧,王水分解、动物胶凝聚硅酸后,用活性炭动态吸附Au,再经灰化、提取,制成HCl(1+11)溶液。

将试液吸入空气-乙炔火焰中,用AAS法测定Au的吸光度。

本法适用于岩石、矿物中w(Au)/10-6=0.05-100的测定。

二、设备及试剂配制活性炭吸附柱:将内径为35mm、高90mm的玻璃吸附柱插入抽滤筒孔中,柱内放一片外径为34mm的多孔塑料板,倾入纸浆抽滤,滤干后纸浆层厚约3-4mm,再加入活性炭与纸浆的混合物(1+2),抽滤,抽干后厚度为5-7mm视Au含量高低而使活性炭为0.5-lg)。

以水吹洗柱壁,再加一层薄纸浆。

装上布氏漏斗,在漏斗上垫两张滤纸并加入少许纸浆,备用。

活性炭及其处理:活性炭的粒度应为0.075mm。

若使用的活性炭纯度不够可分别采用如下两种方法处理:(1)将活性炭置于塑料烧杯中,加入热的40g/L NH4HF2溶液浸没活性炭,并放置48h以上,然后过滤,用HCl(1+24)洗涤8-10次,再用热水洗涤8次,放置晾干备用。

(2)将活性炭置于烧杯中、加入HC1(1+5)浸没活性炭,加热煮沸1h,再浸泡数小时后过滤,用水洗涤,反复处理数次,直至滤液不呈现Fe3+的黄色为止。

金标准贮存溶液:称取1.000g高纯Au于烧杯中,加入20mL王水,低温加热溶解,移入1000mL容量瓶中,加入80mL王水,用水稀释至刻度,混匀。

此溶液含1000µg/mL Au。

金标准溶液:移取25.0mL Au标准贮存溶液于500mL容量瓶中,加入40mL王水,用水稀释至刻度,混匀。

此溶液含50.0µg/mL Au。

三、仪器及工作条件WFX-1B型原子吸收光谱仪。

金空心阴极灯;灯电流3mA;波长242.8nm;光谱通带0.4nm;燃烧器高度6mm;空气流量7.0L/min;乙炔流量1.8L/min四、分析步骤称取10.00-30.00g试样于瓷坩埚中,从低温升至650℃灼烧2h(中途搅拌一次)。

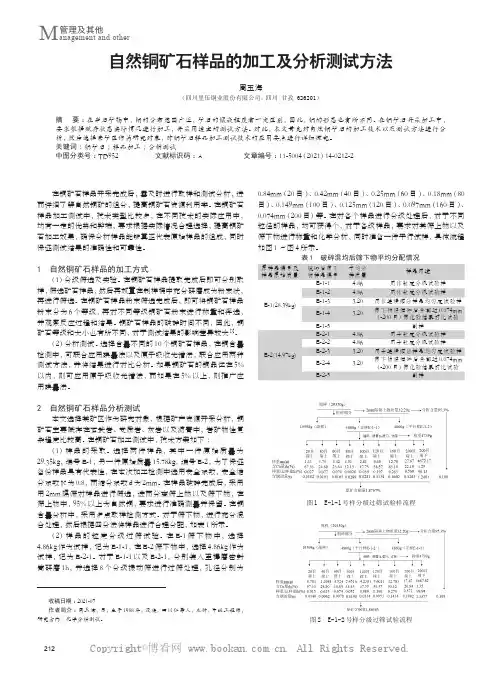

矿石可选性研究资料1、制样:将取来的原始试样经破碎、筛分、缩分等工序,分成许多单份试样, 供分析鉴定及各项实验用, 这一过程叫……。

2 试样缩分流程:反映研究前试样破碎和缩分整个程序的流程-亦即样品加工程序图。

3 制样要求:粒度和质量方面要满足实验要求,在矿物组成和工艺特性方面仍能代表原始试样。

试样的最小质量经验公式:经验公式:q = K d 2式中:q:为保证试样的代表性所必需的试样最小重量(千克);d:试样中最大块的粒度,毫米;K:与矿石性质有关的系数。

K的取值问题1)矿石中有用矿物分布的均匀程度,分布愈不均匀,K值愈大;2)矿石中有用矿物颗粒愈粗时,K值愈大;3)矿石中有用矿物含量,含量愈低,K值愈大;4)矿石中有用矿物颗粒的密度,密度愈大,K值愈大;5)试验允许误差,允许误差愈小,K值愈大。

注意如何缩分的问题1)若试样实际质量Q>2Kd2(包括等于), 则试样不须破碎即可缩分;2)若Q<2Kd2,则试样必须破碎到较小后才能缩分;3)若试样实际质量Q<Kd2,则表明试样的代表性已有问题。

4、粒度: 矿粒或矿块的大小5、粒级: 矿粒的混合物按粒度分成若干级别,这些级别叫做粒级6、粒度组成: 物料中各粒级的相对含量7、粒度分析: 测定物料的粒度组成或粒度分布以及比表面等直接或间接了解物料粒度特性的测定工作.8、用筛分的方法将物料按粒度分成若干级别的粒度分析方法,叫做筛分分析。

9、在工业生产现厂进行的矿物加工工业性试验,其试验范围主要包括单机试验、局部作业试验、全流程试验。

10、实验室连续性实验包括局部作业试验、全流程试验。

11、制备纯矿物试样,如需磨矿,一般在研钵或瓷球磨机内研磨。

12、磨矿产品考察的目的主要是考察磨矿产品中各有用矿物单体解离的情况,磨矿产品的粒度特性以及各种矿物组分在各粒级中的分布情况。

13、浮选闭路试验平衡的标志是最后几次试验的浮选产品的品位和产率大致相等。

矿石的采样方法和采样规格(1)采样、加工、化验工作是指导找矿勘探,确定矿床工业价值的重要手段。

目的是通过试样的分析,确定矿石有用组分及有害杂质的含量,圈定矿石与岩石的界限,掌握矿石质量的资料;同时可了解矿体内部与矿体与围岩间化学成分变化的规律,为总结成矿规律提供资料。

正确的采取样品、合理的加工试样、精确的分析样品成分、是完成找矿勘探任务的一项关键性工作。

当前在采样加工等工作中,缺乏经验和总结,成熟的成套的经验尚未归纳出来,今后有必要加强这方面实验方法的研究和新技术新方法的探索。

这一参考资料中所列内容,都须在工作中继续完善,根据工作对象的具体情况参考应用。

(一)决定采样方法的因素采样方法,尤其是山地工程中的采样方法,取决于地质因素与经济效果两方面:1.地质因素方面:首先要考虑到所含主要有用组份的矿物分布的均匀程度,同时兼顾所含有害组份的矿物分布状态。

矿物分布状态一般反映为各种不同的矿(岩)石结构、构造。

在有益,有害组份均匀、矿(岩)石结构、构造简单时,可选用连续拣块法;块状、细脉浸岩状矿石可选用小规格刻槽法或其他方法;组份分布不均匀时选用方格法、剥层法或全巷法等取样面积较广的方法;而某些有用矿物颗粒粗大且组分不均匀的矿石只宜用全巷法。

其次要考虑矿体的规模、产状,如矽卡岩中白钨矿矿巢,基性岩中的镍矿矿筒、矿囊等,宜用全巷法或剥层法,尤其在此类矿体。

厚度小于坑道断面时,剥层法比全巷法更为适宜,避免了围岩掺入试样内引起贫化。

2.经济效果方面:在地质效果相同的条件下,尽量选择成本低、效率高、劳动强度较轻的简单的采样方法。

此外,找矿勘探各阶段中的目的要求和技术装备状况,也是选择采样方法时应予考虑的因素。

当前分析技术正由化学分析逐步向器械分析发展,对试料重量,也由多而少,因此如何采用代表性强、采样比较简便的采样方法,是一个需要探索的新课题。

(二)各种采样方法1.目前山地工程中使用的采样方法,对山地工程中矿体揭露范围而言,有三类:(1)“线型”:包括拣块法、刻槽法、打眼法;(2)“面型”:包括方格法、刻线法及剥层法;(3)“体型”:包括全巷法、刻块法及攫取法。

矿石物质组成研究方法

物质组成是指矿石中所含的化学元素种类及其相对数量,一般用分析方法或化验手段测定。

分析法:有重量法、容量法和滴定法三种。

重量法又称为直接称重法,简便易行。

它可以准确地反映出某些矿物的质量。

但由于这种方法费时、费工,而且只能取少量样品作实验,因此不适合大规模普查。

容量法是通过称取一定体积(mL)的试样,在一定温度下,溶解后再经稀释而得到所需要浓度的溶液,然后配制成一定浓度的标准溶液,在恒温箱内进行比色,从而求得矿物的相对含量。

该法适用范围较广,操作简单、快速,也很容易做出精确结果。

原子吸收光光度法测定矿石中铁

原子吸收光光度法是一种常见的矿物分析方法,其基本原理是根据原子的特定吸收能力来测定物质中某一元素的含量。

本文重点介绍使用原子吸收光光度法测定矿石中铁的方法和步骤。

1. 样品准备

首先需要选择合适的矿石样品,并从中取出一定数量的试样。

试样应进行充分研磨,使其粒度尽可能细小。

同时还需进行化学预处理,将矿石中的杂质去除,使得样品中只含有需要测定的元素。

2. 标准曲线制备

接下来需要制备一系列已知浓度的标准溶液,即标准曲线。

这些标准溶液的浓度应该覆盖待测元素的整个浓度范围。

例如,如果需要测定矿石中铁的含量,则可以准备一系列不同浓度的Fe标准溶液。

3. 原子吸收光光度测定

接下来可以进行原子吸收光光度测定。

首先需要取少量样品,加入一定量的稀释液中稀释,使得其浓度处于标准曲线中。

然后将待测样品溶液喷入原子吸收光光度仪中,蒸发后原子吸收器中的铁原子会吸收特定波长的光线,光线的强度会随着铁原子的浓度而变化。

仪器将检测到这些光线的强度,然后与标准曲线相对比,计算出样品中铁的浓度。

4. 计算结果

最后,根据计算公式计算出矿石中铁的含量。

由于原子吸收光光度法是一种高精度、高准确度的分析方法,因此得出的结果十分可靠。

同时,在进行实验的过程中还需要注意一些细节问题,如样品的保存和运输、试样的稀释比例、光谱仪的选择和标定等等。

总之,使用原子吸收光光度法测定矿石中铁的方法和步骤包括样品准备、标准曲线制备、原子吸收光光度测定和结果计算。

只要按照正确的实验流程进行操作,得到的结果一定是十分准确可靠的。

矿石试样的制备方法

本方法规定了矿石样的制备及加工方法.

本方法适用与铁矿石、矿粉、铁精粉等分析试样的制备.

根据试样的不同粒度,选择进行破碎并依次混匀、缩分、干燥、研磨,加工成具有代表性的分析样品.

设备、工具

1.破碎机

规格:a、粗碎(100×150mm颚式破碎机)用于将60mm试样破碎到25mm以下;

b、中碎(100×60mm颚式破碎机)用于将45mm试样

破碎到6mm以下;

c、细碎(Ф200×125mm对辊破碎机)用于将6mm试样破碎到2mm以下;

d、粉碎(Ф175圆盘粉碎机、封闭式罐式研磨机)用于将2mm试样破碎到0.125mm 以下;

2.干燥箱.配有自动控温系统,温度恒控在105-110℃.

3.筛子.

常用标准筛号与孔径

筛目

孔径

网号

160目

0.090

009

120目

0.125

0125

80目

0.180

018

4.缩分台、分样铲、盛样盘、毛刷等.

四.制备步骤

1.试样粒度≤60mm时,经过粗碎使其粒度≤25mm;

试样粒度≤45mm时,经过中碎使其粒度≤6mm以下;

试样粒度≤10mm时,经过细碎使其粒度≤2mm以下;

2.将粒度在2mm以下的试样充分混匀后,缩分成适量,放入干燥箱内,在温度控制在105+2℃的恒温状态下(低于品质变化的温度),干燥1小时.

3.从干燥箱中取出试样,在Ф175圆盘粉碎机中或研磨机中粉碎至规定的试样最终粒度.

五.附注

1.需要选择多次破碎且试样量较大时,应当充分混匀,缩分后选择下一破碎,不得任意取舍.

2.破碎时,如果试样明显潮湿影响加工,可将试样在低于品质变化的温度下干燥至不影响加工.

3.试样的缩分

将原始试样或中间试样缩减至少量具有代表性的分析试样的作业称为缩分。

常用的有二分器缩分法、网格缩分法、圆锥四分法。

常用缩分经验公式:Q=kda

式中:Q-试样质量,Kg;

d-试样最大粒度,mm;

k-系数(铁矿样一般取k为0.06),取决于物料的粒度和特性;

a-指数(一般取a为2)缩分后试样质量应大于Q值才有代表性。