1、2、11高炉焖炉开炉总结

- 格式:doc

- 大小:287.00 KB

- 文档页数:12

开炉工作总结

在工作中,开炉是一个非常重要的环节。

开炉工作的质量直接影响着生产效率和产品质量。

因此,对开炉工作进行总结,不仅可以发现问题,还可以找到改进的方向,提高工作效率。

首先,开炉前的准备工作非常关键。

在开炉之前,需要对设备进行检查,确保设备运行正常。

同时,还需要准备好所需的原材料和工具,以及制定好详细的开炉计划。

只有做好了充分的准备工作,才能保证开炉工作的顺利进行。

其次,开炉过程中需要严格按照操作规程进行操作。

在操作过程中,要注意安全第一,严格遵守操作规程,确保操作的准确性和规范性。

同时,要密切关注设备运行情况,及时发现并处理设备运行中的问题,确保开炉过程的安全顺利进行。

最后,开炉后的工作总结也非常重要。

在开炉结束后,需要对开炉过程进行总结,发现问题,找出原因,并及时采取改进措施。

只有通过总结,才能不断提高开炉工作的质量和效率。

总之,开炉工作总结是一个非常重要的环节。

通过总结,可以不断发现问题并加以改进,提高工作效率和产品质量。

因此,我们应该重视开炉工作总结,不断完善和提高开炉工作的质量和效率。

高炉工作总结高炉工作总结202*年上半年工作总结202*年上半年,我在各位领导及同事们的关心与帮助下完成了各项工作,在思想觉悟方面有了更进一步的提高,为了更好的做好以后的工作,现将上半年工作总结报告如下:一、遵守车间规章制度,加强横班管理。

我热衷于本职工作,严于律己,遵守各项厂规厂纪,宽以待人,对横班内的违规违纪进行说服教育,认真组织班前、班后会,认真学习公司下发的各项文件并做好传达,加强班组建设。

二、加强学习,提高理论水平。

利用业余时间学习高炉冶炼理论知识,结合网络,了解其他企业的高炉生产情况和先进技术。

向车间前辈虚心请教,学习他们在工作中积累的丰富经验。

在车间领导的组织和安排下,年初两个月参与编写了《高炉生产技术实用手册》,实现了“理论-实践-理论”,理论知识得到了细化,同时也发现了自己的不足。

三、端正工作态度,提高业务水平。

自二月份重新回到班组,深知分厂和车间领导对我们的培养,更能知道自己工作能力的不足,自己的工作态度有了很大的改变,信心、细心、用心,工作积极性有了很大的提高,一心想着高炉,真正的能把高炉稳定顺行放在第一位,从未有过的责任心充斥着自己。

在过去的工作中得到了一些体会,工作能力还有很大的不足,我感觉在工作中心态很重要,工作要有激情,保持阳光的微笑,拉近人与人之间的距离,保持愉悦的心态,积极的思想和、平和的心态才能促进工作进步和工作的顺利,在以后的工作中,低调做人,寻找自己的不足,多向别人学习,用知识武装自己,争取更大的进步。

扩展阅读:202*年高炉车间工作总结202*年高炉车间工作总结202*年,面对入炉矿综合品位下降、4#高炉炉役后期的生产、5#高炉炉况差、生产困难、年度检修推迟及焖炉检修时间长等一系列问题,高炉车间勇于迎难而上,积极采取措施应对。

在公司、分厂两级职代会精神指导下,围绕年初设定的奋斗目标,统筹兼顾,合理调配各种可利用资源,强化各项基础管理,并坚持以安全生产为核心,科学炼铁,工艺上以炉况稳定顺行为基础,通过采取合理奖惩机制,调动广大员工的积极性,充分发挥各岗位人员尤其是技师、工程技术人员等的聪明才智,群策群力,别开生面地开展各项技术攻关,严把重要关口,重点突破。

年终总结2011年马上就要过去了,这一年对我们每一名负责维护高炉的职工而言,是艰苦的一年,是不平凡的一年。

两座高炉在今年持续低产,尤其是一号高炉,生产更是处于低点,不能完成生产任务。

无论是生产岗位工人,还是我们维护人员都面临着巨大的压力。

但是我们并没有因此而懈怠,而是更加积极的投入到我们的工作中。

在京唐公司的正确决策下以及事业部领导的关怀带领下,我们对我们所维护的设备进行全面的检查,按照“精细化管理,预防性维护”的要求做好日常的维护工作。

并且积极配合生产查找高炉问题,并做出一系列的改造。

积极的查找设备隐患并对隐患积极治理。

在今年九月份,高炉终于完成任务,恢复产量。

但我们并没有松懈,在这个基础上,更好的做好我们的工作,保证自动化设备的稳定运行。

一、安全工作及各项规章制度执行情况在安全工作上面高炉严格执行各项规章制度,遵守各项安全规程,每天在班前会上组织职工对规章制度进行学习并抽考,学习《历时上的今天》,使每名职工不仅对安全规程熟记,并能在生产工作的高度注意。

通过学习以前的事故案例,从中吸取经验教训。

在检修过程中制定相应的临时安全措施,并由生产科签字盖章,在检修前组织职工学习,坚决做到没有措施不施工。

在每周一都要进行安全活动,保证活动时间达到一小时,在安全活动会上从安全员到班长分别针对上周的情况进行安全总结,根据本周的工作情况进行安全部署,在季节变换时也会作出相应的安排,如在雨季会提醒职工注意防触电、防雷击工作,在冬季会提醒职工注意冬季五防工作,并在最后组织全体职工发言讨论。

除周会外,班组每天也会在班前会上针对当天的工作安排进行安全方面的部署。

在安全生产月高炉职工通过制作板报对安全进行宣传,11月制作消防板报,积极宣传消防安全知识。

高炉班通过这一系列的工作保证高炉班全体人员在2011年未发生任何安全事故。

二、全年设备运行情况。

高炉自动化设备全年运行稳定,按照计划开展点检定期工作,做好基础工作。

高炉全年自动化设备共发生三起影响生产的故障:2011年5月11日1#高炉上料仓下发生掉电,所有称重显示全无,导致高炉减风5000m3/min,影响时间77分钟。

开炉工作总结

在经历了一段时间的紧张工作后,我们终于迎来了开炉的时刻。

在这段时间里,我们团队经历了许多挑战和困难,但也取得了许多成绩和进步。

现在,让我们来总结一下这段时间的工作,回顾一下我们所取得的成绩和经验。

首先,我们在开炉工作中取得了一定的进步。

我们团队克服了种种困难,如原

材料供应不足、设备故障等问题,保证了开炉工作的顺利进行。

我们不断优化工艺流程,提高了生产效率,降低了生产成本,使产品的质量得到了提升。

这些进步的取得离不开团队成员们的辛勤付出和团结合作,他们在工作中展现出了团队精神和责任感。

其次,我们在开炉工作中积累了许多宝贵的经验。

我们发现了一些问题和不足

之处,并及时进行了改进和调整。

我们学会了如何更好地协调各项工作,如何更好地管理生产过程,如何更好地应对突发情况。

这些经验的积累为我们今后的工作提供了宝贵的参考和借鉴。

最后,我们在开炉工作中也发现了一些需要改进的地方。

比如,我们在原材料

采购和库存管理方面还存在一些问题,需要进一步完善。

我们在设备维护和保养方面也需要加强,以确保设备的稳定运行。

我们还需要加强团队成员的培训和技能提升,以提高整个团队的综合素质。

总的来说,开炉工作虽然取得了一些成绩和进步,但也存在一些不足和问题。

我们要继续努力,不断提高自身的工作能力和团队的整体素质,为未来的工作打下坚实的基础。

相信在大家的共同努力下,我们一定能够取得更好的成绩和更大的进步。

千里之行,始于足下。

高炉工作总结本次高炉工作期间,我主要负责高炉的生产过程控制和技术监督工作。

通过这段时间的工作,我学到了很多知识,锻炼了自己的实际操作能力和沟通能力。

首先,在高炉生产过程控制方面,我学会了如何根据生产情况进行炉况调整。

对于不同的原料成分和生产要求,我能够合理地调整高炉的风速、给料量和温度等参数,保证高炉的正常运行。

同时,我也学会了如何根据炉内的温度和压力变化,及时进行炉况分析,判断高炉的运行状态,及时采取措施,避免发生异常情况。

其次,在技术监督方面,我加强了对高炉参数的监测和数据分析能力。

我学会了使用各种仪器对高炉的温度、压力、氧含量等参数进行测量和监测,并能够正确地记录和分析这些数据,为高炉的调整和优化提供参考依据。

同时,我还能够对高炉的炉渣进行样品分析,判断炉渣的成分和性质,以及对炉渣在高炉中的作用进行评估。

此外,在工作中我也加强了与其他部门的协作和沟通能力。

高炉作为一个复杂的系统,需要各个部门的协调配合才能正常运行,所以我必须与其他部门的人员进行良好的沟通和协作。

在与其他部门的交流中,我能够清楚地表达自己的意见和观点,并能够听取和接受其他人的建议和意见,与他们一起解决问题,共同推动高炉工作取得良好的效果。

最后,我还加强了个人的安全意识和责任心。

高炉工作环境复杂,存在一定的安全风险,所以我时刻牢记安全第一的原则,严格遵守各项操作规程和安全操作流程,保障自己和他人的安全。

同时,我还能够积极提出改进和优化的建议,为高炉的安全生产做出积极的贡献。

第1页/共2页锲而不舍,金石可镂。

通过这段时间的工作,我在高炉生产过程控制和技术监督方面取得了不错的成绩,也收获了很多经验和教训。

我将继续努力学习和提高自己的专业知识和技能,为高炉工作的进一步发展做出更大的贡献。

开炉工作总结

在过去的一段时间里,我们团队一直在进行开炉工作,为了总结这一阶段的工作成果和经验教训,我特别撰写了这篇总结报告。

首先,我们在开炉工作中取得了一些显著的成绩。

通过团队成员的共同努力,我们成功完成了项目的开炉阶段,实现了产品的初步上线。

在这个过程中,我们克服了种种困难和挑战,包括技术难题、人员配备、时间压力等,最终取得了令人满意的成果。

其次,我们也积累了一些宝贵的经验教训。

在开炉工作中,我们发现了一些不足之处,比如沟通不畅、任务分配不清等问题,这些都给项目带来了一定的影响。

但通过总结经验,我们已经开始采取一些改进措施,以确保下一阶段工作的顺利进行。

最后,我想强调团队合作的重要性。

在开炉工作中,团队成员之间的密切合作起到了至关重要的作用。

正是因为大家齐心协力、相互支持,我们才能够克服重重困难,取得了成功。

总的来说,开炉工作虽然取得了一些成绩,但也暴露了一些问题。

我相信通过团队的不懈努力和不断改进,我们一定能够在接下来的工作中取得更好的成绩。

希望我们能够继续保持团结合作的精神,共同努力,为项目的成功发展而努力!。

1#高炉封炉和开炉操作总结因热风炉检修需要,1#高炉于6月10日8:37进行休风封炉,经过55小时的检修,于6月12日15:30开始送风。

现将本次封炉及复风操作总结如下:一、封炉前准备:1、封炉前三天加强铁口管理和维护,确保铁口深度在1.9m以上;以便封炉时出尽渣铁;2、封炉前三天适当发展边缘气流,【Si】按0.4%-0.7%控制,确保炉况顺行,同时使用8%的加拿大球团,提高铁水含Mn量,有利于封炉后的开炉;3、封炉前两天停用焦丁、三级焦,申请使用1080一类专用焦,焦炭负荷逐步退至3.0,并要求提高烧结矿中的MgO;4、全面检查高炉冷却系统有无漏水情况,确保不向炉内漏水,损坏的冷却壁设备要在减风时关闭,同时把漏水管进水拆除;5、确定封炉料为:烧结矿70%+22%球团+萤石150kg+硅石150kg,矿批12t/批,焦批4900kg,封炉料焦比1.23t/t,炉渣碱度1.06核料;二、高炉封炉及封炉后的操作:1、封炉操作:根据热风炉检修需要,热风炉定于6月10日5:00开始停烧,而高炉休风封炉定于8:00-9:00之间,考虑到热风炉停烧后风温下降因素,6月10日夜班接班后加入轻料500*15批,并于4:30上封炉料,最好一炉铁口进行大喷后于8:37进行休风封炉,休风后观察料线:北1.25m,南2.0m;2、封炉后操作:休风后立即组织炉前工堵风口,在卸下直吹管,再用炮泥堵完全被风口后用黄油堵严全部风口,并且用黄沙推好堵实,弯头上好后用炮泥堵实,严禁漏风;3、封炉后检查工作:要求工长、看水工每隔2小时检查一次风口是否严密,有无向炉内进风等现象,发现问题及时封堵;三、开炉准备:1、烘热风炉拱顶温度至1000度以上;2、利用1#、2#、3#、12#、13#、14#风口送风,用炮泥将其余8个风口堵死,不允许送风后自动吹开,复风前2小时组织人员拆除风口、弯头堵泥,安装好直吹管;四、开炉操作:1、复风时各参数选择:【Si】按1.2-1.5%控制,炉渣碱度按1.06控制,矿批6t/批,H:2.51;2、6月12日15:30准备完毕开始送风,送风风量726m3/min,热压98kpa,风温全送(676度),加入空焦3批(7350t),20:00出第一炉铁,【Si】2.0%,【S】0.024%,出完铁先捅开#、10#风口,并引煤气入网,矿批逐步扩至7-8t,并加H80kg,料制O33C332292,探尺行走困难,顶温偏高,需炉顶打水控制,通过观察风口,发现风口工作不均匀,1#、14#风口发暗,挂渣,其余送风风口较为正常,同时铁水温度偏低(物理热:1305度),风温偏低(24:00:810度),特加入5K+5H+3K+5H+2K+5H+1K组合焦,-H200,期间还按照5H+1K 的顺序直至炉缸物理热正常为止,并且减风至热压70kpa,风量650m3/min,缩矿7t,料制O28C28,6月13日1:30捅开6#、8#风口,6:出铁,观察炉渣颜色呈白色,石头渣,碱度高,炉内将R0.04,停用联球,全部使用加球,提高铁水Mn含量。

摘要:作为一名高炉炉前操作工,我深知责任重大。

以下是我在过去一段时间内的高炉炉前工作总结,旨在回顾经验,查找不足,为今后的工作提供借鉴。

正文:自进入高炉炉前工作岗位以来,我始终秉持着敬业、严谨的工作态度,认真学习相关理论知识,努力提高自己的实际操作技能。

以下是我对这段时间工作的总结:一、理论知识学习1. 熟悉了高炉的基本构造、工作原理和操作流程,掌握了高炉冶炼的基本工艺。

2. 学习了高炉冶炼过程中常见的故障及处理方法,为应对突发状况打下了基础。

3. 熟悉了相关安全操作规程,确保了生产过程中的安全。

二、实际操作技能1. 在师傅的指导下,熟练掌握了高炉炉前各项操作,如加料、出铁、探尺等。

2. 严格遵循操作规程,确保生产过程安全、稳定。

3. 在实际操作中,注重观察高炉运行状态,发现问题及时上报,确保生产顺利进行。

三、团队协作1. 与同事保持良好的沟通,共同解决生产过程中遇到的问题。

2. 积极参与团队活动,提高团队凝聚力。

3. 遵守团队纪律,服从领导安排,确保各项工作任务按时完成。

四、工作亮点1. 通过不断学习,自己的操作技能得到了显著提高,得到了领导和同事的认可。

2. 在生产过程中,及时发现并解决了多项潜在的安全隐患,避免了事故的发生。

3. 积极参与技术改造,提高了生产效率。

五、不足与改进1. 在理论知识方面,仍需进一步深入学习,提高自己的理论素养。

2. 在实际操作中,还需加强细节把握,减少人为因素的影响。

3. 在团队协作方面,要更加注重与同事的沟通,提高团队整体执行力。

总结:在今后的工作中,我将继续努力学习,不断提高自己的业务水平,为我国高炉冶炼事业贡献自己的力量。

同时,我会以此次工作总结为契机,认真查找不足,不断改进,为实现我国高炉冶炼技术的持续发展贡献自己的一份力量。

一、前言自本年度以来,我单位高炉生产团队在上级领导的正确指导和全体员工的共同努力下,按照高炉生产目标和要求,紧紧围绕安全生产、节能减排、技术改造等方面开展工作。

现将本年度高炉工作总结如下:一、安全生产方面1. 严格执行安全生产规章制度,加强安全教育培训,提高员工安全意识。

2. 定期对高炉及配套设施进行安全检查,及时发现并排除安全隐患。

3. 加强应急管理,完善应急预案,提高应对突发事件的能力。

4. 本年度高炉生产未发生重大安全事故,实现了安全生产目标。

二、生产运行方面1. 优化高炉操作工艺,提高高炉利用系数,降低焦比,提高铁水产量。

2. 加强高炉炉况管理,确保高炉稳定顺行。

3. 严格控制高炉生产成本,降低生产成本,提高经济效益。

4. 本年度高炉铁水产量达到预定目标,焦比降低,各项指标均达到预期效果。

三、节能减排方面1. 加强能源管理,提高能源利用率,降低能源消耗。

2. 推广使用清洁能源,减少污染物排放。

3. 本年度高炉生产能耗较去年同期降低5%,污染物排放量减少10%。

四、技术改造方面1. 对高炉设备进行技术改造,提高设备运行效率。

2. 加强技术创新,提高生产技术水平。

3. 本年度完成高炉设备改造项目2项,提高高炉生产效率。

五、存在问题及改进措施1. 存在问题:部分员工对安全生产意识不足,存在侥幸心理。

改进措施:加强安全生产教育培训,提高员工安全意识,严格执行安全生产规章制度。

2. 存在问题:高炉生产过程中存在一定程度的能源浪费。

改进措施:加强能源管理,提高能源利用率,降低能源消耗。

3. 存在问题:高炉生产过程中存在一定的技术难题。

改进措施:加大技术创新力度,提高生产技术水平,解决生产过程中的技术难题。

六、总结本年度高炉生产团队在全体员工的共同努力下,圆满完成了各项生产任务,实现了安全生产、节能减排、技术改造等目标。

在今后的工作中,我们将继续发扬优点,改进不足,为我国高炉生产事业做出更大的贡献。

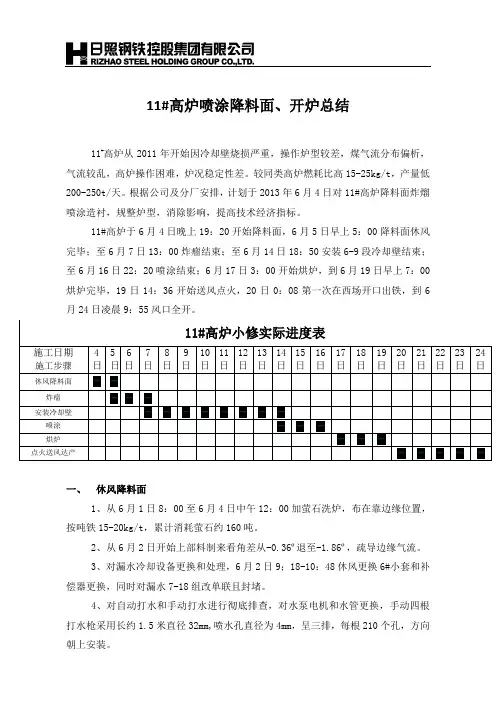

11#高炉喷涂降料面、开炉总结11#高炉从2011年开始因冷却壁烧损严重,操作炉型较差,煤气流分布偏析,气流较乱,高炉操作困难,炉况稳定性差。

较同类高炉燃耗比高15-25kg/t,产量低200-250t/天。

根据公司及分厂安排,计划于2013年6月4日对11#高炉降料面炸熘喷涂造衬,规整炉型,消除影响,提高技术经济指标。

11#高炉于6月4日晚上19:20开始降料面,6月5日早上5:00降料面休风完毕;至6月7日13:00炸瘤结束;至6月14日18:50安装6-9段冷却壁结束;至6月16日22:20喷涂结束;6月17日3:00开始烘炉,到6月19日早上7:00烘炉完毕,19日14:36开始送风点火,20日0:08第一次在西场开口出铁,到6月24日凌晨9:55风口全开。

一、休风降料面1、从6月1日8:00至6月4日中午12:00加萤石洗炉,布在靠边缘位置,按吨铁15-20kg/t,累计消耗萤石约160吨。

2、从6月2日开始上部料制来看角差从-0.36º退至-1.86º,疏导边缘气流。

3、对漏水冷却设备更换和处理,6月2日9;18-10:48休风更换6#小套和补偿器更换,同时对漏水7-18组改单联且封堵。

4、对自动打水和手动打水进行彻底排查,对水泵电机和水管更换,手动四根打水枪采用长约1.5米直径32mm,喷水孔直径为4mm,呈三排,每根210个孔,方向朝上安装。

5、休风前1天,以保铁水物理热大于1485℃为主,生铁硫大于0.020%,保证渣铁流动,休风前铁水成分如下表:6、按照计划19:20停止上负荷料,开始打水降顶温降料面,在打水降料面过程中共上了两车打水焦炭(每车5吨)降顶温,累计加盖面焦约40吨。

累计爆震6次。

从停止上料前出完的一炉铁到休风,炉内负荷料的理论铁量为385吨,实际出铁380吨。

7、休风前最后一炉开口机角度由10度提高到12度。

降料面时各参数如下:11#高炉降料面停炉后,结瘤位置主要在西南和东南以及正北方向三个方向,主要在9-11段位置,利用一天半时间,累计放25炮,彻底炸干净。

千里之行,始于足下。

高炉工作总结在过去的一段时间内,我始终在一家钢铁公司担当高炉工作。

在这段时间里,我积累了丰富的工作阅历,并取得了肯定的成果。

下面是我的工作总结,以供参考。

首先,我在高炉操作方面取得了长足的进步。

高炉操作是一项技术性较强且具有肯定风险的工作,需要操作人员具备扎实的理论学问和丰富的实际操作阅历。

通过不断学习和实践,我把握了高炉的工作原理、操作流程和平安规范,能够独立完成日常操作任务。

在高炉操作过程中,我严格遵守规章制度,保证了工作过程的平安和稳定。

同时,我还利用自己的创新思维,提出了一些改进措施,如调整炉渣配方和优化喷煤技术,有效提高了高炉的生产效率和产品质量。

其次,我在高炉维护和故障排解方面也有肯定的力量。

高炉作为重要的生产设备,需要定期进行维护和保养,以保证其正常运转。

在工作中,我认真负责地完成了各项维护工作,并准时处理了一些常见的故障,如渣口堵塞、风口堵塞等。

通过这些工作,我不仅提高了自己的修理技术,还削减了停产时间,提高了生产效率。

第三,我留意团队合作和沟通。

作为高炉工作人员,我们需要与其他部门和同事亲密协作,共同完成工作任务。

在工作中,我与其他同事保持良好的沟通和协作,准时共享信息和资源,解决了一些工作中的协调问题。

我认为,一个团队的成功离不开成员之间的相互支持和合作。

通过团队合作,我们不仅提高了工作效率,还提高了团队的分散力和战斗力。

第四,我留意学习和自我提升。

高炉工作是一项需要持续学习和进步的工作,技术不断更新和进展,我们需要不断学习新学问和把握新技术。

在这段时第1页/共2页锲而不舍,金石可镂。

间里,我主动参与了一些相关的培训和学习,乐观学习新学问和技能。

我还与一些行业内的专家和同行进行沟通和学习,不断提高自己的专业水平和工作力量。

通过这些学习和自我提升,我不仅提高了自己的工作力量,还为公司的进展做出了一些贡献。

综上所述,我在高炉工作中取得了肯定的成果,能够独立完成日常操作任务,具备肯定的维护和故障排解力量,留意团队合作和沟通,同时留意学习和自我提升。

开炉炉工作总结

在工业生产中,开炉炉是一个非常重要的环节,它直接关系到生产线的正常运转和产品的质量。

为了确保开炉炉工作的顺利进行,我们需要对开炉炉的工作进行总结和分析,以便不断改进和提高工作效率。

首先,开炉炉工作总结需要对炉子的操作进行详细的记录和分析。

包括炉子的开启和关闭时间、温度的控制情况、燃料的使用情况等。

通过对这些数据的统计和分析,可以找出炉子操作中存在的问题和不足之处,为改进工作提供依据。

其次,开炉炉工作总结还需要对炉子的维护和保养进行总结。

炉子是一个长期运转的设备,需要定期进行检修和维护,以确保其正常运转。

通过对维护和保养工作的总结,可以找出存在的问题和改进的空间,为提高炉子的使用寿命和减少故障提供参考。

另外,开炉炉工作总结还需要对炉子的安全生产进行总结。

炉子是一个高温高压的设备,操作人员需要严格遵守操作规程,做好安全防护工作。

通过对安全生产工作的总结,可以找出存在的安全隐患和不规范操作,为加强安全生产工作提供依据。

总之,开炉炉工作总结是一个非常重要的工作,它可以帮助我们发现问题、改进工作,提高生产效率和产品质量。

我们应该重视开炉炉工作总结,不断完善和改进工作,为企业的发展和进步做出贡献。

一、前言随着我国经济的快速发展,能源需求不断增长,煤气锅炉作为一种高效、清洁的能源设备,得到了广泛应用。

为了确保煤气锅炉安全、稳定、高效地运行,我们于近期对一台煤气锅炉进行了开炉工作。

现将本次开炉过程及总结如下:二、开炉准备1. 设备检查:对煤气锅炉及其辅助设备进行全面检查,确保设备完好,无漏油、漏气现象。

2. 燃气管道检查:检查燃气管道是否畅通,是否存在腐蚀、泄漏等问题。

3. 电气设备检查:检查电气设备是否正常运行,绝缘性能良好。

4. 水处理设备检查:检查水处理设备是否正常工作,水质是否符合要求。

5. 人员培训:对操作人员进行开炉前培训,确保操作人员熟悉设备性能、操作规程和安全注意事项。

三、开炉过程1. 启动设备:按照操作规程,启动煤气锅炉及其辅助设备,确保设备正常运行。

2. 燃气调整:根据负荷需求,调整燃气供应量,使锅炉燃烧稳定。

3. 水位控制:监控锅炉水位,确保水位在合理范围内,避免缺水或溢水。

4. 水质监测:定期监测水质,确保水质符合要求。

5. 检查运行参数:监控锅炉运行参数,如压力、温度、流量等,确保锅炉运行在安全范围内。

6. 安全检查:定期进行安全检查,发现安全隐患及时处理。

四、开炉总结1. 成功启动:经过精心准备和操作,本次开炉工作顺利完成,锅炉成功启动并稳定运行。

2. 运行稳定:锅炉在运行过程中,燃烧稳定,各项参数均符合要求,达到了预期效果。

3. 安全生产:在开炉过程中,严格遵守操作规程,确保了安全生产。

4. 优化操作:通过本次开炉,操作人员对设备性能和操作规程有了更深入的了解,为今后的运行提供了宝贵经验。

5. 存在问题及改进措施:(1)部分设备老化:部分设备存在老化现象,建议进行更换或维修,以提高设备性能。

(2)水质处理效果有待提高:水质处理效果不理想,建议优化水处理方案,确保水质符合要求。

(3)操作人员技能水平有待提高:部分操作人员对设备性能和操作规程掌握不熟练,建议加强培训,提高操作人员技能水平。

2023年高炉年度总结(精选5篇)(经典版)编制人:__________________审核人:__________________审批人:__________________编制单位:__________________编制时间:____年____月____日序言下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!并且,本店铺为大家提供各种类型的经典范文,如职场文书、公文写作、党团资料、总结报告、演讲致辞、合同协议、条据书信、心得体会、教学资料、其他范文等等,想了解不同范文格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!Moreover, this store provides various types of classic sample essays for everyone, such as workplace documents, official document writing, party and youth information, summary reports, speeches, contract agreements, documentary letters, experiences, teaching materials, other sample essays, etc. If you want to learn about different sample formats and writing methods, please pay attention!2023年高炉年度总结(精选5篇)总结的选材不能求全贪多、主次不分,要根据实际情况和总结的目的,把那些既能显示本单位、本地区特点,又有一定普遍性的材料作为重点选用,写得详细、具体。

高炉工作总结

《高炉工作总结》。

高炉是钢铁行业中不可或缺的重要设备,它承载着炼钢的重要任务。

在过去的

一段时间里,我们经过不懈的努力和团队的协作,取得了一定的成绩。

现在,让我们来进行一次高炉工作的总结,回顾过去的工作,总结经验,找出不足,为未来的工作做好准备。

首先,让我们来看看我们在高炉工作中取得的成绩。

在过去的一段时间里,我

们高炉的生产效率得到了显著提升,炉温控制更加稳定,炉料利用率也有所提高。

这些成绩离不开我们团队的努力和合作,每个人都为高炉的运行贡献了自己的力量。

然而,我们也要看到工作中存在的不足和问题。

首先,高炉设备的维护保养工

作需要加强,有些设备出现了老化现象,需要及时更换和维修。

其次,高炉操作中出现了一些安全隐患,需要加强安全意识,做好安全防护工作。

最后,高炉生产中的能耗问题也需要引起重视,我们要不断寻求节能降耗的方法,提高生产效率。

在未来的工作中,我们要继续发扬团队合作精神,加强设备维护保养工作,提

高安全意识,做好安全防护工作,积极寻求节能降耗的方法,提高生产效率。

只有这样,我们才能更好地完成高炉的生产任务,为钢铁行业的发展做出更大的贡献。

总之,高炉工作总结是我们不断进步的开始,我们要善于总结经验,找出不足,不断完善工作,为高炉的稳定运行和钢铁行业的发展做出更大的贡献。

相信在大家的共同努力下,高炉工作一定会迎来更加美好的明天。

焖炉开炉总结报告范文一、总结报告目的焖炉开炉总结报告的目的是对焖炉开炉过程进行全面的总结和分析,以便于及时发现问题,完善工作流程,提高工作效率。

二、开炉背景和目的焖炉是一种常用的加热设备,广泛应用于工业生产中。

在焖炉开炉过程中,为了确保设备的正常运行和安全操作,本次开炉的目的主要是测试焖炉的性能参数,并对焖炉的温度控制、压力控制等进行实验,以便为进一步的生产提供准确的数据支持。

三、开炉前准备1. 确定焖炉开炉的时间和地点,并通知相关人员提前做好准备。

2. 检查焖炉的设备状态,确保设备完好,无损坏或漏损情况。

3. 准备所需的燃料、辅助设备及实验装置,并进行相关调试。

四、开炉过程1. 打开焖炉的给水阀门,并调整水位到正常范围。

2. 打开燃烧器的点火开关,点火器点火,并调整好燃烧器的燃烧效果。

3. 打开燃烧器的燃气阀门,调节好燃气的流量和压力。

4. 打开循环风机,确保焖炉内空气的流通。

5. 监测焖炉的温度、压力等参数,并对其进行记录。

6. 在开炉过程中,根据需要进行相关的调整和操作。

五、开炉结果和问题分析在焖炉开炉过程中,我们根据实验方案,完成了对焖炉的温度控制和压力控制的实验。

通过实验数据的分析,我们发现以下几个问题:1. 温度波动较大:在实验过程中,焖炉的温度存在一定的波动,可能是由于温度控制系统的精度不够高,还需要进一步优化。

2. 压力过高:在某些情况下,焖炉的压力超过了设定的范围,这可能是由于管道系统存在堵塞或阀门不通畅造成的,需要及时检修和维护。

3. 空气循环不畅:在焖炉开炉过程中,我们发现焖炉内空气的流通不是很畅通,这可能是由于风机的设计不合理或运行不稳定导致的,需要进一步优化。

六、改进措施和建议针对以上问题,我们提出以下改进措施和建议:1. 提高温度控制系统的精度,可以考虑使用更先进的温控设备,并对相关控制参数进行优化调整。

2. 加强焖炉的维护和检修,定期清洗管道和换挡阀,确保通畅无堵塞。

高炉开炉总结高炉开炉总结现将本次开炉做简要总结,以便于优化下次开炉。

一、开炉前准备工作1、开炉前原燃料准备与上仓2、开炉料化学成分焦炭成分 %3、开炉主要参数(1)正常料配比:烧结矿70% 球团矿30% (2)正常料焦比:0.9t/t(3)正常料碱度:0.9(4)空焦碱度:0.9(5)全炉总焦比:3t/t(6)矿批:8.0t(7)Fe、Mn还原率:Fe99.5%、Mn60% (8)压缩率:净焦、空焦12.5%、正常料12%(9)炉缸、炉腹装净焦、1/2炉腰装空焦,1/2炉腰、炉身装空焦和正常料4、配料计算(1)正常料组成(2)空焦组成(3)全炉炉料用量表5、装料过程开炉总焦比为3.0t/t。

碱度为0.90。

为了使高炉下部能够获得充沛的热量,使炉缸有足够的热量储备,开炉料的分配为:炉缸、炉腹装净焦,1/2炉腰装空焦,1/2炉腰装、炉身装空焦和正常料。

本次开炉采用带风装料法,装净焦、空焦、负荷料时,均采用同角单环,净焦、空焦18°同角布料,负荷料20°同角布料。

11:30开始装料,13:30净焦上料完毕,测料面,未达到预定位置,补净焦两批。

共计装净焦33批。

17:49装料位置至料线4000mm停止装料,休风堵风口,准备送风。

6、开炉参数送风风口Φ110x7+Ф115x1进风总面积0.0769m2,堵8个风口(5#、6#、7#、8#、9#、10#、11#、12#),风量风量800-1000m3/min,风压150kPa,风温900℃。

采用单环布料,矿石批重8t,焦碳批重4920t。

入炉料为烧结矿70%,球团矿30%。

二、开炉实践操作18:18开炉送风,雷达探尺3479mm,机械探尺4265mm、4029mm。

热风温度初始较低,无风量,伴随着热风温度逐步提高,第一个风口点火时热风温度为442℃,风量350 m3/min,风压120kPa。

从22:50开始,压量关系趋于紧张,23:20休风坐料,料线由4000mm下至4800mm。

1、2、11高炉焖炉、开炉总结一、焖炉、开炉过程介绍1、1#高炉焖炉开炉过程介绍焖炉准备阶段:7月3日上午8:10接通知要求于22:00之前休风焖炉,8:30开始加萤石洗炉(每间隔10批加3吨萤石和3吨焦炭),共加萤石6组18吨,控制炉温水平为[Si]0.6—0.8%,物理热1510℃以上,并将入炉理论碱度由1.10降至0.97。

表一:休风前铁水成分17:00停止上负荷料开始上焖炉料并打水控制顶温,焖炉料为15批净焦+11批空焦,净焦每批5.1吨,空焦为每批5.1吨焦炭+920千克白云石+70千克萤石。

加完空焦后为少打水又陆续加净焦18吨。

从停止上料前出完的一炉铁到休风,炉内负荷料的理论铁量为307 吨,实际出铁299吨。

为出净渣铁,休风前最后一炉开口机角度由12度提高到14度。

表二:降料面时各项参数焖炉阶段:7月3日21:33休风,同时冷却系统开始控水,炉身以上部位控水四分之三,炉腹、风口、炉缸控水二分之一,十字测温控水四分之三。

炉顶点火后,卸下直吹管,半小时后逐个查看风口,焦炭没有变黑现象,表明没有向炉内漏水迹象,然后开始用有水炮泥将风口堵死,同时将风口和炉缸控水五分之三。

7月4日8:30全部冷却水控至不断流,并用有水炮泥将小套和中套糊死,在大套和中套之间用红砖砌严,然后涂上泥浆,在泥浆表面糊上废黄油,确保泥浆不开裂。

7月4日上午上水渣将炉顶料面盖住,共上水渣18吨,同时重力除尘器和铁口都沙封。

7月5日15:30,15-19层冷却壁、9-11层冷却板、十字测温、炉喉钢砖和气密箱全部停水。

焖炉期间每天白班测量一次料面,记录料面变化情况;每2小时记录一次各点测温数据;每四小时检查一次风口、铁口、渣口的漏风情况,每四小时测量一次炉壳温度,炉内煤气浓度。

风口砌砖发现裂缝,及时涂抹黄油密封;铁口沙封发现漏风,及时用黄沙拍实。

表三:焖炉时所测数据开炉阶段:7月14日下午决定15日开炉,15日上午扒掉风口砌砖和堵泥,同时对风口布局进行调整,风口面积由0.1401㎡扩至0.1410㎡,扒掉风口黑焦炭直至能看见红焦炭,然后堵4#、=0.0597㎡)。

拆5#、6#、7#、8#、9#、10#、11#风口,留剩下的6个风口送风(风口面积S6下1#和14#风口中套,从风口往下烧氧,同时铁口埋氧枪烧铁口,将铁口和铁口上方的1#、14#风口之间烧通,然后装上中、小套及吹管,将铁口氧枪拔出,上炮打泥后用钻杆钻孔。

19:22送风点火,风量600m³/min,风温760℃。

开炉料为10吨硅石+5吨萤石+6批空焦(空焦由5吨焦炭和1吨白云石组成)+轻负荷料(矿批6吨,60%高碱度烧结+40%低碱度烧结矿+230千克硅石,焦比750Kg/tFe)。

21:18第一次铁口打开,下渣约3吨,流动性较好,直接流到火渣池。

二次铁口开口困难,风口涌渣严重,被迫多次减风控制,直至7月16日0:13才烧开铁口来流,而且铁口通道烧的太大,铁口跑大流,减风控制,0:30堵口。

三次铁开口顺利,开口机直接钻开,出铁11分钟。

四次铁由于清火渣池间隔时间偏长,从3:37开始开口,但是铁口难开,多次堵口重开,直至8:04才打开铁口来流。

此后铁口开口恢复正常,逐步开4#、10#、9#、5#风口,扩矿批至12吨,加风上料制。

7月16日15:00-20:00因炉温高,富氧和风温使用不当连续悬料三次,退料制并缩矿批至8吨稳定炉况。

7月17日开风口6#、8#,风口面积S13=0.1307㎡,7月19日萤石由原来每批100Kg改为集中加,每间隔15批附加3吨萤石和3吨焦炭以处理炉缸。

7月20日9:00开7#风口,至此风口全开。

经验教训:①焖炉期间设备检修进度较慢,因提前开炉,不少计划检修项目没有顺利实施,如1#、3#热风炉南侧燃烧阀没有更换(换炉时经常内漏),1#热风阀北侧跑风,1#炉底高压水进水总管没有更换(原计划更换10米),槽下小秤衬板、导流槽、小秤底板、大闸都未更换,炉前罐位隔热板已清理但未加固,渣沟衬板无备件未更换,鹅颈管检查、灌浆没有实施等。

②休风焖炉前卷扬料仓没有全部空出来,只空了5个矿仓,3个焦炭仓。

③休风前碱度偏高,虽然降低了入炉碱度,但是幅度不够。

焖炉料附带的熔剂量偏少,焖炉时焦炭总共加了150.6吨,而熔剂只有10吨,开炉送风以后渣热量够而量偏少。

④开炉前设备确认不到位,送风时才发现冷风放散阀没有送电。

⑤焖炉和开炉焦炭加的量偏多,净焦和空焦总共加了182.6吨焦炭,送风后烧这批焦炭时间太长,而且导致后期炉温长时间偏高。

⑥送风前炉前铁口烧氧不够,1#高炉从7月15日上午开始烧铁口,风口冒火后下午就停止烧氧了,送风后风口涌渣而铁口却出不来渣表明铁口与风口之间通道任然不是很好。

⑦开口后铁口喷吹不够,因送风后一次开口来渣较快,对情况估计过于乐观,没有大喷铁口,而且间隔时间偏长,导致二次铁口难开。

第四次铁口难开也是由于间隔时间太长,没有吸取二次铁口难开的教训。

⑧7月15日晚上烧铁口时间太长,铁口通道破坏严重。

⑨7月16日上料制过快,炉温高,风温和富氧使用不当导致连续悬料两次,悬料后恢复时加风过快,导致第三次悬料,在退角度并缩小矿批后炉况逐步恢复。

此次开炉比较成功的地方有以下几点:①安全控制到位,焖炉、开炉期间没有出任何安全事故,这与开炉前多次强调将安全放在首位是分不开的。

②开炉前设备试车到位,在开炉过程中没有因为设备原因休、慢风。

③焖炉前炉缸状态比较活跃,炉温控制基本到位。

焖炉时密封较好,没有出现漏风漏水现象。

④人员组织到位,炉前人员充足,铁口卫生清理及时。

⑤铁口和风口之间的通道与2#高炉相比烧的不是很好,但总体上还是比较到位的。

⑥送风方案比较合理,开炉6个风口送风既有利于炉况恢复,又能保证有足够的入炉风量。

2、2#高炉焖炉开炉过程介绍焖炉操作:7月3日14:30开始装封炉料,变全焦冶炼,焦比550kg/tfe。

16:30停止上正常料开始降料面,17:00停煤,根据顶温情况开始打水使其控制在250℃--350℃之间,并且加净焦和空焦,至休风前共计加净焦157吨。

19:18减风20kPa,20:31减风20kPa,16:10分堵口后又上两批料;后停止上料,炉内理论铁应在240吨左右,停止上料后共计出三炉铁,产量238吨,根据出铁量及煤气在线检测数据判定料面已降到预定位置,(后实测料面10.5米)。

22:36高炉休风完毕。

23:10炉顶点火成功,7月4日炉体进行密封,炉顶装入水渣,厚度500~1000mm,共计20.5吨,风管卸下,各风口砌砖,涂抹黄油密封;铁口堵泥,并用黄沙埋死。

表四:降料面期间各项参数变化开炉操作:原计划17日18:00送风开炉,因17日预报有暴雨,推迟到18日,于18日下午17:40送风:①送风前准备:16日20:11热风炉引煤气开始烧炉,15日18:00铁口埋氧枪开始加热炉缸,16日开始卸下1#和14#小套中套烧通至铁口,送风前又将1#和2#、13#和14#之间烧通,各种设备开始试车。

②送风:18日15:00送风,送风后热风围管开焊跑风,15:10分休风处理,17:40重新送风,开1#2#13#14#风口,风口面积0.038,送风风压120kpa,,将炉顶压的水渣吹松动,2#炉因停炉前炉缸不太好,送风后透气性差,第二次送风后发现热风主管开焊跑风,所以风温用的较慢,前两小时只用到450度,19:05分减风至62kpa,18:50开始上料上空焦(焦5吨+白云石1吨)*6,后上正常料矿批6吨,焦比750kg/tfe,料制:aK20°(10)J20°(10),根据料线情况逐步加角度至矿焦同角28°,上完空焦后上27批正常料,22:30东尺探到料线3.36米,西尺探不到,因前期风压高,风口忽凉忽热,两探尺差别大,西边铁口方向有管道气流,后改西铁口方形采用扇形布料,共计扇布8批后两探尺基本相差不多,但东尺不走尺,靠西尺崩料下料出铁方面:送风后铁口打开,喷吹铁口并且一直用氧气管烧,21:57铁口来渣流22:22堵口,放渣约有2吨,22:41—23:30出第二炉铁放渣约2吨,23:53—0:30出第三炉铁出渣约5吨,1:00—1:34放渣约8吨,2:07—2:20放渣约3吨,3:08—3:18放渣约8吨,前三炉目测渣铁物料热向上走,第四炉开始渣子物理热逐渐下行,出第六炉时渣子流动性非常差,第七炉铁4:00开口,开口后渣子不流糊铁口严重,一直用氧气烧,1#2#风口挂渣严重,炉子很凉,4:07开始减风风压由85kpa减至54kpa,减风过后风口没有好转,反而越来越凉,四个风口已有三个半被渣糊死,6:20开始加风,6:58加风至120kpa,风压加上后风口逐渐转好,渣铁物理热也逐步转好,9:20开12#风口,11:41开3#风口,直到13:00顶温开始往上走,料柱吹透了,14:27开11#风口,14:50悬料,15:33拉风坐料,料线西尺4.08米,东尺2.44米,后探尺逐渐正常走起来,20:33开4#风口,23:49开10#风口,风压逐渐家至170,渣铁流动正常,21:01出铁铁水硅:1.39,物理热1280℃,开始走撇渣器,22:42出铁铁水硅:1.73,物理热1388,开始改走水渣,20日4:50开5#风口,10:16开9#风口,14:24开6#风口,开12个风口后风压加至200kpa,炉况基本恢复正常,因炉缸不活留两个风口未开,后重点是处理炉缸,加吨铁35kg萤石,炉温控制在1.0左右洗炉。

经验教训:①降料面过程中,炉顶温度基本控制比较合适,保障了炉顶设备和布袋除尘设备的安全;②降料面过程中,打水量控制较好;能用自动打水的绝不用手动打水,能用水控制的绝不用打料来控制;焦炭手动打水打湿即可料车里绝不能有积水防止爆震。

③停炉前炉缸差加萤石洗炉,7月3日炉温做的偏高,硅在0.7—0.8左右,停炉前因炉温控制的偏高,停止上料后三炉铁只放到理论铁,未能多放铁④料面下降的位置与估计的基本相符,算法比较简单、合理;算法如下:高炉铁后停止上料,算出整个高炉的理论铁量,根据出铁量反算体积,然后与高炉各部分体积相比较从而推断料面的大致位置;⑤煤气在线监测的利用也为降料面提供了重要的参考,因此次降料面炉身下填充净焦和空焦,实际CO2最低达到1.9%与理论CO2最低值3.5%不符,但是H2最高达到10%顶温难控制说明已过软熔带;⑥开炉前准备比较充分,提前两天铁口就埋上氧枪加热炉缸,铁口和风口烧通烧的比较好,且1#2#13#14#都烧通,设备提前一天就开始试车,直到送风前基本都试车2—3遍,送风后设备运转基本都正常。

⑦送风后最重要的是炉前出铁组织比较到位,前期基本20分钟内炉前能把沟里的渣子抢干出来,然后打开铁口。