混凝土外加剂原始记录数据

- 格式:docx

- 大小:14.79 KB

- 文档页数:7

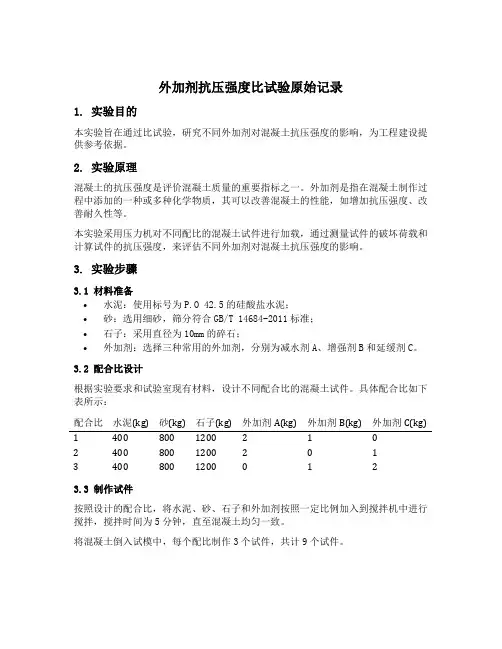

外加剂抗压强度比试验原始记录1. 实验目的本实验旨在通过比试验,研究不同外加剂对混凝土抗压强度的影响,为工程建设提供参考依据。

2. 实验原理混凝土的抗压强度是评价混凝土质量的重要指标之一。

外加剂是指在混凝土制作过程中添加的一种或多种化学物质,其可以改善混凝土的性能,如增加抗压强度、改善耐久性等。

本实验采用压力机对不同配比的混凝土试件进行加载,通过测量试件的破坏荷载和计算试件的抗压强度,来评估不同外加剂对混凝土抗压强度的影响。

3. 实验步骤3.1 材料准备•水泥:使用标号为P.O 42.5的硅酸盐水泥;•砂:选用细砂,筛分符合GB/T 14684-2011标准;•石子:采用直径为10mm的碎石;•外加剂:选择三种常用的外加剂,分别为减水剂A、增强剂B和延缓剂C。

3.2 配合比设计根据实验要求和试验室现有材料,设计不同配合比的混凝土试件。

具体配合比如下表所示:配合比水泥(kg) 砂(kg) 石子(kg) 外加剂A(kg) 外加剂B(kg) 外加剂C(kg)1 400 800 12002 1 02 400 800 1200 2 0 13 400 800 1200 0 1 23.3 制作试件按照设计的配合比,将水泥、砂、石子和外加剂按照一定比例加入到搅拌机中进行搅拌,搅拌时间为5分钟,直至混凝土均匀一致。

将混凝土倒入试模中,每个配比制作3个试件,共计9个试件。

3.4 养护试件将试模中的混凝土试件放置在恒温恒湿室中进行养护,温度为20±2℃,相对湿度为95%。

试件养护时间为28天,保证混凝土充分硬化和强度发展。

3.5 试验加载在试验室压力机上进行试验加载。

使用加载速率为0.5MPa/s,加载至试件破坏。

3.6 记录数据在试验加载过程中,记录试件的荷载-位移曲线,并在试件破坏时记录试件的破坏荷载。

4. 实验数据记录根据实验过程,记录得到的数据如下表所示:配合比试件编号破坏荷载(kN)1 1 801 2 851 3 822 1 902 2 922 3 953 1 1003 2 1053 3 985. 数据处理与分析5.1 抗压强度计算根据破坏荷载数据,计算每个试件的抗压强度。

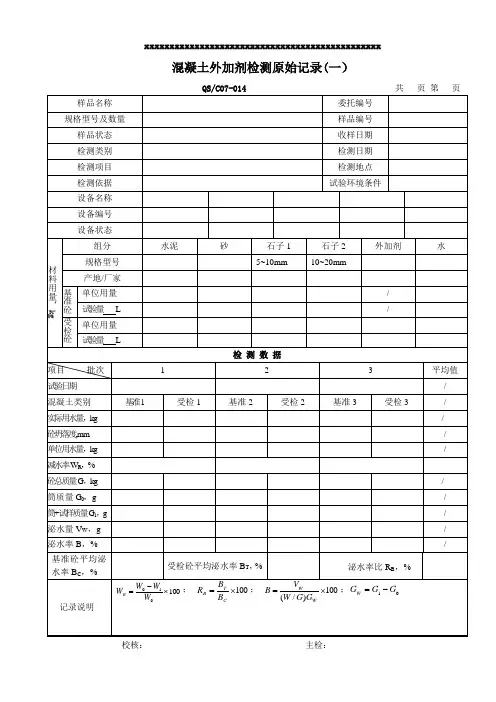

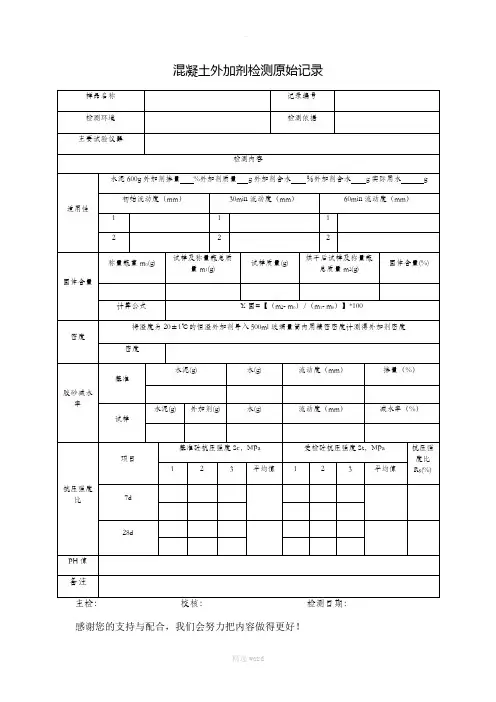

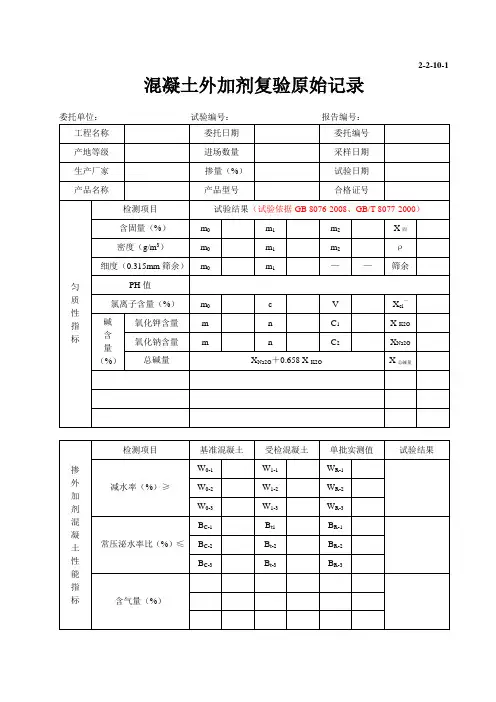

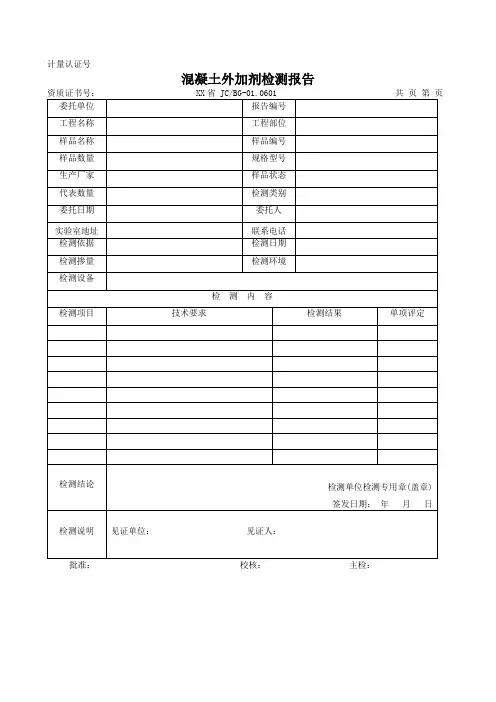

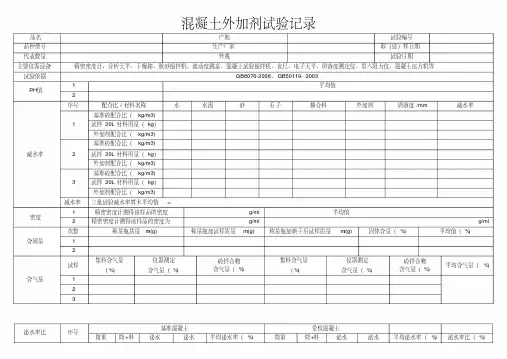

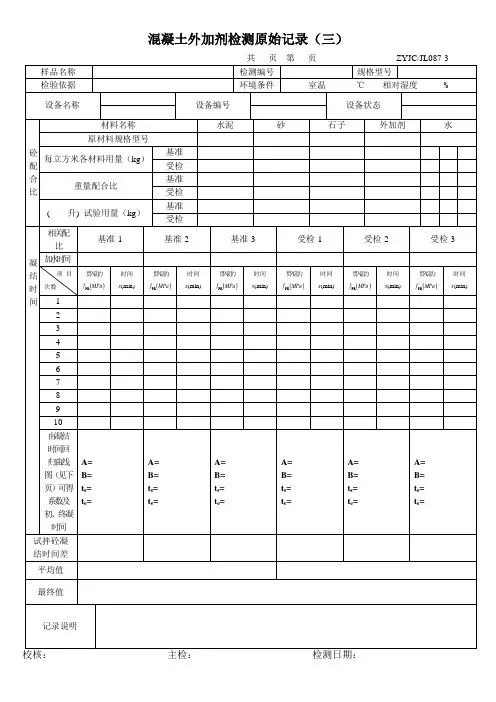

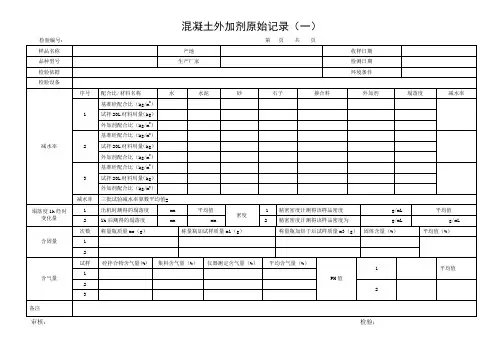

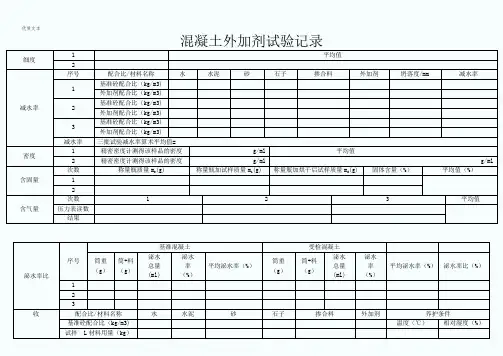

混凝土外加剂试验记录细度1 平均值2减水率序号配合比/材料名称水水泥砂石子掺合料外加剂坍落度/mm 减水率1基准砼配合比(kg/m3)外加剂配合比(kg/m3)2基准砼配合比(kg/m3)外加剂配合比(kg/m3)3基准砼配合比(kg/m3)外加剂配合比(kg/m3)减水率三批试验减水率算术平均值=密度1 精密密度计测得该样品的密度g/ml 平均值2 精密密度计测得该样品的密度g/ml g/ml含固量次数称量瓶质量m0(g) 称量瓶加试样质量m1(g) 称量瓶加烘干后试样质量m2(g) 固体含量(%)平均值(%)12含气量次数 1 2 3 平均值压力表读数结果泌水率比序号基准混凝土受检混凝土筒重(g)筒+料(g)泌水总量(ml)泌水率(%)平均泌水率(%)筒重(g)筒+料(g)泌水总量(ml)泌水率(%)平均泌水率(%)泌水率比(%)123收配合比/材料名称水水泥砂石子掺合料外加剂养护条件基准砼配合比(kg/m3) 温度(℃)相对湿度(%)试拌 L材料用量(kg)缩率比外加剂配合比(kg/m3)测定日期龄期(d)①②③平均收缩值εst(1.0*10-6)测量标距L b1(mm)初始读数L01(mm)T天读数L t(mm)单块收缩εst1(1.0*10-6)测量标距L b2(mm)初始读数L02(mm)T天读数L t(mm)单块收缩值εst2(1.0*10-6)测量标距L b3(mm)初始读数L03(mm)T天读数L t(mm)单块收缩值εst3(1.0*10-6)基准试件试验试件收缩率比(%)水泥净浆流动度序号用水量(g)水泥净浆流动度(mm)水泥净浆流动度平均值(mm)外加剂掺量水泥品种1一平均值:二抗压强度比龄期基准混凝土受检混凝土抗压强度比(%)破坏荷载(kN)单块强度(MPa)平均(MPa)破坏荷载(kN)单块强度(MPa)平均(MPa)3d7d28d基准砼加水时间:受检砼加水时间:测试时间基准混凝土一测试时间(h:min)贯入压力(N)贯入阻力值(Mpa) 二测试时间(h:min)贯入压力(N)贯入阻力值(Mpa) 三测试时间(h:min)贯入压力(N)贯入阻力值(Mpa)受检混凝土一测试时间(h:min)贯入压力(N)贯入阻力值(Mpa)二测试时间(h:min)贯入压力(N)贯入阻力值(Mpa)三测试时间(h:min)贯入压力(N)贯入阻力值(Mpa)凝结时间差基准混凝土凝结时间受检混凝土凝结时间初凝时间:终凝时间:初凝时间:终凝时间:结论初凝时间差:终凝时间差:结论。

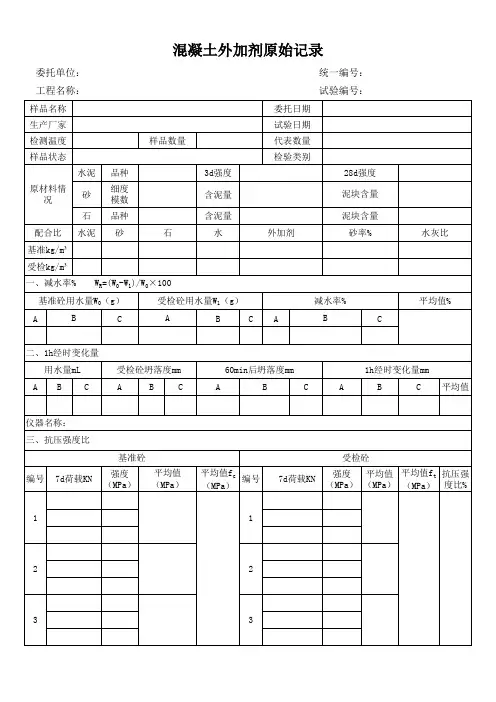

张家口诚泰建设工程检测有限公司混凝土外加剂检测原始记录张家口诚泰建设工程检测有限公司混凝土外加剂检测原始记录统一编号:试验编号:一、坍落度1h经时变化△Sl =则减水率平均值W R=使用设备精度编号型号混凝土搅拌机直尺1mm 1054 0-600mm坍落度筒——0-300mm 三、泌水率比:泌水率比B r= 100×B t/B c=使用设备精度编号型号状态震动台台秤量筒三、含气量骨料含气量:砂:石:实测: 1、2、3、平均值:混凝土含气量:1、2、3、平均值:含气量测定仪含气量1h经时变化实测: 1、2、3、平均值:混凝土含气量:1、2、3、平均值:含气量1h经时变化:使用设备精度编号型号状态统一编号:试验编号:四、凝结时间差:线性回归方法得:ln(t)=ts = te=线性回归方法得:ln(t)=ts = te=线性回归方法得:ln(t)=ts = te=统一编号:试验编号:线性回归方法得:ln(t)=ts = te=线性回归方法得:ln(t)=ts = te=ts = te=则凝结时间之差的测定:初凝△T1=Tt1-Tc1=终凝△T2=Tt2-Tc2=张家口诚泰建设工程检测有限公司混凝土外加剂检测原始记录统一编号:试验编号:五、抗压强度比:则1天抗压强度比:R1f=张家口诚泰建设工程检测有限公司混凝土外加剂检测原始记录统一编号:试验编号:则7天抗压强度比:R7S=则28天抗压强度比:R28f=张家口诚泰建设工程检测有限公司混凝土外加剂检测原始记录统一编号:试验编号:Rε=使用设备精度编号型号状态收缩仪震动台七电位(Mpa)时间t(min)使用设备精度编号型号状态钢筋锈蚀仪/ 1469 PS-6震动台/ 930 ZT1010日期:张家口诚泰建设工程检测有限公司混凝土外加剂检测原始记录统一编号:试验编号:相对耐久性试验:第1批拌合物试件开始试验时间:试件初始重量(kg)G0= 200次冻融循环后重量(kg)G a= 试件初始横向基频(HZ)f0= 试件初始横向基频(HZ)f n=试件重量损失△W=相对动弹性模量P=第2批拌合物试件开始试验时间:试件初始重量(kg)G0= 200次冻融循环后重量(kg)G a= 试件初始横向基频(HZ)f0= 试件初始横向基频(HZ)f n=试件重量损失△W=相对动弹性模量P=第3批拌合物试件开始试验时间:试件初始重量(kg)G0= 200次冻融循环后重量(kg)G a= 试件初始横向基频(HZ)f0= 试件初始横向基频(HZ)f n=试件重量损失△W=相对动弹性模量P=注:东融循环记录见附录。

混凝土外加剂原始记录数据

本文档记录了混凝土外加剂的原始数据,包括各种外加剂的投入比例、物理性能测试结果等。

1. 外加剂投入比例

在混凝土制作过程中,使用了以下外加剂及其投入比例:

•粉煤灰(Fly ash):10%

•矿渣粉(Ground granulated blast-furnace slag,GGBFS):15%

•高性能减水剂(Superplasticizer):2%

•泡沫稳定剂(Foaming agent):0.5%

2. 外加剂物理性能测试

为了评估混凝土外加剂的物理性能,进行了以下测试:

2.1. 粉煤灰物理性能测试

2.1.1. 流动性测试

使用泌水量(slump)测试方法,测量了不同粉煤灰投入比例下混凝土的流动性。

结果如下:

粉煤灰投入比例泌水量(mm)

0%150

5%160

10%140

15%130

2.1.2. 强度测试

对不同粉煤灰投入比例下的混凝土进行了强度测试,结果如下:

粉煤灰投入比例28天抗压强度(MPa)

0%40

5%45

10%50

15%55

2.2. 矿渣粉物理性能测试

2.2.1. 流动性测试

使用泌水量测试方法,测量了不同矿渣粉投入比例下混凝土的流动性。

结果如下:

矿渣粉投入比例泌水量(mm)

0%150

10%160

20%140

30%130

2.2.2. 强度测试

对不同矿渣粉投入比例下的混凝土进行了强度测试,结果如下:

矿渣粉投入比例28天抗压强度(MPa)

0%40

10%45

20%50

30%55

2.3. 高性能减水剂物理性能测试

2.3.1. 减水率测试

对高性能减水剂进行了减水率测试,结果如下:高性能减水剂投入比例减水率(%)

0%0

1%10

2%20

3%30

2.4. 泡沫稳定剂物理性能测试

2.4.1. 泡沫稳定性测试

通过观察泡沫稳定剂产生的泡沫稳定性进行了测试,结果如下:

泡沫稳定剂投入比例泡沫稳定性

0%不稳定

0.1%稳定

0.3%稳定

0.5%稳定

3. 结论

根据以上测试结果,可以得出以下结论:

•粉煤灰投入比例增加,混凝土的流动性下降,但抗

压强度增加。

•矿渣粉投入比例增加,混凝土的流动性下降,但抗

压强度增加。

•高性能减水剂投入比例增加,混凝土的减水率增加。

•泡沫稳定剂投入比例增加,混凝土的泡沫稳定性增

加。

以上数据可以作为后续混凝土外加剂配比和使用的参考依据。

以上是混凝土外加剂原始记录数据的文档,包括了外加剂

投入比例以及各种外加剂的物理性能测试结果。

这些数据可以为混凝土生产和使用过程提供参考依据,以确保混凝土的性能达到预期要求。