水泥粉磨之研磨体篇

- 格式:doc

- 大小:278.00 KB

- 文档页数:10

该水泥粉磨生产线投产近半年以来,辊压机和V型选粉机预粉磨系统显得能力不足,成为水泥粉磨台时的首要制约因素。

主要的表现是:辊压机因辊缝差和电流差超高频繁跳停;喂料增加时稳流仓持续涨仓。

主要的调整措施:1.调高辊缝差和电流差高限跳停值、更换磨损的侧挡板并将间隙调至最低值约15mm,以提高辊压机对喂料粒度的适应能力,大幅减少跳停故障;2.调整V选内部阀板开度、调整风机风门开度以增大V选的通风量同时封堵V选的短路风管(提升机、皮带机等下料点收尘风管),以便最大限度的提高V选的选出率,从而提高预粉磨的产量进而提高水泥系统的产量;3.适当提高加载压、适当调整辊缝以强化辊压机的辊压效果,以便适当提高辊压机预粉磨的产量。

以上措施实施后,水泥系统的台时逐步提高,绝对增加值约10t/h。

现在,辊压机的主要矛盾已经基本解决,降为水泥系统的次要因素,而水泥磨成为系统产量的主要制约因素。

目前的水泥系统台时,扣除配料秤约13.5%的计量误差,实际仍只有61.5t/h。

为了进一步提高系统的台时产量,除了实施必要的技术改造外,水泥磨的研磨体级配无疑是需要重点调整的工艺方案。

以下是我们拟定的、正在使用的级配方案。

1.原设计方案表1:水泥磨原设计级配规格1仓装载量体积2仓装载量体积3仓装载量体积60 9 1.9350 14 2.9740 10 2.1030 5 1.0318*18 7.5 1.6716*16 10.5 2.3314*14 7.5 1.6712*12 37 8.2210*10 24.5 5.44合计38 8.04 25.5 5.67 61.5 13.67各仓Dcp 47.1 - 16.0 - 11.2 -各仓φ*L 3.1*3705 - 3.1*2500 - 3.1*6000 - 各仓容积27.96 - 18.87 - 45.29 -各仓填充率(%) 28.74 - 30.03 - 30.18 -总装量125 平均填充率29.712.一仓方案表2:1#磨入磨样品筛分析筛孔尺寸(mm) 0.9 0.2 0.08 0.08以下累计筛余(%) 4.6 33.8 51.4分计筛余(%) 4.6 29.2 17.6通过量(%) 95.4 66.2 48.6表3:2#磨入磨样品筛分析筛孔尺寸(mm) 0.9 0.2 0.08 0.08以下累计筛余(%) 3.4 28.8 48分计筛余(%) 3.4 25.4 19.2通过量(%) 96.6 71.2 521#磨取样时产量75t/h,2#磨取样时产量68t/h,2#磨的辊压机系统未达到最佳状态。

一、引言水泥是建筑材料中不可或缺的一种,广泛应用于建筑、道路、桥梁等领域。

水泥制造工艺是水泥生产过程中的核心技术,对水泥的质量和性能有着重要影响。

本文将从水泥制造工艺的原料准备、配料、烧制、粉磨等方面进行详细介绍。

二、原料准备1.石灰石:石灰石是水泥制造的主要原料,其化学成分主要为碳酸钙(CaCO3)。

石灰石经过高温煅烧后,生成氧化钙(CaO),是水泥熟料的主要成分。

2.粘土:粘土是水泥制造的重要原料之一,其主要成分是硅酸盐。

粘土与石灰石混合后,经过高温煅烧,生成硅酸钙(C2S)和铝酸钙(C3A)等熟料成分。

3.铁矿石:铁矿石是水泥制造过程中用来调节熟料成分的原料,其主要成分是氧化铁(Fe2O3)。

铁矿石的加入可以提高水泥的强度和耐久性。

4.石膏:石膏是水泥制造过程中用来调节水泥凝结速度的原料,其主要成分是硫酸钙(CaSO4·2H2O)。

石膏的加入可以使水泥凝结速度适中,有利于施工。

三、配料水泥制造过程中,原料的配比对水泥的质量和性能至关重要。

配料过程主要包括以下步骤:1.原料称量:根据水泥配方要求,准确称量石灰石、粘土、铁矿石和石膏等原料。

2.混合均匀:将称量好的原料进行充分混合,确保各原料均匀分布。

3.配料计算:根据水泥配方要求,计算各原料的配比,确保水泥熟料成分的稳定性。

四、烧制水泥烧制是水泥制造工艺中的关键环节,主要包括以下步骤:1.原料输送:将配料好的原料送入窑内,进行高温煅烧。

2.煅烧过程:在高温(约1450℃-1600℃)条件下,石灰石和粘土等原料发生化学反应,生成水泥熟料。

3.熟料冷却:将煅烧好的熟料进行冷却,使其温度降至室温。

水泥粉磨是将熟料磨成细粉的过程,主要包括以下步骤:1.熟料输送:将冷却后的熟料送入磨机。

2.粉磨过程:在磨机内,通过研磨体对熟料进行研磨,使其成为细粉。

3.成品检验:对粉磨后的水泥进行检验,确保其质量符合国家标准。

六、包装水泥制造完成后,需要进行包装,以便储存和运输。

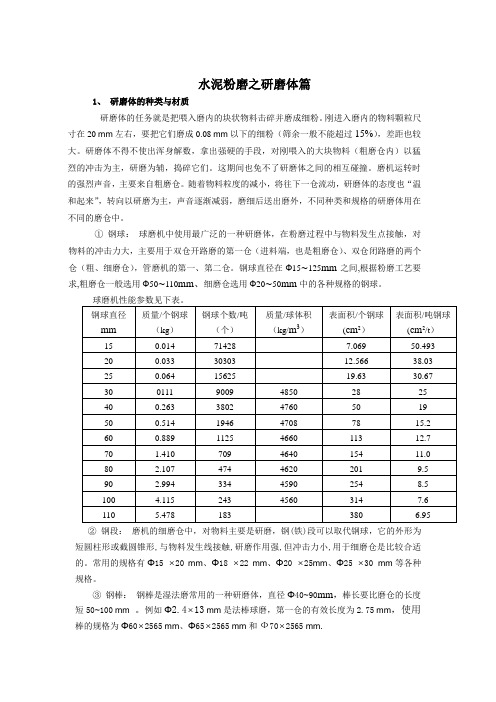

水泥粉磨之研磨体篇1、研磨体的种类与材质研磨体的任务就是把喂入磨内的块状物料击碎并磨成细粉。

刚进入磨内的物料颗粒尺寸在20 mm左右,要把它们磨成0.08 mm以下的细粉(筛余一般不能超过15%),差距也较大。

研磨体不得不使出浑身解数,拿出强硬的手段,对刚喂入的大块物料(粗磨仓内)以猛烈的冲击为主,研磨为辅,捣碎它们。

这期间也免不了研磨体之间的相互碰撞。

磨机运转时的强烈声音,主要来自粗磨仓。

随着物料粒度的减小,将往下一仓流动,研磨体的态度也“温和起来”,转向以研磨为主,声音逐渐减弱,磨细后送出磨外,不同种类和规格的研磨体用在不同的磨仓中。

①钢球:球磨机中使用最广泛的一种研磨体,在粉磨过程中与物料发生点接触,对物料的冲击力大,主要用于双仓开路磨的第一仓(进料端,也是粗磨仓)、双仓闭路磨的两个仓(粗、细磨仓),管磨机的第一、第二仓。

钢球直径在Ф15~125mm之间,根据粉磨工艺要求,粗磨仓一般选用Ф50~110mm、细磨仓选用Ф20~50mm中的各种规格的钢球。

②钢段:磨机的细磨仓中,对物料主要是研磨,钢(铁)段可以取代钢球,它的外形为短圆柱形或截圆锥形,与物料发生线接触,研磨作用强,但冲击力小,用于细磨仓是比较合适的。

常用的规格有Ф15 ⨯20mm、Ф18 ⨯22mm、Ф20 ⨯25mm、Ф25 ⨯30mm等各种规格。

③钢棒:钢棒是湿法磨常用的一种研磨体,直径Ф40~90mm,棒长要比磨仓的长度短50~100 mm。

例如Ф2.4⨯13 mm是法棒球磨,第一仓的有效长度为2.75 mm,使用棒的规格为Ф60⨯2565 mm、Ф65⨯2565 mm和Ф70⨯2565 mm.不论是哪一种类的研磨体,对它的材质都有很高的要求:要具有较高的耐磨性和耐冲击性。

其材质的好坏,影响到粉磨效率及磨机的运转率。

要求材质坚硬、耐磨又不易破裂。

国外普遍采用合金耐磨球。

如高铬铸铁是一种含铬量高的合金白口铸铁,其特点是耐磨、耐热、耐腐蚀,并具有相当的韧性。

水泥磨专用低密度研磨体在矿渣粉磨中的应用经验总结众所周知,水泥及矿粉球磨机粉磨系统的节能措施研究,始终是行业关注的焦点,对整个行业节能降耗显得尤为重要。

依据水泥及矿粉行业球磨粉磨多,磨机直径大,磨内冲击力大,工作环境恶劣等特点,我们研制了一种“水泥磨专用低密度研磨体”,实用新型和创造都已经获得了国家专利授权,我们期望低密度研磨体用于水泥、矿粉及粉煤灰等物料的粉磨,能有效降低这些物料的粉磨电耗,为我们行业的节能、减排、降耗作出贡献。

一、研磨球和柱的粉磨效果比较低密度研磨球和研磨柱,其直径分别为10mm、12mm、15mm、18mm、于、25mm和30mm七种规格,对于低密度研磨柱其长径比设计为1.2,两者规格图片分别如下:1.1利用球和柱粉磨熟料状况在同一协作比,研磨体添加量相同的条件下,比较研磨球与研磨柱对矿渣、熟料的粉磨效率。

熟料粉磨33mn(破裂,过筛,保证粒径小于2mm)。

矿渣粉磨35mn(矿渣掌握水分在1.0%以下)。

结论:粉磨熟料时,研磨球与研磨柱相比,空白组45m筛余:球为8.73%,柱为7.86%、降低幅度为9.97%80m筛余值:球为0.76%,柱为0.61%,降低幅度为19.74%;从细度看,低密度研磨柱好于球。

研磨球和柱的粉磨效果比较空白组比表面积球为316/,柱349/,比表增加幅度为10.44%,提高超显;空白组3d强度球19.3MPa,柱19.6MPa。

增加幅度1.55%,略微提高;28d强度球为50MPa,柱为51MPa,增加幅度2%,略微提高;同样,添加两种不同组成的助磨剂的试验数据,变化规律和空白组的变化规律类似,不再赘述。

由细度、比表面积和强度三个具有代表性指标来衡量粉磨效果,低密度研磨柱好于研磨球。

1.2、利用研磨球和柱粉磨矿渣粉磨矿渣时,低密度研磨球和研磨柱相比,空白组45m筛余值由24.8%降为16.5%,降低幅度为33.47%,降低幅度明显;活性指数:空白组7d强度分别为23.2MPa和23.9MPa,28d强度分别为49.7MPa和51.4MPa,增加幅度分别为3.02%和3.42%。

水泥粉磨工艺第一部分粉磨基础知识一、粉磨基础知识➢粉磨的基本概念:用外力克服固体物料分子之间的内聚力,使之分裂,并使物料颗粒的粒径减小的过程,称之为粉碎或磨碎,简称粉磨。

➢粉磨的分类:物料的粉碎一般是在破碎机和粉磨机内分别进行的,所以按其粉碎物料的粗细限度又分为破碎和粉磨两个机械操作过程。

➢粉磨的目的:在于使物料获得必要的分散度,成为一定组成的产品,以满足各工艺过程的规定➢粉磨加工的分类普通粉磨:粒度<80μm 比表面积250~350/m2kg高细粉磨:粒度<50μm 比表面积350~600/m2kg超细粉磨:粒度<10μm 比表面积600~800/m2kg➢水泥粉磨的意义:水泥熟料的粉磨重要任务是提供一定颗粒组成的成品,水泥的分散度可以用细度和比表面积来表达,在相同的矿物组成条件下,分散度越高,水泥磨的越细,水泥的水化速度越快强度越高,特别是初期强度高,但是当比表面积超过一定限度,强度增长不明显,电耗反而会急剧增长。

粉磨方式不同,即使比表面积相同,强度也会有所差别。

➢球磨机分类:1、按长度与直径之比分类:➢短磨机:长径比在2以下时为短磨机,或称球磨机。

➢中长磨机:长径比在3左右时为中长磨机。

➢长磨机:长径比在4以上时为长磨机或称管磨机。

球磨机的规格:用筒体直径乘以长度表达,如:Φ4.2×11m球磨机。

2、按生产方式分:⏹干法粉磨机:喂入磨机的物料为干燥状态。

⏹烘干粉磨机:喂入磨机的物料是潮湿的。

⏹湿法粉磨机:物料喂入时加入适量的水。

3、按卸料方式分:①尾卸式磨机:入磨物料由磨机的一端喂入,由另一端卸出,称为尾卸式磨机。

②中卸式磨机:入磨物料由磨机的两端喂入由磨机筒体中部卸出,称为中卸式磨机。

该类磨机相称于两台球磨机并联使用,这样设备紧凑,简化流程。

4、按传动方式分:①中心传动:磨机的传动中心线与磨机的筒体中心线一致。

②边沿传动:磨机的传动轴中心线与磨机筒体中心线平行,传动轴上的小齿轮带动安装在磨机的端盖上的大齿轮,使磨筒体回转。

不同工艺水泥磨研磨体级配与装填的探讨徐汉龙(陕西声威建材集团有限公司713703)新型干法水泥工艺快速发展,水泥粉磨技术也向高效、节电方向快速变化,由传统多仓管磨机组成开路、闭路系统,与我国自主研制创新的磨内筛分技术和采用微型研磨体的高细高产磨与各种类型高效选粉机组成水泥粉磨系统向管磨机、辊压机、V 型选粉机或打散分级机、O-SEPA 选粉机组成不同工艺技术的水泥粉磨系统。

使整个粉磨系统取得了显著的增产、降耗效果。

笔者经历过由φ4.2×11m 、φ4.2×13m 磨机组成的预粉磨系统,由φ2.6×13m 、φ3.0×11m 、φ3.2×13m 、φ3.8×13m 磨机组成开闭路与高细高产及联合粉磨系统,由φ3.8×11m 磨机组成的联合预粉磨系统,调试与生产实践。

这些不同工艺水泥粉磨系统入磨物料粒径大大的减小,粒径组成也相对较均齐,物料粗碎和中碎任务均在磨外完成,而管磨机只承担细碎和细磨及超细磨任务。

所以,对水泥磨的研磨体级配与装填技术要求不是很高,但目前对管磨机成品质量要求很高,0.08筛的筛余1%,0.045筛的筛余为10%,从这点意义上讲,管磨机研磨体级配与装填的合理性对系统产量、质量影响仍然是不可忽视的重要环节。

现将预粉磨系统(辊压机+管磨机+高效选粉机组成),联合粉磨系统(辊压机+打散机或V 型选粉机+管磨机),联合预粉磨系统(辊压机+V 型选粉机+管磨机+高效选粉机组成)的管磨机研磨体级配与装填谈点探讨认识。

1水泥磨机配球的基本原则1.1配球时考虑的因素根据入磨物料(熟料)粒径大小,物料特性与系统工艺技术和辊压机能力与磨机能力相对值大小有关,磨机规格性能、转速、磨内结构(各仓长度、衬板形式、隔仓板型式与篦缝的通料率),混合材品种与配比及水份,入磨熟料温度和熟料矿物组成等综合因素。

1.2入磨物料粒径的确定为了解物料粒度分布状况,取入磨物料样用套筛或颗粒级配仪测定,然后进行粒径计算并作出相应的粒径组成曲线。

**公司水泥磨研磨体级配调整总结**公司为年产80万吨水泥粉磨站,由SJG140-65+Φ3.8m×12m球磨机组成双闭路联合水泥粉磨系统。

公司于2015年底大修时,对水泥磨磨内隔仓板改造,钢球重新选球、钢球级配进行调整,取得了较好的节能效果。

众所周知,磨机的台时产量与许多因素有关,如粉磨工艺流程及其配套辅机(选粉机,磨前预破碎机等)的性能、入磨物料的特性(品种及其配比、粒度大小、综合水份、易磨性等)、细度、磨内通风、隔仓板的形状及位置、衬板的工作形状、研磨体填充率及其级配、磨机转速、粉磨生产操作和系统设备调控等。

如何合理进行研磨体填充及级配,以达到最佳粉磨效率呢?我们根据所学理论知识、结合近几年生产实际,对水泥磨研磨体级配进行了调整。

现将研磨体级配调整总结如下:一、主机设备基本参数:表1 主机设备参数:表2 水泥磨主要参数:二、研磨体级配调整前后对比:调整思路:1、减少水泥磨钢球装载量,降低水泥磨运行功率。

找出水泥磨钢球装载量与水泥磨台时的最佳结合点。

在水泥磨台时与降低水泥电耗之间,找出最佳平衡点。

2、辊压机预破碎能力较前期略有降低,入磨物料细度增大,需适当加大平均球径。

表3 水泥磨钢球级配调整前:表4 水泥磨钢球级配调整后:钢球级配调整后,一仓装载量降低4.1吨,平均球径增大1.73mm;二仓装载量降低8.06吨,平均球径增大0.74mm。

三、技改效果:技改完成后,经过半个月的调试和调整,球磨机系统台时趋于稳定。

在工艺状况稳定下,实现水泥磨生产P·O42.5水泥平均磨前台时达到136.46t/h,水泥电耗27.92KWh/t,实现了降低水泥电耗的目标。

改造前后技术经济指标对比见下表:调整前后技术经济指标对比表(以P·O42.5水泥数据对比)四、总结1、水泥磨装载量总体降低12.16吨,磨机运行功率降低180KW,水泥磨台时降低2.41 t/h,水泥电耗降低0.81kwh/t。

水泥粉磨之研磨体篇1、研磨体的种类与材质研磨体的任务就是把喂入磨内的块状物料击碎并磨成细粉。

刚进入磨内的物料颗粒尺寸在20 mm左右,要把它们磨成0.08 mm以下的细粉(筛余一般不能超过15%),差距也较大。

研磨体不得不使出浑身解数,拿出强硬的手段,对刚喂入的大块物料(粗磨仓内)以猛烈的冲击为主,研磨为辅,捣碎它们。

这期间也免不了研磨体之间的相互碰撞。

磨机运转时的强烈声音,主要来自粗磨仓。

随着物料粒度的减小,将往下一仓流动,研磨体的态度也“温和起来”,转向以研磨为主,声音逐渐减弱,磨细后送出磨外,不同种类和规格的研磨体用在不同的磨仓中。

①钢球:球磨机中使用最广泛的一种研磨体,在粉磨过程中与物料发生点接触,对物料的冲击力大,主要用于双仓开路磨的第一仓(进料端,也是粗磨仓)、双仓闭路磨的两个仓(粗、细磨仓),管磨机的第一、第二仓。

钢球直径在Ф15~125mm之间,根据粉磨工艺要求,粗磨仓一般选用Ф50~110mm、细磨仓选用Ф20~50mm中的各种规格的钢球。

②钢段:磨机的细磨仓中,对物料主要是研磨,钢(铁)段可以取代钢球,它的外形为短圆柱形或截圆锥形,与物料发生线接触,研磨作用强,但冲击力小,用于细磨仓是比较合适的。

常用的规格有Ф15 ⨯20mm、Ф18 ⨯22mm、Ф20 ⨯25mm、Ф25 ⨯30mm等各种规格。

③钢棒:钢棒是湿法磨常用的一种研磨体,直径Ф40~90mm,棒长要比磨仓的长度短50~100 mm。

例如Ф2.4⨯13 mm是法棒球磨,第一仓的有效长度为2.75 mm,使用棒的规格为Ф60⨯2565 mm、Ф65⨯2565 mm和Ф70⨯2565 mm.不论是哪一种类的研磨体,对它的材质都有很高的要求:要具有较高的耐磨性和耐冲击性。

其材质的好坏,影响到粉磨效率及磨机的运转率。

要求材质坚硬、耐磨又不易破裂。

国外普遍采用合金耐磨球。

如高铬铸铁是一种含铬量高的合金白口铸铁,其特点是耐磨、耐热、耐腐蚀,并具有相当的韧性。

低铬铸铁含有的铬元素较少,韧性较高铬铸铁差,但有良好的耐磨性,用作小球、铁段及细磨仓的衬板是适宜的。

⑵ 研磨体填充率与填充高度的关系对于球磨机来讲,研磨体的作用是将喂入磨内的块状物料进行冲击粉碎、研磨,使之成为合格细粉而完成粉磨作业。

它们在磨机在运转中不停的与物料,衬板、隔仓板、及“自家兄弟”发生着“武装冲突”,碰撞、摩擦使它们逐渐的消瘦了,有的甚至“肢体残缺”了。

这就需要我们定期补充一些的研磨体,而且每个一定时间对那些“肢体残缺”的两半球或碎球,要到彻底清仓时把它们清理出“研磨体队伍中”,重新将几种不同尺寸的研磨体按照一定的比例装进磨机的各个仓内。

往磨机各仓加入的研磨体的量叫装载量,通常以吨来计量。

它的填充容积(总的研磨体体积+孔隙)占磨机有效容积的百分数,我们叫它研磨体的填充率。

它与填充表面(至磨顶)高度有一种数学关系。

sin 3602ββϕπ=-00(1cos )222D D h h β=-=-式中:ϕ---磨机研磨体的填充率,以小数或百分是表示;β---研磨体的填充表面对磨机中心的圆心角;h ---磨机中心对研磨体研磨体填充表面的距离,(m );0D ---磨机有效内经,(m );1H ----磨机研磨体填充表面高度,(m )。

⑶ 各种尺寸研磨体的堆积密度单个研磨体或钢段的密度是7.8t/m 3,,成堆的各种不同等径的研磨体堆在一起,研磨体和研磨体之间的孔隙混合在一起的密度,称为研磨体的堆积密度或容积密度ρ(t/m 3),它比真实密度要小得多了。

各种尺寸研磨体的堆积密度有了研磨体填充率和堆积密度,磨机(或磨仓)的有效容积,我们就可以算出研磨体的装载量了:20.00785o G V D L ϕρϕρ==式中:G ---研磨体的装载量,t ;V ---磨机(或磨仓)的有效容积,m 3;o D ---磨机(或磨仓)的内径,m ; L ---磨机(或磨仓)的长度,m ;ϕ---研磨体填充率,%; ρ---研磨体的堆积密度,t/m 3;⑷ 研磨体级配的意义钢球直径的大小及其质量的配合称为研磨体的级配。

其级配的优劣直接影响磨机的产质量和研磨体的消耗。

级配的依据主要根据被磨物料的物理化学性质、磨机的构造以及产品的细度要求等因素确定。

物料在粉磨过程中,开始块度较大,需用较大直径的钢球冲击破碎。

随着块度变小,需用小钢球粉磨物料,以增加对物料的研磨能力。

在研磨体装载量不变的情况下,缩小研磨体的尺寸,就能增加研磨体的接触面积,提高研磨能力。

选用钢球的规格与被磨物料的粒度有一定的关系。

物料粒度越大,钢球的平均直径也应该大。

由此可见,磨内完全用大直径和完全用小直径的研磨体都有不舒适,必须保证既有一定的冲击能力,又有一定的研磨能力,才能达到优质、高产、低消耗的目的。

⑸ 研磨体级配的原则根据生产经验、研磨体级配一般遵循下述原则。

② 根据入磨物料的粒度、硬度、易磨性及产品细度要求来配合。

当入磨物料粒度较小、易磨性较好、产品细度要求细时,就需加强对物料的研磨作用,装入研磨体直径应小些;反之,当入磨物料粒度较大,易磨性较差时,就应加强对物料的冲击作用,研磨体的球径应较大。

② 大型磨机和小型磨机、生料磨和小泥磨的钢球级配应有区别。

由于小型磨机的筒体短,因而物料在磨内停留的时间也短,所以在入磨物料的粒度、硬度相同的情况下,为延长物料在磨内的停留时间,其平均球径应较大型磨机小(但不等于不用大球)。

在磨机规格和入磨物料粒度、易磨性相同的情况下,由于生料细度较水泥粗,加之粘土和铁粉的粒度小,所以生料磨应加强破碎作用,在破碎仓应减小研磨作用。

③ 磨内只用大钢球,则钢球之间的空隙率大。

物料流速快,出磨物料粗。

为了控制物料流速,满足细度要求,经常是大小球配合使用,减小钢球的空隙率,使物料流速减慢,延长物料在磨内的停留时间。

④ 各仓研磨体级配时,一般大球和小球都应少,而中间规格的球应多,即所谓的“两头小中间大”。

如果物料的粒度大,硬度大,则可增加大球,而减少小球。

⑤ 单仓球磨应全部装钢球,不装钢段;双仓磨的头仓用钢球,后仓用钢段;三仓以上的磨机一般是前两仓装钢球,其余装钢段。

为了提高粉磨效率,一般不允许球和段混会使用。

⑥闭路磨机由于有回料入磨,钢球的冲击力由于“缓冲作用”会减弱,因此钢的平均球径应大些。

⑦由于衬板的选使带球能力不足,冲击力减小,应适当增加大球。

⑧研磨体的总装载量不应超过设计允许的装载量。

研磨体的级配是针对球磨机而言的(立磨涉及不到这一问题),主要内容包括:各磨仓研磨体的类型、配合级数、球径(最大、最小、平均球径)的大小、不同规格的球(棒、钢段)所占的比例及装载量。

级配好后,需进行生产检验,并结合实际情况进行合理的调整。

⑹研磨体材质的选择粉磨水泥有多种材质的钢球可以选择,只要遵循一个原则:单位产品研磨体耗和衬板消耗量最低、综合费用最少。

粉磨水泥采用的研磨体材质不同时,单位水泥的研磨体耗成本也不同,见下表。

不同材质钢球的单位球耗及单位水泥相对钢球成本由上表看出,高铬铸球的单位水泥球耗是低碳钢球的77.18/780≈1/10,单位水泥钢球成本不到低碳钢球的1/2.8。

选择研磨体的材质还要考虑其硬度和韧性:①硬度研磨体的硬度越大肯定就越耐磨。

但被磨物料硬度不高时不必过高追求,只要能适应粉磨要求即可。

硬度最好不超过HB=500(相当于HRC50),超过此值时耐磨性提高幅度极小了,水泥磨的钢球硬度易取HRC45~55。

高铬铸铁球、高铬锻钢球、中锰铸铁球、马氏体球墨铸铁球都能满足要求。

②韧性要保证研磨体在对物料反复冲击下不致碎裂,就要有足够的韧性。

同一球径的钢球再大磨机内的冲击功比在小磨的冲击功大,故大磨所用钢球韧性要大。

⑺级配方案中的研磨体最大规格及平均球径①拉祖莫夫公式最大球径:D大=28⨯平均球径:D平=28⨯式中,D 大、D 平——配球使用的最大钢球直径和平均钢球直径,mm ; d 大、d 平——入磨物料的最大粒径和平均粒径,mm 。

② 我国水泥行业对拉祖莫夫的修正公式在实际生产中发现,用拉祖莫夫公式计算出的D 大及D 平值偏小,我国水泥行业对该式进行了修正。

A .对于闭路磨机的粗磨仓 最大球径: D 大=28⨯395d ⨯m K f平均球径: D 平=28⨯380d ⨯mK f式中;D 95、D 80——入磨物料最大粒度,平均粒度mm ;以95%、80%通过的筛孔孔径表示;m K ——物料的相对易磨性系数;f ——磨机单位容积物料通过量影响系数,根据磨机每小时的单位容积通过量K 从表4查出。

其中,K=(Q+QL )/V (t/h m 3) 式中,Q ——磨机小时产量(t/h);L ——磨机的循环负荷率(%) V ——磨机有效容积(m 3)。

表4 单位容积物料通过量K 与f 值的关系B .对于细磨仓 则,D 大=46⨯395d ⨯m K fD 平= 46⨯380d ⨯mK f式中,D 大、D 平——细磨仓最大,平均球径,mm ;D 95、D 80——细磨仓入口处物料最在大粒度,平均粒度,mm . ③ 邦德计算公式最大球径: D 大=36⨯80d ⨯式中,D 大——最大球径,mm ;d 80——物料粒度,以80%通过量的筛孔直径表示,mm ;ρ ——入磨物料的密度,k g /m 3;i ω ——邦德指数,对于生料,i ω =10.57q -----磨机适宜工作转速与临界转速之比;即转速比 %; D 0——磨机的有效内径,m 。

除上述公式之外,还有奥列夫斯基公式.戴维斯公式,托瓦路夫公式及见克公式等。

但我国水泥企业经常用拉祖莫夫公式及修正公式来计算研磨体球径。

④ 我国水泥行业经验公式 对于生料磨——仓平均球径:D 平=1.83D 80+57式中,D 80——喂入石灰石80%通过的筛孔孔径,mm 。

该式只适用于直径大于2 m 的开路磨机,对于闭路磨机,D 平可适当加大2~3mm ,且原料中的石灰石为中等硬度。

⑤ 级配后的混合平均球径计算公式112212............n nnD G D G D G D G G G +++=+++平(mm )式中:D 1,D 2,……D n ——分别为G 1,G 2……G n 钢球质量的直径,mm ; G 1,G 2,……G n ——分别为D 1,D 2……D n 直径的钢球质量,t 。

表5 各种类型磨机的填充率ϕ⑻ 研磨体级配方案的制定制定研磨体的级配方案,通常是从第一仓开始(即粗碎仓)。

对多仓磨机而言,一仓的钢球组配尤为重要,按照一般交叉级配的原则,亦即上一仓的最小球径决定下一仓的最大球径,依此类推,一仓实际上主导了其它各仓的级配,目前,球磨机一仓有代表性的级配方法有两种,一种是应用最普通的多级级配法,另一是近年来开始采用的二级级配法。