聚苯硫醚.

- 格式:pdf

- 大小:162.28 KB

- 文档页数:3

聚苯硫醚树脂特性交联或半交联型聚苯硫醚(Polyphenylene sulfide,简称PPS)为浅褐色粉末,以加热变为深褐色;而直链型PPS则为白色颗粒,高结晶速度的为白色或浅黄色颗粒,受热后其颜色变深。

基本性能特点1.白色,结晶性,易流动的粉末。

2.强度度,抗蠕变性度,坚韧,质硬,无冷流变性,力学性能随温度升高而降低。

3.热稳定性极好,热变形温度260℃,熔点290℃,在400~500℃热空气和氮气中仍稳定,交联后可耐600℃高温,可在350℃以上长期使用。

4.耐磨,阻燃性优,有自熄性,对玻璃,陶瓷,金属的粘接性好。

5.电绝缘性能,高温,高湿的影响小,耐电弧性好。

6.成型收缩率小,尺寸稳定性好,熔体黏度小,易成型加工。

7.化学稳定性优异,耐稀酸,碱,在204℃以下耐任何溶剂/。

8.对炭黑,石墨,玻璃纤维,MoS2,PTFE等填料有特别好的润湿作用。

注射成型工艺工艺条件一,预干燥尽管PPS工程塑料的含水率较低,但为了提高注射产品的外观和制品的熔接强度,防止流延,对于线性PPS推荐采用鼓风干燥机在120~140℃条件下干燥3~5H,平盘中的材料高度最好不要超过5CM;对彩色的PPS工程塑料,为确保稳定的色彩,应在105℃以下,干燥3~5H,为保证制品外观,甚至干燥时间可以再长一些,对增强的交联型PPS,在鼓风烘箱中可在149~177℃条件下干燥2~3H,烘干时间延长,一般对材料性能影响不大,但最好烘干温度不能超过260℃。

采用真空烘箱和其他除湿式烘箱,温度和时间可适当降低和减少。

二,模温模温在很大的程度上影响模塑产品的特性。

考虑到模塑产品的外观,高温下的尺寸稳定性,耐热性及耐蠕变性能,模温一般不得低于120℃,至少要在130℃以上。

模温最好在120~160℃。

三,注射压力正常的注射压力保持在29~98MPa比较合适,高压注射能保证制件的密实件,特别是对薄壁复杂的制件,更应采用高压注射,而且高压可以提高材料的拉伸强度。

机械性能好:其刚性极强,表面硬度高,洛氏硬度>100HR,拉伸强度>170 MPa ,弯曲强度> 220MPa,缺口冲击强度〉16 MPa,弯曲模量>3.5×104,并具有优异的耐蠕变性和耐疲劳性。

耐化学药物性能优异:目前尚未发现可在200℃以下溶解聚苯硫醚的溶剂,对无机酸、碱和盐类的抵抗性极强。

尺寸稳定性好:成型收缩率很低,小于0.0025%,吸收率小于0.05%,线性热膨胀系数也小。

在高温、高湿条件下仍表现出良好的尺寸稳定性。

故在机械、化工、仪器、仪表和航空、航天、舰船等各个方面都具有广泛用途。

电性能优:聚苯硫醚在高温、高湿、高频条件下仍具有优良的电性能,其体积电阻率为1×1016Ω.cm,表面电阻率为1×1015Ω,电气强度>18KV/mm. 耐磨性突出:通过填充氟树脂和碳纤维等润滑剂,可大幅度提高其耐磨性,摩擦系数在0.01-0.02。

耐幅射:耐幅射达到Gy1×108,是其它工程塑料无法比拟的新材料,是电子、电气、机械、仪器、航空、航天、军事等领域特别是原子弹、中子弹耐辐射唯一理想的优良材料。

加工性能好:PPS树脂的熔体粘度低,流动性好,极易与玻纤润湿接触,因此填充填料容易,用其制备的玻纤或无机填料增强注塑级粒料,具有极高抗伸缩性,抗冲击性,抗弯曲及延展性。

在其熔点以上可以统一成形。

与金属和非金属粘接性能好:PPS特别对玻璃、铝、钛、不锈钢等具有非常高的粘结强度,附着力达到1级。

对玻璃的粘结性能好,极宜作化工设备的衬里。

注塑工艺注塑PPS时的料筒温度为280~330℃,但在高温下时间较长易产生交联结构。

模具温度的高低对制品结晶度的影响较大。

特殊复合材料一般射出成型条件英制公制温度后段 550 - 570 °F 288 - 299 °C 中段 570 - 590 °F 299 - 310 °C 前段 590 - 610 °F 310 - 321 °C 熔化温度 585 - 625 °F 307 - 329 °C 模具温度 275 - 350 °F 135 - 177 °C 压力射压10000 - 15000 psi 69 - 103 MPa 保压 5000 - 12000 psi 34 - 83 MPa 背压50 - 100 psi 0.34 - 0.69 MPa 速度填充速度 2 - 3 in/sec 51 - 76 mm/sec 螺杆转速 60 - 90 rpm 60 - 90 rpm 烘乾条件时间 & 温度 6 Hrs @ 300 °F 6 Hrs @ 149 °C 吸水率 0.04 % 0.04 %。

聚苯硫醚

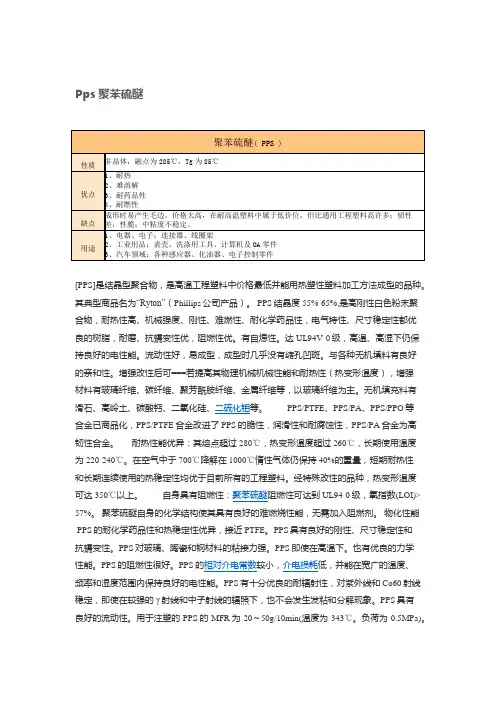

pps是分子主链上含有苯硫基的热塑性工程塑料,属聚醚类塑料。

它是于1968年在美国进行工业化生产,工业上主要生产方法有溶液聚合法和自缩聚法。

pps的分子结构可看出,它是以苯环和硫原子交替排列构成的线性或略带支链的高聚物,分子链规整体性强,由刚性苯环与柔性硫醚链连接起来的主键具有刚柔相济的特点,因此pps

可以结晶,熔点高;其次,由于苯环与硫原子形成共轭。

且硫原子尚未处于饱和,经氧化后可使硫醚键变成亚砜基,或使相邻大分子形成氧桥支化或交联,使得热、氧稳定性十分突出;第三,由于硫原子的极性被苯环共轭及高结晶度的束缚,使pps呈现非极性或弱极性的特点,因此pps的电绝缘性、介电性、及耐化学介质性也很突出;第四,由于pps与众多聚合物和添加剂有良好的相容性,可以采用多种手段进行改性,以提高其力学性能和其它性能。

聚苯硫醚英文简写为PPS,是一种新型高性能热塑性树脂,具有机械强度高、耐高温、耐化学药品性、难燃、热稳定性好、电性能优良等优点。

在电子、汽车、机械及化工领域均有广泛应用。

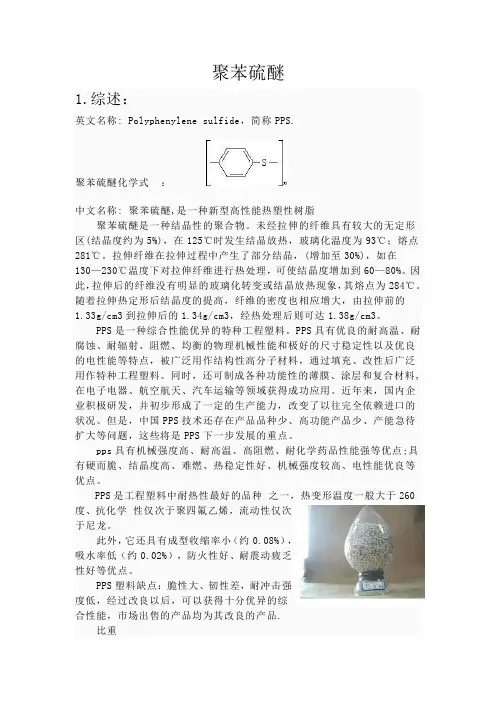

聚苯硫醚1.综述:英文名称: Polyphenylene sulfide,简称PPS.聚苯硫醚化学式:中文名称: 聚苯硫醚,是一种新型高性能热塑性树脂聚苯硫醚是一种结晶性的聚合物。

未经拉伸的纤维具有较大的无定形区(结晶度约为5%),在125℃时发生结晶放热,玻璃化温度为93℃;熔点281℃。

拉伸纤维在拉伸过程中产生了部分结晶,(增加至30%),如在130—230℃温度下对拉伸纤维进行热处理,可使结晶度增加到60—80%。

因此,拉伸后的纤维没有明显的玻璃化转变或结晶放热现象,其熔点为284℃。

随着拉伸热定形后结晶度的提高,纤维的密度也相应增大,由拉伸前的1.33g/cm3到拉伸后的1.34g/cm3,经热处理后则可达1.38g/cm3。

PPS是一种综合性能优异的特种工程塑料。

PPS具有优良的耐高温、耐腐蚀、耐辐射、阻燃、均衡的物理机械性能和极好的尺寸稳定性以及优良的电性能等特点,被广泛用作结构性高分子材料,通过填充、改性后广泛用作特种工程塑料。

同时,还可制成各种功能性的薄膜、涂层和复合材料,在电子电器、航空航天、汽车运输等领域获得成功应用。

近年来,国内企业积极研发,并初步形成了一定的生产能力,改变了以往完全依赖进口的状况。

但是,中国PPS技术还存在产品品种少、高功能产品少、产能急待扩大等问题,这些将是PPS下一步发展的重点。

pps具有机械强度高、耐高温、高阻燃、耐化学药品性能强等优点;具有硬而脆、结晶度高、难燃、热稳定性好、机械强度较高、电性能优良等优点。

PPS是工程塑料中耐热性最好的品种之一,热变形温度一般大于260度、抗化学性仅次于聚四氟乙烯,流动性仅次于尼龙。

此外,它还具有成型收缩率小(约0.08%),吸水率低(约0.02%),防火性好、耐震动疲乏性好等优点。

PPS塑料缺点:脆性大、韧性差,耐冲击强度低,经过改良以后,可以获得十分优异的综合性能,市场出售的产品均为其改良的产品.比重2.聚苯硫醚的特性与应用:一、特性(1)一般性能:聚苯硫醚为一种外观白色、高结晶度、硬而脆的聚合物,纯聚苯硫醚的相对密度为1.3,但改性后会增大。

聚苯硫醚聚苯硫醚(Polyphenylene Sulfide,简称PPS)是一种具有优异性能的高性能工程塑料,由苯硫酚和硫磺通过聚合反应制得。

聚苯硫醚的化学结构中含有大量的芳香环和硫醚键,这使得它具有很好的耐高温、耐化学腐蚀、绝缘性能和机械强度。

聚苯硫醚在工程应用领域具有广泛的应用前景,特别在汽车、电子、航空航天等领域有较大的需求。

首先,聚苯硫醚在汽车行业中起到了重要的作用。

由于聚苯硫醚具有出色的耐高温性能,能够在高温下保持较好的力学强度和稳定性,因此被广泛应用于汽车发动机部分。

其高温耐受性使得聚苯硫醚可以用于汽车引擎的冷却系统、传感器和排放系统等关键部件,确保引擎的正常运行和高效工作。

此外,聚苯硫醚还具有优异的电绝缘性能,在汽车的电路系统中可以作为电线、连接器和继电器的绝缘材料,提高电气设备的性能和可靠性。

其次,聚苯硫醚在电子行业中也有广泛的应用。

由于聚苯硫醚具有优异的耐高温性和抗腐蚀性能,被广泛应用于电子产品的外壳、线缆、插件和连接器等部件。

聚苯硫醚材料具有良好的电绝缘性能,可以在高温和恶劣环境下保持稳定的电性能,确保电子设备的正常运行。

此外,聚苯硫醚具有良好的耐化学腐蚀性能,可以抵御酸碱溶液和有机溶剂的腐蚀,从而保护电子设备免受外界环境的侵蚀。

聚苯硫醚在航空航天领域也有重要的应用。

由于航空航天器在高空和高速运行时面临着极端的气候条件和机械应力,要求材料具有卓越的耐高温和耐疲劳性能。

聚苯硫醚具有非常高的玻璃化转变温度和热稳定性,能够在高温下保持较好的力学性能和稳定性,因此被广泛应用于航空航天器的结构部件、燃气涡轮发动机和导电部件等关键部分,提高了航空航天器的安全性和可靠性。

此外,聚苯硫醚还具有其他许多优良特性,例如良好的耐磨性、尺寸稳定性和低摩擦系数等,使其在机械工程、化工和环保等领域有着广泛的应用。

在化工行业中,由于聚苯硫醚具有耐酸、耐碱的特性,因此可以作为化工设备的密封材料和管道材料,抵御化学物质的腐蚀。

聚苯硫醚原料聚苯硫醚(Polyphenylene Sulfide,简称PPS)是一种高性能的工程塑料,具有优异的耐热性、耐化学腐蚀性、尺寸稳定性和机械强度。

由于其独特的性能,PPS在许多领域都有广泛的应用,如汽车、电子电器、航空航天等。

本文将详细介绍聚苯硫醚的原料及其制备方法。

1. 原料聚苯硫醚的主要原料是硫化钠(Na2Sx)和对苯二酚(HQ)。

硫化钠是硫的来源,对苯二酚则是苯环的来源。

此外,还需要一些辅助原料,如催化剂、稳定剂、抗氧化剂等。

2. 制备方法聚苯硫醚的制备方法主要有以下几种:(1)硫化法:硫化法是最早用于制备聚苯硫醚的方法,主要包括硫化钠和对苯二酚的氧化反应。

首先,将硫化钠和对苯二酚混合,然后在催化剂的作用下进行氧化反应。

反应过程中,硫化钠被氧化为多硫化钠,对苯二酚则被氧化为对苯醌。

最后,通过加热使多硫化钠与对苯醌发生聚合反应,生成聚苯硫醚。

(2)硫化氢法:硫化氢法是在硫化法的基础上发展起来的一种新方法。

该方法使用硫化氢作为硫源,避免了硫化钠的氧化反应,提高了反应的选择性。

具体操作过程与硫化法类似,首先将硫化氢和对苯二酚混合,然后在催化剂的作用下进行氧化反应。

反应过程中,硫化氢被氧化为多硫化氢,对苯二酚则被氧化为对苯醌。

最后,通过加热使多硫化氢与对苯醌发生聚合反应,生成聚苯硫醚。

(3)硫化钠-对苯二酚法:硫化钠-对苯二酚法是一种改进的硫化法,主要用于制备高分子量的聚苯硫醚。

该方法首先将硫化钠和对苯二酚混合,然后在催化剂的作用下进行氧化反应。

反应过程中,硫化钠被氧化为多硫化钠,对苯二酚则被氧化为对苯醌。

接下来,将生成的多硫化钠和对苯醌在高温下进行聚合反应,生成高分子量的聚苯硫醚。

总之,聚苯硫醚是一种具有优异性能的工程塑料,广泛应用于各个领域。

其制备方法主要有硫化法、硫化氢法和硫化钠-对苯二酚法等。

随着科学技术的不断发展,聚苯硫醚的制备方法将不断优化,以满足不同领域的需求。

聚苯硫醚(PPS),全称为聚亚苯基硫醚,英文名称为Polyphenylene sulfide,简称PPS(以下称聚苯硫醚或称PPS)。

聚苯硫醚的分子结构比较简单,分子主链由苯环和硫原子交替排列,大量的苯环赋予聚苯硫醚以刚性,大量的硫醚键又提供柔顺性。

分子结构对称,易于结晶,无极性,电性能好,不吸水。

聚苯硫醚PPS是美国菲利普公司于1971年首先实现工业化生产的,专利到期后,日本的企业也开始研发和生产。

日企比较典型的有日本的东丽公司,现阶段日本的产量已大于美国的产量。

其他一些生产厂家也主要集中在美国和日本,西欧各国现在均不生产PPS。

我国的天津合成材料研究所、广州化学试剂二厂、四川自贡化学试剂厂、河北工学院化工系及广州化工研究所等单位曾有少量生产,目前国内PPS的代理商有上海联模化工等,到2000年,世界PPS的产量可达到5万t/a。

PPS的最大需求为日本占33%,北美占32%,西欧占19%,亚太占16%。

聚苯硫醚的突出性能有:良好的耐热性能,可在180~220℃温度范围内使用;耐腐蚀性接近聚四氟乙烯;电性能优异;机械性能优异;阻燃性能好。

聚苯硫醚的不足之处有:价格太高,在耐高温塑料中属于低价位,但比通用工程塑料高许多;韧性差,性脆;中粘度不稳定。

纯聚苯硫醚因性能脆而很少单独使用,应用的聚苯硫醚多为其改性能品种。

具体有:40%玻璃纤维增强聚苯硫醚(R-4),无机填充聚苯硫醚(R-8),碳纤维增强聚苯硫醚(G-6)等。

聚苯硫醚的发展速度很快,预计它将成为第六大工程塑料。

聚苯硫醚的特性与应用一、特性(1)一般性能:聚苯硫醚为一种外观白色、高结晶度、硬而脆的聚合物,纯聚苯硫醚的相对密度为1.3,但改性后会增大。

聚苯硫醚有吸水率极小,一般只有0.03%左右。

聚苯硫醚的阻燃性好,其氧指数高达44%以上;与其他塑料相比,它在塑料中属于高阻燃材料(纯PVC的氧指数为47%、PSF为30%、PA66为29%、MPPO 为28%,PC为25%)。

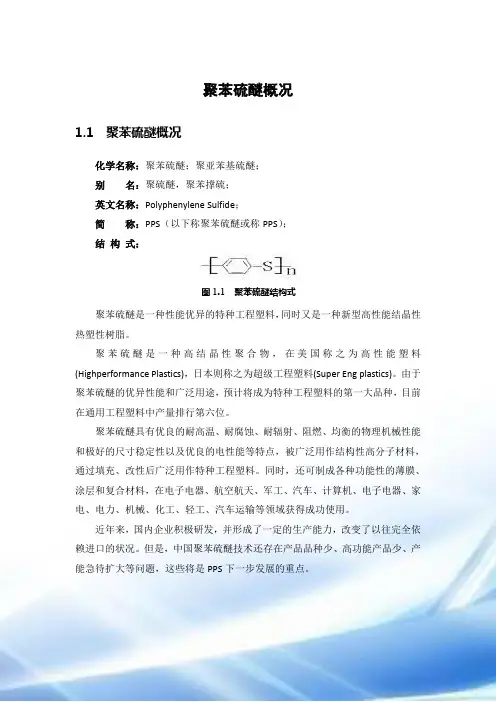

聚苯硫醚概况1.1 聚苯硫醚概况化学名称:聚苯硫醚;聚亚苯基硫醚;别名:聚硫醚,聚苯撑硫;英文名称:Polyphenylene Sulfide;简称:PPS(以下称聚苯硫醚或称PPS);结构式:图1.1 聚苯硫醚结构式聚苯硫醚是一种性能优异的特种工程塑料,同时又是一种新型高性能结晶性热塑性树脂。

聚苯硫醚是一种高结晶性聚合物,在美国称之为高性能塑料(Highperformance Plastics),日本则称之为超级工程塑料(Super Eng plastics)。

由于聚苯硫醚的优异性能和广泛用途,预计将成为特种工程塑料的第一大品种,目前在通用工程塑料中产量排行第六位。

聚苯硫醚具有优良的耐高温、耐腐蚀、耐辐射、阻燃、均衡的物理机械性能和极好的尺寸稳定性以及优良的电性能等特点,被广泛用作结构性高分子材料,通过填充、改性后广泛用作特种工程塑料。

同时,还可制成各种功能性的薄膜、涂层和复合材料,在电子电器、航空航天、军工、汽车、计算机、电子电器、家电、电力、机械、化工、轻工、汽车运输等领域获得成功使用。

近年来,国内企业积极研发,并形成了一定的生产能力,改变了以往完全依赖进口的状况。

但是,中国聚苯硫醚技术还存在产品品种少、高功能产品少、产能急待扩大等问题,这些将是PPS下一步发展的重点。

1.2 聚苯硫醚性能聚苯硫醚是一种结晶性的聚合物。

未经拉伸的纤维具有较大的无定形区(结晶度约为5%),在125℃时发生结晶放热,玻璃化温度为93℃;熔点281℃。

拉伸纤维在拉伸过程中产生了部分结晶(增加至30%),如在130~230℃温度下对拉伸纤维进行热处理,可使结晶度增加到60~80%。

因此,拉伸后的纤维没有明显的玻璃化转变或结晶放热现象,其熔点为284℃。

随着拉伸热定形后结晶度的提高,纤维的密度也相应增大,由拉伸前的1.33g/cm3到拉伸后的1.34 g/cm3,经热处理后则可达1.38 g/cm3。

聚苯硫醚是结晶型(结晶度55%~65%)的高刚性白色粉末聚合物,聚苯硫醚树脂是一种兼具热固性树脂特性的白色或微黄色高结晶度聚合物,相对密度为1.36g/cm2,结晶熔点287℃。

聚苯硫醚熔指测试标准-概述说明以及解释1.引言1.1 概述聚苯硫醚(Polyphenylene Sulfide, PPS)是一种高性能的工程塑料,具有优异的耐高温、耐化学性以及机械性能,被广泛应用于汽车、电子、电气及航空航天等领域。

熔指测试是确定聚苯硫醚材料熔融性能的重要手段,对产品的质量控制和工艺参数的优化具有至关重要的作用。

本文旨在提出一套完整且可行的聚苯硫醚熔指测试标准,以规范该测试方法的实施。

通过对聚苯硫醚的特性、熔指测试的重要性、目前存在的问题和需求进行详细分析,本文将探讨聚苯硫醚熔指测试标准的必要性、制定方法以及预期的研究成果和应用价值。

通过建立科学且可靠的测试标准,可以准确评估聚苯硫醚材料的熔融性能,为生产和加工提供指导,避免产品出现不合格和质量问题。

此外,标准化的测试方法还可以促进聚苯硫醚行业的技术交流和合作,推动行业的发展和创新。

本文将对聚苯硫醚熔指测试的基本原理和技术要求进行详细介绍,并探讨目前存在的问题和挑战。

在此基础上,本文将提出一种可行的方法来设计和制定聚苯硫醚熔指测试标准,以确保测试的准确性和可重复性。

最后,本文还将探索聚苯硫醚熔指测试标准的应用价值,并展望未来可能的研究成果,为相关领域的科研人员和工程师提供有益的参考和指导。

通过本文的研究,有望为聚苯硫醚熔指测试方法的发展和推广做出积极贡献,提高聚苯硫醚材料的质量和应用水平。

1.2 文章结构文章结构部分的内容应该包括以下内容:文章的结构是为了使读者能够清晰地理解和掌握聚苯硫醚熔指测试标准的相关内容。

本篇文章分为引言、正文和结论三个部分。

在引言部分,首先对聚苯硫醚熔指测试标准的概述进行介绍,包括聚苯硫醚的基本特性和测试的重要性。

然后,说明了本文的目的,即通过设计和制定聚苯硫醚熔指测试标准来解决目前存在的问题和需求。

正文部分主要包括三个方面的内容:聚苯硫醚的特性、熔指测试的重要性以及目前存在的问题和需求。

在聚苯硫醚的特性部分,将详细介绍聚苯硫醚的化学结构、物理性质以及在工业中的应用情况。

聚苯硫醚和聚苯醚聚苯硫醚(Polyphenylene Sulfide,简称PPS)和聚苯醚(Polyphenylene Oxide,简称PPO)是两种重要的高性能工程塑料,它们在化学结构、物理性能以及应用领域上各有特点。

下面将分别介绍这两种材料,并对它们进行比较。

聚苯硫醚(PPS)结构与性质- 化学结构:PPS是由苯环通过硫原子连接形成的高分子聚合物。

这种结构赋予了PPS极佳的热稳定性和化学稳定性。

- 耐温性:PPS具有非常高的熔点(约280°C),可以在较高温度下长期使用。

- 化学稳定性:PPS对酸、碱、有机溶剂和氧化剂都有极好的抵抗能力。

- 机械性能:PPS具有良好的机械强度和刚性,但韧性相对较差。

应用领域PPS广泛应用于汽车、电子电气、化工等行业,用于制造耐高温的零件、电器组件、泵和阀门部件等。

聚苯醚(PPO)结构与性质- 化学结构:PPO是由苯环通过醚键连接形成的高分子聚合物。

PPO具有优异的电气绝缘性能和稳定的机械性能。

- 耐温性:PPO的热变形温度较高,但通常低于PPS。

未改性的PPO加工温度范围较窄。

- 化学稳定性:PPO对许多化学物质具有良好的抵抗能力,但对强氧化剂和某些溶剂敏感。

- 电气性能:PPO的电气绝缘性能非常出色,是其显著特点之一。

应用领域PPO主要用于电子电器领域,如电视机、计算机外壳、电器开关、连接器等。

此外,也用于制造各种阻燃材料。

PPS与PPO的比较- 耐温性:PPS的耐温性优于PPO,适用于更高温度环境。

- 化学稳定性:PPS的化学稳定性普遍优于PPO,尤其是对某些特定化学品的抵抗能力。

- 电气性能:PPO的电气绝缘性能优于PPS,使其在电子电器领域有更广泛的应用。

- 加工性能:PPO未改性时加工较困难,而PPS虽然加工温度高,但加工性能相对较好。

- 成本:从材料成本来看,特定情况下PPS的成本可能高于PPO,但具体成本还需根据市场供需情况而定。

总的来说,PPS和PPO各有优势,适用于不同的应用场景。

PPS 聚苯硫醚英文名称:Phenylene sulfide聚苯硫醚是一种半结晶材料,具有极好的耐高温、耐化学品、流动性、尺寸稳定性和电性能的综合性能。

这种材料可以填充增强纤维和填料以用于注塑。

化学和性能聚苯硫醚(PPS)从1,4二氯苯和硫化钠在极性溶剂中制得。

在开始的工艺步骤之后,这种材料在高温下进行空气熟化,得到部分枝化的高粘度材料,共性质适合进行热塑塑料加工。

各个公司已有办法免除这个熟化期,并使材料具有普通线性PPS结构。

现在市场上有两种形式的PPS:一种的特点是具有部分枝化结构;另一种相对来说更具有线性的PPS结构。

后一种产品具有更好的机械强度和更高的熔体稳定性。

由于PPS熔融粘度低,因而可以负载高达70%的各种填料和增强剂。

不同的填料用量改变材料的强度、电性能、表面性能和尺寸稳定性,以及混合料的成本。

热熔化温度在545°F左右的PPS,能短期内经受住500°F的考验。

在1.82MPa 的负荷下,PPS的热变形温度一般高于500T,其上限温度还取决于所受的应力。

由于PPS的化学结构中有70%的芳香族化合物和30%的硫,因此天生具有阻燃性。

材料回收利用时,其阻燃性能不会受到影响。

维持PPS样品持续燃烧所需的最低氧气浓度在40%以上,而正常情况下,大气中仅含有约22%的氧气,不足以维持PPS燃烧。

用PPS材料制成的部件可以耐受腐蚀性的化学环境:在低于400°F时,已知的溶剂都不能溶解它。

然而,PPS不能长期用于氧化性的酸中,如热硝酸。

此外,PPS不吸收水分,这一点与尼龙、聚醚酸亚胺和聚酯不同。

加工PPS注塑加工一般采用传统的螺旋杆式注塑机,加热区温度范围为600一680°F。

注塑压力一般在55MPa到83MPa之间,具体值需根据部件设计和PPS 的混合料而定. PPS的高流动率,可以填充长而薄的部分。

加工前,材料应在脱水干燥箱中干燥3—4个小时,干燥温度为300°F。

PPS的特性聚苯硫醚(PPS),全称为聚苯基硫醚。

它是一

种综合性能优异的热塑性特种工程塑料,其突出的特点是耐高温,

耐腐蚀和优越的机械性能。

PPS是含硫芳香族聚合物,线型PPS

在350℃以上交联后成热固性塑料,支链型结构PPS為热塑性塑料。

本身具有阻燃性,阻燃性可达到 UL94V-0 级。

在制作阻燃产品时

不需加入任何阻燃剂,保持了材料本身的高机械性能。

(一) PPS的性能

(1) PPS为塑性结晶性树脂,其结晶度约为65%,外观为或琥珀色。

纯PPS的密度為1.3~1.35g/cm3,但很少单独使用,应用的PPS多为改性品级,如玻璃纤维增强、无机填充和碳纤维增强度,改性后的密度增大为1.60~1.68 g/cm3.

(2) PPS具有高强度、高刚性和尺寸稳定性,在高湿条件下刚性也良好,并具有突出的耐疲劳性能和抗蠕变性能:吸水性、吸油性、成型收缩性及线膨胀系数均很小。

(3) PPS的结构中含有硫原子,其含氧指数為46%~53%,在火焰上能燃烧,但不滴落,且离火自熄,有优异的阻燃性能。

(4) PPS的耐热性能优秀,熔点275~291 ℃,PPS Resin热变形温度为135℃(PPS resin ),经玻璃纤维增强后可达到260℃,分解温度为400℃

(5) PPS具有良好的高电阻率和低介电常数,其电绝缘性随温度变化较小,即使在高温、高湿下仍保持良好的电绝缘性能。

(6) PPS具有优异的耐化学稳定性,除了强氧化性酸,如浓硫酸、硝酸和“王水”外,能耐其他酸、碱、塩的腐蚀,且在200℃以下不溶於任何有机溶剂,其耐腐蚀性能几乎与聚四氟乙烯相当。

(7) PPS为惰性物质,口服无毒,但在加工时,若温度超过370℃,PPS会发生少量热分解,产生微量的SO 、COS、CO 、CS 等有害气体。

(二) PPS的模具设计要点

(1). 钢材的选择及处理

PPS是玻纤增强树脂,因此与其它玻纤增强工程塑料一样需要考虑磨损的问题。

此外PPS大部分在高温下成型,故模具的材质应以模温140-150°C为基准,考虑模具应大量生产时的寿命问题,选用诸如SK、SKS、SKD、SKH(AISI D-2、A2、420;ASSAB XW-41、XW-10、STAVAX-136)等材料为宜。

模具的热硬化处理希望用HRC-60-65整体热硬化处理。

表面光泽度在10S以下时对模具的磨损降低有好处。

此外,电镀处理可以提高使用寿命,以NYE CARB(镍、硅、碳化物)及无电解镀加工为宜。

2.流道(SPRUE-RUNNER) 流道形状

以圆形、梯形为宜,流道锥度为2°-3°,在流道的下部要设有冷料井(COLD SLUG WELL)。

3.浇口设计(GATE DESIGN)

1)针形(PIN POINT):最小直径为0.6φ。

2)圆盘形(DISK):小型圆状物成型

3)薄片形(TAB)

4)输辐状(SPOKE):大型圆状物成型

5)侧入口(SIDE)

6)直接形(DIRECT):大型成型

7)潜伏式(SUBMARINE):以PPS树脂的刚性及伸长率来看,潜伏式浇口并不太宜,但在高循环成形(FAST CYCLE)成形时仍有使用,但进入角应大些,浇口直径也应大些。

PPS成型材料有很多品种,一般以玻纤增强(有些以玻纤及无机材料填充强化),因此一定要注意,因方向性引起的尺寸变化及强度变化,以及因结合线(WELD LINE)所造成的强度降低,而必须在模具设计时考虑到浇口形状及位置。

沿树脂流动方向及其垂直方向其强度不同,因此,在设计时也应充分考虑及此。

(垂直方向的强度大约為流动方向的50-60%)。

对於难免发生结合线的製品,在模具的结合线发生处设置溢流区(FLOW TAB),藉著改变树脂的流动方向改善结合线的强度。

在成型时,其结晶度随模具温度而变化,因此收缩率就随模具温度而变化。

成形条件因成型品的形状不同而有所不同,成型收缩率就随之变化。

模槽(CAVITY)的深度越深脱模锥度(TAPER)应越大(1°-3°)。

结晶化导致的最大影响为:因残留应力所造成凹陷的岫、翘曲,应力开裂及强度下降等问题。

在设计时,除厚壁成型用品种之外,其它各种的最大壁厚应不超出7-10mm,并厚度均匀为宜。

至於壁厚时,请使用A-100, A -200。

5.排气孔(GAS VENT) 如果在PPS树脂的製品内有气泡将使其特性明显地下降,而且由於排气不良所导致的烧焦关系,使成型品发生部分变色和表面粗糙,因此为了得到良好的產品必须设有排气孔。

PPS成型时的排气孔尺寸通常为高0.015-0.02mm,宽2mm以上。

利用脱模面及脱鞘作排气孔也可以,而為了得到更好的製品也可使用真空排气孔。

6.脱模鞘(EJECTOR PIN) 必须注意脱模鞘的位置及其均衡,均衡性不佳的脱模鞘位置将使產品发生局部残留应力,以致引起成品裂纹、尺寸精度不一等问题。

因此在设计时必须使脱模时抗力均衡,考虑脱模鞘的直径、数目及位置。

特别是较深物品的成型时,因接触面大,其成型品底部的脱模鞘位置更是关键所在。

7.模具温度的控製试产用模具或可使用带式加热器(BAND HEATER)控製模温,但大量生產用的正式模具,通常都用油式加热器或电热棒式加热器(CARTRIDGE HEATER)。

一般而言,最常用的是电热棒式加热器。

採用电热棒式加热器时,较大间隔地装置较大热能量的电热棒(注:电热棒数就少),还不如装置较小热能量但较多支的电热棒(注:间隔就较细密),以期较均匀有效的模具加温,而且模具的固定侧及可动侧两边都需均匀装配,以便因成型品构造关系难免发生翘曲现象时,有需在模具的固定侧及可动侧造成模温差距以改善之,对此若使用电棒式加热器就较為方便。

为防止模具散热损失,建议在模具外侧(挂接於成型机处)加装石棉板等隔热板。

成型收缩率CM/CM 流动方向低温 1/1000-3/1000 垂直於流动方向。

低温4/1000-8/1000注射速度不同,表面光泽就不同,注射速度高,表面就较光亮。

PPS的注塑成型要点通常大件成型时,每一循环的时间变长,在机筒内树脂的滞留时间也随着增长,而在高温中滞留过久者,树脂的颜色会呈较黑色及流动性略降现象,但对树脂的特性没有太长的影响。

通常对於大件的成型,机筒应採用较低的温度,而小件的成型别採用较高的机筒温度。

為防成型品的重量每次变动不一,

加上若乾背压(5kgs/cm°左右)对於获得品质稳定的成型品有所助益。

但是,如果在机筒内长期放置树脂时,有可能在机筒内硬化,一定要避免这种现象发生,又成型终了后一定要把树脂清洗出来。

8.喷嘴(NOZZLE) 使用开放型喷嘴可进行成型,但为了防止喷嘴溢流建议使用对闭式喷嘴,而喷嘴的加热器(HEATER)则以能单独控制者对於成型更為方便。

喷嘴先端的口部用2-3°的倒锥,直径為3-6φ为宜。

防止溢流喷嘴阀(VALVE)的清洗很不易,必须拆开加以清除树脂,故建议使用专用喷嘴。

9.干燥建议的乾燥温度为150-160°C,為期2-3小时。

若使用热风干燥机,置於盘中之原料高度不应高於50mm。

若使用除湿乾燥机,其入口温度为-40°C露点。

注射速度不同,產品的表面光泽度就不一样,注射速度越快,表面光泽越好,但容易发生产品翘曲,烧焦,对此必须注意。

一般使用中等注射速度,较高注射压力条件成型。

由於PPS树脂是结晶性树脂,在厚壁成型时,通常为提高结晶度,必须拉长冷却时间,而在薄壁成型时,即使一次成型个数很多,每一循环10-30秒就已足够。

成型时的螺杆转速一般为

40-100RPM,而高循环成型时属可採用200RPM以上,但此时树脂易发热,必须将机筒温度设定较低些。

机筒、螺杆的损耗机筒、螺杆的损耗可分化学性及物理性。

PPS并不存在化学性之腐蚀。

物理性方面,因其内含之玻纤(与其它含玻纤之工程塑料一样)对普通机筒及螺杆造成损耗,故此须采用成型机厂家推荐之耐磨损机筒及螺杆,而该种机筒及螺杆是专门為加工玻纤工程料而设计的。

又料斗下的机筒温度过低者,。