液萃取废旧钴酸锂电池中的钴和锂

- 格式:pdf

- 大小:308.51 KB

- 文档页数:3

废旧锂电池中钴的分离与回收研究报告

导言:

近年来,随着锂电池的广泛应用,废旧锂电池也越来越多地出现在

我们生活中。

其中包含的珍贵金属资源引起了人们的关注,如何高效

地分离和回收其中的钴等物质具有重要的经济和环境意义。

本文将介

绍一种基于化学方法进行废旧锂电池中钴的分离与回收的实验方案和

结果。

实验内容:

本次实验使用的废旧锂电池为二次锂电池,其主要成分包括钴、镍、锰、铜等金属和锂、多种有机溶剂等。

实验分为以下三个步骤:

1. 打开锂电池外壳,取出电池芯片板

2. 使用稀盐酸将含钴电池芯片板中的所有物质进行化学反应

3. 常压下在氢氧化钠的条件下,分离电解液中的钴离子。

结果展示:

根据实验结果,我们能够根据所制备的锂电池芯片板及其电解液,

使用化学反应的方式将其中的金属物质化合物分离出来。

在处理过程中,钴的分离率达到了97.5%以上,而镍、锰、铜等其它金属的分离率也分别在80%左右。

其中得到的主要产物为氢氧化钴,其产率达到了90%以上。

结论:

通过本次实验,我们得出了一种简单、安全且高效的废旧锂电池中钴的分离与回收方法。

该方法可以很好地满足工业生产中的需要,在经济和环境效益上都有着显著的优势。

在实际应用中,我们也可以对该方法进行进一步优化和改进,以提高分离和回收的效益和质量。

总而言之,我们相信,通过不断地探索和创新,我们一定能够更好地利用旧资源,在推动社会发展的同时,更好地保护我们的环境。

钴的溶剂萃取法分离回收钴(Co)是一种重要的有色金属,广泛应用于电池、合金、催化剂等领域。

其中,从废水和废渣中将钴分离回收具有重要的环保和经济意义。

溶剂萃取法是一种常用的分离回收技术,它通过溶剂选择性地从混合溶液中提取出目标物质。

本文将探讨钴的溶剂萃取法分离回收的原理、工艺以及存在的问题及解决方法。

一、溶剂萃取法的原理溶剂萃取法是通过选择性溶剂与混合溶液中的目标物质发生相互作用,从而实现目标物质的分离和回收。

在钴的溶剂萃取法中,常用的溶剂包括酸性萃取剂、有机螯合剂等。

这些溶剂与钴离子之间能够形成稳定的络合物或配合物,从而实现钴的选择性分离。

二、钴的溶剂萃取法分离回收工艺钴的溶剂萃取法分离回收工艺包括萃取、洗涤和脱附三个步骤。

1. 萃取首先,将含钴的废水或废渣与选择性溶剂进行接触,使溶剂中的抽提试剂与钴离子发生络合。

这样,钴离子就能够被溶剂选择性地吸附。

经过一定时间的反应后,形成含钴的溶液和不含钴的溶液。

2. 洗涤接下来,将含钴的溶液与洗涤液进行接触,用洗涤液中的配位剂与溶液中的杂质离子进行配位反应。

这样,可以去除溶液中的杂质离子,进一步提高钴的纯度。

3. 脱附最后,通过调节条件,使得溶剂中的抽提试剂与钴离子的络合物解离。

这样,就能够将不溶剂中的钴离子释放出来,实现钴的脱附。

三、存在的问题及解决方法在钴的溶剂萃取法分离回收过程中,存在一些问题,如溶剂的选择、条件的控制以及废液的处理等。

1. 溶剂选择正确选择溶剂是保证分离回收效果的关键。

在钴的溶剂萃取法中,酸性萃取剂和有机螯合剂是常用的溶剂。

通过实验和测试确定最适合的溶剂,可以提高回收效率。

2. 条件控制分离回收过程中的条件控制也十分重要。

包括反应时间、温度、pH 值等因素都会对分离效果产生影响。

合理调节这些条件,可以提高钴的回收率和纯度。

3. 废液处理溶剂萃取法会产生一定量的废液,其中可能含有抽提试剂残留、杂质离子等物质。

对于这些废液的处理是环保的重要环节。

废旧锂离子电池中钴的回收王仁祺【期刊名称】《《电源技术》》【年(卷),期】2012(036)004【总页数】3页(P587-589)【关键词】废旧锂离子电池; 钴; 物理法; 化学法【作者】王仁祺【作者单位】北京工业大学循环经济研究院北京100124【正文语种】中文【中图分类】TM912锂离子电池自1991年产业化生产以来,凭借能量密度高、循环寿命长、自放电小、输出电压高等优点得到了迅速发展[1],己广泛地应用于移动电话、照相机、液晶电视机、笔记本电脑、空间技术等领域。

随着锂离子电池在我们日常生活中应用的日益普及,我国不仅成为锂离子电池消费大国,同时也迅速成为废旧锂离子电池产生大国。

如何使废旧锂离子电池资源化,特别是使稀缺金属钴等材料高效回收再利用已成为当前研究的热点工作。

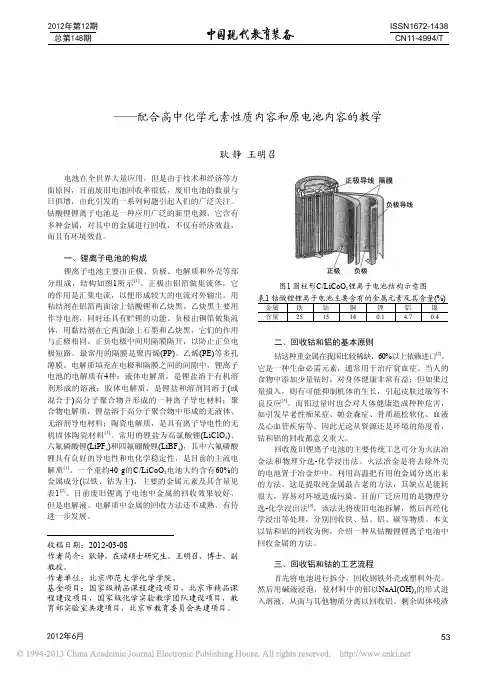

1 锂离子外壳及内部电芯组成电池外壳:由不锈钢、镀镍钢和铝等组成。

电池的内部:由正极、电解液、隔膜、负极组成。

正负极组成详见表1[2]。

常用的正极材料有 LiCoO2、LiNiO2、LiFePO4 和 LiMn2O4等,其中LiCoO2是正极材料应用最多的,而LiFePO4的应用前景最为广阔。

负极活性物质多为嵌有金属Li的石墨、硬碳、软碳[3]。

电解质溶液中的溶质常采用锂盐,如六氟磷酸锂(LiPF6)等,溶剂常采用有机溶剂,如乙醚等。

为了获得性能优良、价格低廉的正极材料,一方面是对现有正极材料进行掺杂改性处理,如 LiCo1-xNixO2、Li1+xMn2O4、LiMyMn2-yO4等,另一方面寻找新的正极材料[4]。

目前,在对正负极材料的改性领域,日本、美国已取得了突破性成就,拓宽了正负极材料的种类并使其功能优化。

表1 正负极组成物质及其所占比例2 废旧锂离子电池回收的必要性2.1 锂离子电池中的金属材料含量以常见的重约40 g的手机电池为例,可看出锂离子电池中金属材料的含量[2](如表2所示)。

钴、锂等作为生产锂离子电池的原材料,在自然界中蕴藏很少。

电化学还原技术从废旧锂离子电池中浸出钴酸锂基于电化学还原技术,提出在低酸度溶液中电解浸出废旧锂离子电池正极片(LiCoO2的新方法。

线性伏安扫描结果表明:LiCoO2的还原峰电位为0.30 V(vs SC E)验证了此方法的可行性。

通过条件实验对影响钻和铝浸出率的各因素进行考察得到电解浸出的最佳条件电流密度15.6 mA/cm 2 、硫/ . 酸浓度40 g/L、柠檬酸浓度36 g/L、温度45C、时间120 min。

在此优化条件下)钴和铝的浸出率分别为90.8%和7.9%。

电解浸出后)可直接回收铝箔,用扫描电子显微镜(SEM对铝箔表面进行观察,结果表明:铝箔在浸出过程中的腐蚀深度远小于其表面原有点蚀坑的深度前)环境和资源问题日益突出)而大量废弃的锂离子电池对环境和资源所产生的力均不可估量。

如何高效低能耗地回收废旧电池中的有价金属成为面临的重要课题。

目前已经有较多文献对废旧锂离子电池的回收进行报道)但未充分考虑工艺技术与生产成本之间的矛盾平衡)导致工业化进程长期停滞不前。

对废旧锂离子电池进行回收)其关键在于正极片的处理工艺。

铝箔与正极粉用粘接剂牢牢粘结在一起)常规剥离十分困难)其典型分离工艺为直接酸浸和碱煮-酸浸工艺)但其浸出液中成分复杂、净化过程压力较大)且回收的氢氧化铝价值偏低。

后来用有机溶剂溶解分离活性物质和集流体的方法可以回收完整的铝箔)但有机溶剂成本高、毒性大)且存在有机溶剂的循环利用问题。

所以)低成本处理正极片LiCoO2 兼顾回收铝箔成为技术难题之一。

另一方面)在湿法回收工艺中)浸出过程是整个工艺流程的核心,大多以酸浸为主,而H2SO4H2O2法在浸出体系中长期占据重要位置。

高浓度强酸作为浸出剂,且加入H2O2等还原剂,从价格而言不具有优势。

为此,本文作者利用电化学还原法,直接以钻酸锂极片为电解池阴极,在低酸度溶液体系中,一步完成LiCoO2的选择性浸出以及正极粉与铝箔的分离。

由外加电源提供电子,不仅可取代双氧水,而且可对铝箔施以阴极保护,使其剥离后以单质的形式回收。

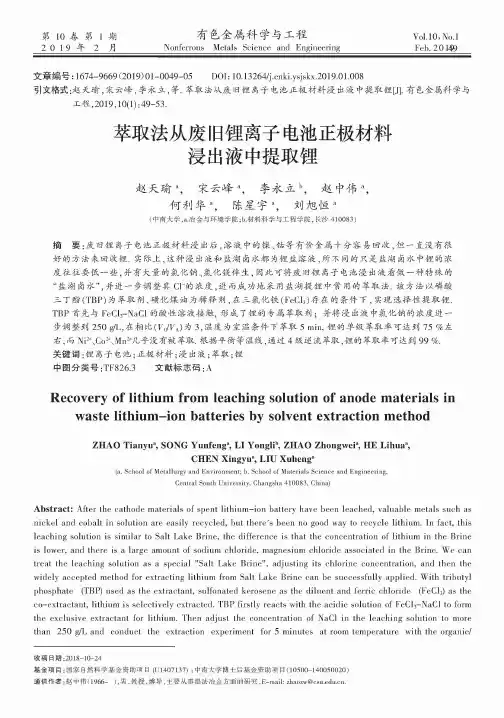

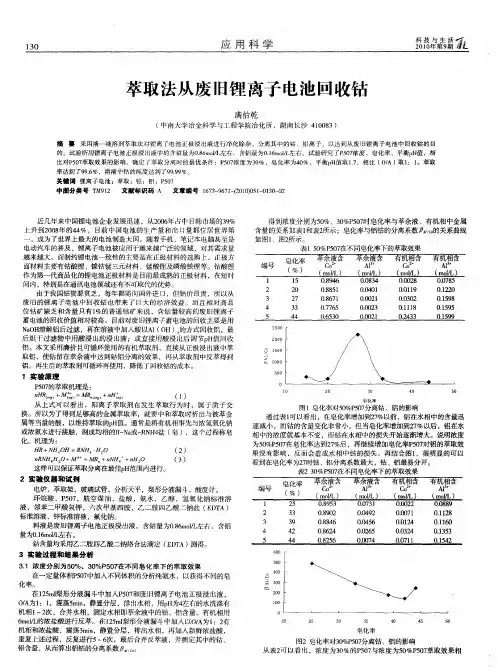

第10卷第1期 2 0 19年2月有色金属科学与工程Nonferrous Metals Science and EngineeringY〇1.10,N〇.1Feb(201;9文章编号%1674-9669(2019)01-0049-05 DOI:10.13264/ki.ysjskx.2019.01.008引文格式:赵天瑜,宋云岭,李永立,等.萃取法从废旧锂离子池正极材料浸出液中提取锂[J].有色金属科学与 工程,2019,10(1):49-53.萃取法从废旧锂离子电池正极材料浸出液中提取锂赵天瑜a,宋云峰a,李永立b,赵中伟a,何利华a,陈星宇a,刘旭恒a(中南大学,a.冶金与环境学院;b.材料科学与工程学院,长沙410083)摘要:废旧锂离子电池正极材料浸出后,溶液中的镍、钴等有价金属十分容易回收,但一直没有很 好的方法来回收锂.实际上,这种浸出液和i j k水都为锂i溶液,所不同的只是i j k水中锂的浓 度往往要低一些,并有大量的氯化钠、氯化镁伴生,因此可将废旧锂离子电池浸出液看做一种特殊的 “盐湖卤水”,并一步调整其Cl-的浓度,进而成功地采用盐湖提锂中常用的萃取法.该方法以磷酸 三丁酯(TBP)为萃取剂,磺化煤油为 ,在三氯化铁(FeC1=)存在的条件下,实现选择性提取锂.TBP与FeC1=-NaC1的酸性溶液接触,锂的专属 '并将浸出液中氯化钠的浓度进一步调整到250 g/L,在相比(!〇/!A)为3,温度为室温条件下萃取5 min,锂的单级萃取率可达到75 K左右,而Ni2+、Co2+、Mn2+几乎没有被萃取.根据平衡等温线,通过4级逆流萃取,锂的萃取率可达到99 K.关键词:锂离子电池;正极材料;浸出液;萃取;锂中图分类号:TF826.3 文献标志码:ARecovery of lithium from leaching solution of anode materials in waste lithium-ion batteries by solvent extraction method ZHAO Tianyua, SONG Yunfenga, LI Yongli7, ZHAO Zhongweia, HE Lihuaa,CHEN Xingyua, LIU Xuhenga(a. School of Metallurgy and Environment; b. School of Materials Science and Engineering,Central South University, Changsha 410083, China)Abstract:After the cathode materials of spent lithium-ion battery have been leached,valuable metals such as nickel and cobalt in solution are easily recycled,but there's been no good way to recycle lithium.In fact,this leaching solution is similar to Salt Lake Brine,the difference is that the concentration of lithium in the Brine is lower,and there is a large amount of sodium chloride,magnesium chloride associated in the Brine.We can treat the leaching solution as a special"Salt Lake Brine",adjusting its chlorine concentration,and then the widely accepted method for extracting lithium from Salt Lake Brine can be successfully applied.With tributyl phosphate(TBP)used as the extractant,sulfonated kerosene as the diluent and ferric chloride(FeCl3)as the co-extractant,lithium is selectively extracted.TBP firstly reacts with the acidic solution of FeCl3-NaCl to form the exclusive extractant for lithium.Then adjust the concentration of NaCl in the leaching solution to more than250 g/L and conduct the extraction experiment for 5 minutes at room temperature with the organic/收稿日期:2018-10-24基金项目:国家自然科学基金资助项目(U1407137) #中南大学博士后基金资助项目(10500-140050020)通信作者:赵中伟(1966-),男,教授,博导,主要从事湿法冶金方面的研究,E-mail'.50有色金属科学与工程2019年2月aqueous volume ratio(0/A)of3.It turns out that the extraction rate of single-stage lithium stands at 75 %, while Ni2+,Co2+and Mn2+are hardly extracted.According to the equilibrium isotherm,extraction rate of lithium can reach 99 %through four-stage countercurrent extraction.Keywords:lithium-ion battery;anode material;leaching solution;extraction;lithium由于锂离子电池具有电压高、比能量大、循环寿 命长、自放电小等一系列的优良性能,已被广泛地应 用于新能源汽车、移动电话、数码相机、笔记本电脑等 诸多领域!1#2%.随着锂离子电池的广泛应用,废旧电池 的量也不断增加!1,3,4].废旧锂离子电池的回收利用不 仅可以减少环境污染,还能从废旧电池中回收有价金 属,从而有效地缓解资源短缺.然而,电池三元材料 中、钴、的整体回收 50 %以,而锂的回收 率还不足1 %15,61.,于锂离子电池材料的回收利用进行了大量的研究工作.废旧锂离子电池一般经过拆解、NMP浸泡正极材料、浸等步骤后,材料浸[7'V浸 中的锂量2~5g/L_,高于湖中锂的含量0.016~2 g/L!11].但是,一直以 有一的从电池浸 中回收锂.随着锂电池 的,锂离子电池价格的不断上升,废旧锂电池中锂的回收越来越受到人们的 .浸出液的主要成分为Li+、Ni2+、Co2+、Mn277,12],而 的Li'Mg'K'Na7113-151.:锂 ,的浸中锂的 :高 离子 离子浓度较低.而盐淑有一定量的 锂,还有大量的、,离子 相 也 高.,由于/锂性质相,中锂的利用困.大量的研究工作,开发了多种选择性提锂的 !151.中TBP一 有效的提锂方法,用T B P作为萃取剂,FeCl'作,作 [13,16,171.过中,大量的Cl"Fe37FeCl(-,进而 Li7结合形成LiFeCl(,而T B P上的P=0与LiFeCl(金属络合 的配位 子通过氢键作用现萃取,有效地离!111.,含锂浸出液也可以看做一种特殊的“盐湖 $.由于一般不含镁,并无镁锂分离之虞..外,由于浸出液中含有相 少甚至 离子,Fe37与Cl-的效应相当微弱,无 充分的LiFeCl(来保证 过程的 .因此,在这种浸 :中,TBP看 无效的.而 一:常廉价的工材料,如果将 加人浸出液中,可以很容易地将氯调节到足够高的浓度,使其与真实的 加相.那么有可能借鉴锂的T B P萃处理.针 一思路,开展了 T B P萃取法从废旧锂离子电池 材料浸 中选择性回收锂的可能性与工艺条件研究.1实验1.1实验原料及分析方法实验用的水相 工合成的模拟锂离子电池正极三元材料LiCNiMCO^M n y O i浸出液,模拟液各离 子浓度如表1所列. 验所用磷酸三丁酯、化学纯,其余试剂均为分析纯.表1模拟液各离子浓度Table 1The concentration of ions insimulated solution离子名称Li7Ni27C o27M n27Cl-浓度/(g.L-1) 3.0008.4568.4917.91630.650实验采用电感耦合等离子光谱生仪检测相Li7、Na7、Fe37、Ni27、Co27、Mn27的含量,并分析水相中水 相各离子量的变,通过差减 计算有机相中各离子含量的变化.1.2实验原理及方法中有FeCl3存在时,以下阳离子被T B P共 萃取的顺序为'H+xL^FM ghNa71181.Li7被共萃的能力强于Na7.为了防止在电池浸出液中引入Fe37杂质,避免对 后续Ni27,Co27,Mn27的提取增加难度,本实验 2个步 :有机相负载Fe37Li7.而 机理可采用以下 [19,20].有机相负载Fe37:Fe3++Cl-!TeCl27⑴Fe3+72Cl-!^FeCl27(2)Fe3773Cl-!FeCl3(3)Fe3++4Cl-;!FeCU-⑷)+FeCl4 (aq)+2TBP((>r g)!N aFeCl4.2TBP(01g)(5)萃取Li 7:2.3相比(!〇/!A)的影响如图3 ,Li +的萃取率随着相比的不断增加而增加.相(!〇/!,) 3时,种上的趋势逐渐缓, 味萃取效率下降.在实际 中,以采相 (F 〇/FA )为3来保证萃取的萃取效率,并过萃取来一步高萃取率.405060708090100T B P 浓度/%注:水相为加入!50 g/L的N a C l 的模拟液;相比(!〇/!,)为3; 温度为30 !;振荡频率为!!0 r/min;振荡时间为10 min.图2 TBP 浓度对锂的萃取率的影响Fig. 2 Effect of TBP concentration on theextraction rate of Li+示,随着T B P 浓度的不断增加,锂的萃取率是不断上 升的,T B P 浓度到100 4时,的萃取率达到最 高.得注的,在整个T B P 浓度范围内 实 验,萃取完后分相过程均在30 e 内完成.纯TBP250 g/L N aC l 溶液的密度分别为0.98 g /cm 3和 1.16 g /cm 3,可见密度相差较分相来说是十分 有利的.50-10100200300丄NaCl 浓度 /(g.L-1)注:有机相为1004负载铁后的T B P ;相比(!〇/!,)为3;温度为30 !;振荡频率为220 r/min;振荡时间为10 min.图1 NaCl 浓度对铁损失率及锂萃取率的影响Fig. 1 Effect of NaCl concentration on the loss rate of F e=+ and the extraction rate of Li+707060Li +(a q )+NaFeCl 4.2TBP (o r g )!L iF e C l 4.2TBP (O T g )+Na +(a q )( 6)在有机相负载Fe 3+的过程中,以氯化钠的形式 向FeCl 3溶液中补充Cl -,以确保Fe 38与Cl -充分络 合,使之完全转化为FeCl <-;为了防止Fe 3+在高pH 条件下发生水解,实验过程中在溶液里加入适量的 盐酸.在从模拟料液里萃取Li 8的过程中,为了防止 低氯浓度条件下有机相的Fe 38损失,在模拟浸出液 中加入一定量的氯化钠来补充Cl -,起到了很好的 效果.以上2个实验过程在分液漏斗中进行,由恒温 水浴振荡器来振荡,使分.2结果和讨论在从模拟料液中萃取锂之前,通过T B P 负载Fe 38来制备了锂的专属萃取N aFeClr 2TBP ,通过实验,获得了有机相负载Fe 38的较优实验条件:水相 分为 FeCl3 0.4 mol /L ,NaCl 4.5 mol /L ,HCl 0.1 mol /L ; 有机相为100 4 TBP ;相比(F 0/!a )为1.2;温度为 30 !;振荡频率为220 r /min ;振荡时间为5 min .在 此条件下,铁的 萃取率高 99 4以上.过使以上实验备的专属萃取剂,并依此进行了萃取的.2.1水相中氯化钠浓度的影响图1显示了 N aC l 浓度对Li 8萃取率和对有机相中Fe 38损失率的影响.上 得的专属萃取萃取模拟浸液时,Li 8的萃取率相较低, 有量Fe 38从有机相 到水相中. 化程式(1)〜式(6),氯 浓度高时,化向 .此,适的Cl -浓度防止有机相中Fe 38损失 高Li 8萃取率的 .过实验发现,加的NaCl,有机相中Fe 38损失率 ,时Li 8的萃取率 高.1, NaCl 浓度 到 200 g/L 时, N aC l 浓度的一高,条有的化,到了较优条件,下仍有量的Fe 38从有机相 到溶液中,对后 Ni 28、Co 28、Mn 28的取,此需要实验条件来进一防止有机相中Fe 38的.当继续把溶液中N aC l 浓度调整到250 g /L 时,可以发有机相中的铁不再损失.2.2有机相中T B P 浓度的影响为 了 解 有 机 相 中 TBP 浓 度 萃 取 率 的响, 化与负载铁后的TBP的充分合后来萃取实验,结果2 f第10卷第1期 赵天瑜,等:卒取法从废旧裡离子电池正极材料浸出液中提取裡51%/讲铥擗%/讲张喝t 'ioooo4 3 2 15o66%/讲赵齡一5552有色金属科学与工程2019年2月30Fig. 3123 45才目比$〇/$A注:水相为加人250 g/L的N a C l 的模拟液;有机相为 萃铁后的100 , T B P ;温度为30 !;振荡频率为220 r/min;振荡时间为10 min.图3相比(!〇/!$)对锂的萃取率的影响Effect of organic/aqueous volume ratio (V 〇/VA)on the extraction rate of Li+2.4温度的影响图6所示的实验结果表明,温度越高的萃取率越低.由参考文献[2 +,22]可知,该萃取过程是放热 反应,低温条件下有利于的萃取.为了保证萃取率 的同时更加节能环保,室温为合理的萃取条件.0 12 3[Li]A/(g*L-1)图5萃取平衡等温线Fig. 5 Extraction equilibrium isotherm3结论1) 由于锂离子电池正极材料浸出液和盐湖齒水实为 液,可 离子电出液的“ 水”,并液中离浓度,应用 中常用的萃取.(TBP )为萃取,铁(FeCl 3)为萃剂,取.2) T BP FeCl 3-N a C l 的酸性溶液接触,形成锂的专属萃取. 出液中的浓度 ^250 g/L ,在相比(F 〇/F a )为3,温度为室温条 件下萃取,的单级萃取率可75%而Ni 2+、C 〇2+、Mn 2+有萃取.由式(8)〜式(10)可得,Li +/Ni 2+、Li +/C 〇2+、Li +/Mn 2+的分离系数分别为:S "L i /N i =3038、S "L i /C >=151.9、S "L i /M n = 75.95.A B# o r g y c r g ^# a q F a q(7)!"L i /N i BA L i /A N i(8)!"L i /C o B A N i /A C o(9)!"L i /M n BA L i /A M n (10)其中A 代表分配比,S "代表分离系数,C >r g 代 表有机相中的浓度,$>rg 代表有机相体积、#aq 代表水相 中的浓度,F aq 代表相体积.所,该体系于Li <有很好的选择性.2.6萃取平衡等温线和理论萃取级数同相比(F 〇/F a )条件得出的两相平衡数据,得出相比为3时的等温 线,如图5所示.由 图5可见,在相比(F 〇/F a )为3时米用4级逆流萃取, 萃取率可99 %.203040 5060温度/#C注:水相为加入250 g/L的N a C l 的模拟液;有机相为 萃铁后的100 % T B P ;相比(F 〇/F a )为3;振荡频率为220 r/min;振荡时间为10 min图4温度对锂萃取率的影响Fig. 4 Effect of temperature on theextraction rate of Li+2.5萃取体系对于锂的选择性在较优实验条件下,Li<的萃取率为75.24 %,而Ni2+、Co2+、Mn2+的萃取率分别为 0.10 %。

一种从废弃钴酸锂电池中浸出钴和锂的方法废弃钴酸锂电池中的钴和锂是很有价值的资源,因此开发一种有效的浸出方法是非常重要的。

以下是一种从废弃钴酸锂电池中浸出钴和锂的方法:1.废弃电池的预处理:首先,将废弃的钴酸锂电池进行预处理,将电池壳体打开,取出内部的正极和负极材料。

然后,将正负极材料分别进行破碎和粉碎处理,以增加浸出的效果。

2.酸洗:将粉碎处理后的正负极材料分别置于不锈钢罐中,加入足够的稀硫酸进行酸洗。

酸洗过程中,碎片中的部分有机物和碱式物质将会被溶解,而钴和锂则会被转化为水溶性的硫酸盐。

3.过滤:将酸洗后的溶液倒入滤纸中进行过滤,以去除残留的固体杂质,得到含有钴和锂的硫酸盐溶液。

4.沉淀:将硫酸盐溶液转移到搪瓷器内,并加入氨水或氢氧化钠等碱性溶液中,逐渐调整pH值。

在适当的pH范围内,钴和锂会以沉淀的形式析出。

这一步主要是将钴和锂从溶液中分离出来。

5.沉淀回收:将沉淀后的钴和锂物质进行过滤、洗涤和干燥处理,得到纯度较高的钴和锂产品。

6.超滤回收:将过滤后的溶液进行超滤,以回收未沉淀的钴和锂盐,同时去除溶液中的杂质,以进一步提高钴和锂的回收率。

7.溶液处理:对于滤液的处理,可以采用晶体化学方法进行溶液处理。

通过调整溶液的pH值、温度和浓度等参数,以使溶液中的钴和锂盐进行再结晶,得到较高纯度的钴和锂盐。

总之,该方法综合利用了化学反应和物理分离技术,可以实现废弃钴酸锂电池中钴和锂的高效浸出和回收。

同时,该方法在材料处理和溶液处理等方面也将对环境造成较小的影响。

然而,该方法仍然需要进一步的实验研究和工程化实施,以提高钴和锂的回收率和纯度,并优化工艺条件,减少废水和废气的排放。

溶剂萃取分离废锂离子电池中的钴

废锂离子电池的废旧电池中含有可回收的钴资源,通过溶剂萃取的方法来分离废锂离

子电池中的钴是一种有效的处理方式。

溶剂萃取是利用溶剂选择性地溶解特定物质的方法。

钴在废锂离子电池中以氢氧化物、碳酸盐等形式存在,因此可以利用适当的溶剂将其溶解出来。

常用的溶剂包括醋酸、硝酸、氨水等。

1. 废旧电池的处理:将废旧电池打开,取出电池内部的阳极材料,如三元材料等。

2. 酸碱处理:将阳极材料放入酸或碱溶液中进行处理。

酸溶液的浓度和温度可以根

据实际情况进行调整,碱溶液一般使用氨水。

3. 溶剂选择:根据钴在不同溶剂中的溶解性选择适当的溶剂。

醋酸、硝酸和氨水均

可作为溶剂,但醋酸通常具有较好的选择性,因此常被选用。

4. 溶剂萃取:将经过酸碱处理的阳极材料与溶剂充分接触搅拌。

在适当的温度下,

钴会溶解到溶剂中,而其他杂质则不会溶解。

溶剂中钴的浓度可以通过调整酸碱处理和溶

剂接触的时间来控制。

5. 分离与回收:将溶剂与废溶液分离,通过蒸馏等方法回收溶剂中的钴。

溶剂萃取分离废锂离子电池中的钴的优点包括操作简单、投资费用低、回收率高等。

但也存在一些问题,如溶剂的选择、废溶液的处理等,需要根据实际情况进行优化和改

进。

一种从废旧三元锂离子电池中优先提取有价金属的方法,包括以下步骤:将废旧三元锂电池拆解、破碎、分选,得到废旧电池正极粉料。

将废旧电池正极粉料与浓硫酸搅拌混合均匀,在400~600℃的温度下焙烧处理。

焙烧后的物料为疏松状的固体,不需破碎等工序,加纯水直接浸出,浸出过程用稀碱溶液调节浸出溶液ph值为10.0-10.5,浸出后得浸出渣和浸出液,浸出液用于制取li2co3或氢氧化锂。

浸出渣采用还原酸浸的方法浸出其中的有价金属元素钴、镍、锰,然后经除杂、萃取分离后制取相应的钴、镍、锰产品。

以上方法通过在清洁单一的氢气氛围下焙烧还原废旧电池黑粉,然后采用纯水浸出,达到优先提取金属锂资源的目标,且有效地提高了金属锂的回收率,回收过程中避免产生二氧化碳、二氧化硫等有害有毒废烟气,回收过程清洁环保。

酸浸—萃取—沉淀法回收废锂离子电池中的钴张新乐;徐金球;张晓琳【摘要】采用酸浸—萃取—沉淀法回收废锂离子电池中的钴.实验结果表明:废锂离子电池在600℃下煅烧5h可将正极材料上的有机黏结剂与正极活性物质分离;正极活性物质在NaOH溶液浓度为2.0 mol/L、n(NaOH)∶n(铝)=2.5、碱浸温度为20℃的条件下碱浸反应1h后,铝浸出率达99.7%;已除铝的正极活性物质在硫酸浓度为2.5 mol/L、H2O2质量浓度为7.25 g/L、液固比为10、酸浸温度为85℃的条件下酸浸反应120min,钴浸出率高达98.0%;酸浸液在pH为3.5、萃取剂P507与Cyanex272体积比为1∶1的条件下,经2级萃取,钴萃取率为95.5%;采用H2SO4溶液反萃后在硫化钠质量浓度为8 g/L、反萃液pH为4的条件下沉淀反应10 min,钴沉淀率达99.9%.【期刊名称】《化工环保》【年(卷),期】2016(036)003【总页数】6页(P326-331)【关键词】酸浸;萃取;沉淀;废锂离子电池;钴【作者】张新乐;徐金球;张晓琳【作者单位】上海第二工业大学环境与材料工程学院,上海201209;上海第二工业大学环境与材料工程学院,上海201209;上海第二工业大学环境与材料工程学院,上海201209【正文语种】中文【中图分类】X705锂离子电池具有较高的工作电压和能量密度,自放电率低,无记忆效应,被广泛应用于移动电子设备[1]。

我国是锂离子电池的消费和出口大国,但对锂离子电池的回收率较低[2],大量废锂离子电池处于被暂存或遗弃的状态,不仅浪费资源,也对环境造成污染。

锂离子电池中含镍5%~10% (w)、锂5%~7%(w)、钴5%~20%(w)[3-4]。

锂离子电池主要由正极、电解液和负极组成,其中正极主要由LiCoO2活性物质、炭黑、铝箔集流体和黏结剂组成。

回收废锂离子电池就是对其正极物质进行回收[5-6]。

废旧锂离子电池的回收处理与资源化利用摘要:随着新能源汽车的飞速发展,锂离子电池也得到了快速发展,废旧锂离子电池中重金属和电解液等有机物对资源的消耗和环境都有较大的影响。

因此,废旧锂离子电池的回收处理和资源化利用已然成为重要的课题。

本文介绍了废旧锂离子电池回收的现状、面临的问题以及常用的回收工艺,主要包括废旧锂离子电极材料的回收、电池的预处理、电极材料的溶解浸出和萃取,从废旧电池中回收锂、钴、镍、锰等金属元素,实现锂、钴、镍、锰等金属元素的回收再利用,减少了对环境的污染,同时也可以节约能源和资源。

关键词:锂离子电池、回收处理、资源化利用、环境污染、能源和资源随着新能源汽车的飞速发展,动力电池的需求也逐渐增加,整个锂离子电池行业对电池相关材料的需求量也不断增加,特别是锂、钴、镍等金属甚至供不应求。

锂离子电池中含有钴、镍、锰、铜、铝等重金属元素,其在环境中长期积累并进入食物链,会对生物多样性和生态系统造成严重威胁,同时直接影响人类健康。

同时,锂离子电池中含有有毒电解液,如果如果未正确处理和处置,也会对环境和人类健康造成危害。

1.锂离子电池回收现状:目前,全球废旧锂离子电池的回收率很低。

其中,欧洲和日本的回收率较高,中国的回收率相对较低。

这主要是由于回收技术的不成熟和回收成本高的原因。

废旧锂离子电池的回收主要集中在回收金属、电解液和有机物三个方面。

回收金属是最主要的回收内容,主要是回收电池正极材料中的金属元素,如钴、镍、锰、锂等,还有铜、铝这些壳体材料。

回收电解液是其次,废旧锂离子电池中的电解液大多是含有有机溶剂和无机盐的混合液体,这些电解液中的有机溶剂通常是有机碳酸盐,可以通过蒸发浓缩和离子交换等方法进行回收。

回收有机物也是一项重要的任务,废旧锂离子电池中的有机物包括聚合物隔膜、塑料等,这些有机物中含有的有害物质对环境造成的影响较大,需要进行回收处理。

2.目前回收废旧锂离子电池中的主要问题废旧锂离子电池回收中面临的主要问题包括技术难度、高成本、回收率低、资源配置不足等。

从废旧锂电池中分离提取锰钴镍的方法研究一、方法研究概述本研究提出一种新型的从废旧锂电池中分离回收钴镍锰的工艺。

该工艺采用物理擦洗−稀酸搅拌浸出的方法分离集流体与活性物质,采用H2SO4+H2O2为浸出剂对活性物质进行浸出,然后采用黄钠铁矾法去除浸出液中的铁,再采用N902萃取分离铜,通过水解沉淀法除铝最后采用碳酸盐共沉淀法制备镍钴锰碳酸盐前躯体。

结果表明:最优浸出条件为液固比10:1、H2SO4浓度2.5 mol/L、H2O2加入量2.0 mL/g(粉料)、温度85 ℃、浸出时间120 min;在此条件下,钴、镍和锰的浸出率分别达到97%、98%和96%;除去浸出液中的铁、铜和铝后,钴、镍和锰的损失率分别为1.5%、0.57%和4.56%;总体来说,废旧锂离子电池中钴、镍和锰的回收率均可以达到95%。

二、锂电池的历史沿革锂电池自1990年实现商业化以来,以其具有能量密度大、质量轻、寿命长且无记忆性等诸多优点,被广泛应用于移动电话、笔记本电脑和照相机等便携式电子设备中。

据统计,2000年全球锂离子电池生产量达到5亿只,预计2010年产量将超过46亿只[1]。

由于技术和经济等方面的原因,目前锂电池回收率很低,大量废旧锂电池被遗弃,给环境造成巨大威胁和污染,同时对资源也是一种浪费,分析表明:锂电池中含钴5%~20%、锂5%~7%、镍5%~10%。

因此,如何在治理“电池污染”的同时,实现废旧电池有色金属资源尤其是钴的综合循环回收,已成为社会关注的热点难题。

目前,世界各国对锂电池中有价金属钴的回收与电池材料的再生工艺研究很多,LI等先用超声清洗分离集流体与活性物质,并使用高浓度盐酸浸出,沉淀回收钴;LIU等[5]采用有机溶剂浸泡极片,使集流体与活性材料分离,通过高温固相法重新合成LiCoO2;LEE等[6]使用两级热处理两级过筛后高温煅烧的方法预选活性物质,分别采用HNO3 和HNO3-H2O2 体系对筛后活性物质浸出;WANG等采用盐酸浸出,高锰酸钾氧化沉锰,丁二酮肟萃取镍,氢氧化钠沉淀回收钴。