石灰质量判断与石灰生产工艺流程

- 格式:wps

- 大小:14.50 KB

- 文档页数:1

生石灰生产工艺流程生石灰是一种广泛应用于建筑、冶金、化工、环保等领域的重要物质。

其生产工艺流程主要包括石灰石的采石、石灰石的烧制、石灰的粉碎、筛分和包装等环节。

下面就具体介绍一下生石灰的生产工艺流程。

1. 石灰石的采石石灰石是生产生石灰的原料,其采石需要选择高质量的石灰石矿区,遵循环保措施,将石灰石采出后进行初步加工,分离掉杂质和泥沙,使其纯度达到要求。

采石后将石灰石送入石灰石窑进行石灰石的烧制。

2. 石灰石的烧制石灰石的烧制是生产生石灰的关键步骤。

石灰石窑是石灰石烧制的主要设备,石灰石窑按烧结方式不同可分为立窑、横窑、旋转窑等。

石灰石窑内的石灰石经过高温烧制,石灰石分解为氧化钙和二氧化碳,最终得到生石灰。

石灰石烧制温度一般在900℃-1200℃之间,随着烧结温度的增加,生产出的生石灰纯度也会提高。

3. 石灰的粉碎石灰石烧制后,得到的生石灰块需要进行粉碎处理,以便于后续的筛分和包装等工艺。

石灰的粉碎设备一般采用颚式破碎机、反击式破碎机、圆锥式破碎机等,将生石灰块破碎成小块,然后再进行细碎。

4. 筛分石灰的粉碎后,需要进行筛分,以分离出不同颗粒大小的生石灰粉末。

筛分设备主要有振动筛、旋振筛、直线筛等。

经过筛分后,生产出的生石灰粉末颗粒大小均匀,质量稳定。

5. 包装石灰生产的最后一个环节是包装。

生产出的生石灰粉末需要进行包装,以便于储存和销售。

石灰的包装一般采用塑料编织袋、纸袋等,根据客户要求进行包装封装。

生石灰的生产工艺流程是一个包含多个环节的复杂过程,要求生产厂家掌握一定的技术水平和生产经验,同时要遵循环保和安全生产的原则。

不断优化生产工艺流程,提高生产效率和产品质量,是石灰生产企业不断追求的目标。

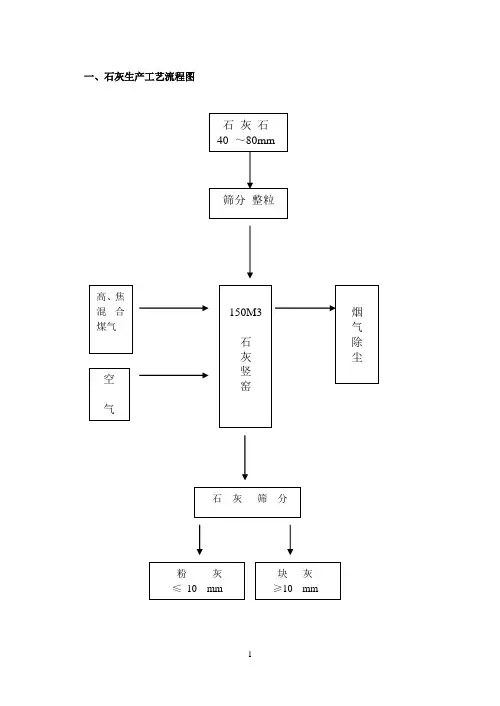

一、石灰生产工艺流程图二、主要参数1 窑体主要参数1)有效高度 21。

7 m 。

2)有效容积 150 m3 。

3)窑衬外径 4.6 m 。

4)窑衬内径 3 m .5)高径比 7.58 。

6)焙烧带高度 5 m 。

7)烧嘴:低压套筒式.8)烧嘴数量:2排共28只。

9)上下排烧嘴距离:2.5M。

10)上下排烧嘴布置:平面对称、上下错排.2、煤气与助燃空气参数1)煤气热值:850~950KCaL/NM32)空气过剩系数:1。

05~1。

15三、技术要求1 石灰石(执行YB/T5279—1999 二级石灰石标准)1)粒度规格:40~80 mm。

2)成分: CaO 〉 52 % MgO < 3 %SiO 〈2。

2 % S < 0.10 % P 〈 0。

02 %3)石灰石应具备良好的热稳定性,加热过程无爆裂.4)石灰石中不得混入杂质。

2 燃料1)高、焦混合煤气2)高炉煤气热值:≥ 740 KCaL/M33)焦炉煤气热值:≥ 4000 KCaL/M34)焦炉煤气比例: 3~5 %3 石灰主要指标(执行厂内控标准 JGN52-1999 )CaO > 88 % MgO < 5 % SiO 〈3% S < 0。

07 % 灼减:6%活性度:300ML4 烘窑1)新窑衬烘窑烘炉时间不小于168小时原则:驱除水分、烧结好炉衬。

2)新窑烘窑要求升温速度:每小时不大于10~15℃。

保温:150℃、350℃、600℃进行保温,保温时间20~24小时.烘炉终结温度:850~900℃.烘窑前加入1米厚的石料保护炉底。

石灰窑烘炉曲线图(后附)5 操作控制要求A、焙烧温度控制:1)焙烧带温度:1050~1150℃。

2)预热带温度:400~900℃.3)冷却带温度:900~200℃.4)窑顶烟气出口温度:≤ 600℃。

5)出窑石灰温度:≤ 200℃。

B、风气配比1)煤气量:8500~10000 Nm3/h2)空气量:6800~8000 Nm3/h3)空气过剩系数:1。

石灰工艺流程

《石灰工艺流程》

石灰是一种广泛应用的建筑材料,它可以用于制作混凝土、粘土、石膏等。

石灰的制作过程称为石灰工艺流程,是一个复杂的过程,需要严格控制各种参数才能获得高质量的石灰产品。

石灰的制作过程主要分为石灰石的采集、筛分、煅烧和石灰的搅拌等几个步骤。

首先是石灰石的采集,通常是从矿山或采石场中开采石灰石原料,然后经过筛分,去除掉石灰石中的杂质和杂物。

接着是石灰石的煅烧过程,将石灰石放入石灰窑中加热,使其分解成氧化钙和二氧化碳。

石灰石在石灰窑中加热的过程中,需要严格控制温度和通风等参数,以确保分解的均匀性和燃烧的充分性。

石灰石分解后的氧化钙就是我们常见的生石灰,但生石灰并不适合直接使用,还需要进行水化反应,即将生石灰与水混合搅拌,生成氢氧化钙。

石灰的工艺流程虽然看似简单,但是实际操作中需要严格控制各个环节和参数,以确保产品质量和生产效率。

此外,石灰工艺流程还需要考虑到环保和能源消耗等方面的问题,发展低能耗、高效率的石灰工艺流程是未来的发展方向。

总的来说,《石灰工艺流程》是一个值得深入研究和探讨的课题,它不仅与建筑行业相关,还与环保、能源等领域息息相关,对于推动石灰工艺的进步和发展具有重要的意义。

石灰的知识点总结石灰的生产和应用历史悠久,早在古埃及和古希腊时期就已经使用。

如今,石灰在现代工业中仍然扮演着重要的角色。

本文将介绍石灰的生产过程、主要用途和性能特点,以及对环境的影响和安全注意事项。

一、石灰的生产过程石灰的生产主要分为石灰石的采矿和加工两个阶段。

石灰石是石灰的主要原料,它主要是由钙碳酸盐组成的岩石,普遍存在于地壳的各个岩层中。

石灰石一般通过采矿的方式获取,然后进行破碎和磨粉处理,得到适合进一步加工的原料。

在石灰的生产加工中,主要的工艺包括石灰石的煅烧和水化过程。

石灰石煅烧的温度一般在900摄氏度以上,主要是对石灰石进行加热,使其分解为氧化钙和二氧化碳。

这个过程是放热反应,需要消耗大量的能量。

接下来是氧化钙的水化过程,也就是俗称的“扑灰”。

把已经煅烧好的石灰石与水进行反应,生成氢氧化钙。

这个过程需要小心处理,因为水和氢氧化钙反应放热,很容易造成烫伤,而且产生大量热能的原因也在这里。

在生产过程中,需要注意石灰石的煅烧温度、烧结时间和控制水化反应的温度和速率等参数,以确保产出的石灰品质和产量达到要求。

二、石灰的主要用途1. 建筑材料石灰是建筑材料的重要组成部分,它与水泥一起用于生产混凝土。

在混凝土中,石灰能够促进水泥的凝固和增强强度,同时还可以调节混凝土的硬化速度和收缩率。

此外,石灰还被用于制备灰泥和石膏等建筑材料。

2. 冶金石灰在冶金工业中也有广泛应用。

它常用作冶炼铁矿石时的熔剂,可以帮助去除矿石中的杂质。

同时,在炼钢时,石灰可以与磷、硫等杂质反应生成易挥发的化合物,起到净化熔池的作用。

3. 环保和化工石灰在环保领域中也有所应用,主要用于酸性污水的中和处理。

酸性废水中主要富集了硫酸、氯化物和硝酸等酸性物质,而石灰可以与这些物质反应生成相对中性的盐类,从而达到废水的中和目的。

此外,石灰还可以用于生产化工原料,例如石灰石可以用来制备石灰石粉、石灰砂浆和氢氧化钙等中间体化合物。

三、石灰的性能特点1. 碱性强氧化钙和氢氧化钙都是具有很强碱性的化合物。

石灰生产工艺流程石灰是一种重要的工业原料,广泛应用于建筑材料、化学工业、钢铁冶炼和环保等领域。

石灰生产工艺流程是指将石灰石或石灰石的高岭土、粘土、矾土等副产品通过热反应,在高温下分解出二氧化碳(CO2)和生产出氧化钙(CaO)的过程。

本文将详细介绍石灰生产工艺流程。

一、石灰石准备石灰石主要为碳酸钙(CaCO3),是石灰生产的原材料之一。

石灰石应经过选矿、破碎、洗涤等工艺处理,去除杂质、粉尘等,保证生产过程的稳定性和生产产品的质量。

二、石灰窑石灰石在石灰窑内进行分解反应。

石灰窑可分为垂直窑、横窑和回转窑三种,其中回转窑最为常见。

石灰窑主要由窑身、窑头、窑尾、窑门、风机等部分组成。

窑体内部由层层石灰石和火焰交替分布,高温下石灰石分解,反应产物及未反应的石灰石自顶部向下移动,由窑尾处排出,称为生石灰(CaO)。

三、加水回灰本步骤是将生石灰(CaO)转化为水合石灰(Ca(OH)2)的过程。

生石灰(CaO)与水反应,产生强烈热量。

当水分子和CaO结合后,产生Ca(OH)2,并且反应时放出大量的热。

因此,在反应过程中,应控制水分的加入速度和时间,以避免出现爆炸等安全事故。

水合石灰(Ca(OH)2)的制备条件是:温度越高,溶解度越大;加水速度越慢,反应越充分。

四、石灰产品制备水合石灰(Ca(OH)2)可以用于水泥、建材、建筑和环保等行业。

常见的石灰产品制备方法有石灰乳、熟料水泥等。

其中,石灰乳为一种半流体状态的混合物,由水合石灰和水混合后形成。

石灰乳可以用于钢铁冶炼、矿柱充填和土壤改良等方面。

熟料水泥则将制备好的石灰与硅酸盐等材料烧成熟料,再经过磨捣、混合等工艺制成,是建筑和工程领域最常用的材料之一。

总的来说,石灰生产工艺的流程主要分为四步:石灰石准备、石灰窑、加水回灰和石灰产品制备。

在每个步骤中,都需要严格控制生产条件和流程,以确保生产产品的质量和提高生产效率。

同时,石灰生产过程中要注意安全,避免出现事故和环境破坏等问题,保障生产的安全和可持续发展。

烧石灰基本原理和热工工艺石灰石主要成分是碳酸钙,而石灰成分主要是氧化钙。

烧制石灰的基本原理就是借助高温,把石灰石中碳酸钙分解成氧化钙和二氧化碳的生石灰。

它的反应式为:CaCO3=CaO+CO2它的工艺过程为:石灰石和燃料装入石灰窑预热后到850℃开始分解,到1200℃完成煅烧,再经冷却后,卸出窑外。

即完成生石灰产品的生产。

石灰生产工艺流程石灰生产工艺流程图石灰生产工艺流程介绍混烧石灰窑主要结构为:窑壳、窑耐火内衬、窑顶装料设备(布料器)、卷扬上料斜桥,上料小车、供风装置(风机、风箱、风梁、风帽)、卸灰装置、除尘器和引风机等。

3.11.3.1原料筛分及混配部分原料堆场的石灰石(煤)由运输设备(使用翻斗车或铲车)经振动筛进行筛分。

不合格料块,落至废料皮带机送入废料仓,由卡车定时进行回收处理。

合格原料(石灰石、煤)经原料上料皮带机分别送入石灰石料仓和煤料仓,石灰石、煤经称重后送入中间斗,再经煤皮带机、混配皮带机将配料送入上料小车。

(详见混配工艺流程图)混配工艺流程图3.11.3.2竖窑部分:此部分包括上料系统、布料部分、窑体部分等(1)上料系统:当窑体料位计指示窑内缺料时,料车停止在上料斜桥下部等待装料,启动料仓处的皮带机开始向料车内装料,延时30~90秒(可调)电机振动给料机停止工作,延时2~5秒(可调)卷扬机自动启动,由卷扬机牵引料车沿斜桥轨道上升。

当料车升至斜桥拐弯段时,上料车前轮沿着拐弯段轨道改变行驶方向,后轮依旧沿斜桥向上运行,当料车车缘上的车轮压到顶部接近开关时,卷扬机停止,同时上料车前部横梁将布料装置顶盖打开,料车前倾,将原料倒入布料装置,延时10~15秒(可调)倒料完毕,启动卷扬机,料车开始下降,布料装置顶盖重新盖好密封。

料车沿轨道下行回到斜桥底部,当料车后轮压到底部接近开关时,卷扬机停止,开始下一次装料过程。

窑顶布料装置为旋转布料器,采用多点布料,使窑内的料面更加均匀,布料的料面形状可调;密封采用双段密封,上料时交替打开,以防止窑外空气进入窑内。

石灰厂生产工艺流程石灰是一种广泛应用于建筑、冶金、化工等行业的重要原料,其生产工艺流程包括石灰石矿的采矿、破碎、燃烧,以及石灰石矿的石灰石石灰石的干燥和石灰的炉内烧结等。

本文将以某石灰厂为例,介绍石灰的生产工艺流程。

石灰厂生产工艺流程:1. 采矿:石灰厂首先从石灰石矿山中采矿,采用爆破和机械采矿等方法将石灰石矿块从矿山中取出。

2. 破碎:将采矿得到的石灰石矿块通过振动给料机送入颚式破碎机中进行初次破碎。

破碎后的石灰石块被输送到锤式破碎机进行二次破碎。

3. 磨碎:经过破碎的石灰石经过物料输送机被送入石灰石磨机中进行磨碎,使其达到所需的细度。

4. 干燥:磨碎后的石灰石送到石灰石干燥机中进行干燥,去除石灰石中的水分。

5. 炉内烧结:将干燥后的石灰石送入炉内,通过高温炉内炉石燃烧来进行石灰的烧结。

在炉内,石灰石经历预热、煅烧和冷却等过程,最终形成熟料。

6. 熟料破碎:经过炉内烧结的石灰石熟料通过震动给料机送入颚式破碎机中进行破碎,将熟料破碎成所需的粒度。

7. 石灰生产成品:经过破碎的熟料进入石灰生产设备中进行石灰的生产。

通过控制石灰的化学成分和粒度,通过振动给料机送入石灰包装机中打包成品石灰。

石灰厂生产工艺流程的关键技术:1. 石灰石矿块的破碎:采用颚式破碎机和锤式破碎机进行二次破碎,确保石灰石矿块破碎到所需的尺寸。

2. 石灰石的磨碎:石灰石磨机的选用和运行参数的调整,确保石灰石达到所需的细度。

3. 石灰石干燥:控制干燥机的温度和湿度,确保石灰石干燥到合适程度。

4. 炉内烧结:控制炉内的温度和烟气成分,使石灰石达到所需的烧结程度和质量。

5. 石灰生产:控制生产设备的操作参数,确保石灰的化学成分和粒度符合要求。

综上所述,石灰厂的生产工艺流程包括石灰石的采矿、破碎、磨碎、干燥和炉内烧结等过程,通过控制各个环节的工艺参数和关键技术,可以制备出符合要求的成品石灰。

温馨小提示:本文主要介绍的是关于石灰土施工全流程解析:工艺步骤与技术要点详解的文章,文章是由本店铺通过查阅资料,经过精心整理撰写而成。

文章的内容不一定符合大家的期望需求,还请各位根据自己的需求进行下载。

本文档下载后可以根据自己的实际情况进行任意改写,从而已达到各位的需求。

愿本篇石灰土施工全流程解析:工艺步骤与技术要点详解能真实确切的帮助各位。

本店铺将会继续努力、改进、创新,给大家提供更加优质符合大家需求的文档。

感谢支持!(Thank you for downloading and checking itout!)石灰土施工全流程解析:工艺步骤与技术要点详解一、石灰土施工概述石灰土施工简介石灰土施工是一种传统的地面施工技术,主要应用于道路、广场、停车场等地面铺设。

石灰土施工具有施工简便、成本低廉、耐磨损、抗压强度高等优点,是基础设施建设中常用的一种施工方法。

石灰土施工主要包括基层处理、铺设石灰土、压实、养护等工艺步骤。

石灰土施工应用范围石灰土施工广泛应用于各种建筑地面铺设,包括:1)道路工程:城市道路、乡村道路、高速公路、国道、省道等道路基层和面层施工;2)广场工程:城市广场、公园广场、停车场等地面铺设;3)体育场工程:运动场地面、跑道、足球场等;4)园林景观工程:步行道、景观广场、庭院地面等;5)水利工程:渠道、水工建筑物地面等。

石灰土施工在各类工程中具有良好的适用性,可根据工程需求和设计要求进行调整,以满足不同的施工需求。

二、石灰土施工前期准备石灰土施工前期准备是保证施工顺利进行的重要环节,主要包括材料准备、设备工具准备和施工现场准备三个部分。

首先,材料准备是石灰土施工的基础。

在石灰的选择上,应选择合格的产品,并确保其质量符合国家相关标准。

此外,土壤的选择与处理也非常重要。

应根据施工地点的具体情况,选择合适的土壤,并进行必要的处理,以保证施工质量。

其次,设备工具准备也是施工前的重要工作。

混合设备是石灰土施工中不可或缺的设备,应选择性能稳定、易于操作的混合设备。

石灰厂生产流程石灰是一种重要的工业原料,广泛应用于建筑、冶金、化工、环保等领域。

而石灰厂的生产流程则是实现石灰生产的关键环节。

本文将以石灰厂生产流程为主题,详细介绍石灰从原料到成品的生产过程。

一、石灰的原料准备石灰的生产主要依赖石灰石作为原料。

石灰石是一种含有高浓度氧化钙(CaO)的矿石,通常采用露天矿或地下矿的方式开采。

采石场将石灰石运输至石灰厂,经过初步的破碎和筛分,得到合格的石灰石原料。

二、石灰石的煅烧石灰石经过破碎后,进入石灰窑进行煅烧。

石灰窑是一种高温反应设备,可将石灰石中的碳酸钙(CaCO3)转化为氧化钙(CaO)。

石灰窑通常采用煤、天然气或重油等燃料进行加热,通过窑内的高温,使石灰石中的碳酸钙分解,释放出二氧化碳(CO2),同时生成氧化钙。

石灰窑内的高温还能够杀死石灰石中的有机物,并提高氧化钙的纯度。

三、石灰的石化过程石灰石煅烧后得到的氧化钙并不能直接应用,还需要经过石化过程。

石灰石石化主要是通过将氧化钙与水进行反应,生成氢氧化钙(Ca(OH)2)。

石化过程通常在石灰窑外的反应槽中进行,将氧化钙与水按一定比例加入,搅拌均匀后,反应生成氢氧化钙。

石化过程中需要控制加水的量和搅拌的时间,以确保反应完全,并得到理想的石灰浆。

四、石灰浆的澄清和过滤石灰厂生产的石灰浆通常含有杂质和悬浮物,需要经过澄清和过滤的过程。

首先,将石灰浆放置一段时间,让其中的杂质和悬浮物沉淀到底部,然后将上清液取出。

接下来,通过过滤设备,将石灰浆中的小颗粒杂质进行过滤,得到纯净的石灰浆。

五、石灰浆的干燥和成品经过澄清和过滤的石灰浆需要进行干燥处理,以得到成品石灰。

通常采用喷射干燥机对石灰浆进行干燥,喷射干燥机通过高速喷射热空气,使石灰浆中的水分迅速蒸发,最终得到成品石灰。

干燥后的石灰可以进一步进行筛分和包装,以满足不同用途的需求。

总结起来,石灰厂生产流程主要包括石灰石的原料准备、石灰石的煅烧、石灰的石化过程、石灰浆的澄清和过滤,以及石灰浆的干燥和成品处理。

石灰厂生产工艺流程

《石灰厂生产工艺流程》

石灰是建筑、冶金、化工等行业的重要原料,其生产工艺流程十分复杂,需要经过多道工序才能完成。

下面是一个典型的石灰厂生产工艺流程:

1. 石灰石采集:石灰石是石灰的原料,通常从矿山或采石场采集。

石灰石需要经过破碎、筛分等工序进行初步处理。

2. 石灰石煅烧:经过初步处理的石灰石被送入石灰窑进行煅烧。

石灰窑是一个巨大的旋转筒,内部温度高达800摄氏度以上,石灰石在高温下分解成石灰和二氧化碳。

3. 石灰石煅烧后处理:煅烧后的石灰石需要进行冷却、研磨等后处理工序,以便使石灰的颗粒大小和形状符合要求。

4. 石灰厂石灰生产:石灰经过后处理后,可以被用于生产各种石灰制品,如生石灰、水泥、石灰水等。

以上是一个典型的石灰厂生产工艺流程,当然在具体生产中会根据不同原料和工艺要求有所不同。

石灰的生产工艺流程需要严格控制,以保证产品质量和生产效率。

石灰生产线工艺流程

《石灰生产线工艺流程》

石灰是一种重要的建筑材料,广泛用于水泥、石灰水、油漆等行业。

石灰生产线是通过一系列工艺流程将石灰石加工成石灰的生产线。

下面我们来介绍一下石灰生产线的工艺流程。

首先,原料准备。

石灰石是石灰的原料,需要将其破碎成均匀的颗粒。

然后,将破碎后的石灰石送入称重阀门,再由皮带输送机送入破碎机进行二次破碎。

接下来是石灰石的煅烧。

破碎后的石灰石经过煅烧炉的高温煅烧,将其转变为氧化钙。

氧化钙就是我们常说的石灰。

然后是石灰的冷却。

在煅烧后,石灰温度较高,需要通过冷却机进行冷却。

冷却后的石灰可以用于不同领域的生产。

最后是石灰的磨粉。

将冷却后的石灰送入研磨机进行磨粉,可以将其磨成不同颗粒度的石灰粉,以满足不同行业的需求。

通过以上工艺流程,石灰的生产线就完成了。

这一系列工艺流程保证了石灰的质量和产量,满足了市场的需求。

石灰生产线工艺流程的优化也是完善的,采用了先进的设备和技术,使得生产效率得到提高,同时减少了资源和能源的消耗,符合绿色环保的发展趋势。

希望通过不断的技术创新,石灰生产线工艺流程能够更加完善,推动石灰产业的可持续发展。

石灰生产工艺流程

《石灰生产工艺流程》

石灰是一种重要的建筑材料,广泛应用于建筑、冶金、化工等行业。

它有高的碱性,可以中和土壤酸性,改善土壤肥力,还可以用于水处理和制造化肥。

那么,石灰是如何生产出来的呢?下面我们来了解一下石灰的生产工艺流程。

石灰的生产常见的两种方式:石灰石煅烧生产工艺和熟石灰生产工艺。

下面我们将分别介绍这两种工艺的流程。

首先是石灰石煅烧生产工艺。

石灰石煅烧是指石灰石经过高温煅烧后产生石灰的过程。

首先,将挖掘得到的石灰石送入破碎机进行粉碎。

然后,将粉碎后的石灰石送入石灰窑中。

石灰窑是一个高温炉,通过燃料的燃烧产生高温,使石灰石煅烧后生成生石灰。

生石灰经过冷却后,可以进行销售或者进行二次加工。

其次是熟石灰生产工艺。

熟石灰是指生石灰经过加热处理后得到的石灰产品。

首先,将生石灰送入回转窑中,通过加热处理,生石灰中的大部分二氧化碳得以释放,石灰石发生变化,成为了熟石灰。

熟石灰经过冷却后,就可以进行包装、销售和使用了。

以上是石灰的生产工艺流程。

石灰生产工艺流程简单,但是其中涉及到的机械设备和工艺技术需要高度配合,才能生产出高

质量的石灰产品。

希望通过了解石灰的生产工艺,能对大家有所帮助。

石灰生产工艺流程石灰是一种常见的建筑材料,它具有多种用途,如用于水泥制造、钢铁冶炼等。

下面,我将介绍一下石灰的生产工艺流程。

石灰的生产工艺主要分为石灰石的采矿、石灰石的破碎、石灰石的煅烧和石灰的石灰水生成。

首先,石灰石的采矿。

石灰石一般是存在于地表或者地下的自然矿物,在生产工艺中,需要进行石灰石的开采。

开采方法主要有露天开采和地下开采两种。

露天开采是指将石灰石露天暴露在表面,然后进行开采;地下开采是指开挖巷道或井道,然后从地下进行开采。

采矿需要根据石灰石的质量和用途选择合适的开采方法。

然后,石灰石的破碎。

采矿后的石灰石通常含有其他杂质,需要进行破碎,以便更好的进行后续的工艺处理。

破碎一般采用破碎机械,如锤式破碎机、颚式破碎机等。

破碎后的石灰石通常粒度较为均匀,便于后续工艺的进行。

接下来,石灰石的煅烧。

煅烧是石灰生产的关键步骤之一。

煅烧是指将破碎后的石灰石进行高温处理,使其发生化学变化,并转变成石灰。

常用的煅烧设备有石灰窑和石灰窑炉,一般采用燃气、煤炭等作为燃料。

在热处理过程中,石灰石中的二氧化碳会被逐渐释放,同时石灰中的水分也会蒸发掉。

煅烧后的产品即为石灰。

最后,石灰的石灰水生成。

石灰水是指将石灰与水进行反应,生成氢氧化钙的溶液。

石灰水可用于多种用途,如建筑材料、环保等。

石灰水的生成工艺较为简单,只需将石灰与适量的水进行搅拌即可。

反应过程中,石灰会缓慢溶解于水中,生成石灰水。

综上所述,石灰的生产工艺流程主要包括石灰石的采矿、石灰石的破碎、石灰石的煅烧和石灰的石灰水生成。

这些步骤在石灰的生产中起着重要的作用,能够保证石灰的质量和性能。

石灰作为一种重要的建筑材料,在各个领域都有广泛的应用。

石灰生产工艺流程

石灰是一种常用的建筑材料,广泛用于建筑、冶金、化工等行业。

石灰的生产工艺流程主要包括采矿、破碎、煅烧等多个步骤。

首先,石灰的生产过程通常从石灰石的采矿开始。

石灰石是一种含有高浓度钙质的岩石,常见的有石灰石、石膏石、大理石等。

采矿过程中,作业人员会使用爆破、钻孔等手段将石灰石从地下获得,并将其输送到破碎设备中。

接下来,破碎是石灰生产中的重要一步。

破碎设备通常采用颚式破碎机、冲击式破碎机等,将采矿获得的石灰石进行破碎,得到所需的粒度。

破碎过程中,石灰石经过多次破碎和筛分,得到合适的石灰石颗粒。

然后,煅烧是石灰生产过程中的核心步骤。

通常使用回转窑进行石灰石的煅烧。

石灰石在高温下进行煅烧,其温度通常在800摄氏度以上。

在高温的作用下,石灰石中的碳酸钙分解释放出二氧化碳,形成氧化钙。

煅烧过程中,石灰石会逐渐变成白色,成为石灰。

最后,炉内石灰的冷却和贮存。

煅烧后的石灰需要进行冷却,以降低其温度,并确保石灰的稳定性。

冷却后的石灰被输送到仓库或储存设备中,等待下一步的使用。

总结起来,石灰的生产工艺流程包括采矿、破碎、煅烧和冷却等多个环节。

这一工艺流程可以使原始的石灰石转化为优质的

石灰产品。

石灰作为一种重要的建筑材料,广泛应用于建筑、冶金、化工等领域,对促进经济发展和社会进步起到了重要作用。

随着技术的不断创新和发展,石灰的生产工艺流程也在不断完善,为石灰产业的发展提供了坚实的基础。

石灰生产工艺流程

石灰是一种重要的工业原料,广泛应用于建筑材料、冶金、化工等领域。

石灰生产工艺流程是指将石灰石经过煅烧等工艺处理,最终得到石灰的整个过程。

下面将对石灰生产工艺流程进行详细介绍。

首先,石灰石的选矿和破碎。

石灰石是石灰的原料,其主要成分是碳酸钙。

在生产过程中,首先需要对石灰石进行选矿,去除杂质,然后进行破碎,将石灰石破碎成适当的颗粒大小,以便后续的处理。

接下来是石灰石的煅烧。

经过破碎的石灰石进入石灰窑,进行煅烧处理。

煅烧是将石灰石加热至一定温度,使其分解生成氧化钙和二氧化碳的过程。

煅烧温度一般在900摄氏度以上,煅烧时间根据石灰石的性质和窑炉的设备而定。

随后是石灰的冷却和粉碎。

经过煅烧处理后的石灰,需要进行冷却,以降低温度,然后进行粉碎,得到所需的石灰产品。

冷却和粉碎工艺对石灰的质量和颗粒度有着重要影响,需要严格控制。

最后是石灰的包装和储存。

经过冷却和粉碎处理后的石灰产品,需要进行包装,以便运输和使用。

同时,对于未包装的散装石灰,

需要进行储存管理,防止受潮和变质。

总的来说,石灰生产工艺流程包括石灰石的选矿和破碎、煅烧、冷却和粉碎、包装和储存等环节。

每个环节都需要严格控制,以保

证石灰产品的质量和生产效率。

同时,随着科技的发展,石灰生产

工艺也在不断改进,以适应市场需求和环保要求。

在实际生产中,还需要考虑原材料的选择、能源消耗、废气处

理等方面的问题,以实现石灰生产的可持续发展。

希望本文对石灰

生产工艺流程有所帮助,谢谢阅读。

【中材水泥网】石灰是在高温下煅烧石灰石,白垩或其它碳酸盐原料得到的产物,石灰的主要成份是氧化钙(Cao)。

【关键词】石灰,石灰质量,石灰工艺流程

一、石灰及其用途

石灰是用石灰石、白云石、白垩、贝壳等碳酸钙含量高的原料,经900~1100℃煅烧而成。

石灰是人类最早应用的胶凝材料。

石灰广泛用于下列行业:1、冶金行业;2、化工、石油行业;3、建筑工程;4、轻工、食品行业;5、农林牧渔行业;6、水处理、环保行业。

二、石灰质量

石灰中产生胶结性的成分是有效氧化钙和氧化镁,其含量是评价石灰质量的主要指标。

石灰中的有效氧化钙和氧化镁的含量可以直接测定,也可以通过氧化钙与氧化镁的总量和二氧化碳的含量反映,生石灰还有未消化残渣含量的要求;生石灰粉有细度的要求;消石灰粉则还有体积安定性、细度和游离水含量的要求。

国家建材行业将建筑生石灰、建筑生石灰粉和建筑消石灰粉分为优等品和合格品三个等级。

但在交通部门,JTJ 034—2000《公路路面基层施工技术规范》仍按原国家标准(GB1594—79)将生石灰和消石灰划分为三个等级。

三、石灰工艺流程。