白灰窑工艺流程图

- 格式:doc

- 大小:34.50 KB

- 文档页数:1

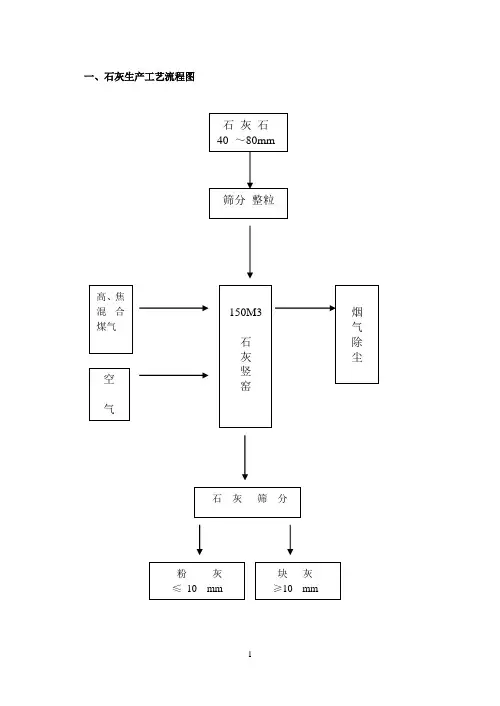

一、石灰生产工艺流程图二、主要参数1 窑体主要参数1)有效高度 21.7 m .2)有效容积 150 m3 .3)窑衬外径 4.6 m 。

4)窑衬内径 3 m 。

5)高径比 7。

58 。

6)焙烧带高度 5 m 。

7)烧嘴:低压套筒式。

8)烧嘴数量:2排共28只。

9)上下排烧嘴距离:2。

5M。

10)上下排烧嘴布置:平面对称、上下错排。

2、煤气与助燃空气参数1)煤气热值:850~950KCaL/NM32)空气过剩系数:1。

05~1.15三、技术要求1 石灰石(执行YB/T5279—1999 二级石灰石标准)1)粒度规格:40~80 mm。

2)成分: CaO 〉 52 % MgO 〈 3 %SiO 〈2。

2 %S < 0。

10 %P < 0。

02 %3)石灰石应具备良好的热稳定性,加热过程无爆裂.4)石灰石中不得混入杂质。

2 燃料1) 高、焦混合煤气2) 高炉煤气热值:≥ 740 KCaL/M33)焦炉煤气热值:≥ 4000 KCaL/M34)焦炉煤气比例: 3~5 %3 石灰主要指标(执行厂内控标准 JGN52—1999 )CaO 〉 88 % MgO 〈 5 % SiO < 3 % S < 0.07 %灼减:6% 活性度:300ML4 烘窑1)新窑衬烘窑烘炉时间不小于168小时原则:驱除水分、烧结好炉衬。

2)新窑烘窑要求升温速度:每小时不大于10~15℃。

保温:150℃、350℃、600℃进行保温,保温时间20~24小时。

烘炉终结温度:850~900℃。

烘窑前加入1米厚的石料保护炉底.石灰窑烘炉曲线图(后附)5 操作控制要求A、焙烧温度控制:1)焙烧带温度:1050~1150℃。

2)预热带温度:400~900℃。

3)冷却带温度:900~200℃。

4)窑顶烟气出口温度:≤ 600℃.5)出窑石灰温度:≤ 200℃。

B、风气配比1)煤气量:8500~10000 Nm3/h2)空气量:6800~8000 Nm3/h3)空气过剩系数:1.05—1.154)一次助燃空气与二次空气比:4:6~3:75)煤气压力:14000~18000 Pa6)空气压力:13000~15000 PaC、装料、出料1)先上料再出料2)每小时装料一次,每次6-9吨.3)每小时出料一次,上多少出多少,保持料线高度1。

石灰窑工艺流程石灰窑工艺流程石灰是一种广泛应用的建筑材料,可用于制造钢铁、玻璃、水泥等行业。

石灰窑就是将石灰石进行加热和石灰的煮沸过程,从而得到石灰的设备。

以下是石灰窑的工艺流程。

首先,原料准备。

石灰窑的原料主要是石灰石,石灰石首先需要破碎成约25毫米的小颗粒。

然后,将其破碎的石灰石放入储石仓,以备后续使用。

其次,石灰石的预煮处理。

将储石仓中的石灰石通过给料机送入窑前,然后通过预煮器进行预处理。

预煮器内,将石灰石与高温燃烧的气体进行接触,燃烧的气体在窑内上升过程中通过与石灰石的接触,对其进行预煮。

然后,石灰石的加热与煅烧。

经过预煮的石灰石进入石灰窑,窑内通过燃烧煤或天然气等燃料,使窑内温度升高到1200-1400摄氏度,此时的石灰石开始进行热分解。

石灰石中的碳酸钙在高温下分解为氧化钙和二氧化碳。

氧化钙是石灰的主要成分,而二氧化碳则通过排出窑外的气体排放。

接着,石灰的冷却与收集。

经过煅烧的石灰在窑内逐渐冷却。

窑内冷却气通过风机引入,并通过不同位置的喷淋装置对石灰进行冷却处理。

冷却后的石灰进入石灰仓,待用。

最后,石灰的包装和储存。

将冷却后的石灰通过输送带或其他装置运送至包装区,然后将其装入袋子或桶中进行包装。

包装完成后,石灰可通过仓储设备存放在仓库中,待发售或使用。

总结起来,石灰窑的工艺流程包括原料准备、石灰石的预煮处理、石灰石的加热与煅烧、石灰的冷却与收集以及石灰的包装和储存。

这个流程通过破碎、预煮、加热、煅烧、冷却等多个步骤将石灰石转化为石灰,并进行包装和储存,以满足不同行业对石灰的需求。

【河南中材水泥设备制造网】活性白灰是提高钢材强度的关键材料之一,白灰回转窑的自动化控制水平和可靠性直接关系到白灰的纯度和能耗。

中材白灰回转窑生产的优质白灰粉的特点:白灰的有效含量氧化钙(Cao)和氧化镁(Mgo)的含量均高于90%的国内先进水平。

回转窑在煅烧的时候,能正确地控制加水量和加水速度,大大降低了工人的工作量,使得白灰生产安全可控。

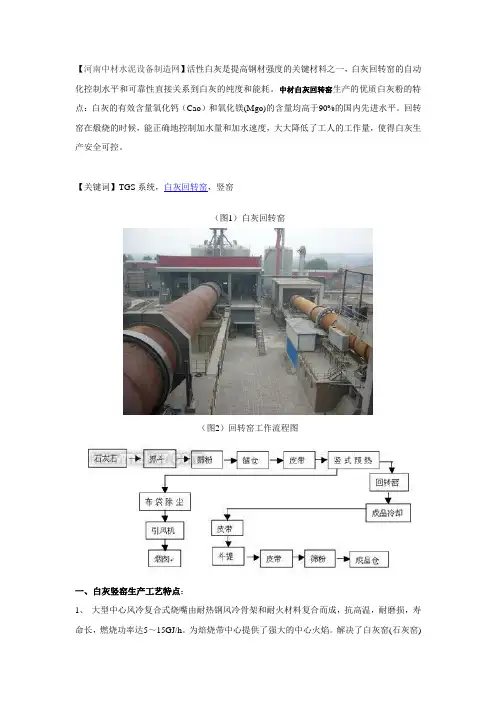

【关键词】TGS系统,白灰回转窑,竖窑(图1)白灰回转窑(图2)回转窑工作流程图一、白灰竖窑生产工艺特点:1、大型中心风冷复合式烧嘴由耐热钢风冷骨架和耐火材料复合而成,抗高温,耐磨损,寿命长,燃烧功率达5~15GJ/h。

为焙烧带中心提供了强大的中心火焰。

解决了白灰窑(石灰窑)中心气流不足,温度分布不均,中心生烧和边沿过烧的问题。

提高了TGS白灰窑(石灰窑)的产量和质量,有利于白灰窑(石灰窑)的大型化。

可为炼钢提供稳定的优质活性白灰(石灰)。

2、炉顶助燃风预热器,设于炉顶料面以上的慢速气流空间内,有效避开了炉料和含尘气体的磨损和热膨胀问题。

采用锅炉管时可将助燃风预热至220-300 ℃,大大提高了白灰窑(石灰窑)的热效率,比普通高炉煤气白灰窑(石灰窑)节省煤气三分之一以上。

3、日本国井式侧向烧嘴,以特种耐火材料代替炉内耐热钢结构,燃烧稳定可靠,寿命长且不易回火。

4、哑铃形炉型为国内兄弟厂家所开发的一种新型炉型,已有多年成功生产经验。

延长了预热和冷却时间,适应了白灰(石灰)导热系数低的特点,减少了炉内气流阻力,有利于白灰窑(石灰窑)的大型化。

5、简易排料抽尘器,充分利用高炉除尘旧布袋,投资低,可大大改善排料过程的漏气扬尘问题。

6、入炉原料三道筛分,分级入炉,使入炉石灰石的粒度均匀性大大提高,可进一步提高白灰窑(石灰窑)的料柱透气性,改善产量和质量。

7、采用装载机和皮带供料,翻斗汽车直接排料,减少了扬尘过程和工人岗位定员,提高了机械化程度。

8、采用一套计算机系统检测多座白灰窑(石灰窑),既提高了检测精度,又节省了投资。

白灰回转窑的工艺流程及结构原理一:白灰回转窑煅烧过程:石料→铲车→皮带输送→料仓→料斗→炉内→出灰机→皮带机→料仓→炼钢运输烧结车间←白灰仓库←提升机←高速细碎机←磨灰仓库。

二:白灰窑回转窑原理及结构(1)煅烧理论解述:根据炉内的化学、物理反应,整个煅烧过程分为三个阶段,即由炉顶从上而下依次为预热带、煅烧带、冷却带。

(2)预热带:位于炉体上部,在这个区域内物料与煅烧带对流上来的热量进行交换,使石灰石中的水分被蒸发,石灰石初步受热不均产生龟裂,体积膨胀,极限抗压强度下降。

燃料逐渐加热到900℃左右,进入煅烧带。

(3)煅烧带:位于炉体中部,进入这个区域内,由于鼓风机送入适量的空气助燃,燃料开始燃烧,并放出大量的热量,温度逐渐提高到1100℃—1200℃,CaoCo3–Cao+Co2,放出的气体进入预热带预热。

石灰石的分解速度与煅烧区的温度产生–Co2的气体被带走的速度有关。

同时也与燃料比,送入空气有关。

分解反应速度与通过烧成带时间的乘积等于物料粒径,石灰石烧熟、烧透。

小于物料粒度出现生烧,大于则出现过烧现象。

(4)冷却带:位于炉体下部,并向下延伸到出灰口,残余的碳酸钙在此区域不再分解。

该区域主要是利用石灰的热量预热空气(400-500℃),同时煅烧成的石灰得到了冷却。

各个区域的相对位置基本恒定,但不能截然分开,他们会随原料、燃料条件发生变化,操作时必须是煅烧区域位于炉体中部。

三、主体设备及基础设施主体系统共包括:上料系统、窑本体系统、出料破碎及转运系统、除尘系统、电控系统。

(1)上料系统:由铲车上料,包括以下几部分:粉料仓和原料仓各一座,卸料漏斗1个,均为钢结构,材质为Q235B,尺寸详见图纸。

(2)设备:布料皮带机带行走卸料小车,带宽800mm、振筛1台,电液动卸料闸门1台,型号、尺寸详见设备表和设计图纸、返料皮带机1台,带宽600mm。

2、窑本体系统:窑体高36米(包括烟筒),外径4.31米,内径3米,单窑有效容积140立方米。

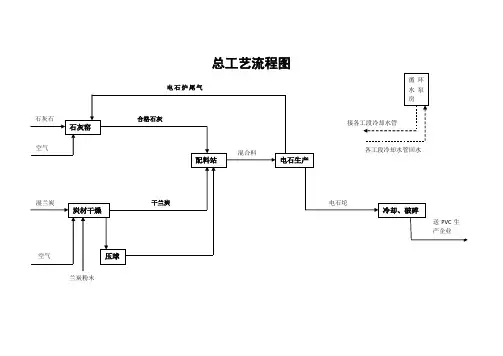

总工艺流程图碳材干燥工艺流程石灰生产工艺流程电石生产工艺流程图工艺流程经过炭材干燥工序后的兰炭与通过石灰窑石灰石烧制产生的氧化钙在电石炉内反应生成碳化钙,此过程发生的主要化学方程式为:具体工艺流程如下:(1)600t/d套筒窑工艺流程简述:①石灰石筛分系统主要是将合格粒度的石灰石进行筛分,去除5mm以下的。

将筛上物输送至窑前料仓。

②窑前料仓内装有雷达测位计用来探测仓内料位。

底部通向石灰窑的计量斗。

③上料系统当窑顶料位计指示窑内料时,仓下电振自动向计量斗内加料,达到设定值后,电振停止加料。

计量斗向小车内加料,到一定时间卷扬机自动启动,牵引小车沿斜桥到达窑顶后,通过窑顶受料装置将石灰石加入窑内。

套筒窑的装料由称量料斗、闸门、单斗提升机、密封闸板、旋转布料器、料钟及料位检测装置组成,窑顶旋转布料器、密封闸板、料钟由液压驱动。

④套筒窑主体物料经过窑内的预热带、上部逆流煅烧带、中部逆流煅烧带、下部并流煅烧带和冷却带,通过窑下出灰机进入窑底料仓,最后由振动出灰机排出窑外。

套筒窑主要由窑体、上料装置、出料装置、燃烧系统、换热器、喷射器(耐热铸钢)以及风机系统组成。

窑体由内外筒组成,内筒分上下两个独立部分,上部为上内筒,下部为下内筒。

上下内筒由双层结构形成圆柱形钢板箱,钢板箱内通入冷空气对内筒进行连续冷却防止其高温变形,预热的空气作为燃烧室的一次空气。

内筒与外筒同心布置,形成一个环形空间,石灰石就在环形区域内煅烧。

燃料的燃烧过程是通过烧嘴在燃烧室内进行的,燃烧室在窑体的中部并分上下两层,同一层均匀布置,上下两层错开布置。

燃烧产生的高温烟气通过拱下的空间进入石灰石料层。

石灰石在套筒窑内煅烧的一个显著特点是逆流煅烧与并流煅烧同时进行。

套筒窑外壳上分布的两层燃烧室将窑体分成两个逆流操作的煅烧带和一个并流操作的煅煅烧带。

上层燃烧室至下内套筒上端,以及上层燃烧室至下层燃烧室之间为两个逆流煅烧带,下层燃烧室至下内筒底部为顺流煅烧带。

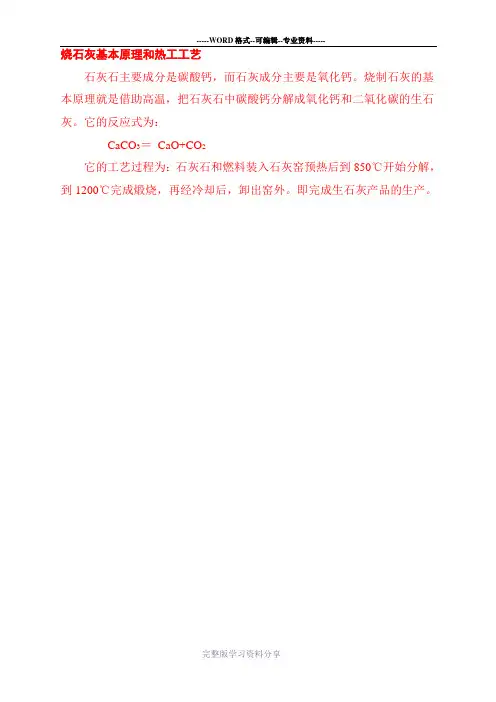

烧石灰基本原理和热工工艺石灰石主要成分是碳酸钙,而石灰成分主要是氧化钙。

烧制石灰的基本原理就是借助高温,把石灰石中碳酸钙分解成氧化钙和二氧化碳的生石灰。

它的反应式为:CaCO3=CaO+CO2它的工艺过程为:石灰石和燃料装入石灰窑预热后到850℃开始分解,到1200℃完成煅烧,再经冷却后,卸出窑外。

即完成生石灰产品的生产。

石灰生产工艺流程石灰生产工艺流程图石灰生产工艺流程介绍混烧石灰窑主要结构为:窑壳、窑耐火内衬、窑顶装料设备(布料器)、卷扬上料斜桥,上料小车、供风装置(风机、风箱、风梁、风帽)、卸灰装置、除尘器和引风机等。

3.11.3.1原料筛分及混配部分原料堆场的石灰石(煤)由运输设备(使用翻斗车或铲车)经振动筛进行筛分。

不合格料块,落至废料皮带机送入废料仓,由卡车定时进行回收处理。

合格原料(石灰石、煤)经原料上料皮带机分别送入石灰石料仓和煤料仓,石灰石、煤经称重后送入中间斗,再经煤皮带机、混配皮带机将配料送入上料小车。

(详见混配工艺流程图)混配工艺流程图3.11.3.2竖窑部分:此部分包括上料系统、布料部分、窑体部分等(1)上料系统:当窑体料位计指示窑内缺料时,料车停止在上料斜桥下部等待装料,启动料仓处的皮带机开始向料车内装料,延时30~90秒(可调)电机振动给料机停止工作,延时2~5秒(可调)卷扬机自动启动,由卷扬机牵引料车沿斜桥轨道上升。

当料车升至斜桥拐弯段时,上料车前轮沿着拐弯段轨道改变行驶方向,后轮依旧沿斜桥向上运行,当料车车缘上的车轮压到顶部接近开关时,卷扬机停止,同时上料车前部横梁将布料装置顶盖打开,料车前倾,将原料倒入布料装置,延时10~15秒(可调)倒料完毕,启动卷扬机,料车开始下降,布料装置顶盖重新盖好密封。

料车沿轨道下行回到斜桥底部,当料车后轮压到底部接近开关时,卷扬机停止,开始下一次装料过程。

窑顶布料装置为旋转布料器,采用多点布料,使窑内的料面更加均匀,布料的料面形状可调;密封采用双段密封,上料时交替打开,以防止窑外空气进入窑内。

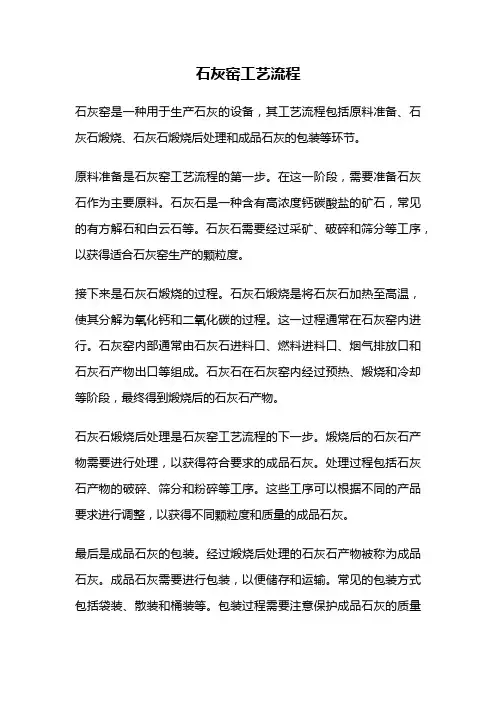

石灰窑工艺流程

石灰窑是一种用于生产石灰的设备,其工艺流程包括原料准备、石灰石煅烧、石灰石煅烧后处理和成品石灰的包装等环节。

原料准备是石灰窑工艺流程的第一步。

在这一阶段,需要准备石灰石作为主要原料。

石灰石是一种含有高浓度钙碳酸盐的矿石,常见的有方解石和白云石等。

石灰石需要经过采矿、破碎和筛分等工序,以获得适合石灰窑生产的颗粒度。

接下来是石灰石煅烧的过程。

石灰石煅烧是将石灰石加热至高温,使其分解为氧化钙和二氧化碳的过程。

这一过程通常在石灰窑内进行。

石灰窑内部通常由石灰石进料口、燃料进料口、烟气排放口和石灰石产物出口等组成。

石灰石在石灰窑内经过预热、煅烧和冷却等阶段,最终得到煅烧后的石灰石产物。

石灰石煅烧后处理是石灰窑工艺流程的下一步。

煅烧后的石灰石产物需要进行处理,以获得符合要求的成品石灰。

处理过程包括石灰石产物的破碎、筛分和粉碎等工序。

这些工序可以根据不同的产品要求进行调整,以获得不同颗粒度和质量的成品石灰。

最后是成品石灰的包装。

经过煅烧后处理的石灰石产物被称为成品石灰。

成品石灰需要进行包装,以便储存和运输。

常见的包装方式包括袋装、散装和桶装等。

包装过程需要注意保护成品石灰的质量

和安全,以确保其在储存和运输过程中不受损坏。

总结起来,石灰窑工艺流程包括原料准备、石灰石煅烧、石灰石煅烧后处理和成品石灰的包装等环节。

这一工艺流程经过多个步骤,确保了石灰石的高效生产和成品石灰的质量。

石灰窑工艺流程的顺利进行对于石灰生产具有重要意义,同时也为建筑、冶金、化工等行业提供了重要的原材料。

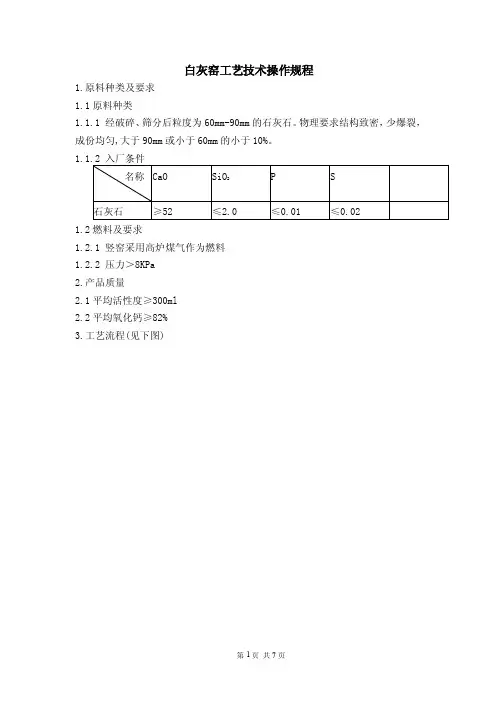

白灰窑工艺技术操作规程1.原料种类及要求1.1原料种类1.1.1 经破碎、筛分后粒度为60mm-90mm的石灰石。

物理要求结构致密,少爆裂,成份均匀,大于90mm或小于60mm的小于10%。

1.1.2 入厂条件名称CaO SiO2 P S石灰石≥52 ≤2.0 ≤0.01 ≤0.021.2燃料及要求1.2.1 竖窑采用高炉煤气作为燃料1.2.2 压力>8KPa2.产品质量2.1平均活性度≥300ml2.2平均氧化钙≥82%3.工艺流程(见下图)第 页 共7页2斗 筛上车筛下料场 石灰石 二号除尘器筛下料仓原料石灰粉仓受料仓一号皮带振动筛 石灰石块仓 电振给料机二号皮带犁式卸料器卷扬料车窑星形出灰机铲车溜筛斗式提升机密封出灰皮带机锤式破碎机斗式提升机粉灰仓卸灰阀门汽车成品块仓汽车滚筛换热器一号除尘器高炉煤气助燃风机卷扬机冷却风机筛上物 筛下物筛下筛上电振机可逆皮带4.主要设备名称型号及参数单位数量备注1#皮带8063 200t/h 台25米 1.25m/h 2#皮带8063 200t/h 台80米 1.25m/h带卸矿车电振给料机ZG-200t/h 台 3振动筛ZSGB1530 台 4 200t/h,40t/h 2台卷扬机JK-5 35r/min¢500×1000功率:37KW台 6 绳长100米上料车 1.3 M32吨台 6助燃风机C120-1.2 压力2000Pa功率55KW台 6冷却风机C120-1.2转速2974r/min台 63#皮带8063 能力100t/h 1 81米耐热4#皮带8063 能力100t/h 台 1 可逆1#除尘器LCM-128-2X6能力19-26万m3/h 台 1 面积3072 M2耐热200℃2#除尘器Ppw64-5 能力18-22.3万m3/h台 1 面积640 M2斗提机NE1009 台 3 1台TH5002台TH400 溜筛2×1.2米台 2破碎机D155 20-50t/h 台 2加压风机21000 m3/h11Kp台 2 小于400℃监视器台7摄像头台27变压器2000v 台 15.岗位技术操作5.1上料工5.1.1工艺参数原料粒度60-90mm,其中>90mm或<60mm的要小于10%,少泥土;上料正点率100%;带速1.25m/s ,带长80m。

白灰回转窑的工艺流程及结构原理一:白灰回转窑煅烧过程:石料→铲车→皮带输送→料仓→料斗→炉内→出灰机→皮带机→料仓→炼钢运输烧结车间→白灰仓库→提升机→高速细碎机→磨灰仓库。

二:白灰回转窑原理及结构1、煅烧理论解述;根据炉内的化学、物理反应,整个煅烧过程分为三个阶段,即由炉顶从上而下依次为预热带、煅烧带、冷却带。

2、预热带:位于炉顶上部,在这个区域内物料与煅烧带对流上来的热量进行交换,使石灰石中的水分被蒸发,石灰石初步受热不均产生龟裂,体积膨胀,极限抗压强度下降。

炉料逐渐加热到900℃,进入煅烧带。

3、煅烧带:位于炉体中部,进入这个区域,由于鼓风机进入适量的空气助燃,燃料开始燃烧,并放出大量的热量,温度逐渐提高到1100℃——1200℃,碳酸钙分解成氧化钙和二氧化碳,放出的气体进入预热带预热。

石灰石的分解速度与煅烧区的温度产生二氧化碳的气体被带走的速度有关。

同时也与燃料比,进入的空气有关。

分解反应速度与通过烧成带时间的乘积等于物料粒径,石灰石烧熟、烧透。

小于物料粒度出现生烧,大于则出现过烧现象。

、4、冷却带:位于炉体下部,并向下延伸到出灰口,残余的碳酸钙在此区域不再分解。

该区域主要是利用石灰的热量预热空气(400—500℃),同时煅烧成的石灰得到了冷却。

各个区域的相对位置基本恒定,但不能截然分开,他们会随原料、燃烧条件发生变化,操作时必须是煅烧区域位于炉体中部。

三、主体设备及基本设施主体系统共包括:上料系统,窑本体系统、出料破碎及转运系统、除尘系统、电控系统。

1、上料系统:由铲车上料,包括以下几部分:粉料仓和原料仓各一座,卸料漏斗1个,均为钢结构,材质Q235B;设备:布料皮带机带行走卸料小车,带宽800mm,振筛1台,电液动卸料闸阀1台,返料皮带机1台,带宽600mm2、窑本体系统:窑体高36米(包括烟筒),外径4.31m,内径3m,单窑有效容积140m³。

500T 石灰窑运行操作规程(1)石灰窑工艺和工作原理1、双套筒窑窑体结构说明图1在图1中,料车1自动上料到窑顶,通过溜槽进入旋转布料器,石灰石通过料盅2,到上内套筒顶部分布器,进行二次布料,然后进入窑体。

料盅具有锁气的功能。

整个环形空间由外壳4和内套筒5,7组成。

石灰石先经预热带PZ,再到煅烧带。

一个套筒窑有两个烧嘴平台10、12,每个平台上,沿窑体均布烧嘴,在煅烧带分为三个部分,即UB,MB和GZ。

UB和MB属逆流煅烧,GZ属并流煅烧。

石灰经过并流煅烧区GZ后, 开始进入冷却带CZ。

由于废气风机从窑顶抽气,石灰冷却空气从窑底自然吸入窑体,冷却石灰。

石灰在液压装置的驱动下,经出灰平台12,进入窑底料仓15。

窑底电振定期对窑底料仓进行清仓。

内套筒7上有开孔13和气道,循环气体从此进入内套筒。

上下两层燃烧室6、11,沿圆周均布, 在内套筒7上循环气体入口也沿圆周均布,保证整个横截面上气流的均布。

上拱桥16由耐火材料组成,位于上燃烧室出口的上部,石灰石在向下移动的过程中,在上拱桥下形成一个V型的空间,两边布满石灰石,热量通过这个空间向石灰石里渗透,进行煅烧。

沿环形截面均布多个拱桥,保证整个窑内的石灰石均匀煅烧。

夹层的内套筒内外都有耐火材料,内套筒采用空冷,冷却空气的出口管在上拱桥16内的管18,冷却空气从管18出来后,进入冷却空气环管19。

一部分作为二次风进入烧嘴参与燃烧,剩余的冷却空气通过环管上的放散管排入大气。

驱动空气首先在热交换器中被预热到500℃,热源是在上内套筒5中出来的废气, 被预热的空气先进入环管20, 再到引射管。

并流段的循环气体在下内套筒7的入口处与冷却空气汇合,在内套筒的内部上升到上拱桥中循环管21,再到引射器中与驱动空气汇合,一起进入下燃烧室11,引射器8内高速气流是产生循环气体动力根源。

由于在下燃烧室10内助燃空气过剩,因此煤气充分燃烧。

在下燃烧室11中的气体分为两部分,一部分在引射管8的作用下,向下进入并流区GZ,一部分在废气风机的作用下,进入逆流区MB。

一、燃气石灰窑工程技术、图纸大全—超低价位转让燃气型石灰窑工程施工图纸——燃料结构:高炉煤气型、焦炉煤气型、煤气发生炉型、天燃气型、兰碳煤气型等。

——炉型结构:圆形石灰窑竖炉、矩形石灰窑竖炉、套筒型灰窑竖炉、简易大型弧形窑等。

——工程系列:简易窑、机械化窑、全自动机械化窑等主要成熟炉型及炉容:圆形石灰窑竖炉:140m³、150m³、180m³、200m³、210m³等。

矩形(方形)石灰窑竖炉:150m³、170m³、190m³、250m³等。

套筒石灰窑竖炉:150m³、190m³、240m³等。

二、燃煤(焦炭)石灰窑工程技术、图纸大全—超低价位转让燃煤型石灰窑工程施工图纸——燃料结构:煤炭、焦炭、焦丁等。

——炉型结构:圆形石灰窑竖炉、简易大型弧形窑等。

——工程系列:土窑改环保窑、节能环保窑、机械化窑、简易窑等。

主要成熟炉型及炉容:圆形石灰窑竖炉:150m³、170m³、200m³、220m³、250m³、300m³、350m³、410m³、500m³等。

简易大型弧形窑:400m³、450m、480m³、500m³、550m³等。

三、石灰窑设备技术设计及图纸转让:主要设备:多点炉顶旋转布料器、圆盘出灰机、行星卸灰机、计算机仿真风帽、卷扬机、平衡重车、料车、斗提机、破碎机、煤气烧嘴、煤气调压装置、煤气空气双预热器、煤气发生炉、水雾除尘器、斗提机等。

承接设计石灰窑工程及设备技术设计:承接100-300m³各类燃气石灰窑工程及设备技术设计。

承接150-650m³燃煤(焦炭)石灰窑工程及设备技术设计。

承接单窑年产2-15万吨石灰窑工程设备技术设计,承接组合窑窑年产5-100万吨及以上石灰窑工程设备技术设计。

石灰窑工艺石灰窑工艺规程1 目的为确保石灰窑工艺技术被理解和掌握,并指导石灰窑工段生产,制定本规程。

2 范围使用于车间石灰窑工段。

3 职责3.1 技术开发中心是本规程的归口管理部门,负责对本规程的审定。

3.2 车间参与本规程的制定和修订,对规程的执行情况进行监督管理。

3.3 石灰窑工段负责本规程的执行。

4 工艺规程4.1 生产目的将苛化产生的白泥送入石灰窑内,经干燥、升温、煅烧、冷却等,产生再烧石灰,供苛化循环使用。

补加石灰石,经二段破碎与白泥一起加入石灰窑,以补充系统循环过程中的损失。

补加石灰,直接进入消化,以调节、平衡整个系统。

4.2 原料、产品特征4.2.1 烧石灰,残余碳酸钙含量最大为3%,不得发生过烧和欠烧。

产量210t/d。

4.2.2 白泥,项目干度 CaCO 残碱活性SiO MgO AlO 3223CaO要求 >75% >92% <0.3% <1% <0.5% <1.0% <0.5% 4.2.3 重油,项目发热值粘度,200?,灰分Max 水分硫Max Max要求 ,5.5—9.5? 0.3% 3% 3%41MJ/kg4.2.4 石灰石,1) 进窑石灰石最大粒度,20mm。

2) 进一段破碎机石灰石最大粒度,100mm。

4.2.5 点火气,丁烷,, 压力 0.05Mpa4.3 工艺流程简图石灰石白泥一段破碎机白泥皮带输送机皮带输送机喂料装置烟囱二段破碎机旋风分离器静电除尘器石灰石斗提机锁气除尘器粉尘链板输送机石灰石仓白泥链板输送机锁气除尘器振动给料器石灰窑破碎机外购石灰烧石灰链板输送机移动式皮带输送机石灰斗提机石灰螺旋喂料器石灰仓消化苛化4.4 工艺流程描述4.4.1 白泥喂料白泥从白泥过滤机上落到可以正反向运行的白泥皮带输送机44-C-101上,可以在控制室用开关HS-1298改变其方向,前进/后退,,也可以现场通过点动开关HS-1307进行控制。

竖窑石灰窑工艺流程

竖窑石灰窑是一种传统的石灰生产工艺,下面我会从多个角度

来介绍其工艺流程。

1. 原料准备:

竖窑石灰窑的原料主要是石灰石(也称石灰岩)和燃料。

石

灰石是石灰生产的主要原料,其含有碳酸钙等成分。

燃料可以是木材、煤炭或其他可燃材料。

2. 窑料的堆放:

将石灰石和燃料按照一定的比例堆放在竖窑中。

通常是将石

灰石和燃料交替堆放,形成窑料。

3. 点火煅烧:

窑料堆放完成后,点燃燃料,使窑内温度逐渐升高。

石灰石

中的碳酸钙在高温下分解,释放二氧化碳,得到生石灰(氧化钙)。

4. 石灰的收集:

生石灰随着煅烧过程逐渐从竖窑底部取出,通过冷却后得到成品石灰。

5. 废气处理:

在石灰窑煅烧过程中会产生大量废气,需要进行处理,以减少对环境的污染。

总的来说,竖窑石灰窑工艺流程包括原料准备、窑料堆放、点火煅烧、石灰的收集和废气处理等步骤。

这种工艺流程在一定程度上能够满足石灰的生产需求,但也存在能耗高、污染大等问题。

近年来,随着技术的发展,一些新型石灰生产工艺逐渐兴起,以取代传统的竖窑石灰窑工艺。