压片糖果干法制粒与湿法制粒的区别

- 格式:pptx

- 大小:70.69 KB

- 文档页数:3

一、制粒技术概念制粒(granulation)技术:是把粉末、熔融液、水溶液等状态的物料加工制成一定形状与大小的粒状物的技术。

制粒的目的:①改善流动性,便于分装、压片;②防止各成分因粒度密度差异出现离析现象;③防止粉尘飞扬及器壁上的粘附;④调整堆密度,改善溶解性能;⑤改善片剂生产中压力传递的均匀性;⑥便于服用,方便携带,提高商品价值。

制粒方法:湿法制粒、干法制粒、一步制粒、喷雾制粒,其中湿法制粒应用最多。

制粒技术的应用:在固体制剂,特别在颗粒剂、片剂中应用最为广泛。

二、制粒方法(一)、湿法制粒湿法制粒:在药物粉末中加入粘合剂或润湿剂先制成软材,过筛而制成湿颗粒,湿颗粒干燥后再经过整粒而得。

湿法制成的颗粒具用表面改性较好、外形美观、耐磨性较强、压缩成形性好等优点,在医药工业中应用最为广泛。

湿法制粒机理:首先是粘合剂中的液体将药物粉末表面润湿,使粉粒间产生粘着力,然后在液体架桥与外加机械力的作用下制成一定形状和大小的颗粒,经干燥后最终以固体桥的形式固结。

湿法制粒主要包括制软材、制湿颗粒、湿颗粒干燥及整粒等过程。

1、制软材:将按处方称量好的原辅料细粉混匀,加入适量的润湿剂或粘合剂混匀即成软材。

制软材应注意的问题(1)粘合剂的种类与用量要根据物料的性质而定;(2)加入粘合剂的浓度与搅拌时间,要根椐不同品种灵活掌握;(3)软材质量。

由于原辅料的差异,很难定出统一标准,一般凭经验掌握,用手捏紧能成团块,手指轻压又能散裂得开。

(4)湿搅时间的长短对颗粒的软材有很大关系,湿混合时间越长,则粘性越大,制成的颗粒就越硬。

2、制湿颗粒:使软材通过筛网而成颗粒。

颗粒由筛孔落下如成长条状时,表明软材过湿,湿合剂或润湿剂过多。

相反若软材通过筛孔后呈粉状,表明软材过干,应适当调整。

常用设备:摇摆式颗粒机、高速搅拌制粒机筛网:有尼龙丝、镀锌铁丝、不锈钢、板块四种筛网。

3、湿颗粒干燥:过筛制得的湿颗粒应立即干燥,以免结块或受压变形(可采用不锈钢盘将制好的湿颗粒摊开放置并不时翻动以解决湿颗粒存放结块及变形问题)。

制粒的方法有哪些制粒是一种将粉状或颗粒状原料通过加工和成型,制成规则形状的颗粒或颗粒的过程。

在化工、医药、食品、农药等行业中,制粒是常见的生产工艺。

制粒的方法多种多样,包括湿法制粒、干法制粒、热塑性制粒、挤出制粒等。

下面将逐一介绍几种常见的制粒方法。

湿法制粒是将原料与添加剂混合后,通过添加适量的溶剂或润湿剂,形成糊状混合物。

然后通过搅拌、研磨、压制等步骤,将原料制成颗粒。

这种方法适用于粘性较强的原料,如医药、食品、化工领域的生产。

湿法制粒的优点是颗粒形状规则,颗粒大小均匀,适合生产高质量的颗粒产品。

但缺点是制程复杂,对设备要求较高,生产过程中需控制水分和干燥等工艺参数。

干法制粒是将干燥的原料与添加剂混合后,通过压制、振动、旋转等方式,将原料制成颗粒。

这种方法适用于粉状原料,如农药、肥料、颗粒状食品等的生产。

干法制粒的优点是制程简单,适用范围广,成本较低。

但缺点是颗粒形状不规则,颗粒大小差异较大,不适合生产高质量的颗粒产品。

热塑性制粒是将热塑性原料加热至熔融状态后,通过模具成型,制成颗粒。

这种方法适用于塑料、橡胶等热塑性材料的生产。

热塑性制粒的优点是制程简单,易于控制颗粒大小和形状,适合大批量生产。

但缺点是对设备要求高,生产过程中需严格控制温度和压力等工艺参数。

挤出制粒是将原料通过加热和挤压的方式,将其挤出成规则形状的颗粒。

这种方法适用于高分子材料、塑料、橡胶等的生产。

挤出制粒的优点是生产效率高,成本较低,适合大规模生产。

但缺点是对设备要求高,生产过程中需严格控制挤压压力和温度等工艺参数。

除了上述几种常见的制粒方法外,还有喷雾干燥制粒、羊毛制粒、复合制粒等多种制粒方法。

不同的原料和领域适用于不同的制粒方法,选择合适的制粒方法可以提高生产效率,降低生产成本,提高产品质量。

在实际生产中,制粒工艺的选择需要充分考虑原料的性质、产品的要求、设备的条件等多方面因素,综合分析确定最佳的制粒方法。

总而言之,制粒是一种重要的生产工艺,具有广泛的应用领域。

干法制粒目的与制粒方法制粒目的与制粒方法多数的固体剂型都要经过“制粒”过程。

制粒技术不仅应用于片剂、胶囊剂、颗粒剂等的制备过程,而且为了方便粉末的处理也经常需制成颗粒,再如供直接压片用的辅料也常需制成颗粒,以保证药品质量和生产的顺利进行。

(一)制粒的目的(1)使粒子具有良好的流动性,在药物的输送、包装、充填等方面容易实现自动化、连续化、定量化;(2)防止由于粒度、密度的差异而引起的分离现象,有利于各种成分的均匀混合;(3)防止操作过程的粉尘飞扬及在器壁上的粘着,避免环境污染和原料的损失;(4)调整堆密度,改善溶解性能;(5)使压片过程中压力的传递均匀;(6)配方和操作适当时,可提高药效和药物的稳定性;(7)便于服用等。

颗粒有可能是中间体,如片剂生产过程中的制粒;也有可能是产品,如颗粒剂等。

制粒的目的不同,其要求有所不同或有所侧重。

如压片用颗粒,以改善流动性和压缩成形性为主要目的;而颗粒剂、胶囊剂的制粒过程以流动性好、防止粘着及飞扬、提高混合均匀性、改善外观等为主要目的。

近年来随着制药工业的发展,制粒技术也得到了很大的提高。

(二)制粒方法的分类在医药生产中广泛应用的制粒方法可分为二大类。

即湿法制粒、干法制粒。

(1)湿法制粒:在原材料粉末中加入粘合液,靠粘合液的架桥或粘结作用使粉末聚结在一起而制备颗粒的方法。

挤压制粒、转动制粒、流化床制粒、搅拌制粒等属于湿法制粒。

(2)干法制粒:在原料粉末中不加入任何液体,靠压缩力的作用使粒子间距离接近而产生结合力,按一定大小和形状直接压缩成所需颗粒,或先将粉末压缩成片状或板状物后,重新粉碎成所需大小的颗粒。

(三)粉粒间的结合力颗粒是由无数个粉粒(或结晶粒子)靠某种结合力结聚在一起形成的。

为了区别原料的原始粒子和制成的颗粒,把前者叫做*粒子,把后者叫做第二粒子或颗粒。

在制粒过程中,*粒子之间产生的结合力直接影响着第二粒子的强度、粒度、密度等各种粉体性质。

制粒时粉粒间产生的结合力可归纳如下:(1)固体桥——因压力或摩擦而产生的局部熔融液的固化,粒子间溶液经干燥后析出的结晶及粒子间粘合剂的固化等所形成;(2)非流动性液体的粘附和粘结——粘性粘合剂(如糖、胶、树胶等)的吸附等作用产生的结合力;(3)流动液体的架桥作用——由粒子间液体的毛细管吸力和表面张力所产生的结合力;(4)粉粒间的吸引力——主要在细粉末的处理过程中产生的分子间引力(范德华力)、静电力等;(5)机械齿合力——当搅拌或压缩纤维状、块状粉粒时,使粉粒间齿合而结合在一起,此种结合与粒子的结构有关。

各种片剂的制备方法有什么特点

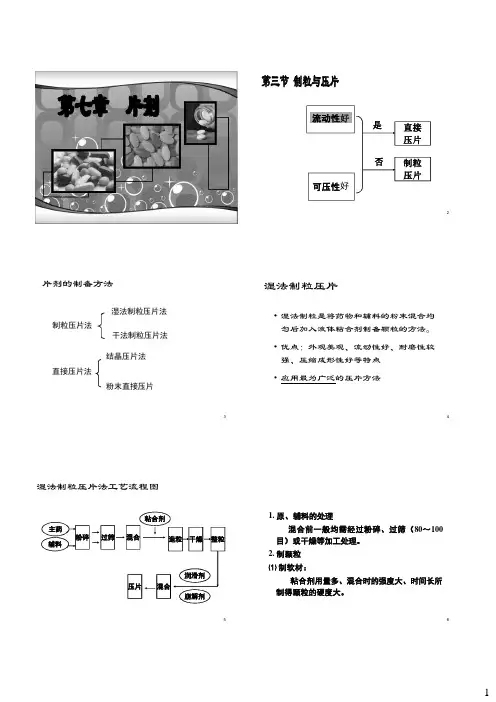

片剂的制备方法直接压片法、湿法制粒、干法制粒,因为湿法在国内运用最多,且大都比较纯熟。

干法制粒只用于湿法不能解决的,比如说原料对湿热不稳定、湿法无法控制其溶出等等,直接压片法国外比较提倡,因为其制备工艺较为简便。

由原药、填料、吸附剂、黏结剂、润滑剂、润湿剂、崩解剂、香料、色料等组成。

先将物料粉碎、造粒,干燥,再用压片机制成片状,也有的不需造粒和干燥,直接压成片剂。

扩展资料:

片剂是在丸剂使用基础上发展起来的,它创用于十九世纪40年代,到19世纪末随着压片机械的出现和不断改进,片剂的生产和应用得到了迅速的发展。

近十几年来,片剂生产技术与机械设备方面也有较大的发展,如沸腾制粒、全粉末直接压片、半薄膜包衣、新辅料、新工艺以及生产联动化等。

中药片剂的研究和生产仅在50年代才开始,随着中药化学、药理、

制剂与临床几方面的综合研究,中药片剂的品种、数量不断增加,工艺技术日益改进,片剂的质量逐渐提高。

湿法制粒压片中的技术改进体会制粒压片法主要分为干法制粒压片法与湿法制粒压片法,其中湿法制粒是将药物与辅料粉末混合均匀后掺入液体粘合制备颗粒的一种方式,其应用优势主要表现为外观美观、流动性较好,耐磨性较强,属于当前应用最为广泛的一种压片方式。

然而在实际片剂制备中,无论是增加水或乙醇用量,其粘性仍不足,导致片剂质量较差。

为此,提出湿法制粒压片的技术改进措施,提高湿法制粒质量。

关键字:湿法制粒压片技术改进一、湿法制粒压片概述湿法制粒压片属于制粒压片法的重要方式,在湿法制粒压片时,需要进行药物粉碎与过筛,根据药物品种差异,确定粉碎药物粒度。

一般而言,固体药物粉碎粒度越细,其溶出速率则越快,药效则越好。

这是因为一般药物口服片剂需要在胃肠道中溶解与吸收方可发挥其药性。

对于难溶性药物,应提高药物粉碎粒度,提高药物体内溶出速率,提高药效效果。

湿法制粒压片工艺流程如下图所示:图1:湿法制粒压片工艺流程示意图应用湿法制剂法进行软材颗粒制备时,其粘合剂用量较多,混合时强度较大,时间花费较长,其颗粒制备后硬度较大。

如尼莫地平属于较为典型的脂溶性药物,如原料粉碎细度过五号筛时,其片剂溶出度在30%-35%范围内,如其原料粉碎细度可以过七号晒机时,其溶出度则会达到55%-65%,如将尼莫地平原料加工到10μm时,其溶出度则会达到80%以上,由此可见湿法制粒其原材料药物粉碎粒度对溶出度的影响十分大。

例子最好是对乙酰氨基酚二、湿法制粒压片中存在的问题研究在湿法制粒压片中,大多数微粉的表面十分粗糙,尤其是中药粉末更为明显,粉粒中存在微孔与缝隙,然而这些微孔与缝隙发挥着毛细管作用,能够有效提高片剂润湿性,从而降低偏低崩解时间。

在实验室应用湿法制粒压片时,如药物原材料粒径过于小,其微粒过于细,则小粒子容易聚集,对药物崩解溶出造成影响。

如在制备复方罗布麻(例子最好是对乙酰氨基酚)片时,其浸膏粉粒度可以通过七号晒机时,制备为片剂时,其崩解时间多在40-45分钟范围内,如将浸膏粉粒度控制在通过五号筛时,制备为片剂后其崩解时间则在25-30分钟左右。

干法制粒过程详解制粒工艺是指粉体或细颗粒相互粘附产生大的多粒实体即颗粒。

而干法制粒工艺通常是指在制粒工艺中不需要添加液体的情况下进行的制粒工艺。

在干法制粒工艺中,干法制粒法是将药物和辅料的粉末混合均匀、压缩成大片状或板状后,通过粉碎整粒步骤制成所需大小颗粒的方法。

该方法靠压缩力使分子间产生结合力,其制备方法有压片法和滚压法。

压片法压片法工艺采用粉末进入固定容积的腔体内,压实成片剂,再把片剂打碎成所需粒径颗粒的方法。

但是,由于流动性差的物料很难顺利进入腔体内和物料密度的波动,导致每次压出来的片剂重量差异较大,压实的片剂密度不均匀。

因此,最后打碎形成的颗粒的性状也不易控制。

滚压法滚压法是干法制粒工艺的主流方法。

Fitzpatrick费兹帕克干法制粒机采用滚压法工艺,设备一般由三个主要部件组成:•送料装置:将粉末输送到压轮之间的压实区域。

•压实装置:在两个反向旋转的压轮之间施加力将粉末压实,形成条状或片状的硬片。

•整粒装置:用于将硬片粉碎成所需粒度的颗粒。

The Fitzpatrick CCS320 干法制粒机制粒质量控制费兹帕克干法制粒机能够在线控制和测量所有产品质量相关参数(如力、间隙和压轮转速),以满足制药行业对工艺控制和生产过程档案化的要求,所有参数都经过了校准和验证。

工艺控制压力控制干法制粒过程中,粉料在两个压轮之间通过,被压轮之间的施加力压实,压力是最重要的参数。

施加的力用kN/cm表示,即每厘米压轮宽度所受的力。

在老式设备上,压力也会用液压单位BAR来表示。

然而,这仅仅代表液压系统内的压力,实际上并不是应用于粉末上的力的测量单位。

在设定的力下,根据粉体输送到压轮的量,粉末将被压实到预设定的片材厚度,精确的过程控制是获得均匀颗粒性质的关键。

间隙控制干法制粒机的间隙控制可分为两类:一种是压轮固定间隙,另一种是压轮浮动间隙。

两种控制方式在实现辊间最小距离(间隙)的方式上有所不同。

当配置固定的间隙控制时,由于进入压轮间压实区域的粉末量是随着密度变化而波动,这导致了对粉体施加力也在波动。