高 苯 乙 烯 在 橡 胶 中 的 应 用

- 格式:pdf

- 大小:74.44 KB

- 文档页数:2

常用橡胶品种的化学组成、性能特点和主要用途橡胶品种(简写符号)化学组成性能特点主要用途1、天然橡胶(NR)以橡胶烃(聚异戊二烯)为主,含少量蛋白质、水分、树脂酸、糖类和无机盐等。

弹性大,定伸强度高,抗撕裂性和电绝缘性优良,耐磨性和耐旱性良好,加工性佳,易于其它材料粘合,在综合性能方面优于多数合成橡胶。

缺点是耐氧和耐臭氧性差,容易老化变质;耐油和耐溶剂性不好,第抗酸碱的腐蚀能力低;耐热性不高。

使用温度范围:约-60℃~+80℃。

制作轮胎、胶鞋、胶管、胶带、电线电缆的绝缘层和护套以及其他通用制品。

特别适用于制造扭振消除器、发动机减震器、机器支座、橡胶-金属悬挂元件、膜片、模压制品。

2、丁苯橡胶(SBR)丁二烯和苯乙烯的共聚体。

性能接近天然橡胶,是目前产量最大的通用合成橡胶,其特点是耐磨性、耐老化和耐热性超过天然橡胶,质地也较天然橡胶均匀。

缺点是:弹性较低,抗屈挠、抗撕裂性能较差;加工性能差,特别是自粘性差、生胶强度低。

使用温度范围:约-50℃~+100℃。

主要用以代替天然橡胶制作轮胎、胶板、胶管、胶鞋及其他通用制品。

3、顺丁橡胶(BR)是由丁二烯聚合而成的顺式结构橡胶。

优点是:弹性与耐磨性优良,耐老化性好,耐低温性优异,在动态负荷下发热量小,易于金属粘合。

缺点是强度较低,抗撕裂性差,加工性能与自粘性差。

使用温度范围:约-60℃~+100℃。

一般多和天然橡胶或丁苯橡胶并用,主要制作轮胎胎面、运输带和特殊耐寒制品。

4、异戊橡胶(IR)是由异戊二烯单体聚合而成的一种顺式结构橡胶。

化学组成、立体结构与天然橡胶相似,性能也非常接近天然橡胶,故有合成天然橡胶之称。

它具有天然橡胶的大部分优点,耐老化由于天然橡胶,弹性和强力比天然橡胶稍低,加工性能差,成本较高。

使用温度范围:约-50℃~+100℃可代替天然橡胶制作轮胎、胶鞋、胶管、胶带以及其他通用制品。

5、氯丁橡胶(CR)是由氯丁二烯做单体乳液聚合而成的聚合体。

这种橡胶分子中含有氯原子,所以与其他通用橡胶相比:它具有优良的抗氧、抗臭氧性,不易燃,着火后能自熄,耐油、耐溶剂、耐酸碱以及耐老化、气密性好等优点;其物理机械性能也比天然橡胶好,故可用作通用橡胶,也可用作特种橡胶。

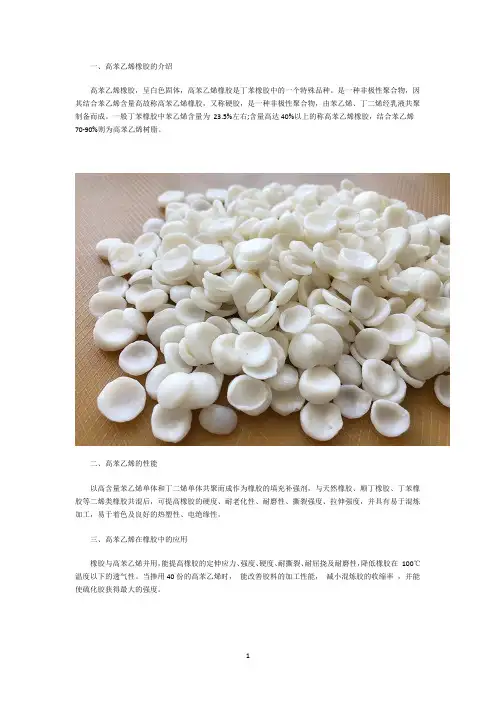

一、高苯乙烯橡胶的介绍

高苯乙烯橡胶,呈白色固体,高苯乙烯橡胶是丁苯橡胶中的一个特殊品种。

是一种非极性聚合物,因其结合苯乙烯含量高故称高苯乙烯橡胶,又称硬胶,是一种非极性聚合物,由苯乙烯、丁二烯经乳液共聚制备而成。

一般丁苯橡胶中苯乙烯含量为23.5%左右;含量高达40%以上的称高苯乙烯橡胶,结合苯乙烯70-90%则为高苯乙烯树脂。

二、高苯乙烯的性能

以高含量苯乙烯单体和丁二烯单体共聚而成作为橡胶的填充补强剂,与天然橡胶、顺丁橡胶、丁苯橡胶等二烯类橡胶共混后,可提高橡胶的硬度、耐老化性、耐磨性、撕裂强度、拉伸强度,并具有易于混炼加工,易于着色及良好的热塑性、电绝缘性。

三、高苯乙烯在橡胶中的应用

橡胶与高苯乙烯并用,能提高橡胶的定伸应力、强度、硬度、耐撕裂、耐屈挠及耐磨性,降低橡胶在100℃温度以下的透气性。

当掺用40份的高苯乙烯时,能改善胶料的加工性能,减小混炼胶的收缩率,并能使硫化胶获得最大的强度。

可与顺丁胶、天然胶及丁苯胶以任意比例共混,其中丁苯橡胶与高苯乙烯并用最好。

丁基橡胶不宜与高苯乙烯并用。

与顺丁、天然及丁苯橡胶并用主要用于:高强度仿革鞋底及发泡微孔鞋底;高级自行车浅色外胎;各种胶辊;胶板;电绝缘材料。

与丁腈胶、氯丁胶共混,制造较高硬度的耐油橡胶制品,如纺织橡胶配件、耐油胶板、耐油胶辊等。

应用简介表面活性剂──α―烯烃磺酸盐/AOS/表面活性剂的分了构成特点是亲水基和斥水基平衡。

斥水基分子由10到18个碳原子的烷烃链组成。

支链越少,则越容易生物降解。

因此LAO是生产高级无污染的洗涤剂AOS的理想原料,AOS不会引起河水污染、环境污染和生态问题。

α-直链烯烃最为广泛的应用是作为表面活性剂。

而表面活性剂是洗涤剂产业的关键组成部分,它溶解于水,可以除去污渍。

生产这种表面活性剂的基础原料尤以C12,C14,C16和C18为最重要,从中可合成特种有效物质,如烷基苯磺酸盐、烯烃磺酸盐、长链烷基二甲基胺及磺酸盐衍生物或乙氧基衍生物即所谓洗涤剂的羰基合成醇。

所有这些物质有一个共同的特征即它们的分子均包含一个来自a-直链烯烃的烷基链,从生物化学的角度看很容易脱离,由此生产出的高质量的、现代工业用及民用洗涤剂及洗发香波等,具有高效、几乎不蚀皮肤、降低废水污染量的特点。

润滑油和添加剂聚α―烯烃通过控制反应条件,可以将C10转换成低分子聚合物,该聚合物是生产合成润滑油的理想原料。

低凝点极好的粘度指数极低的蒸发量高燃点良好的热氧化稳定性等这些性质使得LAO适用于极端条件和对性能及稳定性要求最佳的条件。

添加剂LAO是芳香族烷基化的基本原料。

烷基酚的钙盐和锰盐,烷基苯磺酸盐和烷基水杨酸盐具有较出色的抗氧化性,从而降低了氧化和燃烧引出的腐蚀性副产品。

此外还能分散发动机燃烧室中的这些腐蚀性副产品共聚单体α-直链烯烃的最大部分当然是为塑料工业所需。

C4、C6、C8可与乙烯产生共聚合作用,能显著改善高密度聚乙烯和低密度聚乙烯的机械特性。

从C6、C8、C10中可以进行醛化和进一步酯化以制备软化剂和增塑剂,传统的例子是用于加工软化PVC的邻苯二甲酸二辛酯,与之相反用于加工硬PVC薄膜、型材、管材中的C 30+已经测试应用证明是经济实惠的理想的润滑剂。

高密度聚乙烯/HDPE/占总量约3%的LAO C-4,C-6,C-8与乙烯共聚来生产HDPE,与传统的HDPE相比,这种共聚物具有更好的抗拉伸性。

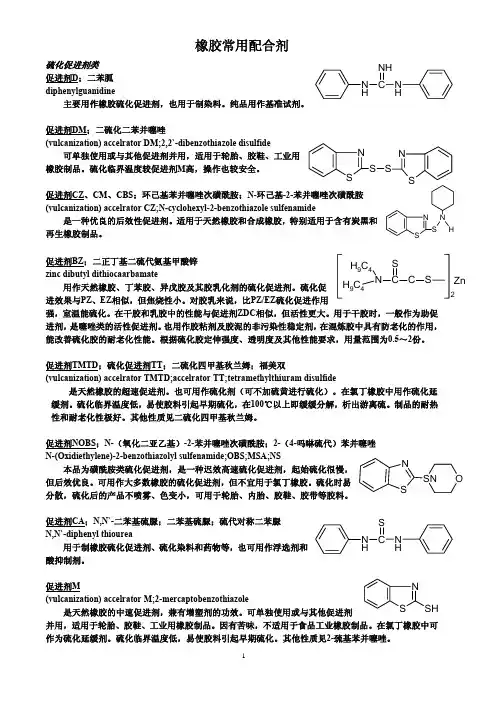

N H NHN H SN S N H S N S S N S C C S S N H 9C 4H 9C 42Zn N S SN O N H S N H 橡胶常用配合剂硫化促进剂类促进剂D ;二苯胍 diphenylguanidine 主要用作橡胶硫化促进剂,也用于制染料。

纯品用作基准试剂。

促进剂DM ;二硫化二苯并噻唑(vulcanization) accelrator DM;2,2`-dibenzothiazole disulfide 可单独使用或与其他促进剂并用,适用于轮胎、胶鞋、工业用橡胶制品。

硫化临界温度较促进剂M 高,操作也较安全。

促进剂CZ 、CM 、CBS ;环己基苯并噻唑次磺酰胺;N-环己基-2-苯并噻唑次磺酰胺(vulcanization) accelrator CZ;N-cyclohexyl-2-benzothiazole sulfenamide是一种优良的后效性促进剂。

适用于天然橡胶和合成橡胶,特别适用于含有炭黑和再生橡胶制品。

促进剂BZ ;二正丁基二硫代氨基甲酸锌 zinc dibutyl dithiocaarbamate 用作天然橡胶、丁苯胶、异戊胶及其胶乳化剂的硫化促进剂。

硫化促进效果与PZ 、EZ 相似,但焦烧性小。

对胶乳来说,比PZ/EZ 硫化促进作用强,室温能硫化。

在干胶和乳胶中的性能与促进剂ZDC 相似,但活性更大。

用于干胶时,一般作为助促进剂,是噻唑类的活性促进剂。

也用作胶粘剂及胶泥的非污染性稳定剂,在混炼胶中具有防老化的作用,能改善硫化胶的耐老化性能。

根据硫化胶定伸强度、透明度及其他性能要求,用量范围为0.5~2份。

促进剂TMTD ;硫化促进剂TT ;二硫化四甲基秋兰姆;福美双(vulcanization) accelrator TMTD;accelrator TT;tetramethylthiuram disulfide是天然橡胶的超速促进剂。

也可用作硫化剂(可不加硫黄进行硫化)。

橡胶工艺学课程习题一.名词解释∶1.橡胶:是一种有机高分子材料,能够在大的变形(高弹性)下迅速恢复其形变;能够被改性(硫化);改性的橡胶不溶于(但能溶胀于)沸腾的苯、甲乙酮、乙醇和甲苯混合液等溶剂中;改性的橡胶在室温下被拉伸到原长的2倍并保持1min后除掉外力,它能在1min内恢复到原长的1.5倍以下。

2.格林强度:未经硫化的拉伸强度3.冷流性:生胶或未硫化胶在停放过程中因为自身重量而产生流动的现象。

4.活性剂:配入橡胶后能增加促进剂活性,能减少促进剂用量或降低硫化反应温度,缩短硫化时间的物质5.促进剂的迟效性6.焦烧:加有硫化剂的混炼胶在加工或停放过程中产生的早期硫化现象。

焦烧现象本质是硫化,胶料局部交联7.工艺正硫化时间:胶料从加入模具中受热开始到转矩达到M90所需要的时间。

8.硫化返原:又称返硫,是胶料处于过硫化状态,胶料的性能不断下降的现象。

9.硫化效应:硫化强度与硫化时间的乘积,用E表示。

? 10.防老剂的对抗效应:防老剂(抗氧剂)并用后产生的防护效能低于参加并用的各抗氧剂单独使用的防护效能之和11.防老剂的协同效应:防老剂(抗氧剂)并用后的防护效能大于各抗氧剂单独使用的效能之和,是一种正效应。

12.软质炭黑:粒径在40nm以上,补强性低的炭黑13.硬质炭黑:粒径在40nm以下补强性高的炭黑14.结合橡胶:也称为炭黑凝胶,是指炭黑混炼胶中不能被它的良溶剂溶解的那部分橡胶。

15 .炭黑的二次结构:又称为附聚体,凝聚体或次生结构,它是炭黑聚集体间以范德华力相互聚集形成的空间网状结构,不牢固,在与橡胶混炼是易被碾压粉碎成为聚集体。

16.增塑剂:增塑剂又称为软化剂,是指能够降低橡胶分子链间的作用力,改善加工工艺性能,并能提高胶料的物理机械性能,降低成本的一类低分子量化合物。

17.塑炼:塑炼是指通过机械应力、热、氧或加入某些化学试剂等方式,使橡胶由强韧的高弹性状态转变为柔软的塑性状态的过程18.压延效应压延后胶片出现性能上的各项异性现象19. 抗氧指数又称塑性保持率,是指生胶在140℃×30min前后华莱士塑性值的比值,其大小反映生胶抗热氧化断链的能力。

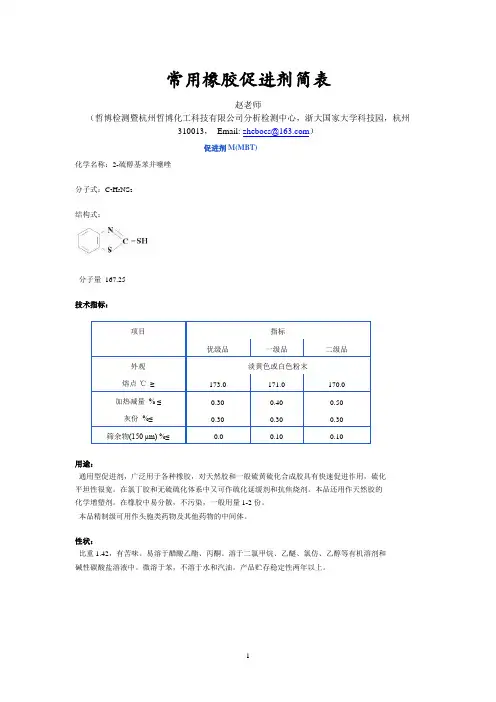

常用橡胶促进剂简表赵老师(哲博检测暨杭州哲博化工科技有限公司分析检测中心,浙大国家大学科技园,杭州310013,Email: ***************)促进剂M(MBT)化学名称:2-硫醇基苯并噻唑分子式:C7H5NS2结构式:分子量167.25技术指标:项目指标优级品一级品二级品外观淡黄色或白色粉末熔点℃≥173.0 171.0 170.0加热减量% ≤0.30 0.40 0.50灰份%≤0.30 0.30 0.30筛余物(150 µm) %≤ 0.0 0.10 0.10用途:通用型促进剂,广泛用于各种橡胶,对天然胶和一般硫黄硫化合成胶具有快速促进作用,硫化平坦性很宽。

在氯丁胶和无硫硫化体系中又可作硫化延缓剂和抗焦烧剂。

本品还用作天然胶的化学增塑剂。

在橡胶中易分散,不污染,一般用量1-2份。

本品精制级可用作头胞类药物及其他药物的中间体。

性状:比重1.42,有苦味。

易溶于醋酸乙酯、丙酮。

溶于二氯甲烷、乙醚、氯仿、乙醇等有机溶剂和碱性碳酸盐溶液中。

微溶于苯,不溶于水和汽油。

产品贮存稳定性两年以上。

促进剂DM(MBTS)化学名称:二硫化二苯并噻唑分子式:C14H8N2S4结构式:分子量:332.46技术指标:项目指标优级品一级品二级品外观淡黄色或白色粉末熔点℃≥170.0 165.0 160.0加热减量% ≤0.30 0.40 0.50灰份%≤0.30 0.50 0.70 筛余物(150 µm) %≤ 0.0 0.10 0.10用途:天然胶、合成胶、再生胶通用型促进剂,一般多与其他促进剂并用。

适用于轮胎、胶带等制品。

性状:味苦无毒,不溶于水。

溶于酒精、乙醚等。

化学名称:N-环己基-2-苯并噻唑次磺酰胺分子式:C13H16N2S2结构式:分子量:264.41技术指标:项目指标优级品一级品合格品外观淡黄色结晶粉末熔点℃≥99.0 98.0 96加热减量% ≤0.20 0.30 0.50 灰份%≤0.20 0.30 0.40 筛余物(150 µm) %≤ 0.0 0.10 0.10用途:是优良的后效性促进剂,适用于天然胶、合成胶,能提高制品的物理机械性能。

乙丙橡胶与SBR、NBR共混改性的综述赵阳(中石油吉林石化公司有机合成厂,吉林132021)摘要:三元乙丙橡胶(EPDM)是一种性能优异且广泛应用的特种橡胶。

随着当今世界对其材料性能要求越来越高,利用其优点与其他橡胶或塑料等材料共混的研究,改变材料的使用性能、加工性能以及降低成本,也变得越来越重要和有意义。

把EPDM与其他橡胶共混,一方面可以提高共混胶的物理机械性能,满足实际工程的需要;另一方面还可以扩展EPDM及其他橡胶的使用范围;同时加工性能得到改善,成本也有所降低。

关键词:三元乙丙橡胶;丁苯橡胶;丁腈橡胶;共混改性一、乙丙橡胶与丁苯橡胶(SBR)共混改性的综述SBR是一种不饱和的橡胶耐热、寒性差,强度低。

EPDM对SBR改性可以提高SBR橡胶的耐老化性和耐高温性能,同时SBR也可以提高EPDM的粘合性;SBR与EPDM并用可制作汽车密封条,效果比较理想。

吕咏梅指出,SBR中加入一定的EPDM,可使SBR耐臭氧龟裂性能提高24倍。

有人研究了过氧化物和硫黄共硫化体系对EPDM/SBR并用硫化胶性能的影响,得出结论:用过氧化物和硫黄做共硫化体系时,可以用低成本的乳聚SBR替代EPDM (最多30份),同时制品的物理机械性能没有下降。

彭雪丽研究了次磺酰胺类促进剂对EPDM/SBR 并用胶性能的影响。

结果表明:用次磺酰胺类促进剂硫化的混炼胶与用过氧化物和硫黄做共硫化体系形成的硫化胶的物理机械性能是相似的[1]。

唐远旺等人在《混炼工艺对超细全硫化粉末SBR/EPDM并用胶结构和性能的影响》中研究开炼机和密炼机混炼工艺对超细全硫化粉末SBR(UFPSBR)/EPDM 并用胶结构和性能的影响。

在开炼机混炼工艺为:将双辊开炼机辊距调至小,加入EPDM塑炼至包辊,然后加入UFPSBR混炼均匀,再加入硫化剂DCP混炼均匀,将辊距调至1.5mm出片。

密炼机混炼工艺:将EPDM加入密炼机中塑炼至转子转矩恒定,转子转速为80r・min-1。

高苯乙烯在橡胶中的应用高苯乙烯橡胶是丁苯橡胶中的一个特殊品种,由丁二烯和苯乙烯乳液共聚制得胶乳,再经凝聚洗涤、挤压脱水、干燥而得产品。

一般丁苯橡胶中苯乙烯含量为23.5±1%;含量高达40%以上的称高苯乙烯橡胶(high styrene rubber/HSR);结合苯乙烯70-90%则为高苯乙烯树脂。

苯乙烯含量越高,伸长率越小,刚性和硬度越大。

由于高苯乙烯含有丁二烯柔性链段,所以熔融温度降低,约为70-80℃。

高苯乙烯多用作其它塑料或橡胶的改性剂,以改善塑料的抗冲击性能,提高橡胶的硬度和耐磨性。

由于其组成中的苯乙烯含量较高,使其制品的耐磨性能、耐老化性能、硬度、钢性、撕裂强度和定伸强度大幅度提高。

橡胶与高苯乙烯并用,能提高橡胶的定伸应力、强度、硬度、耐撕裂、耐屈挠及耐磨性,降低橡胶在100℃温度以下的透气性。

当掺用40份的高苯乙烯时,能改善胶料的加工性能,减小混炼胶的收缩率,并能使硫化胶获得最大的强度。

可与顺丁胶、天然胶及丁苯胶以任意比例共混,其中丁苯橡胶与高苯乙烯并用最好。

丁基橡胶不宜与高苯乙烯并用。

与顺丁、天然及丁苯橡胶并用主要用于:高强度仿革鞋底及发泡微孔鞋底;高级自行车浅色外胎;各种胶辊;胶板;电绝缘材料。

与丁腈胶、氯丁胶共混,制造较高硬度的耐油橡胶制品,如纺织橡胶配件、耐油胶板、耐油胶辊等。

因含有双键,所以可用硫磺硫化,硫化后具有类似皮革的性能,可以制得色泽鲜艳、具有较高拉伸强度的产品,其耐热撕裂性、耐屈挠和耐靡性好,在高硬下具有柔软性。

硫化体系多采用后效性促进剂与其它促进剂并用。

例如,促进剂CZ与D并用,CZ与DM并用等。

补强体系可用高耐磨炉黑与通用炭黑并用,在彩色胶料配方中可采用白炭黑、陶土、碳酸钙等。

软化剂以固体古马隆、松焦油、软化重油等为好。

苯乙烯-丁二烯橡胶中残留苯乙烯单体的测定气相色谱-质谱法1. 引言1.1 概述苯乙烯-丁二烯橡胶是一种重要的合成橡胶,具有优良的物理性能和化学稳定性,在各个领域广泛应用。

然而,製造过程中常常会出现苯乙烯单体在橡胶中残留的问题。

高残留苯乙烯单体含量不仅会降低橡胶制品的质量和性能,还会对环境和人体健康造成危害。

因此,精确地测定苯乙烯-丁二烯橡胶中残存的苯乙烯单体浓度具有重要的意义。

1.2 文章结构本文将从引言、苯乙烯-丁二烯橡胶简介、质谱技术在有机物检测中的应用、苯乙烯-丁二烯橡胶中残留苯乙烯单体的测定方法探讨以及结论与展望五个部分来展开。

首先,我们将对文章进行引言,包括对问题背景和意义进行阐述,并给出本文的结构安排。

接下来,我们将详细介绍苯乙烯-丁二烯橡胶的定义、制备方法和应用领域,以便更好地了解该材料及其相关问题。

然后,我们将探讨质谱技术在有机物检测中的应用,特别是针对苯乙烯单体的检测及分析方法,并讨论质谱技术的优势和局限性。

紧接着,我们将重点讨论苯乙烯-丁二烯橡胶中残留苯乙烯单体的测定方法,包括样品前处理步骤、检测方法及仪器选择以及数据分析与结果解读等方面。

最后,在结论与展望部分,我们将总结实验结果并进行意义分析,并提出改进方法和未来发展方向,同时也会探讨苯乙烯-丁二烯橡胶工业的影响和建议。

1.3 目的本文旨在通过对苯乙烯-丁二烯橡胶中残留苯乙烯单体浓度的准确测定, 综合考虑各个步骤之间相互关系, 解决现有需要简化操作流程, 提高测定效率和准确度, 并提出对苯乙烯-丁二烯橡胶工业的建议。

这对于提高橡胶制品的质量和性能, 保护环境以及人体健康具有一定的应用价值和实践意义。

2. 苯乙烯-丁二烯橡胶简介:2.1 定义和特性:苯乙烯-丁二烯橡胶,又称为SBR,是一种重要的合成弹性体。

它由苯乙烯和丁二烯两种单体通过聚合反应制得。

苯乙烯单体含量在23-27%之间,丁二烯单体含量在73-77%之间。

该橡胶具有优异的耐老化性、耐油性和耐臭氧性能,在高温下仍能保持良好的弹性。

橡胶配方由什么组成及其作用是什么?橡胶实际上就是通过提取橡胶树、橡胶草等植物的胶乳,经由生产加工后制作而成的具备弹性、绝缘性、不透水和空气的材料。

高弹性的高分子化合物。

可分为天然橡胶与合成橡胶两种。

天然橡胶是在橡胶树、橡胶草等植物中提取胶质后生产加工制作而成;合成橡胶则由各类单体经聚合反应而得。

现今橡胶制品已广泛应用于工业或生活的各方面。

那么,橡胶具体是如何制作而成的配方中都有哪些组成成分呢?下面小弗就给大家简单介绍一下橡胶配方的组成成分都有哪些。

一、橡胶配方的组成橡胶配方中含有很多种成份,这类成份也称之为配合剂。

每一种成份在胶料中起到着不同的效果。

就是因为很多种配合剂的共同反应才使胶料有着相应的物理机械性能和生产加工特性,胶料配方由下述几部份构成(1)生胶为配方的关键材料,可是单一胶种,也可以是2种或2种以上的胶种并用,或为橡塑共混料。

生胶的品类和在配方中的含量决定了胶料最基础的特性,比如配方中生胶为天然橡胶,则此配方胶料有着优质的拉伸强度、伸长率、撕裂强度及优良的弹性;生胶为丁腈橡胶,则该配方胶料有着优质的耐油性能等.(2)硫化体系包含硫化剂、促进剂和活性剂。

硫化剂如硫黄、过氧化物、硫黃给子体等,在配方中的作用是使橡胶大分子间形成交联,形成网状三维结构,使橡胶有着较高的强度、弹性等物理机械性能;促进剂在配方中的效果是促进硫化速率、减少硫化时长,其品类有噻唑类、次磺酰胺类、秋兰姆类、胍类和硫脲类等;活性剂的效果是增强促进剂的活性,也称之为助促进剂。

关键品类是金属氧化物如氧化锌和有机酸如硬脂酸等。

硫化剂、促进剂、活性剂这三类共同反应使胶料达到充足硫化面有着一定的物理机械性能.(3)防护体系在配方中的关键作用是防止橡胶制品在储在储存、应用环节中受光、热、空气中氧气效果形成降解,或更进一步交联、硬化等老化问题。

其关键品类有各类胺类和取代酚。

(4)补强填充体系补强剂包含各种类型的炭黑、白炭黑,在胶料中起补强效果。

橡胶材质的耐腐蚀性张大伟摘要:为了在实际生产中,更好地根据所使用的溶剂,选择合适材质的橡胶配件,以便保证生产的安全性,本文选择了聚丙烯橡胶、三元乙丙橡胶、氟橡胶和全氟醚橡胶4 个不同材质的橡胶,通过搜集的实验数据分析这些橡胶的耐酸碱性能和耐有机溶剂性能,为实际生产中材质的选择提供支持。

1、聚丙烯耐腐蚀性能聚丙烯是由丙烯聚合而制得的一种热塑性树脂。

通常为半透明无色固体,无臭无毒。

由于结构规整而高度结晶化,故熔点可高达167℃。

耐热、耐腐蚀,制品可用蒸汽消毒是其突出优点。

缺点是耐低温冲击性差,较易老化。

它对水特别稳定,在水中的吸水率仅为0.01%,分子量约8 万~15万。

成型性好,但因收缩率大(1%~2.5%),厚壁制品易凹陷,对一些尺寸精度较高零件,很难于达到要求,制品表面光泽好。

聚丙烯的化学稳定性:1)耐酸碱性:除能被浓硫酸、浓硝酸侵蚀外,对大多数酸、碱都显惰性。

聚丙烯在浸泡试验中可以看出耐酸性良好。

但对发烟硫酸和发烟硝酸表现出不耐腐蚀性。

浓盐酸在高温状态下对聚丙烯也有一定腐蚀作用,但在常温状态下,对大多数酸表现出耐腐蚀性。

聚丙烯在碱性条件,不论常温还是高温都有很好的耐腐蚀性。

6A:几乎不受影响 B :有轻微变色及重量变化,无延展性变化C:受到变色等肉眼可见的影响,有某种程度的尺寸及重量变化D:有时会脆化、膨胀,外观、重量、延展性变化明显2)耐有机溶剂腐蚀性聚丙烯的化学稳定性很好,对其它各种化学试剂都比较稳定,但低分子量的脂肪烃、芳香烃和氯化烃等能使聚丙烯软化和溶胀。

室温下还没有一种溶剂能使聚丙烯溶解,只是低分子量的脂肪烃、芳香烃和氯化烃对它有软化或溶胀作用,不能溶解。

聚丙烯非极性聚合物,对极性溶剂十分稳定(如醇、酚、醛、酮和大多数羧酸),在部分非极性有机溶剂中容易溶解或溶胀。

根据相似相溶原理,甲苯、苯、二甲苯、二氯甲烷、正己烷、环己烷、直链烷烃类、卤代烷类、石油醚等这些有机溶剂会对聚丙烯产生腐蚀。

橡胶工艺学课程习题一.名词解释∶1.橡胶:是一种有机高分子材料,能够在大的变形(高弹性)下迅速恢复其形变;能够被改性(硫化);改性的橡胶不溶于(但能溶胀于)沸腾的苯、甲乙酮、乙醇和甲苯混合液等溶剂中;改性的橡胶在室温下被拉伸到原长的2倍并保持1min 后除掉外力,它能在1min 内恢复到原长的1.5倍以下。

2.格林强度:未经硫化的拉伸强度3.冷流性:生胶或未硫化胶在停放过程中因为自身重量而产生流动的现象。

4.活性剂:配入橡胶后能增加促进剂活性,能减少促进剂用量或降低硫化反应温度,缩短硫化时间的物质5.促进剂的迟效性6.焦烧:加有硫化剂的混炼胶在加工或停放过程中产生的早期硫化现象。

焦烧现象本质是硫化,胶料局部交联7.工艺正硫化时间:胶料从加入模具中受热开始到转矩达到M 90所需要的时间。

%90)(90⨯-+=L H L M M M M8.硫化返原:又称返硫,是胶料处于过硫化状态,胶料的性能不断下降的现象。

9.硫化效应:硫化强度与硫化时间的乘积,用E 表示。

?10.防老剂的对抗效应:防老剂(抗氧剂)并用后产生的防护效能低于参加并用的各抗氧剂单独使用的防护效能之和11.防老剂的协同效应:防老剂(抗氧剂)并用后的防护效能大于各抗氧剂单独使用的效能之和,是一种正效应。

12.软质炭黑:粒径在40nm 以上,补强性低的炭黑13.硬质炭黑:粒径在40nm 以下补强性高的炭黑14.结合橡胶:也称为炭黑凝胶,是指炭黑混炼胶中不能被它的良溶剂溶解的那部分橡胶。

15 .炭黑的二次结构:又称为附聚体,凝聚体或次生结构,它是炭黑聚集体间以范德华力相互聚集形成的空间网状结构,不牢固,在与橡胶混炼是易被碾压粉碎成为聚集体。

16.增塑剂:增塑剂又称为软化剂,是指能够降低橡胶分子链间的作用力,改善加工工艺性能,并能提高胶料的物理机械性能,降低成本的一类低分子量化合物。

17.塑炼:塑炼是指通过机械应力、热、氧或加入某些化学试剂等方式,使橡胶由强韧的高弹性状态转变为柔软的塑性状态的过程18.压延效应压延后胶片出现性能上的各项异性现象19. 抗氧指数又称塑性保持率,是指生胶在140℃×30min前后华莱士塑性值的比值,其大小反映生胶抗热氧化断链的能力。

高苯乙烯在橡胶中的应用

高苯乙烯橡胶是丁苯橡胶中的一个特殊品种,由丁二烯和苯乙烯乳液共聚制得胶乳,再经凝聚洗涤、挤压脱水、干燥而得产品。

一般丁苯橡胶中苯乙烯含量为23.5±1%;含量高达40%以上的称高苯乙烯橡胶(high styrene rubber/HSR);结合苯乙烯70-90%则为高苯乙烯树脂。

苯乙烯含量越高,伸长率越小,刚性和硬度越大。

由于高苯乙烯含有丁二烯柔性链段,所以熔融温度降低,约为70-80℃。

高苯乙烯多用作其它塑料或橡胶的改性剂,以改善塑料的抗冲击性能,提高橡胶的硬度和耐磨性。

由于其组成中的苯乙烯含量较高,使其制品的耐磨性能、耐老化性能、硬度、钢性、撕裂强度和定伸强度大幅度提高。

橡胶与高苯乙烯并用,能提高橡胶的定伸应力、强度、硬度、耐撕裂、耐屈挠及耐磨性,降低橡胶在100℃温度以下的透气性。

当掺用40份的高苯乙烯时,能改善胶料的加工性能,减小混炼胶的收缩率,并能使硫化胶获得最大的强度。

可与顺丁胶、天然胶及丁苯胶以任意比例共混,其中丁苯橡胶与高苯乙烯并用最好。

丁基橡胶不宜与高苯乙烯并用。

与顺丁、天然及丁苯橡胶并用主要用于:高强度仿革鞋底及发泡微孔鞋底;高级自行车浅色外胎;各种胶辊;胶板;电绝缘材料。

与丁腈胶、氯丁胶共混,制造较高硬度的耐油橡胶制品,如纺织橡胶配件、耐油胶板、耐油胶辊等。

因含有双键,所以可用硫磺硫化,硫化后具有类似皮革的性能,

可以制得色泽鲜艳、具有较高拉伸强度的产品,其耐热撕裂性、耐屈挠和耐靡性好,在高硬下具有柔软性。

硫化体系多采用后效性促进剂与其它促进剂并用。

例如,促进剂CZ与D并用,CZ与DM并用等。

补强体系可用高耐磨炉黑与通用炭黑并用,在彩色胶料配方中可采用白炭黑、陶土、碳酸钙等。

软化剂以固体古马隆、松焦油、软化重油等为好。