模具参数

- 格式:xlsx

- 大小:29.01 KB

- 文档页数:1

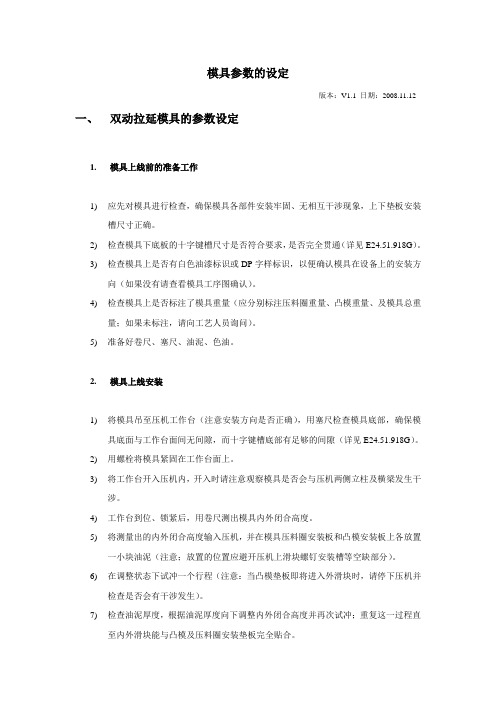

模具参数的设定版本:V1.1 日期:2008.11.12 一、双动拉延模具的参数设定1.模具上线前的准备工作1)应先对模具进行检查,确保模具各部件安装牢固、无相互干涉现象,上下垫板安装槽尺寸正确。

2)检查模具下底板的十字键槽尺寸是否符合要求,是否完全贯通(详见E24.51.918G)。

3)检查模具上是否有白色油漆标识或DP字样标识,以便确认模具在设备上的安装方向(如果没有请查看模具工序图确认)。

4)检查模具上是否标注了模具重量(应分别标注压料圈重量、凸模重量、及模具总重量;如果未标注,请向工艺人员询问)。

5)准备好卷尺、塞尺、油泥、色油。

2.模具上线安装1)将模具吊至压机工作台(注意安装方向是否正确),用塞尺检查模具底部,确保模具底面与工作台面间无间隙,而十字键槽底部有足够的间隙(详见E24.51.918G)。

2)用螺栓将模具紧固在工作台面上。

3)将工作台开入压机内,开入时请注意观察模具是否会与压机两侧立柱及横梁发生干涉。

4)工作台到位、锁紧后,用卷尺测出模具内外闭合高度。

5)将测量出的内外闭合高度输入压机,并在模具压料圈安装板和凸模安装板上各放置一小块油泥(注意;放置的位置应避开压机上滑块螺钉安装槽等空缺部分)。

6)在调整状态下试冲一个行程(注意:当凸模垫板即将进入外滑块时,请停下压机并检查是否会有干涉发生)。

7)检查油泥厚度,根据油泥厚度向下调整内外闭合高度并再次试冲;重复这一过程直至内外滑块能与凸模及压料圈安装垫板完全贴合。

8)将压机开至下死点,确认自动夹紧槽位置正确后将模具夹紧并开至上死点。

3.模具参数的设定1)根据模具凸模重量、压料圈重量分别设置压机内外滑块平衡缸压力(利用压机立柱上的重量/平衡缸压力比值表进行换算);同时预设好四点压力值(根据经验在 2.0—2.5BAR范围内预设)。

2)检查模具内部,清洁模具工作表面及排气孔,并用卷尺测出零件最大拉延深度。

3)按照零件最大拉延深度将压机内滑块向上调整(注意:对于采用了桥式结构的模具,如:B53、T63的左右侧围,调整幅度必须严格控制在模具上标示的范围内,否则将会造成模具或压机设备的严重损坏!!)。

1.排位尺寸可参考教材74页图3-2,表3-1;

2. 模架的尺寸选择可参照教材18页图2-2,19页表2-1;

3. C板厚度=推杆固定板厚度+推杆底板厚度+限位钉高度+顶出距离(塑件高度)+10~15mm。

限位钉高度一般取5mm;

4.创建浇口套;浇口套的形式及参数见教材P25

一般情况下,浇口套的直径根据模架的大小选取,模架4040以下,选用D=φ12的类型,模架4040以上,选用D=φ16的类型。

长度根据模架大小确定;

5.分流道、浇口的尺寸确定可参照教材27页中提供的经验值;

6.添加定位环;定位环的直径一般为100mm,另外还有120mm和150mm。

7.创建模仁与模架连接的螺钉见教材图2-5(P20)

①确定螺钉的数量;②确定螺钉的位置;③确定螺钉的尺寸;

8.创建推杆见教材

①确定推杆的数量;②确定推杆的位置;③确定推杆的尺寸;通常直径为4mm~6mm的圆推杆用的较多。

9.冷却水道

①直径的确定:

②一般冷却水孔的孔径至型腔表面的距离应大于10mm,常用12mm-15mm。

③水喉间距:。

模具加工参数(二)适用范围:内板模具一、拉伸模(一)型面凸模凹模压边圈1、管理面加工参数2、非管理面如下(二)清根1、 拉伸模的清根只清到位,不作清亏处理。

2、型面加工不到位时,加参考刀清根和局部精仿3、 加参考刀时,实际参考刀的数值=原定的参考刀直径+4MM 。

4、 多刀路或参考刀清根时移行0.7MM 。

二、 修冲模 (一) 型面 凸模、压料芯压料芯间隙型面凹模(上模修边镶块)下模废料刀型面(二)清根凸模和压料芯刀具参数1、上模修边镶块加工参数2、下模废料刀清根参数3、模,压料芯沿刃口保15MM清根不亏,其余全部亏1MM(清亏刀具为:φ10)5、程序的余量值要考虑料厚和工艺间隙值.6、压料芯不作参考刀清根7、参考刀清根时,实际参考刀的数值=原定的参考刀直径+4MM。

8、多刀路或参考刀时清根移行1MM9、修边模刃口间隙:A:修边模下模刃口参照设计给定间隙,根据模具材料不同如下设定:1、风冷钢:按刃口最小间隙的80%2、10A、Cr12钢:按刃口最小间隙的60%B:修边模下模凹模孔参照设计给定间隙,根据模具情不同如下设定:1、小孔成活孔按给定最大间隙设定2、大型异型孔按给定间隙的中间值设定三、整形模(一)型面非整形部位(下模、上模)、压料芯整形部位(下模、上模)(二) 清根1、上模及下模非整形部位沿翻边整形刃口40MM 不清亏,其余全部亏1MM (清亏刀具为:φ10)2、 型面加工不到位时,加参考刀清根和局部精仿3、 加参考刀时,实际参考到的数值=原定的参考刀的直径+4MM4、 多刀路或参考刀时清根移行0.7MM 。

以上所有类型的模具,如果工艺或设计指示需要加工出空挡,均采用φ50刀,移行6MM ,铣亏4MM 。

啤机安数与模具尺寸,产品重量参照表 1安士=22.6克1、塑胶模的基本组成有哪几部分?塑胶模的基本组成为:模架(整个模芯的支承部分)、模腔(塑胶材料的流通通道)、模芯(决定产品成型的结构)、压板(固定模芯用)、定位导柱、水冷系统组成部分。

2、模架常用的材料是什么?模架常用的材料有:S55、S45、S50、日本产的富得巴。

3、什么叫镶件?镶件的常用材料是什么?作用是什么?镶件是组成模芯的一系列的拼接件。

镶件的常用材料为日本大同的SAD61、AK80,镶件的作用主要是组成复杂的模芯,在注胶时形成复杂的产品。

4、模具一般需经过哪些热处理过程?热处理的作用是什么?模具一般需经过淬火、调质、渗氮等热处理过程。

热处理的作用是增加模具的硬度,强度,去除内应力,以增加模具的寿命。

5、什么叫蚀纹?蚀纹分哪些种类?有什么区别?蚀纹是在模具表面用化学或电加工的办法制作出不同纹路的底纹,以增加塑胶件的表面效果,提高产品的成品率。

蚀纹根据加工方法不同,分为化学蚀纹和电火花蚀纹,根据蚀纹效果的不同分为细纹和粗纹。

化学蚀纹一般加工效率低,易形成均匀的细纹,电火花蚀纹加工效率高,易于形成不同的粗纹,但均匀性不佳。

6、什么叫脱模剂?常用的脱模剂有哪些?作用是什么?脱模剂是涂覆在模具表面的油剂,在注胶后能够使工件易于拔模脱落。

常用的脱模剂有干性、中性、油性之分,油性越高,对工件的表面效果影响越大。

7、模具的精度由哪些因素决定?模具的精度由加工精度、装配精度、定位精度等因素决定。

8、选择模具分型面要考虑哪些因素?选择模具的分型面主要考虑拔模和抽芯的方便程度。

9、什么叫拔模斜度?拔模斜度的范围是多少?拔模斜度是指塑胶的模芯为了从已成型的塑胶件中方便抽出,同时不伤塑胶件,模芯通常有一个斜度,这个斜度叫拔模斜度。

拔模斜度的范围一般在0.5°-1°。

10、什么是行位?什么是型芯?抽芯的长度受哪些因素限制?行位是指从侧面抽芯的一组滑块。