模具图纸技术要求

- 格式:doc

- 大小:16.35 KB

- 文档页数:7

模具图的绘制及模具总装图的要求一、绘制模具图要求按照国家制图标准绘制,但是也要求结合本厂标准和国家未规定的工厂习惯画法。

在画模具总装图之前,应绘制工序图,并要符合制件图和工艺资料的要求。

由下道工序保证的尺寸,应在图上标写注明"工艺尺寸"字样。

如果成型后除了修理毛刺之外,再不进行其他机械加工,那么工序图就与制件图完全相同。

在工序图下面最好标出制件编号、名称、材料、材料收缩率、绘图比例等。

通常就把工序图画在模具总装图上。

1. 绘制总装结构图绘制总装图尽量采用1:1的比例,先由型腔开始绘制,主视图与其它视图同时画出。

二、模具总装图应包括以下内容:1. 模具成型部分结构2. 浇注系统、排气系统的结构形式。

3. 分型面及分模取件方式。

4. 外形结构及所有连接件,定位、导向件的位置。

5. 标注型腔高度尺寸(不强求,根据需要)及模具总体尺寸。

6. 辅助工具(取件卸模工具,校正工具等)。

7. 按顺序将全部零件序号编出,并且填写明细表。

8. 标注技术要求和使用说明。

三、模具总装图的技术要求内容:1. 对于模具某些系统的性能要求。

例如对顶出系统、滑块抽芯结构的装配要求。

2. 对模具装配工艺的要求。

例如模具装配后分型面的贴合面的贴合间隙应不大于0.05mm模具上、下面的平行度要求,并指出由装配决定的尺寸和对该尺寸的要求。

3. 模具使用,装拆方法。

4. 防氧化处理、模具编号、刻字、标记、油封、保管等要求。

5. 有关试模及检验方面的要求。

四、绘制全部零件图由模具总装图拆画零件图的顺序应为:先内后外,先复杂后简单,先成型零件,后结构零件。

1. 图形要求:一定要按比例画,允许放大或缩小。

视图选择合理,投影正确,布置得当。

为了使加工专利号易看懂、便于装配,图形尽可能与总装图一致,图形要清晰。

2. 标注尺寸要求统一、集中、有序、完整。

标注尺寸的顺序为:先标主要零件尺寸和出模斜度,再标注配合尺寸,然后标注全部尺寸。

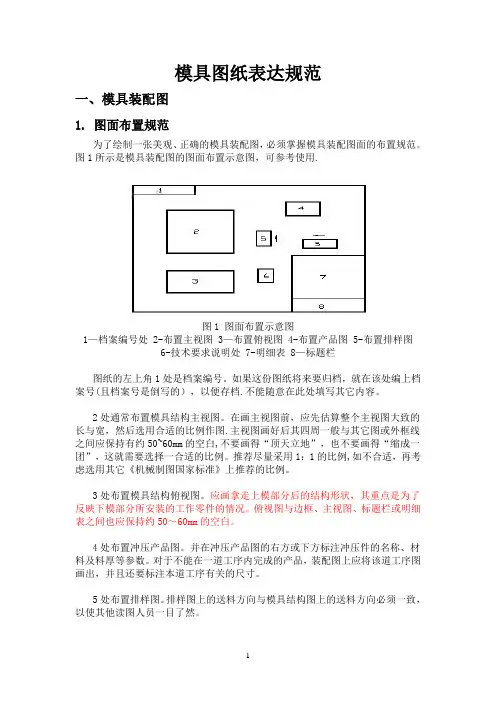

模具图纸表达规范一、模具装配图1. 图面布置规范为了绘制一张美观、正确的模具装配图,必须掌握模具装配图面的布置规范。

图1所示是模具装配图的图面布置示意图,可参考使用.图1 图面布置示意图1—档案编号处 2-布置主视图 3—布置俯视图 4-布置产品图 5-布置排样图6-技术要求说明处 7-明细表 8—标题栏图纸的左上角1处是档案编号。

如果这份图纸将来要归档,就在该处编上档案号(且档案号是倒写的),以便存档.不能随意在此处填写其它内容。

2处通常布置模具结构主视图。

在画主视图前,应先估算整个主视图大致的长与宽,然后选用合适的比例作图.主视图画好后其四周一般与其它图或外框线之间应保持有约50~60mm的空白,不要画得“顶天立地”,也不要画得“缩成一团”,这就需要选择一合适的比例。

推荐尽量采用1:1的比例,如不合适,再考虑选用其它《机械制图国家标准》上推荐的比例。

3处布置模具结构俯视图。

应画拿走上模部分后的结构形状,其重点是为了反映下模部分所安装的工作零件的情况。

俯视图与边框、主视图、标题栏或明细表之间也应保持约50~60mm的空白。

4处布置冲压产品图。

并在冲压产品图的右方或下方标注冲压件的名称、材料及料厚等参数。

对于不能在一道工序内完成的产品,装配图上应将该道工序图画出,并且还要标注本道工序有关的尺寸。

5处布置排样图。

排样图上的送料方向与模具结构图上的送料方向必须一致,以使其他读图人员一目了然。

6处主要技术要求。

如模具的闭合高度、标准模架及代号及装配要求和所用的冲压设备型号等。

7处布置明细表及标题栏.结合图2标题栏及明细表填写示例,应注意的要点如下。

(1)明细表至少应有序号、图号、零件名称、数量、材料、标准代号和备注等栏目;(2)在填写零件名称一栏时,应使名称的首尾两字对齐,中间的字则均匀插入;(3)在填写图号一栏时,应给出所有零件图的图号。

数字序号一般应与序号一样以主视图画面为中心依顺时针旋转的方向为序依次编定.由于模具装配图一般算作图号00,因此明细表中的零件图号应从01开始计数.没有零件图的零件则没有图号.(4)备注一栏主要标标准件规格、热处理、外购或外加工等说明。

注塑模具工程图“公差”规范第一部分:配合公差部分备注:重复配合部分,不重复说明(精度到千分位0.001)一、定位圈:与浇口套配合(实际按三维是否需要):H9/f9与T上固定板配合(小径):H9/f9二、浇口套:与T上固定板配合:H7/m6(过渡)与R脱料板配合:锥度配合,采用基本尺寸三、T上固定板:与部分拉料针配合:H7/f6与导柱配合:H7/m6 ,其中导套与导柱配合:导柱固定端与模座之间一般采用H7/m6或H7/k6的过度配合,导柱的导向部分通常采用H7/f7或H8/f7的间隙配合。

四、R脱料板:与部分拉料针配合:H7/g6五、侧面限位拉板:与侧圆柱定位销配合:N7/h6(略紧)六、A母模板:与侧圆柱定位销配合:H7/h6(略松)与模仁配合:H7/m6与零度定位块:K7 ,其中槽深公差:+0.1mm与导套配合:H7七:S活动板:与模仁配合:H7/m6与零度定位块:K7 ,其中槽深公差:+0.1mm与导套配合:H7八、B母模板:与模仁配合:H7/m6与导套配合:H7与EF板的中托司导套配合:H7九、E上顶针板:与导套(中托司)配合:H7 ,其中导套与导柱配合:间隙配合(标准)与回针配合:十、F下顶针板:与垃圾钉配合:H7/p6顶针孔深度公差:与中托司孔位配合:K7十一、斜导柱、侧滑块:与导滑槽配合:H8/f8;与成型部分接触,防止溢料,采用H8/f7或H8/g7;十二、顶针:与模架(或模仁)配合:H8/f8(直径大、材料流动性差);反之H8/f7与型芯配合(八连管盖)配合:H5/g6十三、尼龙拉钉:与之相配合的孔位,均给配合:H7十四、键:键公差:h8与键槽轴的配合:H9(松)/N9(正常)/P9(紧)与毂(gu)的配合:JS9十五、轴承:与模架配合:M7与轴配合:k6第二部分:几何公差部分一、各块模板:平面度:0.015mm侧边与平面垂直度:0.01mm上下平行度:0.01mm模仁配合侧边与平面垂直度:0.01mm孔:位置度0.015mm二、顶针、复位杆等长轴类:直线度:0.01mm圆度:0.01mm同轴度:0.015mm三、定位圈:面轮廓度:0.01mm四、带锥度型芯:面轮廓度:0.01mm,2个锥度标注一个直径尺寸同轴度:0.015mm第三部分:技术要求部分模仁的技术要求:1.工件除模具成型部位外,其余锐边均须倒圆角:R1;2.工件中所有的公差孔以及公差尺寸边的粗糙度为Ra1.6;上下两面须磨加工;3.工件中外形定位面应保证其与基准C的相互垂直以及其对应边与基准A、B的相互平行;4.未注尺寸公差为IT13级,未注圆角为R1;5.模具成型部位及四周10度斜面须抛光,抛光后粗糙度为Ra0.4,抛光加工时请勿刮伤其余工件表面;6.材料粗加工单边须留0.8-1mm余量,粗加工后工件淬火热处理,硬度至48-52HRC,热处理后再精加工到图纸尺寸;7.其余未注尺寸请参照三维图或咨询设计人员。

模具开发技术要求1 方案、图纸确认要求1.1 模具制造厂家在收到我司确认的产品三维图(小型1天、中型2 天、大型3 天)内将分型线、结构简图等技术问题与我司确认。

模具制造厂家的模具结构图纸在设计完成后应提交我司确认,特别是浇口设置、分型面设置等影响到外观质量的设计,以及镶拼方法、结构运动等重要问题,必须在我司认可后执行;模具制造厂家在模具加工过程中发现结构出现问题,需及时通知我司,新的结构必须在得到我司确认后实施;否则出现的问题由模具制造厂家负责。

1.2 模具制造厂家在模具加工过程中,如果出现质量事故,应及时向我司通报,同时模具的修补方案应得到我司的认可,并更改模具结构图纸;如需烧焊修补,模具修补区域、烧焊工艺必须得到我司项目工程师的书面确认,并在图纸上明确标明实际烧焊区域以及影响区域;1.3模具分型面上必须设计合理的排气槽。

模具分型面设计应合理,并且保证足够的强度。

定模固定板与注射机固定板间要增加隔热板,防止定模固定板和注射机固定板扩大,导致拉杆错位使模具咬死。

电器盒安装在模具顶部,冷却系统接头设计在模具底部,排水槽出口在分流板安装板底部。

2 模具材质要求2.1 模具成型零件材质要求。

具体材料由模具制造厂家按照我司指定品牌自行采购;2.2 模具制造厂家提供模具使用钢材的材质报告,并保证钢材质量,如在模具规定寿命期限内因钢材质量问题而引起的模具故障,模具制造厂家应承揽由此而造成的一切我司损失,并应立即按我司要求修复模具或更换模具;3 模具各个系统要求3.1 浇注系统要求3.1.1 主流道均采用浇口套标准件,并确保与设备配套。

三板模分流道出在前模板背面的部分截面必须为梯形,主流道抛光至表面粗糙度Ra3.2 以上,三板模点浇口分流道抛光至表面粗糙度Ra1.6以上,无倒扣;3.1.2 三板模倒锥形拉料杆必须可靠固定,可以用沉头螺丝固定,也可以用压板压住,但不能在模具运输或装卸时掉出。

主流道拉料杆处,冷料穴一般为锥形,以便拉出冷料,便于取件。

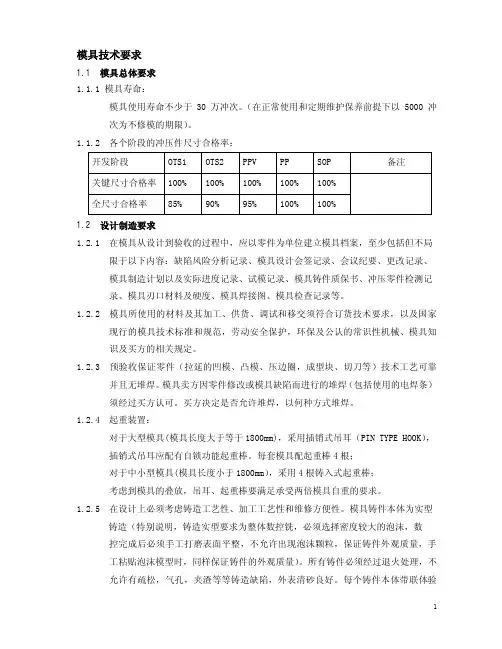

模具技术要求1.1 模具总体要求1.1.1 模具寿命:模具使用寿命不少于30万冲次。

(在正常使用和定期维护保养前提下以 5000 冲次为不修模的期限)。

1.1.2 各个阶段的冲压件尺寸合格率:开发阶段OTS1 OTS2 PPV PP SOP 备注关键尺寸合格率100% 100% 100% 100% 100%全尺寸合格率85% 90% 95% 100% 100%1.2 设计制造要求1.2.1 在模具从设计到验收的过程中,应以零件为单位建立模具档案,至少包括但不局限于以下内容:缺陷风险分析记录、模具设计会签记录、会议纪要、更改记录、模具制造计划以及实际进度记录、试模记录、模具铸件质保书、冲压零件检测记录、模具刃口材料及硬度、模具焊接图、模具检查记录等。

1.2.2 模具所使用的材料及其加工、供货、调试和移交须符合订货技术要求,以及国家现行的模具技术标准和规范,劳动安全保护,环保及公认的常识性机械、模具知识及买方的相关规定。

1.2.3 预验收保证零件(拉延的凹模、凸模、压边圈,成型块、切刀等)技术工艺可靠并且无堆焊。

模具卖方因零件修改或模具缺陷而进行的堆焊(包括使用的电焊条)须经过买方认可。

买方决定是否允许堆焊,以何种方式堆焊。

1.2.4 起重装置:对于大型模具(模具长度大于等于1800mm),采用插销式吊耳(PIN TYPE HOOK),插销式吊耳应配有自锁功能起重棒。

每套模具配起重棒4根;对于中小型模具(模具长度小于1800mm),采用4根铸入式起重棒;考虑到模具的叠放,吊耳、起重棒要满足承受两倍模具自重的要求。

1.2.5 在设计上必须考虑铸造工艺性、加工工艺性和维修方便性。

模具铸件本体为实型铸造(特别说明,铸造实型要求为整体数控铣,必须选择密度较大的泡沫,数控完成后必须手工打磨表面平整,不允许出现泡沫颗粒,保证铸件外观质量,手工粘贴泡沫模型时,同样保证铸件的外观质量)。

所有铸件必须经过退火处理,不允许有疏松,气孔,夹渣等等铸造缺陷,外表清砂良好。

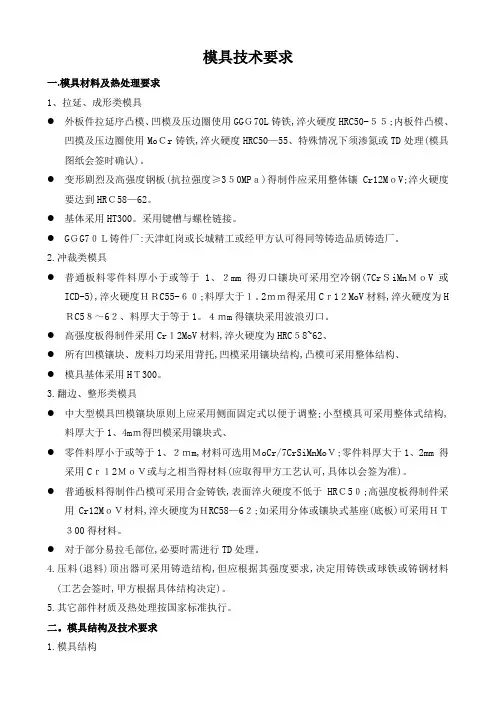

模具技术要求一.模具材料及热处理要求1、拉延、成形类模具●外板件拉延序凸模、凹模及压边圈使用GGG70L铸铁,淬火硬度HRC50-55;内板件凸模、凹摸及压边圈使用MoCr铸铁,淬火硬度HRC50—55、特殊情况下须渗氮或TD处理(模具图纸会签时确认)。

●变形剧烈及高强度钢板(抗拉强度≥350MPa)得制件应采用整体镶Cr12MoV;淬火硬度要达到HRC58—62。

●基体采用HT300。

采用键槽与螺栓链接。

●GGG70L铸件厂:天津虹岗或长城精工或经甲方认可得同等铸造品质铸造厂。

2.冲裁类模具●普通板料零件料厚小于或等于1、2mm得刃口镶块可采用空冷钢(7CrSiMnMoV 或ICD-5),淬火硬度HRC55-60;料厚大于1。

2mm得采用Cr12MoV材料,淬火硬度为H RC58~62、料厚大于等于1。

4mm得镶块采用波浪刃口。

●高强度板得制件采用Cr12MoV材料,淬火硬度为HRC58~62、●所有凹模镶块、废料刀均采用背托,凹模采用镶块结构,凸模可采用整体结构、●模具基体采用HT300。

3.翻边、整形类模具●中大型模具凹模镶块原则上应采用侧面固定式以便于调整;小型模具可采用整体式结构,料厚大于1、4mm得凹模采用镶块式、●零件料厚小于或等于1、2mm,材料可选用MoCr/7CrSiMnMoV;零件料厚大于1、2mm 得采用Cr12MoV或与之相当得材料(应取得甲方工艺认可,具体以会签为准)。

●普通板料得制件凸模可采用合金铸铁,表面淬火硬度不低于HRC50;高强度板得制件采用Cr12MoV材料,淬火硬度为HRC58—62;如采用分体或镶块式基座(底板)可采用HT300得材料。

●对于部分易拉毛部位,必要时需进行TD处理。

4.压料(退料)顶出器可采用铸造结构,但应根据其强度要求,决定用铸铁或球铁或铸钢材料(工艺会签时,甲方根据具体结构决定)。

5.其它部件材质及热处理按国家标准执行。

二。

模具结构及技术要求1.模具结构1、1模具结构采用单动式,原则上按甲方认可得乙方提供得结构式样(模具需满足自动化线要求)。

模具图的绘制及模具总装图的要求一、绘制模具图要求按照国家制图标准绘制,但是也要求结合本厂标准和国家未规定的工厂习惯画法。

在画模具总装图之前,应绘制工序图,并要符合制件图和工艺资料的要求。

由下道工序保证的尺寸,应在图上标写注明"工艺尺寸"字样。

如果成型后除了修理毛刺之外,再不进行其他机械加工,那么工序图就与制件图完全相同。

在工序图下面最好标出制件编号、名称、材料、材料收缩率、绘图比例等。

通常就把工序图画在模具总装图上。

1. 绘制总装结构图绘制总装图尽量采用1:1的比例,先由型腔开始绘制,主视图与其它视图同时画出。

二、模具总装图应包括以下内容:1. 模具成型部分结构2. 浇注系统、排气系统的结构形式。

3. 分型面及分模取件方式。

4. 外形结构及所有连接件,定位、导向件的位置。

5. 标注型腔高度尺寸(不强求,根据需要)及模具总体尺寸。

6. 辅助工具(取件卸模工具,校正工具等)。

7. 按顺序将全部零件序号编出,并且填写明细表。

8. 标注技术要求和使用说明。

三、模具总装图的技术要求内容:1. 对于模具某些系统的性能要求。

例如对顶出系统、滑块抽芯结构的装配要求。

2. 对模具装配工艺的要求。

例如模具装配后分型面的贴合面的贴合间隙应不大于0.05mm模具上、下面的平行度要求,并指出由装配决定的尺寸和对该尺寸的要求。

3. 模具使用,装拆方法。

4. 防氧化处理、模具编号、刻字、标记、油封、保管等要求。

5. 有关试模及检验方面的要求。

四、绘制全部零件图由模具总装图拆画零件图的顺序应为:先内后外,先复杂后简单,先成型零件,后结构零件。

1. 图形要求:一定要按比例画,允许放大或缩小。

视图选择合理,投影正确,布置得当。

为了使加工专利号易看懂、便于装配,图形尽可能与总装图一致,图形要清晰。

2. 标注尺寸要求统一、集中、有序、完整。

标注尺寸的顺序为:先标主要零件尺寸和出模斜度,再标注配合尺寸,然后标注全部尺寸。

模具设计图纸标注标准及常见尺寸标注方法关键信息项:1、模具设计图纸的基本要求2、标注标准的适用范围3、常见尺寸标注的类型及方法4、标注的精度要求5、尺寸标注的字体和字号6、标注的线条粗细和颜色7、公差标注的规则8、形位公差标注的方法9、表面粗糙度标注的规定1、模具设计图纸的基本要求11 模具设计图纸应清晰、准确地表达模具的结构、尺寸和技术要求。

12 图纸应采用标准的绘图比例和视图布置,以确保各部分的尺寸关系清晰可见。

13 所有的线条应粗细均匀、清晰,图形应整洁、无歧义。

2、标注标准的适用范围21 本标注标准适用于各类模具设计图纸,包括注塑模具、冲压模具、压铸模具等。

22 对于特殊类型的模具或有特定要求的项目,可在遵循本标准的基础上进行适当的调整,但需在图纸中明确说明。

3、常见尺寸标注的类型及方法31 线性尺寸标注311 水平尺寸应从左至右标注,垂直尺寸应从上至下标注。

312 尺寸线应与所标注的线段平行,且间距均匀。

313 尺寸数字应位于尺寸线的上方或中断处,字头朝上或朝左。

32 直径尺寸标注321 直径尺寸应在尺寸数字前加注符号“Φ”。

322 标注圆的直径时,尺寸线应通过圆心。

33 半径尺寸标注331 半径尺寸应在尺寸数字前加注符号“R”。

332 标注圆弧的半径时,尺寸线应从圆心引出。

4、标注的精度要求41 尺寸标注的精度应根据模具的使用要求和加工工艺确定。

42 一般情况下,未注明公差的尺寸,其公差应符合相关国家标准的规定。

43 对于重要尺寸,应在图纸中明确标注公差值。

5、尺寸标注的字体和字号51 尺寸标注的字体应采用标准的工程字体,如宋体、仿宋体等。

52 字体的字号应根据图纸的大小和复杂程度选择,一般以清晰可读为原则。

53 尺寸数字的高度应与尺寸线的宽度相匹配,通常为尺寸线宽度的15 倍左右。

6、标注的线条粗细和颜色61 尺寸线、尺寸界线应采用细实线,其线宽一般为 025mm 035mm。

62 中心线、轴线应采用点划线,其线宽一般为 025mm 035mm。

模具设计及技术总体要求附件 2模具设计技术要求一、模具设计总体要求1、按订货清单零件种类,零件数,模具数量,在确定的机床上(依据确认的产品图纸及数模)设计模具。

2、生产纲领:年产约为20万辆(双班制),5年累积100万辆。

3、模具使用寿命为100万冲次(在正常使用,定期保养的前提条件下)。

4、生产方式:轮番生产,多批次作业。

5、卸件方式:采用自动托起后人工手动取出,或机械推出装置。

6、模具铸件强度满足:工作面50mm;垂直筋40mm;压板面60mm。

7、模具要保证工人操作方便、安全,便于维修。

8、模具设计标准采用GM标准或经甲方签字认可后的乙方标准。

9、模具的闭合高度必须符合航发要求10、模具设计图纸应反映进料、出料方向,制件定位应有明确指示,定位应方便、可靠。

顶杆位置、顶杆行程长度、综合工序DL图,气垫压力,冲压力、压边力(可反映在试冲报告中),所使用压机型号,模具中的气动装置气路和电路原理图,闭合高度,模具重量、模具吊运方式等内容,冲制件的操作要求。

11、图面使用文字用中文和英文,制图标准采用第三角画法。

12、模具设计完后须经甲方进行工艺会签后方可投入制造,模具的设计质量全部由乙方负责。

13、模具工艺会签内容:对模具的可操作性、安全性、定位方式、维修性及模具对甲方压机规格的适应性等进行检查。

14、订货模具的图纸设计必须采用公制ISO标准。

15、模具的总体结构应便于直接安装、拆卸、使用,并有足够刚性。

16、修边、冲孔、翻边、整形等模具的侧面,上平面开观察检验窗口。

修边刃口与制件夹角小于75°时要充分考虑避免毛刺产生的措施。

17、冲孔凹模尽量采用镶件结构,并符合快卸式易更换原则。

18、导向润滑采用自润滑结构。

19、交付验收时的模具必须与模具设计图、冲压工序工程图保持一致,要求实物和图纸相符。

20、乙方所选用的试冲压机,必须是机械压力机,其压力机的性能及吨位应考虑与甲方选用的压力机相对应(拉深模必须在机械压力机上试压)。

模具设计技术要求

以下是 6 条模具设计技术要求及例子:

1. 模具的精度那可是超级重要的呀!就好比建房子,根基不稳怎么行呢?想象一下,要是模具精度不够,生产出来的东西尺寸都不对,那不是浪费大家的时间和精力嘛!比如说制造一个手机壳的模具,如果精度出问题,那生产出来的手机壳还怎么能完美贴合手机呢?我们可得把精度牢牢把控住呀!

2. 模具的材料选择可不能马虎哟!这就跟选食材做饭一样,得挑好的呀!要是选个差劲的材料,它能经得住反复使用吗?就像做蛋糕的模具,要是材料不好,用几次就变形了,那不是糟糕透顶啦!所以咱得精心挑选合适的材料,确保它耐用又可靠呀!

3. 模具的结构设计得合理呀!这可关系到整个生产过程顺不顺畅哦!它就像一部机器的运转系统,不合理的话不就卡壳啦?比如说设计一个汽车零部件的模具,结构不合理,脱模都困难,还怎么高效生产呢?咱们得好好琢磨琢磨这结构设计呢!

4. 模具的冷却系统也是关键呀!这就像人在大热天需要降温一样。

没有好的冷却系统,生产速度能快得起来吗?好比注塑模具,冷却不行的话,成型时间长,效率多低呀!我们一定得重视这个冷却系统呀,让它发挥最大作用!

5. 模具的维护保养可不能忘啊!这就像爱护自己的宝贝一样。

不保养它,它能一直好用吗?你想啊,一个长期不保养的模具,各种问题都会冒出来,那不是给自己找麻烦嘛!所以呀,要定期给模具做个检查、保养护理啥的,让它一直健健康康的呀!

6. 模具的设计创新多重要呀!这就像给自己的生活加点新花样一样。

一直守着老一套,能有进步吗?看看人家那些厉害的模具设计,多么有创意呀!咱也不能落后呀,要大胆去尝试新的设计思路,说不定就能做出让人惊艳的模具呢!

总之,模具设计技术要求可多了去了,每一条都得认真对待,这样才能做出好的模具,生产出高质量的产品呀!。

技术协议附件三模具设计制造及验收技术要求1.大体技术条件1.1.模具设计的大体技术条件1.1.1.工法图设计和模具结构设计必需按用户确认的《钣金件模具设计标准》及提供的《冲压设备技术参数》和冲压生产布线要求。

用户将对冲压工艺方案、冲压设备选用情形、模具结构方案进行认可性会签。

1.1.2.所需卖方开发模具的零件:W=2490车身的驾驶室总成(包括仪表板总成和流水槽)、需要制作弯曲成形类模具的型材和前保险杠总成等与驾驶室同时过油漆线的零件。

1.1.3.按A级标准开发模具的钣金件是:全数外覆盖件(包括:左/右车门外板、前保险杠、顶盖、左/右后侧围外板、左/右前柱外板和后围外板等)、大型或复杂钣金件(包括:后围内板、左/右车门内板、左/右边围内板、地板鼓包等)、t≥的厚板料钣金件(包括:左/右前纵梁、左右后纵梁等);其余钣金件、滚压件和型材按B级标准开发模具。

1.1.4.卖方提供给用户的模具冲出制件的材料利用率必需达到车门为70%,地板为90%,平均为80%以上。

如卖方在冲压工艺要领图设计时,如有发觉材料利用率不能达到要求时,应进行CAE分析,提供出科学准确的材料利用率数据供用户确认。

1.1.5.模具工作部份的材料选用原那么及热处置要求:1.1.6.模具的安装应方便快捷,中大型模具采纳托杆快速定位,应能利用快速安装夹紧装置。

1.1.7.所有模具应考虑得手工操作的平安合理性(如:良好的视野,足够的操作空间和操作区域),便于操作、维修、搬运与寄存,坯件的送进掏出方便,坯件的定位靠得住,废料的排出平安通畅;模具的零部件应考虑防松、防崩、防脱落、防冲击等方法;活动零部件应有平安方法,应有行程限位器、寄存限位器、平安块、防护板、防护罩等。

1.1.8.模具的导柱均安装在下模座上,模具的起重和翻转应在设计时考虑。

1.1.9.模具的气动接头采纳快换接头,接头的安放位置及尺寸规格与压机匹配,并应备有堵塞和换向阀及调压阀;接头插座的顺序排列为定位装置升起、下降、托料装置升起、下降。

附件二:冲压模具制作技术要求1、基本要求1.1、基准体系:采用GD&T图规定的定位基准。

模具以设计基准点为主基准,保证设计、制造、检测基准三者相统一。

1.2、所有工艺方案图、模具图可采用2D或3D进行设计,文件类型为*.dwg或*.prt、*.CATPart格式;1.3、视图投影法:优先采用第一角法;1.4、图幅要求:最大采用A0号图纸图幅可加长;1.5、图型比例:1:1、1:2、1:3、1:4;1.6、图面文字:中文;1.7、尺寸表示:公制;1.8、标题栏和明细表:投标方的标准;1.9、上模画法和方向:翻转向右;1.10、对镶拼结构的镶块资料应单独出图,并标识清楚;2、工艺方案图及模具结构图2.1、工艺方案图2.1.1 能充分反映冲压零件各工序的工作内容、冲压方向、送料方向,以及各工序所使用压机的规格等;2.1.2 标示出各工序冲压方向、模具基准点、零件车身坐标值。

当冲压方向相对零件车身坐标发生旋转时,应注明清楚;2.1.3 各工序零件送出料方向及拉延工序补充部份的详细结构;2.1.4 拉延整形工序CH孔、到位标记位置;2.1.5 零件板材毛坯尺寸标注,中间工序的切边线;2.1.6 废料切刀的布置位置及切边、冲孔废料的排除方式;2.1.7 斜楔加工方向、加工范围;2.1.8 顶杆布置图、废料流向示意及方案图中各种符号说明。

2.1.9 标明零件材料利用率。

2.2、模具结构图2.2.1 模具图应充分表达模具的工作状态,反映零件的送出料方向、所用的压机型号、顶杆位置与顶杆行程等。

2.2.2 模具图应准确注明模具中心、机床中心。

模具中心应加注车身坐标系坐标值。

2.2.3 每工序模具图应有工序内容简图。

2.2.4 模具结构中含弹簧/氮气缸的应有弹力工作示意图。

2.2.5 模具使用斜楔机构的应做出斜楔行程图及斜楔断面图。

2.2.6 模具如果配备气缸顶出机构,模具图中应附加气路图。

2.2.7 工艺方案图、模具图及数模文件的命名规则如下:×××项目代号 -×××零件代号 -×××零件版本– OPx/y x表示10、20…;y表示总工序数,如共五序则为50 。

1.零件分别按GB/T4169.1-1984和GB/4170-1984中的1.1-1.9的规定进行检验.

2.动定模板或动定模座板间安装平面的平行度按GB/T12555.2和GB/T12566.2的规定.

3.导柱导套与动模安装面和定模座板面的垂直度按GB/T12555.2和12556.2的规定.

4.模具所有活动部分应保证位置准确,动作可靠,不得有相对歪斜和卡滞现象,固

定零件不得有窜动.

5.图纸中螺纹的基本尺寸按GB196,偏差按GB197,内螺纹按GB197,内螺纹按7H,外螺纹按6h.

6.导柱配合部位的大径与小径的同轴度公差按GB1184附录-的5级.

1.装配时要以分型面较平整的或者不易整修的一侧作为基准;

2.动定模水平分型面要进行研合;

3.导柱和导套要保持一定的配合。

并且对定模的垂直度要好;

4.装拆模具时要注意各零部件的位置,必要时要有一定的配位标志;

5.装配后进行试模验收,脱模机构不得有干涉现象;

1.装配时要以分型面较平整的或者不易整修的一侧作为基准;

2.动定模水平分型面要进行研合;

3.导柱和导套要保持一定的配合,并且对定模的垂直度要好;

4.装拆模具时要注意各零部件的位置,必要时要有一定的配位标志;

5.零件在装配前必须清理,不得有毛刺、飞边、氧化皮、锈蚀、切削、灰尘、油污和着色剂等;装配过程中不允许零件磕、碰和划伤;

6.同一零件用多件螺钉紧固时,各螺钉需交叉、对称、逐步均匀对称拧紧;

7.各密封件装配前必须浸透油;

8.进入装配的零件及部件,均必须具有检验部门的合格证方能进行装配;

9.装配后进行试模验收,脱模机构不得有干涉现象。

模具技术要求一.模具材料及热处理要求1、拉延、成形类模具●外板件拉延序凸模、凹模及压边圈使用GGG70L铸铁,淬火硬度HRC5055;内板件凸模、凹摸及压边圈使用MoCr铸铁,淬火硬度HRC5055。

特殊情况下须渗氮或TD处理(模具图纸会签时确认)。

●变形剧烈及高强度钢板(抗拉强度≥350MPa)得制件应采用整体镶Cr12MoV;淬火硬度要达到HRC58—62。

●基体采用HT300。

采用键槽与螺栓链接。

●GGG70L铸件厂:天津虹岗或长城精工或经甲方认可得同等铸造品质铸造厂。

2、冲裁类模具●普通板料零件料厚小于或等于1、2mm得刃口镶块可采用空冷钢(7CrSiMnMoV 或ICD5),淬火硬度HRC5560;料厚大于1、2mm得采用Cr12MoV材料,淬火硬度为HRC58~62。

料厚大于等于1、4mm得镶块采用波浪刃口。

●高强度板得制件采用Cr12MoV材料,淬火硬度为HRC58~62。

●所有凹模镶块、废料刀均采用背托,凹模采用镶块结构,凸模可采用整体结构。

●模具基体采用HT300。

3.翻边、整形类模具●中大型模具凹模镶块原则上应采用侧面固定式以便于调整;小型模具可采用整体式结构,料厚大于1、4mm得凹模采用镶块式。

●零件料厚小于或等于1、2mm,材料可选用MoCr/7CrSiMnMoV;零件料厚大于1、2mm 得采用Cr12MoV或与之相当得材料(应取得甲方工艺认可,具体以会签为准)。

●普通板料得制件凸模可采用合金铸铁,表面淬火硬度不低于HRC50;高强度板得制件采用Cr12MoV材料,淬火硬度为HRC5862;如采用分体或镶块式基座(底板)可采用HT300得材料。

●对于部分易拉毛部位,必要时需进行TD处理。

4.压料(退料)顶出器可采用铸造结构,但应根据其强度要求,决定用铸铁或球铁或铸钢材料(工艺会签时,甲方根据具体结构决定)。

5.其它部件材质及热处理按国家标准执行。

二.模具结构及技术要求1.模具结构1、1模具结构采用单动式,原则上按甲方认可得乙方提供得结构式样(模具需满足自动化线要求)。

冲裁模总装图技术要求参考:

1)各模板装配前倒去除工作零件的工作部分外所有棱边;

2)模具装配后卸料板高出凸模1mm;

3)模具装配后顶件板高出凹模2mm,模具闭合后凸模进入凹模1.2mm;

4)模具装配后保证凸模与凹模之间的冲裁间隙为0.072mm且均匀;

5)模具安装在J23-63冲床上,该冲床的主要参数为:公称压力63KN,最大封闭高度170mm,封闭高度调节量40mm,工作台尺寸(左右×前后)315mm×200mm,模柄孔尺寸:φ30×50;

6)模具涂绿色防锈漆。

塑料模总装图技术要求参考:

①对于模具某些系统的性能要求。

例如对顶出系统、滑块抽芯结构的装配要求。

②对模具装配工艺的要求。

例如模具装配后分型面间的贴合间隙应不大于0.05mm;模具上、下面的平行度要求;并指出由装配决定的尺寸和对该尺寸的要求。

③模具使用,装拆方法。

④防氧化处理、模具编号、刻字、标记、油封、保管等要求。

⑤有关试模及检验方面的要求。

模具图纸技术要求

模具一般包括动模和定模(或凸模和凹模)两个部分,二者可分可合。

下面,为大家分享模具图纸技术要求,希望能帮助到大家!

1)ESI(Earlier Supplier Involvement 供应商早期参与):此阶段主要是客户与供应商之间进行的关于产品设计和模具开发等方面的技术探讨,主要的目的是为了让供应商清楚地领会到产品设计者的设计意图及精度要求,同时也让产品设计者更好地明白模具生产的能力,产品的工艺性能,从而做出更合理的设计。

2)报价(Quotation):包括模具的价格、模具的寿命、周转流程、机器要求吨数以及模具的交货期。

(更详细的报价应该包括产品尺寸重量、模具尺寸重量等信息。

)

3)订单(Purchase Order):客户订单、订金的发出以及供应商订单的接受。

4)模具生产计划及排工安排(Production Planning and Schedule Arrangement):此阶段需要针对模具的交货的具体日期向客户作出回复。

5)模具设计(Design):可能使用的设计软件有Pro/Engineer、UG、Solidworks、AutoCAD、CATIA等

6)采购材料

7)模具加工(Machining):所涉及的工序大致有车、锣(铣)、热处理、磨、电脑锣(C)、电火花(EDM)、线切割(WEDM)、坐标磨(JIG GRINGING)、激光刻字、抛光等。

8)模具装配(Assembly)

9)模具试模(Trial Run)

10)样板评估报告(SER)

11)样板评估报告批核(SER Approval)

一般要求

1. 零件去除氧化皮。

2. 零件加工表面上,不应有划痕、擦伤等损伤零件表面的缺陷。

3. 去除毛刺飞边。

热处理要求

4.经调质处理,HRC50~55。

5.零件进行高频淬火,350~370℃回火,HRC40~45。

6.渗碳深度0.3mm。

7.进行高温时效处理。

公差要求

8.未注形状公差应符合GB1184-80的要求。

9.未注长度尺寸允许偏差±0.5mm。

10.铸件公差带对称于毛坯铸件基本尺寸配置。

零件棱角

11.未注圆角半径R5。

12.未注倒角均为2×45°。

13.锐角/尖角/锐边倒钝。

装配要求

14.各密封件装配前必须浸透油。

15.装配滚动轴承允许采用机油加热进行热装,油的温度不得超过100℃。

20.齿轮装配后,齿面的接触斑点和侧隙应符合GB10095和GB11365的规定。

21.装配液压系统时允许使用密封填料或密封胶,但应防止进入系统中。

22.进入装配的零件及部件(包括外购件、外协件),均必须具有检验部门的合格证方能进行装配。

23.零件在装配前必须清理和清洗干净,不得有毛刺、飞边、氧化皮、锈蚀、切屑、油污、着色剂和灰尘等。

24.装配前应对零、部件的主要配合尺寸,特别是过盈配合尺寸及相关精度进行复查。

25.装配过程中零件不允许磕、碰、划伤和锈蚀。

26.螺钉、螺栓和螺母紧固时,严禁打击或使用不合适的旋具和扳手。

紧固后螺钉槽、螺母和螺钉、螺栓头部不得损坏。

27.规定拧紧力矩要求的紧固件,必须采用力矩扳手,并按规定的拧紧力矩紧固。

28.同一零件用多件螺钉(螺栓)紧固时,各螺钉(螺栓)需交叉、对称、逐步、均匀拧紧。

29.圆锥销装配时应与孔应进行涂色检查,其接触率不应小于配合长度的60%,并应均匀分布。

30.平键与轴上键槽两侧面应均匀接触,其配合面不得有间隙。

31.花键装配同时接触的齿面数不少于2/3,接触率在键齿的长度和高度方向不得低于50%。

32.滑动配合的平键(或花键)装配后,相配件移动自如,不得有松紧不均现象。

33.粘接后应清除流出的多余粘接剂。

34.轴承外圈与开式轴承座及轴承盖的半圆孔不准有卡住现象。

35.轴承外圈与开式轴承座及轴承盖的半圆孔应接触良好,用涂色检查时,与轴承座在对称于中心线120°、与轴承盖在对称于中心线90°的范围内应均匀接触。

在上述范围内用塞尺检查时,0.03mm 的塞尺不得塞入外圈宽度的1/3。

36.轴承外圈装配后与定位端轴承盖端面应接触均匀。

37.滚动轴承装好后用手转动应灵活、平稳。

内容仅供参考。