新型耐高温胶粘剂的制备与性能研究

- 格式:pdf

- 大小:186.63 KB

- 文档页数:3

缩水甘油胺-醚型耐高温环氧树脂的研制、性能与应用梁平辉苏浩吉海静常熟佳发化学有限责任公司(215533)采用多元酚与多元胺为原料,与环氧氯丙烷反应,合成出系列耐高温环氧树脂。

产品具有粘度较低,储存稳定性好,反应活性高等特点,固化产物具有良好耐热性与综合机械性能,可广泛应用于纤维增强复合材料、耐热绝缘材料等方面。

前言近年来我国环氧树脂的用量增长速度已居世界第一,随着用量的不断扩大,对环氧树脂的品种结构也提出了许多新的要求,如复合材料、电气绝缘材料的轻量化,使原来限于军用的一些材料逐步走向民用,一些高端技术产品对耐高温环氧树脂的需求量不断增加。

尽管国内外在耐高温环氧树脂方面也开发了一些品种,并形成了一定产量,但根本不能满足当前及今后发展的需要。

国内外已开发的耐高温环氧树脂主要品种有多官能酚醛环氧树脂、双酚S 环氧、缩水甘油胺型环氧树脂、环上双键氧化的脂环族环氧树脂等品种。

国外主要生产厂有美国道氏化学、壳牌、联合碳化物公司、瑞士汽巴-嘉基公司、日本东都化成、三菱瓦斯化学公司等。

由于该类特种环氧树脂最初的用途主要是供军用,生产高模量、高强度纤维复合材料,因此,国外对这类材料的制造技术在长时间内进行技术封锁,限制进口。

国内仅有少数几家科研单位曾进行过小批量试制,但其产量十分有限,价格昂贵,根本不能满足当前民用快速增长的需求,且生产过程的安全性、产品的储存稳定性等技术问题也没有得到很好的解决。

在品种性能方面,现有的耐高温环氧树脂性能上也存在一些缺陷,如环上双键氧化的脂环族环氧树脂,对固化剂的选择范围较窄,固化物太脆,须进行增韧改性,而进行增韧改性后又使其耐热性下降。

酚醛环氧树脂、双酚S、TGIC等环氧树脂室温下是固体或粘度非常高,对一些在常温或温度较低条件下加工,如湿法缠绕、拉挤成型复合材材料等生产工艺受到限制。

因此,研制出粘度较低,加工工艺性好、产品储存稳定性好、成本适中的耐高温环氧树脂,并迅速实现其产业化生产对促进我国国民经济的发展,特别是对满足航空航天、高性能复合材料、绝缘材料工业的发展,促进该领域的技术进步与产品升级换代将具有极其重要的现实意义。

mdi基水性聚氨酯胶粘剂的合成与性能研究1概述mdi基水性聚氨酯胶粘剂(polyurethane adhesive)是一种穿透性胶粘剂,可以同时实现强度和附着力,是目前工业制造过程中广泛使用的胶粘剂之一。

一般来说,mdi基水性聚氨酯胶粘剂具有优异的机械强度、耐热强度、耐非常冷和高温环境耐久性,广泛应用于家具制造、汽车制造、家电机械以及建筑行业。

2合成过程MDI基水性聚氨酯胶粘剂的研制过程大致可分为以下几个步骤:(1)合成MDI基原料:用特殊的化学原料(如挥发性溶剂,四氯化碳,甲苯)经过精确控制合成反应,以生成MDI(氨基甲酰二苯甲醚)及其他MA(甲氨基苯甲酰二酸)等组份。

(2)合成溶剂:将MDI和MA混合,加入水或醇为溶剂制成合成水性溶液;(3)引入增强剂:注入胶粘剂合成溶液中的增强剂(如矿物油、溶剂油、界面活性剂等)可使该水性聚氨酯胶粘剂的机械之强度和粘接性能更为优异;(4)合成聚氨酯。

将上述各原料混合,加入所需的各种增强剂,利用连乳剂工艺或者聚氨酯柔性膜工艺,进行低温反应或高温反应,以生成具有高强度、高粘接力、耐环境及机械性能的富弹性水性聚氨酯胶粘剂。

3性能特点MDI基水性聚氨酯胶粘剂具有良好的粘接性能,能有效满足特定的粘接任务。

它具有良好的机械强度,耐冷热,抗紫外线等特性,能够提供更稳定的结构支撑,增强制造件整体的可靠性。

它还具有优异的耐热能力和附着力,有效提高了制件性能,确保了粘接件获得良好的湿稳定性。

此外,它不仅具有良好的抗化学腐蚀性能,而且还能有效降低上衣层渗透性,从而改善了产品的耐久性。

4结论MDI基水性聚氨酯胶粘剂具有优异的机械强度、耐热强度、耐非常冷和高温环境耐久性,对建筑行业,家具制造行业,汽车制造行业,家电机械行业等有很大的助力和作用。

同时,它还具有良好的抗化学腐蚀性能,抗紫外线能力,改善表面渗透性,能够持久耐久,更安全,满足现代行业多种需求。

研究报告及专论粘 接 2005,26(1)ATBN 改性的耐高温环氧胶粘剂的研究赵升龙,刘清方,梁滨,陶树宇(北京航空材料研究院,北京100095)收稿日期:2004-04-16作者简介:赵升龙(1975-),男,硕士,北京航空材料研究院12室,工程师。

摘要:介绍了一种用端胺基丁腈橡胶(AT BN)增韧的环氧树脂胶粘剂,该胶可在室温下固化并具有较好的粘接性能、耐介质性能和电绝缘性能,使用温度为-55~200e ,可满足耐高温的需要。

关键词:环氧树脂;室温固化;耐热胶粘剂中图分类号:TQ 433.4+.37 文献标识码:A 文章编号:1001-5922(2005)01-0007-02我国航空航天工业的发展要求有配套的室温固化耐热胶粘剂。

国内这方面品种主要有北京航空材料研究院的SY 系列,晨光化工院的DG 系列,黑龙江省石化院的J 系列。

本文采用混合环氧树脂作为胶粘剂的主体树脂,用一种端胺基丁腈橡胶(A TBN)增韧环氧树脂,选用聚酰胺类固化剂和叔胺类促进剂,研制了一种室温固化耐热胶粘剂,它的粘接强度、耐介质性、耐热性、电绝缘性能均较好并满足某项目的技术要求。

1 实验部分1.1 原材料环氧树脂E 251,无锡;环氧树脂AG 280,上海;聚酰胺类固化剂315,上海;增韧剂AT BN,进口;促进剂S1,自制;钛白粉,天津。

1.2 粘接试样的制备常温剪切试样采用Ti6AL4V 钛合金,200e 剪切试样采用LY12CZ 铝合金,试片表面均经喷砂处理,固化条件为25e @7d 或80e @4h 。

1.3 性能测试剪切强度,GB/T 7124-1986;适用期,GB/T 7123.1-2002;耐介质性,OCT180517-83;绝缘性,GB 10064-88。

2 结果与讨论2.1 胶粘剂配方的研究为了满足胶粘剂可室温固化耐热200e 的要求,采用高官能度环氧树脂与双酚A 型环氧树脂混合,组成混合环氧树脂,作为胶粘剂的主体树脂;选用带有端胺基活性官能团的丁腈橡胶ATBN 进行增韧,使其在保证对胶粘剂有效增韧的同时,提高胶粘剂的交联密度,从而提高胶粘剂的耐热性,平衡胶粘剂韧性和耐热性的矛盾;为了保证胶粘剂的常温和低温性能以及胶粘剂的反应活性,选用韧性和反应活性较好的聚酰胺类固化剂,同时选用自制的叔胺类促进剂来提高胶粘剂体系的反应活性,加入钛白粉作为填料。

聚酰亚胺胶粘剂及其制备方法1. 引言说到胶水,大家可能会想到小孩做手工时的白胶,或者家里常备的502。

可今天咱们聊的是一种特别的胶水——聚酰亚胺胶粘剂。

它可不是一般的胶水,而是咱们在高科技领域,尤其是航空航天、电子设备等行业中不可或缺的小帮手。

聚酰亚胺这种材料有着极好的耐高温性和绝缘性,简直就是“抗打”的代表!你想,飞行器在几千米高空,温度变化、环境影响可都不是开玩笑的事儿,聚酰亚胺胶水在这些极端环境中表现得相当稳健,像个不怕冷的北极熊。

2. 聚酰亚胺胶粘剂的特点2.1 耐高温首先,它的耐高温性能可是相当了得。

聚酰亚胺胶水能承受高达250°C的温度,这在普通胶水面前,简直是一个“巨人”。

想象一下,如果你的电器在高温环境下正常工作,没有胶水融化或崩溃,那这得多让人安心啊!就像一个靠得住的朋友,总是在关键时刻给你支持。

2.2 绝缘性能再来就是它的绝缘性,聚酰亚胺材料本身就具有极佳的绝缘性能,这让它在电子元件的应用中尤其重要。

谁都知道,电路一旦短路,那可是“天大地大”的事儿,聚酰亚胺胶水就像是个保护伞,能有效防止电流外漏,保护电路安全。

简直就像“无敌舰队”里的护航舰艇,时时刻刻保驾护航。

3. 制备方法好啦,既然知道了聚酰亚胺胶水有多棒,咱们来看看它是怎么“出世”的吧。

聚酰亚胺胶水的制备其实不复杂,但也不是随便谁都能做的哦,毕竟这可是科技与化学的结合。

3.1 原料准备首先,我们得准备一些原料。

一般来说,聚酰亚胺胶粘剂的主要成分是聚酰亚胺树脂,这种树脂通常是由二胺和二酸通过缩聚反应得到的。

听起来有点复杂,其实就是把不同的小分子合成大分子,像是拼积木一样,只不过这里的“积木”是化学分子。

别担心,虽然听上去像“化学课”的内容,其实只是几个材料的“亲密接触”而已。

3.2 合成过程接下来,咱们就进入了合成的环节。

这个过程通常需要在高温高压的环境下进行,确保分子之间能够充分反应。

这就像在做一顿美味的大餐,火候掌握得好,才能出来美味的菜肴。

环氧树脂基耐高温胶粘剂的制备及性能研究的开题报告一、研究背景和意义环氧树脂是一种常见的高分子材料,其应用领域非常广泛。

在胶粘剂领域中,环氧树脂也是一种重要的原料。

但是,传统的环氧树脂胶粘剂往往不能满足一些特殊条件下的使用要求,比如高温环境下的粘接需求。

因此,研究环氧树脂基耐高温胶粘剂的制备及性能具有重要的现实意义。

二、研究内容和方法本研究的主要内容是制备环氧树脂基耐高温胶粘剂,并对其性能进行研究。

具体地,将环氧树脂和多功能醇胺固化剂进行混合反应,制备出胶粘剂;然后对其进行性能测试,包括耐热性、粘接强度等指标的测试。

三、预期研究结果本研究预期可以制备出具有一定耐高温能力的环氧树脂基胶粘剂,并对其性能进行深入了解。

同时,还可以探索出一种具有较好性价比的耐高温胶粘剂制备方法,为环氧树脂胶粘剂的应用拓展提供技术支持。

四、研究难点本研究的难点主要在于如何在环氧树脂基胶粘剂中实现耐高温的特性。

在实验过程中需要考虑如何控制反应的时间和温度,以最大限度地提高耐高温的性能。

同时,还需要对于不同条件下胶粘剂的性能变化做出深入探究。

五、研究计划第一年工作计划:1.研究文献阅读和资料收集,了解目前环氧树脂胶粘剂的制备及应用情况;2.确定合适的实验方案,准备实验所需的试剂和设备;3.进行实验,初步探究环氧树脂基耐高温胶粘剂的制备条件和性能。

第二年工作计划:1.继续进行实验,对制备出的胶粘剂进行进一步的性能测试;2.对实验数据进行分析和统计,确定环氧树脂基耐高温胶粘剂的最佳制备条件和性能表现;3.进行环境适应性测试,考虑如何优化胶粘剂的性能。

第三年工作计划:1.进一步改进胶粘剂的制备方法,优化其性能;2.对胶粘剂进行大量应用实验,评估其实际应用价值;3.完成论文撰写和答辩工作。

耐高温有机胶粘剂的研究发展简况1 前言随着科学技术的进步,合成胶粘剂有了越来越广泛的应用,尤其是近年来在航空、航天、电子、汽车和机械制造工业等技术领域对合成胶粘剂的耐高温性能提出了更高的要求。

例如导弹或宇宙飞船在重返大气层时,要经受高温气流冲刷,表面温度可达2300〜2600T,需要耐热胶粘剂用于陶瓷防热瓦的粘合;飞机和火箭的头部及翼部的前端在飞行中和空气剧烈摩擦,其表面温度可达200〜300 E甚至500〜2000E,接近壳体表面的部分就需要使用耐高温结构胶粘剂;各种机动车辆的离合器摩擦片、制动带的粘接则需要可在250〜350E区间内使用的结构胶;法国幻影式2000战斗机的发动机中的印刷电路控制板要求胶粘荆使用温度达260C。

另外,耐高温胶粘剂也是制备某些航天器的零部件,汽车、坦克、装甲车的密封圈及耐磨件必要的原材料之一。

耐高温胶粘剂目前没有严格的界限,一般认为凡属下列情况者可视为耐高温胶粘剂。

(1>在121〜175C下长期使用(累计1〜5年〉,或者在204〜232C下累计使用20〜40 kh 。

(2>在260〜371T下累计使用200〜1 000 h。

(3>在371〜427C下累计使用24〜200 h。

(4>在538〜816C下使用2〜10 min。

一般的聚合物胶粘剂最高使用温度仅350 r,温度再高只能短期或瞬间使用。

而无机胶粘剂耐热温度虽然很高,但粘接强度和耐久性能很差,无法用于结构粘接。

各种胶粘剂长期使用温度如下:1O00C――无机/有机杂化胶粘剂(瞬间耐高温>;800 r――无机胶粘剂;400C ——酚醛树脂改性有机硅聚合物;350 C――聚苯并咪唑、聚酰亚胺;300 C——有机硅聚合物、双马来酰亚胺;200C――环氧树脂、缩醛或橡胶改性酚醛树脂。

其中有机硅聚合物、酚醛树脂、聚苯并咪唑和聚酰亚胺作为耐热性能优异的高分子材料,广泛用于耐热材料的粘接。

有机硅聚合物由于固化温度较低,并具有良好的韧性,主要用作密封胶粘剂;聚酰亚胺由于耐热老化性能优异,粘接强度较高,主要用于航空、航天领域的耐高温结构粘接;酚醛树脂由于含有大量苯环,高温下可以碳化形成石墨化层和碳化层,因此瞬间耐热性能优异,在航空、航天瞬间耐热胶粘剂领域得到广泛应用;而聚苯并咪唑虽然耐热性能优异,但制备工艺复杂、成本过高、粘接强度过低,工艺性能差,在胶粘剂领域已经不再使用。

耐高温聚酰亚胺类胶粘剂制备及性能分析作者:***来源:《粘接》2024年第03期摘要:为了分析影响耐高温聚酰亚胺类胶粘剂性能的因素,使用C12H12N2O和C27H26N2O2作为二胺单体,C17H6O7作为二酐单体,通过封端剂C4H2O3和反应溶剂C5H9NO的共同作用制备了一种聚酰亚胺胶粘剂,测试了不同因素对胶粘剂粘接性能的影响。

结果表明,固体质量分数、粘结件表面粗糙度、C12H12N2O和C27H26N2O2单体的摩尔比、二酐与二胺单体的摩尔比、聚酰胺酸固化工艺、亚胺化程度和亚胺化方式都会对耐高温聚酰亚胺类胶粘剂的性能产生影响。

当胶粘剂固体质量分数为30%、表面粗糙度的打磨砂纸型号为600#时,C12H12N2O与C27H26N2O2的摩尔比为1∶1,胶接试件的室温粘接强度最高,提高了聚酰亚胺类胶粘剂的性能。

关键词:聚酰胺酸;聚酰亚胺;胶粘剂;粘接性能;粘接强度中图分类号:TQ433.4+3文献标志码:A文章编号:1001-5922(2024)03-0038-03Preparation and performance analysis of hightemperature resistant polyimide adhesiveGAN Xianfu(Jinchang Cement (Group) Co.,Ltd.,Jinchang 737000,Gansu China)Abstract:In order to study the factors affecting the performance of high temperature resistant polyimide adhesives,a polyimide adhesive was prepared by the joint action of the capping agentC4H2O3,the reaction solvent C5H9NO,using C12H12N2O and C27H26N2O2 as diamine monomers and C17H6O7 as dianhydride monomers.The influence of different factors on the adhesive bonding performance was tested.Result showed that solid mass fraction,surface roughness of bonded parts,molar ratio of C12H12N2O and C27H26N2O2 monomers,molar ratio of dianhydride to diamine monomers,curing process of polyamide acid,degree of imitation,and imitization pattern all had an impact on the performance of high-temperature resistant polyimide adhesives.When the solid mass fraction of the adhesive was 30% and the surface roughness of the sandpaper model was 600 #,the molar ratio of C12H12N2O to C27H26N2O2 was 1∶1,and the bonding strength of the bonded specimen at room temperature was the highest,improving the performance of polyimide adhesives.Key words:polyamic acid;polyimide;adhesive;adhesive performance;bonding strength聚酰亞胺在实际使用过程中具有较高的热稳定性能,是一种具有较广阔应用前景的高温结构胶[1]。

新型耐高温胶粘剂的制备与性能研究罗 甜,魏明坤(武汉市武汉理工大学理学院,湖北 武汉 430070)摘 要:介绍了双马来酰亚胺(BMI)/二烯丙基双酚A(DABPA)/环氧树脂(E-51)耐高温胶粘剂体系的制备,选择BMI/DAB-PA/E-51三元体系的最佳配比,进行力学性能,粘接性能,DMA,TG等测试,表征了改性胶粘剂的综合性能。

试验结果表明:当BMI/DABPA/E-51的质量比为4:1:1时,胶粘剂体系在250℃时,拉伸强度仍有5.8MPa,适合于做耐高温结构胶。

关键词:双马来酰亚胺;二烯丙基双酚A;环氧树脂;耐高温胶粘剂ResearchonthePreparationandPropertiesofNewHeat-resistantAdhesiveLUOTian,WEIMing-kun(SchoolofScience,WuhanUniversityofTechnology,HubeiWuhan430070,China)Abstract:Thepreparationofbismaleimide(BMI)/ortho-diallylbisphenolA(DABPA)/epoxide(E-51)resinsys-temswasdiscussed,andthebestratioofBMI/DABPA/E-51ternarysystemwaschosenformechanicalproperties,adhe-siveproperties,DMA,TGandotherteststocharacterizetheoverallperformanceofmodifiedadhesive.Theresultsshowedthatwhentheratio(wt)ofBMI/DABPA/E-51was4:1:1,thetensilestrengthoftheadhesivesystemwasstill5. 8MPain250℃,anditwassuitableforbeingheat-resistantstructuraladhesive.Keywords:bismaleimide;ortho-diallylBisphenolA;expoxyresin;heat-resistantadhesive双马来酰亚胺(BMI)是一种加成型热固树脂,其固化物具有优异的耐湿热性能和力学性能[1-2],但其脆性大,工艺性差。

环氧树脂(ER)是综合性能优良、应用广泛的热固性树脂,但一般ER存在固有的缺点,如固化物中存在大量反应生成的羟基等极性基团,吸水率高、耐湿性差、电性能不佳和固化树脂脆性大等。

在一般情况下,环氧树脂的环氧基与BMI的双键之间很难发生化学反应,因此往往需在两者之间有一类与二者都能发生化学反应的第三单体或称共固化剂,把二者连接或部分连接起来,形成含有活性基团和一定分子量的预聚物(Prepolymer),再经完全固化为高性能树脂。

本文主要介绍烯丙基苯基化合物之一的二烯丙基双酚A(DABPA)为第三单体的改性体系[3],制备综合性能优异的耐高温胶粘剂。

1 试验部分[5]1.1 原料准备及胶粘剂配比设计实验中所用的原料及级别如表1所示。

以BMI/DABPA/E-51为基体,胶粘剂中各成分的质量比例选取BMI/DABPA/E-51=4:1:1。

表1 原料及级别名称级别来源环氧树脂E-51工业品武汉汉海合成树脂有限公司二烯丙基双酚A(DABPA)工业品湖北省化学研究院高分子材料研发中心N,N-4,4'-二苯甲烷型双马来酸亚胺树脂(BMI)工业品湖北省洪湖双马树脂厂1.2 试验方法1.2.1 粘接试片的表面处理[4]粘接试片为45#碳钢首先按照GB7124-1986制作,在粘接之前须对其进行表面处理,方法如下:(1)砂纸打磨:用800目砂纸打磨,除去碳钢表面氧化物膜;(2)丙酮擦洗:将打磨过的试片用脱脂棉沾上丙酮后擦去其表面的油脂等污渍;(3)酸蚀:重铬酸钾3.5份,浓硫酸3.5份,水200份。

然后把碳钢片浸入酸液,在75℃腐蚀10min后取出,用60℃的蒸馏水漂洗,最后把钢片置于70℃烘干,妥善保管处理好的钢片以备用。

1.2.2 BMI/DABPA/E-51三元预聚体制备在250mL三口烧瓶中加入一定量DABPA,升温至100℃以上,搅拌,分批加入四倍于DABPA质量的BMI粉末,在160℃下反应20min,至反应液成均匀红棕色粘性液体。

再加入相应质量份数的,在90℃下已预热10min的环氧树脂E-51,继续搅拌反应一段时间即可。

1.2.3 改性树脂浇注体制备将配好的胶液在80℃的真空烘箱中抽真空至少1h除泡。

然后将胶液浇入准备好的已预热且涂有脱模剂(实验室自制)的铁模具中,按180℃/2h+200℃/2h+220℃/2h+250℃/2h工艺固化。

1.3 测试方法及表征1.3.1 拉伸剪切强度按GB7124-1986,在表面处理过的钢片一头涂上胶液,面积为12.5mm×25mm,最后搭接试片,在待测试试件缠绕一定数量的平纹玻璃布(作为保温材料使用),试件放入烘箱内加热到待·114·广州化工2010年38卷第10期测温度10min后,将待测试件取出,迅速进行力学性能的测试。

1.3.2 浇铸体冲击强度测试:采用XCJ-40CHARPY冲击试验机(承德实验机有限责任公司)测试,按照GB/T2571-1995进行,采用无缺口冲击,跨距为70mm,试样尺寸为(120±2)×mm×(15±0.5)mm×(10±0.5)mm。

(3)浇铸体拉伸强度测试:采用RGM-30A微机控制电子万能试验机(深圳市瑞格仪器有限公司)测试,按照GB/T2567-2008进行,试样中间段尺寸为(50±0.5)mm×(10±0.2)mm×(4±0.2)mm。

(4)浇铸体弯曲强度测试:采用RGM-30A微机控制电子万能试验机(深圳市瑞格仪器有限公司)测试,按照GB/T2567-2008进行,试样尺寸为(120±1)mm×(15±0.2)mm×(4.0±0.2)mm。

(5)热重(TG)分析采用美国TA公司SDTQ600综合热分析仪进行TGA-DSC测试分析,氮气气氛,流速100ml/min,升温速率10℃/min,温度由室温上升至800℃。

(6)DMA(DynamicMechanicalAnalysis)分析将树脂切割成10mm×5mm×5mm的长条形,扫描其DMA时间能谱来研究树脂固化体系的等温固化动力学和在动态升温条件下测试胶体的玻璃化转变温度。

2 试验结果与讨论2.1 材料的力学性能试验结果如表2所示。

表2 BMI/DABPA/E-51材料的力学性能性能BMI/DABPA/E-51=4:1:1材料的冲击强度/(kJ/m2)材料的拉伸强度/MPa断裂伸长率/%材料的弯曲强度/MPa材料的断裂强度/MPa7.9247.345.7645.2645.262.2 BMI/DABPA/E-51胶粘剂的粘接性能拉伸剪切强度,即为在平行于胶接面层的轴向拉伸载荷的作用下,使胶粘剂粘接接头破坏的应力,用MPa表示。

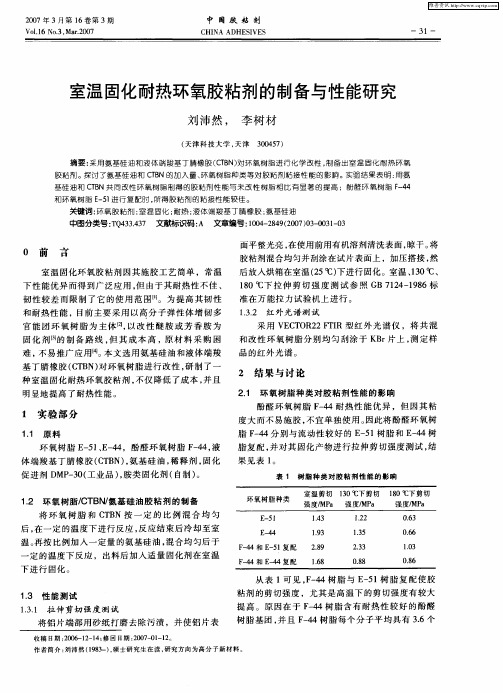

在胶粘剂领域中,通常拉伸剪切强度是表征胶粘剂性能好坏的主要指标,对BMI/DABPA/E-51三元体系胶粘剂不同温度下拉伸剪切强度的测试结果如图1。

图1 不同温度下拉伸剪切强度的测试结果2.3 试样的TG分析BMI/DABPA/E-51三元胶粘剂体系的TG图谱,从图中可知,对于BMI/DABPA/E-51三元胶粘剂体系,在室温到150℃左右,失重缓慢,但有一明显加快失重点,这可能是由于样品在制备时或存放过程中附带的水分子或者其他易挥发的小分子溶剂。

在400℃~600℃,失重加快,394℃为其快速失重点,体系主要发生某些端基或者侧基的消除反应,主链也开始裂解。

然后出现一个失重速率保持相对稳定的区域,这是环氧固化物主链发生断链、裂解的过程。

在600℃以后发生稠合、炭化、裂解。

失重速率逐渐趋于零,直到所有有机物在800℃裂解会发完毕分解5%和50%的时候的温度分别是322℃和518℃。

根据美国ATSM规定,把过5%与50%两点的直线与基线延长线的交点定义为分解温度,BMI/DABPA/E-51三元胶粘剂体系的分解温度大约在300℃左右。

2.4 动态热力学分析(DMA)分析根据聚合物分子运动与温度的关系理论,玻璃化转变反映了聚合物中链段由冻结到自由运动的转变,这个转变称为主转变。

这段tanδ急剧增大并出现极大值后在迅速下降,所以通常取tanδ最大处的温度为玻璃化转变温度Tg。

从分子结构上讲,玻璃化转变温度是分子运动单元的运动模式发生了变化,即链段运动随着温度的升高被激发或温度的降低被冻结的一种松弛现象。

由谱图可得到胶粘剂的玻璃化转变温度Tg为223.639℃左右。

3 结 论用二烯丙基双酚A和环氧树脂共同改性双马来酰亚胺制得的胶粘剂具有良好的力学性能,热分解温度为300℃,玻璃化温度为223℃。

并且在250℃时粘接强度仍有5.8MPa,可以作为耐高温胶粘剂。

参考文献[1] 赵玉庭,姚希曾.复合材料聚合物基体[M].武汉:武汉工业大学出版社,1996:36-40.(下转第117页)2 实验结果与讨论2.1 实验数据本文通过氯丁橡胶中加入一定比例的硅烷偶联剂来改变固含量。

与原氯丁橡胶比较,若固含量降低,则具有生产效率高、运输成本底、稳定性好、干燥快、能耗低等优点。

对氯丁橡胶的配方进行优化,寻求一种低成本、高效益的产品。

本文用不同比例的同种偶联剂和不同比例的异种偶联剂接入氯丁橡胶比较固含量的变化。

长期以来,氯丁橡胶粘结力的大小一直被重视,好的胶黏剂在质量方面必须要具备很好的工艺性、粘结力、稳定性等主要质量性能,开发高品质的胶黏剂是本文的主要目标。

两种偶联剂接入氯丁橡胶后,比较其黏结力的大小,得出最优配方。

实验数据如下图所示。

图1 不同比例的KH-550的固含量图2 不同比例的A-151的固含量图3 两种偶联剂接入的粘结力图2.2 实验结果分析由图1、图2实验数据所示:偶联剂KH-550的接入能增加氯丁胶黏剂的固含量,可能是KH-550分子的端氨基与氯丁橡胶大分子链烯丙基上的氯原子进行反应,使氯丁橡胶分子链结构更稳定,提高耐热性;偶联剂A-151的接入反而降低了固含量,可能是随着这种硅烷偶联剂用量的增加,形成沸点比较低的产物,烘干时破坏硅氧键而挥发了。

由图3实验数据所示:粘结力随两种偶联剂比例浓度的增大呈下降趋势。