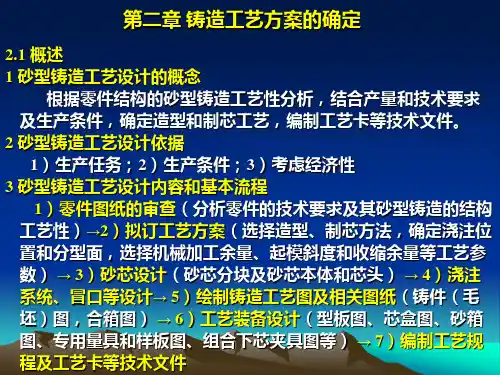

第二章 铸造工艺方案的确定

- 格式:ppt

- 大小:511.00 KB

- 文档页数:8

目录摘要第一章:零件简介1.1零件介绍 (2)1.2灰铸铁 (2)第二章:铸造工艺方案的确定 (3)2.1支座的生产条件、结构及技术要求 (3)2.2支座结构的铸造工艺性 (5)2. 3造型,造芯方法的选择 (6)2.4浇注位置的确定 (7)2. 5分型面的确定 (9)第三章:铸造工艺参数及砂芯设计 (10)3. 1 工艺设计参数确定 (10)3.1.1铸件尺寸公差 (11)3.1.2机械加工余量 (11)3.1.3铸造收缩率 (12)3.1.4起模斜度 (12)3.1.5最小铸出孔和槽 (13)3.1.6铸件在砂型内的冷却时间 (14)3.1.7铸件重量公差 (14)3.1.8工艺补正量 (14)3.1.9分型负数 (14)3.1.10反变形量 (14)3.1.11非加工壁厚负余量 (14)3. 2砂芯设计 (15)3.2.1芯头的设计 (16)3.2.2砂芯的定位结构 (16)3.2.3压环、防压环和集砂槽芯头结构 (16)3.2.4芯骨设计 (16)3.2.5砂芯的排气 (16)3.2.6砂芯负数 (16)第四章:浇注系统及冒口、冷铁、出气孔等设计4.1浇注系 (17)4.1.1选择浇注系统类型 (17)4.1.2计算浇注时间并核算金属上升速度 (17)4.1.3计算阻流截面积 (17)4.1.4确定浇口比 (18)4.1.5计算内浇道截面积 (18)4.1.6计算横浇道截面积 (18)4.1.7计算直浇道截面积 (19)4.1.8浇口窝的设计 (20)4.1.9浇口杯的设计 (20)4.2冒口的设计 (20)4.3冷铁的设计.....................................................................................................21.4.4出气孔的设计 (21)第五章砂型铸造设备选用 (21)5.1 造型工部设备选用 (21)5.2 制芯工部设备选用 (21)5.3 清理工部设备选用 (21)设计心得 (22)参考文献 (22)1.1零件介绍支座是指用以支承容器或设备的重量,并使其固定于一定位置的支承部件。

铸造工艺方案的确定影响铸件质量确定浇铸位置、选择分型面是铸造工艺设计、确定铸造工艺方案的首要任务,也是最重要的内容,对整个铸造生产过程和铸件质量有着至关重要的影响且难以改变,除非重新设计工艺,重新制作模具。

因此设计、确立合理的铸造工艺方案必须依据铸件材质、结构和技术要求及生产批量大小,结合实际生产条件综合考虑。

就如何确定铸造工艺方案具体分析如下:一、浇铸位置的确定浇铸位置是指浇铸时铸件在铸型中所处的位置,正确的浇铸位置应易于获得合格的铸件,使整个铸造过程尽量简单,易于控制。

正确选择浇铸位置,应遵循以下基本原则:1.重要面、大平面不向上的原则,这是因为浇铸位置的上面容易出现各种铸造缺陷,如气孔、查孔、沙孔、夹砂等缺陷。

2.厚实部分向上的原则,尽量让厚实部分位于上方,实现顺序凝固,易于冒口补缩。

对于收缩大的合金更是如此。

3.薄壁部分不向上的原则,防止浇不足、冷隔4.浇铸位置还应有利于减少砂芯数量、使砂芯易于固定、易于排气。

实际生产中,能够同时满足以上原则的铸件很少,这就要求确定铸造工艺方案时必须综合分析,抓住主要方面予以保障,无法满足的,必须能够通过其它工艺措施予以解决。

二、分型面的选择分型面是两半铸型接触的表面。

对砂型铸造,分型面是必不可少的,否则模具无法从铸型中取出形成铸件型腔。

分型面选择的合理与否,直接影响着铸件的尺寸精度和生产成本,同时对铸件的质量也有一定的影响。

选择分型面一般遵从一下原则:1.尽量把铸件全部或主要部分放在同一铸型内,以防止错箱引起铸件尺寸超差。

2.尽量选择平面做为分型面。

3.尽量减少砂芯和活块的数量。

4.分型面的选择不应影响浇铸系统的布置。

必须注意的是,分型面不一定是一个,也可以有两个或多个,应根据不同的造型方法具体确定。

砂芯和活块数量对分型面的影响,也应视具体造型方法而定。

手工造型,可以选择多个分型面,可多用活块,少用砂芯。

而机器造型则相反,一般只有一个分型面,几乎不用活块,多用砂芯代替砂芯。

铸造工艺方案铸造是一种常见的制造工艺,广泛应用于各行各业。

通过铸造工艺,我们可以将熔化的金属或合金注入到特定的模具中,经过冷却和固化后得到所需的铸件。

在铸造工艺中,制定合适的工艺方案非常关键,它直接影响到铸件的质量和成本。

本文将详细介绍铸造工艺方案的制定过程。

一、铸造工艺方案的选择在制定铸造工艺方案之前,我们首先需要了解铸件的设计要求和功能需求。

根据铸件的形状、尺寸、材料等特点,选择适用的铸造方法,包括砂型铸造、金属型铸造、压力铸造等。

同时还需要考虑到生产批量和周期等因素,确定最佳的工艺路线。

二、模具设计和制造模具是铸造工艺中不可或缺的一部分,它直接决定着铸件的精度和表面质量。

在模具设计中,要充分考虑铸件的缩孔、气孔等缺陷,采取相应的设计措施,如设置浇口和排气系统,以提高铸件的质量。

同时,模具的制造也需要严格按照设计图纸和工艺要求进行,确保模具的尺寸精度和加工质量。

三、熔炼和浇注在熔炼和浇注过程中,要选择合适的炉具和熔炼设备,控制熔炼温度和时间,确保金属液的纯净度和化学成分的稳定性。

同时,根据模具的设计要求,在浇注过程中要注意浇注速度和施力方式,以避免产生气孔和夹杂等缺陷。

四、冷却和固化铸件在浇注后需要进行冷却和固化,以便获得所需的力学性能和表面质量。

在冷却过程中,可以采取适当的冷却介质或控制冷却速度,以实现铸件的组织均匀和凝固收缩的控制。

同时,还需要考虑到冷却应力的产生和消除,以避免铸件的开裂和变形。

五、加工和表面处理在铸造工艺方案中,还需要考虑到铸件的后续加工和表面处理工艺。

根据铸件的要求和用途,选择合适的加工方法,包括切割、钻孔、磨削等。

同时,在表面处理中,可以采用喷丸、热处理、镀层等方式,提高铸件的耐腐蚀性和装饰性。

六、质量控制和检验在整个铸造工艺中,质量控制和检验是至关重要的环节。

通过制定合理的工艺参数和控制方法,进行现场检查和在线监测,及时发现和解决潜在问题,确保铸件的一致性和稳定性。

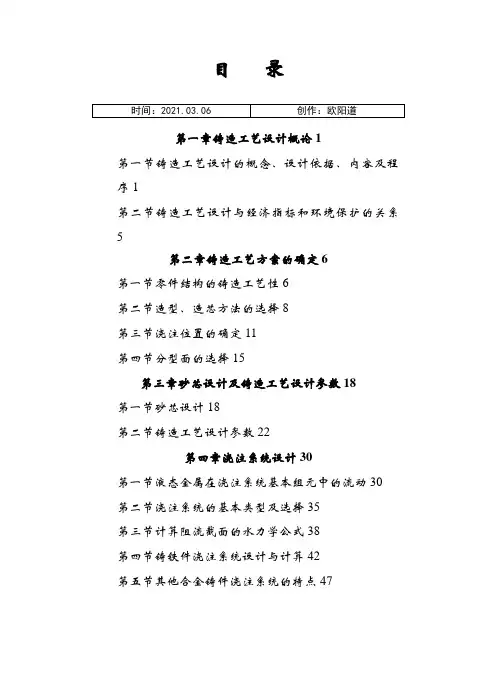

目录第一章铸造工艺设计概论1第一节铸造工艺设计的概念、设计依据、内容及程序1第二节铸造工艺设计与经济指标和环境保护的关系5第二章铸造工艺方案的确定6第一节零件结构的铸造工艺性6第二节造型、造芯方法的选择8第三节浇注位置的确定11第四节分型面的选择15第三章砂芯设计及铸造工艺设计参数18第一节砂芯设计18第二节铸造工艺设计参数22第四章浇注系统设计30第一节液态金属在浇注系统基本组元中的流动30第二节浇注系统的基本类型及选择35第三节计算阻流截面的水力学公式38第四节铸铁件浇注系统设计与计算42第五节其他合金铸件浇注系统的特点47第六节金属过滤技术52第五章冒口、冷铁和铸肋54第一节冒口的种类及补缩原理54第二节铸钢件冒口的设计与计算58第三节铸铁件实用冒口的设计66第四节提高通用冒口补缩效率的措施和特种冒口82第五节冷铁88第六节铸肋96第一章铸造工艺设计概论第一节铸造工艺设计的概念、设计依据、内容及程序一、概念现代科学技术的发展,要求金属铸件具有高的力学性能、尺寸精度和低的表面粗糙度值;要求具有某些特殊性能,如耐热、耐蚀、耐磨等,同时还要求生产周期短,成本低。

因此,铸件在生产之前,首先应进行铸造工艺设计,使铸件的整个工艺过程都能实现科学操作,才能有效地控制铸件的形成过程,达到优质高产的效果。

铸造工艺设计就是根据铸造零件的结构特点、技术要求、生产批量和生产条件等,确定铸造方案和工艺参数,绘制铸造工艺图,编制工艺卡等技术文件的过程。

铸造工艺设计的有关文件,是生产准备、管理和铸件验收的依据,并用于直接指导生产操作。

因此,铸造工艺设计的好坏,对铸件品质、生产率和成本起着重要作用。

二、设计依据在进行铸造工艺设计前,设计者应掌握生产任务和要求,熟悉工厂和车间的生产条件,这些是铸造工艺设计的基本依据。

此外,要求设计者有一定的生产经验和设计经验,并应对铸造先进技术有所了解。

具有经济观点和发展观点,才能很好地完成设计任务。

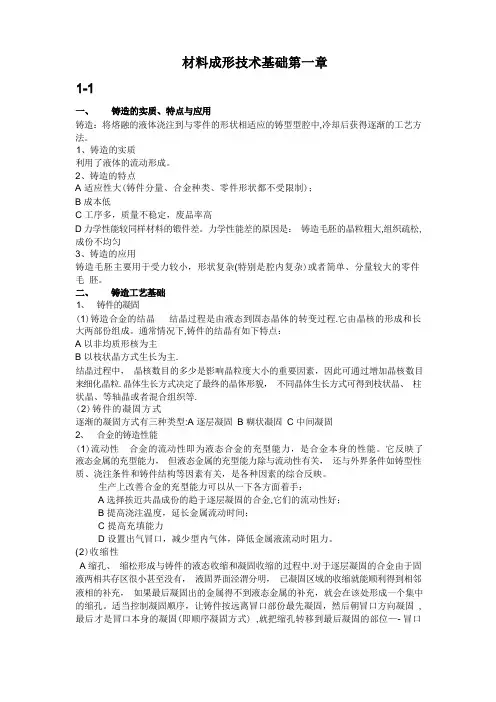

铸造:将熔融的液体浇注到与零件的形状相适应的铸型型腔中,冷却后获得逐渐的工艺方法。

1、铸造的实质利用了液体的流动形成。

2、铸造的特点A 适应性大(铸件分量、合金种类、零件形状都不受限制);B 成本低C 工序多,质量不稳定,废品率高D 力学性能较同样材料的锻件差。

力学性能差的原因是:铸造毛胚的晶粒粗大,组织疏松, 成份不均匀3、铸造的应用铸造毛胚主要用于受力较小,形状复杂(特别是腔内复杂)或者简单、分量较大的零件毛胚。

1、铸件的凝固(1)铸造合金的结晶结晶过程是由液态到固态晶体的转变过程.它由晶核的形成和长大两部份组成。

通常情况下,铸件的结晶有如下特点:A 以非均质形核为主B 以枝状晶方式生长为主.结晶过程中,晶核数目的多少是影响晶粒度大小的重要因素,因此可通过增加晶核数目来细化晶粒. 晶体生长方式决定了最终的晶体形貌,不同晶体生长方式可得到枝状晶、柱状晶、等轴晶或者混合组织等.(2)铸件的凝固方式逐渐的凝固方式有三种类型:A 逐层凝固B 糊状凝固C 中间凝固2、合金的铸造性能(1)流动性合金的流动性即为液态合金的充型能力,是合金本身的性能。

它反映了液态金属的充型能力,但液态金属的充型能力除与流动性有关,还与外界条件如铸型性质、浇注条件和铸件结构等因素有关,是各种因素的综合反映。

生产上改善合金的充型能力可以从一下各方面着手:A 选择挨近共晶成份的趋于逐层凝固的合金,它们的流动性好;B 提高浇注温度,延长金属流动时间;C 提高充填能力D 设置出气冒口,减少型内气体,降低金属液流动时阻力。

(2)收缩性A 缩孔、缩松形成与铸件的液态收缩和凝固收缩的过程中.对于逐层凝固的合金由于固液两相共存区很小甚至没有,液固界面泾渭分明,已凝固区域的收缩就能顺利得到相邻液相的补充,如果最后凝固出的金属得不到液态金属的补充,就会在该处形成一个集中的缩孔。

适当控制凝固顺序,让铸件按远离冒口部份最先凝固,然后朝冒口方向凝固, 最后才是冒口本身的凝固(即顺序凝固方式) ,就把缩孔转移到最后凝固的部位—- 冒口中去,而去除冒口后的铸件则是所要的致密铸件。