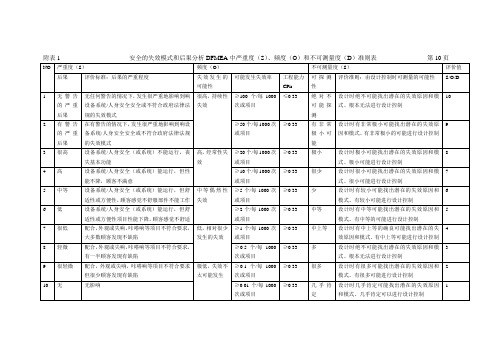

DFMEA检查表

- 格式:xls

- 大小:17.50 KB

- 文档页数:2

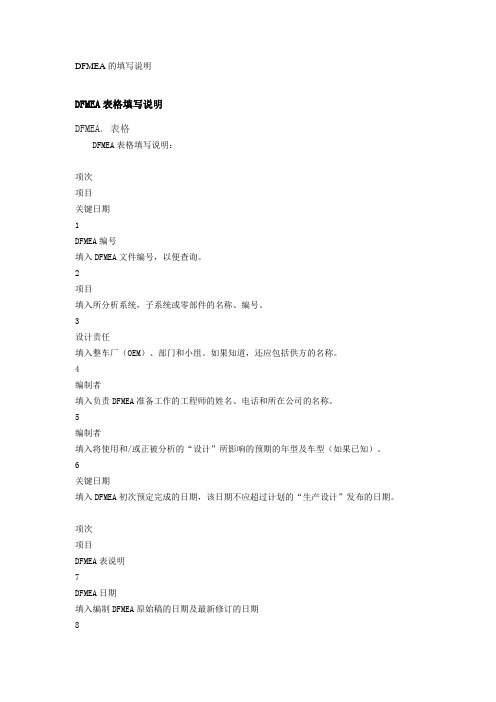

DFMEA的填写说明DFMEA表格填写说明DFMEA, 表格DFMEA表格填写说明:项次项目关键日期1DFMEA编号填入DFMEA文件编号,以便查询。

2项目填入所分析系统,子系统或零部件的名称、编号。

3设计责任填入整车厂(OEM)、部门和小组。

如果知道,还应包括供方的名称。

4编制者填入负责DFMEA准备工作的工程师的姓名、电话和所在公司的名称。

5编制者填入将使用和/或正被分析的“设计”所影响的预期的年型及车型(如果已知)。

6关键日期填入DFMEA初次预定完成的日期,该日期不应超过计划的“生产设计”发布的日期。

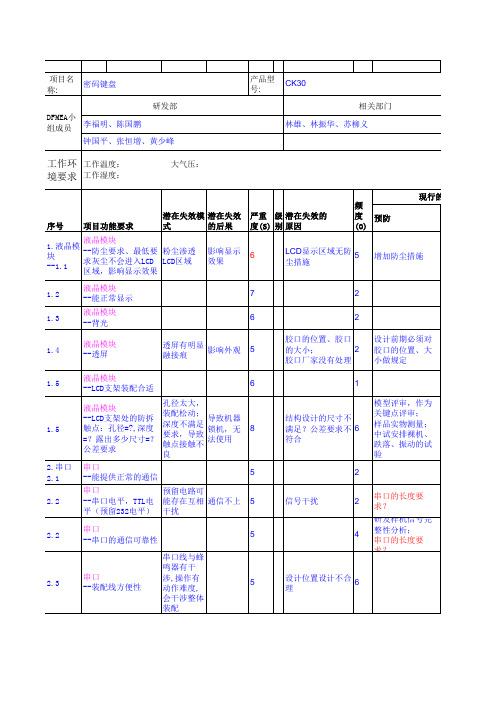

项次项目DFMEA表说明7DFMEA日期填入编制DFMEA原始稿的日期及最新修订的日期8核心小组列出执行任务的个人姓名9项目/功能被分析项目的名称和编号10潜在失效模式预估缺点项目(模式:裂纹、变形、松动、泄漏、粘结、断裂等)11潜在失效后果缺点之预估影响(后果:噪声、工作不正常、不良外观、不稳定、运行中断、粗糙、不起作用、异味、工作减弱等)12严重度(S)严重度(S)分为1~10级,见本程序4.813分级(重要度)产品特性分为(A、B、C、……)标明字母或符号14潜在失效起因潜在不良原因,将一切可能之原因尽量列出起因:屈服、疲劳、材料不稳定性、蠕动、磨损和腐蚀等)15频度(O)发生不良之机率,分为1~10级见本程序4.816现行控制办法(现行设计控制)*列出预防措施,设计确认、设计验证和其它活动。

*现行控制方法指的是那些已经用于或正在用于相同或相似设计中的那些方法(如道路试验、设计审评、台架/试验室试验、可行性评审、样件试验和使用试验)。

*三种设计控制方法:(1)防止起因或失效模式出现,或减少出现率;(2)查明起因并找到纠正措施;(3)查明失效模式;优先运用(1),次(2),后(3)。

17不易探测度(D)*指零部件、子系统或系统投产前,能否探测出其已发生之缺点,分为1~10级本程序4.8 18风险顺序数(RPN)RPN=S风险度=严重度、中频度、探测度19建议措施*当RPN≥100或S≥8要采取纠正措施;*无建议措施需填写“无”;设计验证/验证工作只影响不易探测度,只有修改设计严重度减少*可考虑但不局限于下列措施:(1)试验设计(特别在多因素或相互作用时);(改变O、D值)(2)修改试验计划(改变D值);(3)修改设计(改变S、O值);(4)修改性能要求值(改变S、O值)。

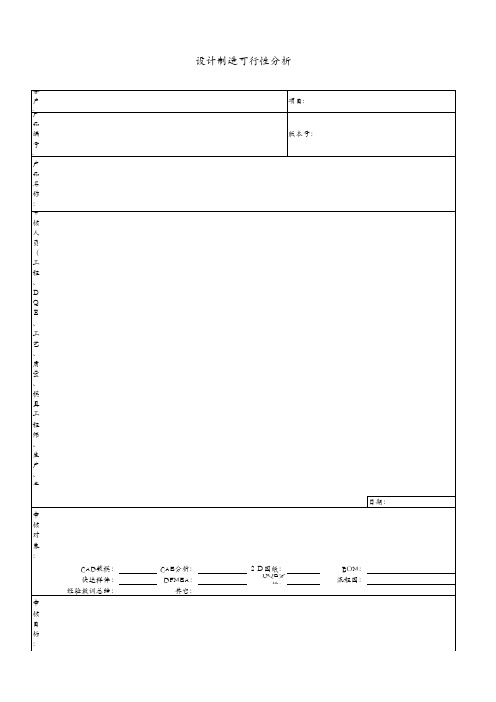

DFMEAPFMEA表单说明1. DFMEA/ PFMEA表單說明(表單編號:FD3N0011001A/ FD3N0011002A)1.1. Model/ Process name:填寫該產品/ 製程的編號、名稱。

1.2. FMEA Date(Orig):初始FMEA制訂日期。

1.3. FMEA Date(Rev.):FMEA最近修訂日期。

1.4. FMEA Team:該產品設計/ 製程的品質規劃小組成員在本欄簽名1.5. FMEA No.:填寫本FMEA編號- DFMEA編號原則為:FMEA-DSSSSSS- PFMEA編號原則為:FMEA-PSSSSSS-SSSSSS為流水號。

1.6. Rev.:版本(用A、B、C、D…表示)。

1.7. Prepare By:填寫該FMEA負責人1.8. - Item/ Function (DFMEA):填入被分析項目的名稱和編號- Process function/ Requirement(PFMEA):填入述被分析的過程或製程。

1.9. Potential Failure Mode:- DFMEA:指系統、子系統或零件部分有可能未達到設計意圖的形式。

對一個特定項目或其功能,列出每一潛在失效模式。

- PFMEA:將製程中可能發生之錯誤或可能出現不合乎設計意圖之情況記入。

1.10. Potential Effect(S) of Failure:失效模式對系統功能的影響,要清楚地說明該功能是否會影響到安全性或不符合法規1.11. Sev(S):- DFMEA:嚴重性是潛在失效模式發生時對零件、子系統、系統或顧客影響後果的嚴重程度的評價指標(見附件一)。

- PFMEA:所謂嚴重性是指某項缺點發生後,對客戶所能產生的嚴重情況評估(見附件四)1.12. Class:要記錄特殊特性的符號標誌,在客戶無特別指定的前提下用C表示功能性,用S表示安全性1.13. Potential Cause(s)/ Mechanism(s) of Failure:- DFMEA:潛在失效起因是指一個設計薄弱部分,其作用結果就是失效模式。

公司项目FMEA ID 生产场所车型年/项目

保密等级客户FMEA 启动日期设计责任FMEA 修订日期

多功能小组

系统(项目)系统要素(项目/接口)零部件要素(项目/接口)系统的功能/要求及预期输出

系统要素的功能/要求

及预期输出

零部件的功能/要求预期输出及特性

失效影响失效模式失效原因严重度现行预防控制频度现行探测控制探测度AP

行动优先

级

筛选符号预防措施探测措施责任人计划完成时间状态:

开放状态

完成状态

取消状态

改进措施描述

实际完成时

间

严重度

频度

探测度

AP

行动优先

级

系统/子系统/部件/零件

备注

改进措施-Step6产品、元素或过程的系统结构

产品或过程的功能概述建立失效链(针对每一个产品或过程功能,分析潜在失效后果,失效模式,失效原因)

识别针对失效原因和失效模式的控制方法

确认减少风险的必要措施结构分析-Step2功能分析-Step3失效分析-Step4

风险评估-Step5。