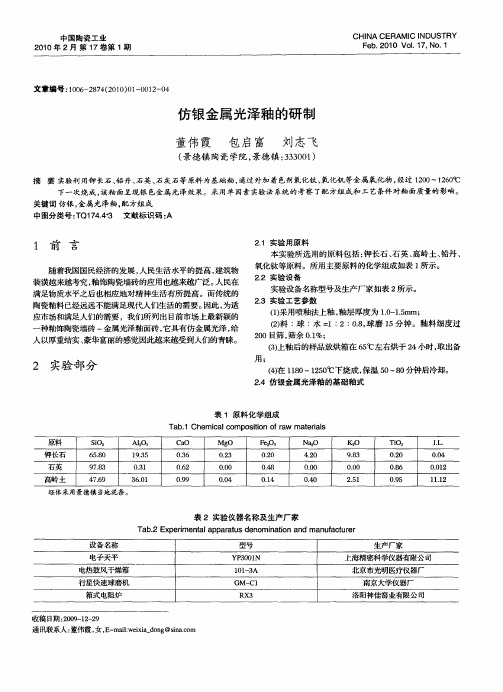

仿黄金光泽釉的研究

- 格式:pdf

- 大小:315.44 KB

- 文档页数:4

1前言金属光泽釉作为一种特殊的结晶釉,由于其耐气候性和耐腐蚀都很好,而且还可以形成十分逼真的金属质感光泽效果,具有很高的使用和欣赏价值,因此被广泛地应用于建筑陶瓷行业。

金属光泽釉在应用上有三个特点:(一)由于其金属质感使得瓷砖特别是仿古砖的表现力更强。

金属光泽釉同时突破了釉面与坯体结合的仿古效果,可以达到以假乱真的境界。

(二)生产的灵活性很大,尤其是瓷砖生产。

瓷砖生产厂可以在原有的生产线上实现生产金属光泽釉的釉面砖,而且客户可以特别定制不同色调的金属光泽。

(三)金属光泽釉产品光泽的持久性很好,给人以古朴的金属质感。

同时又具有良好的热稳定性,耐酸耐碱,而且还可以长时间保持表面的洁净。

在家庭装修过程中如果搭配其它淡色调的产品,可以完美的达到明暗相间、色泽古朴柔和完美协调的艺术效果。

但是到目前为止,大部分的金属光泽釉都是以铅硼作为基础。

这样的优点是可以提高釉的高温流动性,增加釉面的光泽度,所呈现出来的色泽都很好。

但是在生产过程中易造成环境污染,易使操作工人受到重金属铅的危害,这种危害可以说是永久性的,很难从我们身体里排出董伟霞,包启富,周健儿,万飞(景德镇陶瓷大学材料科学与工程学院,景德镇333001)豪华、金碧辉煌的特殊效果的同时,还具有价格低廉、不氧化、耐腐蚀的性能及特点,在建筑装饰材料中占有一席之地,近年来越来越受到人们的重视。

采用钾长石、高岭土、氧化锌、叶腊石、硅灰石和玻璃粉等普通陶瓷原料及氧化铜、二氧化锰、NiO 、TiO 2等化工原料制备无铅金属光泽釉。

并通过单因素实验调整配方组成如MnO 2、CuO 、NiO 、TiO 2等含量以及烧成制度和施釉厚度等影响因素来获得效果较佳的金属光泽釉釉面效果。

实验结果表明:当CuO 2.5%,MnO 212%,NiO 1~1.5%、TiO 21.5~2%、V 2O 50.6%时,制备了呈现金属光泽的釉面。

无铅;MnO 2;CuO博士,副教授,主要从事陶瓷色釉料,建筑陶瓷,节能材料等研究。

金属光泽釉的研究吉艳光【摘要】在陶瓷釉料中加入金属氧化物,如二氧化锰、氧化钛、氧化铜、氧化镍等,生成具有金属光泽的陶瓷釉面.【期刊名称】《陶瓷》【年(卷),期】2010(000)009【总页数】3页(P29-31)【关键词】金属氧化物;陶瓷;釉面【作者】吉艳光【作者单位】唐山惠达陶瓷(集团)股份有限公司,河北,唐山,063307【正文语种】中文【中图分类】TQ174.4近年来,随着国内陶瓷行业迅速发展,人们的消费观念在不断更新,对产品的要求也在不断提高。

在陶瓷釉料中加入金属氧化物,生成具有金属光泽的釉面,是陶瓷工业者普遍追求的目标。

化工原料:碳酸钡、氧化锌、铅丹、二氧化锰、氧化铜、氧化镍、碱面、CMC。

矿物原料:钾长石、石英、方解石、滑石、苏州土。

熔块:钾长石、石英、碳酸钡、氧化锌,铅丹。

坯料:选用实验室生产的圆形坯体(直径为53?)和方形砖坯(100?×100?)作为试验釉载体。

电子天平、高铝坩埚(250 ml)、箱式电炉、石棉手套、快速研磨机、树脂摇铃罐、350目万孔筛、40目筛、量筒(100 ml)、秒表、激光粒度仪。

1)熔块制备工艺流程:按熔块组成计算配方→配料→球磨→出磨→烘箱内烘干→过40目筛→箱式电阻炉(1 150℃)中彻底熔融→水淬→碾细→过40目筛→备用。

2)金属光泽釉制备工艺流程:按各种原料组成计算配方→配料→球磨→检验→物性检测→施釉→入窑烧成→测烧后性能。

3)工艺参数。

配制熔块和釉料的矿物原料均为粉料:熔块熔制温度为1 100~1 150℃。

实验室球磨时:料∶球∶水=1.0∶2.0∶0.7;半工业实验时:料:球:水=1.0∶2.0∶0.5;釉浆细度:350目万孔筛筛余量为0.2%~0.4%;釉浆体积密度:1.70~1.74 g/φ;釉浆粘度:15~16 s/100 ml。

2.3.1 配方设计原则:只有合理的配方才能制出好的釉浆,只有好的釉浆才能保证生产的正常运行,取得良好的经济效益。

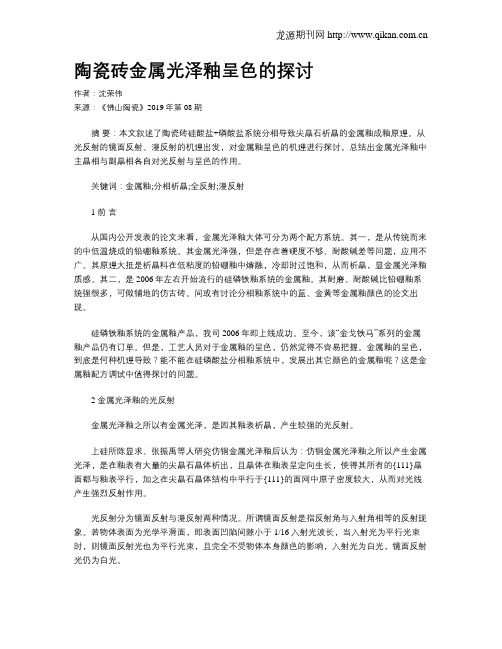

陶瓷砖金属光泽釉呈色的探讨作者:沈荣伟来源:《佛山陶瓷》2019年第08期摘要:本文叙述了陶瓷砖硅酸盐+磷酸盐系统分相导致尖晶石析晶的金属釉成釉原理。

从光反射的镜面反射、漫反射的机理出发,对金属釉呈色的机理进行探讨,总结出金属光泽釉中主晶相与副晶相各自对光反射与呈色的作用。

关键词:金属釉;分相析晶;全反射;漫反射1 前言从国内公开发表的论文来看,金属光泽釉大体可分为两个配方系统。

其一,是从传统而来的中低温烧成的铅硼釉系统。

其金属光泽强,但是存在着硬度不够、耐酸碱差等问题,应用不广。

其原理大抵是析晶料在低粘度的铅硼釉中熔融,冷却时过饱和,从而析晶,显金属光泽釉质感。

其二,是2006年左右开始流行的硅磷铁釉系统的金属釉。

其耐磨、耐酸碱比铅硼釉系统强很多,可做铺地的仿古砖。

间或有讨论分相釉系统中的蓝、金黄等金属釉颜色的论文出现。

硅磷铁釉系统的金属釉产品,我司2006年即上线成功。

至今,该“金戈铁马”系列的金属釉产品仍有订单。

但是,工艺人员对于金属釉的呈色,仍然觉得不容易把握。

金属釉的呈色,到底是何种机理导致?能不能在硅磷酸盐分相釉系统中,发展出其它颜色的金属釉呢?这是金属釉配方调试中值得探讨的问题。

2 金属光泽釉的光反射金属光泽釉之所以有金属光泽,是因其釉表析晶,产生较强的光反射。

上硅所陈显求、张振禹等人研究仿铜金属光泽釉后认为:仿铜金属光泽釉之所以产生金属光泽,是在釉表有大量的尖晶石晶体析出,且晶体在釉表呈定向生长,使得其所有的{111}晶面都与釉表平行,加之在尖晶石晶体结构中平行于{111}的面网中原子密度较大,从而对光线产生强烈反射作用。

光反射分为镜面反射与漫反射两种情况。

所谓镜面反射是指反射角与入射角相等的反射现象。

若物体表面为光学平滑面,即表面凹陷间隙小于1/16入射光波长,当入射光为平行光束时,则镜面反射光也为平行光束,且完全不受物体本身颜色的影响,入射光为白光,镜面反射光仍为白光。

金属釉表面,尖晶石的{111}晶面定向生长,平行于釉面,{111}晶面为局部光学平滑面,即满足这种条件,无论该尖晶石呈何种颜色,均会强烈反光,呈现出金属光泽。

收稿日期:2008-11-08发色剂用量/%釉面效果6亮铜色,晶花表面偏亮,刺绣状针脚不清晰8釉面效果好,晶花表面金黄色,刺绣状针脚均匀清晰10釉面效果好,晶花表面金黄色,刺绣状针脚均匀清晰12釉面有少许釉斑,晶花表面金黄色,刺绣状针脚较清晰14釉面及晶花表面粗糙有黑斑暗黄色,刺绣状针脚粗糙发黑0前言硅酸锌结晶釉具有结晶性能良好、晶型美观、易制作的特点,被称为“入门结晶釉”,在硅酸锌结晶釉基础上通过引入不同着色剂,调制出一种绣花状金属光泽结晶釉,赋予了硅酸锌结晶釉新的艺术魅力。

本文主要讨论了釉料化学组成和工艺因素对绣花状黄金光泽结晶釉的影响,分析了不同色剂用量对晶花光泽效果的影响,并对晶花边缘出现绣花状针脚这一艺术效果的成因作了初步探讨。

1实验过程1.1釉用原料及配方组成釉用原料分别有:石英、苏州土、玻璃粉、铅硼熔块、氧化锌、氧化铜、氧化锰、氧化镍、氧化钛和五氧化二钒。

1.2主要工艺参数(1)球磨参数:料∶球∶水=1∶2∶0.75,加0.5%三聚磷酸钠,过250目筛,筛余0.1%。

(2)施釉:淋釉或浸釉。

(3)发色剂引入量:6%、8%、10%、12%、14%。

其发色剂的配方组成如表1。

(4)烧成温度:1245~1280℃。

(5)析晶保温温度:1100~1140℃。

2结果分析与讨论2.1发色剂用量对绣花状黄金光泽结晶釉的影响由表2可知,当发色剂含量在6%时,釉面呈现亮铜色,晶花表面偏亮,刺绣状针脚不清晰,原因是发色剂量少,釉面晶体析出较少,金属薄层未形成;当色剂含量为12%时,釉中开始出现釉斑,釉面晶体析出不均,当色剂含量大于14%时,晶花呈现暗黄色,釉面粗糙有黑斑,刺绣状针脚粗糙发黑。

从实验结果可知,随着发色剂含量的增加,釉面晶花凸起明显,其边缘针脚均匀清晰。

原因可能是:加发色剂后,硅酸锌晶体长大后呈朵状并于两晶花交界处或大晶花边缘形成均匀皱痕,貌似绣花针脚,釉面宛如刺绣,而随着发色剂含量增加,晶体颜色由亮至暗,转变的主要原因是硅酸锌晶体本身为乳白色,与发色剂复合后使晶体颜色粗糙变暗。

仿黄金光泽釉的研究作者:董伟霞包启富陆健来源:《佛山陶瓷》2008年第06期摘要本实验采用熔块釉制备了仿黄金金属光泽釉,主要采用单因素实验法考察了发色剂和工艺条件对金属光泽釉的影响,最终制备出在1190~1250℃下快速烧成的适用于建筑陶瓷用的仿黄金金属光泽釉。

关键词黄色,金属光泽釉,工艺条件1引言金属光泽釉是一种新型陶瓷艺术釉,它不仅具有金属般高雅、华丽的外观效果,而且具有陶瓷釉本身造价低、耐腐蚀等许多优良性能,因此越来越受到陶瓷行业的重视。

本实验用熔块釉制备了仿黄金金属光泽釉,主要采用单因素实验法考察了发色剂、烧成制度、釉层厚度对仿黄金光泽釉的影响。

2实验过程2.1 坯样准备对坯料并没有特殊的要求,本实验选用景德镇原料总厂生产的普通泥料,用Φ30×H0.5模具,采用可塑成形的方法制成坯体试片,在恒温干燥箱中干燥后,经过修补、打磨,在950℃温度下素烧后备用。

2.2 实验原料和仪器实验所需原料及其化学组成列于表1。

2.3 熔块的配制熔块的组成(wt%):石英 32~40%、高岭土6~12%、碳酸钙10~14%、碳酸钠0~6%、铅丹25~30%。

按组成称量各种原料,混合均匀后装入坩埚中,在硅碳棒电炉中熔融2h,然后倒入冷水中淬冷成细小颗粒,经烘干破碎,球磨过325目筛,备用。

2.4 基础釉的实验式经过多次试验,最终确定出最佳的基础釉式为:2.5 实验工艺流程及主要工艺参数工艺流程:烘料→按配方配料→球磨→过筛→施釉→干燥→烧成主要工艺参数:料∶球∶水(wt%)=1∶2∶0.65;釉料细度:过250目筛;球磨时间:12min;筛余:0.1% ;釉层厚度:0.3~0.5mm;施釉方式:淋釉或浸釉3结果分析与讨论3.1发色剂成分对仿黄金光泽的影响3.1.1 MnO2和CuO用量及比例对金属光泽的影响当单独添加发色剂MnO2/CuO质量比为3、4、5、6时,釉面均呈黑色金属光泽,但MnO2/CuO质量比为5时效果最好。

仿金釉的制作

仿金釉的制作

仿金釉用途较广,装饰的面砖、墙砖及硫璃瓦等色泽金黄,光亮如镜,耐磨、防腐蚀、具有永不退色特性。

其制釉工艺如下:

色剂的组成和制备: 色剂的化学组成范围为:二氧化锰50—70%WT(下同);二氧化钛16—40%;氧化铜2—10%;氧化镍:0:1%—10%,以及含有少量的三氧化二铁、三氧化二铋、氧化钴、五氧化二钒、二氧化锆、三氧化二络等氧化物,按配方称取各氧化物,用湿球磨(干磨)机粉碎。

料:水:球=1:0:8:1:3,球磨48小时后,过200目筛,烘干后装入耐火容器中,敲压结实,在氧化气氛下煅烧至1000度,保温半小时后自然冷却至室温,并粉碎过800目筛备用。

色釉的制备: 色釉组成为基础釉的80—90%,色剂10—20%,基础釉由铅溶块和少量苏州土等组成。

其化学组成范围为氧化铅15—30%、(氧化二钾+氧化二钠)1 —5%、(氧化锰+氧化钙)3—10%、三氧化二铅4—17%和二氧化硅30—70%。

按配方准确称取各种原料,采用湿法球磨粉碎,料:水:球=1:1: 8:1:3,磨碎时间为48小时,细度为通过200目筛。

施釉:将制好的釉浆喷到素烧面砖、墙砖或硫璃瓦等半成品上,喷釉厚度0:4—0:6毫米,或用其它施釉工艺,如浸釉、烧釉。

烧成:将施好釉的半成品送入窑内烧成(即釉直接施在生坯上进窑烧成),根据基础釉组成的不同,烧成温度在1000—1250℃范围内,烧成时间2—10小时。