湿法亚铁生产工艺样本

- 格式:doc

- 大小:178.00 KB

- 文档页数:17

实验一贫血药硫酸亚铁的制备与测定一、实验目的1.了解无机药物的一般制备方法;2.了解无机药物的常用检测方法和检测指标。

二、实验原理本品是治疗缺铁性贫血的特效药。

临床上主要用于慢性失血(月经过多、痔疮出血、子宫肌瘤出血、勾虫病失血等)、营养不良、妊娠、儿童发育期等引起的缺铁性贫血。

用铁屑与稀硫酸反应可以制备硫酸亚铁,反应方程式如下:Fe + H2SO4 FeSO+ H24从水溶液中结晶出来一般为FeSO4•7H2O,由于硫酸亚铁中的Fe2+具有还原性,在酸性条件下,可与高锰酸钾发生如下反应:10FeSO4 + 2KMnO4 + 8H2SO45Fe2(SO)4 +K2SO4 + 2MnSO4 +8H2O 故利用已知准确浓度的KMnO4溶液测定产品中的FeSO4的含量,微过量的MnO4-呈现粉红色,指示终点。

三、实验材料、试剂与仪器1.材料pH试纸,滤纸。

2.主要试剂高锰酸钾标准溶液(0.02mo1/L),硫酸,硝酸铅,硝酸,硫代乙酰胺,醋酸-醋酸钠缓冲溶液(pH=3.5),抗坏血酸,三氧化二砷,铁屑,氢氧化钠,碘化钾,锌,氯化亚锡等。

3.仪器分析天平,布氏漏斗,量筒,吸滤瓶,抽气管(或真空泵),蒸发皿,表面皿,比色管,比色管架,水浴锅,烧杯,碘量瓶等。

四、实验步骤1.铁屑油污的除去称取5g铁屑,放入烧杯(100mL)中,加入20mL 10%的Na2CO3溶液,小心加热约10min,以除去铁屑表面的油污。

倾析除去碱液,并用水将铁屑洗净。

2.硫酸亚铁的制备在盛有洗净铁屑的烧杯中,加入38mLH2SO4溶液(3.0mol/L),放在石棉网上加小火热,使铁屑与稀硫酸发生反应(在通风橱中进行)。

在反应过程中要适当添加去离子水,以补充蒸发掉的水分。

当反应进行到不再产生气泡时,表示反应基本完成。

用普通漏斗趁热过滤,滤液盛于蒸发皿中。

此时溶液的pH值约为1左右。

小火加热蒸发至10ml 左右,冷却至大量晶体析出,进行减压过滤,并用少量乙醇淋洗晶体,尽量抽干后,再用滤纸吸干水分,称重计算产率。

湿法炼锌提高银,铜等有价金属的生产实践发布时间:2023-06-15T06:55:29.063Z 来源:《新型城镇化》2023年11期作者:妥正东[导读] 常规浸出工艺,锌精矿经沸腾炉焙烧后得到锌焙砂,锌焙砂经中性、酸性两段浸出,常规浸出工艺得到的锌浸出渣含锌在20%左右,以及银、铅、铜、铁等其他有价金属;新疆紫金有色金属有限公司新疆克州 845350摘要:湿法炼锌常规浸出工艺被广为采用。

某锌冶炼厂产锌10万t/年,采用一套10万t/年的常规两段浸出工艺和一套10万t/年的“常规浸出-浮选回收银-浸出渣回转窑处理”工艺。

其中在常规浸出工艺条件下,锌精矿中的银主要以硫化物形态富集于焙砂酸浸出渣中,经浮选得到银精矿,浮选尾矿进入回转窑处理得到氧化锌,再经低浸、高浸两段浸出、浓密、过滤,回收锌、铜,铅、银等浸出富集于氧化锌酸浸渣中。

本文通过实验论证使浮选后的银精矿在高温、高酸及添加氧化剂的浸出工艺,达到了锌、铜等有价金属的进一步回收,以及银精矿中银、铅品位进一步富集的双重目的,使资源达到了综合利用的目的;并在工况化生产改造过程中,充分利用原有闲置的槽罐、管道、压滤机等设备,减少了改造投资,并在工况化生产中起到了良好效果。

关键词:银精矿;综合利用;高温高酸;工况化生产、经济效益;常规浸出工艺,锌精矿经沸腾炉焙烧后得到锌焙砂,锌焙砂经中性、酸性两段浸出,常规浸出工艺得到的锌浸出渣含锌在20%左右,以及银、铅、铜、铁等其他有价金属;在锌浸出过程中,其他杂质金属也会不同程度溶解于水溶液中,影响锌电积过程,进而降低锌产品纯度,因此需对浸出液进行净化处理。

其中主要杂质分为三类:第一类是影响产品质量的杂质如Cd、Cu和Fe;第二类杂质为Mg、Ca,会结晶阻塞管道,影响生产稳定运行;第三类是影响锌电积过程的Ni、Co、Ge、Sb、As、Cl及F等杂质。

湿法炼锌工艺产生的含锌浸出渣,一般采用回转窑还原挥发技术处理,回收其中的锌。

国内外铜湿法冶金技术现状及应用发布时间:2022-01-20T04:43:43.604Z 来源:《新型城镇化》2021年24期作者:高铁飞[导读] 当前我国的铜湿法冶金技术水平不断提升,和国际铜湿法冶金工艺的差距逐渐缩短。

中国黄金刚果(布)黑角索瑞米股份有限公司河南灵宝 472500摘要:当前我国的铜湿法冶金技术水平不断提升,和国际铜湿法冶金工艺的差距逐渐缩短。

随着铜生产的环保要求和节能减耗要求的提升,带动着铜湿法冶金技术的发展。

未来,浸出工艺和电积工艺水平将会不断提升,为技术的应用提供保障。

关键词:国内外、铜湿法、冶金技术、现状、应用1铜湿法冶金的原理铜的湿法冶金工艺的低投资费和低生产成本及相对简单的操作,而且可以在矿山附近直接生产阴极铜,使得该工艺有较大的经济吸引力。

这促使其以取代传统的浮选后熔炼和电解精练的工艺。

其一,氧化铜的矿石浸出原理。

公共氧化铜矿物主要孔雀石、硅孔雀石、赤铜矿、天然铜和浸出剂。

在浸出过程中,发生的化学反应是:赤铜矿Cu2O+2H+=Cu2++Cu+H2O;蓝铜矿Cu(OH)2CuCO3+2H2SO4= 2CuSO4+CO2+3H2O。

其二,硫化铜矿石的浸出原理。

生物氧化浸铜对于硫化铜矿石来说是最受欢迎的技术中的一个,它的发展迅速,发展态势较好。

目前,用于生物浸出的微生物主要是氧化亚铁硫杆菌和氧化硫硫杆菌。

它们可与35度以下的高酸水平和高浓度的重金属环境生存。

有细菌浸出和浸出的两个主要机制:细菌吸附到矿物质以溶解矿物,从而在直接交互的表面形成直接作用的机制;Fe2+由矿物溶解释放,并由细菌氧化成Fe3+的溶液中,Fe3+被用作氧化剂,进而形成氧化硫化物矿石,使之发生间接作用或作用机理。

其三,细菌浸出的铜矿。

黄铜矿可以被氧化成硫酸亚铁和Cu2S+2Fe2SO34=2CuSO44+的FeSO4+S在酸和Fe的存在+所生成的FeSO4和S 再由细菌氧化成Fe2(SO)4和H2SO4按照这个反应循环展开。

我国氧化铁红生产工艺简介氧化铁颜料是一种非常重要的无机彩色颜料,具有良好的颜料品质,应用领域十分广阔。

生产氧化铁红的方法分为干法和湿法两种,其中干法主要包括绿矾(即七水硫酸亚铁)煅烧法、铁黄煅烧法、铁黑煅烧法,此外还有以赤铁矿为原料的天然氧化铁矿物超细粉碎法等。

湿法工艺主要包括硫酸盐(即硫酸亚铁或含有硫酸亚铁的溶液)法、硝酸盐(即硝酸铁、硝酸亚铁或含有硝酸铁盐的溶液)法、混酸法;湿法工艺按照二步氧化过程所使用的中和剂不同,又可分为铁皮法和氨法。

1、关于干法工艺:干法工艺是我国传统、原始的氧化铁红生产工艺,其优点是生产工艺简单、流程短,设备投资相对较少。

缺点是产品质量稍差,而且煅烧过程有有害气体产生,对环境有明显影响。

如铁矾煅烧法,煅烧过程有大量的含硫气体产生。

近年来,基于对含铁废弃物的综合利用,我国又出现了硫酸烧渣法、铁矿粉酸化焙烧法等干法工艺,其优点是工艺简单、投资少,缺点是所产产品质量层次较低,只能应用于低端领域。

2、关于湿法工艺:湿法工艺是以硫酸亚铁或硝酸亚铁、硫酸铁、硝酸铁为原料,采用先制备晶种,后氧化制备铁红的氧化铁红生产方法。

所用原料既可以是硫酸亚铁、硝酸亚铁固体原料,也可以是含有硫酸亚铁、硝酸亚铁、硫酸铁、硝酸铁的水溶液。

所使用的中和剂既可以是铁皮、铁屑,也可以是碱或氨。

近几年来,基于对工业废弃物的综合利用,又产生了以钛白副产硫酸亚铁或硫酸铁溶液、以钢厂酸洗废酸或废水为原料制备氧化铁红工业颜料的方法,但都归属于湿法工艺范畴。

所使用的中和剂仍然为铁皮、铁屑、碱或氨。

湿法工艺的优点在于所得产品质量性能优异,可以制备出不同型号的系列化氧化铁红产品。

缺点在于工艺流程较长,生产过程能耗高,有大量的酸性废水产生,目前缺少有效地酸性废水综合利用途径等。

(1)硫酸法工艺:以七水硫酸亚铁或硫酸铁,或含有水硫酸亚铁、硫酸铁的废酸、水溶液为原料,首先对铁盐或铁盐溶液进行净化处理以去除其中的杂质,然后严格控制工艺条件以氢氧化钠或氨为中和剂制备晶种。

湿法冶金浸出技术湿法冶金浸出技术是指利用液体介质将金、银、铜、铝等金属元素从矿石或其他固态材料中溶解出来的技术。

这种技术被广泛应用于非铁金属冶炼、稀有金属冶炼、废弃物处理等领域。

湿法冶金浸出技术的基本原理是,在液体介质中,矿石或其他固态材料中的金属元素被化学反应或化学吸附溶解出来。

溶解后的金属离子可通过电解、沉淀、络合、溶解度等方式进一步得到纯金属。

在湿法冶金浸出技术中,液体介质是非常重要的。

常见的液体介质有稀酸、酸、碱等。

这些液体介质中的化学成分与矿物中的金属元素发生反应,从而使金属元素溶解在介质中。

金矿石的化学成分主要是金和硫化铁。

在使用氰化物溶解金矿石时,氰化物在水中形成离子,和金化学反应,生成氰化金离子,溶解在水中。

硫化铁和氰化物反应,生成一氰化化铁离子,通过氧化、水解等方式进行还原。

湿法冶金浸出技术在工业生产中有广泛应用。

在铜冶炼中,氧化和硫化铜矿是主要的原料,其使用浸出法进行处理。

在硫酸亚铁盐中浸出铜矿,则使用的是酸性液体介质。

在稀有金属冶炼中,常使用浸出法处理稀土矿。

湿法冶金浸出技术也被广泛应用于废弃物处理领域。

在锌处理厂,通过浸出法处理废旧电池中的锌,将锌溶解出来。

在废弃电子产品中,含有如金、银、铜等贵金属,通过浸出法可将其溶解并回收。

湿法冶金浸出技术在不同领域具有不同的应用特点和优势。

在非铁金属冶炼领域,该技术可以处理各种类型的非铁矿,如铝土矿、磷灰石、锰矿和钾矿等。

通过浸出法处理非铁矿可以提高矿石回收率,降低运输成本,并减少对自然资源的消耗。

湿法冶金浸出技术的化学反应速度较快,操作过程相对简单,而且可以通过控制液体介质的化学成分,实现精准的物质分离。

在稀有金属冶炼领域,湿法冶金浸出技术已被广泛应用于稀土元素的分离和提纯。

稀土元素由于矿石中的含量极低,因此其提取成本较高。

但通过采用湿法浸出技术,将矿石浸出后,可以将稀土元素与其他金属分离开来,提高浸出效率和提纯效率,从而降低稀土元素的生产成本。

生产方法制备方法有湿法和干法。

湿法制品结晶细小、颗粒柔软、较易研磨,易于作颜料。

干法制品结晶大、颗粒坚硬,适宜作磁性材料、抛光研磨材料。

湿法。

FeSO4+2NaOH→Fe(OH)2+Na2SO44Fe(OH)2+O2+2H2O→4Fe(OH)2↓4FeSO4+4H2O+O2→2Fe2O3↓+4H2SO4Fe+H2SO4→FeSO4+H2↑将一定量的5%硫酸亚铁溶液迅速与过量氢氧化钠溶液反应(要求碱过量0.04~0.08g/ml),在常温下通入空气,使之全部变为红棕色的氢氧化铁胶体溶液,作为沉积氧化铁的晶核。

以上述晶核为载体,以硫酸亚铁为介质,通入空气,在75~85℃,在金属铁存以下,硫酸亚铁与空气中氧气作用生成三氧化二铁(即铁红)沉积在晶核上,溶液中的硫酸根又与金属铁作用重新生成硫酸亚铁,硫酸亚铁再被空气氧化成铁红继续沉积,这样循环至整个过程结束,生成氧化铁红。

干法。

硝酸与铁屑反应生成硝酸亚铁,经冷却结晶、脱水干燥,经研磨后在600~700℃煅烧8~10h,在经水洗、干燥、粉碎制得氧化铁红产品。

也可以氧化铁黄为原料,经600~700℃煅烧制得氧化铁红。

4Fe(NO3)→2Fe2O3+12NO2↑+3O2↑Fe2O3·nH2O→Fe2O3+nH2O生产方法先制得透明氧化铁黄(制法参见透明氧化铁黄),经煅烧脱水,制得透明氧化铁红。

其2α-FeOOH[△]→2α-FeSO3+H2O生产方法采用中和沉淀法。

先制得氧化铁黑,再高温灼烧制得透明氧化铁线。

将0.5mol/L浓度的Fe Cl3·6H2O溶液加热沸腾水解至红棕色胶粒出现为止(溶液1)。

取与溶液1等体积的0.25mol/L的FeCl2溶液(由金属铁与盐酸作用制得),用稀氨水调至白色沉淀不再消失为止(溶液2)。

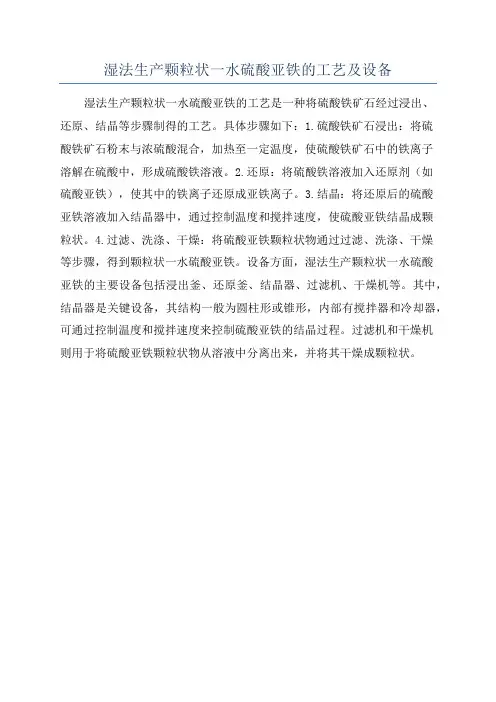

湿法生产颗粒状一水硫酸亚铁的工艺及设备湿法生产颗粒状一水硫酸亚铁的工艺是一种将硫酸铁矿石经过浸出、

还原、结晶等步骤制得的工艺。

具体步骤如下:1.硫酸铁矿石浸出:将硫

酸铁矿石粉末与浓硫酸混合,加热至一定温度,使硫酸铁矿石中的铁离子

溶解在硫酸中,形成硫酸铁溶液。

2.还原:将硫酸铁溶液加入还原剂(如

硫酸亚铁),使其中的铁离子还原成亚铁离子。

3.结晶:将还原后的硫酸

亚铁溶液加入结晶器中,通过控制温度和搅拌速度,使硫酸亚铁结晶成颗

粒状。

4.过滤、洗涤、干燥:将硫酸亚铁颗粒状物通过过滤、洗涤、干燥

等步骤,得到颗粒状一水硫酸亚铁。

设备方面,湿法生产颗粒状一水硫酸

亚铁的主要设备包括浸出釜、还原釜、结晶器、过滤机、干燥机等。

其中,结晶器是关键设备,其结构一般为圆柱形或锥形,内部有搅拌器和冷却器,可通过控制温度和搅拌速度来控制硫酸亚铁的结晶过程。

过滤机和干燥机

则用于将硫酸亚铁颗粒状物从溶液中分离出来,并将其干燥成颗粒状。

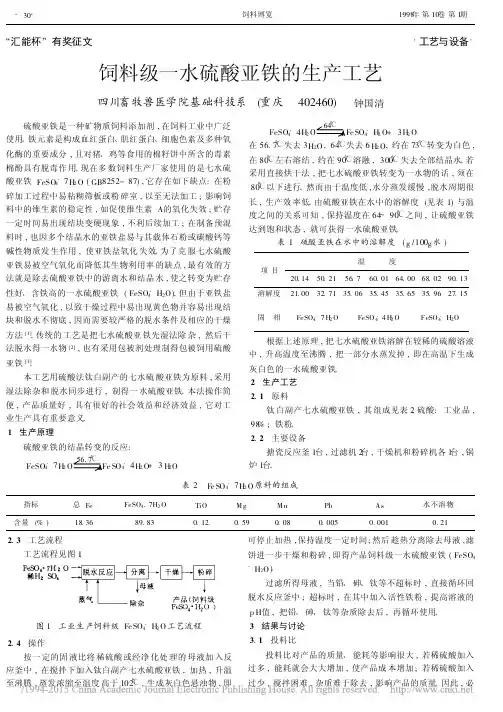

硫酸亚铁生产工艺

硫酸亚铁,化学式为FeSO4,是一种重要的化学原料和化学

试剂。

它广泛用于农业、工业和医药等领域。

下面将介绍硫酸亚铁的生产工艺。

硫酸亚铁的主要原料是铁矿石和硫酸。

生产工艺主要分为湿法和干法两种。

湿法生产工艺:

1. 浸出:将铁矿石碾磨成较细的颗粒,然后与稀硫酸反应,生成一定浓度的硫酸亚铁溶液。

该反应可以在室温下进行,也可以加热提高反应速率。

2. 氧化:将得到的硫酸亚铁溶液暴露在空气中氧化,使亚铁离子(Fe2+)转化为三价铁离子(Fe3+)。

这一步通常在氧化

槽中完成。

3. 结晶:将氧化后的溶液过滤去除杂质,然后通过蒸发浓缩,使溶液中的硫酸亚铁结晶,得到固体硫酸亚铁。

4. 干燥:将硫酸亚铁晶体进行烘干,去除结晶中的水分,得到最终的硫酸亚铁产品。

干法生产工艺:

1. 预处理:将铁矿石进行破碎和筛分,去除杂质和不需的成分,得到纯净的铁粉。

2. 还原:将铁粉与硫石或硫酸反应进行还原,生成硫化铁。

3. 氧化:通过加热或其他氧化剂,将硫化铁氧化为硫酸亚铁。

这一步通常在炉中进行。

4. 结晶和干燥:与湿法相同,通过浓缩和干燥,得到固体硫酸

亚铁。

需要注意的是,在硫酸亚铁的生产过程中,要合理控制反应温度、浓度和时间,以及对工艺中产生的废水和废气进行处理,以减小对环境的影响。

以上是硫酸亚铁的生产工艺的简要介绍。

通过不同的工艺,可以获得高纯度的硫酸亚铁产品,以满足不同领域的需求。

湿法工艺规程编制:张秀荣唐宏阁公司领导审核生产部门:技术部门:湿法工艺规程1.工艺概述:本产品是以一级玉米淀粉为原料采用湿法生产工艺,利用反应罐加入一定的化学药品以达到使淀粉变性的目的。

2.原料要求:3.产品配方:见工艺指令4.生产操作:4.1.反应:4.1.1.严格执行交接班制度,接班时向上班了解生产品种、工艺、生产进度等,便于本班更好的工作。

4.1.2.向反应罐投料前检查各罐相应的搅拌、泵是否运转正常,反应罐是否洁净、排污阀是否处于关闭状态、各阀门是否处于关闭状态。

4.1.3.根据工艺指令向反应罐加入适量水,使淀粉乳达到一定浓度。

4.1.4.根据生产品种的不同,按照工艺操作步骤给物料加热、调整PH值,当达到工艺要求时,定时定量添加化学药品,按工艺要求定时反应,并做好反应纪录。

4.1.5.根据中控分析结果,达到工艺指标后,向反应罐内加冷却水降温(加水量根据罐内位置大小适当掌握),并中和到工艺要求。

4.1.6.在化学品添加前,检查化学品品名、型号是否符合工艺要求,稀释的化学药品使用前要检测浓度是否符合工艺要求。

4.1.7.反应工序完成后,根据工艺要求间断将物料打入洗涤前罐进行洗涤或直接进入离心前罐准备离心。

4.1.8.定时检查洗涤前罐或离心前罐料位,保持罐内不断料。

4.1.9.打完物料后的管道、贮罐要用清水洗刷。

4.2.洗涤:4.2.1.开车前,整个系统用水仔细清洗,而且必须保证所有旋流管是干净的,进料、溢流及底流开口处无堵塞,并且必须进行下述检查。

4.2.1.1.洗涤泵的密封水是否打开;4.2.1.2.回收系统是否处于接受第一级的溢流状态;4.2.1.3.此外----最后一级底流阀是否已处于微闭状态;----洗涤第一级和第二级的溢流阀是否完全打开;----洗涤的最后一级低阀(成品阀)是否处于微开状态;----回收最后一级的底流阀是否全部开启:----洗涤罐的出料阀是否开启;以上确保无误后,开车。

doi:10.3969/j.issn.1007-7545.2019.06.001湿法冶金工艺赤铁矿法除铁技术原理与应用黄孟阳邓志敢2,朱北平3,魏昶2,曾鹏&!.云南省能源研究院有限公司,昆明650599;2.昆明理工大学冶金与能源工程学院,昆明650093;3.云锡文山锌钮冶炼有限公司云南文山663701;&云南云铜锌业股份有限公司,昆明650102)摘要:湿法炼锌过程中如何实现锌与铁的有效分离是铁闪锌矿处理的关键,赤铁矿法除铁是实现锌铁清洁高效分离的有效途径。

阐述了赤铁矿沉铁过程的基本原理、核心技术、热力学优势区,硫酸亚铁结晶、溶解特性和转化规律以及氧化水解反应机理,分析了赤铁矿沉铁过程微细晶粒成核、发育、团聚和长大规律及矿相转变特征。

对赤铁矿法除铁在国内外的应用现状进行了阐述%关键词:湿法冶金;赤铁矿;锌铁分离;铁资源化利用中图分类号:TF813;TF803.21文献标志码:A文章编号:10077545(2019)06000106Theory and Application of Iron Removal with HematitePrecipitation in HydrometallurgyHUANG Meng-yang1$DENG Zhi-gan2$ZHU Bei-ping3$WEI Chang2$ZENG Peng4(1.Yunnan Energy Research InstKute Co.Ltd.,Kunming650599,China;2.Faculty of Metallurgical and Energy Engineering,Kunming UniversKy of Science and Technology,Kunming650093,China;3.Yunxi Wenshan Zinc Indium Smelting Co.Ltd.,Wenshan663701,Yunnan,China;4YunnanYuntongZincCo$Ltd$Kunming650102$China)Abstract/How to realize effective separation of zinc and iron are the key technologies of marmatite processing.Hematite precipitation process for iron removal is an effective way to realize high efficient sepaGationofzincandiGon.BasicpGincipleandkeGneltechnologyofhematitepGocessandtheGmodynamic stabilityofhematiteaGeaaGeexpounded.CGysta l izationanddissolutionfeatuGes$andtGansfoGmationGules of ferrous sulfate crystal are investigated.Oxidation&hydrolysis reaction mechanism are analyzed.Rule offinegrainintermsofitsnucleation$growth$reunionandgrow-up$andcharacteristicsoforephase transition during hematite precipitation process are summarized.Application status of hematite precipitationproceIIathomeandabroadiIexpounded.Key words:hydrometallurgy;hematite;separation of zinc and iron;resource utilization of iron在有色金属提取过程中,铁与主体金属的分离技术是现代有色冶金中的关键和核心问题,在湿法冶金工艺流程中,铁元素的分离和净化是一个不可避开的过程,尤其是在湿法炼锌过程中除铁和铁资源化利用,长期以来都是国内外科技工作者潜心钻研的问题(13)%自湿法炼锌大规模工业化应用至今,收稿日期:2019-01-04基金项目:国家重点研发计划(2018YFC1900402);国家自然科学基金资助项2(51804146,51564030,51664030)作者简介:黄孟阳(1975-),男,江西南昌人,博士,高级工程师;通信作者:邓志敢(1983-),男,河北肃宁人,博士,讲师.针对铁控制的问题,国际上不定期召开相关研讨会%在传统焙烧一浸出炼锌过程中,锌和铁因形成铁酸锌而留在中浸渣,中浸渣经火法挥发或先浮选回收银再进行挥发处理回收其中的有价金属等,产出对环境污染较小的含铜铁渣。

湿法亚铁转晶工艺1、副产七水硫酸亚铁的来源:副产硫酸亚铁来源于钛白生产的酸解工段,钛铁矿与硫酸反应时制得Ti (SO4)2和TiOSO4,同时产生FeSO4和Fe2(SO4)3。

TiO2+H2SO4 TiOSO4+H2OFeO+H2SO4 FeSO4+H2OFe2O3+3H2SO4 Fe2(SO4)3+2H2O酸解生成的TiOSO4和FeSO4等混合物,经浸取和沉降除去20%左右不溶性残渣后,在溶液中加入废铁屑进行还原处理,使溶液中的Fe3+还原成以Fe2+存在于溶液中,TiOSO4以Ti2(SO4)3存在:Fe2(SO4)3+Fe 3FeSO42TiOSO4+Fe+ 2H2SO4 Ti (SO4)3+ FeSO4+2H2O经净化还原处理的钛液,通过真空结晶器使硫酸亚铁以FeSO4·7H2O形式结晶出来,含有结晶亚铁的钛液经过转台分离后,得到硫酸亚铁晶体,因各厂家原料矿的差异,所得硫酸亚铁晶体的杂质含量亦不相同,每吨钛白粉要产生七水硫酸亚铁3.5吨。

2、副产物一水硫酸亚铁的来源:经过转台分离结晶亚铁的钛液,在通过真空浓缩、水解工序,形成偏钛酸粒子后送至水洗岗位进行液固分离,分离的酸性溶液――25%酸溶液(溶液中含有大量的已溶解的硫酸亚铁),通过空塔预浓缩器与转窑高温尾气进行热交换来提高酸浓度后送至真空浓缩器再次进行浓缩,当酸浓度达到35~55%时,溶液中已溶解的硫酸亚铁以一水亚铁的形式析出来,,再经过相式压滤机进行过滤,把一水亚铁分离出来,每吨钛白粉要产生酸性一水亚铁1吨。

3、一水硫酸亚铁可作为饲料中铁的补充剂。

铁是血红蛋白,肌红蛋白,细胞色素酶等多种氧化酶的成分,与造血机能,氧的运输以及细胞内生物氧化过程有着密切的关系。

禽类动物缺铁会造成严重贫血,显着降低血红细胞压积,羽毛的正常红色和黑色完全退色。

仔猪缺铁可导至皮肤苍白,皮毛粗糙,食欲不振,生长速度缓慢。

?1)、它的主要作用如下:A:补充畜禽对亚铁的营养需求,防治缺铁性贫血及其并发症;B:增强机体免疫机能,改善胴体品质,使皮肤红润、肉色鲜红;C:促进生长,提高饲料报酬。

湿法亚铁转晶工艺1、副产七水硫酸亚铁的来源:副产硫酸亚铁来源于钛白生产的酸解工段,钛铁矿与硫酸反应时制得Ti (SO4)2和TiOSO4,同时产生FeSO4和Fe2(SO4)3。

TiO2+H2SO4TiOSO4+H2OFeO+H2SO4FeSO4+H2OFe2O3+3H2SO4 Fe2(SO4)3+2H2O酸解生成的TiOSO4和FeSO4等混合物,经浸取和沉降除去20%左右不溶性残渣后,在溶液中加入废铁屑进行还原处理,使溶液中的Fe3+还原成以Fe2+存在于溶液中,TiOSO4以Ti2(SO4)3存在:Fe2(SO4)3+Fe 3FeSO42TiOSO4+Fe+ 2H2SO4Ti (SO4)3+ FeSO4+2H2O经净化还原处理的钛液,通过真空结晶器使硫酸亚铁以FeSO4·7H2O形式结晶出来,含有结晶亚铁的钛液经过转台分离后,得到硫酸亚铁晶体,因各厂家原料矿的差异,所得硫酸亚铁晶体的杂质含量亦不相同,每吨钛白粉要产生七水硫酸亚铁3.5吨。

2、副产物一水硫酸亚铁的来源:经过转台分离结晶亚铁的钛液,在通过真空浓缩、水解工序,形成偏钛酸粒子后送至水洗岗位进行液固分离,分离的酸性溶液――25%酸溶液(溶液中含有大量的已溶解的硫酸亚铁),通过空塔预浓缩器与转窑高温尾气进行热交换来提高酸浓度后送至真空浓缩器再次进行浓缩,当酸浓度达到35~55%时,溶液中已溶解的硫酸亚铁以一水亚铁的形式析出来,,再经过相式压滤机进行过滤,把一水亚铁分离出来,每吨钛白粉要产生酸性一水亚铁1吨。

3、一水硫酸亚铁可作为饲料中铁的补充剂。

铁是血红蛋白,肌红蛋白,细胞色素酶等多种氧化酶的成分,与造血机能,氧的运输以及细胞内生物氧化过程有着密切的关系。

禽类动物缺铁会造成严重贫血,显著降低血红细胞压积,羽毛的正常红色和黑色完全退色。

仔猪缺铁可导至皮肤苍白,皮毛粗糙,食欲不振,生长速度缓慢。

1)、它的主要作用如下:A:补充畜禽对亚铁的营养需求,防治缺铁性贫血及其并发症;B:增强机体免疫机能,改善胴体品质,使皮肤红润、肉色鲜红;C:促进生长,提高饲料报酬。

湿法亚铁转晶工艺1、副产七水硫酸亚铁来源:副产硫酸亚铁来源于钛白生产酸解工段,钛铁矿与硫酸反映时制得Ti(SO4)和TiOSO4,同步产生FeSO4和Fe2(SO4)3。

2TiO2+H2SO4TiOSO4+H2OFeO+H2SO4FeSO4+H2OFe2O3+3H2SO4 Fe2(SO4)3+2H2O酸解生成TiOSO4和FeSO4等混合物,经浸取和沉降除去20%左右不溶性残渣后,在溶液中加入废铁屑进行还原解决,使溶液中Fe3+还原成以Fe2+存在于溶液中,TiOSO4以Ti2(SO4)3存在:Fe2(SO4)3+Fe 3FeSO42TiOSO4+Fe+ 2H2SO4Ti (SO4)3+ FeSO4+2H2O经净化还原解决钛液,通过真空结晶器使硫酸亚铁以FeSO4·7H2O形式结晶出来,具有结晶亚铁钛液通过转台分离后,得到硫酸亚铁晶体,因各厂家原料矿差别,所得硫酸亚铁晶体杂质含量亦不相似,每吨钛白粉要产生七水硫酸亚铁3.5吨。

2、副产物一水硫酸亚铁来源:通过转台分离结晶亚铁钛液,在通过真空浓缩、水解工序,形成偏钛酸粒子后送至水洗岗位进行液固分离,分离酸性溶液――25%酸溶液(溶液中具有大量已溶解硫酸亚铁),通过空塔预浓缩器与转窑高温尾气进行热互换来提高酸浓度后送至真空浓缩器再次进行浓缩,当酸浓度达到35~55%时,溶液中已溶解硫酸亚铁以一水亚铁形式析出来,,再通过相式压滤机进行过滤,把一水亚铁分离出来,每吨钛白粉要产生酸性一水亚铁1吨。

3、一水硫酸亚铁可作为饲料中铁补充剂。

铁是血红蛋白,肌红蛋白,细胞色素酶等各种氧化酶成分,与造血机能,氧运送以及细胞内生物氧化过程有着密切关系。

禽类动物缺铁会导致严重贫血,明显减少血红细胞压积,羽毛正常红色和黑色完全退色。

仔猪缺铁可导至皮肤苍白,皮毛粗糙,食欲不振,生长速度缓慢。

1)、它重要作用如下:A:补充畜禽对亚铁营养需求,防治缺铁性贫血及其并发症;B:增强机体免疫机能,改进胴体品质,使皮肤红润、肉色鲜红;C:增进生长,提高饲料报酬。

2)项目指标:A:Fe ≥30.00% ,B:粒度[过0.45mm(40目)筛下物] ≥98.0 %C:砷含量≤5mg/kg,D:铅含量≤10mg/kg二、用七水硫酸亚铁生产饲料级一水硫酸亚铁工艺:(一)工艺流程简述:由一车间转台分离七水亚铁(含游离水)通过皮运机(V7002)输送到亚铁贮料仓(L7004),再经溜槽进入打浆槽(F7101),七水亚铁(含游离水)在打浆槽用蒸汽进行加热打浆溶解,在溶解过程中加入少量25%稀硫酸调节打浆料酸度,然后加入少量铁粉。

用液下泵将溶解七水亚铁泵至1~3号湿法转晶槽(C7101A/B/C)进行加热转晶,七水亚铁在湿法转晶槽内逐渐脱水转变成灰白色一水亚铁晶体,待槽内液体所有转变成灰白色液体时,用吊篮式离心机(L7101)将转变好液体进行液固分离,分离后一水亚铁通过皮运机(V7101ABC)运送到一水亚铁贮斗,再由螺运机送到干燥系统(L7012),在干燥系统内与热风进行热互换,经加速、干燥、破粹,一水亚铁受热后逐渐脱去游离水,随着热风进入1号旋风除尘器(L7013)和1号袋式除尘器过滤进行汽固分离,分离后一水亚铁再由风管送至雷蒙磨(B7003)行粉粹,粉粹后一水亚铁经风管送至2号旋风除尘器(L7021)进汽固分离后,一水亚铁粉末进入成品贮仓(L7006),气体再进入2号袋式除尘器过滤,一水亚铁粉末进入成品贮仓(L7006),经包装成产品。

经液固分离液体流入一水亚铁母液池(F7101),一某些母液返回打浆槽重复使用,别的母液由泵抽至冷却槽(C7301AB)进行冷却,再通过离心机(L7301)回收结晶亚铁,冷却液由泵(J7301)抽至污水站进行中和解决。

经组式1号旋风除尘器进行汽固分离废气再进入1号袋式除尘器由风机(J7006)抽至复喷管(V7008),用喷淋水洗涤废气,洗涤废气经烟囱(V7009)排空。

洗涤废水经多次洗涤后再由泵(J7003)抽至污水站进行中和解决。

经2号旋风除尘器(L7021)废气再进入2号袋式除尘器由风机(J7004)进行汽固分离,分离废气经风机(J7008)抽至烟囱排空(V7007)。

(二)湿法转晶工艺操作指标1.1温度亚铁打浆槽温度50~60℃一级转晶槽温度80~85℃二级转晶槽温度95~102℃三级转晶槽温度100~105℃热风炉炉堂温度350~400℃热风炉出口温度300~350℃一级干燥器出口温度100~110℃1号袋滤器进口温度95~100℃1号风机电机温升<40℃2号风机轴承座温升<35℃1号星型给料器电机温升<40℃2号星型给料器轴承座温升<40℃1.2 压力热风炉进口压力-10~-20Pa一级气流干燥器压差 700~1200Pa1号旋风除尘器压差 600~1100 Pa 1号袋滤器进出口压差 -100~-150Pa喷淋管进出口压差-150~-200Pa1号风机进口压力 -1350~-Pa雷蒙磨进出口压差-300~-500Pa2号旋风干燥器压差 700~1200Pa2号袋滤器进出口压差 -100~-150Pa1.3产品质量七水硫酸亚铁含量≥98%一水硫酸亚铁含量≥91%, Fe2+≥30%(三)所属设备一览表(四)湿法转晶工艺操作规定:1.开车1.1开车前准备1.1.1检查管道、仪表、阀门、工具、登记表与否齐全、完好;阀门应处在关闭状态。

1.1.2检查各运转设备与否灵活、有无卡阻、润滑状态与否良好。

1.1.3检查系统堵塞与否清理彻底,清理空盲板与否恢复良好。

1.1.4检查各电器设备绝缘与否良好,接线与否安全可靠。

2、离心亚铁开车环节:2.1打开冷却水阀门Z7032按离心机操作规程启动离心机L7101A、B(先启动油泵,后启动主机),并运转正常后,待稠浆配制好后启动打浆泵J7101,并调节其泵出口阀门Z7001开度至适当位置,打开离心机进料阀Z7002A、B 向离心机供料浆。

当输送料浆管堵塞或开、停车时,打开压空阀门Z7013、Z7014用压空吹管,保证输送管畅通,吹管后关闭阀门Z7013、Z7014。

分离出母液自流回母液槽F7102。

2. 2当母液(离心机滤液)淹过搅拌时启动搅拌机,当母液淹过母液泵J7102泵壳时,关闭去一车间和污水站阀门Z7024、Z7023和洗涤排污阀Z7029,打开母液槽回冲阀Z7021和缓冲槽进、出液阀Z7022A、B,启动母液泵J7102,打开并调节其出口阀Z7020开度或回冲阀Z7021开度,将母液送回打浆槽F7101循环使用,,此时关闭打浆槽供水阀Z7030,视母液槽液位,打开去一车间阀门Z7024(或关闭洗涤排污阀Z7029,打开去污水站阀Z7023),缓冲槽进液阀Z7022A和母液槽回冲阀Z7021,将母液打到一车间或污水解决站,输送完毕后关闭阀门Z7024(或Z7023、Z7029),打开Z7022A、Z7021。

3、湿法亚铁开车环节:3.1接到开车告知后,向打浆槽内加入工艺水,打开蒸汽阀门加热打浆槽内工艺水,启动搅拌。

然后启动皮带输送机V1001后,打电话告知一车间开转台,待一车间七水亚铁输送到亚铁料仓,在依次启动料仓仓壁振打器P7001、让七水亚铁顺着溜槽流入打浆槽内加热,在加热时候补加少量25%稀硫酸,依照料浆颜色再补加少量铁粉,待打浆槽内七水亚铁完全溶解(比重1.4~1.5)时(依照七水亚铁进料量,灵活调剂蒸汽量大小,保证打浆槽内七水亚铁完全溶解),启动亚铁料浆泵将料浆输送至1号转晶槽转晶槽3.2待溶解料浆进入1号转晶槽内淹到搅拌叶片时启动搅拌,同步打开蒸汽阀门继续加热料浆,保证槽内料浆温度在80~85℃之间,当加热料浆达到溢流口后溢流到2号转晶槽内转晶槽继续转晶。

3.3待溶解料浆进入2号转晶槽内淹到搅拌叶片时启动搅拌,同步打开蒸汽阀门继续加热料浆,保证槽内料浆温度在100~105℃之间,当加热料浆达到溢流口后溢流到3号转晶槽内转晶槽继续转晶。

3.4待溶解料浆进入3号转晶槽内淹到搅拌叶片时启动搅拌,同步打开蒸汽阀门继续加热料浆,保证槽内料浆温度在98~100℃之间,当加热料浆达到槽内有校高度75%时,告知离心岗位开车,再打开3号转晶槽放料阀。

3.5启动喷淋水和启动卫生风机,将从吊篮式离心机出来废气经喷淋水洗涤后再经烟囱排空;3.6离心岗位接到开车告知后,一方面启动皮带输送机,然后在吊篮式离心机转鼓内铺上滤布,低速启动吊篮式离心机转鼓,打开进料阀向离心机进料,待转鼓内铺上料厚度达10cm时停止进料,然后启动高速吊篮式离心机转鼓转动2min再停车,启动刹车系统进行刹车(先经几次点动刹车后,再启动长时间刹车,防止急刹车浮现事故),停车后人工清理吊篮式离心机转鼓滤布上一水亚铁,在重复吊篮式离心机操作。

当输送料浆管堵塞或开、停车时,打开压空阀门Z7013、Z7014用压空吹管,保证输送管畅通,吹管后关闭阀门Z7013、Z7014。

分离出母液自流回母液槽F7102,一部份母液返回打浆槽内重复使用,视母液槽F7102液位状况,用泵将母液送入母液冷冻槽进行冷冻结晶回收亚铁,冷冻后母液送入污水站进行中和解决。

3.7启动尾气洗涤泵(J7003A、B、C)出口阀Z7025A.B.C至1/3后,启动泵,逐渐启动泵出口阀至2/3,向复喷管喷淋水对尾气进行洗涤,在洗涤泵槽内水P H<8时,向槽内加入40~50kg废碱液,中和至PH值为8~11;生产期间,每班在第4~5小时对洗涤水进行置换0.5~1小时,详细为:关闭母液去污水站阀门Z7023,并打开洗涤排污阀Z7029,输送某些污水到污水站,同步启动补水阀Z7040,做到排水、补水平衡。

输送完毕后关闭Z7029,视其液位关闭补水阀Z7040。

依照洗涤泵槽(A7001)液位状况启动补水阀Z7040补水。

3.8告知干燥岗位依次启动一级、二级组式旋风除尘器星型给料器和振打器,一级、二级袋滤器下方振打器、出料螺运机、星型给料器,启动一级干燥引风机J7006A、B,调节一级气流干燥器热风阀Z7003A、B,使天然气热风炉内呈微负压,然后启动二级尾气引风机,雷蒙磨和循环风机3.9按煤气热风炉操作规程点火(热风炉内形成微负压后,若点火不成功必要等5~10分钟后,并拟定可燃气体排空后再次点火),火点燃后,关闭助燃风机J7002风门,启动助燃风机,然后缓慢启动助燃风机风门,并调节好煤气量和风量配比。

3.10干燥岗位按工艺规定调节一级干燥热风阀门Z7003A、B,并调节所需工况,然后启动一级喂料螺运机,控制电机至低转速,当一级干燥器出口温度升至50℃以上时,告知给料岗位对干燥系统供料,人工加料调节其供料量大小,控制系统低负荷运营干燥物料。

3.11加强上下工序联系,逐渐调节各系统、各级风机风量、温度至正常值(干燥器出口温度115~125℃,干燥器进口温度300~350℃,戈尔袋滤器进口温度≤110℃),随时注意各级风机压力、系统压差、电机电流变化,维持系统平衡。