稀油站工作原理和故障维修说课讲解

- 格式:ppt

- 大小:3.01 MB

- 文档页数:35

稀油站的工作原理稀油站是一种用于处理稀油的设备,它的工作原理是通过一系列的物理和化学过程将稀油转化为高品质的原油或者其他石油产品。

稀油站通常由多个单元组成,包括预处理单元、分离单元、蒸馏单元和加氢处理单元等。

1. 预处理单元:预处理单元是稀油站的第一步,它的主要功能是去除稀油中的杂质和水分。

稀油通过沉淀池,其中的固体颗粒会在重力的作用下沉淀到底部,然后通过过滤器去除悬浮物。

接下来,稀油经过脱水器去除水分,以减少后续处理过程中的腐蚀和催化剂的损耗。

2. 分离单元:分离单元是稀油站的第二步,它的主要功能是将稀油中的油水混合物分离开来。

稀油经过加热后进入分离器,其中的油水混合物会根据密度的不同分层,油层上浮,水层沉淀。

然后,从上部取出油层,经过进一步处理。

水层则经过处理后排放或者回收利用。

3. 蒸馏单元:蒸馏单元是稀油站的第三步,它的主要功能是将稀油中的不同组分按照沸点的不同进行分离。

稀油通过加热进入蒸馏塔,塔内设置多个分馏层,每一个层次的温度逐渐降低。

在蒸馏塔中,高沸点的组分会在较低的层次凝结,而低沸点的组分则在较高的层次蒸发。

通过不同层次的采集装置,可以得到不同沸点范围内的产品,如液化石油气、汽油、柴油等。

4. 加氢处理单元:加氢处理单元是稀油站的最后一步,它的主要功能是通过加氢反应降低稀油中的硫、氮等杂质含量,提高产品的质量。

稀油经过加热后进入加氢反应器,同时加入氢气和催化剂。

在高温高压的条件下,硫、氮等杂质会与氢气发生反应,生成较为稳定的化合物。

经过加氢处理后的产品质量更高,可以满足更严格的环保要求。

总结:稀油站通过预处理、分离、蒸馏和加氢等步骤,将稀油转化为高品质的原油或者其他石油产品。

每一个单元都有其特定的功能和作用,通过物理和化学过程的相互作用,可以有效地去除杂质、分离油水混合物、分离不同沸点组分,并降低杂质含量,提高产品质量。

稀油站的工作原理是基于科学原理和工艺技术的结合,确保稀油得到充分利用和加工转化。

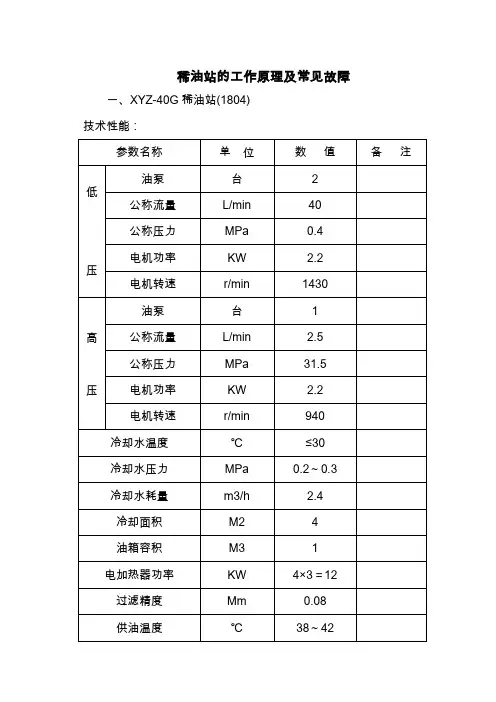

稀油站的工作原理及常见故障一、XYZ-40G稀油站(1804)技术性能:二、工作原理:在主机起动前,先起动低压泵,当低压泵运行稳定后,再起动高压泵,高压泵的润滑油由低压管道吸入,再送到动静或滑履轴承,当压力达到一定值,使静止的轴和轴承之间楔入足够的油膜,主轴将再压力油的作用下浮起,此时即可开动主机运转,主机运行稳定后,自动停止高压泵,由低压泵供油润滑。

高压润滑系统还用于主机停机前,即先将高压泵开启,压力达到一定的稳定值时,方可停主机,待主机完全停稳后,手动停止高压泵。

低压润滑系统设有两台齿轮泵,正常情况下,一台工作,一台备用。

遇有意外,低压润滑系统压力降到低于第一压力调节器调定值时,备用泵投入工作,保证向轴承继续供送润滑油。

压力达到正常时,备用泵自动停止。

若此时压力继续下降到第二压力调节器调定的最低压力时,报警器将发出压力过低事故信号。

过滤器采用双筒网式过滤器,一筒工作,一筒备用,在进出口外接有压差控制器,当压差超过0.1MPa,人工换向,备用筒工作,取出滤芯进行清洗,然后放入滤筒备用。

油箱中设有电加热器,用来加热油箱内的润滑油。

加热温度可进行自动控制,当油温低于某一温度设定值时,加热器自动投入工作;当油温高于另一温度设定值时,加热器自动停止。

电加热器是由装于油箱上的电接点双金属温度计来进行自动控制的。

油箱上设有液位液温计,可直接看到液位的高低,同时装有油位讯号器,当油位过高或过低时有信号发出。

冷却器用来冷却润滑油温度,当供油温度高于45℃时,可打开冷却器进水阀冷却润滑油,当供油温度低于38℃时关闭进水阀,使油温控制在一定的范围内。

供油管路上装有两只低压压力控制器,油箱上装有一只高压压力变送器和一只压差控制器。

两只低压压力控制器设定第一低压值和第二低压值,当供油压力低于第一低压值时,自动起动备用泵投入工作;当供油压力低于第二低压值时进行报警。

高压压力变送器做高压控制用,当压力达到主轴浮起压力时,发出主轴浮起信号,此时可开或关主机;当高压压力不足时,将进行报警。

稀油站的工作原理稀油站是一种用于处理油井产出的稀油的设备,其主要功能是将含有大量杂质和水分的原油进行处理,使其达到一定的质量要求,以便后续的加工和运输。

稀油站通常包括一系列的物理和化学处理单元,下面将详细介绍其工作原理。

1. 原油进料系统:原油从油井输送至稀油站,经过一系列的管道和阀门进入原油进料系统。

在进料系统中,可以设置流量计和压力传感器来监测原油的流量和压力,以确保稀油站的正常运行。

2. 沉淀池:原油进入稀油站后,首先进入沉淀池。

沉淀池的作用是让原油中的固体颗粒和重质沉淀到底部,以便后续的处理。

在沉淀池中,可以设置搅拌器来促进颗粒的沉淀,同时可以设置泵来将上层的清油抽出。

3. 分离器:沉淀池中的原油经过一段时间的沉淀后,进入分离器。

分离器是通过重力和离心力将原油中的油水混合物分离成油相和水相。

分离器通常采用重力分离和离心分离的结合方式,通过设置合适的分离时间和分离器的结构设计,使得油相和水相能够有效分离。

4. 油水分离系统:分离器分离出的油相和水相分别进入油水分离系统进行进一步的处理。

油水分离系统主要包括油水分离器和油水分离装置。

油水分离器通过重力和离心力将油相和水相分离,然后通过油水分离装置进一步去除水相中的杂质和水分。

5. 油质调整系统:经过油水分离系统处理后的油相进入油质调整系统。

油质调整系统主要包括脱硫、脱盐、脱水等处理单元,通过化学药剂和物理分离等方式,去除原油中的硫化物、盐分和水分,从而提高原油的质量。

6. 储油罐:油质调整后的原油进入储油罐进行储存。

储油罐通常采用钢制或混凝土制成,具有一定的容量和密封性能,以确保原油的安全储存。

7. 控制系统:稀油站的工作过程需要通过控制系统进行监控和控制。

控制系统可以根据实际情况调整进料流量、分离时间、油水分离效果等参数,以确保稀油站的稳定运行。

总结起来,稀油站的工作原理是通过一系列的物理和化学处理单元,对原油进行沉淀、分离、油水分离、油质调整等处理,最终得到符合质量要求的稀油。

稀油站工作原理及常见故障处理一、稀油站结构及组成稀油站一般分为两大系统,低压供油系统和高压供油系统构成。

主要由两台低压齿轮泵、两台高压柱塞泵,双筒网片式过滤器、油冷却器、油箱、阀门以及一些供油管道,加上电气控制柜组成。

高低压泵功率一般都是2.2KW,不过这也不是固定的,可根据主机工况需要来进行配置.低压供油系统工作压力为0。

4 Mpa,高压供油系统压力为31.5Mpa,可通过调节阀门来调整其压力大小。

在主机启动、低速或者是停车时,采用高压系统形成一层静压油膜,并且运行一定的时间待主机运行具有动压油膜后,高压泵才停止供油,低压泵接着继续保持供油,以保证主机运行润滑的需要。

二、工作原理稀油站的工作原理基本相同:油液由齿轮泵从油箱中吸出,经单向阀、双筒网式过滤器、换热器,被直接送到设备润滑点。

每台稀油站设有2台油泵,一台工作,一台备用。

稀油站油泵输出油压为0。

4MPa,流量为2.5L/h。

润滑油流程:工作油泵一单向阀一过滤器一冷凝器(夏季使用)一压力继电器一主机设备润滑点一返回油箱—油泵. 下面谈谈影响稀油站正常工作的几个因素:①压力低压最高压力为0。

4Mpa,最低压力为0。

12Mpa.当压力P<0.12Mpa时,备用泵就会自动投入工作;当供油压力达到0.4Mpa时,备用泵自动停止工作.若备用泵起动后压力仍低于0。

12Mpa时,主机就会发出停车报警信号,这是一个重故障信号之一,会导致主机跳停。

这是压力低的情况,如若压力过高,P>0.45Mpa时,也会报警,但此时主机不会停车.稀油站刚开起的时候,当低压供油压力大于0。

25MPa时,启动高压泵,高压泵启动十分钟后,高压出口油压达到6MPa时转由压力控制器控制主机启动,当压力达到14MPa时,主机运行速度达到正常运转速度,可停止高压泵工作,由低压供油继续工作,将润滑油运送到各个润滑点。

另外有一个压力的因素是过滤器压差,当过滤器的压差≥0.1MPa时,有报警铃声响但主机不会停,必须由人工手动切换阀更换工作筒。

稀油站工作原理

稀油站是一种用于处理天然气中的稀油的设备。

其工作原理是通过一系列的物理和化学处理过程分离和提取沉积在天然气中的稀油成分。

以下是稀油站的工作原理:

1. 进料处理:原始天然气通过管道输送到稀油站。

首先,天然气经过过滤,去除其中的固体颗粒物和杂质。

2. 脱水处理:经过过滤后的天然气进入脱水塔,通过使用吸附剂或者膜透析技术,去除天然气中的水分。

这是为了防止水分存在时发生腐蚀、结露和冰冻等问题。

3. 稀油分离:脱水后的天然气进入稀油分离器,通过采用重力分离和减压作用,将其中的稀油成分分离出来。

稀油是指天然气中所含的轻质烃类,如乙烷、丙烷和丁烷等。

4. 液态天然气(LNG)生产(Optional):如果需求存在,稀油站还可以通过进一步的处理将天然气中的甲烷冷却至极低温度,以生成液态天然气(LNG)。

这个过程通常涉及到使用冷冻剂和精密的冷却设备。

5. 产品分离:分离出的稀油成分通过管道输送到相应的储油罐或其他加工设施,进行进一步的处理和利用。

同时,经过上述处理的干燥天然气可以通过管道输送到用户端或者其他处理设施。

6. 废气处理:处理过程中产生的废气被引导至燃烧装置进行燃

烧处理,以减少对环境的污染。

总之,稀油站通过多个处理步骤将天然气中的稀油成分分离出来,并对其进行进一步的处理。

这种处理过程使得稀油能够得到充分利用,并且干燥的天然气可以满足用户的需求或者进行其他加工。

稀油站工作原理及常见故障处理Document serial number【LGGKGB-LGG98YT-LGGT8CB-LGUT-稀油站工作原理及常见故障处理一、稀油站结构及组成稀油站一般分为两大系统,低压供油系统和高压供油系统构成。

主要由两台低压齿轮泵、两台高压柱塞泵,双筒网片式过滤器、油冷却器、油箱、阀门以及一些供油管道,加上电气控制柜组成。

高低压泵功率一般都是,不过这也不是固定的,可根据主机工况需要来进行配置。

低压供油系统工作压力为Mpa,高压供油系统压力为,可通过调节阀门来调整其压力大小。

在主机启动、低速或者是停车时,采用高压系统形成一层静压油膜,并且运行一定的时间待主机运行具有动压油膜后,高压泵才停止供油,低压泵接着继续保持供油,以保证主机运行润滑的需要。

二、工作原理稀油站的工作原理基本相同:油液由齿轮泵从油箱中吸出,经单向阀、双筒网式过滤器、换热器,被直接送到设备润滑点。

每台稀油站设有2台油泵,一台工作,一台备用。

稀油站油泵输出油压为,流量为2.5L/h。

润滑油流程:工作油泵一单向阀一过滤器一冷凝器(夏季使用)一压力继电器一主机设备润滑点一返回油箱—油泵。

下面谈谈影响稀油站正常工作的几个因素:①压力低压最高压力为,最低压力为。

当压力P<时,备用泵就会自动投入工作;当供油压力达到时,备用泵自动停止工作。

若备用泵起动后压力仍低于时,主机就会发出停车报警信号,这是一个重故障信号之一,会导致主机跳停。

这是压力低的情况,如若压力过高,P>时,也会报警,但此时主机不会停车。

稀油站刚开起的时候,当低压供油压力大于时,启动高压泵,高压泵启动十分钟后,高压出口油压达到6MPa时转由压力控制器控制主机启动,当压力达到14MPa时,主机运行速度达到正常运转速度,可停止高压泵工作,由低压供油继续工作,将润滑油运送到各个润滑点。

另外有一个压力的因素是过滤器压差,当过滤器的压差≥时,有报警铃声响但主机不会停,必须由人工手动切换阀更换工作筒。

一文看懂稀油集中润滑系统原理及组成,附故障处理方案导读集中润滑系统具有明显的优点,因为压力供油有足够的供量,因此可保证数量众多、分布较广的润滑点及时得到润滑,同时将磨擦副产生的磨擦热带走。

磨擦表面的金属磨粒等机械杂质,随着油的流动和循环将杂质带走并冲洗干净,达到润滑良好、减轻磨擦、降低磨损和减少易损件的消耗、减少功率消耗、延长设备使用寿命的目的。

但是集中润滑系统的维护管理比较复杂,调整也比较有困难。

每一环节出现问题都可能造成整个润滑系统的失灵,甚至停产。

稀油集中润滑系统组成稀油集中润滑系统即为压力循环供油系统,在整个润滑系统中,安装了各种润滑设备及装置,各种控制装置和仪表,以调节和控制润滑系统中的流量、压力、温度、杂质滤清等,使设备润滑更为合理。

为了使整个系统的工作安全可靠,应有以下的自动控制和信号装置。

1、主机启动控制在主机启动前必须先开动润滑油泵,向主机供油。

当油压正常后才能启动主机。

如果润滑油泵开动后,油压波动很大或油压上不去,则说明润滑系统不正常。

这时,即使按下了操作电钮主机也不能转动,这是必要的安全保护措施。

控制联锁的方法很多,一般常采用在压油管路上安装油压继电器,控制主机操作的电气回路。

2、自动启动油泵在润滑系统中,如果系统油压下降到低于工作压力(0.05MPa),这时备用油泵启动,并在启动的同时发出示警信号,红灯亮、电笛鸣,这时值班人员根据示警信号立即进行检查并采取措施消除故障。

待系统油压正常后,备用泵即停止工作。

控制连锁一般在压油管中安装电接触点压力计,控制备用泵操作的电气回路。

3、强迫停止主机运行当备用油泵启动后,如果系统油压仍继续下降(低于工作压力)(0.08~ 1.25MPa)则油泵自动停止运行并发出信号;强迫主机也停止运行,同时发出事故警报信号,红灯亮、电笛鸣。

控制连锁由电接触点压力计;压力继电器控制主机操作电气回路。

4、高压信号当系统的工作压力超过正常的工作压力1.25MPa时,就要发出高压信号,绿灯亮、电笛鸣。

稀油站的工作原理标题:稀油站的工作原理引言概述:稀油站是一种用于处理稀油的设备,其工作原理是通过一系列的步骤将原始的稀油转化为可用于炼油或者其他工业用途的产品。

稀油站在石油行业中扮演着重要的角色,下面将详细介绍稀油站的工作原理。

一、原油进料处理1.1 沉淀分离:原油首先通过沉淀分离器,将其中的水分、杂质和固体颗粒等杂质物质分离出来。

1.2 加热处理:经过沉淀分离后的原油会被加热至一定温度,以降低原油的黏度,方便后续的处理。

1.3 过滤处理:经过加热后的原油会通过过滤器,进一步去除残留的杂质,确保原油的纯度。

二、分馏塔分离2.1 蒸馏分离:经过原油进料处理后的原油会被送入分馏塔,通过不同温度下的蒸馏分离,将原油中的不同组分分离出来。

2.2 精馏处理:在分馏塔中,较轻的烃类物质会上升至塔顶,而较重的物质则会下降至塔底,实现精馏处理。

2.3 采集产品:经过分馏分离后,不同的产品会被采集到不同的容器中,包括汽油、柴油、煤油等产品。

三、催化裂化处理3.1 催化剂注入:某些稀油需要经过催化裂化处理,此时会向稀油中注入催化剂,以促进化学反应的进行。

3.2 裂化反应:催化剂的作用下,原油中的长链烃份子会被裂解成较短的链烃份子,提高产品的质量和产率。

3.3 产品采集:经过催化裂化处理后,产品会被采集并送入相应的储罐中,以备进一步加工或者销售。

四、脱硫脱氮处理4.1 脱硫反应:某些产品需要经过脱硫处理,通过向产品中加入脱硫剂,将硫化物转化为易挥发的硫化氢气体,从而去除硫分。

4.2 脱氮处理:类似地,某些产品需要经过脱氮处理,通过向产品中加入脱氮剂,将氮气转化为氨气,从而去除氮分。

4.3 产品净化:经过脱硫脱氮处理后,产品会经过净化过程,确保产品的质量符合相关标准。

五、成品储存与输送5.1 成品储存:经过一系列处理后的产品会被储存在相应的储罐中,以备进一步输送或者销售。

5.2 输送系统:成品会通过输送管道或者槽车等方式被输送至目的地,如炼油厂或者客户现场。

稀油站的工作原理稀油站是石油行业中常用的设备,主要用于处理含有大量杂质的原油,将其分离、净化和提纯,以提高原油的质量和价值。

稀油站的工作原理涉及多个步骤和设备,下面将详细介绍。

1. 原油进料稀油站的第一步是将原油从油井或者油田输送到稀油站。

原油通常通过管道输送,也可以通过油轮或者铁路运输。

在稀油站内,原油经过初步的分离和净化处理,以去除其中的杂质和水分。

2. 分离原油进入稀油站后,首先经过分离过程。

这一步骤主要通过物理方法来将原油中的水、气体和固体杂质与原油分离。

常用的分离设备包括沉降池、旋转分离器和离心分离器。

在这些设备的作用下,重油和轻质组分被分离出来,其中重油沉淀在底部,轻质组分则上浮到顶部。

3. 净化分离后的原油中仍然含有一定的杂质,需要经过净化过程进行进一步处理。

净化主要包括过滤和脱硫。

过滤通过过滤器将残留的固体杂质过滤掉,以保证原油的纯净度。

脱硫则是通过添加化学药剂或者利用脱硫装置将原油中的硫化物去除掉,以减少对环境的污染和对设备的腐蚀。

4. 分馏净化后的原油进入分馏塔进行分馏。

分馏是将原油按照不同沸点的组分进行分离的过程。

原油中的不同组分具有不同的沸点,通过控制分馏塔内的温度和压力,可以将原油分离成不同的馏分,如汽油、柴油、润滑油等。

分馏塔内通常有多个塔板,原油从上方进入,通过不同塔板的温度梯度逐渐分离成不同组分,然后从不同的出口采集。

5. 加工分馏后的不同组分还需要经过进一步的加工,以满足市场需求。

加工过程包括脱色、脱臭、催化裂化等。

脱色通过添加脱色剂将原油中的色素去除,使其颜色更加璀璨。

脱臭则是通过蒸馏等方法去除原油中的异味物质。

催化裂化是一种重要的加工方法,通过在高温和催化剂的作用下,将重质原油分解成轻质组分,以提高产量和改善产品质量。

6. 储存和出口加工后的产品需要储存和出口。

稀油站通常配备有储油罐和输油管道,用于储存和输送加工后的产品。

储油罐可以根据产品的种类和质量要求进行分类储存,以便后续的出口和销售。

稀油站的工作原理引言概述:稀油站是石油加工过程中的重要设备,它主要用于处理含油气体的混合物,将其中的油分离出来。

稀油站的工作原理是通过一系列的物理和化学过程,将含油气体中的油分离出来,从而得到纯净的油产品。

本文将详细介绍稀油站的工作原理。

一、气液分离1.1 气液分离器稀油站中的气液分离器是实现气液分离的关键设备。

当含油气体进入气液分离器后,由于压力的降低和温度的改变,气体中的液体成分开始凝结和聚集。

气液分离器内部的设计和结构使得液体沉积在底部,而气体则从顶部排出。

这样,气液分离器就能够实现气体和液体的分离。

1.2 气体处理稀油站中的气体处理是指对分离出来的气体进行进一步的处理,以满足后续的工艺要求。

气体处理主要包括除尘、除水和除硫等步骤。

除尘过程主要通过过滤器或电除尘器去除气体中的固体颗粒物;除水过程通过冷凝和吸附等方式去除气体中的水分;除硫过程则是利用吸收剂或催化剂去除气体中的硫化物。

1.3 液体处理稀油站中的液体处理是指对分离出来的液体进行进一步的处理,以获得纯净的油产品。

液体处理主要包括沉淀、过滤和脱水等步骤。

沉淀过程通过重力作用使得液体中的悬浮物沉淀到底部,从而分离出纯净的油;过滤过程则通过过滤器去除液体中的固体颗粒物;脱水过程通过加热和分离等方式去除液体中的水分。

二、油品分级2.1 原油分级稀油站中的原油分级是指根据原油的物理和化学性质,将原油分为不同的等级。

原油分级主要依据原油的密度、硫含量和腐蚀性等指标进行。

一般来说,密度越大、硫含量越高和腐蚀性越强的原油等级越低。

2.2 油品处理稀油站中的油品处理是指对分离出来的油进行进一步的处理,以满足不同的市场需求。

油品处理主要包括脱硫、脱蜡和脱腥等步骤。

脱硫过程通过加入脱硫剂或利用催化剂去除油中的硫化物;脱蜡过程通过加热和过滤等方式去除油中的蜡质;脱腥过程则是利用吸附剂或催化剂去除油中的异味成分。

2.3 油品调合稀油站中的油品调合是指根据市场需求,将不同等级的油按照一定比例进行混合,以获得符合市场要求的油品。