铸坯表面缺陷图谱及产生原因

- 格式:pptx

- 大小:9.13 MB

- 文档页数:16

第一篇连铸钢坯外观缺陷目次1.1 方坯 (2)1.1.1脱方 (2)1.1.2鼓肚 (3)1.1.3弯曲 (4)1.1.4端面剪切变形 (5)1.1.5表面横裂 (6)1.1.6角部横裂 (7)1.1.7结疤或夹渣 (8)1.1.8划痕 (9)1.1.9气孔 (9)1.1.10凹陷 (10)1.1.11扭曲 (10)1.1.12缩孔 (10)1.1.13接痕 (11)1.2 板坯 (12)1.2.1鼓肚 (12)1.2.2弯曲 (13)1.2.3表面纵裂 (14)1.2.4表面横裂 (16)1.2.5角部纵裂 (17)1.2.6角部横裂 (18)1.2.7振痕 (20)1.2.8气孔 (21)1.2.9凹陷 (21)1.2.10接痕 (23)1.2.11中间裂纹 (25)1.2.12中心线裂纹 (26)1.2.13三角区裂纹 (27)1.2.14端面切斜 (28)1.2.15豁口、立沟、错牙 (29)1.2.16弧形 (30)1.2.17掰断 (30)1.2.18毛刺和熔渣 (31)1.2.19镰刀弯 (33)1.2.20划痕 (33)1.1 方坯1.1.1脱方英:Off square【定义与特征】脱方是方坯横截面上两个对角线不相等。

【原因分析】方坯结晶器内各边冷却不均匀,造成凝固壳厚度不均。

结晶器铜板水缝不均匀,铜板磨损不均匀,下口锥度过大,水口不对中。

【鉴别与判定】用量具测量铸坯横截面两个对角线的长度,如两对角线之差超出标准要求,做判废或改尺处理。

1.1.2鼓肚英:Protuberance【定义与特征】铸坯表面凝固壳受到钢水静压力的作用导致一个或几个表面鼓胀成凸面。

【原因分析】二冷喷嘴阻塞,水压不足或偏离;钢水过热度过高;拉速过快,冷却强度不足。

【鉴别与判定】用量具测量鼓肚量,如超出标准要求,做判废或改尺处理。

1.1.3弯曲英:Bending【定义与特征】弯曲是长度或宽度方向不平直。

【原因分析】在冷床上冷却不均匀;摆放不当。

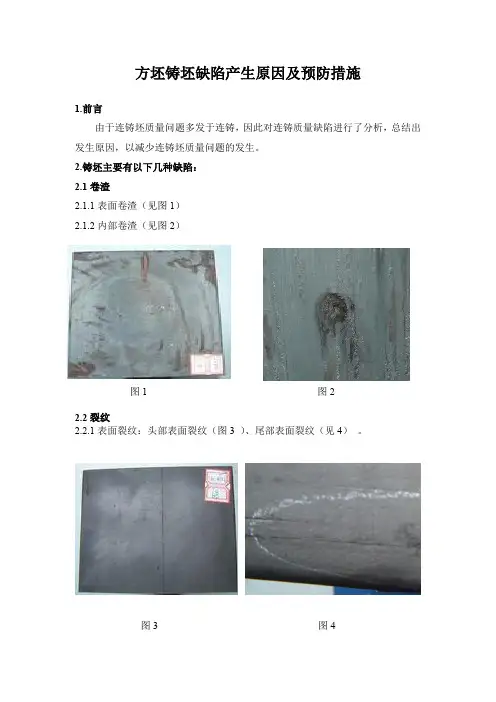

方坯铸坯缺陷产生原因及预防措施1.前言由于连铸坯质量问题多发于连铸,因此对连铸质量缺陷进行了分析,总结出发生原因,以减少连铸坯质量问题的发生。

2.铸坯主要有以下几种缺陷:2.1卷渣2.1.1表面卷渣(见图1)2.1.2内部卷渣(见图2)图1 图22.2裂纹2.2.1表面裂纹:头部表面裂纹(图3 )、尾部表面裂纹(见4)。

图3 图42.2.2内部裂纹(见图5)图52.3气泡缺陷(见图6、见图7)图6 图73、缺陷产生原因及预防措施3.1卷渣产生原因及预防措施3.1.1表面卷渣产生原因及预防措施产生原因:(1)结晶器内形成渣条,当结晶器内钢液面波动量大于熔渣层厚度时、或挑渣条未挑净时、或在挑渣条过程中将渣条带入结晶器坯壳上时形成卷渣。

(2)在换包或等包降速过程中,由于操作不当造成中包液位较浅,导致中包内钢液形成涡流将中包渣卷进结晶器内,在上浮过程中被坯壳捕作形成卷渣。

(3)调整渣线高度超过液渣层厚度、或有渣条未挑净、等原因时造成颗粒渣被卷到坯壳上而形成卷渣。

(4)在开浇升速前液渣厚度未达到标准,造成颗粒渣或予熔层的保护渣直接与钢液接触,升速过程中在结晶器内造成钢液面发生波动,导致保护渣被卷入到坯壳上,形成卷渣。

(5)中包掉料或有杂物,开浇过程中被钢水冲到结晶器内,从而形成卷渣。

(6)中包内钢液面剧烈波动时,造成中包内覆盖剂被卷入中包钢液中,此时被卷入的覆盖剂受两个力作用:向上的钢水的浮力和向下的钢流股吸力作用,当向下的钢流股吸力大于向上钢水的上浮力时,卷入的覆盖剂就被卷入到结晶器内,在钢流流股的作用下,如被坯壳捕作而形成皮下卷渣,如被向下流股带入液相穴深处而形成内部卷渣。

(7)挑渣条用8#钢线(或细铁线),在钢线上结钢瘤或渣块,有钢瘤的8#线熔断到结晶器钢液内部,如被坯壳捕作到而形成皮下卷渣,如进入液相穴深处而形成内部卷渣。

(8)拉速波动,特别是在升速或降速过程,由于拉矫机电机转速发生变化,从而造成结晶器液面波动,从而形成渣条,形成的渣条被卷入结晶器坯壳上形成卷渣。

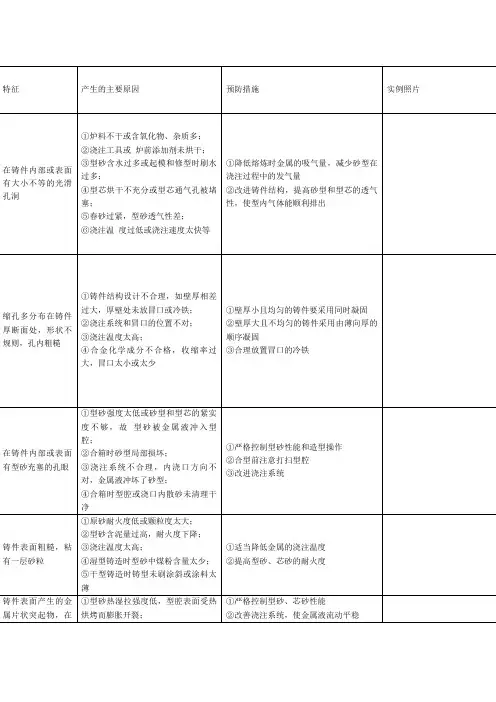

特征产生的主要原因预防措施实例照片在铸件内部或表面有大小不等的光滑孔洞①炉料不干或含氧化物、杂质多;②浇注工具或炉前添加剂未烘干;③型砂含水过多或起模和修型时刷水过多;④型芯烘干不充分或型芯通气孔被堵塞;⑤春砂过紧,型砂透气性差;⑥浇注温度过低或浇注速度太快等①降低熔炼时金属的吸气量,减少砂型在浇注过程中的发气量②改进铸件结构,提高砂型和型芯的透气性,使型内气体能顺利排出缩孔多分布在铸件厚断面处,形状不规则,孔内粗糙①铸件结构设计不合理,如壁厚相差过大,厚壁处未放冒口或冷铁;②浇注系统和冒口的位置不对;③浇注温度太高;④合金化学成分不合格,收缩率过大,冒口太小或太少①壁厚小且均匀的铸件要采用同时凝固②壁厚大且不均匀的铸件采用由薄向厚的顺序凝固③合理放置冒口的冷铁在铸件内部或表面有型砂充塞的孔眼①型砂强度太低或砂型和型芯的紧实度不够,故型砂被金属液冲入型腔;②合箱时砂型局部损坏;③浇注系统不合理,内浇口方向不对,金属液冲坏了砂型;④合箱时型腔或浇口内散砂未清理干净①严格控制型砂性能和造型操作②合型前注意打扫型腔③改进浇注系统铸件表面粗糙,粘有一层砂粒①原砂耐火度低或颗粒度太大;②型砂含泥量过高,耐火度下降;③浇注温度太高;④湿型铸造时型砂中煤粉含量太少;⑤干型铸造时铸型未刷涂斜或涂料太薄①适当降低金属的浇注温度②提高型砂、芯砂的耐火度铸件表面产生的金属片状突起物,在①型砂热湿拉强度低,型腔表面受热烘烤而膨胀开裂;①严格控制型砂、芯砂性能②改善浇注系统,使金属液流动平稳金属片状突起物与铸件之间夹有一层型砂②砂型局部紧实度过高,水分过多,水分烘干后型腔表面开裂;③浇注位置选择不当,型腔表面长时间受高温铁水烘烤而膨胀开裂;④浇注温度过高,浇注速度太慢③大平面铸件要倾斜浇注④适当调整浇注温度和浇注速度铸件沿分型面有相对位置错移①模样的上半模和下半模未对准;②合箱时,上下砂箱错位;③上下砂箱未夹紧或上箱未加足够压铁,浇注时产生错箱④砂箱或模板定位不准确,或定位销松动①定期检查砂箱、模板的定位销及销孔、并合理地安装;②定期对套箱整形,脱箱后的铸型在搬运时要小心。

第二篇连铸板坯缺陷(AA)第二篇连铸板坯缺陷(AA) (1)2.1表面纵向裂纹(AA01) (4)2.2表面横裂纹(AA02) (6)2.3星状裂纹(AA03) (7)2.4角部横裂纹(AA04) (8)2.5角部纵裂纹(AA05) (10)2.6气孔(AA06) (11)2.7结疤(AA07) (12)2.8表面夹渣(AA08) (13)2.9划伤(AA09) (14)2.10接痕(AA13) (15)2.11鼓肚(AA11) (16)2.12脱方(AA10) (17)2.13弯曲(AA12) (18)2.14凹陷(AA14) (19)2.15镰刀弯(AA15) (20)2.16锥形(AA16) (21)2.17中心线裂纹(AA17) (22)2.18中心疏松(AA18) (23)2.19三角区裂纹(AA19) (25)2.20中心偏析(AA20) (27)2.21中间裂纹(AA21) (28)2.1表面纵向裂纹(AA01)图2-1-11、缺陷特征表面纵向裂纹沿浇注方向分布在连铸板坯上下表面,裂纹深度一般为2mm~15mm,裂纹部位伴有轻微凹陷。

在连铸浇注过程中,当连铸板坯坯壳在结晶器内所受到的应力超过了坯壳所能承受的抗拉强度时,即产生表面纵向裂纹。

表面纵向裂纹缺陷在结晶器内产生,出结晶器后若二次冷却不良,裂纹将进一步加剧。

2、产生原因及危害产生原因:①钢中碳含量处于裂纹敏感区内;②结晶器钢水液面异常波动。

当结晶器钢水液面波动超过10mm时,表面纵向裂纹缺陷易于产生;③结晶器保护渣性能不良。

保护渣液渣层过厚、过薄或渣膜厚薄不均,使连铸板坯凝固壳局部过薄而产生表面纵向裂纹;④中间包浸入式水口与结晶器对中不良,钢水产生偏流冲刷连铸板坯凝固壳,而产生表面纵向裂纹。

危害:轻微的表面纵裂纹经火焰清理后均能消除;表面纵向裂纹严重时可能会造成漏钢;表面纵向裂纹若送热轧进行轧制可能导致热轧产品出现分层、开裂缺陷。

铸件缺陷分析与铸件质量保证(国际铸造缺陷图谱)铸造教研室一、铸件缺陷分析铸件缺陷是在铸造生产过程中,由于种种原因,在铸件表面和内部产生的各种缺陷的总称。

铸件缺陷是导致性能低下,使用寿命短、报废和失效的重要原因。

分析铸件的形貌、特点、产生原因和形成过程,目的是防止、减少和消除铸件缺陷。

消除或减少铸件缺陷是铸件质量控制的重要组成部分。

二、铸件缺陷种类铸件缺陷种类繁多,形貌各异,各国分类方法不统一。

我国国家标准GB/T5611-1998《铸造术语》将铸件缺陷分为八类:1.多肉类缺陷:铸件表面各种多肉类缺陷总称。

2.孔洞类缺陷:是铸件表面和内部产生的不同大小、形状的孔洞类缺陷的总称。

3.裂纹、冷隔类缺陷。

4.表面缺陷,是铸件表面产生的各类缺陷的总称。

5.残缺类缺陷:是铸件由于各种原因造成的外形缺损缺陷的总称。

6.形状及重量差错类缺陷:铸件的形状、尺寸、重量和铸件图样或技术条件的规定不符合。

7.夹杂类缺陷:是铸件中各种金属和非金属夹杂物的总称。

8.性能、成分、组织不合格:铸件由于化学成分不符合铸件技术条件的要求,或由于熔炼、金属液处理、铸造、热处理工艺不当,导致显微组织异常,物理性能或力学性能不合格。

三、铸件挽救铸件上的某些缺陷,如气孔、夹渣、夹砂、裂纹、冷隔、渗漏等,如果超过有关标准、验收文件或订货协议中所允许的范围,可以按规定进行修复。

经修复、检验,确认合格的铸件,不应列入废品。

四、铸件的品质(质量)等级JB/JQ82001-1990《铸件分等通则》规定了铸件的品质(质量)原则,品质(质量)等级、品质(质量)检测方法和评定方法。

它是铸件品质(质量)考核、分等定级的依据,亦是评定企业等级的重要依据。

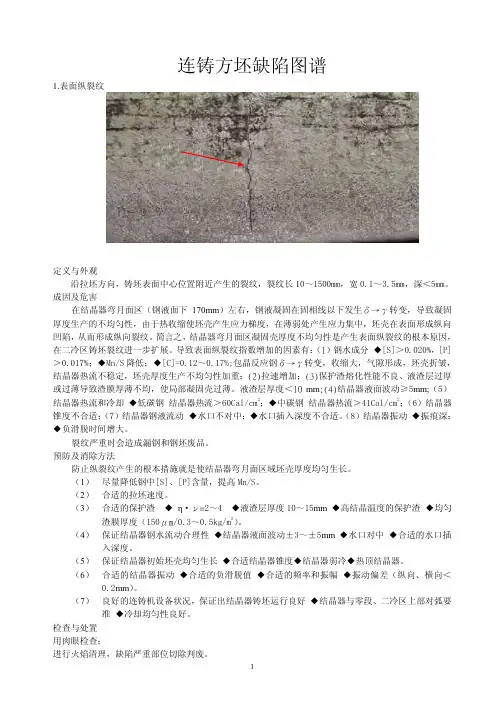

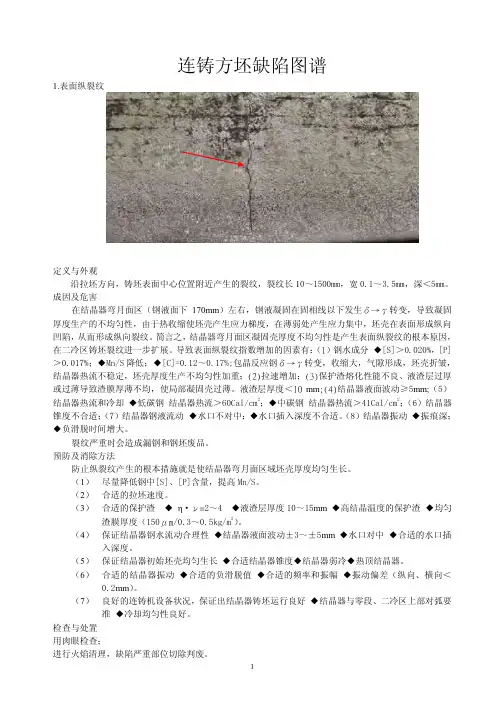

---------------------------------------------------------------最新资料推荐------------------------------------------------------铸坯缺陷图谱及预防1. 表面纵裂纹定义与外观:沿拉坯方向,铸坯表面中心位置附近产生的裂纹,裂纹长 10~1500mm,宽 0.1~3.5mm,深<5mm。

成因及危害:在结晶器弯月面区(钢液面下 170mm)左右,钢液凝固在固相线以下发生转变,导致凝固厚度生产的不均匀性,由于热收缩使坯壳产生应力梯度,在薄弱处产生应力集中,坯壳在表面形成纵向凹陷,从而形成纵向裂纹。

简言之,结晶器弯月面区凝固壳厚度不均匀性是产生表面纵裂纹的根本原因,在二冷区铸坯裂纹进一步扩展。

导致表面纵裂纹指数增加的因素有:(1)钢水成分◆[S]>0.020%,[P]>0.017%;◆Mn/S 降低;◆[C]=0.12~0.17%;包晶反应钢转变,收缩大,气隙形成,坯壳折皱,结晶器热流不稳定,坯壳厚度生产不均匀性加重; (2)拉速增加; (3)保护渣熔化性能不良、液渣层过厚或过薄导致渣膜厚薄不均,使局部凝固壳过薄。

液渣层厚度<10 mm; (4)结晶器液面波动5mm; (5)结晶器热流和冷却◆低碳钢结晶器热流>60Cal/cm2 ;◆中碳钢结晶器热流>41Cal/cm2 ;(6)结晶器锥度不合适;(7)结晶器钢液流动◆水口不对中;◆水口插入深度不合适。

1 / 23(8)结晶器振动◆振痕深;◆负滑脱时间增大。

裂纹严重时会造成漏钢和钢坯废品。

预防及消除方法:防止纵裂纹产生的根本措施就是使结晶器弯月面区域坯壳厚度均匀生长。

(1)尽量降低钢中[S]、[P]含量,提高 Mn/S。

(2)合适的拉坯速度。

(3)合适的保护渣◆ =2~4 ◆液渣层厚度 10~15mm ◆高结晶温度的保护渣◆均匀渣膜厚度(150m/0.3~0.5kg/m2 )。

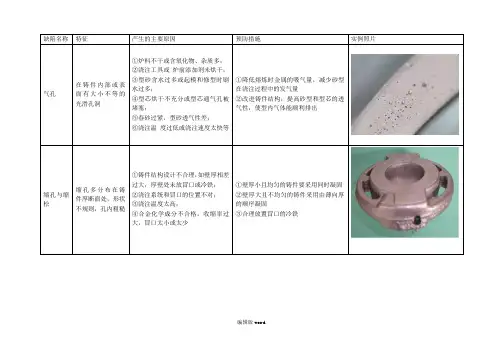

缺陷名称特征产生的主要原因预防措施实例照片气孔在铸件内部或表面有大小不等的光滑孔洞①炉料不干或含氧化物、杂质多;②浇注工具或炉前添加剂未烘干;③型砂含水过多或起模和修型时刷水过多;④型芯烘干不充分或型芯通气孔被堵塞;⑤春砂过紧,型砂透气性差;⑥浇注温度过低或浇注速度太快等①降低熔炼时金属的吸气量,减少砂型在浇注过程中的发气量②改进铸件结构,提高砂型和型芯的透气性,使型内气体能顺利排出缩孔与缩松缩孔多分布在铸件厚断面处,形状不规则,孔内粗糙①铸件结构设计不合理,如壁厚相差过大,厚壁处未放冒口或冷铁;②浇注系统和冒口的位置不对;③浇注温度太高;④合金化学成分不合格,收缩率过大,冒口太小或太少①壁厚小且均匀的铸件要采用同时凝固②壁厚大且不均匀的铸件采用由薄向厚的顺序凝固③合理放置冒口的冷铁编辑版word砂眼在铸件内部或表面有型砂充塞的孔眼①型砂强度太低或砂型和型芯的紧实度不够,故型砂被金属液冲入型腔;②合箱时砂型局部损坏;③浇注系统不合理,内浇口方向不对,金属液冲坏了砂型;④合箱时型腔或浇口内散砂未清理干净①严格控制型砂性能和造型操作②合型前注意打扫型腔③改进浇注系统粘砂铸件表面粗糙,粘有一层砂粒①原砂耐火度低或颗粒度太大;②型砂含泥量过高,耐火度下降;③浇注温度太高;④湿型铸造时型砂中煤粉含量太少;⑤干型铸造时铸型未刷涂斜或涂料太薄①适当降低金属的浇注温度②提高型砂、芯砂的耐火度夹砂铸件表面产生的金属片状突起物,在金属片状突起物与铸件之间夹有一层型砂①型砂热湿拉强度低,型腔表面受热烘烤而膨胀开裂;②砂型局部紧实度过高,水分过多,水分烘干后型腔表面开裂;③浇注位置选择不当,型腔表面长时间受高温铁水烘烤而膨胀开裂;④浇注温度过高,浇注速度太慢①严格控制型砂、芯砂性能②改善浇注系统,使金属液流动平稳③大平面铸件要倾斜浇注④适当调整浇注温度和浇注速度编辑版word错型铸件沿分型面有相对位置错移①模样的上半模和下半模未对准;②合箱时,上下砂箱错位;③上下砂箱未夹紧或上箱未加足够压铁,浇注时产生错箱④砂箱或模板定位不准确,或定位销松动①定期检查砂箱、模板的定位销及销孔、并合理地安装;②定期对套箱整形,脱箱后的铸型在搬运时要小心。

第一篇连铸钢坯外观缺陷目次1.1 方坯 (2)1.1.1脱方 (2)1.1.2鼓肚 (3)1.1.3弯曲 (4)1.1.4端面剪切变形 (5)1.1.5表面横裂 (6)1.1.6角部横裂 (7)1.1.7结疤或夹渣 (8)1.1.8划痕 (9)1.1.9气孔 (9)1.1.10凹陷 (10)1.1.11扭曲 (10)1.1.12缩孔 (10)1.1.13接痕 (11)1.2 板坯 (12)1.2.1鼓肚 (12)1.2.2弯曲 (13)1.2.3表面纵裂 (14)1.2.4表面横裂 (16)1.2.5角部纵裂 (17)1.2.6角部横裂 (18)1.2.7振痕 (20)1.2.8气孔 (21)1.2.9凹陷 (21)1.2.10接痕 (23)1.2.11中间裂纹 (25)1.2.12中心线裂纹 (26)1.2.13三角区裂纹 (27)1.2.14端面切斜 (28)1.2.15豁口、立沟、错牙 (29)1.2.16弧形 (30)1.2.17掰断 (30)1.2.18毛刺和熔渣 (31)1.2.19镰刀弯 (33)1.2.20划痕 (33)1.1 方坯1.1.1脱方英:Off square【定义与特征】脱方是方坯横截面上两个对角线不相等。

【原因分析】方坯结晶器内各边冷却不均匀,造成凝固壳厚度不均。

结晶器铜板水缝不均匀,铜板磨损不均匀,下口锥度过大,水口不对中。

【鉴别与判定】用量具测量铸坯横截面两个对角线的长度,如两对角线之差超出标准要求,做判废或改尺处理。

1.1.2鼓肚英:Protuberance【定义与特征】铸坯表面凝固壳受到钢水静压力的作用导致一个或几个表面鼓胀成凸面。

【原因分析】二冷喷嘴阻塞,水压不足或偏离;钢水过热度过高;拉速过快,冷却强度不足。

【鉴别与判定】用量具测量鼓肚量,如超出标准要求,做判废或改尺处理。

1.1.3弯曲英:Bending【定义与特征】弯曲是长度或宽度方向不平直。

【原因分析】在冷床上冷却不均匀;摆放不当。