工序余量的确定

- 格式:doc

- 大小:464.50 KB

- 文档页数:15

第七节加工余量的确定工艺路线拟定后,需要确定工艺内容,各工序加工尺寸与公差,确定工序尺寸,需先确定加工余量。

一、加工余量的概念加工余量是指加工过程中切除金属层的厚度。

完成某一工序所需切除的金属层厚度称为该工序的加工余量,简称工序余量。

从毛坯到成品的整个工艺过程中,所需切除的金属层厚度称为总加工余量。

总加工余量是同一加工表面各工序余量之和。

即z总=聋五式中Z总——总加工余量;zi——第i道工序的工序余量;N——加工该表面的工序数目。

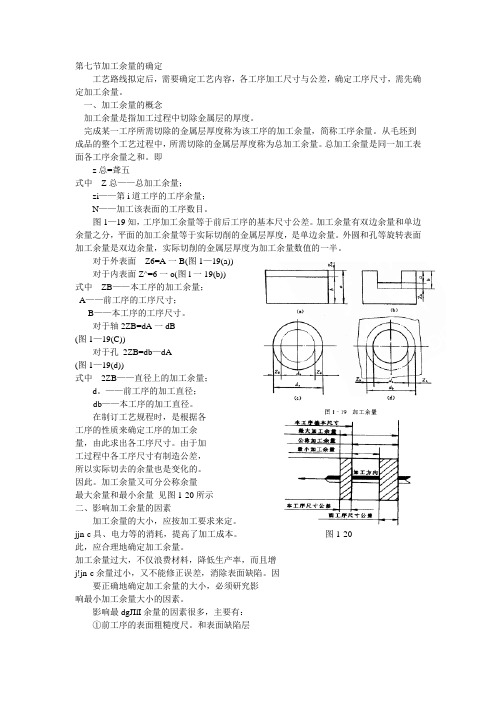

图1—19知,工序加工余量等于前后工序的基本尺寸公差。

加工余量有双边余量和单边余量之分,平面的加工余量等于实际切削的金属层厚度,是单边余量。

外圆和孔等旋转表面加工余量是双边余量,实际切削的金属层厚度为加工余量数值的一半。

对于外表面Z6=A一B(图1—19(a))对于内表面Z^=6一o(图l一19(b))式中ZB——本工序的加工余量;A——前工序的工序尺寸;B——本工序的工序尺寸。

对于轴2ZB=dA一dB(图1—19(C))对于孔2ZB=db—dA(图1—19(d))式中2ZB——直径上的加工余量;d。

——前工序的加工直径;db——本工序的加工直径。

在制订工艺规程时,是根据各工序的性质来确定工序的加工余量,由此求出各工序尺寸。

由于加工过程中各工序尺寸有制造公差,所以实际切去的余量也是变化的。

因此。

加工余量又可分公称余量最大余量和最小余量见图1-20所示二、影响加工余量的因素加工余量的大小,应按加工要求来定。

jjn-c具、电力等的消耗,提高了加工成本。

图1-20此,应合理地确定加工余量。

加工余量过大,不仅浪费材料,降低生产率,而且增j!jn-c余量过小,又不能修正误差,消除表面缺陷。

因要正确地确定加工余量的大小,必须研究影响最小加工余量大小的因素。

影响最dgJIlI余量的因素很多,主要有:①前工序的表面粗糙度尺。

和表面缺陷层日。

(图1—22)。

加工余量应能保证将它们切除。

为了使工件的加工质量逐步提高,每道工序都应切到加工表面以下的正常金属组织。

加工余量的确定方法:

1、查表法

根据工艺手册或工厂中的统计经验资料查表,并结合具体情况加以修正来确定加工余量。

此法在实际生产中广泛应用。

2、经验估算法

凭经验来确定加工余量。

为防止因余量过小而产生废品,所估余量往往偏大。

此法只可用于单件小批生产。

3、分析计算法

通过对影响加工余量的各项因素进行分析和综合计算,来确定所需要的最小工序余量。

它是最经济合理的方法,但必须要有齐全而可靠的实验数据资料,且计算较烦琐,在实际生产中应用尚少。

应该指出的是,对于大批大量生产,应力求采用分析计算法。

二、工序尺寸的确定

工序尺寸及其公差的确定,不仅取决于设计尺寸及加工余量,而且还与工序尺寸的标注方法以及定位基准选择和转换有着密切的关系。

故计算工序尺寸时应根据不同和情况采用不同的方法。

1、设计基准重合时。

A、确定各工序的基本余量

B、确定各工序加工的经济精度

C、根据设计尺寸和各工序余量,从后往前推算各工序基本直到毛坯尺寸

D、最后将各工序尺寸的公差按“人体原则”标注

2、基准不重合时,就必须应用尺寸链原理进行分析计算。

建立尺寸链。

假设:A0为封闭环,A1、A2、为增环,A3为减环。

计算A0?

①基本尺寸:A0=A1+A2-A3

②上下偏差:

上、ES(A0)=ES(A1)+ES(A2)-EI(A3) 增上减下

下、EI(A0)=EI(A1)+EI(A2)-ES(A3) 增下减上

③按“人体原则”标注。

工序余量的确定

5.3.1 轴的加工余量(见表5-38~表5-43)

表5-38轴的折算长度(确定半精车及磨削加工余量)

注:轴类零件的加工中受力变形与其长度和装夹方式(顶尖或卡盘)有关。

轴的折算长度可分为表中五中情形。

(1)、(2)、(3)轴件装在顶尖间或装在卡盘与顶尖,相当二支梁。

其种(2)为加工轴的中段。

(3)为加工轴的边缘(靠近端部的两段),轴的折算长度L是轴的端面到加工部分最远一端距离的2倍。

(4)、(5)轴件仅一端夹紧在卡盘内,相当于悬臂梁,其折算长度是卡盘端面到加工部分最远一端之间距离的2倍。

表5-39粗车及半精车外圆加工余量及偏差 mm

零件基本尺寸

直径余量直径偏差

经或未经热处理

零件的粗车

半精车

荒车

(h14)

粗车

(h12~h13)

未经热处理经热处理

折算长度

≤

200

>200~

400

≤

200

>200~

400

≤

200

>200~

400

3~6————~>6~10~

注:加工带凸台的零件时,其加工余量要根据零件的最大直径来确定。

表5-40半精车后磨外圆加工余量及偏差 mm

表5-41用金钢石刀精车外圆加工余量及偏差 mm

表5-42半精车轴端面加工余量及偏差 mm

注:1.加工有台阶的轴时,每台阶的加工余量应根据该台阶的直径及零件全长分别选用。

2.表面余量指单边余量,偏差指长度偏差。

3.加工余量及偏差使用于经热处理及未经热处理的零件。

表5-43磨轴端面加工加工余量及偏差 mm

注:1. 加工有台阶的轴时,每台阶的加工余量应根据该台阶的直径及零件全长分别选用。

2. 表中余量指单边余量,差指长度偏差。

3 .工余量及偏差使用于经热处理及未经热处理的零件。

5.3.2 孔、槽的加工余量(见表5-44~表5-48)

表5-44基孔制7、8级精度(H7、8)孔的加工 mm

注:1.在铸铁上加工直径小于15mm的孔时,不用扩孔钻和镗孔。

2.在铸铁上加工直径为30与32mm的孔时,仅用直径为28与30mm的钻头各钻一次。

3.如仅用一次铰孔,则铰孔的加工余量为本表中与精铰的加工余量之和。

4.钻头直径大于75mm时采用环孔钻。

表5-45按照7级或8级精度的加工预先铸出或冲出的孔

注:1.如仅用一次铰孔时,则铰孔的加工余量为粗铰与精铰加工余量之和。

2.如铸出的孔有最大加工余量时,则第一次粗镗可以分成两次或多次进行

表5-46半精镗后磨圆孔加工余量及偏差

表5-47花键孔拉削余量 / mm

表5-48凹槽加工余量及偏差 / mm

5.3.3 平面加工余量(见表5-49~表5-53)

表5-49平面粗加工余量 / mm

表5-50平面粗刨后精铣加工余量 mm

表5-51铣平面加工余量 mm

表5-53铣及磨平面时的厚度偏差

5.3.4 齿轮及花键加工(见表5-54~表5-56)

表5-54齿轮精加工余量

表5-55精铣花键的加工余量

表5-56磨花键的加工余量。