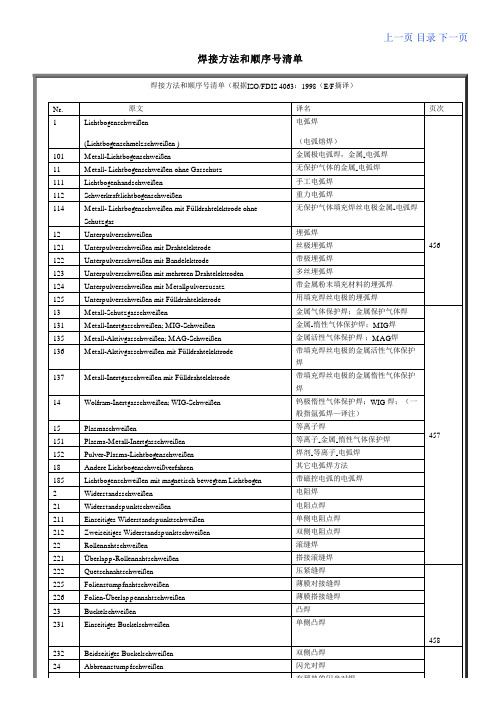

原件焊接顺序清单

- 格式:doc

- 大小:130.00 KB

- 文档页数:2

储罐焊接工艺及检测一、开工前,首先进行焊接工艺评定,焊接工艺评定过来后,根据焊接焊接工艺编制焊接作业指导书,这就是焊接的指导书。

二、开工前,首先对焊接作业人员进行考试,先将焊接作业人员的焊工证上报,通过表格形式上报监理,监理查阅后,我司再组织考试,考试为现场考试,通过预制与焊接形式相同的焊接,焊工现场焊接,监理现场监督并随时检查质量。

焊接完成后,第一步,通过外观检查,外观合格后,再通过拍片检查,是否合格。

合格后发证,方可进行作业。

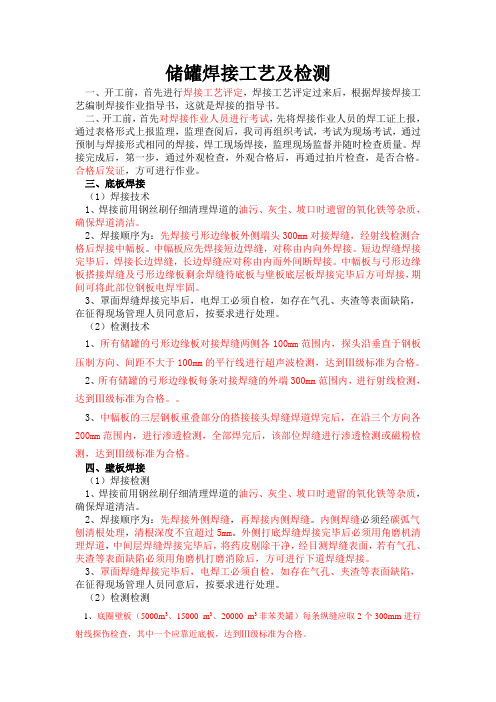

三、底板焊接(1)焊接技术1、焊接前用钢丝刷仔细清理焊道的油污、灰尘、坡口时遗留的氧化铁等杂质,确保焊道清洁。

2、焊接顺序为:先焊接弓形边缘板外侧端头300mm对接焊缝,经射线检测合格后焊接中幅板。

中幅板应先焊接短边焊缝,对称由内向外焊接。

短边焊缝焊接完毕后,焊接长边焊缝,长边焊缝应对称由内而外间断焊接。

中幅板与弓形边缘板搭接焊缝及弓形边缘板剩余焊缝待底板与壁板底层板焊接完毕后方可焊接,期间可将此部位钢板电焊牢固。

3、罩面焊缝焊接完毕后,电焊工必须自检,如存在气孔、夹渣等表面缺陷,在征得现场管理人员同意后,按要求进行处理。

(2)检测技术1、所有储罐的弓形边缘板对接焊缝两侧各100mm范围内,探头沿垂直于钢板压制方向、间距不大于100mm的平行线进行超声波检测,达到Ⅲ级标准为合格。

2、所有储罐的弓形边缘板每条对接焊缝的外端300mm范围内,进行射线检测,达到Ⅲ级标准为合格。

3、中幅板的三层钢板重叠部分的搭接接头焊缝焊道焊完后,在沿三个方向各200mm范围内,进行渗透检测,全部焊完后,该部位焊缝进行渗透检测或磁粉检测,达到Ⅲ级标准为合格。

四、壁板焊接(1)焊接检测1、焊接前用钢丝刷仔细清理焊道的油污、灰尘、坡口时遗留的氧化铁等杂质,确保焊道清洁。

2、焊接顺序为:先焊接外侧焊缝,再焊接内侧焊缝。

内侧焊缝必须经碳弧气刨清根处理,清根深度不宜超过5mm。

外侧打底焊缝焊接完毕后必须用角磨机清理焊道,中间层焊缝焊接完毕后,将药皮剔除干净,经目测焊缝表面,若有气孔、夹渣等表面缺陷必须用角磨机打磨消除后,方可进行下道焊缝焊接。

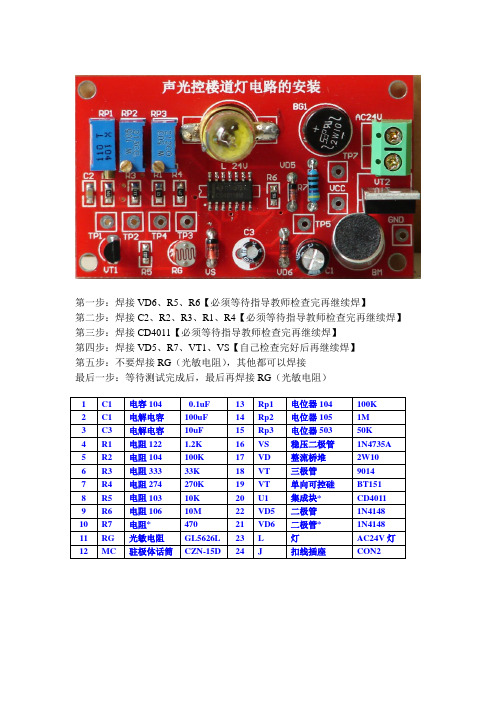

第一步:焊接VD6、R5、R6【必须等待指导教师检查完再继续焊】

第二步:焊接C2、R2、R3、R1、R4【必须等待指导教师检查完再继续焊】第三步:焊接CD4011【必须等待指导教师检查完再继续焊】

第四步:焊接VD5、R7、VT1、VS【自己检查完好后再继续焊】

第五步:不要焊接RG(光敏电阻),其他都可以焊接

最后一步:等待测试完成后,最后再焊接RG(光敏电阻)

1 C1 电容104 0.1uF 13 Rp1 电位器104 100K

2 C1 电解电容100uF 14 Rp2 电位器105 1M

3 C3 电解电容10uF 15 Rp3 电位器503 50K

4 R1 电阻122 1.2K 16 VS 稳压二极管1N4735A

5 R2 电阻104 100K 17 VD 整流桥堆2W10

6 R3 电阻333 33K 18 VT 三极管9014

7 R4 电阻274 270K 19 VT 单向可控硅BT151

8 R5 电阻103 10K 20 U1 集成块* CD4011

9 R6 电阻106 10M 22 VD5 二极管1N4148

10 R7 电阻* 470 21 VD6 二极管* 1N4148

11 RG 光敏电阻GL5626L 23 L 灯AC24V灯

12 MC 驻极体话筒CZN-15D 24 J 扣线插座CON2

要求查的资料如下:

(1)桥式全波整流电路组成及工作原理

(2)BT151单向可控硅的工作原理

(3)CD4011-四2输入与非门电路

(4)1N4735A稳压二极管的工作参数

(5)光敏电阻GL5626

(6)贴片电阻、电容的阻值;色环电阻的阻值

(7)贴片集成电路的焊接方法、贴片电阻和电容的焊接方法。

电路板板焊接工艺和流程1.PCB板焊接的工艺流程1.1PCB板焊接工艺流程介绍PCB板焊接过程中需手工插件、手工焊接、修理和检验。

1.2PCB板焊接的工艺流程按清单归类元器件—插件—焊接—剪脚—检查—修整。

2.PCB板焊接的工艺要求2.1元器件加工处理的工艺要求2.1.1元器件在插装之前,必须对元器件的可焊接性进行处理,若可焊性差的要先对元器件引脚镀锡。

2.1.2元器件引脚整形后,其引脚间距要求与PCB板对应的焊盘孔间距一致。

2.1.3元器件引脚加工的形状应有利于元器件焊接时的散热和焊接后的机械强度。

2.2元器件在PCB板插装的工艺要求2.2.1元器件在PCB板插装的顺序是先低后高,先小后大,先轻后重,先易后难,先一般元器件后特殊元器件,且上道工序安装后不能影响下道工序的安装。

2.2.2元器件插装后,其标志应向着易于认读的方向,并尽可能从左到右的顺序读出。

2.2.3有极性的元器件极性应严格按照图纸上的要求安装,不能错装。

2.2.4元器件在PCB板上的插装应分布均匀,排列整齐美观,不允许斜排、立体交叉和重叠排列;不允许一边高,一边低;也不允许引脚一边长,一边短。

2.3PCB板焊点的工艺要求2.3.1焊点的机械强度要足够2.3.2焊接可靠,保证导电性能2.3.3焊点表面要光滑、清洁3.PCB板焊接过程的静电防护3.1静电防护原理3.1.1对可能产生静电的地方要防止静电积累,采取措施使之控制在安全范围内。

3.1.2对已经存在的静电积累应迅速消除掉,即时释放。

3.2静电防护方法3.2.1泄漏与接地。

对可能产生或已经产生静电的部位进行接地,提供静电释放通道。

采用埋地线的方法建立“独立”地线。

3.2.2非导体带静电的消除:用离子风机产生正、负离子,可以中和静电源的静电。

常使用的防静电器材4.电子元器件的插装电子元器件插装要求做到整齐、美观、稳固。

同时应方便焊接和有利于元器件焊接时的散热。

4.1元器件分类按电路图或清单将电阻、电容、二极管、三极管,变压器,插排线、座,导线,紧固件等归类。

焊接工作式样清单一、焊接材料清单。

1. 焊条。

- 焊条类型:根据焊接母材的材质选择合适的焊条类型,如碳钢焊接常用E4303焊条。

原因是E4303焊条具有良好的焊接工艺性能,适用于大多数低碳钢的焊接,其药皮中含有钛钙型成分,电弧稳定,飞溅少,脱渣容易,焊缝成型美观。

- 焊条规格:常见的有直径2.5mm、3.2mm、4.0mm等。

选择规格要考虑焊件的厚度,较薄的焊件(小于6mm)可选用2.5mm或3.2mm的焊条,厚焊件(大于10mm)可选用4.0mm的焊条。

这是因为较细的焊条在焊接薄件时能更好地控制焊接热量输入,防止烧穿;而粗焊条用于厚件焊接可提高焊接效率。

- 焊条数量:根据焊接工作量估算,一般可按照焊缝长度和每根焊条可焊接的长度来计算。

例如,焊缝总长度为10米,每根3.2mm焊条可焊接0.3米(经验值),则大约需要34根焊条,考虑到一定的损耗,可准备40根。

2. 焊丝。

- 焊丝种类:对于气体保护焊,如焊接不锈钢可选用ER308焊丝。

这是因为ER308焊丝的化学成分与常见的18 - 8型不锈钢相匹配,能够保证焊缝的耐腐蚀性和力学性能与母材相近。

- 焊丝直径:同样根据焊件厚度选择,较薄件可选用0.8mm或1.0mm的焊丝,厚件可选用1.2mm或1.6mm的焊丝。

较细的焊丝在焊接薄件时能更精确地控制焊接过程,减少变形。

- 焊丝重量:根据焊接工作量和焊丝的消耗率计算。

例如,采用1.2mm焊丝进行中等规模焊接任务,每千克焊丝可焊接约10米焊缝(经验值),根据焊缝总长度确定所需焊丝重量。

3. 保护气体(针对气体保护焊)- 气体类型:焊接碳钢和低合金钢常用二氧化碳(CO₂)气体;焊接不锈钢和铝合金时,常采用氩气(Ar)或氩气 - 二氧化碳混合气体(如80%Ar + 20%CO₂用于不锈钢焊接)。

二氧化碳气体成本低,能提供良好的保护效果;氩气具有惰性,可防止焊缝氧化,对于不锈钢和铝合金等对氧敏感的材料尤为重要。

元器件焊接的正确顺序,从初学者到高手都能看懂在电子产品制作中,焊接是一个非常重要的技能,特别是对于初学者来说更是必备的。

不过,为了确保焊接的质量,我们需要遵循正确的焊接顺序,并且在实践中不断提高自己的技能水平。

下面我们将为大家详细介绍元器件焊接的正确顺序。

第一步:了解焊接技巧在焊接之前,我们需要了解一些简单但关键的技巧:1. 保持稳定的手部姿势。

2. 保持焊接笔与电路板垂直。

3. 熟悉焊锡的熔化时间和熔化点。

4. 熟练掌握焊锡的尺寸和使用方法。

第二步:焊接元器件在焊接元器件时,我们需要按照以下顺序进行:1. 先焊接较低的元器件。

例如,我们可以先焊接电阻器和电容器,然后再焊接电晶体管和集成电路。

2. 确保元器件的引脚和电路板的引脚很好的对齐。

3. 为元器件上涂上适量的焊锡。

4. 让焊锡融化并缠绕元器件引脚。

5. 确保焊接点的形状整洁美观。

第三步:焊接电池在焊接电池时,我们需要注意以下几点:1. 首先,我们需要确定哪个极性的引脚应该先焊接。

2. 使用适当的焊锡。

3. 确保焊接点紧密而坚固。

第四步:焊接接插件当我们焊接接插件时,我们应该按照以下步骤进行:1. 确定插头的正确位置。

2. 使用适当的焊锡。

3. 确保焊接点坚固且不会断裂。

总结:焊接是一项技术含量很高的工作,需要缜密思考和实践。

正确的焊接顺序和技能可以极大地提高您的焊接效率和质量。

希望本文能够帮助各位读者更好地掌握焊接技巧,成为电子制作方面的高手。

焊接组装工艺流程及主要工序操作型材及门窗辅件的入厂检验型材入厂时,门窗组装厂应当严格按照GB/T8814—2004标准的规定对每批采购的型材进行入厂检验、试验。

1、 外观,型材表面应平滑,不允许有裂纹及影响使用的杂质和凹凸不平缺陷,色泽应均匀一致;2、 断面尺寸偏差(外形尺寸、功能尺寸、装配尺寸、壁厚等)、直线度、长度及单位质量应符合型材生产厂方提供图纸的要求或符合买卖双方约定的要求;3、 按门窗生产许可证的要求,还应对入厂型材进行下述的密些物理性能检验:低温落锤冲击;加热后状态;加热后尺寸变化率;主型材 可焊接性。

4、 检查型材包装、合格证、主型材的永久性标识是否符合要求,合格证上应当注明完整的产品信息。

对门窗组装使用的增强型钢、五金件、紧固件、密封件等也应按照有关标准进行检验,以确保门窗的质量。

型材应存放在阴凉、通风的库房内,平整堆放,避免阳光直射。

如果型材的保管环境温度与加工环境温度有较大的差别时,应在加工前将型材在加工环境温度下存放24小时以上才可进行加工。

型材的下料(切割)按照优化了的下料单,用下料设备将型材锯成一定长度尺寸的过程称为型材的下料(切割),一般须将型材两端切割成45º或90º角,对于采用焊接梃工艺的框型材还要锯切出“V ”形缺口。

1、 下料尺寸的确定型材下料时的尺寸精度和切割面的形状位置精度会直接影响到门窗构建的质量和成品门窗的功能。

根据确定的洞口尺寸、型材系列、门窗立面设计,计算组成门窗的每种型材的下料尺寸、端头形状和数量。

计算型材实际下料尺寸时的主要参考数据如下:(1)窗框与墙体的间隙:10~15mm/每边; (2)窗扇与窗框的搭接量:一般为8mm/每边; (3)切割公差:不大于1mm ; (4)焊接时的融接余量:3mm/每边; (5)焊接后的线性尺寸公差:不大于2mm ;(6)钢衬的下料长度:比塑料型材钢衬腔体最小端尺寸短5~10mm/每端。

2、下料设备及工艺参数 型材一般可以在双角锯、V 型锯上进行切割。

焊接的操作步骤:

1.准备施焊:准备好焊锡丝和烙铁。

此时特别强调的施烙

铁头部要保持干净,即可以沾上焊锡(俗称吃锡)。

2.加热焊件:将烙铁接触焊接点,注意首先要保持烙铁加

热焊件各部分,例如印制板上引线和焊盘都使之受热,其次要注意让烙铁头的扁平部分(较大部分)接触热容量较大的焊件,烙铁头的侧面或边缘部分接触热容量较小的焊件,以保持焊件均匀受热。

3.熔化焊料:当焊件加热到能熔化焊料的温度后将焊丝置

于焊点,焊料开始熔化并润湿焊点。

4.移开焊锡:当熔化一定量的焊锡后将焊锡丝移开。

5.移开烙铁:当焊锡完全润湿焊点后移开烙铁,注意移开烙

铁的方向应该是大致45°的方向。

电焊施焊中焊接顺序的选择方法,好好收藏,别弄丢了!

什么是焊接顺序

所谓焊接顺序,就是在焊接结构上,先焊哪一部分,后焊哪一部分,或者说是哪条焊缝先焊,哪条焊缝后焊,即各条焊缝的焊接先后顺序。

焊接顺序选择不当对焊接质量有何影响?

焊接顺序选择不当对焊接质量影响如下:

(1)焊接顺序直接影响焊件的应力和变形,如果选择不当会造成焊件产生过大的变形或内应力,不仅降低了焊件质量,严重时会导致焊件报废。

(2)装配焊接顺序选择不当,往往造成某些位置的焊缝焊接困难,甚至完全无法焊接。

严重降低焊接结构的强度,或气密性要求。

(3)不锈钢焊接结构如果焊接顺序选择不当,会使接触腐蚀介质的工作焊缝在焊后受到后焊焊缝的热作用而产生晶间腐蚀,降低焊件的耐腐蚀性。

一般如何选择焊接顺序?

选择焊接顺序的基本原则如下:

(1)从装配焊接角度考虑:应以不造成焊接困难及不能焊接焊缝为原则来考虑焊接顺序。

(2)从减小焊接变形及残余应力的角度来考虑:

1)从焊接结构中心向外焊接;

2)从厚板方向向薄板方向焊接;

3)先焊收缩量大的接头(对接接头),后焊收缩量小的接头(搭接、角接接头);

4)先焊立焊焊缝,后焊平焊焊缝;

5)平行焊缝尽量同时同方向焊;

6)先焊错开的短焊缝,后焊直线长焊缝。

元器件焊接顺序

在进行元器件焊接时,正确的焊接顺序是非常重要的,可以保证焊接的质量和稳定性。

下面将介绍一些常见的元器件焊接顺序,希望对大家有所帮助。

我们来看一下贴片元器件的焊接顺序。

一般来说,焊接贴片元器件时,应该从元器件的中心部分开始焊接,然后逐渐向外焊接。

这样可以避免元器件因热量不均匀而受损。

另外,需要注意的是,焊接贴片元器件时,应该尽量避免使用过多的焊锡,以免导致元器件之间短路。

接下来是焊接插件元器件的顺序。

对于插件元器件,一般建议先焊接较短的引脚,再焊接较长的引脚。

这样可以确保焊接时元器件的位置更加稳定,不容易出现偏移。

另外,需要注意的是,在焊接插件元器件时,要确保焊接的焊点充分接触引脚,避免出现虚焊或者焊锡不牢固的情况。

对于焊接SMD元器件来说,一般建议先焊接角部,再焊接中间部分。

这样可以确保焊接的稳定性和可靠性。

另外,在焊接SMD元器件时,需要注意焊接温度和时间的控制,避免过高的温度导致元器件损坏。

在焊接电解电容时,一般建议先焊接正极,再焊接负极。

这样可以确保电解电容在工作时正常导通,不会出现反向连接的情况。

另外,在焊接电解电容时,需要注意极性,避免焊接错误导致元器件损坏。

总的来说,无论是焊接贴片元器件、插件元器件还是SMD元器件,都需要注意焊接顺序,保证焊接质量和稳定性。

正确的焊接顺序不仅可以提高焊接效率,还可以避免元器件受损。

希望大家在进行元器件焊接时,能够按照正确的顺序进行,确保焊接质量。