焊接顺序

- 格式:pdf

- 大小:934.32 KB

- 文档页数:30

焊接顺序作业指导书第一版修改记录焊接顺序作业指导书1.焊接顺序原则:1.1船体外板、甲板对接焊缝:当板缝错开时,先焊横焊缝再焊纵缝;板缝未错开时,先焊纵缝再焊横缝。

1.2 构件中同时存在对接焊缝与角焊缝时,应先焊对接焊缝,后焊角接焊缝。

1.3 焊接过程中,先焊自由构件,后焊拘束构件。

先焊主要构件或部件,后焊次要构件或部件。

1.4对有特殊施工工艺构件应严格按照工艺进行。

2.船体外板、甲板、内底板、高边柜斜底板的焊接2.1 焊接原则:当所换的板存在肋骨、纵骨、横梁等骨架与之连接时,必须先焊骨架与骨架之间的对接焊缝,再焊板与板之间的对接焊缝,然后焊板与骨架连接的角焊缝。

2.2 单件局部换板时的焊接顺序:(注:R=5倍板厚,最小R=100mm)2.3 当换板范围较大,换板2件以上时,应先焊横向焊缝或立焊焊缝,后焊纵向焊缝或横焊焊缝,并从中间向两边逐条进行,具体焊接顺序由工艺员制定。

焊接顺序作业指导书3.舱壁的焊接3.1 横舱壁的焊接1先焊舱壁与内底板之间的角焊缝,然后焊接板与板之间的对接缝。

后焊舱壁上扶强材与壁板之间的角焊缝,从中间向两边对称施焊。

3.1.2焊舱壁上扶强材与壁板之间的角焊缝,从中间向两边对称施焊。

焊接顺序作业指导书3.1.3 槽形舱壁的焊接3.2 纵向舱壁顺序:1、焊板与板对接立焊,从下往上。

2、焊纵向对接缝,从中向两边对称施焊。

3、焊纵骨与横框架之间的角焊。

4、焊纵骨之间的对接焊(更换纵骨时)。

焊接顺序作业指导书5、由换板区域中间向上、下焊纵骨与板之间的角焊缝,用对称退焊方法。

4)焊强框架与面板的角焊缝。

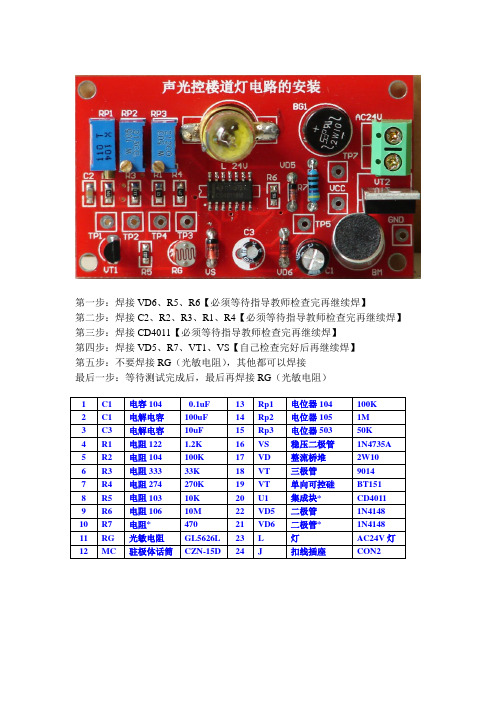

第一步:焊接VD6、R5、R6【必须等待指导教师检查完再继续焊】

第二步:焊接C2、R2、R3、R1、R4【必须等待指导教师检查完再继续焊】第三步:焊接CD4011【必须等待指导教师检查完再继续焊】

第四步:焊接VD5、R7、VT1、VS【自己检查完好后再继续焊】

第五步:不要焊接RG(光敏电阻),其他都可以焊接

最后一步:等待测试完成后,最后再焊接RG(光敏电阻)

1 C1 电容104 0.1uF 13 Rp1 电位器104 100K

2 C1 电解电容100uF 14 Rp2 电位器105 1M

3 C3 电解电容10uF 15 Rp3 电位器503 50K

4 R1 电阻122 1.2K 16 VS 稳压二极管1N4735A

5 R2 电阻104 100K 17 VD 整流桥堆2W10

6 R3 电阻333 33K 18 VT 三极管9014

7 R4 电阻274 270K 19 VT 单向可控硅BT151

8 R5 电阻103 10K 20 U1 集成块* CD4011

9 R6 电阻106 10M 22 VD5 二极管1N4148

10 R7 电阻* 470 21 VD6 二极管* 1N4148

11 RG 光敏电阻GL5626L 23 L 灯AC24V灯

12 MC 驻极体话筒CZN-15D 24 J 扣线插座CON2

要求查的资料如下:

(1)桥式全波整流电路组成及工作原理

(2)BT151单向可控硅的工作原理

(3)CD4011-四2输入与非门电路

(4)1N4735A稳压二极管的工作参数

(5)光敏电阻GL5626

(6)贴片电阻、电容的阻值;色环电阻的阻值

(7)贴片集成电路的焊接方法、贴片电阻和电容的焊接方法。

钢梁施工焊接顺序1.引言1.1 概述钢梁施工焊接顺序是在钢结构建筑施工过程中一个非常重要的环节。

钢梁作为承重部件,其质量的好坏直接关系到整个建筑物的安全性和稳定性。

因此,在进行钢梁的施工焊接时,必须要按照一定的顺序和要求进行操作,以确保焊接质量和连接稳固性。

在钢梁施工焊接顺序中,首先需要进行焊前准备工作。

这包括对钢材进行清理和预处理,以确保焊接接头表面的干净和平整度。

同时,还需要对焊接设备进行检查和调试,确保设备的良好状态和操作性能。

接下来,根据设计要求和施工图纸,确定焊接顺序。

在确定焊接顺序时,需要考虑钢梁的结构特点、尺寸和位置等因素。

一般情况下,从上到下、从内到外的顺序进行焊接是较为常见的做法。

这样可以确保焊接接头的质量和可靠性,并避免由于焊接变形引起的问题。

在具体的焊接过程中,要注意控制焊接参数和操作技术。

焊接参数包括焊接电流、电压、焊接速度等,需要根据焊接材料和焊接接头的要求进行合理的设置。

操作技术上,要熟练掌握焊接方法和技巧,确保焊接接头的均匀和牢固。

最后,在完成焊接后,还需要进行焊后处理工作。

这包括对焊缝进行清理、打磨和涂抹防腐剂等,以提高焊缝的抗腐蚀性能和外观质量。

总之,钢梁施工焊接顺序是一个综合性的工程,需要从准备工作到具体施工细节都要进行合理的安排和控制。

只有严格按照施工规范和质量要求进行操作,才能确保钢梁焊接的质量和安全性。

1.2 文章结构文章结构部分内容可以是以下这样的:文章结构:本文主要分为引言、正文和结论三个部分。

在引言部分,我们将概述本文内容、介绍文章结构,并明确本文的目的。

在正文部分,我们将着重介绍钢梁施工焊接顺序的要点。

其中,钢梁施工焊接顺序要点一将在2.1部分详细说明,钢梁施工焊接顺序要点二将在2.2部分详细介绍。

最后,在结论部分,我们将对本文进行总结,归纳出本文的要点,并提出一些个人的观点和建议。

通过以上的文章结构,我们可以清晰地了解到本文的内容安排和逻辑顺序。

焊接操作规程1、焊接前先检查线路板,测量线路间的通断等,确定线路板可用。

2、焊接前备好备料单,按备料单检查和核对元器件。

3、焊接顺序一般为先贴装后插装,元器件装焊依据的原则是:不要求极性的元件,一般按从“同一型号焊完,在焊另一型号、从上到下,先低后高”进行操作;有极性的元器件(如二极管、三极管、电解电容、IC等)要注意正负极,不要插反。

4、使用烙铁一般采用持笔式握姿;坐姿端正,左手拿焊锡丝,右手握烙铁,眼睛离焊点30cm左右;烙铁头尖端和线路板的夹角一般在35°-45°角之间。

5、烙铁加热后,先把烙铁头放在焊件上稍许加热后在适量放焊锡丝,烙铁与焊锡丝的先后顺序时间间隔为1~3秒为宜;当焊锡丝熔化一定量后,立即向左上方45°移开锡丝,同时向右上方45°移开烙铁。

6、焊接时锡量不能过多,否则臃肿过饱,甚至漏至反面造成相邻焊点短路,或者出现虚焊现象,少则欠缺饱满。

有焊孔时焊锡量为所焊焊孔体积的90-120%为宜。

7、焊接时要均匀加热,就是烙铁对引脚和焊盘同时加热,用拇指和食指轻轻捏住线状焊料,端头一般留出2-5cm的锡丝,借助中指往前推。

8、烙焊接元器件时,先熔线路板上的锡再熔焊锡丝;焊拉时铁尖脚侧面和元件触脚侧面湿度用轻力加以摩擦,以充分溶锡;9、元器件的安装形式:①贴板安装:将元器件紧贴线路板,间隙小于1mm为宜。

②垂直安装:将元器件垂直于线路板,角度为90°±10°为宜。

10、贴件时用≤0.5之芯锡丝,25W、35W以下烙铁;用镊子夹元器件,先在焊盘上加少量的焊锡丝熔化固定尔后再焊接。

11、焊接完毕后剪引脚时,线路板背面朝下,剪多余端,朝地面上的废品箱里剪脚。

12、线路板焊完后,先检查,检查后清洗,用沾有清洁剂的泡沫塑料块或纱布逐步擦洗焊点。

13、下班时,将烙铁电源插头拔下并绕好放回规定存放处,其它工具放回工具箱,焊接注意事项(下页为精简版)1、电烙铁使用前应检查使用电压是否与电烙铁电压相符,检查电源线是否有损伤、破裂、以免触电。

h 型钢对接焊接顺序对于 H 型钢的对接焊接,采取正确的顺序非常重要。

下面将介绍一种生动、全面且有指导意义的操作步骤:首先,做好准备工作。

对待焊接材料的表面要进行彻底清洁,确保无油污、锈蚀和其他异物。

确保工作环境通风良好,为操作者提供一个安全的工作环境。

同时,检查焊接设备是否正常工作。

接下来,进行准确的测量和标记。

使用尺子或测量工具仔细测量H 型钢的尺寸和间距,确保对接面的精确匹配。

然后,在合适的位置使用粉笔或其他可清除的材料进行标记,以确保焊接的准确位置。

然后,准备好所需的焊接材料。

选择合适的焊丝、焊剂和焊接材料,根据H 型钢的材质和要求选择适当的焊接参数和方法。

确保焊接材料质量可靠,并进行必要的保护,以防止其受潮、氧化或受到其他损坏。

接下来,进行预热。

预热是为了消除焊接过程中可能产生的热应力,提高焊接质量和可靠性。

使用适当的方法和设备在需要焊接的区域进行均匀的预热。

根据 H 型钢的材质和厚度,确定适当的预热温度和时间。

然后,进行焊接操作。

根据焊接方法和材料选择适当的焊接工艺,比如手工电弧焊、气体保护焊或者等离子焊。

在进行焊接操作之前,进行试焊以确保焊接设备和焊接材料的适应性。

根据焊接材料的特点和要求,控制焊接电流、焊接速度和焊缝形状,确保焊接质量。

最后,进行后处理工作。

焊接完成后,根据需要对焊缝进行清理和加工,去除焊渣和毛刺。

对焊接区域进行表面处理,防止氧化和腐蚀。

对焊接点进行检查和测试,以确保焊接质量和完整性。

通过按照上述顺序进行 H 型钢的对接焊接,能够确保焊接质量和可靠性。

这种针对性强的操作步骤,既能够保证焊接过程的安全性,又能够提高焊接效果。

船体结构的焊接顺序焊接顺序在船体结构的焊接中是十分重要的工艺内容之一,是保证焊接质量,减少焊接残余变形和焊接残余应力的主要措施之一。

如果考虑不周到,会造成结构中局部应力集中或应力过大,导致船体结构和焊缝脆性断裂,同时也容易时船体结构产生较大的变形,增加了其矫正的工作量。

1.焊接顺序的总原则(1)保证钢板和焊接接缝一端有自由收缩的可能性。

(2)先焊接对其他焊缝不起刚性拘束的焊缝。

(3)在构件和板接缝相交的情况下,既有对接缝也有角焊缝。

此时应先焊接对接缝,然后再焊角焊缝。

(4)当分段、总段焊接时,尽可能由双数焊工从分段中部逐渐向左右,前后对称地施焊,以保证结构件均匀的收缩。

(5)处在大接头同一端面的各种构件,应先焊大接头的对接缝,再焊其他构件的对接缝,后焊其他构件的角焊缝,以利于大接头产生残余压应力(至少可以减少大接头的残余拉应力)。

(6)靠近大接头的肋骨和隔舱壁的角焊缝,一般应在大接头施焊后进行施焊。

2.船体结构的焊接顺序实例(1)列板对接缝的焊接顺序在列板上有端接缝,也有边接缝,应先焊端接缝,后焊边接缝,如图1所示。

图1板列拼板的焊接顺序在平面分段自动流水线上,板列只有边接缝,一般按板列的拼接顺序进行自动焊接。

(2)平直分段的焊接顺序①甲板分段它是由平面或稍有曲率的列板、横梁和纵桁材等零部件组成的分段。

一般情况下,板列已焊接结束,所以该分段主要焊缝为角焊缝,其焊接顺序先焊立角焊(图2-1所示),后平角焊(图2-2所示)图2甲板分段的构件角焊缝焊接顺序②纵向隔舱壁分段纵向隔舱壁分段没有船体中心线,施焊时不一定要左右对称施焊(舷侧分段亦是如此),舱壁按板列对接缝的焊接顺序进行焊接,加强材与隔舱壁的角焊缝可以按顺序进行焊接,当然可以用间跳法施焊更好,其焊接顺序如图3所示。

③横向隔舱壁分段横向隔舱壁的对接缝焊接顺序相同于板列顺序,横向隔舱壁板与加强材的角焊缝由双数焊工从中心线向左右对称地进行焊接,其焊接顺序如图4所示。

新式双梁焊接顺序及施焊方法(实验方案)

1、栽筋板时,先把上盖板两头支起适当高度,先焊中间后焊两头。

2、腹板加焊整形条时,先焊下盖板侧,后焊上盖板侧,均从中间向两头施焊,

焊接顺序从1—12(见图)焊接方法与常规相同。

——————上盖板侧

——————下盖板侧

板条(或角铁)焊完后,腹板的弯曲数值应为拱度的1/5左右,如果达不到要求,应对下盖板侧的板条加焊。

3、腹板与上盖板对接时,从一端往另一端点焊。

4、焊接内缝时,先从中间两块筋板的内侧向里(上盖板方向)焊,连续焊接长

度≥300㎜,再往里采用间断焊;焊完内侧焊外侧,焊法相同,并依次向两端施焊,连续焊接长度逐步变小。

两端最终筋板与腹板的焊接按常规焊法施焊。

5、内缝焊接完后,检测拱度数值。

内缝焊完后,腹板的拱度应达到实需拱度的

90﹪,如果达不到,应采取在中心附近加焊板条或火焰烘烤。

6、焊接外缝时,把梁盒立起来,上盖板在上面,下盖板在下面,中间支起适当

高度,从梁盒两侧的中心向一端同时施焊,焊到终点后,再从两侧的中心向另一端施焊至终点。

下盖板的外缝焊完后梁盒拱度应达到实需拱度的130﹪

7、焊完下盖板,停1—2小时后,检测拱度数值。

8、上盖板施焊前,把梁盒倒立(即上盖板在下面)。

根据已有的拱度数值,把梁

盒两端支起适当高度。

两侧同时从一端向另一端施焊。

9、焊接完毕后停1—2小时,把梁盒翻过来(上盖板在上面),把两端垫平,检

测拱度,根据拱度数值再确定轨道的焊接方法。

10、上述焊接顺序及施焊方法的目的是把所有焊接产生的变形全部作用于梁

盒起拱。