热处理检验报告(空白模板)

- 格式:docx

- 大小:12.82 KB

- 文档页数:1

热处理报告单

报告单编号:[XXXXXXXXX]

热处理类型:XXXX热处理

零件材料:XXXX材料

零件尺寸与重量:

- 尺寸:XXXXmm X XXXXmm X XXXXmm

- 重量:XXXXg

加热温度与时间:

- 加热温度:XXXX°C

- 加热时间:XXXX分钟

冷却方式:XXXX冷却

操作人员:XXXX

热处理后状态:

- 外观:表面无明显变化,颜色无明显变化

- 硬度:硬度值较热处理前有所提高,符合工艺要求

- 尺寸与重量:尺寸稳定,重量无明显变化

热处理效果评估:

经热处理后,零件的硬度和机械性能均得到显著提高,满足设计要求和使用性能。

操作人员操作规范,无异常情况发生。

备注信息:

- 零件在热处理过程中未发现异常情况。

- 热处理后零件符合质量标准,可进行后续加工或装配。

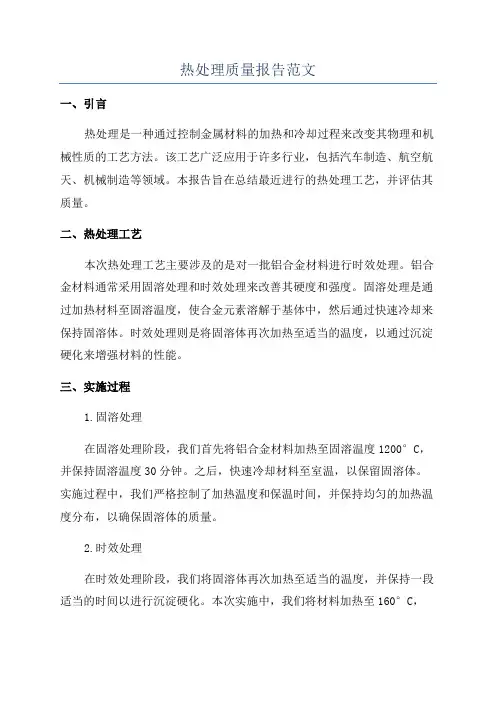

热处理质量报告范文一、引言热处理是一种通过控制金属材料的加热和冷却过程来改变其物理和机械性质的工艺方法。

该工艺广泛应用于许多行业,包括汽车制造、航空航天、机械制造等领域。

本报告旨在总结最近进行的热处理工艺,并评估其质量。

二、热处理工艺本次热处理工艺主要涉及的是对一批铝合金材料进行时效处理。

铝合金材料通常采用固溶处理和时效处理来改善其硬度和强度。

固溶处理是通过加热材料至固溶温度,使合金元素溶解于基体中,然后通过快速冷却来保持固溶体。

时效处理则是将固溶体再次加热至适当的温度,以通过沉淀硬化来增强材料的性能。

三、实施过程1.固溶处理在固溶处理阶段,我们首先将铝合金材料加热至固溶温度1200°C,并保持固溶温度30分钟。

之后,快速冷却材料至室温,以保留固溶体。

实施过程中,我们严格控制了加热温度和保温时间,并保持均匀的加热温度分布,以确保固溶体的质量。

2.时效处理在时效处理阶段,我们将固溶体再次加热至适当的温度,并保持一段适当的时间以进行沉淀硬化。

本次实施中,我们将材料加热至160°C,并保持时效时间为3小时。

实施过程中,我们通过监测温度,确保有恰当的时效温度和时间。

四、质量评估为确保热处理过程的质量,我们进行了以下质量评估措施:1.材料硬度测试我们对经过热处理的材料进行了硬度测试。

通过Vickers硬度测试机,对材料进行了多点硬度测试,测试结果显示材料的硬度值为HV 200。

该值符合设计要求,证明热处理过程中固溶体和沉淀硬化的处理都是成功的。

2.宏观观察我们对热处理后的材料进行了宏观观察。

材料表面没有明显的缺陷、气孔和裂纹,证明热处理过程中没有发生严重的质量问题。

3.微观结构分析我们选择了几个经过热处理的材料样品进行了金相显微镜观察。

观察结果显示,材料的晶粒细化并且分布均匀,表明热处理过程中的晶粒细化效果良好。

五、改进措施在本次热处理过程中,我们取得了良好的质量结果。

然而,我们也意识到还有进一步的改进空间:1.加强温度控制虽然本次实施中我们已经严格控制了加热温度和保温时间,但我们仍可以进一步加强温度控制,以确保温度分布的均匀性。

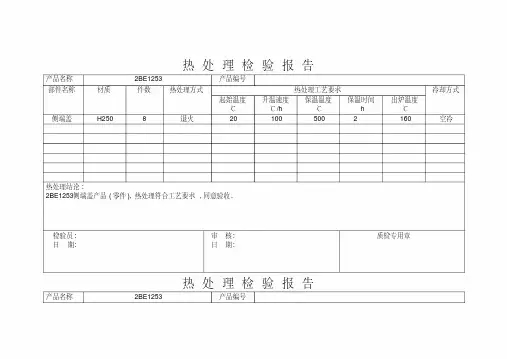

热处理检验报告产品名称2BE1253产品编号部件名称材质件数热处理方式热处理工艺要求冷却方式起始温度℃升温速度℃/h保温温度℃保温时间h出炉温度℃侧端盖H2508退火20100500 2160空冷热处理结论:2BE1253侧端盖产品(零件),热处理符合工艺要求,同意验收。

检验员: 日期:审核:日期:质检专用章热处理检验报告产品名称2BE1253产品编号部件名称材质件数热处理方式热处理工艺要求冷却方式起始温度℃升温速度℃/h保温温度℃保温时间h出炉温度℃泵体Q235B4退火20100720 3720空冷热处理结论:2BE1253泵体产品(零件),热处理符合工艺要求,同意验收。

检验员: 日期:审核:日期:质检专用章热处理检验报告产品名称2BE1253产品编号部件名称材质件数热处理方式热处理工艺要求冷却方式起始温度℃升温速度℃/h保温温度℃保温时间h出炉温度℃主轴(调质)45#4淬火60080870 5870油冷回火35060 640 8 350 空冷热处理结论:2BE1253主轴产品(零件),热处理符合工艺要求,同意验收。

检验员: 日期:审核:日期:质检专用章热处理检验报告产品名称2BE1253产品编号部件名称材质件数热处理方式热处理工艺要求冷却方式起始温度℃升温速度℃/h保温温度℃保温时间h出炉温度℃轴套304(0Cr18Ni9)8退火20100350 4300空冷分配器304(0Cr18Ni9)8 退火20 100 350 4 300 空冷热处理结论:2BE1253轴套、分配器产品(零件),热处理符合工艺要求,同意验收。

检验员: 日期:审核:日期:质检专用章热处理检验报告产品名称2BE1253产品编号部件名称材质件数热处理方式热处理工艺要求冷却方式起始温度℃升温速度℃/h保温温度℃保温时间h出炉温度℃叶轮316L(00Cr17Ni14Mo2)4退火20100350 4300空冷热处理结论:2BE1253叶轮产品(零件),热处理符合工艺要求,同意验收。

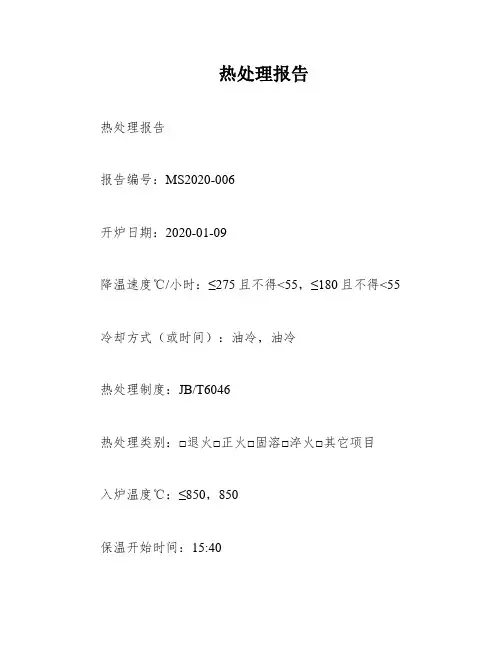

热处理报告热处理报告报告编号:MS2020-006开炉日期:2020-01-09降温速度℃/小时:≤275且不得<55,≤180且不得<55 冷却方式(或时间):油冷,油冷热处理制度:JB/T6046热处理类别:□退火□正火□固溶□淬火□其它项目入炉温度℃:≤850,850保温开始时间:15:40升温速度℃:±10降温开始时间:16:00保温温度℃:860出炉时间:17:40保温时间(分钟):150出炉温度℃:≤250实际操作:升温开始时间:13:00测温方法:实体炉膛其它热处理设备:其它天然气炉7*7热处理:无试板□随炉试板数量编号:炉批号:04-41-22名称:车轮材质:50SiMn数量:8热处理结果:□热处理时间——温度曲线符合工艺卡要求□热处理时间——温度曲线不符合工艺卡要求□合格□不合格□其它处理结论:合格操作者:日期:检验审核:日期:确认日期:热处理报告报告编号:MS2020-019开炉日期:2020-01-09降温速度℃/小时:≤275且不得<55,≤180且不得<55 冷却方式(或时间):油冷,油冷热处理制度:JB/T6046热处理类别:□退火□正火□固溶□淬火□其它项目入炉温度℃:≤850,850保温开始时间:15:40升温速度℃:±10降温开始时间:16:00保温温度℃:860出炉时间:17:40保温时间(分钟):150出炉温度℃:≤250实际操作:升温开始时间:13:00测温方法:实体炉膛其它热处理设备:其它天然气炉7*7 热处理:无试板□随炉试板数量编号:炉批号:04-41-33名称:制动轮材质:50SiMn数量:8热处理结果:□热处理时间——温度曲线符合工艺卡要求□热处理时间——温度曲线不符合工艺卡要求□合格□不合格□其它处理结论:合格操作者:日期:检验审核:日期:确认日期:。

热处理出货检验报告

永大真空热处理

客户名称交货日期

出货检验报告来料材质抽测材质

检硬度规格 HRC 实测硬度 HRC 来料重量发货重量验 HS HS 项来料变形HV 热处理变形 HV 来料日期深冷处理目 m/m m/m

一 (略图) (说明)

式热 ? 两处 ? 联理 ? ? 方 Hr Hr Hr 客法户说 ? ? ? ? 明

品

管

检验结果 1 材质确定: 判定备注

1、材质检测以火花TEST,而非光谱议 2 硬度确认:

2、材料硬度公差?2HRC

3、来料变形如0.5m/m经热处理后变形量1-3倍 3 变形确认:

550*700*25/32?1m/m

4、热处理变形合格不合格 4 数量确认: 550*700*25以下1.5m/m

课长: 组长: 品管员:

表单编号:QP-017-04-A。

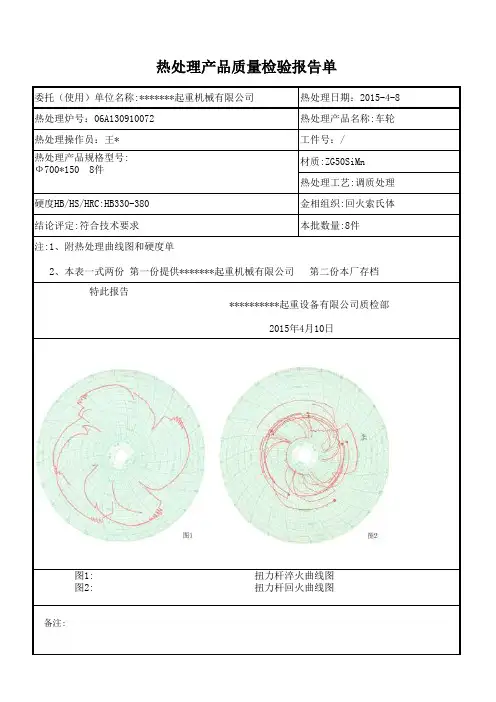

注:1、附热处理曲线图和硬度单 2、本表一式两份 第一份提供*******起重机械有限公司 第二份本厂存档

特此报告

**********起重设备有限公司质检部 2015年4月10日

备注:热处理产品规格型号:

Ф700*150 8件

图1: 扭力杆淬火曲线图

图2: 扭力杆回火曲线图

材质:ZG50SiMn 热处理工艺:调质处理硬度HB/HS/HRC:HB330-380

金相组织:回火索氏体结论评定:符合技术要求

本批数量:8件

热处理产品质量检验报告单

委托(使用)单位名称:*******起重机械有限公司

热处理日期:2015-4-8热处理炉号:06A130910072

热处理产品名称:车轮热处理操作员:王*

工件号:/。

热处理检验报告模板

1. 检验概述

本次检验旨在确定材料经过热处理后的物理性能是否符合要求,并对热处理工艺进行评估。

2. 检验对象

材料名称:[材料名称]

检验批次:[批次号]

热处理工艺:[工艺参数]

3. 检验方法

本次检验采用[检验方法]进行。

4. 检验结果

4.1 物理性能测试结果

通过对热处理后材料的物理性能进行测试,得到以下结果:

4.1.1 硬度测试结果

- 中心硬度:[中心硬度数值] HRC

- 表面硬度:[表面硬度数值] HRC

4.1.2 抗拉强度测试结果

- 抗拉强度:[抗拉强度数值] MPa

4.2 工艺评估结果

根据测试结果,对热处理工艺进行评估:

4.2.1 硬度分布评估

通过硬度测试结果可知,材料的硬度分布符合要求,并且具有良好的一致性。

4.2.2 抗拉强度评估

抗拉强度测试结果表明,材料的抗拉强度满足设计要求,并具备足够的强度。

5. 检验结论

根据测试结果和工艺评估,得出以下结论:

本次热处理后的材料物理性能符合要求,热处理工艺合理且有效。

6. 附录

6.1 测试仪器与设备

- 物理性能测试设备:[设备名称]

- 硬度测试设备:[设备名称]

- 抗拉强度测试设备:[设备名称]

6.2 工艺参数

热处理工艺参数如下:

- 温度:[温度数值]

- 保温时间:[时间数值] 小时- 冷却方式:[冷却方式]

以上报告所述,属实无误。

编写人:[编写人姓名]

日期:[报告编写日期]。

热处理实验报告一、实验目的本次热处理实验的主要目的是研究不同的热处理工艺对金属材料性能的影响,通过对实验结果的分析,深入理解热处理的原理和作用,为实际生产中的材料选择和工艺优化提供理论依据和实践经验。

二、实验材料本次实验选用的材料为 45 号钢,其化学成分(质量分数)如下:碳(C)042% 050%,硅(Si)017% 037%,锰(Mn)050% 080%,铬(Cr)≤025%,镍(Ni)≤030%,铜(Cu)≤025%。

实验材料的原始状态为热轧态,尺寸为直径 20mm,长度 100mm 的圆柱形试样。

三、实验设备1、箱式电阻炉:用于加热试样,最高加热温度可达 1000℃,控温精度为±5℃。

2、淬火水槽:用于试样的淬火处理,尺寸为500mm×500mm×500mm,水温可通过冷却系统调节。

3、回火炉:用于试样的回火处理,最高加热温度可达 650℃,控温精度为±5℃。

4、硬度计:用于测量试样的硬度,选用洛氏硬度计和布氏硬度计。

5、金相显微镜:用于观察试样的金相组织,放大倍数为 100 500 倍。

四、实验过程1、淬火实验(1)将试样放入箱式电阻炉中,加热至 840℃,保温 30 分钟,使试样均匀奥氏体化。

(2)保温结束后,迅速将试样取出,放入淬火水槽中进行淬火处理,冷却至室温。

2、回火实验(1)将淬火后的试样放入回火炉中,分别加热至 200℃、400℃和600℃,保温 60 分钟。

(2)保温结束后,取出试样空冷至室温。

五、实验结果及分析1、硬度测试结果(1)淬火后的试样硬度较高,洛氏硬度约为 58 60HRC。

(2)随着回火温度的升高,试样的硬度逐渐降低。

回火温度为 200℃时,硬度约为 50 52HRC;回火温度为 400℃时,硬度约为 40 42HRC;回火温度为 600℃时,硬度约为 25 28HRC。

2、金相组织观察结果(1)淬火后的试样组织为马氏体,马氏体针细小且分布均匀。

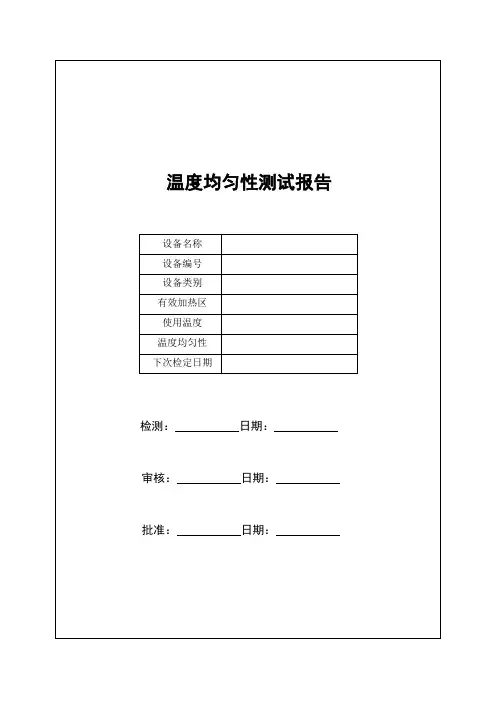

- 1 -温度均匀性测试报告1. 测试依据AMS 2750D—高温测量GB/T 9452-2003—热处理炉有效加热区测定方法JMHJ/RCL.03.7.6.06—温度均匀性测试规程2. 测试热电偶分布按设备有效加热区类型选择测试热电偶分布图,不同热处理设备测试热电偶分别选择分布图1-1,1-2。

3. 温度均匀性数据采集数据采集应在所有的设备或TUS 传感器达到测试温度均匀性下限之前开始。

炉子应保持在测试温度直到所有测试传感器达到稳定。

稳定后,在30分钟内连续采集数据。

数据采集周期为2分钟。

如果所有测试传感器呈现出偏高或偏低的趋势,则应该延长测试周期直到这种趋势不明显。

每一个温度测试点测温热电偶过程记录如下表,其中实际最高温度值为最高温度值与测试仪表补偿值、测试传感器补偿值代数运算后的真实最高温度值。

分布图1-2. 圆柱形有效加热区测试热电偶分布图分布图1-1. 方形有效加热区 测试热电偶分布图- 3 -- 5 -- 6 -- 7 -- 8 -- 9 -4. 温度均匀性测试报告设备有效加热区温度均匀性报告见报告末页。

5. 合格性判定温度均匀性测试合格判定依据:A整个温度均匀性测试期间,TUS传感器、控制或监测传感器读数不超过设定温度的正温度容差。

B全部热电偶到温稳定后保温期间,TUS传感器、控制或监测传感器的读数都在要求的温度容差内。

C温度均匀性测试在规定的周期时间内进行。

6. 故障处理A测试传感器不允许出故障。

如果能正常读数、保存测试点的温度,只是暂时性出现诸如短路或连接松动等状况,不能认为是测试热电偶不合格。

B如出现故障,应更换传感器重新进行温度均匀性测试。

对于故障热电偶,应查明并存档产生故障的原因,如有可能应采取纠正措施避免同样情况的出现。

温度均匀性测试报告日期______________ 编号:JMHJ/04.8.2.12测试温度点稳定前 实际最高温度值稳定后 实际最高温度值稳定后 实际最低温度值偏差范围/℃~ ~ ~~结 论有效加热区图示:检测者 日 期 审核者 日 期 批准者日 期方形有效加热区距离炉壁距离(mm) b1 b2 h1 h2 L1 L2圆柱形有效加热区距离炉壁距离(mm) d1 h1 h2。

热处理实验报告

近日,我进行了一次热处理实验,探究了钢材在高温下的性能

变化。

通过实验,我深刻认识到了热处理过程对钢材性能的影响,并对热处理技术有了更深刻的理解。

实验一开始,我首先对待测钢材进行了切割,制成多种尺寸不

同的试样。

然后,在准备好的热处理设备中,加热将试样升温至

指定的温度,保温一定时间后将试样冷却至室温。

热处理的整个

过程需要高度精确的控制,以避免钢材的过度热处理或过度冷却。

经过热处理后,我对试样进行了力学性能测试和金相显微镜观察,结果详见下面。

首先是拉伸强度的测试,我选择了不同热处理方式下的两个试

样进行了拉伸强度的测试。

结果表明,经过适当热处理后的钢材

拉伸强度有所提高,这主要是由于热处理产生的晶粒细化和去除

金属中的杂质所致。

其次,我对试样进行了冲击韧性的测试,这是检验钢材抗外力

冲击较好的一项指标。

经过热处理后,试样的冲击韧性明显增强。

经过分析,这是因为热处理可以消除钢材中的缺陷,提高钢材的韧性和塑性。

最后,我在金相显微镜下观察了经过热处理和未经过热处理的两个不同试样的组织结构。

结果表明,热处理后的钢材的晶粒尺寸较小,结构更加致密,且杂质含量较少。

这样的组织结构可以提高钢材的力学性能和耐蚀性能。

总结而言,热处理是一种非常重要的材料加工手段,能够通过改变材料的微观晶粒结构而使其具有更优异的性能。

在今后的工程应用中,我们需要更加深入地理解热处理的过程及其原理,以充分发挥其巨大的优势。