坯布地高质量和质检实用标准

- 格式:doc

- 大小:86.80 KB

- 文档页数:10

FZ/T 72004.1-2000 《针织坯布》国家标准1 范围本标准规定了针织坯布的规格,要求,外观质量检验,试验方法,检验规则和产品标识. 本标准适用于下机后未经整理的本色经纬编针织布,不包括涤纶针织布,毛针织布和蚕丝针织布。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文.本标准出版时,所示版本均为有效.所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T2910-1997 纺织品二组分纤维混纺产品定量化学分析方法GB/T2911-1997 纺织品三组分纤维混纺产品定量化学分析方法 .GB/T4667-1995 机织物幅宽的测定GB5296.4-1998 消费品使用说明纺织品和服装使用说明GB/T73011-1998 针织腹带3 规格针织坯布的规格写为:纱线线密度×平方米干燥重量×幅宽,其中线密度用特克斯表示,多规格纱线交织,按其所占比例从大到小排列,中间用乘号相连;平方米干燥重量用克表示;幅宽指单层幅宽,用厘米表示。

4 要求4.1 针织坯布要求分内在质量和外观质量.内在质量要求见表 1,包括纤维含量偏差,平方米干燥重量偏差,弹子顶破强力三项;外观质量要求见表 2,包括幅宽偏差,局部性疵点,散布性疵点三项.局部性疵点按只计,每只极限要求见表 3。

4.2 针织坯布以匹为单位,按内在质量和外观质量最低一项评等,分为优等品,一等品,合格品。

4.3 内在质量按批以三项最低一项评等;外观质量按匹以三项最低一项评等. 注:1.纤维含量偏差为纤维含量绝对百分比2.当一种纤维的含量不超过 10%时,其含量不低于其标准值的 70%。

3.当纤维含量标识为"纯"或者"100%"时,其纤维含量应为 100%.注:1.散布性疵点:难以数清,不易量计的分散性疵点及通匹疵点。

2.轻微散布性疵点:不影响总体效果的散布性疵点。

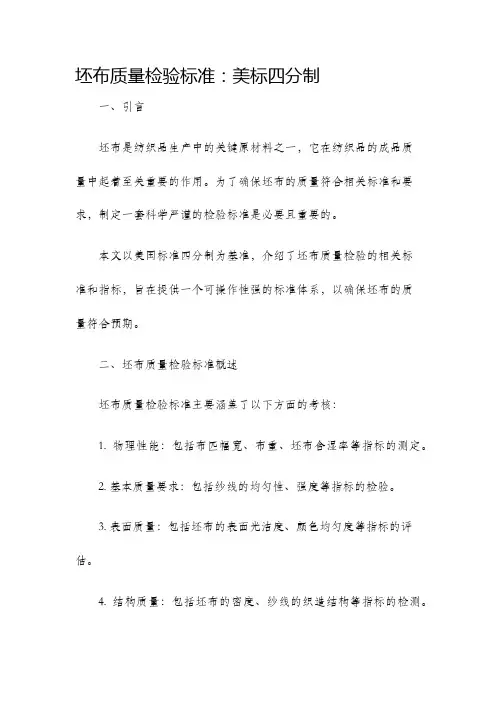

坯布质量检验标准:美标四分制一、引言坯布是纺织品生产中的关键原材料之一,它在纺织品的成品质量中起着至关重要的作用。

为了确保坯布的质量符合相关标准和要求,制定一套科学严谨的检验标准是必要且重要的。

本文以美国标准四分制为基准,介绍了坯布质量检验的相关标准和指标,旨在提供一个可操作性强的标准体系,以确保坯布的质量符合预期。

二、坯布质量检验标准概述坯布质量检验标准主要涵盖了以下方面的考核:1. 物理性能:包括布匹幅宽、布重、坯布含湿率等指标的测定。

2. 基本质量要求:包括纱线的均匀性、强度等指标的检验。

3. 表面质量:包括坯布的表面光洁度、颜色均匀度等指标的评估。

4. 结构质量:包括坯布的密度、纱线的织造结构等指标的检测。

5. 化学性能:包括坯布中染料、织造助剂的可溶性、色牢度等指标的分析。

三、坯布质量检验标准详解1. 物理性能1.1 布匹幅宽的测定布匹幅宽是指布匹的宽度,一般以英寸(inch)为单位来表示。

测定时,将布匹展开并拉直,使用测宽仪或直尺测量宽度的值。

1.2 布重的测定布重是指单位面积的布匹重量,常用的单位为克/平米(gsm)或盎司/平码(oz/sq.yd)。

测定时,将一定面积的坯布剪样品称重,得出布重值。

1.3 坯布含湿率的测定坯布含湿率是指坯布中所含水分的百分比。

测定时,将一定质量的坯布样品在恒温恒湿条件下,称量初始质量和质量差值,计算含湿率。

2. 基本质量要求2.1 纱线的均匀性检验纱线的均匀性是指纱线中的纤维分布均匀程度。

检验时,采用纤维计数器或显微镜进行观察和计数。

2.2 纱线的强度检验纱线的强度是指纱线的抗拉能力。

测定时,将纱线剪成一定长度,并使用万能试验机进行拉伸测试,得出强度值。

3. 表面质量检验3.1 表面光洁度的评估表面光洁度是指坯布表面的光滑程度和清洁度。

通过肉眼观察,评估布匹表面的平整度和光泽度。

3.2 颜色均匀度的评估颜色均匀度是指布匹表面颜色的一致性。

通过视觉观察和色差仪的测量,评估布匹的颜色是否均匀。

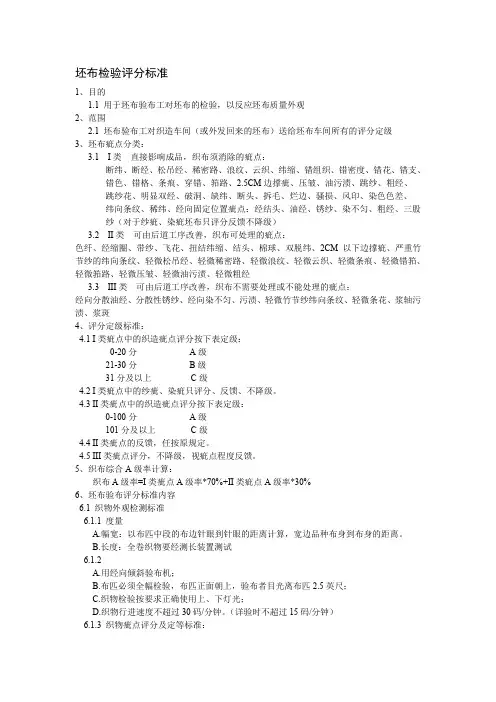

坯布检验评分标准1、目的1.1 用于坯布验布工对坯布的检验,以反应坯布质量外观2、范围2.1 坯布验布工对织造车间(或外发回来的坯布)送给坯布车间所有的评分定级3、坯布疵点分类:3.1 I类直接影响成品,织布须消除的疵点:断纬、断经、松吊经、稀密路、浪纹、云织、纬缩、错组织、错密度、错花、错支、错色、错格、条痕、穿错、筘路、2.5CM边撑疵、压皱、油污渍、跳纱、粗经、跳纱花、明显双经、破洞、缺纬、断头、拆毛、烂边、骚损、风印、染色色差、纬向条纹、稀纬、经向固定位置疵点:经结头、油经、锈纱、染不匀、粗经、三股纱(对于纱疵、染疵坯布只评分反馈不降级)3.2 II类可由后道工序改善,织布可处理的疵点:色纤、经缩圈、带纱、飞花、扭结纬缩、结头、棉球、双脱纬、2CM以下边撑疵、严重竹节纱的纬向条纹、轻微松吊经、轻微稀密路、轻微浪纹、轻微云织、轻微条痕、轻微错筘、轻微筘路、轻微压皱、轻微油污渍、轻微粗经3.3 III类可由后道工序改善,织布不需要处理或不能处理的疵点:经向分散油经、分散性锈纱、经向染不匀、污渍、轻微竹节纱纬向条纹、轻微条花、浆轴污渍、浆斑4、评分定级标准:4.1 I类疵点中的织造疵点评分按下表定级:0-20分A级21-30分B级31分及以上C级4.2 I类疵点中的纱疵、染疵只评分、反馈、不降级。

4.3 II类疵点中的织造疵点评分按下表定级:0-100分A级101分及以上C级4.4 II类疵点的反馈,任按原规定。

4.5 III类疵点评分,不降级,视疵点程度反馈。

5、织布综合A级率计算:织布A级率=I类疵点A级率*70%+II类疵点A级率*30%6、坯布验布评分标准内容6.1 织物外观检测标准6.1.1 度量A.幅宽:以布匹中段的布边针眼到针眼的距离计算,宽边品种布身到布身的距离。

B.长度:全卷织物要经测长装置测试6.1.2A.用经向倾斜验布机;B.布匹必须全幅检验,布匹正面朝上,验布者目光离布匹2.5英尺;C.织物检验按要求正确使用上、下灯光;D.织物行进速度不超过30码/分钟。

坯布检验的规章制度1. 引言坯布是纺织品生产中的重要环节,质量检验是保证产品质量的关键。

本文档旨在建立坯布检验的规章制度,确保坯布质量符合标准要求,提高生产效率和产品竞争力。

2. 检验标准2.1 纺织行业标准坯布的检验标准以国家和行业标准为准,例如国家标准 GB/T 4668《棉坯布》和行业标准 FZ/T 01005《化纤纺织坯布》等。

检验人员要熟悉相关标准要求,确保检验过程准确无误。

2.2 公司内部标准除了外部标准,公司还可以制定内部标准,以满足特定客户需求。

内部标准应更加严格,包括各项性能指标和外观质量要求等。

3. 检验流程3.1 检验计划在坯布生产前,制定检验计划是必须的。

检验计划应明确检验点、检验内容、检验方法和检验要求等,确保检验过程规范有序。

3.2 坯布质量检验•检验员应在生产线上对坯布进行抽样。

抽样点的选择应符合标准要求,在代表性的位置进行。

•抽样标准需要明确指定每批次坯布的抽样数量和抽样方法。

常用的抽样方法有随机抽样和正态抽样等。

•对抽样得到的样品进行外观检验,包括坯布的颜色、纹理、密度、正面和背面的差异等方面。

•进一步进行实验室测试,测试项目可以包括纤维含量、纬向和经向拉伸强度、染色牢度等指标。

•根据测试结果,对坯布进行合格或不合格的判定,并记录检验结果。

3.3 检验记录•检验员应及时记录每批次坯布的检验结果。

记录内容包括生产日期、批次号、抽样数量、外观检验结果和实验室测试结果等。

•检验记录应存档,方便追溯和质量管理的检查。

4. 质量问题处理在坯布检验中,可能会出现不合格的情况。

对于不合格的坯布,应及时通知生产部门,并根据公司内部质量管理制度进行处理。

常见的处理方式包括退货、返工和报废等。

5. 检验设备和人员5.1 检验设备为了确保坯布检验的准确性和可靠性,需要配备一些专业的检验设备,如颜色比较仪、纤维检测仪和拉力测试机等。

这些设备需要定期维护和校准,确保其准确度。

5.2 检验人员坯布检验需要经验丰富且具备专业知识的检验人员。

粗梳混纺羊毛纱的坯布与成品面料质检标准概述:粗梳混纺羊毛纱的坯布与成品面料质检标准是保证产品质量和安全的重要措施。

质检标准可以帮助生产商确保产品符合行业标准,并满足消费者对产品质量的需求。

本文将介绍粗梳混纺羊毛纱的坯布与成品面料的质检标准,以便企业能够提高产品质量,并确保产品的合规性。

一、检测项目:1. 纱线质量检测:a. 纱线的纤维成分:纱线应符合产品规格中的纤维成分要求。

b. 纱线的线密度:线密度应符合产品规格中的要求。

c. 纱线的断裂强度:纱线应具有足够的断裂强度,以确保成品面料的强度和耐用性。

d. 纱线的捻度:纱线的捻度应符合产品规格中的要求。

2. 坯布物理性能检测:a. 坯布的纺纱工艺:纺纱工艺应符合产品规格中相关要求。

b. 坯布的纱疵等级:检查坯布的纱疵等级,以确保产品的外观质量。

c. 坯布的断裂强度和断裂伸长率:坯布的断裂强度和断裂伸长率应符合产品规格中的要求。

3. 成品面料质量检测:a. 面料的纺织结构:检查面料的纺织结构是否符合产品规格中的要求。

b. 面料的克重和厚度:面料的克重和厚度应符合产品规格中的要求。

c. 面料的色牢度:检查面料的色牢度指标,以确保产品使用过程中不易褪色。

d. 面料的抗皱性能:面料的抗皱性能应符合产品规格中的要求。

二、质检标准:1. 纤维成分要求:a. 羊毛含量:粗梳混纺羊毛纱的坯布与成品面料中羊毛含量应符合产品规格中的要求。

2. 线密度要求:a. 粗梳混纺羊毛纱的坯布与成品面料中的线密度应符合产品规格中的要求。

3. 断裂强度要求:a. 纱线断裂强度:纱线的断裂强度应符合产品规格中的要求。

b. 坯布断裂强度:坯布的断裂强度应符合产品规格中的要求。

4. 捻度要求:a. 纱线的捻度应符合产品规格中的要求。

5. 纱疵等级要求:a. 坯布的纱疵等级应符合产品规格中的要求。

6. 断裂伸长率要求:a. 坯布的断裂伸长率应符合产品规格中的要求。

7. 面料纺织结构要求:a. 面料的纺织结构应符合产品规格中的要求。

坯布检验标准及检验规范一.坯布检验标准

类产品必须按高档,缎边正面检验。

二、在检验时线状疵点,累计允许限度为浴巾增大一倍,毛巾被增大两倍,方巾1/3,童巾2/3。

纬密、长度、毛倍、重量的控制标准:

①认为改变纬密、长度不允许。

②因机械原因造成纬密、长度变化时,长度与纬密必须成反比,长度偏差

允许范围为:一等±2.5%,二等±3.5%,三等±4.5%.(当外观质量有影

响时,必须结合外观质量标准来评定等级)

③当纬密、长度标准时,毛倍允许范围参照下表:

④为保证重量:当纬密、长度成反比时:偏差又在允许范围内的,长度按

工艺标准,每改变1%,毛倍相应改0.1(即:长度超短1%时,毛倍必须

提高0.1)。

二、坯布检验规范

1.称重:毛巾必须按困每捆称重。

2.测量长度:按捆抽检(1直毛巾)进行逐条的测量长度。

有发现不符合工艺的,并及时反馈信息给相关车间部门。

3.抽检毛倍:每直毛巾至少抽查5—6条,抽量部位:交班、中间、落班。

对抽检结果不同的数量进行记录,并反馈。

4.测量纬密:按捆抽查出每5cm几颗毛头。

有发现不符合工艺的,并及时反馈信息给相关车间部门。

5.外观质量:按《坯巾检验标准》每条进行评定等级。

6.对毛巾降三等、次品、大次的做好病疵记录,并把有代表性的坯巾进行留样,以便质量分析。

7.对各项实测情况进行记录。

8.每天做好《产品检验报告单》,及时把各种质量信息反馈到各相关车间、部门。

家访公司质检部

2011年3月22日。

坯布检验评分标准1、目的1.1用于坯布验布工对坯布的检验,以反应坯布质量外观2、范围2.1坯布验布工对织造车间(或外发回来的坯布)送给坯布车间所有的评分定级3、坯布疵点分类:3.1I 类直接影响成品,织布须消除的疵点:断纬、断经、松吊经、稀密路、浪纹、云织、纬缩、错组织、错密度、错花、错支、错色、错格、条痕、穿错、筘路、2.5CM 边撑疵、压皱、油污渍、跳纱、粗经、跳纱花、明显双经、破洞、缺纬、断头、拆毛、烂边、骚损、风印、染色色差、纬向条纹、稀纬、经向固定位置疵点:经结头、油经、锈纱、染不匀、粗经、三股纱(对于纱疵、染疵坯布只评分反馈不降级)3.2II 类可由后道工序改善,织布可处理的疵点:色纤、经缩圈、带纱、飞花、扭结纬缩、结头、棉球、双脱纬、2CM 以下边撑疵、严重竹节纱的纬向条纹、轻微松吊经、轻微稀密路、轻微浪纹、轻微云织、轻微条痕、轻微错筘、轻微筘路、轻微压皱、轻微油污渍、轻微粗经3.3III 类可由后道工序改善,织布不需要处理或不能处理的疵点:经向分散油经、分散性锈纱、经向染不匀、污渍、轻微竹节纱纬向条纹、轻微条花、浆轴污渍、浆斑4、评分定级标准:4.1I 类疵点中的织造疵点评分按下表定级:0-20 分 A 级21-30 分 B 级31 分及以上 C 级4.2I 类疵点中的纱疵、染疵只评分、反馈、不降级。

4.3II 类疵点中的织造疵点评分按下表定级:0-100 分 A 级101分及以上 C 级4.4II 类疵点的反馈,任按原规定。

4.5III 类疵点评分,不降级,视疵点程度反馈。

5、织布综合A 级率计算:织布A级率=I类疵点A级率*70%+11类疵点A级率*30%6、坯布验布评分标准内容6.1织物外观检测标准6.1.1度量A.幅宽:以布匹中段的布边针眼到针眼的距离计算,宽边品种布身到布身的距离。

B.长度:全卷织物要经测长装置测试6.1.2A.用经向倾斜验布机;B.布匹必须全幅检验,布匹正面朝上,验布者目光离布匹 2.5英尺;C.织物检验按要求正确使用上、下灯光;D.织物行进速度不超过30 码/分钟。

坯布检验管理制度第一章总则第一条为规范化坯布的质量检验管理,确保坯布质量合格,提高产品质量,制定本制度。

第二条本制度适用于对纺织工厂生产的所有类型坯布的检验管理。

第三条坯布的检验依据国家标准和行业标准进行,确保合格产品进入下道工序生产。

第四条坯布的检验应当根据生产进度和订单要求,及时、准确地进行,确保产品质量满足客户需求。

第五条坯布的检验工作由专业的检验员进行,检验过程中严格按照标准操作,确保检验结果准确可靠。

第二章坯布检验的程序与方法第六条坯布的检验工作应当在生产过程中按照以下程序进行:(一)坯布到厂后应当及时接受检验和验收,验收合格的坯布才能进入仓储和生产环节。

(二)在生产过程中,应当进行中期检验,确保产品生产的每一个环节都符合质量要求。

(三)在产出前,坯布应当进行最终检验,确保产品质量符合国家标准和客户要求。

第七条坯布的检验方法应当严格按照国家和行业标准进行,包括外观质量、尺寸、取样标准、技术要求等。

第三章检验管理责任第八条企业应当建立坯布检验管理制度,明确相关部门和人员的责任和权利。

(一)生产部门应当保证坯布生产过程中的质量,并严格按照检验标准进行生产。

(二)质量管理部门应当对坯布进行全程质量监控和检验,确保产品质量符合标准。

(三)检验员应当严格按照标准操作,保证检验结果准确可靠。

第九条坯布检验管理部门应当建立检验记录,包括验收记录、中期检验记录、最终检验记录,确保全程质量可追溯。

第四章检验设备与环境第十条坯布检验部门应当配备必要的检验设备,包括放大镜、尺子、称重台、光源设备等,确保检验工作的开展。

第十一条坯布检验部门应当确保检验环境清洁、明亮、温度适宜,保证检验工作的质量和效率。

第五章检验结果的处理与报告第十二条坯布的检验结果应当及时报告相关部门和人员,确保不合格产品及时处理和整改。

第十三条若坯布经检验不合格,应当立即通知相关部门停止生产,重新加工整改。

第十四条坯布的检验报告应当详细记录检验结果、不合格项、整改情况等,确保全程质量可追溯。

坯布面料检测有哪些标准胚布介绍胚布又称坯布,是指由有关的纤维通过纺,织加工制成,未经染整加工的。

坯布可分为毛坯和光坯,毛坯就是指从织机上下来未经漂染处理的坯布,而光坯就是指经过漂染处理后的坯布。

胚布检测范围白胚布,毛胚布,棉胚布,针织胚布,亚麻胚布,化纤胚布,不倒绒胚布,涤纶胚布等。

胚布检测项目色差检测,缺陷检测,色牢度检测,白度检测,耐磨测试,碱量检测,疵点检测等。

胚布检测标准AS3S38-i988纺织品拖把用布料AS35∙67-1988纺织品布料鸭绒棉花及聚酯纤维AS4X74-1994人造遮光布料修订11996年5•月ASTND4720-2008家用软窗帘布料性能规格BS36?9^-1978测定亚麻布料的铜氨流动度的试验方法BS36?9^-1978(©2007)测定亚麻布料的铜氨流动度的试验方法BS6645-198S亚麻布料的碱溶性的测定方法BS6645-1985(RZoo7)亚麻布料的碱溶性的测定方法CGSB4。

2NO04o工-2002-CAN/CGSB-2008纺织品测试方法。

纺织品。

布料。

宽度和长度的测试CaSB4。

2NO06>-M89-CAN/CGSBCoRR2-2998纺织品。

布料。

分析方法结构。

第二部分:单元长度线的数量测定亘检壬鱼致力于为企业及个人提供便捷的检测服务。

简化检测流程,提升检测服务效率,利用互联网+检测电商,为客户提供多样化选择,从根本上降低检测成本提升时间效率,打破行业局限和行业瓶颈,打造出行业创新新平台。

公司主要业务范围包括食品、农产品、环境土壤、环保以及行业标准培训、零售商服务等,为您提供优质、便捷的检测服务。

百检检测流程1、寄样。

(与工程师沟通,提交自己的检测需求并且给我们研究所寄样)2、免费初检。

(收到样品之后,进行免费初检,制定详细的实验方案)3、报价。

(初检之后,根据客户检测需求以及实验复杂程度进行报价)4、双方确定,签订保密协议,开始实验。

坏布评级标准1、目的:使胚布成品品质评级有所依据。

2、适用范围:本标准用于本厂尼龙、涤纶及加工丝或长短纤交织胚布之检查。

1/27.检验方法和瑕疵名称。

7.1检查之基准面积为全幅乘经向100CM。

7.2瑕疵长度以经向或纬向较长者为欠点方向,但经纬向欠点长度相等时以扣点严重者为准。

7.3同一基准面积内有两个或两个以上欠点同时存在时依记最严重欠点。

7.4胚布瑕疵名称说明7.4.1经向瑕疵7.4.1.1异经:经纱批号、规格不同或丹尼粗细不同。

7.4.1.2松紧经:经纱张力松弛或太紧而形成经纱浮沉、光泽不一。

7.4.1.3断经:经纱断掉。

7.4.1.4油经:经纱本身沾附油,呈现于经向者。

7.4.1.5筘痕:由于筘洞细密不一致,布形成布面部分经纱较稀或较密的现象。

7.4.1.6并经:织造时两条经纱并在一起。

7.4.1.7坏边:织造装置故障而造成布边经纱崩落损伤。

7.4.1.8错穿:经纱穿综或筘错误。

7.4.2纬向瑕疵7.4.2.1脱纬:纬纱断裂被反织。

7.4.2.2断纬:缺少纬纱或纬纱断掉。

7.4.2.3密路:纬纱的密度呈现得比较密集。

7.4.2.4稀弄:纬纱的密度呈现比较稀少。

7.4.2.5紧纬:纬纱批号规格或粗细不同。

7.4.2.6并纬:两条或两条以上的纬纱并织在一起。

7.4.2.7油纬:纬纱沾附有油污。

呈现于纬向者。

7.4.2.8维丝不均:纬纱破丝织入纬向呈点状。

7.4.2.9跳花:多臂织物纹路错误。

7.4.3面积性7.4.3.1空织:布面上有一段距离缺纬纱。

7.4.3.2污点:落布或搬运中疏忽沾附污点滴所至。

7.4.3.3霉斑:浆料变质于布面上呈霉斑。

7.4.3.4结头:断经或断纬再接后的结头。

7.4.3.5破洞:布面破裂。

7.4.4特殊性7.4.4.1刮伤:布面受外物压擦造成起毛现象。

7.4.4.2折痕:布面折痕,两手撑不平者。

7.4.4.3擦痕:布面受外物压擦有光泽不同痕迹者。

7.4.4.4经向条纹:原丝擦伤或张力不均织造后形成经向条纹。

坯布检验标准

根据纺织工业协会行业标准和本厂实际情况,特制订如下质量检验标准:

一、坯布产品分为一等品和二等品,一等品放置待复合区或待定型区,二等品放置待检区。

二、出现下列情况之一者予以降等:

1、缺经、缺纬在3公分以上,10米内有3处。

2、跳花在3公分以上,10米内有2处。

3、稀密档10米内有2处。

4、连续紧纱10米内有2处。

每处长度超过10公分。

5、布面上有油污、锈斑10米内有两处。

6、布面上有破洞平均10米1处。

三、上述各种疵点累计10米内低于3处(含)为一等品,超过3处放置到待检区。

四、本考核办法自公布之日起执行。

坯布检验标准坯布内部指标品种纱织断裂强力(3CM)撕裂强力(5CM)幅宽(CM) 平米克重(克/平方米)T W T w0.3 290 260 35 30 ≥165 100±50.35A 30*21*60*40 250 300 40 40 ≥165 100±50.35T/R 30*21*60*52 30050040 40 ≥165 115±5 0.4T/R 250 500 60 70 ≥165 110±5 0.4C 260 370 60 55 ≥165 120±5 0.45 300 500/气40065 70 ≥165 125±50.5 280 550/气40065 70 ≥165 140±5 0.530*30/2*60*40 ≥160 ≥250 ≥15 ≥20 ≥172 120±5 0.5 30*20/2*58*40 ≥160 ≥300 ≥15 ≥20 ≥172 140±5 0.55 51*37 300 500 70 100 ≥165 1500.55 20*10*42*38 300 600/气45070 80 ≥165 150±50.6 21*10*42*44 300 650/气50070 80 ≥165 165±5 0.65 51*44 320 680 75 185 ≥165 165±5 0.7 10*10*30*50 400 700 90 85 ≥165 200±5 0.75 400 750 95 90 ≥165 210±5 0.8 400 800 95 90 ≥172 230±50.9 400 900 ≥100 ≥100 ≥165 255±51.0 420 ≥1000 ≥100 ≥100 260±5 1.2 450 ≥1000 ≥100 ≥100 300±5坯布检测标准一,引用标准本标准依据GB—T406——93棉本色布(国标制定)二,技术要求技术要求项目有织物组织,幅宽,密度,断裂强力,布面疵点,棉结杂质,疵点格率七项表1项目标准一等品二等品二等品织物组织设计规定符合设计要求不符合设计要求幅宽CM 产品规格+1.5%—1.0% +2.0%—1.5% 超过+2.0%—1.5%密度根/10厘米产品规格经密—1.5%纬密—1.0%经密超过—1.5%纬密超过—1.0%断裂强力按需方要求经向—8.0%纬向—8.0% 经向超过—8.0% 纬向超过—8.0%注:当幅宽偏差超过1.0%时,经密偏差为—2.0%表2织物分类织物密度棉结杂质疵点格律(不大于)棉结疵点格律(不大于)优等品一等品优等品一等品细织物65%以下28 36 7 1865%—75%以下32 41 8 2175%及以上35 45 9 23中粗织物70%以下35 45 9 2370—80%以下39 50 10 2580%以下42 54 11 27粗织物70%以下42 54 11 2770—80%以下46 59 12 3080%以上49 63 12 32注:棉结杂质疵点格率,棉结疵点格率超过上表现定降到二等品为止坯布疵点平等规定每匹布允许总评分=每米允许评分数(分/米)*匹长(米)1、匹布允许总评分有小数时,取舍成整数匹布中所有疵点评分加合,累计超过允许总评分为降等品0.5M内同名称疵点或连续性疵点总评分10分为降等0.5M内半幅以上的不明显横挡,双纬加合满4条评10分为降等品2、面疵点检验评分以布的正面为准,平纹织物和山形斜纹织物以交班印一面为正面斜文织物中纱织物以左斜↖为正面,线织物以↗为正面3、疵点的评分如下表(布两个边的组织必须相同)评分数 1 3 5 10 疵点长度分类经向疵点(条)5CM及以下5CM以上——20CM 20CM以上—50CM50—100CM纬向疵点(条)5CM及以下5CM以上—20CM 20CM以上——半幅半幅以上横档半幅及以下半幅以上严根数评分3—4根5根以上重长度评分1CM以下1CM及以上注明:半幅以上作为一条,严重疵点在根数和长度评分矛盾时从严评分,累计评分最多评10分4、点量计㈠疵点长度以经向或纬向最大长度量计㈡经(纬)向疵点,在纬(经)向宽1CM及以内的按一条评分,宽度超过1CM的为一条,不足1CM按一条计㈢在一条内断续发生的疵点,以经(纬)向5CM内有二个及以上的则按连续长度评分㈣经向明显疵点及严重疵点,长度超过1M的,其超过部分拉上表再行评分。

坯布质量检验标准(总4页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除坯布质量检验标准(美标四分制)美国四分制标准是出口坯布或者印染布的外观质量的检验标准,具体规定如下: 一、织物疵点评分标准:织物疵点按“四分制”(four point sysiem)评分1、评分方法疵点在3寸或以下评一分疵点超过3英寸而到6英寸评二分疵点超过6英寸到9英寸评三分疵点超过9英寸评四分2、连续性疵点,每1码计四分:3、较大的疵点(有破洞等)不计大小,每1码计四分;4、横档、中边色、不对色、幅不足、幅不同、有皱、整理不良等,连续发生时,每1码计四分。

二、以平方码为单位的计算方法1、每匹布:(常用)总评分数×36×100 评分=码数×有效幅度(寸) 100平方码2、每单货:(整批布)每码总分数×36×100 评分=总码数×有效幅度 100平方码三、验收标准(以100平方码为基准)适用欧洲、美国、日本等国家。

每匹布1组 15分/100平方码2组 20分/100平方码3组 25分/100平方码4组 40分/100平方码5组 60分/100平方码现通用标准是选用2组、3组、4-5组不用四、全面疵点的评分标准☆连续性疵点1、连续有规律性疵点,1码计四分2、连续性3码以上,作不合格品对待。

☆整幅疵点3、合格品内不允许有以下疵点存在:a.长度超过6英寸全幅疵点。

b.较细小的全幅疵点,100码内超过5处。

c.以100码为单位,每10码中严重疵点平均2处以上。

d.布头、布尾3码内有严重疵点或整幅疵点的。

e.在平放裁床时,有边绉、预缩皱、波浪皱、折皱、皱条等疵布。

☆幅宽4、每匹布最少测三次。

5、达不到加工要求幅宽,则计不合格,6、幅宽计算:整幅度:两布边之间距有效幅度:去除布边、针洞、无印花部分的幅宽。

7、对色:分色最多接常受3个lot色,每lot色最小码数为500码以上,每lot 色之间色差按aatcc灰色卡4-5级。

坯布质量标准一.坯布的规格1.幅宽:以英寸表示,公称幅宽的取舍为0.5吋,表示方法为“〃”。

如63吋,写作63”,其中弹力系列织物,以在机筘幅表示。

2.原料的种类:各种原料采用不同的代号表示,分别为:棉C、涤纶T、锦纶N、粘纤R、氨纶S 、睛纶A、羊毛W、麻、L。

3.各种原料加工方法的区分:—1.混纺纱以不同原料的代号加/表示,如涤粘混纺,则以T/R表示,如锦棉混纺,则以N/C表示,如原料为阳离子涤纶与粘纤维混纺,则以阳离子T/R或阳粘T/R表示,必要时表明混纺比,则在原料后面加注,如涤粘以65%和35%混纺,表示为T/R65/35.-2.精梳棉纱以JC表示,半精梳以BJC表示,紧密纺和米通纱则以文字说明。

—3.股线以英支与股数表示,如40S双股线写作40S/2,60S三股线写作60S/3—4.长丝复合产品有机械包覆与空气包覆的区别,如N140D+40D的空气包复丝写作N140D+40D空包丝,如为机包丝,则写作N140D+40D机包丝。

4.经纬支数—1.短纤系列以实际支数在右上角加S表示,如40英支写作40S.化纤(短纤)系列,则在原料代号前注明:“棉型”、“中长型"、“毛型”字样,阳离子系列,则在原料代号前注明“阳离子”字样。

如涤粘中长,表示为中长T/R。

-2.长丝系列以旦数表示,如100旦长丝,写作100D—3.弹力系列以主体原料加氨纶丝的旦数表示,如精梳棉32S和氨纶40D的包芯纱写作JC32S+40D,其中氨纶丝不再以符号说明。

如包芯以后,实际支数仍为32S,则写作JC32S〔40D〕-4.长丝类原料与氨纶丝的复合产品,以长丝原料的旦数加氨纶丝的旦数表示。

如锦纶140D与氨纶40D 的复合丝写作N140D+40D,其中氨纶不再以符号说明。

—5.所有产品的经纬支数,其排列顺序均为经纱在前,纬纱在后,经纬纱之间以×号区分。

5.经纬密度—1.经纬密度以1英寸中间的根数表示。

坯布检验评分标准1、目的1.1 用于坯布验布工对坯布的检验,以反应坯布质量外观2、范围2.1 坯布验布工对织造车间(或外发回来的坯布)送给坯布车间所有的评分定级3、坯布疵点分类:3.1 I类直接影响成品,织布须消除的疵点:断纬、断经、松吊经、稀密路、浪纹、云织、纬缩、错组织、错密度、错花、错支、错色、错格、条痕、穿错、筘路、2.5CM边撑疵、压皱、油污渍、跳纱、粗经、跳纱花、明显双经、破洞、缺纬、断头、拆毛、烂边、骚损、风印、染色色差、纬向条纹、稀纬、经向固定位置疵点:经结头、油经、锈纱、染不匀、粗经、三股纱(对于纱疵、染疵坯布只评分反馈不降级)3.2 II类可由后道工序改善,织布可处理的疵点:色纤、经缩圈、带纱、飞花、扭结纬缩、结头、棉球、双脱纬、2CM以下边撑疵、严重竹节纱的纬向条纹、轻微松吊经、轻微稀密路、轻微浪纹、轻微云织、轻微条痕、轻微错筘、轻微筘路、轻微压皱、轻微油污渍、轻微粗经3.3 III类可由后道工序改善,织布不需要处理或不能处理的疵点:经向分散油经、分散性锈纱、经向染不匀、污渍、轻微竹节纱纬向条纹、轻微条花、浆轴污渍、浆斑4、评分定级标准:4.1 I类疵点中的织造疵点评分按下表定级:0-20分A级21-30分B级31分及以上C级4.2 I类疵点中的纱疵、染疵只评分、反馈、不降级。

4.3 II类疵点中的织造疵点评分按下表定级:0-100分A级101分及以上C级4.4 II类疵点的反馈,任按原规定。

4.5 III类疵点评分,不降级,视疵点程度反馈。

5、织布综合A级率计算:织布A级率=I类疵点A级率*70%+II类疵点A级率*30%6、坯布验布评分标准内容6.1 织物外观检测标准6.1.1 度量A.幅宽:以布匹中段的布边针眼到针眼的距离计算,宽边品种布身到布身的距离。

B.长度:全卷织物要经测长装置测试6.1.2A.用经向倾斜验布机;B.布匹必须全幅检验,布匹正面朝上,验布者目光离布匹2.5英尺;C.织物检验按要求正确使用上、下灯光;D.织物行进速度不超过30码/分钟。

坯布质量标准一.坯布的规格1.幅宽:以英寸表示,公称幅宽的取舍为0.5吋,表示方法为“〃”。

如63吋,写作63",其中弹力系列织物,以在机筘幅表示。

2.原料的种类:各种原料采用不同的代号表示,分别为:棉C、涤纶T、锦纶N、粘纤R、氨纶 S 、睛纶A、羊毛W、麻、L。

3.各种原料加工方法的区分:-1.混纺纱以不同原料的代号加/表示,如涤粘混纺,则以T/R表示,如锦棉混纺,则以N/C表示,如原料为阳离子涤纶与粘纤维混纺,则以阳离子T/R或阳粘T/R表示,必要时表明混纺比,则在原料后面加注,如涤粘以65%和35%混纺,表示为T/R65/35。

-2.精梳棉纱以JC表示,半精梳以BJC表示,紧密纺和米通纱则以文字说明。

-3.股线以英支与股数表示,如40S双股线写作40S/2,60S三股线写作60S/3-4.长丝复合产品有机械包覆与空气包覆的区别,如N140D+40D的空气包复丝写作N140D+40D空包丝,如为机包丝,则写作N140D+40D机包丝。

4.经纬支数-1.短纤系列以实际支数在右上角加S表示,如40英支写作40S。

化纤(短纤)系列,则在原料代号前注明:“棉型”、“中长型”、“毛型”字样,阳离子系列,则在原料代号前注明“阳离子”字样。

如涤粘中长,表示为中长T/R。

-2.长丝系列以旦数表示,如100旦长丝,写作100D-3.弹力系列以主体原料加氨纶丝的旦数表示,如精梳棉32S和氨纶40D的包芯纱写作JC32S+40D,其中氨纶丝不再以符号说明。

如包芯以后,实际支数仍为32S,则写作JC32S〔40D〕-4.长丝类原料与氨纶丝的复合产品,以长丝原料的旦数加氨纶丝的旦数表示。

如锦纶140D与氨纶40D 的复合丝写作N140D+40D,其中氨纶不再以符号说明。

-5.所有产品的经纬支数,其排列顺序均为经纱在前,纬纱在后,经纬纱之间以×号区分。

5.经纬密度-1.经纬密度以1英寸中间的根数表示。

-2.书写程序以经密在前,纬密在后,中间以×号区分。

-3.经密的确定,以总经根数符合织物规格为原则。

-4.纬密的确定,以确保织物的克重符合织物规格为原则。

6.织物的组织-1.各种织物,均以原组织的符号表示,如1/1、2/1、2/2、3/1、5/2、5/3。

斜向的表示用尖头↖为左斜,↗为右斜。

-2.复合组织以两种组织的符号相加表示。

如三上一下斜纹和平纹复合生产的灯芯条,写作3/1+1/1。

-3.提花组织因织物结构相对复杂,写作提花-4.嵌条织物则注明“嵌条”字样二.织物的商业名称1.平纹织物根据实际情况命名为平布、平纹或夫绸。

2.斜纹织物无论2/1、2/2、3/1,也不论其为左斜或右斜,一般情况下统称为斜纹。

在没有特殊要求时,线织物用右斜,纱织物用左斜。

3.斜纹品种根据其紧密度的不同,分别称作斜纹、哔叽、华达呢、卡其等。

长4.缎纹织物不论5/2、5/3,根据其实际情况或商业习惯,分别称作缎纹、直贡、横贡、细缎、贡缎等。

5.弹力织物命名时,在织物组织之前冠以弹力二字,如弹力布,弹力夫绸,弹力斜纹、弹力直贡等。

6.经纬向都有弹性的织物,称作双弹布。

7.经纬向纱线分别为长丝和短纤交织者,称作交织布。

8.某些织物,沿用商业习惯命名,如麻纱、牛津布,驼丝锦等。

9.提花织物称作提花布三.织物编号(详见公司织物编号表)四.检验标准1.规格检验A.长度:-1.一般以米为计长单位,如有特殊需要,则以0.9144折算成码。

-2.坯布匹长、包装长度根据客户要求确定,一般按照标准定长成件(包、卷)。

-3.定长包装计长,根据坯布摺幅头尾剔除5米,上、中、下每处测三页,测量结果,按平均摺幅确定加放数量,每件布的实际总长度,确保+2、-1。

-4.整批坯布的实际总长度按标准计算,不得出现负数。

-5.坯布按80、100、120、150、200米等定长落布,整匹率必须在90%以上,短于定长大于40米的拼件率不得超过10%。

短于40米的坯布不准出厂。

有特殊要求者按合同规定或质量标准的附件。

-6.每段布的首尾两端,均标有该布的实际长度。

-7.卷筒包装一般为每段一卷,每卷一包,按实计长;-8.根据弹力布弹性回缩的特性,一般以当时(下机)长度计长,在测量长度发生偏差时,以实测纬密、克重验证其实际长度。

B.幅宽:-1.幅宽:公称幅宽以英寸表示,实际检验时折算成厘米控制。

-2.普通坯布的幅宽允许公差为标准幅宽的±1%。

-3.弹力系列的幅宽,在保证总经根数的基础上,确保筘幅符合公称幅宽。

-4.弹力系列织物,布幅的测试值以沸水收缩率(简称缩水率)表示。

缩水率的范围,一般缎纹在30%以上,斜纹在28%以上,平纹不低于25%,达不到上述要求时,应征得客户同意或经染厂小试后方能投产(具体照客户成品门幅要求掌握),同一批号的坯布,在同等条件下的缩水布幅,允许差异2.5cm 。

C.经纬密度按国际标准化组织UDC 677 064 677 017 353的规定执行。

经纬密度公差的技术要求为±1%。

但总经根数必需符合织物规格。

幅宽大于标准的经密允许-1.5%。

D.物理指标根据合同规定,可以对坯布含浆率、断裂强力、撕破强力、克重、棉粒杂质等指标进行测试,测试方法根据国家标准GB/T406-1993,GB3923-1997,GB4666-1995,GB4667-1995,GB4668-1995,FZ/T1004,FZ/T1006,ZBW04006.2,测试结果应确保符合国标一等品标准。

2.外观疵点标准:采用美国四分制标准,(A1或A2坯)作为集团公司的坯布质量检验标准。

A.疵点评分规定-1.疵点的量计规定:对布面所有疵点的长度测量时,均用检验合格的钢卷尺。

-2.疵点长度以经向或纬向最大长度计量。

-3.经(纬)向疵点,在经(纬)向发生后,按个评分,如:竹节、棉球、三丝、塑性纤维(蛇皮丝)、结头、纬缩等。

油污渍划条评分,在纬(经)向宽1cm及以内的划条评分;每1cm为一条,宽度超过1cm的(或块状,以突出部分计),每1cm为一条,其不足1cm的仍按一条计。

-4.在一直条内连续发生的疵点,在经(纬)向计量范围内有两个及以上的则按连续长度评分。

-5.在一直条内有两个及以上经(纬)向明显疵点(包括不同名称疵点)断续发生,间距在5cm范围内时,按程度重的全部量或分别量按实际长度评分。

-6.经(纬)向明显疵点及严重疵点,经向长度超过1m的其超过部分按评分表再行评分。

-7.稀纬、密路以叠起来看得清楚为明显,单层看得清楚,叠起来看不清楚为不明显;验布机下灯光看得清楚上灯光看不清楚为不明显,上灯光看得清楚为明显。

-8.经纬向不明显的疵点,根据坯种要求掌握,主要指:三丝、油经油纬、轻微的油污渍、开车挡、轻微纬缩、小纱疵等B.评分:-1.任何破洞、蛛网、豁边、烂边等破损性疵点,一律评4分。

-2.评分满4分的疵点,作为一次性降等疵点。

-3.在一米范围内,最多评4分。

-4.在一个单疋内,平均每100m2中,评分最多不超过28分,-5.在一个单疋内,平均每100m2分散性的1分疵点,不超过14分;-6.在一个单疋内,平均每100m2中4分疵点不超过3个。

-7.在一个单疋内,总评分不允许有连续2m 以上的疵点。

-8.在整批布内,总评分数折算成每100m2不超过20分。

-9.一般情况下,斜纹、缎纹织物的评分,一律以正面为准,平纹及正反面一致的织物,以交接班印为准,并在布头5CM处标上“正”字。

(客户特殊用途除外)-10.各种不同幅宽和长度的允许评分表。

(附表)C.百平方米带分计算公式:疵点总评分×100 / 布幅(m )×长度(m) ≤10分/100m2D.坯布等级分类标准,以100m2的评分数为依据A1坯的比例在80%以上,A2坯的比例在20%,A3、A4坯属带分超标坯,限较难修整或允许不评分的疵点,必须经过确认程序,告知客户后允许出厂。

五.修织补规定1.根据品种特性及下机带分情况,合理定位修整形式:a.棉锦(涤)交织布、双弹布、粗厚及稀薄织物、金属丝、天丝棉等防绉要求较高的品种,一般采用验卷联合修整的方式,其中漂白坯部分采用只验不码的修整方式;b.一般品种采用先验后码再台面修整的方式;c.高支高密、竹节、结头等纱织疵较多的品种,采用台面修后再验布检查的方式。

2.采用验卷联合修整的方式,车速控制在15-18米/分钟,两人配对验修,其修整质量检查采取上下灯光联合抽检方法。

3.坯布台面修整按两人一组配对,先查布边再拉开验修的办法操作。

氨纶弹力布首先侧光检查布面氨纶露(断)丝情况,上、中、下侧光检查三处,每页露(断)丝超过三处的,布边做上待定坯种标志,同时填写急报单。

4.本公司的坯布,原则采用气捻结纱,但尚有少量结头,在修布时一律挑到反面。

5.在4分疵点的出梭口侧,一律吊假开剪线。

假开剪的规定:处与处之间距离20米,距头尾10米,在100米中,假开剪线不得超过2根(客户有特殊要求除外)。

6.凡经修布、织补和洗涤以后的疵点处,禁止在布的正面梳刮,在修洗过程中,禁用硬性工具刮擦。

7.洗油配方,必须严格按照规定的洗油剂,配方配制必须当天配制,当天使用,配料中不允许含荧光剂,洗油时必须在布的反面操作,禁止在正面刮擦,洗油后必须用软布吸干洗液。

〔氨纶弹力布、棉锦(涤)等交织布(经纬异色坯)原则上要求不洗油、以坯种划分〕。

8.修织补过程中,应采用挑、剥、补、理的办法,避免挑断纱线,禁止刮伤布面或造成起毛、白痕。

织补应按规定留下0.5cm 搭头。

9.所有可以修整的疵点,一律修整后出厂,不得作假开处理,虽已降等的坯布,其中可以修好的小疵点,也必须全部修净(降等的坯布、其布面小疵点亦必须修净)。

10.在修织和检验过程中,只要有手感的棉粒、竹节等疵点,必须修净。

包括横档、假开等不可修整的疵点都必须纳入评分。

11.作为漂白坯的坯布,禁止留有锈渍,不论大小,作破洞处理。

若在假开范围内、可做假开处理。

六.检验条件:1.验布机具备0~18米/分的自由调速装置,验布速度不允许超过18米/分,检验倾角45度,配有上下灯光。

2.验(修)卷联合机的验布速度控制在18米/分以内,检验台面倾角45度,配有上下灯光,一般应用于成品必须卷装的品种,3.平台验修,由二人配合对验修,一般检验速度控制在10米/分以内,禁止单独操作,所有可以修理的疵点修净、修清、修好。

4.新原料下机后的第一匹布,都要进行荧光检验,必要时,对特殊品种在紫光灯下进行全数检验和修理。

5.每台验布机上,都装有计数器,用以记录横档条数,供验修和定等工正确划分坯种。

每匹布的两端印记中,凡有方框的数据,即表示该布的横档总条数。

6.码布、卷验机,都装有计长装置,用以正确记录长度,辅助卷布计数,同时配有标尺,用以检测布幅,确保产品出厂的长度、布幅合格。