第六章电子产品的安装工艺

- 格式:ppt

- 大小:1.43 MB

- 文档页数:42

思考题:1、⑴试简述外表安装技术的发生布景。

答:从20世纪50年代半导体器件应用于实际电子整机产物,并在电路中逐步替代传统的电子管开始,到60年代中期,人们针对电子产物遍及存在笨、重、厚、大,速度慢、功能少、性能不不变等问题,不竭地向有关方面提出定见,迫切但愿电子产物的设计、出产厂家能够采纳有效办法,尽快克服这些短处。

工业畅旺国家的电子行业企业为了具有新的竞争实力,使本身的产物能够适合用户的需求,在很短的时间内就达成了底子共识——必需对当时的电子产物在PCB 的通孔基板上插装电子元器件的方式进行革命。

为此,各国纷纷组织人力、物力和财力,对电子产物存在的问题进行针对性攻关。

颠末一段艰难的搜索研制过程,外表安装技术应运而生了。

⑵试简述外表安装技术的开展简史。

答:外表安装技术是由组件电路的制造技术开展起来的。

早在1957年,美国就制成被称为片状元件〔Chip Components〕的微型电子组件,这种电子组件安装在印制电路板的外表上;20世纪60年代中期,荷兰飞利浦公司开发研究外表安装技术〔SMT〕获得成功,引起世界各畅旺国家的极大重视;美国很快就将SMT使用在IBM 360电子计算机内,稍后,宇航和工业电子设备也开始采用SMT;1977年6月,日本松下公司推出厚度为〔英寸〕、取名叫“Paper〞的超薄型收音机,引起颤动效应,当时,松下公司把此中所用的片状电路组件以“混合微电子电路〔HIC,Hybrid Microcircuits〕〞定名;70年代末,SMT大量进入民用消费类电子产物,并开始有片状电路组件的商品供应市场。

进入80年代以后,由于电子产物制造的需要,SMT作为一种新型装配技术在微电子组装中得到了广泛的应用,被称之为电子工业的装配革命,标识表记标帜着电子产物装配技术进入第四代,同时导致电子装配设备的第三次自动化高潮。

SMT的开展历经了三个阶段:Ⅰ第一阶段〔1970~1975年〕这一阶段把小型化的片状元件应用在混合电路〔我国称为厚膜电路〕的出产制造之中。

电子产品组装操作规程一、操作准备在进行电子产品组装之前,应做好以下准备工作:1. 确保工作区域整洁干净,无杂物和灰尘;2. 确保使用的工具齐全,如螺丝刀、扳手、焊接工具等;3. 查验所需组装零件和材料是否齐全;4. 检查组装操作区域是否符合安全规范,如有必要,佩戴防静电手套。

二、电子产品组装步骤根据具体产品的组装要求,按照以下步骤进行操作:1. 解决方案选择与准备:根据定制要求和产品规格,选择适用的电子元器件和配件,将其准备好,并按照工艺要求进行分类和编号。

2. 老化测试:部分电子产品需要进行老化测试,以确保其质量和可靠性。

根据产品规范,设置老化时间和条件,并在专用老化测试台上进行测试。

3. PCB板组装:根据电路设计图,将元器件精确焊接在PCB板上。

在操作过程中,应注意以下事项:a. 检查组装过程中的元器件位置和方向,确保正确并精确;b. 在焊接过程中,采取防静电措施,避免对电子元器件造成静电损害;c. 使用合适的焊接温度和焊接时间,确保焊接质量;d. 确保焊点质量良好,无冷焊、虚焊等问题。

4. 外壳组装:将组装好的电路板和其他配件装入产品的外壳或机箱中,操作步骤如下:a. 按照产品外壳的设计和规格,正确安装电路板、按键、接口等部件;b. 检查各部件的安装位置和连接线路,确保牢固可靠;c. 使用螺丝和固定件将外壳封装好,确保外壳紧固,无松动现象。

5. 功能测试:组装完成后的电子产品需进行功能测试,以确保其各项功能正常。

测试步骤如下:a. 接通电源,检查产品的开关、指示灯等功能;b. 按照产品说明书操作,测试各项功能的正常;6. 清理与包装:在组装完成后,进行以下清理和包装工作:a. 清理组装现场,将组装过程中产生的垃圾和废料清理干净;b. 将组装好的产品进行整理和包装,确保产品外观完好。

三、操作注意事项1. 在组装过程中应注意防静电措施,避免电子元器件受到静电损害;2. 操作过程中,应仔细核对产品规格和设计图,确保组装正确;3. 焊接过程中,应注意使用合适的焊接温度和时间,避免焊接质量问题;4. 在进行功能测试时,应按照产品规范和说明书进行,保证测试结果的准确性;5. 组装完成后,应及时清理现场,确保工作区域的整洁和安全。

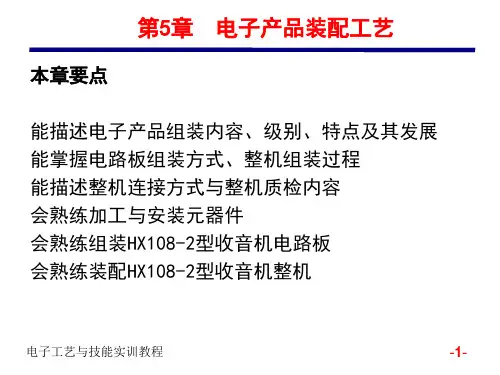

整机组装1. 组装特点电子产品属于技术密集型产品,组装电子产品的主要特点是:(1)组装工作是由多种基本技术构成的。

如元器件的筛选与引线成形技术;线材加工处理技术;焊接技术;安装技术;质量检验技术等。

(2)装配操作质量,在很多情况下,都难以进行定量分析,如焊接质量的好坏,通常以目测判断,刻度盘子、旋钮等的装配质量多以手感鉴定等。

(3)进行装配工作的人员必须进行训练和挑选,不可随便上岗。

2. 组装技术要求(1)元器件的标志方向应按照图纸规定的要求,安装后能看清元件上的标志。

若装配图上没有指明方向,则应使标记向外易于辨认,并按照从左到右、从下到上的顺序读出。

(2)安装元件的极性不得装错,安装前应套上相应的套管。

(3)安装高度应符合规定要求,同一规格的元器件应尽量安装在同一高度上。

(4)安装顺序一般为先低后高,先轻后重,先易后难,先一般元器件后特殊元器件。

(5)元器件在印刷板上的分布应尽量均匀,疏密一致,排列整齐美观。

不允许斜排、立体交叉和重叠排列。

(6)元器件的引线直径与印刷焊盘孔径应有0.2~0.4mm的合理间隙。

(7)一些特殊元器件的安装处理,MOS集成电路的安装应在等电位工作台上进行,以免静电损坏器件。

发热元件要与印刷板面保持一定的距离,不允许贴面安装,较大元器件的安装应采取固定(绑扎、粘、支架固定等)措施。

6.1.2组装方法1.功能法功能法是将电子产品的一部分放在一个完整的结构部件内。

2.组件法组件法是制造一些在外形尺寸和安装尺寸上都统一的部件,这时部件的功能完整性退居到次要地位。

3.功能组件法功能组件法是兼顾功能法和组件法的特点,制造出既有功能完整性又有规范化的结构尺寸和组件。

6.1.3连接方法电子产品组装的电气连接,主要采用印制导线连接、导线、电缆以及其它电导体等方式进行连接。

6.1.4布线及扎线1.配线电子产品常用的电线和电缆有裸线、电磁线、绝缘电线电缆和通信电缆四种。

选用导线主要考虑流过导线的电流,这个电流的大小,决定了导线的芯线截面积的大小。

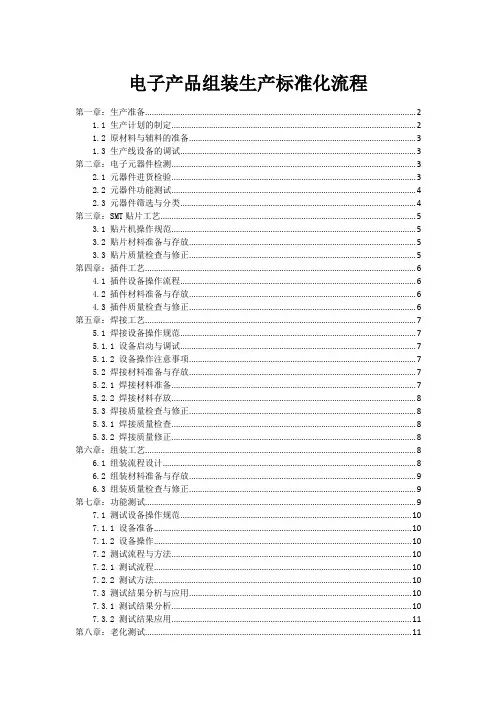

电子产品组装生产标准化流程第一章:生产准备 (2)1.1 生产计划的制定 (2)1.2 原材料与辅料的准备 (3)1.3 生产线设备的调试 (3)第二章:电子元器件检测 (3)2.1 元器件进货检验 (3)2.2 元器件功能测试 (4)2.3 元器件筛选与分类 (4)第三章:SMT贴片工艺 (5)3.1 贴片机操作规范 (5)3.2 贴片材料准备与存放 (5)3.3 贴片质量检查与修正 (5)第四章:插件工艺 (6)4.1 插件设备操作流程 (6)4.2 插件材料准备与存放 (6)4.3 插件质量检查与修正 (6)第五章:焊接工艺 (7)5.1 焊接设备操作规范 (7)5.1.1 设备启动与调试 (7)5.1.2 设备操作注意事项 (7)5.2 焊接材料准备与存放 (7)5.2.1 焊接材料准备 (7)5.2.2 焊接材料存放 (8)5.3 焊接质量检查与修正 (8)5.3.1 焊接质量检查 (8)5.3.2 焊接质量修正 (8)第六章:组装工艺 (8)6.1 组装流程设计 (8)6.2 组装材料准备与存放 (9)6.3 组装质量检查与修正 (9)第七章:功能测试 (9)7.1 测试设备操作规范 (10)7.1.1 设备准备 (10)7.1.2 设备操作 (10)7.2 测试流程与方法 (10)7.2.1 测试流程 (10)7.2.2 测试方法 (10)7.3 测试结果分析与应用 (10)7.3.1 测试结果分析 (10)7.3.2 测试结果应用 (11)第八章:老化测试 (11)8.1 老化设备操作规范 (11)8.1.1 设备准备 (11)8.1.2 设备操作 (11)8.1.3 设备维护 (11)8.2 老化测试流程与方法 (11)8.2.1 测试流程 (11)8.2.2 测试方法 (12)8.3 老化测试结果分析与应用 (12)8.3.1 结果分析 (12)8.3.2 结果应用 (12)第九章:包装与发货 (13)9.1 包装材料准备与存放 (13)9.1.1 材料准备 (13)9.1.2 材料存放 (13)9.2 包装流程与要求 (13)9.2.1 包装流程 (13)9.2.2 包装要求 (13)9.3 发货流程与要求 (13)9.3.1 发货流程 (13)9.3.2 发货要求 (14)第十章:生产管理与持续改进 (14)10.1 生产进度监控 (14)10.1.1 进度监控原则 (14)10.1.2 监控内容与方法 (14)10.1.3 进度异常处理 (14)10.2 质量管理措施 (14)10.2.1 质量管理理念 (14)10.2.2 质量管理体系 (14)10.2.3 质量控制措施 (14)10.3 持续改进与优化 (15)10.3.1 改进理念与方法 (15)10.3.2 改进内容 (15)10.3.3 改进实施与评估 (15)10.3.4 改进机制建设 (15)第一章:生产准备1.1 生产计划的制定生产计划的制定是保证电子产品组装生产标准化流程顺利实施的关键步骤。

电子行业电子设备装配工艺1. 引言电子行业作为现代工业的重要组成部分,其发展日益迅猛。

电子设备作为电子行业中的重要产品,其装配工艺的合理性和高效性对于产品质量和生产效率起着至关重要的作用。

本文将介绍电子行业电子设备装配的一般流程和常见的工艺方法,并就其中涉及的重要环节进行详细说明。

2. 电子设备装配流程电子设备的装配流程主要包括以下几个环节:2.1 元器件采购与检验在电子设备装配的开始阶段,首先需要对所使用的元器件进行采购。

元器件采购的质量和效率将直接影响到最终产品的质量和生产周期。

因此,对于采购的元器件需要进行严格的检验,包括元器件的尺寸、外观、性能等方面的检查。

2.2 元器件贴装元器件贴装是电子设备装配的核心环节之一。

在元器件贴装过程中,需要根据设备的设计要求,将各个元器件精确地贴装到相应的位置上。

常用的贴装方法包括贴片式贴装和插件式贴装两种。

贴片式贴装是将元器件直接粘贴在印刷电路板(PCB)的表面上,通过贴片机实现自动化贴装。

这种方法可以提高贴装速度和精度,适用于小型电子设备的生产。

插件式贴装是将元器件通过插针或插座的方式连接到PCB上。

这种方法适用于大型或特殊元器件的贴装,例如大功率电阻、大容量电容等。

2.3 焊接焊接是将元器件与PCB之间的电气连接稳固地固定在一起的过程。

常用的焊接方法包括手工焊接、波峰焊接和回流焊接。

手工焊接是通过手工操作焊台、焊丝等工具,将焊锡熔化后涂抹在焊接点上,实现焊接。

这种方法适用于少量和小型电子设备的生产。

波峰焊接是将PCB通过传送带送入预热区、焊接区和冷却区的焊接设备中,通过浸泡在焊锡池中的波头将焊锡涂抹在焊接点上。

这种方法适用于大批量电子设备的生产。

回流焊接是将预先涂有焊膏的PCB和元器件组合,通过加热使焊膏熔化,实现焊接。

这种方法适用于小批量电子设备的生产,具有焊接速度快、效果好的优点。

2.4 测试与调试在电子设备装配完成后,需要进行测试和调试,以确保设备的正常运行。

电子产品组装工艺流程电子产品组装工艺流程电子产品组装工艺流程是指将已经生产好的电子元件和部件进行组装,形成完整的电子产品的一系列操作步骤。

电子产品组装工艺流程的实施对于保证产品的品质和提高生产效率具有至关重要的作用。

下面将从工艺流程的准备工作、元器件的装配和测试、产品的调试和包装等方面介绍电子产品组装的具体流程。

首先,准备工作是电子产品组装工艺流程中的重要环节。

在进行组装工作之前,需要对所需的物料和设备进行准备。

物料准备包括对电子元器件进行分类和编码,将其按照生产需求进行索取和准备。

设备准备包括对组装线和相关工具进行检查和维护,以确保其正常运行。

接下来,是元器件的装配和测试环节。

在这一环节中,需要根据产品的设计要求和电路原理图,将各种电子元器件进行正确的安装和焊接。

装配工作需要严格按照工艺要求进行,包括焊接温度、焊接时间和焊接方法等。

在装配过程中,还需要对部分元器件进行测试以确保其质量。

对于需要测试的元器件,可以使用测试仪器进行电性能测试和可靠性测试,以评估其工作状态和性能指标。

然后,是产品的调试和包装环节。

在电子产品组装完成之后,需要对其进行调试以确保其正常工作。

调试工作包括检查焊接是否牢固、电路连接是否正确、是否有干扰信号等。

如果发现问题,需要及时进行修复和调整。

调试完成后,将产品进行包装,以保护其免受外界环境的损害。

包装的方式可以根据产品的特点和市场需求而定,可以采用防静电包装、气泡包装和纸箱包装等。

最后,是产品的质量检验和入库环节。

在电子产品组装工艺流程的最后,需要对组装好的产品进行质量检验。

质量检验包括外观检查、尺寸检查、电性能测试和可靠性测试等。

如果产品经过检验合格,就可以将其入库,等待发往市场。

如果产品在质量检验中有问题,需要进行修复或重新组装,直到合格为止。

总的来说,电子产品组装工艺流程是一个复杂而严谨的操作过程。

只有依照工艺要求和质量标准进行组装,才能确保产品的品质和性能。

通过合理的准备工作、元器件的装配和测试、产品的调试和包装、质量检验和入库等环节,可以提高电子产品的组装质量和生产效率,同时也能为用户提供高质量的电子产品。

思考题:1、⑴试简述表面安装技术的产生背景。

答:从20世纪50年代半导体器件应用于实际电子整机产品,并在电路中逐步替代传统的电子管开始,到60年代中期,人们针对电子产品普遍存在笨、重、厚、大,速度慢、功能少、性能不稳定等问题,不断地向有关方面提出意见,迫切希望电子产品的设计、生产厂家能够采取有效措施,尽快克服这些弊端。

工业发达国家的电子行业企业为了具有新的竞争实力,使自己的产品能够适合用户的需求,在很短的时间内就达成了基本共识——必须对当时的电子产品在PCB的通孔基板上插装电子元器件的方式进行革命。

为此,各国纷纷组织人力、物力和财力,对电子产品存在的问题进行针对性攻关。

经过一段艰难的搜索研制过程,表面安装技术应运而生了。

⑵试简述表面安装技术的发展简史。

答:表面安装技术是由组件电路的制造技术发展起来的。

早在1957年,美国就制成被称为片状元件(Chipponents)的微型电子组件,这种电子组件安装在印制电路板的表面上;20世纪60年代中期,荷兰飞利浦公司开发研究表面安装技术(SMT)获得成功,引起世界各发达国家的极大重视;美国很快就将SMT使用在IBM360电子计算机内,稍后,宇航和工业电子设备也开始采用SMT;1977年6月,日本松下公司推出厚度为12.7mm(0.5英寸)、取名叫“Paper”的超薄型收音机,引起轰动效应,当时,松下公司把其中所用的片状电路组件以“混合微电子电路(HIC,HybridMicrocircuits)”命名;70年代末,SMT大量进入民用消费类电子产品,并开始有片状电路组件的商品供应市场。

进入80年代以后,由于电子产品制造的需要,SMT作为一种新型装配技术在微电子组装中得到了广泛的应用,被称之为电子工业的装配革命,标志着电子产品装配技术进入第四代,同时导致电子装配设备的第三次自动化高潮。

SMT的发展历经了三个阶段:Ⅰ第一阶段(1970~1975年)这一阶段把小型化的片状元件应用在混合电路(我国称为厚膜电路)的生产制造之中。

电子器件安装施工工艺

前言

本文档旨在介绍电子器件安装施工工艺的基本流程及注意事项。

工艺流程

电子器件安装施工工艺包含以下流程:

1. 设计图纸确认:确认电子器件的设计图纸和数量。

2. 原材料准备:准备好用于电子器件安装的各种材料。

3. 加工制作:根据设计图纸要求进行加工制作。

4. 安装组装:按照设计图纸指导进行电子器件的安装组装。

5. 启动调试:对安装好的电子器件进行启动调试,确保其正常

运行。

6. 立项验收:完成电子器件的安装后进行立项验收,确认其符合设计要求。

注意事项

1. 严格按照设计图纸进行操作,避免出现偏差。

2. 使用合格的电子器件和材料,确保安全可靠。

3. 加工制作时需注意材料的精度和质量。

4. 安装组装时需确保每个部件的位置正确,严禁出现漏装、错装等情况。

5. 启动调试前需保证所有连接已牢固可靠。

6. 立项验收前需进行充分测试,确保其符合设计要求。

结论

通过本文档的介绍,我们了解了电子器件安装施工工艺的基本流程和注意事项,希望能对读者在实际操作中有所帮助。