集料配比设计方法

- 格式:doc

- 大小:483.50 KB

- 文档页数:12

沥青混合料配合比设计沥青混合料配合比设计包括目标配合比设计、生产配合比设计和生产配合比验证三个阶段。

第一阶段——目标配比设计阶段:目的是确定已有矿料的配合比,并通过试验确定最佳沥青用量;第二阶段——生产配比设计阶段:目地是确定各热料仓矿料进入拌和室的比例.并检验确定最佳沥青用量;第三阶段——生产配比验证阶段:目的是为随后的正式生产提供经验和数据。

1、目标配合比目标配合比设计基本上是在试验室内完成的,是混合料组成设计的基础性工作,包括原材料试验、混合料组成设计试验和验证试验,在此基础上提出的配合比例称为目标配合比。

具体设计步骤:(1)混合料类型与级配范围的确定(2)原材料的选择与确定(3)矿料级配选用(4)进行马歇尔试验(6)路用性能检验(5)最佳沥青用量确定2、生产配合比生产配合比调整要结合拌和楼进行,目前生产中使用的拌和楼有两种类型,一类是连续式拌和楼,对于连续式拌和楼生产配合比调整只要调整到冷料仓的流量满足目标配合比要求,就可以加热拌料了,不需要进行生产配合比设计;另一类是间歇式拌和楼,要对集料进行加热、筛分,而后在各热料仓称重、回配,回配的比例,就是生产配合比。

由于各热料仓矿料的配合比例,与目标配合比各矿料的配合比例会有所不同,就需要通过试验确定各热料仓矿料的配合比例,现场称二次级配。

生产配合比调整的目的是在目标配合比的基础上,通过调整各冷料仓的流量使之符合设计合成级配要求,对间歇式拌和楼则还要确定出各热料仓矿料的配合比例。

具体设计步骤:(1)冷料仓流量的调整(2)确定各热料仓矿料配合比例(3)确定沥青用量3、生产配合比验证目标配合比是在试验室完成的,生产配合比虽然启动了拌和楼,但没有正式拌料,生产标准配合比设计阶段需要正式拌料,并铺筑试验路。

同时对配合比作进一步的调整,并最终将配合比确定下来,作为生产控制和质量检验的依据,此配合比称为生产标准配合比。

生产标准配合比是主要解决两方面的问题:确定拌和温度和进行混合料材料、性能分析。

5%水泥稳定碎石配合比设计说明一、设计依据1、JTG E42-2005 《公路工程集料试验规程》2、JTG E51-2009 《公路工程无机结合料稳定材料试验规程》3、JTJ 034-2000 《公路路面基层施工技术规范》二、设计要求1、等外公路路面基层;2、水泥剂量5%;3、7天无侧限抗压强度指标≥3.0MPa,压实度≥98%。

三、原材料说明1、水泥:P.O 42.5普通硅酸盐水泥;2、碎石:经筛分确定按:碎石∶石屑=65%∶35%;掺配后级配满足设计要求,压碎值指标为13.7%;3、水:日常生活用水。

四、配合比设计步骤1、确定水泥剂量的掺配范围依据设计要求,水泥剂量为5%。

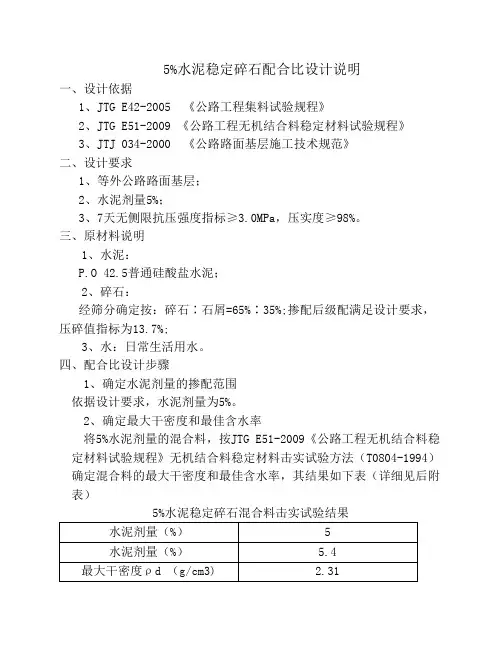

2、确定最大干密度和最佳含水率将5%水泥剂量的混合料,按JTG E51-2009《公路工程无机结合料稳定材料试验规程》无机结合料稳定材料击实试验方法(T0804-1994)确定混合料的最大干密度和最佳含水率,其结果如下表(详细见后附表)5%水泥稳定碎石混合料击实试验结果水泥剂量(%)5水泥剂量(%) 5.4最大干密度ρd (g/cm3) 2.313、测定7天无侧限抗压强度1)计算各材料的用量按规定制做150mm×150mm试件9个,预定压实度K为98%,计算制备单个试件的标准质量m0:m0=ρd V(1+ωopt)K=2.31×2650.7×(1+5.4%)×98%=6324.7 g考虑到试件成型过程中的质量损耗,实际操作过程中每个试件质量增加1%,即 m0'=m0×(1+1%)=6324.7×(1+1%)=6387.9g每个试件的干料总质量:m1=m0'/(1+ωopt)= 6387.9/(1+5.4%)=6060.7 g 每个试件中水泥质量:m2=m1×α/(1+α)=6069.7×5%/(1+5%)=288.6 g 每个试件中干土质量:m3=m1-m2=6060.7-288.6=5772.1 g每个试件中的加水量:mw=(m2+m3)×ωopt=(288.6+5772.1)×5.4%=327.3 g 故配制单个5%水泥剂量的试件各材料的用量为:水泥:m2= 288.6 g水:mw=327.3 g碎石:G=5772.1×65%=3751.9g石屑:G屑=5772.1×35%= 2020.2 g2)制备试件按上述材料用量制做试件,进行标准养生。

沥青混合料配合比设计工程实例以下是一个沥青混合料配合比设计的工程实例:背景描述:市高速公路项目新建工程,要求铺设一层AC-13级沥青混合料,以确保道路的耐久性和平稳性。

该项目环境温度变化较大,夏季最高温度可达40℃,冬季最低温度可达-20℃,经常有大型货运车辆经过,因此需要考虑较高的路面抗剪强度和稳定性。

步骤一:确定级配要求根据工程要求和规范,确定AC-13级沥青混合料的级配要求,一般采用骨料级配为0~4.75mm,要求通过筛网9~16%、保留通过率85~99%。

同时根据实际工程使用条件,定出极端施工条件下沥青混合料的最低有效馏分含量为4.5%。

步骤二:骨料选择根据该地区可供选择的骨料种类和性能,结合项目的要求,在骨料性能和经济成本之间权衡考虑,最终选择使用优质石灰石骨料和石粉作为骨料。

步骤三:沥青粘结剂选择根据工程要求和实际情况,选择合适的沥青粘结剂。

经过实验室试验和经验分析,确定采用聚合物改性沥青粘结剂,并确定适宜的添加量。

步骤四:配合比确定根据步骤一至步骤三的结果,结合实验室试验数据和经验分析,进行配合比设计。

首先确定石粉和骨料的配比,以满足级配要求。

然后根据骨料的容重和实际用量,确定沥青和沥青粘结剂的添加量,以确保沥青混合料的黏结性和稳定性。

最后进行试验制备样品,进行性能测试,以验证设计的配合比能否满足工程的要求。

步骤五:调整和优化根据试验结果,对配合比进行调整和优化。

根据实际情况和性能要求,适当调整骨料配比、沥青添加量和沥青粘结剂添加量,以达到最佳配比,提高沥青混合料的稳定性、抗剪强度和耐久性。

以上是一个沥青混合料配合比设计的工程实例。

在实际工程中,还需要考虑其他因素,如环境因素、道路形式和交通量等,以确定最佳的沥青混合料配合比。

轻集料混凝土富余填充配合比设计理论中国混凝土网[2007-6-11] 人才我要建站行业地图专业搜索征订网刊摘要:通过对LC45 高性能轻集料混凝土的研究, 在现有的2 种配合比设计理论的基础上提出富余填充配合比设计理论, 并对其进行了较为系统的研究和确定了富余填充系数等参数的合理取值范围, 以达到对高性能轻集料混凝土在实际应用中配合比的确定提供参考依据的目的。

关键词:富余填充; 轻集料; 配合比中图分类号: TU528.2 文献标识码: A高性能轻集料混凝土以其轻质高强和良好的工作性能逐渐被人们所认可并应用于大量工程之中, 然而由于轻集料本身性能的不稳定性, 导致其配制较普通混凝土要困难。

尽管很多专家试验研究总结出了2 种较为合理的配合比设计方法, 但仍存在很多问题。

为此, 本文在原有方法的基础上提出了富余填充配合比设计方法, 将轻集料混凝土配合比设计方法进一步优化。

1 现有轻集料混凝土配合比设计方法及其缺点1. 1 常用的计算公式及方法目前常用的计算轻集料混凝土的强度公式有2 种形式[1], 即:R28=b1c/w+b2 rk+b3VQ+a; ( 1)式中: R28 为轻集料混凝土28 d 抗压强度, MPa; c/w为轻集料混凝土的有效水灰比; rk 为轻集料的颗粒密度; VQ 为轻集料实际用量; b1、b2、b3、a 为试验参数。

R28=b1Rc+b2c/w+b3RT- a。

( 2)式中: Rc 为水泥实际强度, MPa; RT 为轻集料筒压强度, MPa; 其他符号同前。

由公式可以看出, 其表达方式仅能反映通过正交试验所确定的各因素对强度的影响, 而且这2 种公式从量纲分析来看是不一致的, 应用起来也不方便。

为此一些专家对此进行了进一步研究, 确定了现在正在采用的2 种轻集料混凝土配合比设计方法, 即: 松散堆积体积法; 绝对体积法。

1. 2 松散堆积体积法与绝对体积法的缺点其设计步骤按《轻集料混凝土技术规程》JGJ51-2002 操作。

C50混凝土配比设计一、原材料1.集料商品混凝土中集料体积大约占商品混凝土体积的3/4,由于所占的体积相当大,所以集料的质量对商品混凝土的TRANBBS技术性能和生产成本均产生一定的影响,在配制C50商品混凝土时,对集料的强度、级配、表面特征、颗粒形状、杂质的含量、吸水率等,必须认真检验,严格选材。

(1)细集料。

砂材质的好坏,对C50以上商品混凝土的拌和物和易性的影响比粗集料要大。

优先选取级配良好的江砂或河砂。

因为江砂或河砂比较干净,含泥量少,砂中石英颗粒含量较多,级配一般都能符合要求。

山砂一般不能使用,山砂中含泥量较大且含有较多的风化软弱颗粒。

砂的细度模数宜控制在2.6以上,细度模数小于2.5时,拌制的商品混凝土拌和物显得太粘稠,施工中难于振捣,且由于砂细,在满足相同和易性要求时,增大水泥用量。

这样不但增加了商品混凝土的成本,而且影响商品混凝土的技术性能,如商品混凝土的耐久性、收缩裂缝等。

砂也不宜太粗,细度模数在3.3以上时,容易引起新拌商品混凝土的运输浇筑过程中离析及保水性能差,从而影响商品混凝土的内在质量及外观质量。

C50泵送商品混凝土细度模数控制在2.6-2.8之间最佳,普通商品混凝土控制在3.3以下。

另外还要注意砂中杂质的含量。

(2)粗集料。

粗集料的强度、颗粒形状、表面特征、级配、杂质的含量、吸水率对C50商品混凝土的强度有着重要的影响。

级配是集料的一项重要的技术指标,对商品混凝土的和易性及强度有着很大的影响。

配制C50商品混凝土最大粒径不超过31.5mm,因为C50商品混凝土一般水泥用量在440-500kg/m3,水泥浆较富余,由于大粒径集料比同重量的小粒径集料表面积要小,其与砂浆的粘结面积相应要小,其粘结力要低,且商品混凝土的均质性差,所以大粒径集料不可能配制出高强度商品混凝土。

集料的级配要符合要求且集料的空隙要小,通常采用二种规格的石子进行掺配。

如5-31.5mm连续极配采用5-16mm和16-31.5mm二种规格的碎石进行掺配。

ATB-25沥青混合料生产配合比及配合比验证报告1 概述1.1 概述生产配合比设计过程:先将二次筛分后进入热料仓的材料取出筛分,确定各热料仓的材料比例,同时反复调整冷料仓进料比例,以达到供料均衡,设定3.1%、3.4%、3.7%、4.0%、4.3%五个沥青用量进行马歇尔试验,检验各项指标是否满足规范要求,不满足要求应重新调整热料仓比例,进行级配设计。

同时按生产配合比拌制的混合料是否满足设计要求和ATB-25的体积性质及空隙率的要求,如果不符合,应调整级配和油石比使其符合设计要求和ATB-25标准。

最后按生产配合比拌和混合料,采用马歇尔试验方法进行试验验证,来验证生产配和比的各项性能指标。

1.2 设计依据本合同段沥青混合料配合比设计采用现行规范规定的马歇尔法进行设计,设计采用的有关技术规程和依据有:(1)《公路沥青路面设计规范》(JTG D50-2006)(2)《公路沥青路面施工技术规范》(JTG F40-2004)(3)《公路工程沥青与沥青混合料试验规程》(JTJ052-2000)(4)《公路工程集料试验规程》(JTG E42-2005)(5)《公路工程质量检验评定标准》(JTG F80/1-2004)(6)《公路路基路面现场测试规程》(JTG E60-2008)1.3 原材料来源本项目ATB-25沥青混合料目标配合比设计试验所采用的集料为凉水石场生产的玄武岩,集料粒径规格分别为 19.0-26.5mm、9.5-19.0mm、4.75-9.5mm、2.36-4.75mm和S16(0-2.36mm);矿粉为磐石石粉厂生产;消石灰产地图们;沥青采用延边路兴沥青储运站提供的盘锦产70号道路石油沥青。

2 原材料试验2.1 沥青沥青试验按照《公路工程沥青及沥青混合料试验规程》JTJ 052-2000的要求和方法进行,沥青性能指标试验结果和设计要求见表2-1所列。

70号沥青试验结果表2-1试验结果表明:盘锦产70号道路石油沥青各项检测指标均符合本项目技术要求。

二灰碎石配合比设计说明

一、设计要求:

1、无侧限抗压强度为0.8Mpa

2、石灰、粉煤灰与碎石的比为15:85~20:80

二、设计依据:

1、JTJ057-94《公路工程无机料结合稳定材料实验规程》

2、JTJ034-2000《公路路面基层施工技术规程》

三、原材料

1、石灰:产地睢宁属于ш级消石灰

2、粉煤灰:产地淮安电厂

3、集料:产地张圩小碎石5-16mm、大碎石16-31.5mm

4、水:地下水

四、确定集料配合比例

根据图解法:大碎石为33%、小碎石为30%、石屑为37%

五、选择三种配料进行击实试验

1、石灰:粉煤灰:碎石=5.5:11:83.5

2、石灰:粉煤灰:碎石=6:12:82.0

3、石灰:粉煤灰:碎石=6.5:13:80.5

根据击实所得的最大密度及最水制定无侧限抗压强度试件其结果如下:

根据以上试配结果本着即满足施工要求又经济合理易于施工的原则。

选择石灰剂量为6%的配合为最终配比。

沥青混合料配比设计研究摘要:沥青混合料配比设计作为沥青路面设计的关键内容,也是提高沥青路面施工质量的关键措施。

本文首先概述了沥青混合料配比设计对于原材料的要求,进而结合马歇尔设计法以及Superpave沥青混合料设计方法,详细概述了沥青混合料配合比设计方法。

关键词:沥青混合料;配比设计;马歇尔;Superpave;0引言提高沥青路面的施工质量以及服务功能,必须优化沥青混合料的配比设计,通过完善沥青混合料的设计,实现沥青路面整体质量的提升,避免沥青路面各种质量问题的发生,实现沥青路面使用寿命的延长。

1沥青混合料设计对于原材料的要求(1)沥青。

沥青种类较多,有70#、90#基质沥青、SBS改性沥青以及橡胶改性沥青等多种类型。

沥青的选择应该结合工程项目对于沥青路面的基本要求并按照试验规程中对于沥青的不同要求,对沥青的的针入度、针入度指数、软化点、延度、蜡含量、闪点、溶解度、密度、粘度等各项技术指标按照试验规程要求进行全面的试验检测,确保各项指标满足设计要求。

(2)集料。

粗集料的技术控制指标主要包括粗集料的压碎值、磨耗值、磨光值、表观相对密度、吸水率、坚固性、针片状颗粒含量、<0.075mm颗粒含量、粘附性以及破碎面要求等技术指标。

细集料的试验检测指标重点是针对细集料的表观相对密度、坚固性、含泥量、砂当量、亚申蓝值以及棱角性等试验指标。

(3)矿粉。

添加矿粉的主要作用提高沥青与集料之间的粘附性,矿粉的技术控制指标主要是有表观密度、含水量、粒径范围、亲水系数、塑性指数以及加热安定性等内容。

2沥青混合料马歇尔设计方法设计流程沥青混合料配合比的设计主要分为目标配合比设计阶段、生产配合比设计阶段以及生产配合比验证阶段,其中生产配比设计与目标配比设计流程除了选料不同之外,其余内容基本相同,设计内容主要有以下几方面:(1)矿料级配范围的选择。

对于矿料级配范围的选择,应该根据工程项目建设沥青路面的类型要求,即根据特粗式沥青混合料、.粗粒式沥青混合料、中粒式沥青混合料、细粒式沥青混合料、砂粒式沥青混合料的类型,明确其矿料的级配范围并以此为依据开展设计。

混凝土配合比——组成混凝土各种材料的用量比例。

混凝土配合比表示方法——(1)单位用量表示法——以每1m3混凝土中各种材料的用量(Kg)表示;(2)相对用量表示法——以水泥的质量为1,其它材料的用量与水泥相比较,并按“水泥:细集料:粗集料;水灰比”的顺序表示。

一、配合比设计的基本要求1、施工工作性的要求满足拌和、运输、浇筑、捣实等要求。

2、设计强度的要求应满足结构设计或施工进度所要求的强度和其它有关力学性能的要求。

3、耐久性的要求满足抗冻性、抗渗性等耐久性的要求。

4、经济性的要求在满足技术要求的前提下,节约水泥,合理利用原材料,降低混凝土的成本。

二、配合比设计方法及步骤1、三个参数及其确定原则①水灰比;②砂率;③单位用水量。

(1)原材料情况①水泥品种和实际强度、密度。

②砂、石特征。

品种、表观密度、堆积密度、含水率、级配;细度模数、最大粒径、压碎值。

③拌和水水质及水源。

④外加剂品种、名称、特性、适宜剂量。

(2)混凝土强度等级图5-31 混凝土配合比三个参数的确定原则(3)工程耐久性要求混凝土所处的环境条件、抗渗、抗冻、耐磨等性能。

(4)施工条件及工程性质包括搅拌和振捣方式、要求的坍落度、施工单位的施工及管理水平、构件形状及尺寸、钢筋的最小净距等。

三、配合比设计的方法与原理1、体积法的基本原理)(L m m m m gg ss ww cc 1000100=++++αρρρρ (5-21)2、质量法的基本原理cp w s g c m m m m m =+++0000四、混凝土配合比设计的步骤混凝土配合比设计分四步进行,此过程共需确定四个配合比。

第一步:计算——确定初步配合比。

第二步:试配、试验、调整——确定基准配合比。

第三步:成型、养护、测定强度——确定实验室配合比。

第四步:换算——确定施工配合比。

(一)计算——确定初步配合比 1、确定混凝土的配制强度(o cu f ,)(1)计算配制强度o cu f ,≥k cu f ,+1.645σ (5—22)(2)混凝土强度标准差σ的确定 ①计算1122--=∑=n f n fni cuicu μσ, (5—23)②查表(1)按混凝土要求强度等级计算水灰比)(,b cea o cu WCf f αα-= (5—24)g ce c ce f f ,⋅=γ (5—25)ceb a o cu ce a f f f C W⋅⋅+⋅=ααα,(2)按混凝土要求的耐久性校核水灰比 3、选定单位用水量(wo m ) (1)水灰比在0.40~0.80范围时,3 (2)水灰比小于0.40的混凝土以及采用特殊成型工艺的混凝土用水量应通过试验确定。

水稳集料掺配比例计算水稳集料是建筑混凝土中常见的一种材料,主要用于掺和混凝土中,可以起到支撑和增强混凝土强度的作用。

而水稳集料掺配比例的计算则是使用水稳集料前必须进行的一项工作,本文将详细介绍水稳集料掺配比例的计算方法。

一、水稳集料的定义和种类水稳集料,是指把天然石料经碎石机加工成符合一定规格的颗粒后,再经过洗、筛、烘等加工处理,获得一定坚硬度和稳定性的人造骨料。

按水泥净浆排水率(Slump)的大小,水稳集料可分为:高slump水稳集料、中slump 水稳集料和低slump水稳集料三种。

根据不同的应用场合和要求,选择不同种类的水稳集料进行施工。

二、水稳集料掺配比例的计算方法水稳集料的掺配比例,是指在特定条件下,按照一定比例将水稳集料与水泥掺合制造混凝土的方法。

正确的计算合适的掺配比例,可以保证混凝土强度、耐久性和使用寿命等重要性能。

水稳集料的掺配比例一般应采用设计掺配比计算,建议采用三点、三线法、矩阵法等方法进行计算。

(一)三点法计算三点法是一种常用的水稳集料掺配比例计算方法。

计算初步掺配比例时,可分别采用最小水灰比、最大骨料用量和最小强度要求三个点进行计算。

1、最小水灰比:最小水灰比是为了保证混凝土的坍度、流动性、强度及抗渗性等性能,通常选取水泥用量最小的水灰比,它由以下两个因素决定: 1)水泥的极限用量; 2)混凝土工作性能的要求。

2、最大骨料用量:最大骨料用量是指混凝土中使用的骨料最大物理尺寸,也就是骨料粒径。

在计算最大骨料用量时,需要考虑到以下因素: 1)混凝土工程的施工要求; 2)混凝土介质受力的需要。

3、最小强度要求:最小强度要求是指混凝土在特定条件下的强度要求。

选用最小强度要求作为三点法的另一个点,是为了保证混凝土具备足够的力学性能,其主要由以下因素构成: 1)混凝土所承受的应力状态; 2)混凝土施工质量要求。

通过三点法计算出的合适的水稳集料的掺合比例,可以进一步进行试配实验,以确保最终的混凝土性能达到要求。

5%水泥稳定碎石基层配合比设计乌海市海勃湾区农村道路路面基层施工采用5%水泥稳定碎石,试验确定原材料由水泥、集料、水组成,其中集料由19~31.5mm碎石、9.5~19mm碎石、4.75~9.5mm碎石、石屑掺配组成。

一、设计依据《公路路面基层施工技术规范》 JTJ 034-2000《公路工程集料试验规程》 JTG E42-2005《公路工程无机结合料稳定材料试验规程》JTG E51-2009《路基路面现场测试规程》 JTG E60-2008二、设计要求要求配合比7d无侧限抗压强度≥4.0MPa,确定混合料各组分的具体掺配比例,为路面基层施工做准备:原材料碎石:19~31.5mm碎石、9.5~19mm碎石、4.75~9.5mm碎石、石屑产地为浏阳高坪碎石场水泥:复合硅酸盐32.5水泥,产地乌海市蒙西水泥厂。

水:饮用水三、设计过程1、基层级配要求:根据《公路路面基层施工技术规范》分别对19~31.5mm碎石、9.5~19mm碎石、4.75~9.5mm碎石、石屑进行水洗筛分试验,各项指标均符合规范要求,计算确定集料比例为19~31.5mm碎石、9.5~19mm碎石、4.75~9.5mm碎石、石屑=20:20:20:40。

2、确定配合比根据设计要求,在满足设计强度的基础上限制水泥用量,选取最经济的一组配合比作为施工配合比,试定以下三组配合比:3、水泥稳定碎石重型击实试验本试验采用重型击实法,击实筒的规格为φ152×120mm,击实层数3层,锤击次数为98次/层。

对以上三种配合比例配料后进行标准击实试验,由平行试验得出最大干密度和最佳含水量。

七天无侧限抗压强度试验结果汇总如下:4、延迟时间对水泥稳定碎石的强度和干密度的影响5%水泥稳定碎石延迟时间2小时的最大干密度和无侧限抗压强度代表值为2.361g/cm3和6.4MPa,4小时的最大干密度和无侧限抗压强度代表值为2.315g/cm3和4.7MPa,6小时的最大干密度和无侧限抗压强度代表值为2.273g/cm3和3.1MPa。

沥青混合料配合比设计摘要:随着我国经济的快速发展,交通线路每年也以难以想象的速度在不断建设中,沥青作为公路施工的一种重要的材料,因此占据着非常重要的地位。

影响沥青性能的主要因素是混合料配合比,因此探讨沥青混合料配合比对于公路的施工质量来说有着比较实际的意义。

关键词:类型选择;原材料选择;配合比设计及意义一、级配类型的选择要使沥青的质量更加优越,首先要挑选相对比较合适的沥青混合料级配类型。

对于沥青混凝土面层的设计,要根据相关的技术规范如《公路沥青路面设计规范》及《公路沥青路面施工技术规范》等进行控制。

根据这些规范,沥青路面结构层混合料的集料最大公称尺寸最好在该层厚度的1/3以内,中面层的沥青混合料的集料最大粒径最好控制在该层厚度2/3以内,上面层沥青混合料的最大料径则最好控制在该层厚度的1/2以内。

除此之外,对于相对来说比较精的混合料,其和层的比例应该更小。

因此,如果根据《公路沥青路面施工技术规范》去选择级配类型,有可能会使沥青混合料集料的粒径过大,从而不符合施工的要求,最终会给施工带来很多麻烦,如大粒径的骨料很容易被拉动等,对于超过最大粒径5%左右的骨料来来更是如此。

而且,如果用细料去进行修补,那么很可能会使沥青混凝土混合料的级配发生改变,在局部地区的施工也会变得更加困难,最终导致路面的缝隙过大,承压性能较小等缺点。

从以往的经验来看,我国某城市的沥青路面就出现这种情况,其采用的主要是4cm+5em的组合厚度设计模式,这种模式对于沥青混合料的选择来说具有一定的局限性。

因此在实际施工中,要经过实际考察之后再进行施工,如材料的试验、分析等,由此可以确定的是,上面层的选择要更有挑战性,而可供下面层选择的机会则多得多。

一般来说,上面层可以选择AC101。

要使沥青混合料配比更加规范,首先要对实际工程的集料资源进行考察,然后将拌和机的振动筛,也可以根据不同级别类型的筛孔进行选择。

二、原材料的选择1.在通常情况下,沥青混凝土由以下原材料组成:细集料、规格不同的粗集料、填充分料以及沥青等。

设计说明1、本次试验严格按照交通部颁发的《公路沥青路面施工技术规范》(JTG F40-2004)、《公路工程沥青及沥青混合料试验规程》(JTJ052-2000)、《公路工程集料试验规程》(JTG E42-2005)、《公路工程质量检验评定标准》(JTGF80/1-2004)及《公路沥青路面设计规范》(JTG D50-2006)等进行。

2、AC-16沥青混合料生产配合比设计试验中所采用的原材料如下:2.1沥青:江苏宝利A-70#沥青。

2.2骨料:三才合成碎石厂碎石。

2.3填料:石灰石矿粉和普通硅酸盐水泥。

3、在进行生产配合比设计时,所有集料均为水洗筛分。

4、在沥青混合料试件的成型过程中,沥青混合料拌和温度为160-165℃、成型温度为150-155℃。

5、沥青混合料最大相对密度采用真空实测法,沥青混合料马歇尔试件毛体积密度采用表干法测定。

6、在沥青混合料马歇尔试件成型过程中沥青混合料采用双面击实75次成型试件。

7、试验结果:经过室内沥青混合料生产配合比设计及相关验证试验,确定AC-16沥青混合料的生产配合比设计的最佳油石比为4.9%。

其各种指标见有关设计图表。

公路工程试验检测有限公司二O一一年三月十日一.原材料试验各种热料仓矿料密度试验结果二、 AC-16沥青混合料技术要求热料筛分试验及矿料组成级配:各种矿料筛分试验及矿料组成级配三、AC-16沥青混合料生产配比试验2、根据上表数据,AC-16沥青混合料沥青用量确定图如下`从上表及图中结果求取最佳OAC:1、从图中选取毛体积密度峰值,稳定度峰值,目标空隙率中值及饱和度中值所对应的油石比a1,a2,a3及a4,取其平均值即OAC1=(a1+a2+a3+a4)/4;2、再取其共同范围即OAC2= ( OACmin+ OACmax)3、然后得到最佳油石比OAC=(OAC1+ OAC2)/2 由上图可知,OAC1=(4.9+4.9+4.9+5.0)/4=4.9OAC2=(4.7+5.2)/2=4.9OAC=(OAC1+OAC2)=(4. 9+4.9)/2=4.93.AC-16沥青混合料最佳油石比OAC=4.9%,其各项技术指标如下表:(2) AC-16沥青混合料浸水马歇尔试验结果经过马歇尔试验方法确定AC-16沥青混合料生产配合比的最佳油石比为4.9%,残留稳定度88.9%,冻融劈裂TSR=91.6,动稳定度1657次/mm各项技术指标均满足规范要求。

粗集料掺配比例计算一、确定设计强度等级混凝土的设计强度等级是指混凝土在28天时的抗压强度。

设计强度等级是根据工程需求或设计要求决定的,一般使用标准强度等级,如C15、C20、C25等。

根据设计强度等级可以确定相应的配合比。

二、确定配合比配合比是指混凝土中水、水泥、粉煤灰、细集料和粗集料等各组分的质量或体积比例关系。

确定配合比主要包括以下几个步骤:1.确定水灰比:水灰比是指混凝土中水和水泥的质量比或体积比。

一般情况下,水泥的用量越大,则混凝土的强度越高,但是水泥的用量过大会导致混凝土易开裂和收缩。

因此,在实际计算中需要根据工程要求和水泥的特性确定合适的水灰比。

2.确定细集料用量:细集料是指粒径小于5mm的骨料,常用的细集料包括河沙、石粉、岩粉等。

根据设计强度等级和工程要求确定细集料的用量。

3.确定粗集料用量:粗集料是指粒径大于5mm的骨料,通常是石子。

粗集料掺配比例的计算主要是根据混凝土含水量、水泥用量和细集料用量来确定。

根据经验公式,粗集料用量可以通过以下计算得到:粗集料用量=混凝土体积-水泥用量-细集料用量注意事项:1.粗集料的用量要根据实际工程需要进行调整。

例如,在需要抗冻混凝土时,可以加大粗集料的用量。

2.需要考虑粗集料的颗粒间隙率和填充率,以保证混凝土的稳定性和强度。

3.粗集料的选择要符合相应的规范和要求,保证质量和用途的合理性。

三、总结粗集料掺配比例的计算是混凝土配合设计的重要环节,正确的配比可以保证混凝土的力学性能和耐久性。

在计算过程中需要考虑设计强度等级、水灰比、细集料用量等因素,同时也要根据实际工程需要进行调整。

粗集料的选择和用量要符合相应的规范和要求,保证混凝土的质量和用途的合理性。

热拌沥青混合料配合比设计方法1.矿质混合料组成设计(1)根据道路等级、路面结构层位及结构层厚度等方面要求,按照上述方法,选择适用的沥青混合料类型,并按照表8-22和表8-23(现行规范)或8-24和表8-25(新规范稿)的内容确定相应矿料级配范围,经技术经济论证后确定。

(2)矿质混合料配合比计算1)组成材料的原始数据测定按照规定方法对实际工程使用的材料进行取样,测试粗集料、细集料及矿粉的密度,并进行筛分试验,测定各种规格集料的粒径组成。

2)确定各档集料的用量比例根据各档集料的筛分结果,采用计算法或图解法,确定各规格集料的用量比例,求得矿质混合料的合成级配。

矿质混合料的合成级配曲线必须符合设计级配范围的要求,不得有过多的犬牙交错。

当经过反复调整仍有两个以上的筛孔超出设计级配范围时,必须对原材料进行调整或更换原材料重新设计。

通常情况下,合成级配曲线宜尽量接近设计级配中限,尤其应使0.075mm、2.36mm、4.75mm等筛孔的通过量尽量接近设计级配范围的中限。

对于交通量大、轴载重的道路,合成级配可以考虑偏向级配范围的下限,而对于中小交通量或人行道路等,合成级配宜偏向级配范围的上限。

2.沥青混合料马歇尔试验沥青混合料马歇尔试验的主要目的是确定最佳沥青用量(以OAC表示)。

沥青用量可以通过各种理论公式计算得到,但由于实际材料性质的差异,计算得到的最佳沥青用量,仍然要通过试验进行修正,所以采用马歇尔试验是沥青混合料配合比设计的基本方法。

(1)制备试样1)马歇尔试件制备过程是针对选定混合料类型,根据经验确定沥青大致用量或依据表4-10推荐的沥青用量范围,在该用量范围内制备一批沥青用量不同、且沥青用量等差变化的若干组(通常为五组)马歇尔试件,并要求每组试件数量不少于4个。

2)按已确定的矿质混合料级配类型,计算某个沥青用量条件下一个马歇尔试件或一组试件中各种规格集料的用量(实践中大多是一个标准马歇尔试件矿料总量1200g左右)。

矿质混合料的配合比设计方法矿质混合料的配合比设计方法有数解法和图解法两大类,两类设计方法均需要在两个已知条件的基础上进行:第一个条件是各种集料的级配参数;第二个条件是根据设计要求、技术规范或理论计算,确定矿质混合料目标级配范围。

本节介绍数解法中的试算法、规划求解法,以及图解法中的修正平衡面积法。

一、数解法数解法的基本原理是将几种已知级配的集料j 配制成满足目标级配要求的矿质混合料M ,混合料M 在某一筛孔i 上的颗粒是由这几种集料提供的。

混合料的级配参数由式(4-38)或式(4-39)确定。

)()()(i j i j i M X a a ⨯=∑ (4-38) )()()(i j i j i M X P P ⨯=∑ (4-39)式中:)(i M a —矿质混合料在筛孔i 上的分计筛余百分率(%))(i j a —某一集料j 在筛孔i 上的分计筛余百分率(%) )(i M P —矿质混合料在筛孔i 上的通过百分率(%) )(i j P —某一集料j 在筛孔i 上的通过百分率(%))(i j X —某一集料j 在矿质混合料中的质量百分率(%)将已知集料的级配参数和矿质混合料的目标级配参数代入式(4-38)或式(4-39),可以建立数个方程,方程的个数等于标准筛的个数,然后可以用正则方程法求解,也可以用试算法或规划求解法确定各个集料的用量。

(1)试算法设计步骤采用试算法求解,需要已知各个集料和矿质混合料的分计筛余百分率。

以三种集料为例,介绍试算法的求解步骤。

1)基本计算方程的建立 设有A 、B 、C 的三种集料在某一筛孔i 上的分计筛余百分率分别为)(i A a 、)(i B a 、)(i C a ,欲配制成矿质混合料M ,混合料M 中在相应筛孔i 上的分计筛余百分率设计值为)(i M a 。

假设A 、B 、C 三种集料在混合料中的比例分别为X 、Y 、Z ,由此得式(4-40)和式(4-41): X +Y +Z =100 (4-40) X ·)(i A a +Y ·)(i B a +Z ·)(i C a =)(i M a (4-41)2)基本假定在矿质混合料中,某一粒径的颗粒是由一种集料提供的,在其它集料中不含这一粒径的颗粒。

在具体计算时,所选择的粒径应在该集料中占有较大优势。

将这一假定作为补充条件,可以简化式(4-41),从而求出A、B、C三种集料在矿质混合料中的用量。

3)计算各个集料在矿质混合料中的用量首先确定在某种集料中占优势含量的某一粒径,忽略其它集料在此粒径的含量。

例如,若在集料A中所选择的粒径为i,该粒径的分计筛余为a,并A(i)令:集料B和集料C在此粒径的含量a、)(i C a均等于零,代入式(4-41))B(i计算出集料A在混合料中用量X。

同理,在计算集料C或集料B的用量时,先确定这种集料中占优势的某一粒径,而忽略另两种集料中同一粒径的含量,根据上述相同方法,计算集料C或集料B的用量。

可以根据集料的级配情况,选择先求解集料B的用量,还是先求解集料C的用量。

当集料超过三种时,方程(4-41)的未知数将增加,可按照上述原理重复进行计算。

4)合成级配的计算、校核和调整由于试算法中各种集料用量比例是根据几个筛孔确定的,不能控制所有筛孔,所以应对合成级配进行校核。

先按照式(4-38)和式(4-39)计算矿质混合料的合成级配a或)(i M P。

矿质混合料的合成级配应在设计要求M(i)级配范围内,并尽可能接近设计级配范围的中值。

当合成级配不满足要求时,应调整个集料的比例。

调整配合比后还应重新进行校核,直至符合要求为止。

如经计算后确不能满足级配要求时,可掺加单粒级集料或调换其它集料。

试算法的具体计算步骤见例题4-2。

(2)规划求解法设计步骤规划求解法采用Microsoft Office软件Excel电子表格中的规划求解分析工具进行,通过设置规划求解中的约束条件,较为准确地计算出各种集料的用量。

采用规划求解法确定矿质混合料配合比的具体步骤见例题4-3。

二、图解法设计步骤通常采用“修正平衡面积法”确定矿质混合料的合成级配。

在“修正平衡面积法”中,将设计要求的级配中值曲线绘制成一条直线,纵坐标和横坐标分别代表通过百分率和筛孔尺寸,这样,当纵坐标仍为算术坐标时,横坐标的位置将由设计级配中值所确定。

(1)绘制级配曲线坐标图按照一定的尺寸绘制矩形图框(通常纵坐标通过量取10cm,横坐标筛孔尺寸(或粒径)取15cm),连接对角线作为设计级配中值曲线,见图4-6。

按常数标尺在纵坐标上标出通过量百分率位置,然图4-6 设计级配范围中值曲线后将设计级配中值(见表4-27中数据)要求的各筛孔通过百分率,标于纵坐标上,并从纵坐标引水平线与对角线相交,再从交点作垂线与横坐标相交,该交点即为个相应筛孔尺寸的位置。

表4-27 AC-13沥青混合料用矿料级配范围筛孔尺寸(mm)16.0 13.2 9.5 4.75 2.36 1.18 0.6 0.3 0.15 0.075级配范围(mm)上限100 100 88 68 53 41 30 22 16 8 下限100 95 70 48 36 24 18 12 8 4 中值100 98 79 57 45 33 24 17 12 6(2)确定各种集料用量以图4-6为基础,将各种集料的级配曲线绘制于图上,结果见图4-7,然后根据两条级配曲线之间的关系确定各种集料的用量。

由图4-7可见,任意两条相邻集料级配曲线之间的关系只可能是下列三种情况之一。

1)曲线重叠两条相邻级配曲线相互重叠,在图4-7中表现为集料A的级配曲线下部与集料B的级配曲线上部搭接。

此时,在两级配曲线之间引一根垂线'AA,使其与集料A、B的级配曲线截距相等,即'aa=。

垂线'AA与对角线O0交于点M,通过M作一水平线与纵坐标交于P点,OP即为集料A的用量。

2)曲线相接两条相邻级配曲线相接,在图4-7中表现为集料B的级配曲线末端与集料C的级配曲线首端正好在同一垂直线上。

对于这种情况仅需将集料B的级配曲线末端与集料C的级配曲线首端直接相连,得垂线'BB与对角线O0BB。

'交于点N,过点N作一水平线与纵坐标交于Q点,PQ即为集料B的用量。

图4-7 组成集料级配曲线与要求合成级配曲线图3)曲线相离两相邻级配曲线相离,在图4-7中表现为集料C的级配曲线末端与集料CC平分这段水D的级配曲线首端在水平方向彼此分离。

此时,作一条垂线'平距离,使'bCC与对角线O0交于点R,通过R作一CC。

垂线'b=,得垂线'水平线与纵坐标交于S点,QS即为集料C的用量。

剩余ST即为集料D的用量。

4)合成级配的计算与校核与试算法相同,在图解法求解过程中,各种集料用量比例也是根据部分筛孔确定的,所以需要对矿料的合成级配进行校核,当超出级配范围时,应调整各集料的用量。

合成级配的计算与校核方法与试算法相同。

4.3.3矿质混合料配合比设计例题[例题4-2]采用试算法计算矿质混合料的配合比(1)已知条件碎石、石屑和矿粉的筛分试验结果列于表4-28中第2~4列;设计级配范围列于表4-28中第5列。

(2)计算要求按试算法确定碎石、石屑和矿粉在矿质混合料中所占的比例;校核矿质混合料合成级配计算结果是否符合规范要求的级配范围。

解①准备工作将矿质混合料设计通过百分率中值转换为分计筛余百分率中值。

首先计算出表4-28中矿质混合料设计级配范围的通过百分率中值,然后转换为累计筛余百分率,再计算为各筛孔的分计筛余百分率,计算结果列于表4-28第6~8列。

②计算碎石在矿质混合料中用量X由表-28可知,碎石中占优势含量粒径为4.75mm 。

故计算碎石用量时,假设混合料中4.75mm 粒径全部由碎石组成,即)75.4(B a 和)75.4(C a 均等于零。

故将)75.4(B a =0,)75.4(C a =0,)75.4(M a =21.0%,)75.4(A a =49.9%,代入式(4-41)可得:%1.42%1009.490.21%100)75.4()75.4(=⨯=⨯=A M a a X ③计算矿粉在矿质混合料中的用量Z根据表4-28,矿粉中粒径<0.075mm 的颗粒占优势,此时,假设)075.0(〈A a 和)075.0(〈B a 均等于零,将)075.0(〈M a =6.0%,)075.0(〈M a =85.3%,代入式(4-41)可得:%0.7%1003.850.6%100)075.0()075.0(=⨯=⨯=〈〈C M a a Z ④计算石屑在混合料中用量Y将已求得的X =42.1%和Z =7.0%代入(4-40)得:Y =100-(X +Z )=100-(42.1+7.0)=50.9%⑤合成级配的计算与校核根据以上计算,矿质混合料中各种集料的比例为:碎石:石屑:矿粉=X :Y :Z =42.1:50.9:7.0。

按公式(4-38)计算矿质混合料的合成级配,结果列于表4-29的第11列。

将矿质混合料的通过百分率(表4-29中第13栏)与表4-28要求级配范围比较可知,该合成级配符合设计级配范围的要求。

[例题4-3]采用规划求解方法设计某矿质混合料中各种集料的用量比例。

(1)已知条件矿质混合料的设计级配范围见表4-30,可供选择的集料分为五档,各自的筛分结果分别列于表4-30第5~9列。

(2)设计要求根据原材料的筛分级配,确定符合设计级配范围要求的各档原材料用量。

解①输入已知数据并输入合计级配计算式打开Microsoft Office软件Excel软件,按照图4-8的形式建立数据工作表。

19100909591.9100.0100.0100.0100 1690.080.08540.1100.0100.0100.0100 13.281.068.074.59.697.3100.0100.0100 9.570.057.063.50.055.1100.0100.0100 4.7549.036.042.50.0 6.298.2100.0100 2.3635.023.0290.00.012.382.1100 1.1822.014.0180.00.00.043.1100 0.617.07.0120.00.00.018.8100 0.314.0 5.09.50.00.00.010.3100 0.1510.0 3.0 6.50.00.00.0 5.5100 0.075 5.0 2.0 3.50.00.00.0 3.785.9图4-8 规划求解数据输入后的Excel工作表在Excel 工作表中的B 和C 列中输入表4-30中设计级配的上限和下限值,级配中值在D 列生成。