精益管理的十大工具15页PPT

- 格式:ppt

- 大小:2.13 MB

- 文档页数:15

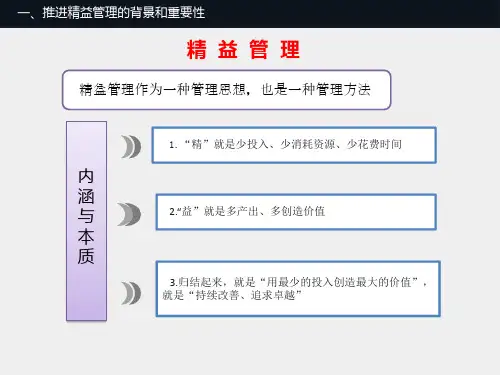

精益生产管理的十大工具和实施步骤一、价值流分析(Value Stream Mapping):价值流分析是了解和改进产品或服务的价值流程的方法。

通过绘制价值流地图,可以清楚地看到从原料到最终交付的整个价值流程,以及其中存在的浪费和瓶颈。

通过分析和改进价值流程,可以实现生产过程的优化。

二、5S整理法:5S整理法是一种是一种工作环境整理和管理方法。

通过整理、整顿、清扫、标准化和维护这五个步骤,可以创造一个整洁、有序、高效的工作环境,提高工作效率和质量。

三、流程改进活动(Kaizen):Kaizen是一种小创新的方法,通过持续改善工作流程,减少或消除浪费,提高效率和质量。

它鼓励员工提出改进建议,并通过小规模试验和迭代改进的方式,不断优化工作流程。

四、单点教导法(One-Piece Flow):单点教导法是一种用来实现流程连续化和缩短生产周期的方法。

通过将生产任务拆分为较小的单元,并且一个接一个地完成,可以减少库存和等待时间,提高生产效率和质量。

五、标准化工作(Standardized Work):标准化工作是一种明确工作内容和作业要求的方法。

通过对工作流程进行详细的规范和记录,包括工作步骤、所需时间和所需材料等,可以确保工作一致性和质量,减少浪费和错误。

六、自动化(Automation):自动化是一种利用机械装置和技术来替代人力的方法。

通过引入自动化设备和技术,可以实现生产过程的标准化和高度自动化,提高生产效率和稳定性。

七、质量管控(Quality Control):质量管控是一种确保产品或服务质量的方法。

通过建立质量控制流程和标准,进行检验和测试,可以及时发现和纠正质量问题,保证产品或服务的一致性和可靠性。

八、产能平衡(Capacity Balancing):产能平衡是一种调整生产线中各个工位和机器的产能,以适应需求变化的方法。

通过平衡各个工位和机器的产能,可以避免瓶颈和浪费,提高整个生产线的效率。

九、持续改进(Continuous Improvement):持续改进是一种通过不断寻找和解决问题,优化工作流程和提高效率的方法。

精益生产管理十大工具在现代制造业中,精益生产管理是一种重要的管理思想,旨在提高生产效率、降低成本、提高产品质量。

为了实现这一目标,精益生产管理应用了各种工具和技术。

以下是精益生产管理中最常用的十大工具:价值流映射价值流映射是一种识别和消除生产过程中浪费的工具。

通过绘制价值流图,生产管理者可以清晰地看到价值创造的流程,并找出其中的浪费,进而采取措施进行改善。

小批量生产采用小批量生产可以减少库存、降低生产成本,并提高生产效率。

通过减少生产周期,企业可以更加灵活地响应市场需求。

标准化工作制定和遵守标准化工作流程可以确保生产过程稳定、高效。

员工们在遵循标准操作流程的情况下工作,有助于减少产生的错误和浪费。

5S整理法5S整理法是一种工厂管理方法,通过整顿、清扫、清洁、清理、素养的五个步骤,使工作环境整洁有序,提高工作效率。

建议箱建议箱是鼓励员工提出改进建议的工具。

通过员工的参与,可以发现生产过程中存在的问题和改进的机会,从而不断优化生产流程。

好的团队沟通有效的团队沟通是实现精益生产管理的重要前提。

通过团队沟通,可以加强团队协作,促进信息共享,提高生产效率。

周生产会议定期召开周生产会议可以及时跟踪生产进度,识别问题并制定解决方案。

通过会议记录和持续改进,可以提高生产计划的准确性。

一体化生产计划一体化生产计划是整合市场需求、生产能力、物流等因素的生产计划模式。

通过一体化计划,企业可以优化资源配置,提高生产效率。

质量控制质量控制是确保产品质量符合标准的一系列措施。

通过质量控制,可以降低次品率,提高产品质量,增强企业竞争力。

持续改进持续改进是精益生产管理的核心理念。

通过不断地发现问题、分析原因、提出改进建议并实施改进措施,企业可以不断提高生产效率和产品质量。

以上就是精益生产管理中最常用的十大工具。

通过合理应用这些工具,企业可以不断优化生产流程,提高生产效率,降低成本,实现持续增长。