轻污油内浮顶罐加氮封系统改造工程实例简介

- 格式:doc

- 大小:23.50 KB

- 文档页数:2

氮封设计方案在储罐上设置氮封系统,维持罐内气相空间氧气浓度不大于5%,消除爆炸条件。

以4台轻质油内浮顶储罐组成的罐组为例,设计方案如下:a)内浮顶储罐改造1)在储罐罐顶透光孔法兰盖处增加开口,用于安装氧气浓度检测器;2)封堵储罐罐壁的通气口,同时在罐顶增加呼吸阀接口。

呼吸阀的数量及规格按照《石油化工储运系统罐区设计规范》SH/T 3007-2007确定。

3)在储罐罐顶增加氮气接入口;4)在储罐罐顶增加气相联通管接口。

(同一种油品的多个储罐在生产运行过程中,经常是有的储罐在进行收油作业,有的储罐同时在进行发油作业。

为节省氮气用量,我们建议在同种油品储罐之间设置气相联通管道,通过这种方法,可以实现多个运行过程中的储罐进气量和排气量的部分平衡,不仅可以减少氮气用量,同时还可以减少储罐在收油作业时的油气排放。

)b.工艺叙述1)在储罐内安装氧气检测器,实时监测储罐内气相空间氧气的浓度,同时将高浓度报警与氮气管道控制阀门连锁,当氧气浓度达到高浓度值时报警,连锁打开氮气阀门,向储罐内补充氮气,直至检测指标达到设定要求时连锁关闭氮气阀门。

补充氮气的流量控制使用限流孔板,流量宜控制在Q=Q1-Q2(Q1—油品出罐流量,Q2—气相连通罐中与油品出罐同时进行的油品进罐流量),且Q不应小于100m3/h,氮气管道的管径为DN50,氮气的操作压力为0.5MPa。

氧气浓度监测信号引入控制室,以便实时监测。

控制室设氧气浓度超标报警仪。

2)同一种油品的多个储罐在生产运行过程中,经常是有的储罐在进行收油作业,有的储罐同时在进行发油作业。

为节省氮气用量,我们建议在同种油品储罐之间设置气相联通管道,通过这种方法,可以实现多个运行过程中的储罐进气量和排气量的部分平衡,不仅可以减少氮气用量,同时还可以减少储罐在收油作业时的油气排放。

联通管道的管径为DN150,气体的流通能力为500m3/h。

管道及仪表流程图见附图-1;氧气检测器、切断阀仪表规格书见附表。

氮封技术在轻质油储罐巾的应用王凤军(中国石油化工股份有限公司天津分公司化工部,天津市300271)[}商要]由于氮封技术在储罐上的成功应用,对油品储运系统的节能降耗,油罐的安全有着重大的意义。

我化工部储运系统中的轻质油罐均采用了氮封系统,降低油品的蒸发损耗,有效防止火灾事故发生.符合国家环境保护的基本国策和中石化集团公司H SE方针。

[关键词]氮封;措施;储运1概述油品在储运过程中,不可避免的存在油品损耗。

据相关资料表明:油品储运系统的损耗约占加工量的3%o~麟o,其中蒸发损耗占50%~60%。

为解决降低油品蒸发损耗的问题,采取了一些措施,目前虽已采用多种措施,诸如:喷淋水冷却、采用浅色涂料\或凉凉绝热胶、呼吸阀安装档板、提高储罐的承压能力等取得了一定的降耗效果,但并不理想,而且成本也较高。

特别是2000年10月,某炼油厂的一个贮罐就是由于没有做好氮封,导致FeS在常温下与氧气接触发生自燃,最终造成贮罐起火,损失几十万元。

针对此情况我们对车间罐区各储罐进行了分析,发现存在以下问题:1)R102、R105,A/B/C(工业用纯苯)、R206,~B,c(混合二甲苯)虽为内浮项储罐,蒸发损耗较拱顶罐小,但均无氮封系统以及呼吸阀、液压安全阀。

2)同时上述储罐罐壁顶部均存在“天窗”,直接与大气相通,油气挥发对职工身体健康构成危害。

基于此我车间对轻质油储罐进行技术改造,将罐顶“天窗”封死,增加氨封系统和呼吸阀、液压安全阀。

自投用氨封系统以来,具有投资小见效快、嘲氏蒸发损耗效果显著、日常维护量少的优点。

2氮封系统的组成及工作原理氦气密封技术就是用氮气补充罐内气体空间。

由于氮气比油气轻,所以氨气浮在油气上面。

当呼气时,呼出罐外的是氮气而不是油蒸气。

当罐内压力降低时,氦气自动进罐补充气体空间,减少蒸发损耗,避免油品接触氧化。

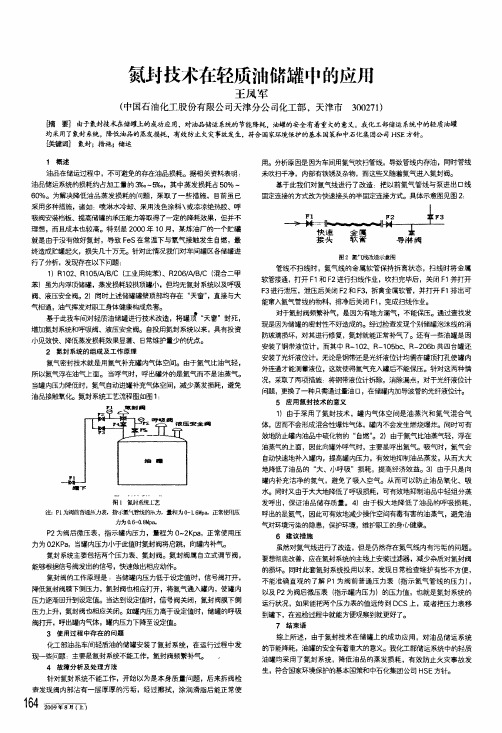

氦封系统工艺流程图如图1:目露下圈l氯鲥采班r艺注:P l为阎前普通』卡力表,指示氮气管线的胜力,量程为0-1.6M pa,正常使用压力为Q6-0.8蜘&P2为阀后微压表,指示罐内压力,量程为0~2K pa,正常使用压力为0.2K Pa,当罐内压力,J吁此值时氮封阀将启跳,向罐内卒r气。

125轻质油的储运过程中很容易出现蒸发损耗,根据相关的调查结果显示,轻质油储运过程中系统消耗占比达到3‰~5%,其中蒸发损耗占比达到50%。

另外轻质油中含有大量较轻组分,蒸发过程中产生的轻组分还会对油品固有的结构造成破坏,也导致气流中存在额外污染。

为此在轻质油储运过程中采取措施降低增发,氮封技术能够有效的达到该要求,为此在轻质油罐上增加氮封装置对于维持轻质油的品质起到了重要作用。

1 氮封工作原理氮封技术原理就是当轻质油罐中的压力低于设定值时,信号阀就会自动打开,以降低氮封阀膜下侧的压力,该过程中氮封阀也就相应的打开,氮气随之进入到油罐中,使得油罐中的压力恢复到正常值。

当油罐中的压力达到设定值时,信号阀就相应的自动关闭,氮封阀膜下侧压力上升,氮封阀随之关闭。

当轻质油罐中的压力高于设定值时,油罐的呼吸阀自动打开,轻质油罐内气体排出,罐内压力相应降低。

氮封技术就是利用氮气将轻质油罐中的气体空间补充完整,氮气比油气更轻,为此可以漂浮在油气以上,用于补充上部空余空间。

当罐内压力过高打开呼吸阀之后,释放的气体也并不是油气,而是氮气,为此不会对外部空气造成污染。

当罐内的压力较低时,补充到轻质油罐中的气体同样是氮气,以此实时监测罐内压力,保证其维持在一个合理水平,减少轻质油的蒸发,同时避免轻质油与空气接触氧化。

2 氮封技术的应用意义首先,氮封技术中用于填充罐内其余空间的气体为氮气,为此罐内气体为氮气与油气的混合,氮气不易燃,能够避免罐内发生燃烧或者爆炸问题,同时还能够有效的防止罐内轻质油中的硫化物发生自燃;其次,氮气质量比油气轻,为此氮气能够悬浮在油气之上,当罐内压力过大需要向外排气时所排放的气体也是氮气。

吸气时也是将氮气快速补充到油罐中,平衡罐内压力,在保护环境的基础上实现了蒸发问题的控制;第三,当罐内压力过低时向罐内补充的气体为氮气,有效防止空气的吸入,防止油品氧化。

并且降低了呼吸损耗,避免油品中的轻质油蒸发,保证了轻质油品质。

轻污油内浮顶罐加氮封系统改造工程实例简介摘要:氮封系统是保障轻质油内浮顶储罐安全运行的措施之一。

氮封的作用主要是防止硫铁化合物自燃、雷击、静电或明火等引燃罐顶空间的可燃气体,同时防止储存的有毒介质溢出污染环境等。

本文以四川石化仓储运输部两台轻污油内浮顶罐加氮封系统改造实例简要的介绍一下内浮顶罐加氮封系统改造的具体方案,以及改造过程中应该注意的问题。

关键词:轻污油内浮顶罐氮封系统改造方案一、改造原因四川石化轻污油罐组由两台5000m?内浮顶罐组成,罐顶设有2个DN300的通气管,管壁四周开有8个通气孔。

主要接收储存全厂各装置的轻污油,经静置后送至原油罐区。

轻污油罐作为全厂轻污油储存回炼设施,主要来料为轻质油,不合格汽油和柴油,石脑油,C5,苯等.这些物料进罐后压力降低,部分气化,易产生可燃气聚集在浮盘上部空间,国内同类装置已经发生过数次轻污油罐轻组分挥发聚集在内浮盘上部空间引起的严重爆炸事故,为防止可燃气体在内浮盘上部空间聚集造成的爆炸事故再次发生,彻底隔绝不安全因素,根据《石油化工储运系统罐区设计规范》(SH/T3007-2007)的要求“储存温度下饱和蒸汽压低于大气压的甲B和乙A类液体,应选用浮顶罐或内浮顶罐;且储存易氧化、易聚合不稳定的物料(如裂解汽油、混合C5、苯乙烯、环氧丙烷等)时,应采取氮封或气体覆盖隔绝空气的措施”以及中国石油天然气股份有限公司轻质油品储运技术导则“轻污油优先进入低压储罐,进入内浮顶储罐应加氮封”的要求,所以四川石化仓储运输部决定对轻污油罐进行加氮封系统改造。

二、改造方案本改造方案以“安全节能经济,便于维护操作”为原则,结合轻污油罐现场的实际情况,通过直接增加氮封系统、保留内浮盘来实现轻污油罐安全经济的运行,具体改造方案如下:1.封闭轻污油罐上的8个管壁通气孔.此次改造对通气孔的封闭方案采用可拆卸方式封堵,主要是为了便于氮封停止使用后能及时恢复一般储罐方式运行。

2.改造罐顶的通气管、增加2个DN300的呼吸阀。

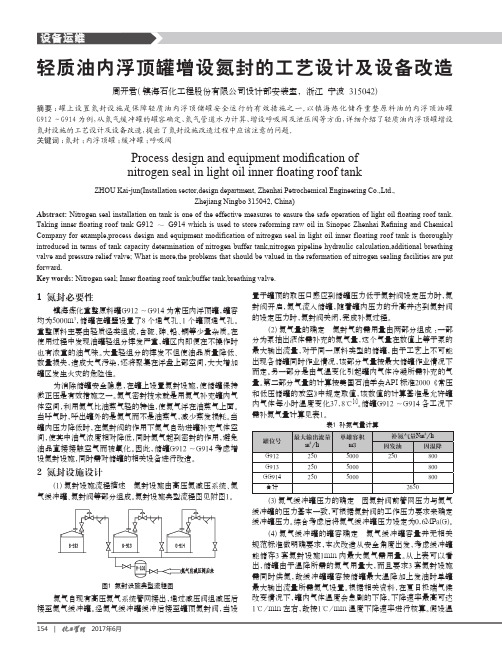

轻质油内浮顶罐增设氮封的工艺设计及设备改造周开君(镇海石化工程股份有限公司设计部安装室, 浙江 宁波 315042)摘要:罐上设置氮封设施是保障轻质油内浮顶储罐安全运行的有效措施之一。

以镇海炼化储存重整原料油的内浮顶油罐G912~G914为例,从氮气缓冲罐的罐容确定、氮气管道水力计算、增设呼吸阀及泄压阀等方面,详细介绍了轻质油内浮顶罐增设氮封设施的工艺设计及设备改造,提出了氮封设施改造过程中应该注意的问题。

关键词:氮封;内浮顶罐;缓冲罐;呼吸阀Process design and equipment modification ofnitrogen seal in light oil inner floating roof tankZHOU Kai-jun(Installation sector,design department, Zhenhai Petrochemical Engineering Co.,Ltd.,Zhejiang Ningbo 315042, China)Abstract: Nitrogen seal installation on tank is one of the effective measures to ensure the safe operation of light oil floating roof tank.Taking inner floating roof tank G912~G914 which is used to store reforming raw oil in Sinopec Zhenhai Refining and Chemical Company for example,process design and equipment modification of nitrogen seal in light oil inner floating roof tank is thoroughly introduced in terms of tank capacity determination of nitrogen buffer tank,nitrogen pipeline hydraulic calculation,additional breathing valve and pressure relief valve; What is more,the problems that should be valued in the reformation of nitrogen sealing facilities are put forward.Key words: Nitrogen seal; Inner floating roof tank;buffer tank,breathing valve.1 氮封必要性镇海炼化重整原料罐G912~G914为常压内浮顶罐,罐容均为5000m 3,储罐在罐壁设置了8个通气孔、1个罐顶通气孔。

附件2氮封设计方案方案一:压力控制设计方案(LPEC)一、基本原理在储罐上设置氮封系统,维持罐内气相空间压力在1.2KPa左右,当气相空间压力高于1.4KPa时,氮封阀关闭,停止氮气供应;当气相空间压力低于0.8KPa时,氮封阀开启,开始补充氮气,保证储罐在正常运行过程中不吸进空气,防止形成爆炸性气体。

储罐氮封系统使用的氮气纯度不宜低于99.96%,氮气压力宜为0.5~0.6MPa。

二、工艺方案以4台轻质油内浮顶储罐组成的罐组为例,设计方案如下:1.内浮顶储罐改造1)封堵储罐罐壁(顶)的通气口。

2)核算罐顶呼吸阀是否满足设置氮封后的需求。

呼吸阀的数量及规格按照《石油化工储运系统罐区设计规范》SH/T 3007-2007确定(见表一)。

呼吸量除满足储罐的大、小呼吸外,还应考虑氮封阀不能关闭时的进气量等因素。

3)在储罐罐顶增加氮气接入口和引压口。

为确保压力取值的准确性,两开口之间的距离不宜小于1m。

4)量油孔应加导向管,确保量油作业时不影响氮封压力。

5)储罐罐顶增加紧急泄压人孔接口。

2.工艺流程1)在每台储罐上设置先导式氮封阀组和限流孔板旁路,正常情况下使用氮封阀组维持罐内气相空间压力在1.2KPa左右,当气相空间压力高于1.4KPa时,氮封阀关闭,停止氮气供应;当气相空间压力低于0.8KPa时,氮封阀开启,开始补充氮气;当氮封阀需要检修或故障时,使用限流孔板旁路给储罐内补充氮气,压力高于1.5KPa时,通过带阻火器的呼吸阀外排(短时间连续补充氮气)。

2)当氮封阀事故失灵不能及时关闭,造成罐内压力超过1.5Kpa 时,通过带阻火器的呼吸阀外排;当氮封阀事故失灵不能及时开启时,造成罐内压力降低至-0.3Kpa时,通过带阻火器呼吸阀向罐内补充空气,确保罐内压力不低于储罐的设计压力低限(-0.5Kpa)。

3)为确保设置氮封储罐事故工况下的安全排放,应在储罐上设置紧急泄放阀,紧急泄放阀定压不应高于储罐的设计压力上限(2.0Kpa)。

附件2氮封设计方案方案一:压力控制设计方案(LPEC)一、基本原理在储罐上设置氮封系统,维持罐内气相空间压力在1.2KPa左右,当气相空间压力高于1.4KPa时,氮封阀关闭,停止氮气供应;当气相空间压力低于0.8KPa时,氮封阀开启,开始补充氮气,保证储罐在正常运行过程中不吸进空气,防止形成爆炸性气体。

储罐氮封系统使用的氮气纯度不宜低于99.96%,氮气压力宜为0.5~0.6MPa。

二、工艺方案以4台轻质油内浮顶储罐组成的罐组为例,设计方案如下:1.内浮顶储罐改造1)封堵储罐罐壁(顶)的通气口。

2)核算罐顶呼吸阀是否满足设置氮封后的需求。

呼吸阀的数量及规格按照《石油化工储运系统罐区设计规范》SH/T 3007-2007确定(见表一)。

呼吸量除满足储罐的大、小呼吸外,还应考虑氮封阀不能关闭时的进气量等因素。

3)在储罐罐顶增加氮气接入口和引压口。

为确保压力取值的准确性,两开口之间的距离不宜小于1m。

4)量油孔应加导向管,确保量油作业时不影响氮封压力。

5)储罐罐顶增加紧急泄压人孔接口。

2.工艺流程1)在每台储罐上设置先导式氮封阀组和限流孔板旁路,正常情况下使用氮封阀组维持罐内气相空间压力在1.2KPa左右,当气相空间压力高于1.4KPa时,氮封阀关闭,停止氮气供应;当气相空间压力低于0.8KPa时,氮封阀开启,开始补充氮气;当氮封阀需要检修或故障时,使用限流孔板旁路给储罐内补充氮气,压力高于1.5KPa 时,通过带阻火器的呼吸阀外排(短时间连续补充氮气)。

2)当氮封阀事故失灵不能及时关闭,造成罐内压力超过1.5Kpa 时,通过带阻火器的呼吸阀外排;当氮封阀事故失灵不能及时开启时,造成罐内压力降低至-0.3Kpa时,通过带阻火器呼吸阀向罐内补充空气,确保罐内压力不低于储罐的设计压力低限(-0.5Kpa)。

3)为确保设置氮封储罐事故工况下的安全排放,应在储罐上设置紧急泄放阀,紧急泄放阀定压不应高于储罐的设计压力上限(2.0Kpa)。

3 实践优化“全厂事故总”逻辑配置鉴于分析结果,充分理解事故总信号意义,工程技术人员在原逻辑配置方案的基础上进行相关修改。

目的在于当正常手动停运机组之时,远动正确上送“人工停机”信号,而不误推“全厂事故总”信号,在单台机组检修期间,也不能误推“全厂事故总”;而机组正常投运后,发生故障,继电保护正确动作停机之时远动能正确推出“全厂事故总”信号。

为实现上述功能,在远动“全厂事故总”逻辑中加入了“允许XX发事故总”这样的条件,当单机停运前,人工取消这个条件,保证停机期间不会误推“全厂事故总”,在机组停运后仍保持取消这个条件,达到在检修过程中或做相关二次回路安全措施过程中均不会误推“全厂事故总”。

当机组具备启动条件时,恢复“允许XX发事故总” 条件,保证启机期间和投运后均能正常推出“全厂事故总”,完全满足调度要求。

优化后的逻辑如图2所示。

新增“允许XX发事故总”条件在DCS系统组态实现,通过硬接线接入RTU。

4 结束语通过远动中“全厂事故总”逻辑优化改造实践应用,该电厂在今后的人工停机和单机检修期间未发生误推送该遥信信号的现象,完全满足调度要求。

为今后在同类型电厂远动配置“全厂事故总”逻辑提供参考,同时应该强调即使主接线由扩大单元接线过渡到3/2接线,因为发电机装设出口断路器GCB,在单机检修而主变运行时,该逻辑仍能保证不会向调度误推送“全厂事故总”信号。

因此可以说这是目前专门针对发电机装设出口断路器而提供的一种有效的逻辑方案,值得推广。

参考文献[1]林胜爵.空调铜管加工中火焰钎焊工艺的分析[J].科学与财富,2014(7):66.[2]徐海港,王昕,赵立国,等.制冷空调产品用铜管蚁巢腐蚀研究[J].制冷与空调,2016(8):28-30.[3]曾延琦,吴礼,何强,等.空调制冷用Φ5 mm瘦齿大螺旋角内螺纹铜管旋压成形和管内换热性能[J].有色金属工程,2015(1):18-21,26.0 引言根据《石油化工储运系统罐区设计规范》(SH/T3007-2007)的要求“储存温度下饱和蒸汽压低于大气压的甲B 和乙A类液体,应选用浮顶罐;且储存易氧化、易聚合不稳定的物料时,采取氮封或气体覆盖隔绝空气的措施”。

轻污油内浮顶罐加氮封系统改造工程实例简介

摘要:氮封系统是保障轻质油内浮顶储罐安全运行的措施之一。

氮封的作用主要是防止硫铁化合物自燃、雷击、静电或明火等引燃罐顶空间的可燃气体,同时防止储存的有毒介质溢出污染环境等。

本文以四川石化仓储运输部两台轻污油内浮顶罐加氮封系统改造实例简要的介绍一下内浮顶罐加氮封系统改造的具体方案,以及改造过程中应该注意的问题。

关键词:轻污油内浮顶罐氮封系统改造方案

一、改造原因

四川石化轻污油罐组由两台5000m?内浮顶罐组成,罐顶设有2个DN300的通气管,管壁四周开有8个通气孔。

主要接收储存全厂各装置的轻污油,经静置后送至原油罐区。

轻污油罐作为全厂轻污油储存回炼设施,主要来料为轻质油,不合格汽油和柴油,石脑油,C5,苯等.这些物料进罐后压力降低,部分气化,易产生可燃气聚集在浮盘上部空间,国内同类装置已经发生过数次轻污油罐轻组分挥发聚集在内浮盘上部空间引起的严重爆炸事故,为防止可燃气体在内浮盘上部空间聚集造成的爆炸事故再次发生,彻底隔绝不安全因素,根据《石油化工储运系统罐区设计规范》(SH/T3007-2007)的要求“储存温度下饱和蒸汽压低于大气压的甲B和乙A类液体,应选用浮顶罐或内浮顶罐;且储存易氧化、易聚合不稳定的物料(如裂解汽油、混合C5、苯乙烯、环氧丙烷等)时,应采取氮封或气体覆盖隔绝空气的措施”以及中国石油天然气股份有限公司轻质油品储运技术导则“轻污油优先进入低压储罐,进入内浮顶储罐应加氮封”的要求,所以四川石化仓储运输部决定对轻污油罐进行加氮封系统改造。

二、改造方案

本改造方案以“安全节能经济,便于维护操作”为原则,结合轻污油罐现场的实际情况,通过直接增加氮封系统、保留内浮盘来实现轻污油罐安全经济的运行,具体改造方案如下:

1.封闭轻污油罐上的8个管壁通气孔.此次改造对通气孔的封闭方案采用可拆卸方式封堵,主要是为了便于氮封停止使用后能及时恢复一般储罐方式运行。

2.改造罐顶的通气管、增加2个DN300的呼吸阀。

之前使用的罐顶通气管已不再适用密闭储罐的要求,所以要对通气孔进行改造,同时为维持储罐气压平衡,确保储罐超压或真空时免遭破坏还要增加相应的呼吸阀,呼吸阀规格及数量根据《石油储罐呼吸阀》和《石油化工企业储运系统罐区设计规范》关于液体流量原则选用,详见下表:

3.改造罐顶量油孔,增加1台闭锁阀。

增加此项设备主要是确保罐顶需要人工检尺作业时不影响氮封压力,同时保证氮气挥发出来不影响作业人员安全。

4.在储罐罐顶增加氮气接入口和引压口,同时增加罐顶现场压力表及压力远传报警.为确保压力取值的准确性,两开口之间的距离不宜小于1m。

5.增加1台DN80的氮气自立式调节阀,以及相关的氮气系统。

储罐氮封系统采用微正压保护,当储罐出料时浮盘上部空间体积增大压力下降,当压力下降到设定值时自立式调节阀打开补充氮气,保证储罐安全。

6.增加1个防爆阻火呼吸人孔。

为确保储罐在事故工况下的安全排放特设置了一台防爆阻火紧急泄放人孔。

7.增加1个限流孔板.由于氮气系统压力高达0.4MPa,储罐正常工况压力维持1.0KPa左右,为了降低氮气进罐压力,增加一台限流孔板与自立式调节阀配合使用以稳定氮气进罐的流量和压力,避免造成储罐超压受损。

三、改造过程中应该注意的问题

1.要反复核算罐顶呼吸阀是否满足设置氮封后的需求。

呼吸阀数量及规格要按《石油化工储运系统罐区设计规范》SH/T 3007-2007确定,呼吸量除满足储罐的大、小呼吸外,还应考虑氮封阀不能关闭时的进气量等因素。

2.防冻凝措施要根据建罐地区历年最冷月温度来选用,如果当地最冷月平均温度平均值低于或等于0℃,那么呼吸阀和阻火器必须要有防冻凝措施.根据四川彭州地区历年来气象资料查阅可知当地最冷月平均气温为5.2℃,极端最低气温为-6.2℃,故此方案未做防冻凝措施,所以运行中冬季雨雪天气要加强巡检。

3.氮气进罐区主管网应加过滤器或者过滤网.全厂氮气线尽管在投用前已经进行过吹扫干燥,但是氮气线里仍然还有铁屑及杂物,甚至在部分管线末端存有污物,,这些杂物如果随着氮气进入自立式调节阀将会对造成自立式调节阀的腐蚀,卡涩,极大影响阀门的使用。

四、结束语

通过此次改造使得氮封技术在轻污油储罐的成功应用运行,对轻污油系统的节能降耗,经济效益的提高和保障油罐的安全运行降低操作风险有着重要的意义。