复合材料成型工艺与设备(5.层压工艺与设备)

- 格式:pptx

- 大小:285.00 KB

- 文档页数:27

复合材料成型工艺大全及说明复合材料是由两种或更多种材料组合而成的材料,其具有优异的性能和特点,广泛应用于飞机、汽车、船舶、建筑等领域。

复合材料的成型工艺是制造复合材料制品的关键环节之一,不同的复合材料需要采用不同的成型工艺。

1.手工层压法:将预先切割好的复合材料层压,通过手工操作来制作各种复材制品。

这种方法比较简单,适用于小批量生产和复杂形状的制品,但效率相对较低。

2.沉积法:将复合材料纤维按一定角度布置在模具中,然后通过注塑或浸渍等方式将树脂混合物或熔融金属填充至模具中,经固化或冷却后取出制成复材制品。

这种方法适用于生产中等规模的制品,具有较高的生产效率。

3.拉毛法:将纤维与树脂分别放置在两个模具中,然后通过拉拔的方法,使纤维与树脂相结合,形成复材制品。

这种方法适用于制造纤维增强塑料制品。

4.自动层压法:将预先切割好的复合材料通过自动层压机进行层压,该机器根据预先设定的程序,自动完成复合材料的层压过程,提高了生产效率。

5.真空吸气层压法:将纤维和树脂依次放置在模具中,然后通过抽气装置产生真空环境,使纤维和树脂充分接触并固化,最终得到复材制品。

这种方法适用于制造大型复材制品,可以提高产品的质量和性能。

6.热压成型法:将预先切割好的纤维和树脂放置在模具中,然后通过加热和压力使树脂固化,最终形成复材制品。

这种方法适用于制造较薄的复材板材。

7.包覆成型法:将纤维和树脂分别涂抹在模具表面上,然后通过挤压或滚压的方法,使纤维和树脂充分接触,形成复材制品。

这种方法适用于制造大型、复杂形状的复材制品。

8.精密成型法:通过机械或人工辅助来对复合材料进行定位、定厚、定形,然后进行固化,最终得到产品。

这种方法适用于制造高精度和高质量的复材制品。

除了上述的成型工艺,还有一些特殊的成型工艺,如搅拌铸造法、注塑法、喷涂法、压铸法等,它们都具有各自的优点和适用范围,可以根据具体的需求选择合适的成型工艺。

随着科学技术的发展,复合材料的成型工艺也在不断创新和完善,以满足不同行业对复材制品的需求,同时也提高了复材制品的质量和性能。

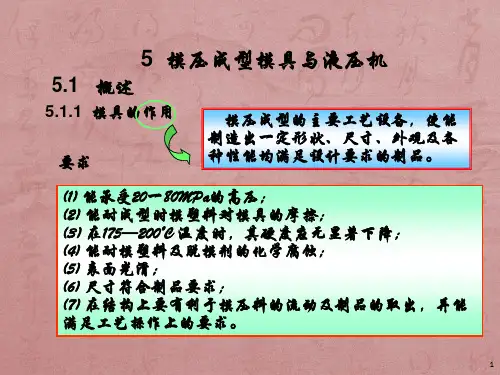

复合材料成型工艺与设备之模压设备模压设备是一种常用的复合材料成型工艺设备,它通过对预先制备好的复合材料进行热压成型,使得产品获得所需的形状和性能。

模压设备通常由模具、加热系统、压力系统等部件组成,可以满足不同复合材料成型的需求。

在模压过程中,首先需要将预先制备好的复合材料放入模具中,然后加热系统对模具进行加热,使得复合材料软化并具有流动性。

随后,压力系统对模具进行压制,使得复合材料在高温和高压的环境下得到成型。

最后,待成型好的产品冷却后,可以取出并进行后续的加工处理。

模压设备在生产过程中具有高效、精准、稳定的特点,可以满足对复合材料产品外形、尺寸、性能等方面的要求。

同时,模压设备还可以根据不同的产品需求进行调整和改进,使其具有更广泛的适用性。

总之,模压设备是复合材料成型工艺中不可或缺的重要设备,它为复合材料产品的制造提供了可靠的工艺保障,同时也推动着复合材料行业的稳步发展。

复合材料是一种由两种或更多种不同的材料组合而成的新材料,具有轻质、高强度、耐腐蚀和良好的耐热性能。

因此,在航空航天、汽车、建筑等领域有着广泛的应用。

由于其优异的性能,对复合材料成型工艺和设备的要求也相应提高,其中模压设备作为制造复合材料产品的关键设备之一,扮演着至关重要的角色。

模压设备的工作原理是在模具内加热复合材料,然后施加压力进行成型。

模具是模压设备中的核心部件,它的设计和制造对产品的成型质量和形状起着至关重要的作用。

模具不仅需要具有高强度和耐高温的性能,还需要能够满足不同产品形状和尺寸的要求。

因此,模具的设计和制造需要精密的加工工艺和高水平的制作技术。

加热系统是模压设备必不可少的部件,通过对模具内复合材料的加热,使其软化并具有流动性,有利于成型。

同时,加热系统还需要具备精确的温度控制能力,以确保在模压过程中复合材料能够达到所需的软化状态。

常用的加热系统包括电热板、加热棒等,它们可以提供均匀的热源,确保复合材料的均匀加热和成型。

复合材料(fù hé cái liào)工艺详解——热固与热塑树脂(shùzhī)热固性树脂(shùzhī)成型工艺手糊成型(chéngxíng)工艺(手糊类)手糊成型:用纤维增强材料和树脂胶液在模具上铺覆成型,室温(或加热)、无压(或低压)条件下固化,脱模制成品的工艺方法。

1.原料:①树脂:不饱和聚酯树脂,环氧树脂;②纤维增强材料:玻纤制品(无捻粗纱、短切纤维毡、无捻粗纱布、玻纤细布、单向织物),碳纤维,Kevlar纤维;③辅助材料:稀释剂,填料,色料。

2.工艺过程:2.1 原材料准备2.1.1胶液准备胶液的工艺性主要指胶液粘度和凝胶时间。

①手糊成型的胶液粘度控制在0.2Pa·s~0.8Pa·s之间为宜。

环氧树脂可加入5%~15%(质量比)的邻苯二甲酸二丁酯或环氧丙烷丁基醚等稀释剂进行调控。

②凝胶时间:在一定温度条件下,树脂中加入定量的引发剂、促进剂或固化剂,从粘流态到失去流动性,变成软胶状态的凝胶所需的时间。

手糊作业前必须做凝胶试验。

但是胶液的凝胶时间不等于制品的凝胶时间,制品的凝胶时间不仅与引发剂、促进剂或固化剂有关,还与胶液体积、环境温度与湿度、制品厚度与表面积大小、交联剂蒸发损失、胶液中杂质的混入、填料加入量等有关。

2.1.2增强材料的准备手糊成型所适用增强材料主要是布和毡。

需要注意布的排向,同一铺层的拼接,布的剪裁。

2.1.3胶衣糊准备胶衣树脂的性能指标:外观:颜色均匀,无杂质,粘稠状流体;酸值:10mgKOH/g~15mgKOH/g(树脂);凝胶时间:10min ~15min;触变指数(zhǐshù):5.5~6.5;贮存(zhùcún)时间:25℃ 6个月2.1.4手糊制品厚度(hòudù)与层数计算①手糊制品(zhìpǐn)厚度t:制品(铺层)的厚度;m:材料质量,Kg/m2;k:厚度常数,mm/(Kg·m-2)材料厚度常数k表材料性能玻璃纤维E型 S型 C型聚酯树脂环氧树脂填料-碳酸钙密度(Kg/m3)2.56;2.49;2.45 1.1;1.2;1.3;1.4 1.1;1.3 2.3;2.5;2.9k[mm/(Kg·m-2)]0.391;0.402;0.408 0.909;0.837;0.769;0.714 0.909;0.769 0.435;0.400;0.345②铺层层数计算A:手糊制品总厚度,mm;m f:增强纤维单位面积质量,Kg/m2;kf:增强纤维的厚度常数,mm/(Kg·m-2);kr:树脂基体的厚度常数,mm/(Kg·m-2);c:树脂与增强材料的质量比;n:增强材料铺层层数。

复合材料工艺及设备复合材料是一种由两种或两种以上的材料组合而成的新材料,具有轻质、高强度、耐腐蚀等优点,因此在航空航天、汽车、建筑等领域得到广泛应用。

复合材料的制备需要采用特殊的工艺和设备,下面将介绍复合材料的工艺及相关设备。

首先,复合材料的工艺包括预浸料制备、成型、固化等步骤。

预浸料是将纤维和树脂预先浸渍,然后通过成型工艺将其成型为所需形状,最后进行固化来形成最终的复合材料制品。

在预浸料制备过程中,需要使用树脂混合设备,将树脂和固化剂充分混合,并控制好混合比例和搅拌时间,以确保预浸料的质量。

成型工艺中,常用的设备有模具和压机,通过模具将预浸料成型,再通过压机施加压力,使其达到所需的形状和厚度。

固化过程中,需要使用固化炉或者自动固化设备,控制好固化温度和时间,以保证复合材料的性能。

其次,复合材料的设备还包括表面处理设备和检测设备。

表面处理是为了提高复合材料的表面质量和附着力,常用的表面处理设备有喷砂机、喷涂机等,通过表面处理可以去除杂质和增加表面粗糙度,提高复合材料的附着力。

检测设备包括质量检测和性能检测,质量检测设备主要用于检测复合材料的表面质量和尺寸精度,如平板检测仪、三坐标测量机等;性能检测设备主要用于检测复合材料的力学性能和耐久性能,如拉伸试验机、冲击试验机等。

最后,复合材料的工艺和设备在实际应用中需要根据不同的复合材料类型和制品要求进行选择和优化。

例如,碳纤维复合材料和玻璃纤维复合材料的制备工艺和设备有所不同,因此需要根据具体情况进行调整。

同时,随着复合材料技术的发展,新型的复合材料工艺和设备也在不断涌现,如自动化生产线、智能化控制系统等,这些新技术和设备的应用将进一步推动复合材料制造业的发展。

综上所述,复合材料的工艺及设备是复合材料制备过程中的关键环节,合理选择和优化工艺及设备对于提高复合材料的质量和生产效率至关重要。

随着技术的不断进步,相信复合材料的工艺和设备将会更加完善,为复合材料制造业的发展注入新的动力。

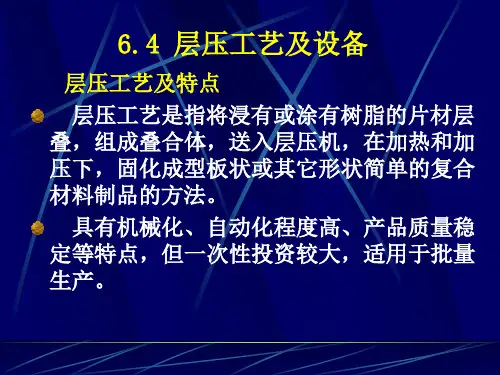

层压成型工艺及设备概述引言层压成型是一种常用的复合材料制造工艺,其通过将不同材料的多层叠加并加热压制,形成具有优良性能的复合材料产品。

在各个领域,如航空航天、汽车、电子等,层压成型工艺都有广泛的应用。

本文将对层压成型工艺及设备进行概述。

1. 层压成型工艺的基本原理层压成型工艺是通过将不同材料的多层叠加在一起,再通过热压使其形成一体化结构。

基本的层压成型工艺包括以下步骤:1.材料准备:根据产品的要求,选择合适的基材和层压材料。

基材通常是具有一定强度的材料,如金属或复合材料。

层压材料可以是由树脂、玻璃纤维、碳纤维等组成的复合材料。

2.材料预处理:对基材和层压材料进行切割、清洗等预处理工序,以确保材料表面的清洁度和粘接性。

3.层压:将不同材料的多层叠加在一起,形成预定的层压结构。

在层压过程中,需要控制层压材料的均匀性和叠加的层数,以确保最终产品的性能。

4.加热压制:将层压结构放入层压机中,进行加热压制。

在这个过程中,材料会被加热到一定温度,使其变软,然后施加一定的压力,使材料之间的分子结合更紧密,形成一体化结构。

5.冷却固化:经过加热压制后,将产品冷却固化。

在这个过程中,材料会逐渐恢复到固态,并形成最终的产品。

2. 层压成型设备的种类层压成型工艺需要使用一些专门的设备来完成。

下面介绍几种常见的层压成型设备。

1.层压机:层压机是层压成型工艺中最关键的设备之一。

它通过施加一定的温度和压力,使材料之间的分子结合更紧密。

层压机有不同的类型,如热压机、冷压机等,可以选择适合不同产品的层压工艺。

2.模具:模具是将材料进行层叠的工具,它决定着最终产品的形状和尺寸。

模具可以是金属材料制成的,也可以是陶瓷材料制成的,具体选择取决于产品的要求和生产批量。

3.加热系统:加热系统用于对材料进行加热,使其变软并与其他材料结合。

加热系统可以是电加热系统或气体加热系统,根据产品和工艺的不同进行选择。

4.压力系统:压力系统用于施加一定的压力,使材料之间的分子结合更紧密。

复合材料工艺设计及设备复习材料复合材料工艺设计是指通过对复合材料的成型、连接、加工等技术进行设计,以实现复合材料的理想性能和结构形式的工程设计过程。

在复合材料工艺设计中,设备的选择和设计是至关重要的一环。

以下是关于复合材料工艺设计及设备的复习材料。

一、复合材料的成型工艺设计1.手工层叠法:手工层叠法是最简单、最常见的成型工艺,适用于低成型工艺要求的产品。

操作简单,但成品质量和生产效率较低。

2.自动纺织成型法:自动纺织成型法通过纺织织物增强将树脂浸渍,并进行成型。

适用于复杂形状和大规模生产的产品。

3.真空吸塑法:真空吸塑法通过真空将纤维增强材料和树脂置于模具内,利用气压差使复合材料成型。

4.层叠纤维预浸法:层叠纤维预浸法将预先浸渍过树脂的纤维层压在一起,再进行成型。

5.粉末冶金成型法:粉末冶金成型法通过将金属粉末混合后,在一定温度和压力下进行成型。

二、复合材料的连接工艺设计1.粘接连接:粘接是一种常用的复合材料连接方式,可通过粘接剂将复合材料与其他材料粘接在一起。

2.机械连接:机械连接是指通过螺栓、螺母、销钉等实现复合材料连接,适用于要求较高的连接强度和刚度的场合。

3.焊接连接:对于金属复合材料,可使用焊接连接来实现连接,常用的焊接方法包括电弧焊、激光焊等。

4.锚固连接:锚固连接是指通过在复合材料表面预埋金属或其他材料,形成连接点,进而连接其他构件。

三、复合材料的加工工艺设计1.切削加工:切削加工是将工件固定在加工台上,利用切削工具削减材料,常用的切削方法包括铣削、车削等。

2.成型加工:成型加工是指通过加热和压力使复合材料达到理想形状的加工方法,如热压成型、注塑成型等。

3.磨削加工:磨削加工是利用磨削工具对复合材料进行切削、磨光等处理,可用于提高表面精度和加工质量。

4.钻削加工:钻削加工是指通过旋转钻头对复合材料进行孔加工,可用于安装螺栓等连接件。

以上是关于复合材料工艺设计及设备的复习材料,希望对你的复习有所帮助。

复合材料成型工艺与设备引言复合材料是由两种或两种以上不同性质的材料组成的复合结构材料。

它们通常具有较好的力学性能、化学稳定性和耐磨性,因此在航空航天、汽车制造、建筑等领域得到广泛应用。

复合材料的制备过程中,成型工艺和设备起着至关重要的作用。

本文将介绍复合材料的成型工艺和设备。

成型工艺复合材料的成型工艺主要包括手工层叠法、预浸法、自动化层叠法和注塑成型等多种方法。

手工层叠法手工层叠法是最简单的一种成型工艺,通过手工将纤维和树脂逐层叠加在一个具有一定形状的模具中,然后采用压实和固化的方式完成成型。

这种方法成本低廉,适用于小批量和特殊形状的产品制造,但生产效率低,一般只适用于简单形状的产品制造。

预浸法预浸法是将纤维与树脂预先浸渍,然后在一定的条件下进行成型。

该方法可有效提高生产效率和产品质量,广泛应用于复合材料制品的生产。

预浸法的关键是控制纤维和树脂的浸渍量和均匀性,以及固化过程中的温度、压力和固化时间。

自动化层叠法自动化层叠法通过机械手或自动化设备将预先浸渍好的纤维和树脂层叠在模具中,然后进行固化。

这种方法具有高度自动化和生产效率高的特点,适用于大批量和复杂形状的产品制造。

注塑成型注塑成型是一种将纤维和树脂混合后直接注入模具中进行成型的方法。

这种方法适用于复杂形状的产品制造,能够实现一次成型,并且可以在成型过程中进行纤维定向和树脂浸透的控制。

成型设备复合材料的成型设备通常包括模具、加热设备和压力设备等。

模具模具是复合材料成型过程中最关键的设备之一。

模具的形状和尺寸决定了最终产品的形状和尺寸。

模具材料通常选用高强度、耐磨、耐高温和耐腐蚀性能好的材料,如钢、铝合金等。

模具制作的精度和表面质量对最终产品的质量具有重要影响。

加热设备加热设备用于提供适当的温度条件以促进树脂固化和纤维的定向。

常用的加热设备包括热风循环炉、电加热板等。

在成型过程中,加热设备应能够提供均匀的温度场,确保整个产品的固化质量。

压力设备压力设备用于提供适当的压力,使纤维和树脂紧密结合,并去除成型过程中的气泡和缺陷。

第一章1.复合材料定义:是指两种或两种以上不同材料,用适当的方法复合成一种材料,其性能比单一材料性能优越。

依据基体材料不同,分为金属基复合材料,非金属基复合材料,树脂基复合材料2.复合材料最大特点,是性能具有可设计性。

影响复合材料性能的因素很多,主要取决于增强材料的性能,含量及分布状况,基体材料的性能和含量,以及它们之间的界面结合状况。

3.树脂基复合材料的使用温度一般为60 摄氏度到250 摄氏度;金属基复合材料为400 摄氏度到600 摄氏度;陶瓷基复合材料为1000 摄氏度到1500 摄氏度。

复合材料硬度主要取决于基体材料的性能,一般硬度为陶瓷基复合材料大于金属基复合材料大于树脂基复合材料4.就力学性能而言,复合材料的力学性能取决于增加材料的性能,含量和分布,以及基体材料的性能和含量。

复合材料的耐自然老化性能,取决于基体材料的性能和与增加材料的界面粘结。

一般优劣次序为,陶瓷基复合材料大于金属基复合材料大于树脂基复合材料。

导热性能的优劣比较为:金属基复合材料大于陶瓷基复合材料大于树脂基复合材料。

5.选择成型方法时应考虑:①产品外形构造和尺寸大小②材料性能和产品质量要求③生产批量大小及供给时间〔允许的生产周期〕要求④企业可能供给的设备条件及资金⑤综合经济效益,保证企业盈利其次章1.手糊成型:又称接触成型。

是用纤维增加材料和树脂胶液在模具上铺敷成型,室温〔或加热〕,无压〔或低压〕条件下固化,脱模成制品的工艺方法。

手糊成型按成型固化压力可分为两类:接触压和低压〔接触压以上〕。

前者为手糊成型,喷射成型。

后者包括对模成型,真空成型,袋压成型,热压釜成型,树脂传递模塑〔RTM〕和反响注射模塑〔RIM〕成型。

2.聚合物基体的选择:能配置成粘度适当的胶液,适宜手糊成型的胶液粘度为200-500 厘泊聚合物集体包括不饱和聚酯树脂,环氧树脂和关心材料。

其中,关心材料包括稀释剂〔分为活性稀释剂和非活性稀释剂〕,填料〔在糊制垂直或倾斜面层时,为避开“流胶”,可在树脂中参与少量活性SiO2处变剂〕,色料。

复合材料工艺与设备概述复合材料工艺与设备是指生产和加工复合材料的一系列流程和所使用的设备。

复合材料是一种由两种或多种不同材料组成的材料,具有很高的强度和轻质化的特点。

复合材料在航空航天、汽车、建筑、体育用品等领域得到广泛应用。

本文将介绍复合材料的常见工艺和所使用的设备。

工艺流程复合材料的生产和加工过程主要包括预处理、树脂浸渍、固化、成型和加工等环节。

1.预处理预处理阶段是为了确保复合材料的质量和性能,包括材料的清洁、去除表面污染物和氧化物等。

一般使用化学溶剂或机械方法进行清洗和表面处理。

2.树脂浸渍树脂浸渍是将纤维材料与树脂浸渍在一起形成复合材料的过程。

树脂是复合材料中起到粘合作用的关键材料,其中常用的树脂有环氧树脂、聚酰亚胺树脂等。

树脂浸渍过程包括浸渍、除泡、挤出等步骤。

3.固化固化是指树脂在一定温度和时间下发生化学反应,使复合材料具有一定的强度和硬度。

常用的固化方式有热固化和光固化。

热固化需要加热设备,而光固化则通过紫外线或可见光来触发化学反应。

4.成型成型是将浸渍且已固化的复合材料按照需要的形状进行加工和形成。

常见的成型方法有手工层压、热压和真空吸塑等。

成型过程需要注意材料的层间结构、纤维取向和树脂厚度等。

5.加工加工是指根据复合材料的用途和要求进行切割、修整、钻孔、打磨等加工工艺。

常用的加工设备有切割设备、钻孔设备、砂轮设备等。

设备介绍复合材料工艺所使用的设备主要包括涂胶机、自动抽屉加载机、固化炉、层压机和CNC加工中心等。

1.涂胶机涂胶机是将树脂均匀涂布在纤维材料上的设备。

它通过涂胶滚轮将树脂涂布在纤维上,确保树脂的浸渍均匀和厚度一致。

2.自动抽屉加载机自动抽屉加载机用于自动将纤维材料和树脂放入生产线中进行加工。

通过自动化的操作,提高生产效率和产品质量。

3.固化炉固化炉是用于固化树脂的设备,它提供一定的温度和环境条件,使树脂发生化学反应,形成固态的复合材料。

固化炉一般有恒温控制和可调湿度的功能。

一、选择题1、热固性复合材料在固化成型时,为了避免过早发生固化,需要控制工艺过程的温度,目的是( B )。

A、胶液粘度;B、凝胶时间;C、含水量;D、收缩率。

2、E玻璃(无碱玻璃) C玻璃(中碱玻璃) A玻璃(高碱玻璃) D玻璃(高介电性玻璃) S玻璃(高强纤维玻璃)3、复合材料制品选用不同的成型工艺,请问下列哪种产品采用夹层工艺制备:( D )A、复合材料管道;B、复合材料板材;C、热固性玻璃钢容器;D、复合材料波形板。

4、泡沫塑料发泡方法有物理发泡、机械发泡和化学发泡三种,下列哪种泡沫采用化学发泡工艺:( D )A、聚苯乙烯泡沫塑料;B、中空微球泡沫塑料;C、脲醛泡沫塑料;D、聚氨酯泡沫塑料。

5、层压工艺制备的复合材料板材主要使用下列增强材料( A )。

A、玻璃纤维布;B、玻璃纤维微粉;C、短切纤维;D、无捻粗纱。

6、判断成型工艺类型7、手糊成型工艺使用的模具,从结构上讲,可以分为(ABCD)(多选题)A、阳模;B、阴模;C、对模;D、组合模。

8、手糊成型工艺的生产车间环境差,为了保护员工的身体健康,下列哪项措施是最重要的( D )。

A、提供通风条件;B、提供空调保持常温;C、提供适宜的湿度环境;D、戴口罩。

9、制备热塑性复合材料时,树脂的重结晶可以提高制备的( C )性能。

A、弹性模量;B、断裂伸长率;C、拉伸强度;D、冲击强度。

10、缠绕成型工艺中,下列哪一项不属于影响缠绕速度的因素( B )。

A、芯模速度;B、脱模速度;C、小车速度;D、纱线速度。

二、判断题(每小题2分,共20分)1、C-玻璃纤维,也称无碱纤维,含金属氧化物量在0.8%以下,电气性能与耐老化性能优异。

(√)2、环氧树脂固化剂(胺类分子结构)()3、层压成型工艺制备复合材料结构时,如果成型压力过大,产品会出现分层气泡现象。

(×)4、模压成型工艺是指将一定量模压料放入金属对模,在一定温度和压力下固化成型的方法。

(√)5、电路板制作工艺(层压工艺)6、离心法制管工艺成本低的主要原因是大量使用低成本的石英砂、石英粉或辉绿岩粉。