微切片讲解

- 格式:ppt

- 大小:1.09 MB

- 文档页数:77

微切片制作(二十一)1.21 铜瘤非同瘤孔口或孔壁上经常会出现各种不同类型的镀铜瘤粒。

其来源各自不同,必须小心从正确的切片上,找出真正原因之所在,问题才能得到解决。

这当然要从证据上著手,所谓"有几分证据说几分话",万万不可存有"官大学问大",或资格老就一定懂得多的心态,否则不误导才怪呢!常见的铜瘤约可分两大类,其一是来自电镀铜制程,其二是来自PTH流程。

前者多为实心瘤且板面与孔壁都会出现;后者每呈空心或内藏有机物之瘤,一般常出现在孔壁上,至于板面上几乎不会发生,现分别说明如后。

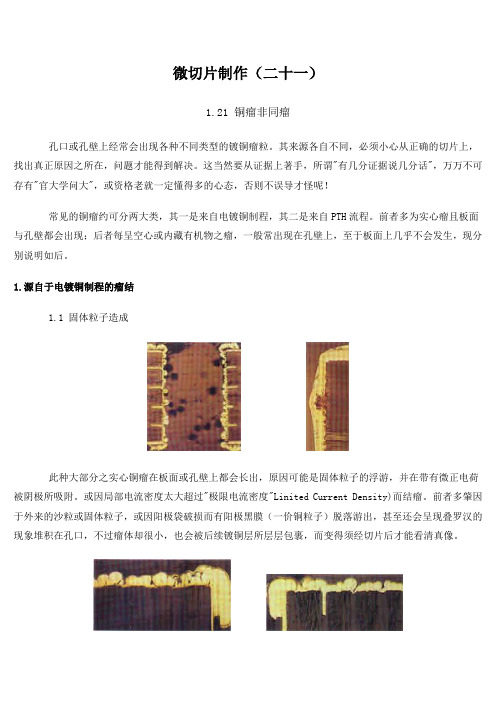

1.源自于电镀铜制程的瘤结1.1 固体粒子造成此种大部分之实心铜瘤在板面或孔壁上都会长出,原因可能是固体粒子的浮游,并在带有微正电荷被阴极所吸附。

或因局部电流密度太大超过"极限电流密度"Linited Current Density)而结瘤。

前者多肇因于外来的沙粒或固体粒子,或因阳极袋破损而有阳极黑膜(一价铜粒子)脱落游出,甚至还会呈现叠罗汉的现象堆积在孔口,不过瘤体却很小,也会被后续镀铜层所层层包裹,而变得须经切片后才能看清真像。

后者可能是整流器异常电流过大,或未挂板子只镀挂架的夹点,致使电流太大而在阴极板上形成瘤状组织,此种瘤体非常大并呈膨胀状的层次。

正常酸性铜之镀层结晶为良好之无定形结晶,若所见之瘤体结晶出现肿胀式组织时,应该是出自电流密度太大与夹杂物所共同造成的铜瘤。

此等固体粒子所形成的铜瘤,可从更换阳极袋杜绝黑膜或漏出而得以改善,或减少前制程与环境所带入,以及加强循环过滤而使之逐渐消失。

此等结瘤现象不但在镀铜制程会产生,有时连镀纯锡也会生成许多瘤粒。

因酸性镀锡也是用硫与硫酸亚锡做为基本配方,其沉积方式与硫酸铜电镀十分相似,故也有镀瘤产生,当然因其只当成阻剂而影响不大,没有人注意罢了。

1.2 刷磨孔口所造成钻孔后以机械刷磨法消除孔口之铜层毛头时,时常只将毛头压入孔中并未真正剥除。

微切片制作一、概述电路板品质的好坏、问题的发生与解决、制程改进的评估,在都需要微切片做为客观检查、研究与判断的根据(Microsectioning此字才是名词,一般人常说的Microsection 是动词,当成名词并不正确)。

微切片做的好不好真不真,与研判的正确与否大有关系焉。

一般生产线为监视(Monitoring)制程的变异,或出货时之品质保证,常需制作多量的切片。

次等常规作品多半是在匆忙几经验不足情况下所赶出来的,故顶多只能看到真相的七、八成而已。

甚至更多缺乏正确指导与客观比较不足下,连一半的实情都看不到。

其等含糊不清的影像中,到底能看出什么来?这样的切片又有什么意义?若只是为了应付公事当然不在话下。

然而若确想改善品质彻底找出症结解决问题者,则必须仔细做好切取、研磨、抛光及微蚀,甚至摄影等功夫,才会有清晰可看的微切片画面,也才不致误导误判。

二、分类电路板解剖式的破坏性微切法,大体上可分为三类:1、微切片系指通孔区或其他板材区,经截取切样灌满封胶后,封垂直于板面方向所做的纵断面切片(Vertical Section),或对通孔做横断面之水平切片(Horizontal section),都是一般常见的微切片。

图1.左为200X之通孔直立纵断面切片,右为100X通孔横断面水平切片。

若以孔与环之对准度而言,纵断面上只能看到一点,但横断面却只可看到全貌的破环。

2、微切孔是小心用钻石锯片将一排待件通孔自正中央直立剖成两半,或用砂纸将一排通孔垂直纵向磨去一般,将此等不封胶直接切到的半壁的通孔,置于20X~40X的立体显微镜下(或称实体显微镜),在全视野下观察剩余半壁的整体情况。

此时若另将通孔的背后板材也磨到很薄时,则其半透明底材的半孔,还可进行背光法(Back Light)检查其最初孔铜层的敷盖情形。

图 2.为求检验与改善行动之效率与迅速全盘了解起见,最方便的方法就是强光之下以性能良好的立体显微镜(40X~60X)直接观察孔壁。

印制电路板显微剖切技术研究1前言印制电路板制造质量的好坏、使用可靠性的高低、制造过程中问题的发生与解决、制程能力及改进的评估,往往都需要采用显微剖切来作为客观检察、研究和判断的依据。

显微剖切(Microsectioning),又称微切片、金相切片,它的制作有着一套相对专业的制造技术和检测手段。

微切片制作质量的好坏,将直接关系到研究和判断的正确性。

俗话说得好,外行看热闹、内行看门道,各家有各家的高招。

真应了那句名言——条条大路通罗马。

作者长期从事各类印制电路板的制造工艺及品质控制技术的研究,曾专长于金相切片的制作,并有大量第一手金相切片照片在握。

本不该在各位专家面前献丑,但每每翻看这些照片,总有一种与人共研之冲动。

今特将之分类后,陆续登出,望各位不吝赐教,共同为业界之发展贡献些许绵力。

2微切片制作工艺流程2.1取样待检印制电路板试样的采取有以下几种方法:(1)采用机械装置剪切或辊切、锯切;(2)平面冲头之冲切;(3)凹陷冲头之冲切;(4)铣切;(5)带锯切割;上述诸种方法,各有利弊。

从对待检印制电路板部位的损伤来讲,第一种和第二种较为严重;第三种和铣切则适中。

至于带锯切割法,虽然同冲切和铣切一样的快速、便捷,但对操作者来说,存在潜在的伤害危险。

2.2试样续处理2.3试样入模方式用双面胶粘住样品的正截面(较薄的板用订书子夹住样品待检测的侧截边),使样品垂直立于凝胶模中央。

如是试验切片,建议一个模放两个样品,待检测的侧截边分放于切片的两面,以便从两面磨孔均能磨到孔中央,但样品间要保持最少2mm间距,以免固化后影响样品的牢固性。

2.4调胶处理本处理的重点在于各组分混合充分均匀,且尽可能减少搅拌所造成的气泡产生量。

正误搅拌方式对比请参见下左图9。

搅拌方式对比2.5灌胶入模将上述搅拌均匀的胶料,缓慢倒入模内,直至淹没横担试样的铅芯或鱼线(对于待检部位在模具底部之情况除外)。

对于可能粘附于试样上的气泡,可通过轻敲模壁或用牙签将其引出。

电路板之微切片与切孔1.概述电路板品质的好坏,问题的发生与解决,制程改进的情况,在在都需要微切片(microsectioning)做为观察研究与判断的根据,微切片做的好不好,真不真与讨论研判的正确与否大有关系在焉。

一般生产线为品质监视(monitoring)或出货时品管为求品质的保证等所做的多量切片,因系在匆忙及经验不足情况下所赶出的,故至多只能看到真相的六、七成而已,有的在缺乏指导及比较情况下,甚至连一半的实情都看不到,在一片模糊及含混的影像下,能看出什么来?这样的切片有什么意义?若只是为了应付公事当然不在话下,若的确想要做好品质及彻底找出问题解决问题,则必须仔细做切、磨、抛及咬等功夫才会有清晰可看的微切片,不致造成误判。

2.分类电路板的解剖式破坏性切片法大体上可分为三类:(1) 一般切片(正式名称为微切片)可对通孔区及板面其它区域灌满封胶后做了垂直切片(Vertical S ection),也可对通孔做水平切片(Horizontal Section)是一般常见的做法。

(见杂志NO:4 P37,附图见后)(2) 切孔是小心用钻石锯片将一排通孔自正中央切成两半,或用砂纸将一排通孔磨去一半,将切半不封胶的通孔置于20x-40x的立体显微镜(或称实体显微镜)下观察半个孔壁的全部情况。

此时若也将通孔的后背再磨的很薄时,则底材将呈透明状,可进行背光法(Back light)检查孔铜层敷盖的情形。

(3) 斜切片(45°或30°)可对多层板面区或通孔区做层次间45°的斜切,然后以实体显微镜观察45°切面上导体间的情形。

3.制作技巧除第二类切孔法是用以观察半个孔壁的原状表面情况外,其余第一及第三类都需最后的仔细抛光,才能看到各种真实的情况,此点为切片的成败关键,此点至为重要不可掉以轻心。

以下为制作过程的重点。

3.1取样:以特殊的切模自板上任何处取样或用剪床剪样,注意不可太逼近孔边,以防造成通孔受拉力而变形,也应注意取样的方法,最好先切剪下来,再用钻石锯片切下所要的切样,减少机械应力的后患。