PCB微切片

- 格式:ppt

- 大小:4.14 MB

- 文档页数:60

微切片制作与分析报告经过一段时间对微对片的制作与分析观察,从中收获很多.微切片是我们用于分析问题﹑认证问题和解决问题的一个重要手段和工具.尤其对我们制程工程师来说,对于问题的分析确认和以及条件变更,起着相当重要的作用.因此,对于我们制程工程师来说,学会制作分析微切片是我们的一项基本技能。

微切片的制作标准是﹔抛光完美﹑织纹清晰可见﹐无明显刮痕。

按照一般的流程﹐要想制作一个好的微切片﹐主要分为以下几个步骤﹒1﹒取样把样品从板内或测试coupon上取下﹒公司化验室有两种用于提取样品的机台一种是切割机﹐主要用于切割较薄的板子﹐或是板边取样另一种是捞床﹐主要用于捞取较厚的板子﹐或离板边较远处取样﹒2﹒烘烤(1).热应力切片必须经过121℃-149℃烘烤至少6小时.(2).烘烤后将样品放入干燥器内的陶瓷板上冷却至室温.3﹒热应力试验(1).样品从干燥器中取出后涂上助焊剂.(2).热应力条件依客户规格4. 灌胶灌胶的目的是为了固定试片﹐方便研磨.(1)将样品用适当溶剂清洗干净.(2)将切下的样本放置压克力中﹒然后将固化剂和树脂粉混合均匀后倒入模子中﹐烘烤加速硬化或在常温下使溶剂挥发硬化起到固定样品的作用﹒在该步骤中﹐注意在灌胶前需要将试样放正﹐胶要调得黏稠适度﹐太稀会影响胶凝固的时间﹐太浓胶不易灌到孔内﹐且容易产生气泡另外要注意的是要尽量减少灌胶时产生的气泡胶﹒5﹒研磨研磨是在高速转盘上利用砂纸的切削力﹐将样本磨至我们所需要观察的地方﹒这是制作一个好的微切片的关键步骤﹐是制作微切片技术的精华所在﹐往往一个微切片制作的好坏在很大程度上就取决于研磨过程质量的好坏﹒(1).用180#,1200#,2400#砂纸磨到孔中心.(2).用4000#砂纸去除切片表面刮痕,使之光滑平整.研磨的要点是:对孔壁而言其截面必须落在孔心平面之附近,必须要两壁平行﹐必须要消除大多数砂痕﹒6﹒抛光为了便于观察﹐我们将微切片研磨后还要经过几个动作﹐来加以保证微切片的制作质量﹒(1)抛光时应加0.3um氧化铝膏作抛光助剂.(2)抛光时要不断改变方向,使之产生均匀的抛光效果直至刮痕完全消除,切片表面光亮如镜.一般抛光1~3min.7﹒微蚀(1)用微蚀液在切片表面擦约2~3秒,使电镀界面显现,必要时重新微蚀2~3秒.(2)用清水或纯水将微蚀液冲掉后吹干.备注:两种典型微蚀液NH4.H2O,H2O2微蚀液K2Cr2O7微蚀液8﹒判读(1)在放大100X明视下观察并判读所有要求之内容.(2)除非另有说明,一般以放大200X为最终判定倍数经过上面几个步骤﹐一个切片的制作就基本完成了﹐下面我就KS组常用到的一些微切片作一个基本介绍﹒1﹒孔未堵满孔未堵满也是KE站内常见的不良之一﹒对于内层的堵孔﹐如果孔未堵满﹐在后续制程中易残留药水﹐从而产生重大的报废等不良后果﹒而对于外层堵孔﹐如果未堵满容易产生孔发黄﹐出现假性露铜的不良﹐客户也是不能接受的当然﹐不同的客户对孔未堵满各有不同的管控标准﹐如果在客户标准范围内的孔未堵满﹐还是可以接受的﹒究其原因﹐常见的有﹔(1)网版未对准(2)印刷时油墨有气泡(3)刮刀压力不足﹒(4)油墨粘度不够(5)研磨过度(6)底座粘板﹒2.油墨起泡油墨起泡是KE站主要不良之一,其主要原因及对策有如下几点油墨厚度是KE印刷时经常提到的一个控制参数﹒如果控制不好﹐会对产品质量产生较大的影响﹒按照IPC规范﹐拒焊油墨厚度的规格为﹔(1)原板厚度﹔>=0﹒4mil;(2)拐角厚度﹔>=0﹒2mil (3)线路和铜面厚度﹔>=0﹒2mil﹒导电油墨的规格是﹔基材厚度﹔0﹒6~2﹒0mil拐角厚度﹔0﹒2~2﹒0mil铜面厚度﹔0﹒4~2﹒0mil﹒油墨太薄﹐则影响线路的阻抗﹐外观等﹒而且易引起油墨起泡等不良﹐进而造成板子报废等后果﹒油墨太厚﹐同样会影响线路的阻抗﹐而且对生产成本也会有较大的影响﹒就本站来说﹐影响油墨厚度的原因﹐常见的有﹔(1)网版目数(2)网版间距(3)刮刀压力(4)刮刀角度(5)刮刀厚度(6)印刷速度(7)印刷次数(8)油墨粘度等﹒。

微切片制作(一)一、概述电路板品质的好坏、问题的发生与解决、制程改进的评估,在都需要微切片做为客观检查、研究与判断的根据(Microsectioning此字才是名词,一般人常说的Microsection是动词,当成名词并不正确)。

微切片做的好不好真不真,与研判的正确与否大有关系焉。

一般生产线为监视(Monitoring)制程的变异,或出货时之品质保证,常需制作多量的切片。

次等常规作品多半是在匆忙几经验不足情况下所赶出来的,故顶多只能看到真相的七、八成而已。

甚至更多缺乏正确指导与客观比较不足下,连一半的实情都看不到。

其等含糊不清的影像中,到底能看出什么来?这样的切片又有什么意义?若只是为了应付公事当然不在话下。

然而若确想改善品质彻底找出症结解决问题者,则必须仔细做好切取、研磨、抛光及微蚀,甚至摄影等功夫,才会有清晰可看的微切片画面,也才不致误导误判。

二、分类电路板解剖式的破坏性微切法,大体上可分为三类:1、微切片系指通孔区或其他板材区,经截取切样灌满封胶后,封垂直于板面方向所做的纵断面切片(Vertical Section),或对通孔做横断面之水平切片(Horizontal section),都是一般常见的微切片。

图1.左为200X之通孔直立纵断面切片,右为100X通孔横断面水平切片。

若以孔与环之对准度而言,纵断面上只能看到一点,但横断面却只可看到全貌的破环。

2、微切孔是小心用钻石锯片将一排待件通孔自正中央直立剖成两半,或用砂纸将一排通孔垂直纵向磨去一般,将此等不封胶直接切到的半壁的通孔,置于20X~40X的立体显微镜下(或称实体显微镜),在全视野下观察剩余半壁的整体情况。

此时若另将通孔的背后板材也磨到很薄时,则其半透明底材的半孔,还可进行背光法(Back Light)检查其最初孔铜层的敷盖情形。

图 2.为求检验与改善行动之效率与迅速全盘了解起见,最方便的方法就是强光之下以性能良好的立体显微镜(40X~60X)直接观察孔壁。

PCB板微切片制作钉头问题分析PCB板微切片制作钉头问题分析"Nail Heading钉头"在早期规范与品质观念中,被认为是一项必须检查的重点。

例如MIL-P-55110E中即规定,多层板内环之钉头宽度不可超过该铜箔厚度的1.5倍。

钉头的起因是出于钻针的过度损耗,或钻孔作业管理不良,使得钻针在穿孔过程中,并未对铜箔做正常的切削,而是用不利的钻针在强迫切削穿过之际,同时也对铜箔产生侧向推挤的动作,致使所形成孔环的侧壁,于瞬间高温及强压下被挤扁变宽而成为钉头。

看到钉头时几可立刻判断是钻孔制程管理不善所致,并成为容易被客户所发现与挑剔的缺失,表示钻孔的其他品质也颇有问题。

但自从SMT与起后,大部份零件已改为板面贴装,只有少数仍采用通孔插焊。

因而排除引脚焊脚而只用于导通互连的通孔,其品质已不如早期那么关键与受到重视。

虽然大环境已发生上述的变化,但许多客户对"钉头"仍然进行检验,尤其是过度的钉头,仍然是钻孔不良的一种表徵,也一定是出自钻针切削前缘的不利,崩刃、刃角变圆等问题,而这些问题也一定会引发出孔壁其他品质的不良。

此等纰漏一旦被发现时自不免又要大伤脑筋,要面对应如何搪塞客户如何改善缺失的窘境了。

当钻针情况最好时,其所切削过的孔环侧缘并未受到不当的挤压,因而铜箔截面宽度应如上左画面一般,不应有任何增宽才对。

上右图即为受到高温推挤变形而造成的钉头。

钻孔动作中高速旋转的钻针最后与孔壁接触者为"刃角"(Corner),当其呈现900时切削效果最好,一旦变圆后即容易出现钉头。

出现钉头的孔壁其他品质也好不到那里去,上左100X之八层板孔环已出现钉头,孔壁同时也有被挖破的创伤。

左200X画面轻微的钉头也带来Wedge Void的明显趋势(幸亏被化学铜良好电度所罩住,若PTH是其他直接电镀施工时,八成逃不了成为楔形孔破的可能。

注意:凡有玻织渗铜者多半是出自化学铜制程)。

1.13 孔壁怎粗糙这是业界非常流行的一种说法,笔者时常被问到国际规范对孔壁粗糙是如何检验及允收的。

甚至有很多人以话传话,认为规范中允收的上限是1mil,事实上这全是子虚乌有的传说。

著名的各国际规范中均从未提到过Hole Roughness一词,只有孔铜破洞(Voids)或孔铜厚度不足等。

当然某些供需双方所自行订定的规范则不在此限,且其优先程度也高过国际规范。

"孔壁粗糙"当然是来自钻孔的不良,其中又以钻针情况不佳为主因。

说的更仔细一点,那就是针尖上两个第一面(First Facet)的切削前缘(Cutting Lips)出现崩破(Chipping),无法顺利切削玻璃束所致。

或针尖外侧两刃角(Corner)崩损磨圆,失去原来直角修整孔壁的功能。

于是在破烂刀具的又劈又撞情形下,经常会把迎面而来的纵向玻织束撞成破裂陷落的坑洞,不过横向撞折断者则尚可维持平坦。

下附各图中读者可清楚的看到其孔壁放大的细部情形。

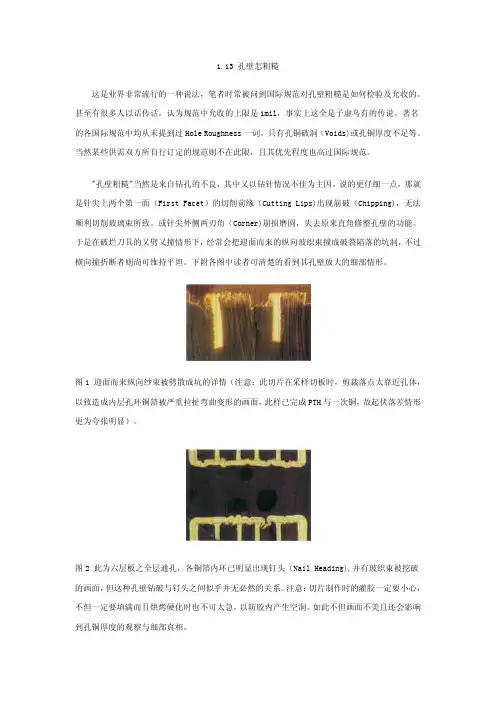

图1 迎面而来纵向纱束被劈散成坑的详情(注意:此切片在采样切板时,剪裁落点太靠近孔体,以致造成内层孔环铜箔被严重拉扯弯曲变形的画面,此样已完成PTH与一次铜,故起伏落差情形更为夸张明显)。

图2 此为六层板之全层通孔,各铜箔内环已明显出现钉头(Nail Heading),并有玻织束被挖破的画面,但这种孔壁钻破与钉头之间似乎并无必然的关系。

注意:切片制作时的灌胶一定要小心,不但一定要填满而且烘烤硬化时也不可太急,以防胶内产生空洞。

如此不但画面不美且还会影响到孔铜厚度的观察与细部真相。

图3 孔壁上虽已出现一个挖破之凹陷,不过铜箔内环并无明显的钉头。

图4 过度钉头几乎一定会出现较大的挖破,出自钻孔的纵向玻璃纱束之挖破,除与钻针尖部的"刃角"损耗有密切关系外,也与钻针的偏转(Run Out)或摇摆(Wobble)有关。

此图可清楚见到钉头已远超过允收规格(钉头宽度不可超过铜箔厚度的1.5倍)。

PCB切片制作方法1. 简介PCB(Printed Circuit Board,印制电路板)切片是将一个完整的PCB板分割成小块的过程。

切片制作是在PCB生产过程中的重要步骤,它能够将一个大规模的PCB板切割成小块,提高生产效率和降低生产成本。

本文将介绍一种常见的PCB切片制作方法,包括准备工作、切片工具和切片步骤。

2. 准备工作在进行PCB切片制作之前,需要进行一些准备工作,以确保切片工作的顺利进行。

2.1 获取所需材料和工具切片制作所需的材料和工具包括:•钢刀•钳子•钢尺•PCB板•胶带•增强剂2.2 清洁PCB板在进行切片制作之前,需要清洁PCB板,以去除表面的灰尘和污渍。

可以使用无水酒精或特殊的PCB清洗剂进行清洁。

2.3 设计切片方案在切片制作之前,需要设计一个切片方案,确定每个切片的大小和形状。

这通常需要根据实际需求和PCB板的尺寸来进行设计。

3. 切片工具在进行切片制作时,需要使用一些特定的切片工具。

3.1 钢刀钢刀是切割PCB板的主要工具。

选择一把锋利的钢刀,以确保切割的准确性和平整度。

3.2 钳子钳子可以帮助夹持和固定PCB板,使得切片操作更加方便和稳定。

3.3 钢尺钢尺用于测量和标记PCB板上的切线和切口位置,确保切割的准确性。

3.4 胶带胶带用于固定PCB板的切片后的部分,防止切片在使用过程中松散或受损。

3.5 增强剂增强剂用于增强PCB板的切口,使得切片后的边缘更加平整和坚固。

4. 切片步骤4.1 标记切片位置使用钢尺和细钢笔,在PCB板上标记切片线和切口位置。

这些标记将指导后续的切片操作。

4.2 固定PCB板将PCB板放在平整的工作台上,并使用钳子固定住。

确保PCB板不会在切片操作过程中移动或晃动。

4.3 切割PCB板使用锋利的钢刀沿着标记的切片线进行切割。

需要注意刀口的角度和切割的力度,以免切割过深或过浅。

如果需要切割不规则的形状,可以先用钳子夹住一小块PCB板,然后用钢刀进行切割。

电路板微切片手册资料整理:AaronHuifanggallery125@序微切片(Microsectioning)技术应用范围很广,电路板只是其中之一。

对多层板品质监视与工程改善,倒是一种花费不多却收获颇大的传统手艺。

不过由于电路板业扩展迅速人材青黄不接,尤其是纯手艺的技术员更是凤毛麟角。

虽然每家公司也都聊备设施安置人员,也都有模样的切磨抛看,然而若就一般判读标准而言,则多半所得到书面的成绩,虽不至惨不忍睹的地步,多也只停留在不知所云的阶段。

考其原因不外:客户内行者太少、老板们不深入也不重视,工程师好高骛远甚少落宝基本。

是以在欠缺教材乏人指导下,当然只有自我摸索闭门造车了。

至于国外同业的水准,经笔者多年用心观察与比较下,除了设备比我们贵与好之外,手艺方面则不仅乏善可陈,而且还颇为优越自大。

甚至IPC贩售录影带中的讲师,也只是西装笔挺振振有词,根本拿不出几张晶莹剔透眉清目秀的宝物彩照,何况是经年累月众多量产的心血结晶。

国外同业在诸多故障方面的累积经验,也远去国内厂商甚多。

持远来和尚会念经的想法,想要从国外引进微切片技者应只是缘木求鱼竹篮打水罢了。

笔者二十五年前进入PCB业,即对动手微切片发生兴趣,每每找到重点再印证于产品改善时,不仅心情雀跃深获成就感外,且种种经验刻骨铭心至今不忘。

如此亲身实地之经验累积,比诸书本当然大有不同在焉。

多年来共集存了二千多张各式微切片原照,特于投老之际仔细选出730张编辑成书,希望为业界后起留下一些可资比较的样本,盼在无师之下而能自通,抛开包袱减少误导。

由于版面有限许多珍贵照片必须裁剪以利编辑,每在下刀之际就有切肤之痛难以割舍,实乃岁月不居件件辛苦得之不易也。

本书除以全彩印刷极高成本之外,每帧照片也都绝对是费时耗力所有赀,放眼全球业界以如此大手笔成书者应属首见。

本书能顺利编辑,须感谢台湾电路公司切片实验室小姐先生们之鼎力协助,若以简易切片方式而言,从广经阅历的笔者看来,台路的几位老手们应列国内之顶尖。