珩磨加工工艺

- 格式:pdf

- 大小:3.73 MB

- 文档页数:34

一、珩磨加工原理:珩磨是利用安装于珩磨头圆周上的一条或多条油石,由涨开机构(有旋转式和推进式两种)将油石沿径向涨开,使其压向工件孔壁,以便产生一定的面接触。

同时使珩磨头旋转和往复运动,零件不动; 或珩磨头只作旋转运动,工件往复运动,从而实现珩磨。

二、珩磨工艺;珩磨是磨削加工的一种特殊形式,又是精加工中的一种高效加工方法。

这种工艺不仅能去除较大的加工余量,而且是一种提高零件尺寸精度、几何形状精度、表面粗糙度的有效加工方法。

三、珩磨油的作用:1、润滑作用:有利于油石与缸筒壁更好的接触、减少油石的损伤。

2、冷却作用:缸筒发热后不易珩磨,有利于珩磨效率。

3、冲渣作用:能够及时冲走磨下的铁泥,使缸筒光洁、光滑。

4、防锈作用:缸筒存放不易起锈。

四、珩磨流程1、检查珩磨机有无异常现象,开启电源。

2、准备珩磨所需的量具、灯具、工具及珩磨记录表等。

3、根据不同缸筒的直径大小来调整珩磨机上固定缸筒的V型架高度、珩磨杆及珩磨头的大小,(1)V型夹具调整A型夹具调整范围调整参考表:此表为理论数据,仅供参考A D 50 80 110 140 170 200 230 260 290 320 350 3800 315.6 298.3 281 263.7 246.3 229 211.7 194.4 177.1 159.7 142.4 125.1 3 313.9 296.6 279.3 262 244.6 227.3 210 192.7 175.3 158 140.7 123.4 6 312.2 294.8 277.5 260.2 242.9 225.6 208.2 190.9 173.6 156.3 139 121.6 9 310.4 293.1 275.8 258.5 241.2 223.8 206.5 189.1 171.9 154.5 137.2 120 12 308.7 291.4 274.1 256.7 239.4 222.1 204.8 187.5 170.1 152.8 135.5 118.2 15 307 289.7 272.3 255 237.7 220.3 203.1 185.7 168.4 151.1 133.8 116.4 18 305.2 287.9 270.6 253.3 236 218.6 201.3 184 166.7 149.3 132 144.7 21 303.5 286.2 268.9 251.5 234.2 216.9 199.6 182.3 165 147.6 130.3 113 24 301.8 284.5 267.1 249.8 232.5 215.2 197.8 180.5 163.2 145.9 128.627 300 282.7 265.4 248.1 230.8 213.4 196.1 178.8 161.5 144.2 126.8注:A为加值,单位为(mm),D为基本尺寸。

珩磨及珩磨工艺珩磨是一种常见的机械加工工艺,它能够对工件进行精密的加工和修整,以获得高精度和高表面质量的成品。

珩磨工艺的应用非常广泛,涉及到多个行业和领域,例如航空航天、汽车制造、模具加工等。

本文将从珩磨的原理、工艺流程和应用领域等方面进行介绍。

一、珩磨的原理珩磨是利用磨粒在工件表面进行滚动、滑动和切削,以去除工件表面的杂质和不规则部分,从而获得更加光滑和精确的表面。

它主要通过磨头和工件之间的相对运动来实现磨削作用。

珩磨的磨头通常由磨粒、结合剂和孔径等组成,磨粒的大小和形状对珩磨效果有着重要的影响。

二、珩磨的工艺流程珩磨的工艺流程通常包括准备工作、装夹和调整、珩磨加工和检测等步骤。

1. 准备工作:包括选择合适的磨头、磨粒和磨削液,并对设备进行检查和保养。

2. 装夹和调整:将工件装夹在珩磨机床上,并进行调整,以确保磨头与工件的接触面积和力度适当。

3. 珩磨加工:根据工艺要求,控制好磨削参数,如磨头的转速、进给量和磨削液的供给等,开始进行珩磨加工。

4. 检测:在加工完成后,对工件进行表面质量和尺寸的检测,以确保达到要求。

三、珩磨的应用领域珩磨广泛应用于各个行业和领域,其中一些典型的应用包括:1. 航空航天:在航空发动机的制造过程中,珩磨可以用来加工涡轮叶片、轴承座和涡轮盘等关键部件,以提高其精度和表面质量。

2. 汽车制造:在汽车零部件的加工过程中,珩磨可以用来加工曲轴、凸轮轴和传动齿轮等关键零部件,以提高其精度和寿命。

3. 模具加工:在模具制造过程中,珩磨可以用来加工模具的凹模、凸模和滑块等关键部件,以提高其精度和表面质量。

4. 钢铁冶金:在钢铁冶金过程中,珩磨可以用来修整轧辊和铸件等关键部件,以提高其表面质量和使用寿命。

珩磨作为一种重要的机械加工工艺,具有精度高、效率高和适应性强的特点,被广泛应用于各个行业和领域。

随着科技的不断进步和创新,珩磨工艺也在不断发展和完善,为各行各业提供了更加高效和优质的加工解决方案。

7.3.2珩磨珩磨是磨削加工的 1 种特殊形式,属于光整加工。

需要在磨削或精镗的基础上进行。

珩磨加工范围比较广,特别是大批大量生产中采用专用珩磨机珩磨更为经济合理,对于某些零件,珩磨已成为典型的光整加工方法,如发动机的气缸套,连杆孔和液压缸筒等。

(1)珩磨原理在一定压力下,珩磨头上的砂条(油石)与工件加工表面之间产生复杂的的相对运动,珩磨头上的磨粒起切削、刮擦和挤压作用,从加工表面上切下极薄的金属层。

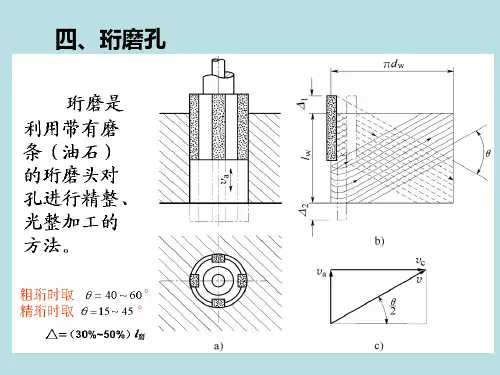

(2)珩磨方法珩磨所用的工具是由若干砂条 ( 油石 ) 组成的珩磨头,四周砂条能作径向张缩,并以一定的压力与孔表面接触,珩磨头上的砂条有 3 种运动 ( 如图 7.3 a ) ;即旋转运动、往复运动和加压力的径向运动。

珩磨头与工件之间的旋转和往复运动,使砂条的磨粒在孔表面上的切削轨迹形成交叉而又不相重复的网纹。

珩磨时磨条便从工件上切去极薄的一层材料,并在孔表面形成交叉而不重复的网纹切痕 ( 如图 7.3 b ), 这种交叉而不重复的网纹切痕有利于贮存润滑油,使零件表面之间易形成—层油膜,从而减少零件间的表面磨损。

(3)珩磨的特点1)珩磨时砂条与工件孔壁的接触面积很大,磨粒的垂直负荷仅为磨削的 1/50~1/100 。

此外,珩磨的切削速度较低,一般在 100m/min 以下,仅为普通磨削的 1/30~1/100 。

在珩磨时,注入的大量切削液,可使脱落的磨粒及时冲走,还可使加工表面得到充分冷却,所以工件发热少,不易烧伤,而且变形层很薄,从而可获得较高的表面质量。

2)珩磨可达较高的尺寸精度、形状精度和较低的粗糙度,珩磨能获得的孔的精度为 IT6~IT7 级,表面粗糙度 Ra 为0.2~0.025 。

由于在珩模时,表面的突出部分总是先与沙条接触而先被磨去,直至砂条与工件表面完全接触,因而珩磨能对前道工序遗留的几何形状误差进行一定程度的修正,孔的形状误差一般小于 0.005mm 。

3)珩磨头与机床主轴采用浮动联接,珩磨头工作时,由工件孔壁作导向,沿预加工孔的中心线作往复运动,故珩磨加工不能修正孔的相对位置误差,因此,珩磨前在孔精加工工序中必须安排预加工以保证其位置精度。

珩磨加工原理

珩磨加工(Honning)是一种高精度、高效率的精密加工方法,它通过在工件内部进行研磨来达到优异的表面光洁度和精度。

该加工方法适用于内孔加工,例如汽车气缸套、液压缸、轴承、油缸等,可以大幅提升产品的精度和表面质量。

珩磨加工的原理是利用由于摩擦热和挤压力引起的形变作用,使研磨石沿工件轴向磨削,同时使工件的直径精度和表面光洁度得到优化改善。

此外,珩磨加工也可以去除杂质和氧化层,对工件的表面硬度和寿命也有一定的提升。

珩磨加工的主要工艺参数包括研磨石材质、研磨石粒度、研磨油的种类和浓度、加工压力、转速等等。

其中,研磨石的缓慢旋转和往复运动是珩磨加工过程中主要的动力来源。

总之,珩磨加工方法磨削精度高,表面质量好,适用于各类内孔加工,可以在汽车、航空、机械等制造行业得到广泛应用和发展。

珩磨工艺(Honing Process)是磨削加工的一种特殊形式,又是精加工中的一种高效加工方法。

这种工艺不仅能去除较大的加工余量,而且是一种提高零件尺寸精度、几何形状精度和表面粗糙度的有效加工方法,在汽车零部件的制造中应用很广泛。

珩磨加工原理珩磨是利用安装于珩磨头圆周上的一条或多条油石,由涨开机构(有旋转式和推进式两种)将油石沿径向涨开, 使其压向工件孔壁,以便产生一定的面接触。

同时使珩磨头旋转和往复运动,零件不动;或珩磨头只作旋转运动,工件往复运动,从而实现珩磨。

在大多数情况下,珩磨头与机床主轴之间或珩磨头与工件夹具之间是浮动的。

这样,加工时珩磨头以工件孔壁作导向。

因而加工精度受机床本身精度的影响较小,孔表面的形成基本上具有创制过程的特点。

所谓创制过程是油石和孔壁相互对研、互相修整而形成孔壁和油石表面。

其原理类似两块平面运动的平板相互对研而形成平面的原理。

珩磨时由于珩磨头旋转并往复运动或珩磨头旋转工件往复运动,使加工面形成交叉螺旋线切削轨迹,而且在每一往复行程时间内珩磨头的转数不是整数, 因而两次行程间,珩磨头相对工件在周向错开一定角度,这样的运动使珩磨头上的每一个磨粒在孔壁上的运动轨迹亦不会重复。

此外,珩磨头每转一转,油石与前一转的切削轨迹在轴向上有一段重叠长度,使前后磨削轨迹的衔接更平滑均匀。

这样,在整个珩磨过程中,孔壁和油石面的每一点相互干涉的机会差不多相等。

因此,随着珩磨的进行孔表面和油石表面不断产生干涉点,不断将这些干涉点磨去并产生新的更多的干涉点,又不断磨去,使孔和油石表面接触面积不断增加,相互干涉的程度和切削作用不断减弱,孔和油石的圆度和圆柱度也不断提高,最后完成孔表面的创制过程。

为了得到更好的圆柱度,在可能的情况下,珩磨中经常使零件掉头,或改变珩磨头与工件轴向的相互位置。

需要说明的一点:由于珩磨油石采用金刚石和立方氮化硼等磨料,加工中油石磨损很小,即油石受工件修整量很小。

因此,孔的精度在一定程度上取决于珩磨头上油石的原始精度。

高精度孔的加工方法

高精度孔的加工方法是指对于精度要求较高的孔进行加工的方法,例如在精密机械、航空航天、高速列车等领域中需要使用的孔。

高精度孔的加工需要保证孔的直径、圆度、表面质量等指标都达到一定的要求。

目前常见的高精度孔加工方法有以下几种:

1. 珩磨加工:珩磨是一种高速旋转的研磨工艺,通过磨头在被加工物表面的摩擦作用中去除材料,从而达到加工目的。

珩磨加工可以在孔内进行,可以加工出高精度圆度的孔。

2. 钻孔加工:钻孔是最常见的孔加工方法之一,可以使用林格曼钻头等工具进行。

钻孔加工可以达到较高的精度要求,但是对于深孔加工会出现偏差的问题。

3. 放电加工:放电加工是一种特殊的非机械加工方法,通过电火花放电来将被加工物表面的材料溶解或脱落,从而达到加工的目的。

放电加工可以加工出高精度的孔,但是加工速度较慢。

4. 激光加工:激光加工是一种高精度的非机械加工方法,通过激光束直接照射被加工物表面,将材料蒸发或熔化,从而达到加工目的。

激光加工可以加工出极高精度的孔,但是设备价格高昂,适用范围有限。

- 1 -。

珩磨简介珩磨或称搪磨,其加工方法是:机床主轴带动珩磨工具(珩磨头)一面旋转,一面作直线上下往复运动,珩磨头上的油石(磨条)在一定的向外胀出压力作用下,在工件表面上去除磨屑,磨出螺旋形交叉网纹磨痕,它主要用于精密孔的加工,如发动机缸孔、压缩机缸孔、连杆、泵体及控制块等。

图1所示是珩磨加工中油石的运动轨迹,其中,l w为工件长度,π dw为工件孔的周长,θ为磨痕交叉角。

Ⅰ、Ⅱ、Ⅲ是油石在一个往复行程中折返时顺次的位置。

为了不让磨痕重复,回程位置Ⅲ应偏离起始位置Ⅰ有S的距离。

早期使用靠弹簧力推圆锥斜面胀出油石的珩磨头,如图2所示。

目前新型珩磨头主要均靠液压胀出,图2中的1为油石(磨条),油石是由磨料加结合剂构成的条形磨具,根据被加工材料的不同,可选择相应油石中的磨料,形状、种类、粒度、结合剂、硬度、组织和性能。

珩磨头通常由多块油石均布构成,可同时对孔的多处进行加工。

图1 加工中油石的运动轨迹图2 早期的珩磨头结构珩磨原理及特点1.珩磨能够精加工的原理把珩磨油石和工件看成两个互研的表面,为达到高的加工质量,应使它们在相对的往复运动中,油石上每一颗磨粒在孔壁上的运动轨迹都不重复。

加工时,油石和工件在面接触状态下,以较低的切削速度和压力,可靠地磨除工件较小的加工余量(一般为0.01~0.08mm,需根据不同加工材料、加工批量及加工要求而定)。

珩磨能显著地提高工件的尺寸精度(小孔达1~2μm,中等孔达10μm,二者甚至更小)和形状精度(小孔圆度达0.5μm,圆柱度达1μm,中等孔圆度达3μm以上甚至更小;孔长300~500mm时,圆柱度达5μm以下,加工误差分散范围小,仅为1~3μm,加工表面质量高,其表面粗糙度值R a仅约为0.4~0.04μm,甚至更小),一般因油石对工件平均压力P小(约0.4~0.8MPa),故发热量小,加工表面变质层也少,因为珩磨头与工件是面接触,同时参加切削的磨粒多,故也是一种高效的加工方法。

珩磨加工原理及其工艺参数的选择摘要:气缸体缸孔珩磨加工质量严重影响着发动机的性能指标,其参数选择致关重要。

本文在简述珩磨加工原理及珩磨油石的修整方法后,着重叙述了珩磨工艺参数的选择与调整。

珩磨工艺参数包括:切削速度、切削交叉角、珩磨油石工作压力、工作行程等参数。

关键词:珩磨,珩磨油石,扩张,修整,油石,光整加工1 、引言在珩磨加工中,珩磨工艺参数的选择对加工孔的精度、表面粗糙度、加工效率以及珩磨油石的使用寿命等都有很大的影响。

2 、珩磨工作原理珩磨加工是采用三块平板互研的原理加工出精密的表面。

在磨削中,把珩磨油石切削面和被加工零件表面看做平板互相修整的过程。

3 、珩磨油石的修整由于珩磨油石、油石座及磨头体等的制造误差,装配后珩磨头的珩磨油石不可能形成一个归整间断的圆柱面,保证珩磨油石与被加工面都接触良好。

虽然在珩磨过程中,珩磨油石可以和工件相互修整,但工件留磨量都较小,所以在最初珩磨过程中就不可能得到充分的修整。

尤其是超硬的珩磨油石,由于其本身耐磨,就更不能得到充分的修整。

因而在加工中就不可能得到理想的加工表面,精度也无法保证。

因此在使用新珩磨油石时,在加工之前必须对珩磨油石进行修理(也称为归圆)。

普通珩磨油石的修整,是直接把珩磨油石装在所使用的磨头上,拿到外圆上归圆,这是最理想的。

但由于有些磨头本身的结构等其他方面原因,需采用专用在外圆磨床上用砂轮修整其外径。

如珩磨工件的精度要求较低,珩磨头为浮动联结,也可以利用废活或加工余量大的工件孔,在所使用的珩磨机床上直接校正归圆。

超硬珩磨油石的修整,可在外圆磨床上用炭化硅砂轮进行修整。

砂轮转速为18-25m/s,磨头转速为 1-3m /min,进刀深度一般磨修用0.02―0.04mm/行程,精修为0.01mm/行程。

同时需要大量冷却液浇入。

4 、定压扩张进给形式在定压扩张进给中,珩磨头涨缩机构虽然以恒定的珩磨油石工作压力压向被加工件孔壁,但在磨削中,随着时间的增加,各种要素并不是以固定不变的值进行切削,而是金属磨去量和珩磨油石磨损量随着珩磨时间的增加逐渐减少,而表面质量随着珩磨时间的增加逐渐光滑。

珩磨是磨削加工的一种特殊形式,属于光整加工。

需要在磨削或精镗的基础上进行。

珩磨加工范围比较广,特别是大批大量生产中采用专用珩磨机珩磨更为经济合理,对于某些零件,珩磨已成为典型的光整加工方法,如发动机的气缸套,连杆孔和液压缸筒等。

(1)珩磨原理在一定压力下,珩磨头上的砂条(油石)与工件加工表面之间产生复杂的的相对运动,珩磨头上的磨粒起切削、刮擦和挤压作用,从加工表面上切下极薄的金属层。

(2)珩磨方法珩磨所用的工具是由若干砂条(油石)组成的珩磨头,四周砂条能作径向张缩,并以一定的压力与孔表面接触,珩磨头上的砂条有三种运动;即旋转运动、往复运动和加压力的径向运动。

珩磨头与工件之间的旋转和往复运动,使砂条的磨粒在孔表面上的切削轨迹形成交叉而又不相重复的网纹。

珩磨时磨条便从工件上切去极薄的一层材料,并在孔表面形成交叉而不重复的网纹切痕,这种交叉而不重复的网纹切痕有利于贮存润滑油,使零件表面之间易形成—层油膜,从而减少零件间的表面磨损。

(3)珩磨的特点1)珩磨时砂条与工件孔壁的接触面积很大,磨粒的垂直负荷仅为磨削的1/50~1/100。

此外,珩磨的切削速度较低,一般在100m/min以下,仅为普通磨削的1/30~1/100。

在珩磨时,注入的大量切削液,可使脱落的磨粒及时冲走,还可使加工表面得到充分冷却,所以工件发热少,不易烧伤,而且变形层很薄,从而可获得较高的表面质量。

2)珩磨可达较高的尺寸精度、形状精度和较低的粗糙度,珩磨能获得的孔的精度为IT6~IT7级,表面粗糙度Ra为0.2~0.025。

由于在珩模时,表面的突出部分总是先与沙条接触而先被磨去,直至砂条与工件表面完全接触,因而珩磨能对前道工序遗留的几何形状误差进行一定程度的修正,孔的形状误差一般小于0.005mm。

3)珩磨头与机床主轴采用浮动联接,珩磨头工作时,由工件孔壁作导向,沿预加工孔的中心线作往复运动,故珩磨加工不能修正孔的相对位置误差,因此,珩磨前在孔精加工工序中必须安排预加工以保证其位置精度。

珩磨及珩磨工艺珩磨是一种机械加工方法,也称为研磨。

它是通过在工件表面上使用砂轮进行旋转和切削来去除材料的过程。

这种方法通常用于制造高精度零件,例如航空发动机和汽车发动机的零件等。

珩磨工艺可以分为以下几个步骤:1.准备工作:在进行珩磨之前,需要对工件进行清洁和检查。

这可以确保工件表面没有任何杂质或损坏,并且可以保证珩磨过程的精确性。

2.选择合适的砂轮:根据需要去除的材料以及所需的表面光洁度等因素,选择合适的砂轮。

不同类型的砂轮有不同的硬度和颗粒大小,因此选择正确的砂轮非常重要。

3.设置珩磨机:根据所选用的砂轮以及所需去除材料的硬度等因素,设置珩磨机。

这包括调整切削速度、进给速度、切削深度等参数。

4.开始珩磨:将工件固定在珩磨机上,并启动机器开始珩磨。

在珩磨过程中,砂轮会旋转并切削工件表面,去除材料并形成所需的形状和表面光洁度。

5.检查工件:在完成珩磨之后,需要对工件进行检查以确保其符合要求。

这包括测量工件的尺寸、形状和表面光洁度等参数。

珩磨是一种高精度加工方法,可以实现非常精确的加工。

它通常用于制造高精度零件,例如航空发动机和汽车发动机的零件等。

由于其高精度和高效率的特点,珩磨在制造业中得到了广泛应用。

然而,珩磨也存在一些限制。

首先,珩磨需要使用专门的设备和工具,并且需要经过专门的培训才能进行操作。

其次,由于珩磨是一种切削加工方法,因此会产生大量的废料和粉尘。

这些废料和粉尘需要妥善处理以避免对环境造成影响。

总之,珩磨是一种高精度加工方法,在制造业中得到了广泛应用。

通过选择合适的砂轮、设置适当的参数并进行精确的操作,可以实现非常精确的加工。

然而,珩磨也存在一些限制,需要注意处理废料和粉尘等问题。

强力珩磨是用切削性能较强的油石和较高的珩磨压力,在刚性较好的珩磨机上进行大余量或高效率珩磨加工。

可以直接将冷拔钢管或粗镗后的缸筒等加工成精密孔,也可以加工淬硬工件或硬质合金工件。

下面我们就来具体介绍一下强力珩磨加工工艺的内容。

一、珩磨条件1、珩磨机必须有刚性好、功率大的主轴与可变速的主轴箱。

主轴具有较高而且可调的往复速度,大余量珩磨应使用定压定速复合进给机构。

2、珩磨头与主轴浮动连接,珩磨头要结构简单、刚性好,一般多用刚性半瓦结构。

3、珩磨油石的选用原则与普通珩磨一样,但油石强度要高于普通油石,并有强力珩磨的标记。

(1)粒度:粗珩油石一般选用F120—F150,精珩为F180—F280。

(2)硬度:卧式珩磨或机械扩胀式珩磨进给时,油石硬度要相应降低1—2级。

可以按照珩磨孔径来选择:·珩磨孔径≤ 120mm,油石硬度:M—N,珩磨材料:铸铁。

·珩磨孔径在130—150mm之间,油石硬度:M—L,珩磨材料:未淬硬合金钢。

·珩磨孔径在155—195mm之间,油石硬度:L—K,珩磨材料:淬硬合金钢。

·珩磨孔径≥ 195mm,油石硬度:K—J,珩磨材料:其他淬硬材料。

4、结合剂与组织:疏松的陶瓷油石要比树脂油石效率高,但强度不及树脂结合剂油石高。

为了改善油石的自锐能力,可定期变换主轴旋转方向。

5、珩磨压力:一般可达20×105Pa左右,主要通过液压油缸加大对推杆和进给胀锥的压力获得。

先进的大余量珩磨机是采用电子扩胀机构,然后根据油石与加工表面的特征,控制油石以最合适的速度扩胀,以定速进给方式珩磨至最后尺寸,可获得较佳的珩磨效果。

6、珩磨液:强力珩磨产生的热量多,大余量珩磨温度可达65℃,磨下的铁屑也多,必须大量供应有一定压力、且冷却性能好的珩磨液。

珩磨液的性能也应以冷却和冲洗为主。

二、强力珩磨应用(1)钢管、汽缸筒等强力珩磨。

可一次加工成精密的孔,珩磨余量一般为0.5—1.5mm,使用粒度F120、疏松的陶瓷油石,金属切除率为218—546mm3/s。

珩磨加⼯珩磨加⼯是磨削加⼯的特殊⼯艺形式,其实质是⼀种低速磨削,也是⼀种⾼效率的光整加⼯⽅法,其加⼯范围⼴、加⼯精度⾼,可以在多种机床上采⽤,⽽且⼯具简单、操作简便.1.珩磨加⼯的特点珩磨加⼯具有如下特点:(1)加⼯范围⼴.主要⽤于孔的光整加⼯,如圆柱孔、台阶孔、盲孔和圆锥孔等.也可⽤于平⾯、球⾯和成形⾯及外圆表⾯.珩磨的孔径为1~1 200mm或更⼤,孔长可达12 000mm.⼏乎所有的⼯件材料都可以珩磨加⼯.(2)加⼯表⾯质量好.珩磨后的表⾯呈交叉⽹纹,有利于润滑油的贮存和润滑膜的保持,耐磨损,使⽤寿命长.还由于珩磨速度是⼀般磨削速度的⼏⼗分之⼀,磨削⼒和热很⼩,⼯件表⾯不产⽣烧伤、裂纹、变质和硬质层.(3)加⼯精度⾼.采⽤珩磨加⼯内孔时,其圆度和圆柱度可达0.005~0.01mm,表⾯粗糙度值Ra可达0.05~0.2µm,但不能提⾼位置精度,可以代替部分磨削加⼯,加⼯效率与磨削相当.(4)对机床精度要求低.珩磨加⼯除采⽤专⽤的珩磨机床外,也可在车床、镗床和钻床上进⾏.2.珩磨加⼯原理珩磨是利⽤安装在珩磨头圆周上若⼲条油⽯,由胀开机构将油⽯径向胀开,使油⽯压向⼯件孔壁,产⽣⼀定的压⼒和接触⾯积,在珩磨头(或⼯件)旋转和往复运动中对⼯件进⾏低速磨削,如图1所⽰.为了减⼩机床主轴与⼯件中⼼不同轴和机床主轴旋转精度对⼯件加⼯精度的影响,珩磨头与机床主轴间的连接采⽤浮动连接,以⼯件孔为导向.珩磨时,油⽯与孔壁重叠接触点相互⼲涉、相互修整,在珩磨运动中使孔表⾯呈现交叉的螺旋线切削轨迹.由于运动轨迹不重复,使⼲涉点的机会差不多均等,切削作⽤不断减弱,孔与油⽯⾯的圆度和圆柱度不断提⾼,孔壁的表⾯粗糙度值将不断降低,在达到所要求的尺⼨精度后,完成珩磨加⼯.“⽂化的征服是最彻底的征服,⽂化的屈从是最彻底的屈从。

”[3]西⽅国家不费⼀颗⼦弹,就能在他国掀起轩然⼤波,甚⾄导致政权更迭,美国承认耶路撒冷为以⾊列⾸都,巴以重燃战⽕,国际局势动荡不安,这正是⽂化殖民效⽤的结果。