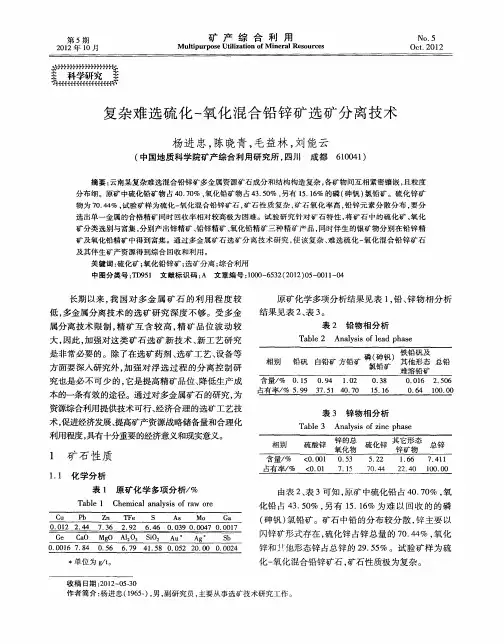

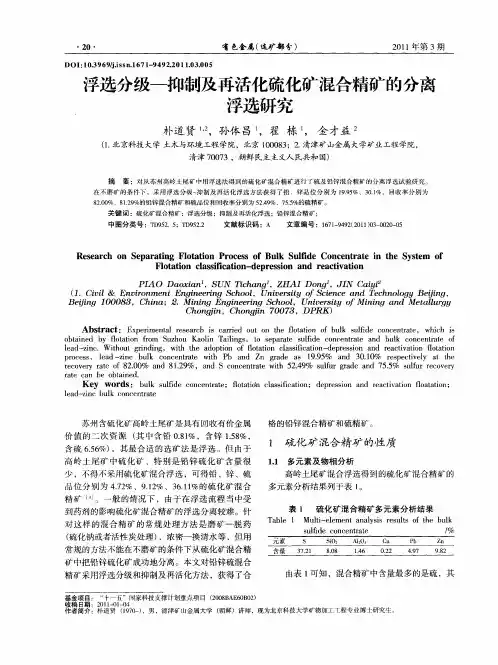

含硫化铁矿混合精矿分离技术

- 格式:doc

- 大小:63.50 KB

- 文档页数:8

炼铜反射炉水淬渣工艺矿物学随着工业化进程的不断发展,铜的需求量也在逐年增加。

而炼铜反射炉水淬渣工艺作为一种新型的铜矿选矿技术,其矿物学特征备受研究者关注。

本文将从矿物学的角度出发,对炼铜反射炉水淬渣工艺进行深入分析和探讨。

一、炼铜反射炉水淬渣工艺的基本原理炼铜反射炉水淬渣工艺是一种通过水淬渣来分离铜精矿和硫化铁矿的选矿技术。

其基本原理是利用水对铜矿和硫化铁矿的不同浮力,将其分离开来。

具体来说,在炼铜反射炉水淬渣工艺中,铜矿和硫化铁矿先被混合在一起,然后将其淋入水中。

由于铜矿的比重大于水,而硫化铁矿的比重小于水,因此铜矿会沉到底部,而硫化铁矿则会漂浮在水面上,从而实现二者的分离。

二、炼铜反射炉水淬渣工艺中的矿物学特征在炼铜反射炉水淬渣工艺中,铜矿和硫化铁矿的矿物学特征对其分离效果有着至关重要的影响。

具体来说,以下是炼铜反射炉水淬渣工艺中的一些矿物学特征:1.铜矿的主要矿物为黄铜矿和黄铁矿,其比重大于水,因此在水中会沉淀到底部。

2.硫化铁矿的主要矿物为黄铁矿和辉锑铁矿,其比重小于水,因此在水中会漂浮在水面上。

3.铜矿和硫化铁矿的矿物学组成对其分离效果有着至关重要的影响。

例如,硫化铁矿中含有大量的黄铁矿时,其比重会增大,从而导致其沉淀到底部的速度加快,分离效果会受到影响。

4.在炼铜反射炉水淬渣工艺中,还需要考虑到铜矿和硫化铁矿的粒度大小。

一般来说,铜矿和硫化铁矿的粒度大小应该尽量相同,这样才能保证其在水中的沉淀速度一致,从而实现更好的分离效果。

三、炼铜反射炉水淬渣工艺的优缺点炼铜反射炉水淬渣工艺相对于传统的选矿技术,具有以下优点: 1.分离效果好。

由于炼铜反射炉水淬渣工艺采用了水淬渣的方式进行分离,因此其分离效果比传统的选矿技术更好。

2.操作简单。

炼铜反射炉水淬渣工艺的操作相对简单,不需要复杂的设备和技术,因此更容易实现工业化生产。

3.节能环保。

炼铜反射炉水淬渣工艺不需要加热和化学药剂等耗能设备,同时也不会产生大量的废水和废气,具有较好的环保效益。

铁矿脱硫最全工艺(总7页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March铁矿脱硫最全工艺我国是世界上铁矿产资源总量丰富、矿种齐全、配套程度较高的少数几个国家之一,也是开发利用铁矿产资源历史最为悠久的矿业生产大国和矿产品消费大国之一,在铁矿石数量上有优势,但其硫、磷及二氧化硅等有害杂质含量高、嵌布粒度细,造成选矿难度大、效率低,质量和品种上处于劣势,尤其是铁精矿中硫含量较高,在国际市场上缺乏竞争力。

近年来,优质铁矿石的大量进口对我国铁矿山的可持续发展造成了严重的冲击,降低铁精矿的硫含量成为迫切的科研任务,含硫铁矿石的开发与利用研究对我国国民经济的发展有着不可忽视的重要作用。

1伴生铁矿石脱硫选铁工艺技术1.1阶段磨矿、阶段选别脱硫选铁工艺磨矿细度对选矿指标的影响非常大,不同的磨矿细度其产品有不同的粒度组成,从而影响矿物的单体解离度和可选性,细粒嵌布的铁矿石,需要细磨才能使矿物单体解离。

对于嵌布粒度较细、含硫类型(黄铁矿和磁黄铁矿) 单一的铁矿石,通常采用阶段磨矿、阶段选别工艺以实现提铁降硫的目的。

安徽某铁矿石中铁矿物主要以磁铁矿形式存在,硫主要以黄铁矿形式存在,采用阶段磨矿、阶段弱磁选可得到品位为 65.25%、回收率为 80.33% 的铁精矿。

许开等用含 TFe 42.86%、含硫 1.69%的某铁矿石作为研究对象,通过阶段磨矿、阶段选别、合理控制磁场强度及精选次数等手段,成功地运用全磁选工艺获得铁品位为 66.97%的铁精矿,铁回收率达80.3l%。

张彦明利用阶段磨矿、阶段选别工艺进行了系统的试验研究,结果显示:铁回收率由之前的86.43% 提高到 90.38%,铁中含硫量显著降低。

云南某铁矿石中铁矿物嵌布粒度较细,铁品位较低,为 20.18%,有害元素硫超标,属较难选矿石。

采用阶段磨矿、阶段选别工艺处理该矿石,得到品位为63.98%、回收率为71.55%、含硫 0.48%的铁精矿。

金提取的历史发展历程现时所应用的许多金提取方法是以几个世纪以来已为人们所了解,或已形成的技术为基础的。

重力选矿、混汞法、氰化物浸出、氯化法、锌沉淀以及炭或活性炭吸附等为人们熟知至少一百年的历史。

而这些工艺的组合已成为绝大多数金提取流程的基础。

自19世纪晚期以来,一直占统治地位的作为金提取主要工艺的氰化法及其它重要的湿法冶金工艺在工业上得到应用。

这种发展自然的把金提取历史划分为四个时期:⑴氰化法以前的时期。

⑵氰化法时期。

⑶1972-1900年主要技术发展时期。

⑷通向21世纪时期。

此种分期的关键日期是采用氰化法及锌沉淀的1988年,及允许金的价格随市场动力变动,新工艺开始迅速发展的1972年。

1.1氰化法以前的时期1.1.1 早期历史金和铜因以自然状态产出并具有展性和延性而成为人类最早应用的金属。

它们很容易用原始工具进行加工。

金的最早应用出现在新石器时代的中东,在那里金被应用手工或粗糙的重力选矿方法从河床中收集。

在公元前3050年的埃及梅耐斯王朝金粒及小金条被用作货币支付的手段。

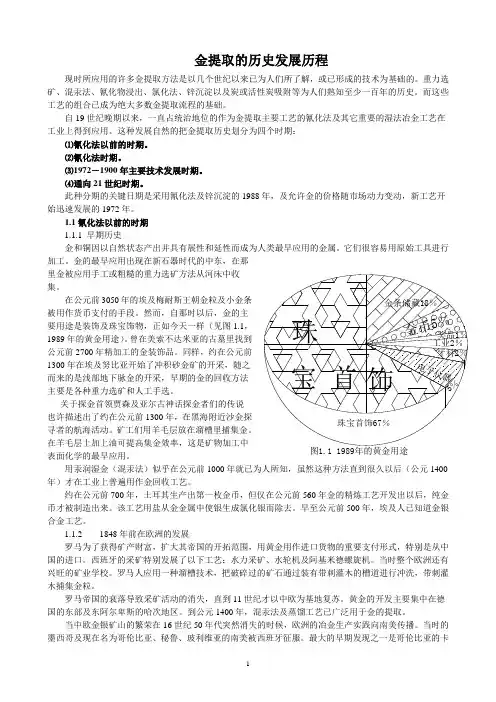

然而,自那时以后,金的主要用途是装饰及珠宝饰物,正如今天一样(见图1.1,1989年的黄金用途)。

曾在美索不达米亚的古墓里找到公元前2700年精加工的金装饰品。

同样,约在公元前1300年在埃及努比亚开始了冲积砂金矿的开采,随之而来的是浅部地下脉金的开采,早期的金的回收方法主要是各种重力选矿和人工手选。

关于探金首领贾森及亚尔古神话探金者们的传说也许描述出了约在公元前1300年,在黑海附近沙金探寻者的航海活动。

矿工们用羊毛层放在溜槽里捕集金。

在羊毛层上加上油可提高集金效率,这是矿物加工中表面化学的最早应用。

用汞润湿金(混汞法)似乎在公元前1000年就已为人所知,虽然这种方法直到很久以后(公元1400年)才在工业上普遍用作金回收工艺。

约在公元前700年,土耳其生产出第一枚金币,但仅在公元前560年金的精炼工艺开发出以后,纯金币才被制造出来。

利用低品位铁矿资源的技术研究随着我国经济的不断发展,对于铁矿石产品的需求也在逐年增加。

不过,我国的铁矿石资源整体处于中低品位状态,仅有少量高品位铁矿石资源,这对于我国钢铁生产企业来说造成了一定的压力。

因此,如何利用低品位铁矿石资源已成为我国矿业工作者需要重点研究的问题。

本文将探讨目前利用低品位铁矿石资源所应用的技术和存在的问题。

一、利用低品位铁矿资源的技术1. 磁选磁选指的是将磁性物质和非磁性物质通过磁场的作用区分开来的技术。

在低品位铁矿的处理过程中,磁选工艺得到了广泛的应用,由于铁矿石中含有一定量的磁性物质(如磁铁矿、赤铁矿等),通过针对这些磁性物质的磁选工艺,能够有效地提高铁矿石的品位和铁的回收率。

2. 浮选浮选是一种广泛应用于湿法矿石选矿的物化技术,其原理是利用不同物质在水中的亲水性和疏水性区分开来的方法。

浮选的基本流程是把矿物颗粒浸泡在药剂水溶液中,通过搅拌和掺气将颗粒吸附在气泡上,然后将气泡浮出矿浆,并与冷沉淀相分离。

浮选技术应用时可不断地往矿浆中掺入药剂,从而达到良好的分离效果。

3. 贫矿焙烧贫矿焙烧是一种普遍应用在低品位铁矿石选矿中的技术,其原理是通过加热铁矿精矿,使铁、硫化物、水等挥发掉,达到提高铁精矿品位的目的。

针对一些低品位铁矿,通过焙烧工艺,可以将其转化成更高品位的铁精矿,在提高铁矿石品位的过程中起到了至关重要的作用。

二、存在的问题1. 能耗高低品位铁矿石一般含有较高的杂质,在进行选矿过程中需要不断地进行加热、磁选、浮选等过程,而这些过程的能耗非常高,同时也会显著增加生产成本。

因此,如何降低低品位铁矿石选矿的能耗,是当前矿业工作者需要重点研究的问题。

2. 尾矿处置难题在低品位铁矿的选矿过程中,由于针对矿石进行不断的处理、磨碎等过程,会产生大量的废弃尾矿。

这些尾矿中含有大量的杂质和有害成分,如何处理这些尾矿成为当前低品位铁矿石资源开发的难题之一。

三、结语利用低品位铁矿资源是我国矿业工作者需要重点关注的问题,通过不断地磁选、浮选、焙烧等工艺的不断梳理和完善,可以提高铁矿石的品位,降低生产成本,使得我国钢铁生产能够稳步发展。

本文摘自《注册采矿/矿物工程师考核认定人员测试用规程规范(矿物篇)》第99~119页。

化工矿山选矿厂工艺设计规范(HG/T22808-97)化工矿山选矿厂工艺设计规范HG/T 22808-971997-6-16发布1997-8-1实施中华人民共和国化学工业部批准化学工业部文件化建发(1997)361号关于颁发《化工矿山塑料管道工程设计规范》等五项行业标准的通知各省、自治区、直辖市、计划单列市化工厅(局、总公司),化工部地质矿山局,各有关单位:由化工部化工矿山设计技术中心站组织,化工部连云港设计研究院等单位主编的《化工矿山塑料管道工程设计规范》等五项标准,经审查,现批准为推荐性行业标准,自1997年8月1日起实施。

标准名称及编号如下:标准名称编号主编单位《化工矿山塑料管道工程设计规范》HG/T 22807-97 化工部连云港设计研究院《化工矿山选矿厂工艺设计规范》HG/T 22808-97 化工部连云港设计研究院《化工矿山地下采矿设计规范》HG/T 22809-97 化工部连云港设计研究院《化工矿山塑料管道工程施工及验收设计规范》H G/T 20271-97 化工部连云港设计研究院《化工矿山露天采矿设计规范》HG/T22810-97 化工部化工矿山设计技术中心站该五项标准由化工部化工矿山设计技术中心站负责管理和组织出版、发行。

一九九七年六月十六日1 总则1.1 基本原则1.1.1 为统一化工矿山选矿厂工艺设计技术要求,提高设计质量,推动技术进步,特制定本规范。

1.1.2 本规范主要规定了化工矿山选矿厂工艺流程、设备选择、厂房配置、辅助生产设施的设计。

1.1.3 本规范适用于新建硫、磷、硼等固体矿物化工矿山选矿厂工艺设计,对一些化工原料非金属矿山,破碎筛分厂和老厂的改、扩建工程可参照执行。

本规范不适用于可溶性矿物(如钾盐)矿山选矿厂工艺设计。

1.1.4 选厂厂址应根据工艺特点,内外部运输的合理性,充分利用地形,贯彻自流、紧凑的原则。

矿物加工中新型分离技术的开发与应用实例矿物加工是一门涉及从矿石中提取有用矿物,并将其提纯和分离的科学与技术领域。

随着科技的不断进步,新型分离技术的开发和应用成为了提高矿物加工效率和质量的关键。

在这篇文章中,我们将探讨一些在矿物加工中具有重要意义的新型分离技术,并通过实际应用案例来展示它们的优势和效果。

一、浮选技术的创新浮选是矿物加工中常用的分离方法之一,通过气泡将有用矿物从矿石中分离出来。

近年来,新型浮选药剂的研发取得了显著进展。

例如,一些具有特定官能团的有机药剂能够更有效地选择性吸附目标矿物,提高浮选的选择性和回收率。

在某铜矿石的浮选过程中,采用了一种新型的捕收剂。

这种捕收剂对铜矿物具有极高的选择性,与传统捕收剂相比,不仅提高了铜的回收率,还显著降低了杂质的含量。

在实验中,铜的回收率从之前的75%提高到了 85%,同时铜精矿的品位也从 18%提升到了 22%。

二、磁选技术的突破磁选是利用矿物的磁性差异进行分离的技术。

高梯度磁选技术的出现为微细粒磁性矿物的分离提供了可能。

某磁铁矿选矿厂,过去对于微细粒磁铁矿的回收效果不佳。

引入高梯度磁选设备后,能够有效地捕捉到这些微细粒磁性矿物,使得磁铁矿的总回收率提高了 10%左右。

而且,高梯度磁选技术还可以用于从非磁性矿石中分离出弱磁性矿物,拓宽了磁选的应用范围。

三、重力选矿的新发展重力选矿依靠矿物的密度差异进行分离。

离心重力选矿设备的出现,大大提高了重力选矿的效率和精度。

在处理某金矿时,传统重力选矿方法难以有效回收细粒金。

采用离心重力选矿设备后,成功地将细粒金从矿石中分离出来,金的回收率提高了 8%,为金矿企业带来了显著的经济效益。

四、电选技术的应用拓展电选是根据矿物的导电性差异进行分离的方法。

静电分选技术在处理复杂多金属矿石时表现出了独特的优势。

某多金属硫化矿,其中的铅、锌、铜等矿物的导电性存在差异。

通过静电分选技术,能够实现这些金属矿物的高效分离,分别得到高品位的铅精矿、锌精矿和铜精矿,提高了资源的综合利用率。

(广东广业云硫矿业有限公司选矿技术研发团队)摘要:为提高硫铁矿选矿工艺技术指标,降低药剂单耗及成本,改善工业卫生,选矿技术研发团队进行了大量的药剂探索试验,结果表明YL1#、YL2#、YL3#以5:3:1比例混合,稳定硫精矿生产指标,节约药剂单耗26.92%,药剂成本下降17.99%;精矿中锌的回收率从24%下降到20%;降低了矿山废水COD含量并节约了处理费用。

关键词:硫铁矿;混合药剂;试验研究云浮硫铁矿是国家“六五”计划重点建设项目之一,于1979年动工兴建,1988年建成投产,年产原矿300万吨,是国家第二批循环经济试点单位。

近年,为发展循环经济,市场对硫精矿品质和杂质含量提出更高要求[1],如要求含硫大于48%,含锌小于0.06%等;传统捕收剂用量大,刺激性气味强,生产现场空气质量差[2];矿山废水COD含量高,处理成本高;受硫磺和冶炼尾气酸的冲击,硫精矿制酸的比重已由1997年的70%降至目前的不足20%[3],硫铁矿资源企业及下游加工企业面临巨大竞争压力,硫铁矿山单一硫精矿产品面临巨大的生存危机。

因此,有必要探索新型环保选矿药剂、低成本生产高品质硫精矿。

1矿石性质1.1 矿物组成矿石有用矿物主要是黄铁矿,占比达55.15%,其次为白铁矿、磁黄铁矿、褐铁矿以及少量闪锌矿、黄铜矿等。

脉石矿物以石英、方解石、绢云母、长石、磷灰石为主,见表1.1。

表1.1 矿物组成(%)金属矿物非金属矿物矿物名称含量矿物名称含量黄铁矿55.15石英9.64磁黄铁矿微量长石18.50闪锌矿0.28云母0.86方铅矿微量方解石15.08黄铜矿微量其他矿物0.401.2 化学成分及含量矿石中S的含量最高,达到29.58%,Fe的含量次之,为25.96%。

除S、Fe 元素外,其他有价元素的含量都比较低,见表1.2。

表1.2 化学分析结果(%)化学成分SFeCuPbZnP C含量29.5825.96.005.075.19.011.81化学成S A C M A A分iO2l2O3aO gO g s含量24.233.937.14.764.21.011.3 矿物解离度当矿石磨至-0.074mm占65%时,黄铁矿的单体解离度为82.02%,当矿石磨至-0.074mm占80%时,黄铁矿的单体解离度为90.03%,未解离矿物以连生体的形式存在,见表1.3。

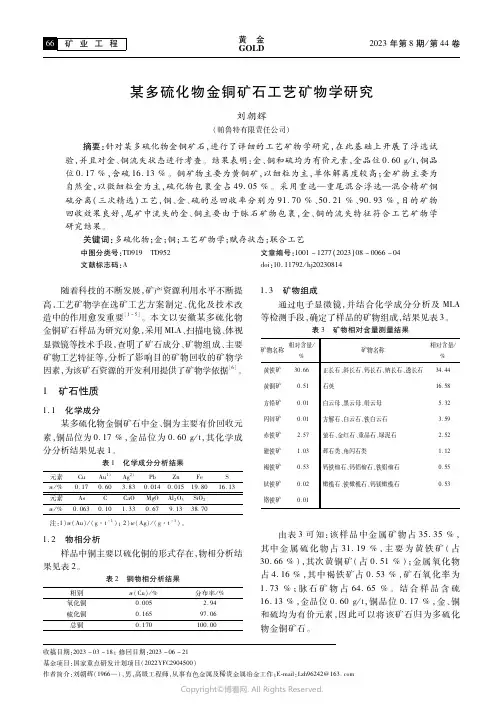

矿业工程黄 金GOLD2023年第8期/第44卷某多硫化物金铜矿石工艺矿物学研究收稿日期:2023-03-18;修回日期:2023-06-21基金项目:国家重点研发计划项目(2022YFC2904500)作者简介:刘朝辉(1966—),男,高级工程师,从事有色金属及稀贵金属冶金工作;E mail:Lzh96242@163.com刘朝辉(帕鲁特有限责任公司)摘要:针对某多硫化物金铜矿石,进行了详细的工艺矿物学研究,在此基础上开展了浮选试验,并且对金、铜流失状态进行考查。

结果表明:金、铜和硫均为有价元素,金品位0.60g/t,铜品位0.17%,含硫16.13%。

铜矿物主要为黄铜矿,以细粒为主,单体解离度较高;金矿物主要为自然金,以微细粒金为主,硫化物包裹金占49.05%。

采用重选—重尾混合浮选—混合精矿铜硫分离(三次精选)工艺,铜、金、硫的总回收率分别为91.70%、50.21%、90.93%,目的矿物回收效果良好,尾矿中流失的金、铜主要由于脉石矿物包裹,金、铜的流失特征符合工艺矿物学研究结果。

关键词:多硫化物;金;铜;工艺矿物学;赋存状态;联合工艺 中图分类号:TD919 TD952 文章编号:1001-1277(2023)08-0066-04文献标志码:Adoi:10.11792/hj20230814 随着科技的不断发展,矿产资源利用水平不断提高,工艺矿物学在选矿工艺方案制定、优化及技术改造中的作用愈发重要[1-5]。

本文以安徽某多硫化物金铜矿石样品为研究对象,采用MLA、扫描电镜、体视显微镜等技术手段,查明了矿石成分、矿物组成、主要矿物工艺特征等,分析了影响目的矿物回收的矿物学因素,为该矿石资源的开发利用提供了矿物学依据[6]。

1 矿石性质1.1 化学成分某多硫化物金铜矿石中金、铜为主要有价回收元素,铜品位为0.17%,金品位为0.60g/t,其化学成分分析结果见表1。

表1 化学成分分析结果元素CuAu1)Ag2)PbZnFeSw/%0.170.603.830.0140.01519.8016.13元素AsCCaOMgOAl2O3SiO2w/%0.0630.101.330.679.1338.70 注:1)w(Au)/(g·t-1);2)w(Ag)/(g·t-1)。

提高硫精矿质量实现硫铁双资源利用的研究叶雪均;刘子帅【摘要】提出了通过选矿技术提高硫精矿质量,可解决烧渣利用率低的问题,因此针对不同种类的黄铁矿进行了提高硫精矿质量的工艺研究.研究表明,不同种类的矿石经合理的选矿工艺都可获得高质量的硫精矿.铜硫矿石可获得硫精矿品位48.85%,含砷0.178%,硫回收率达89.86%;硫金矿石获得了硫精矿含硫48.41%,含砷0.38%,硫作业回收率82.00%;多金属硫化矿闭路结果可获得硫精矿硫品位为48.94%,含砷为0.44%,回收率为55.30%的良好指标.可研分析表明,当硫精矿品位≥45%时,焙烧所得硫酸烧渣铁含量达60%以上,直接作为铁精粉利用,实现无烧渣排放,也实现了硫铁双资源的利用.%The paper put forword to improving sulfur concentrate quality through the processing technology , and solve the problem of the utilization rate of poor cinder. Different types of pyrites are studied to improve the quality of sulfur concentrate for flotation. It is found that for the different types of ore, if choose a reasonable flowsheet and pharmaceutical systems, we can get the surfure concentrate of high quality. Copper sulfur ore can obtain sulphur concentrate grade 48. 85% , 0. 178% arsenic, and sulfur recovery rate of 89.86% ; Sulfur gold ore get sulfur concentrate grade of S 48.41% , As 0. 38% , and sulfur operating recovery 82.0% ; Many metal sulfide ore concentrate can obtain the closed-circuit sulfur sulfur grade of 48. 94% , As 0. 44% , and recovery rate is 55. 30%. Feasibility analysis shows that when sulphur concentrate grade exceed 45% , roasting the sulfuric acid slag iron burn content of 60% a-bove, and directly as iron essence pink use, achieving the possibility of not burn slag discharge and the double use of pyrite resources.【期刊名称】《西安科技大学学报》【年(卷),期】2013(033)001【总页数】5页(P112-116)【关键词】黄铁矿;浮选;硫酸烧渣;资源利用【作者】叶雪均;刘子帅【作者单位】江西理工大学资源与环境工程学院,江西赣州341000;江西理工大学资源与环境工程学院,江西赣州341000【正文语种】中文【中图分类】TD9540 引言目前,我国在硫精矿经销方面大多以含硫35%的标硫进行计价销售,致使矿山在硫铁矿选矿技术上追求高回收率、而忽略精矿质量,从而导致硫酸烧渣的利用率低或增加再利用的生产成本[1-5]。

铁矿除硫工艺技术2009-1-14 8:47:11 中国选矿技术网浏览337 次收藏我来说两句我国新疆、安徽、湖北、江苏等地的大部分铁矿石上都不同程度地含有磁黄铁矿;另外,我国从国外进口的部分铁矿石中磁黄铁矿含量也较高。

为充分利用这结铁矿石资源,必须进行脱硫处理。

但由于磁黄铁矿磁性较强而可浮性较差,且不同矿点的磁黄铁矿性质差异较大,目前国内尚无较成熟的工艺和药剂能很好地将其与磁铁矿分离。

马鞍山矿山研究院经过长期的研究,研制出新型的活化剂MHH-1,经对国内、国外两种磁黄铁矿含量较高的磁铁矿(硫含量分别为10.07%和2.51%)进行试验,取得了良好的脱硫效果,最终铁精矿中的硫含量均降到了0.3%以下,满足了后续工艺对铁精矿质量的要求。

一、某进口高硫铁矿石脱硫试验(一)矿石性质某进口高硫铁矿石全铁品位为60.97%、硫含量为2.51%,其中硫化矿以磁黄铁矿、黄铁矿为主,且磁黄铁矿含量较高。

要利用该进口矿资源,必须对其进行脱硫工艺研究。

矿石的多元素分析结果和铁物相分析结果分别见表1、表2。

(二)反浮选脱硫试验1、磨矿细度试验将原矿碎至2~0mm,磨至不同的细度,进行一粗二精反浮选脱硫试验。

药剂制度为:粗选加H2SO4600g/t、MHH-1 200g/t、丁黄药240g/t、柴油26 g/t、2#油54 g/t,一精选加丁黄药120 g/t、柴油13 g/t、2#油27 g/t,二精选加丁黄药80 g/t、柴油8 g/t、2#油17 g/t。

试验结果列于表3。

表3的试验结果显示,随着磨矿细度的增加,铁精矿中的硫含量逐渐降低,当磨矿细度达到-0.076mm占75%时,精矿中的硫含量已降至0.29%,达到了小于0.3%的要求。

但考虑到球团矿加工对铁精矿细度的要求以及实际生产中可能存在的波动等因素,选择磨矿细度为-0.076mm 占85%。

2、粗选条件试验(1)硫酸用量试验将原矿磨至-0.076mm 占85%进行粗选硫酸用量试验,固定条件为:MHH -1200g/t 、丁黄药240 g/t 、柴油26 g/t 、2#油54 g/t 。

硫铁矿提金

硫铁矿含有金属硫化物矿物,对矿石进行处理可以提取出金。

硫铁矿提金的一种常用方法是浮选法。

具体步骤如下:

1. 破碎:首先对硫铁矿进行粗碎和细碎,使得颗粒尺寸适合浮选操作。

2. 砂浆制备:将破碎后的硫铁矿与水混合,形成砂浆状物质。

3. 调整浮选剂:向砂浆中添加适量的浮选剂,常用的浮选剂包括黄荧石和黄铜矿等,这些浮选剂可以与硫化金矿物发生化学反应,使其变为可浮选的矿物。

4. 搅拌:搅拌砂浆,使浮选剂充分与硫铁矿破碎物料接触。

5. 浮选:将砂浆引入浮选机,通过气泡的作用,使得硫铁矿破碎物料中的硫化金矿物在气泡的作用下浮起,形成浮泡,然后通过刮板将浮泡中的硫化金矿物收集。

6. 精选:经过初步浮选后,还需要进行精选,以提高金的回收率。

常用的精选方法包括重选和浸矿法等。

7. 干燥和脱水:经过精选后的金精矿需要进行干燥和脱水处理,以得到金的黄金。

8. 冶炼和提纯:将干燥后的金精矿进行冶炼,以提取出纯金。

需要注意的是,硫铁矿提金的具体方法会根据不同的矿石性质和金的含量而有所差异,上述步骤仅为一种常用的硫铁矿提金方法。

含硫化铁矿混合精矿物分离技术硫化铁矿(此处指黄铁矿和磁黄铁矿,下同)广泛存在于硫化矿石中,因而在选矿实践中经常碰到它们与其它硫化矿的分离问题。

本章概要介绍几种常见的含硫化铁矿混合精矿的分离方法,包括铜-硫、铅-硫、锌-硫、铁-硫和金-硫分离;同时,为了便于读者参考,将工业上常用的及尚处于研究阶段但颇有前途的方法简列于表5-1,将硫化铁矿物的若干选矿特性归纳于表5-2。

表5-1 主要分离法表5-2 硫化铁矿物的某些选矿特性第一部分铜-硫分离在硫化铜-硫化铁矿石选矿中,铜硫混合-分离浮选是常见的流程,而混合精矿的分离又是该流程的关键作业。

分离方法主要有下述几种。

一、石灰法该法用于抑硫浮铜。

石灰对硫化铁矿的抑制作用有两个方面,一是产生OH-离子使矿物表面亲水,二是大量钙离子阻碍黄药向矿物表面吸附。

生产实例如下:苏联马格涅乌里斯克铜黄铁矿选矿厂原为优先浮选流程,改为混合-分离流程后,得到了合格硫精矿,实现了无废选矿工艺。

该工艺的要点为:在弱碱性介质中(pH8-9)混浮铜、硫矿物,然后在强碱性介质中(游离氧化钙900-1000毫克/升)进行铜硫分离,分别得到合格铜精矿(铜回收率大于85%)和黄铁矿精矿。

白银有色公司选矿厂在浮选浸染矿石时,将优先浮铜改为铜硫混浮-分离流程后,节省了石灰,回收了黄铁矿。

近年来,有关单位围绕大冶铁矿中有色金属综合回收课题,开展了系统的小型和工业试验,采取增加浮选时间,分段加药和混合用药及提高磨矿细度三项技术措施,全面提高了混合浮选金、银、铜、硫、钴的回收率。

铜硫混合精矿则以石灰(1-2公斤/吨)为钴黄铁矿的抑制剂,并添加少量选择性捕收剂(234#)浮铜,采用一粗二精二扫流程,泡沫产品为富集了金、银的铜精矿,槽内为钴硫精矿。

石灰法的优点是石灰价廉、易得、无毒,适用于黄铁矿的浮选活性较小的矿石;缺点是高碱度下泡沫易发粘,铜精矿质量不高,浮选设备易结钙。

二、石灰-氰化物法氰化物是硫化铁矿物的强烈抑制剂,但由于剧毒,使用受到限制。

然而,当黄铁矿的活性很大,不易被石灰抑制时,辅以少量氰化物往往可获得良好的分离效果。

例如湖北某铜矿在石灰造成的高碱度矿浆中(pH=12)分离铜硫混合精矿时,黄铁矿不易被抑制,但添加少量氰化物质(20克/吨)后,分离效果显著。

三、加温法云锡公司对铜硫混合精矿进行了蒸汽加温(矿浆温度34-42℃)和石灰蒸汽加温两组分离浮选试验,结果表明,两者均可有效地分离铜硫,且后者的效果更好。

其操作条件为先加石灰调整pH至11,然后蒸汽加温至60-70℃,再行浮选。

加温法的基本原理是通过加温增大铜矿物和硫铁矿表面的氧化速度的差异(使黄铁矿加速氧化)来达到抑硫浮铜之目的,适用于分选较难分离的铜硫混合精矿。

四、充气氧化苏联卡里马基尔选厂采用充气氧化工艺,使黄铁矿的可浮性由于表面生成氢氧化铁膜而急剧下降,从而提高铜硫分选效率,使该厂从高含量黄铁矿(比通常高3-4倍)矿石中获得了合格铜精矿,品位由5-8%提高到20%以上。

我国红透山选厂将直接优先浮选流程改为铜硫部分混浮-优先混合流程的同时,采用充气氧化工艺,提高了铜硫分选效率。

-淀粉法五、SO2保加利亚专利No.23454制定了铜-黄铁矿细嵌布矿石的浮选分离方法,即将铜-黄铁矿混合精矿细磨后,用经二氧化硫处理过后淀粉抑制黄铁矿,铜矿物用中性油和二硫代氨基甲酸盐的细分散混合物(1:1)絮凝,结果铜回收率由62.5%提高到73.23%,金由36.5%提高到53.49克/吨,银由31增至43.875克/吨。

六、有机抑制剂9配制成有机混合物,用于抑制含碳磁黄铁矿和有人将高分子量的木素磺酸盐与XD6黄铁矿,效果很好。

七、选择性捕收剂苏联研制的МИг-47(乙炔基乙烯基丁酯和丁醛二丁基缩醛的混合物),对银、金、铜、铅、铋硫化物有很高的捕收性能,而对黄铁矿和未活化的闪锌矿的捕收作用却很弱,是很有前途的铜硫和铜锌分离药剂。

小寺沟铜矿选厂在铜-硫分离作业用黑药代替黄药,铜精矿品位和回收率分别提高6.64%和9.72%,还降低了作业的总药剂用量,取得了较好经济效益。

我们对山东某含金铜硫矿石的试验也表明:丁铵黑药是铜硫分选的选择性捕收剂。

八、强磁选该法基于有些铜精矿含有过量的黄铁矿,往往因其细粒黄铁矿粒子部分或全部粘附或覆盖在硫化铜表面,致使铜-硫分离困难。

M.M.EI Tawil等的实验表明,在20000高斯时对智利一铜精矿(含Cu 23左右)进行湿式强磁选,获得了品位30.2%,回收率87%的铜精矿。

若分级入选,尚可进一步改善分选效果。

第二部分铅-硫分离一、石灰法我们曾根据铅、锌、硫多金属矿石中存在部分易浮硫铁矿和闪锌矿的特点,采用等可浮流程,获得了良好选别指标。

由于粗选系按矿物的天然可浮性差异进行,等浮得到的混合精矿用石灰比较容易地将锌、硫抑制而同铅分离,从而获得高品位铅精矿。

二、亚硫酸盐法北京矿冶研究院曾对凡口铅锌矿-氧化率较高的矿石进行过铜-硫分离试验。

该矿石含铅4%,黄铁矿35%,铅氧化率18%,当添加亚硫酸钠250-500克/吨时,可以有效地抑硫浮铅。

第三部分锌-硫分离锌精矿含铁量与冶炼成本有密切关系。

在湿法冶炼锌过程中,铁酸锌的生成会造成锌的损失,降低锌的冶炼回收率,增加能耗和冶炼成本。

以竖罐炼锌为例,锌精矿品位下降10%,每吨锌锭的电耗上升6.4千瓦.时,成本上升13.2元。

因此,闪锌矿与黄铁矿的分离一直是选矿工作者十分关注的课题。

锌-硫混合精矿的分离一般采用抑硫浮锌,必要时也可抑锌浮硫。

常用的方法如下。

一、石灰法该法由于简单、有效和经济,因此是最常用的抑硫浮锌法。

其原理是,在石灰造成的强碱性(PH=11)介质中,黄铁矿被强烈抑制,而闪锌矿因易吸附两价铜离子而被活化。

采用此法的有湖南黄沙坪、水口山、浙江龙泉和平水等选厂。

石灰法的缺点是管道易结垢,硫精矿不易过滤。

二、加温法对于石灰难抑制的活性高的黄铁矿,采用矿浆加温(粗选42-43℃,精选不加温,不加任何药剂)往往可以获得好的分离效果。

若在蒸汽加温的同时,再补加一定数量的石灰,则更为有效(如苏联红乌拉尔选厂)。

三、充气氧化法苏联基洛夫格勒选厂在锌-硫分离作业前设置充气氧化作业,并提高矿浆温度(40℃),使黄铁矿的氧化速度加大3-4倍,从而抑硫浮锌,使锌回收率从90.8%上升到94.9%;硫精矿品位由38%上升到41.4%,硫回收率提高7.3%。

采用此工艺进行锌硫分离浮选的还有苏联乌恰林斯克和盖依斯克选厂等。

四、亚硫酸盐法研究表明,在pH值6到8克范围内,亚硫酸盐能有效地抑制黄铁矿的浮选,但对被活化的闪锌矿的浮选没有影响。

山本泰二认为,这是由于亚硫酸离子很容易解吸黄铁矿表面的黄原酸盐,但不能解吸被活化的闪锌矿表面的黄原酸盐。

-蒸汽加温法五、SO2加拿大、西德和土耳其有些选厂处理的矿石,由于硫化矿嵌布微细,并含有大量黄-蒸汽加温法抑铁矿,采用通常的抑硫浮锌方法,锌精矿品位难以提高。

近年来采用SO2控制矿浆pH值在锌浮黄铁矿,获得了高品位锌精矿。

如加拿大布伦兹克选矿厂用SO25-5.2,搅拌,通蒸汽加温至80℃左右。

此时,闪锌矿被抑制,黄铁矿上浮。

通过一粗三精,锌精矿品位由50.5%提高到57.8%,锌作业回收率94.1%。

第四部分锑-硫分离辉锑矿常与黄铁矿共生,采用混合-优先流程时,混合精矿的分离是关键作业。

分离方法的选择随矿石性质而定,或抑锑浮硫,或抑硫浮锑,业已提出的主要分离方法有如下几种。

一、碱性矿浆法这是一种行之有效的抑锑浮硫方法。

碱可以是氢氧化钠、碳酸钠或硫化钠合用,锑-硫分离效果更好。

辉锑矿在碱性介质中受抑制,是由于辉锑矿具有碱溶性,在表面形成可溶性复合物Na2S.Sb2O3,并电离为[Sb2S3]HS-,妨碍活化剂或捕性剂离子在辉锑矿表面附着。

硫化钠在水介质中的电离产物也是HS-,因此,其抑制作用(对辉锑矿)原理与碱是一致的。

美国布雷德利选厂采用此法生产,其特点是在混合物精矿再磨时添加氢氧化钠、丁黄药和硫酸铜,并充气数分钟,然后抑锑浮硫。

我院和湖南有色金属研究所等单位的研究表明,直接用碳酸钠-硫化钠组合剂抑锑浮硫(混精不再磨),也可获得好的分离指标。

二、石灰-硫酸法石灰对辉锑矿和黄铁矿均有抑制作用,但被抑制过的黄铁矿,用硫酸可以活化,故先加石灰处理混合精矿,然后用硫酸活化浮选黄铁矿,可以达到锑-硫分离之目的。

贵州某锑矿石混合-分离浮选开路试验指标为:锑精矿品位49.78%,回收率55.42%。

三、氧化剂法(抑硫浮锑)苏联采用漂白粉和高锰酸钾为氧化剂,对一金锑硫砷矿石的混合浮选精矿进行了分离浮选研究。

混合精矿含65%黄铁矿,23%辉锑矿,4%硫锑铅矿和毒砂,在矿浆固液比为1:3时,加漂白粉或高锰酸钾抑制黄铁矿和毒砂,然后用醋酸铅为活化剂,黄药为捕收剂浮选辉锑矿。

当混合精矿含锑11.6%、铁27.25%、砷1.24%时,用氧化剂法分离浮选,可以得到含锑36.6%,锑回收率78.7%的锑精矿和含铁32.2%,铁回收率88.8%的黄铁矿精矿。

四、水玻璃-石灰法郭庆华等在浮选分离贵州某锑矿的混合精矿时指出,水玻璃与石灰共用可以较好地抑锑浮硫。

闭路试验指标为:锑精矿品位48.61%,回收率60.03%。

第五部分铁精矿脱硫当矿石中硫化铁含量高时,会出现磁铁矿精矿含硫高及需要脱硫和回收硫化铁矿物等问题。

但由于磁黄铁矿具有磁性,即使铁精矿进行脱硫处理,也因磁黄铁矿的可浮性差和磁黄铁矿与磁铁矿发生磁团聚而降低脱硫效率。

磁黄铁矿的可浮性差的原因,是由于它极易氧化而表面生成亲水性的Fe(OH)2或FeSO4薄膜。

磁黄铁矿的氧化速度随介质pH升高而增大,其最佳可浮性出现于Fe(OH)2开始溶解点(pH值为6.6),因此,铁精矿脱硫常在弱酸性介质中进行。

此外,浮选被石灰抑制过的磁黄铁矿时,离不开活化剂,选矿工作者在这方面进行了大量研究,归纳起来,比较有效的活化剂有:○1硫酸或二氧化碳烟气;○2碳酸钠-硫酸亚铁;○3硫化钠-硫酸铜;○4氟硅酸钠-硫酸铜;○5草酸-硫酸铜;⑥铵离子、铜铵络合物的硫酸盐。

活化剂的选用因矿石性质而异,需通过试验确定。

例如铜官山的单斜晶磁黄铁矿,最有效的活化剂是硫酸铜。

被石灰抑制过的磁黄铁矿,在弱酸性介质中(pH值为6.6),用硫酸铜可很好活化,使铁精矿含硫量降至1%左右,同时提高硫回收率7%。

第六部分金-硫分离不少选矿厂的硫精矿中含有少量金(1-10克/吨)作为金矿很难销售,而作硫精矿出售时,这部分低含量金不计价,又不适合直接氰化(氰化物耗量大,不经济)。

目前,仅从硫酸烧碴中回收少部分金(回收率低)。

显然,从硫精矿回收金,矿山将在经济直接受益。

但问题是如何才能经济有效地进行回收,这是一个有待解决的技术难题。

下面简介两组初步研究结果:湖南有色金属研究所曾对水口山老鸦巢矿区含金9.84克/吨的硫精矿,进行了浮选富集金的研究。