铅锌矿中提炼银工艺技术

- 格式:docx

- 大小:36.97 KB

- 文档页数:2

银浮选生产工艺操作规程(试行)1 范围本标准规定了电解车间锌浸出渣过滤及银浮选工艺流程、基本原理、原材料及质量要求、工艺操作条件、岗位操作法、产出物料及质量要求、主要技术经济指标和主要设备。

本标准适用于电解车间银浮选工艺操作过程。

2 渣过滤及银浮选工艺流程石粉尾矿压滤 精矿压滤浸出渣 银精矿 (送挥发窑) (送铅锑厂) 3 基本原理 3.1 银浮选目的经一段压滤后的浸出渣浆化后,通过银浮选产出银精矿,从而达到从浸出渣中富集回收银的目的。

3.2 银浮选原理在浮选矿浆中加入硫化物捕收剂—丁基胺黑药,通过浮选柱压缩空气的搅拌和充气,使矿浆形成大量受丁基胺黑药作用的气泡,具有疏水性的硫化银等硫化物矿粒,便附着于气泡上并随同气泡上浮,从而被富集在浮选柱矿浆表面上,从而形成矿化泡沫层,并从浮选柱顶面溢出而得精矿,以达到从锌浸出渣中富集银的目的。

4 原材料及质量要求 4.1 一次滤渣矿浆4.1.2 密度:1.35 g/cm3~1.60g/cm34.1.3 PH值:3.5~4.54.2 丁基胺黑药:应符合工业一级品的规定,其中:二丁基二硫代磷酸胺含量≥95%;4.3 2#油:工业纯,有效物质(一元醇)≥44%。

≥95%,粒度≤200目4.4 重钙粉:CaCO35 工艺操作条件5.1 矿浆粒度:≤0.178mm(80目)5.2 矿浆密度:1.35 g/cm3~1.60 g/cm3,PH=3.5~4.55.3 尾矿密度:1.35 g/cm3~1.60g/cm35.4 丁基胺黑药加入量:350g/T渣;2号油:100g/T渣5.5 压缩空气压力:0.2~0.5MPa5.6 浮选银精矿品位:Ag≥3500g/T5.7 尾矿含银:<60g/T6 岗位操作法6.1 药剂岗位6.1.1 交接班时,检查溶解槽、搅拌机及各阀门等是否正常,发现问题及时处理。

6.1.2 溶解黑药时,应检查黑药是否变质,发现问题及时反映和处理。

6.1.3 按工艺技术要求,确保药槽一用一备。

铅银渣提取银的工艺技术

铅银渣提取银的工艺技术是一项重要的冶金技术,在银矿资源开采过程中扮演着不可或缺的角色。

以下是关于铅银渣提取银的工艺技术的详细介绍。

1. 银的萃取方法

银的萃取方法通常采用化学萃取法和冶金萃取法。

化学萃取法主要包括盐酸浸出法、氰化浸出法、硫酸浸出法等,而冶金萃取法则采用火法、湿法、水力选矿等方式进行。

2. 铅银渣的物化性质

铅银渣是指由银矿石在熔炼过程中所产生的残渣,一般包含铅、锌、铜等金属元素。

它的硬度较高,具有良好的磨损性和耐腐蚀性,是一种理想的冶金原料。

3. 铅银渣提取银的工艺流程

铅银渣提取银的工艺流程主要包括浸出、脱铅、萃取和再生等过程。

在浸出过程中先用酸性溶液浸出得到银离子,再进行脱铅和萃取。

最后再采用还原或水蒸气法对萃取过程中的银进行回收和处理。

4. 铅银渣的综合利用

除了提取银的作用,铅银渣还能够进行综合利用。

例如,通过高温还原法将铅银渣还原为铅合金和银金属;或者采用磁选、气浮等方法对铅银渣中的铜、锌等金属元素进行分离提取。

5. 铅银渣提取银的发展趋势

随着科学技术的不断进步,铅银渣提取银的工艺技术也在不断改进和

发展。

当前,人们正努力探索新的提取方法和技术,例如超声波浸出、微生物浸出等新兴技术,以提高银的提取效率和降低成本。

综上所述,铅银渣提取银的工艺技术是一项非常重要的冶金技术,在

相关行业中发挥着不可替代的作用。

随着技术的不断发展和进步,铅

银渣提取银的工艺技术必将朝着更高效、更经济、更环保的方向不断

发展。

湿法炼锌渣或经浮选所得含铅银精矿浸银试验研究一、引言介绍湿法炼锌渣或经浮选所得含铅银精矿的原料特点及研究背景和意义。

二、实验条件和方法详细介绍实验采样、化学分析和实验条件设定。

主要包括试验矿样的选择和准备、试验条件的控制和实验方法的描述。

三、试验结果和分析描述试验过程中的实验结果,分析不同实验条件下的银浸出率和银回收率,并分析实验结果的原因。

四、结论总结试验结果,分析银浸出率和回收率的影响因素,归纳适宜的工艺条件,以及对于湿法炼锌渣或经浮选所得含铅银精矿浸银工艺进行展望。

五、参考文献对本研究所涉及到的文献和相关研究进行引用和分析。

第一章节:引言近年来,银的需求日益增加,特别是在电子工业、珠宝业等领域中广泛应用,然而银的产量却日益减少,因此人们开始关注银的浸出和回收技术研究,以满足市场需求。

湿法炼锌渣和含铅银精矿是银的常见原料,其中含银量高、铅含量较低的精矿可直接用化学浸出进行银的回收。

本文旨在探讨湿法炼锌渣和含铅银精矿浸银试验的研究,以提升银的浸出效率和回收率,为银的资源利用做出贡献。

湿法炼锌渣是银的常见含银矿石之一,其主要成分为氧化锌、硫酸、铜、铅等杂质。

该矿石的银含量较高,其浸出回收技术得到广泛应用。

目前,湿法炼锌渣浸银的工艺以氰化浸出和硫酸浸出为主,氰化浸出工艺虽然银的浸出效率高,但操作成本较高,且存在环境污染的风险,同时还会产生副产物氰化物,潜在安全隐患。

硫酸浸出工艺由于操作简单、成本低,加之无毒性、可回收性好,因此更为成熟和广泛使用。

含铅银精矿是矿业中常见的银资源,其主要成分为铜、铅、锌、硫等杂质。

含铅银精矿中的银、铅、铜多为硫化物,通过浮选分离和焙烧还原等工艺可得到含银精矿。

经浮选所得的含银精矿虽然银含量高,但如果直接进行浸银操作,由于精矿中铅含量高,会导致银的浸出效率较低。

为了提高银的浸出效率和回收率,通常会对含铅银精矿进行预处理,如氧化焙烧、氯化预处理等,以提高银的浸出率。

本文将通过湿法炼锌渣和含铅银精矿浸银实验,探索适合该类型矿石的浸出工艺,优化银的浸出效率和回收率,为银的资源合理利用打下基础。

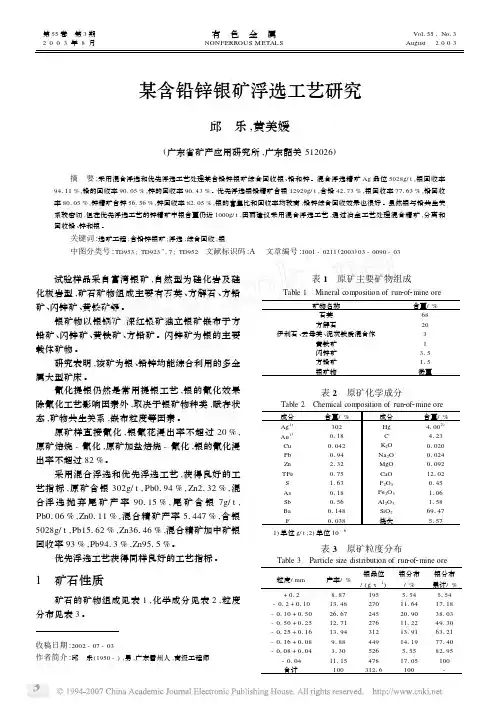

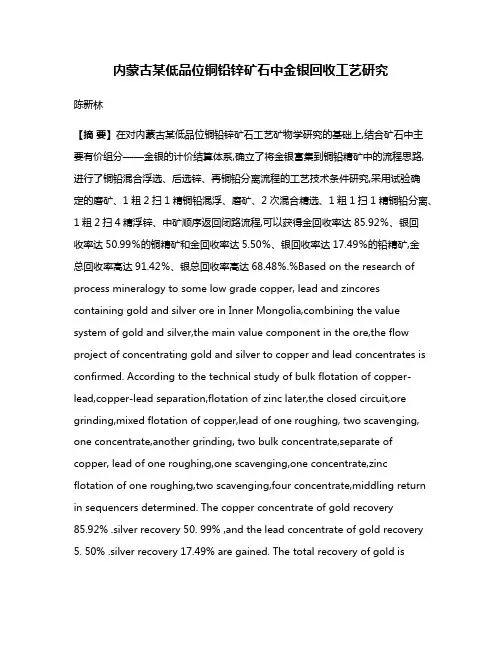

内蒙古某低品位铜铅锌矿石中金银回收工艺研究陈新林【摘要】在对内蒙古某低品位铜铅锌矿石工艺矿物学研究的基础上,结合矿石中主要有价组分——金银的计价结算体系,确立了将金银富集到铜铅精矿中的流程思路,进行了铜铅混合浮选、后选锌、再铜铅分离流程的工艺技术条件研究,采用试验确定的磨矿、1粗2扫1精铜铅混浮、磨矿、2次混合精选、1粗1扫1精铜铅分离、1粗2扫4精浮锌、中矿顺序返回闭路流程,可以获得金回收率达85.92%、银回收率达50.99%的铜精矿和金回收率达5.50%、银回收率达17.49%的铅精矿,金总回收率高达91.42%、银总回收率高达68.48%.%Based on the research of process mineralogy to some low grade copper, lead and zincores containing gold and silver ore in Inner Mongolia,combining the value system of gold and silver,the main value component in the ore,the flow project of concentrating gold and silver to copper and lead concentrates is confirmed. According to the technical study of bulk flotation of copper-lead,copper-lead separation,flotation of zinc later,the closed circuit,ore grinding,mixed flotation of copper,lead of one roughing, two scavenging, one concentrate,another grinding, two bulk concentrate,separate of copper, lead of one roughing,one scavenging,one concentrate,zinc flotation of one roughing,two scavenging,four concentrate,middling return in sequencers determined. The copper concentrate of gold recovery85.92% .silver recovery 50. 99% ,and the lead concentrate of gold recovery 5. 50% .silver recovery 17.49% are gained. The total recovery of gold is91.42% ,the total recovery of silver is 68.48% in copper concentrate and lead concentrate.【期刊名称】《金属矿山》【年(卷),期】2011(000)009【总页数】5页(P107-110,119)【关键词】金银矿;铜精矿;铅精矿【作者】陈新林【作者单位】沈阳有色金属研究院【正文语种】中文内蒙古某低品位铜铅锌多金属矿石中伴生有一定量的金银,且金银的经济价值要大于铜铅锌,因此,试验研究将以金银矿物的回收为重点,同时兼顾铜铅锌矿物的回收。

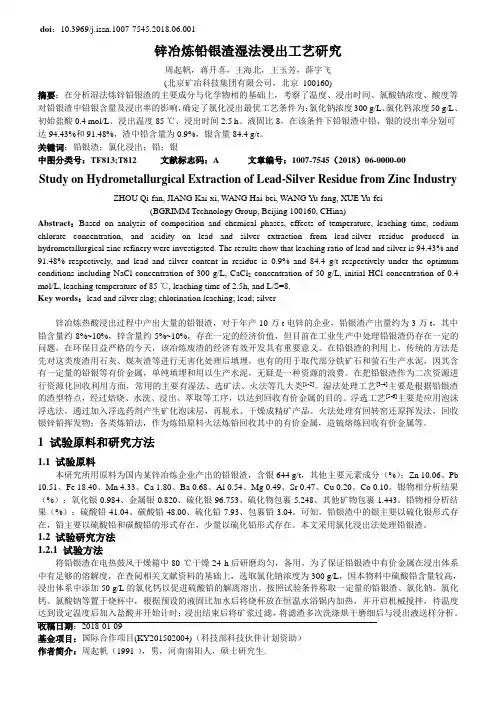

doi:10.3969/j.issn.1007-7545.2018.06.001锌冶炼铅银渣湿法浸出工艺研究周起帆,蒋开喜,王海北,王玉芳,薛宇飞(北京矿冶科技集团有限公司,北京100160)摘要:在分析湿法炼锌铅银渣的主要成分与化学物相的基础上,考察了温度、浸出时间、氯酸钠浓度、酸度等对铅银渣中铅银含量及浸出率的影响,确定了氯化浸出最优工艺条件为:氯化钠浓度300 g/L、氯化钙浓度50 g/L、初始盐酸0.4 mol/L、浸出温度85 ℃、浸出时间2.5 h、液固比8,在该条件下铅银渣中铅、银的浸出率分别可达94.43%和91.48%,渣中铅含量为0.9%,银含量84.4 g/t。

关键词:铅银渣;氯化浸出;铅;银中图分类号:TF813;T812 文献标志码:A 文章编号:1007-7545(2018)06-0000-00Study on Hydrometallurgical Extraction of Lead-Silver Residue from Zinc IndustryZHOU Qi-fan, JIANG Kai-xi, WANG Hai-bei, WANG Yu-fang, XUE Yu-fei(BGRIMM Technology Group, Beijing 100160, CHina)Abstract:Based on analysis of composition and chemical phases, effects of temperature, leaching time, sodium chlorate concentration, and acidity on lead and silver extraction from lead-silver residue produced in hydrometallurgical zinc refinery were investigsted. The results show that leaching ratio of lead and silver is 94.43% and 91.48% respectively, and lead and silver content in residue is 0.9% and 84.4 g/t respectively under the optimum conditions including NaCl concentration of 300 g/L, CaCl2 concentration of 50 g/L, initial HCl concentration of 0.4 mol/L, leaching temperature of 85 ℃, leaching time of 2.5h, and L/S=8.Key words:lead and silver slag; chlorination leaching; lead; silver锌冶炼热酸浸出过程中产出大量的铅银渣,对于年产10万t电锌的企业,铅银渣产出量约为3万t,其中铅含量约8%~10%,锌含量约5%~10%,存在一定的经济价值,但目前在工业生产中处理铅银渣仍存在一定的问题,在环保日益严格的今天,该冶炼废渣的经济有效开发具有重要意义。

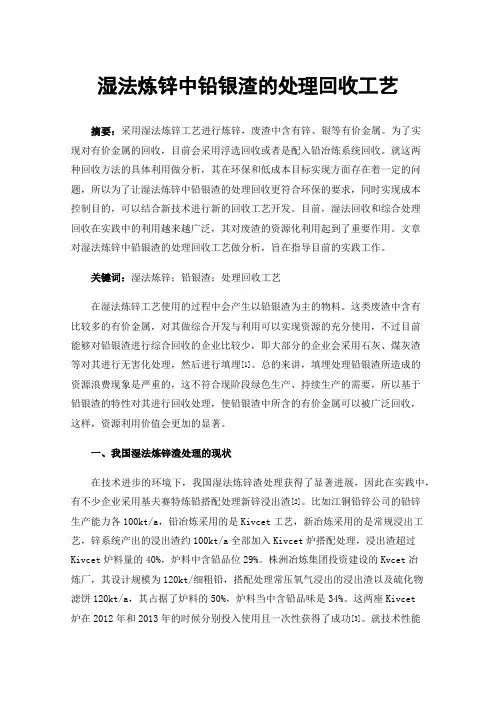

湿法炼锌中铅银渣的处理回收工艺摘要:采用湿法炼锌工艺进行炼锌,废渣中含有锌、银等有价金属。

为了实现对有价金属的回收,目前会采用浮选回收或者是配入铅冶炼系统回收。

就这两种回收方法的具体利用做分析,其在环保和低成本目标实现方面存在着一定的问题,所以为了让湿法炼锌中铅银渣的处理回收更符合环保的要求,同时实现成本控制目的,可以结合新技术进行新的回收工艺开发。

目前,湿法回收和综合处理回收在实践中的利用越来越广泛,其对废渣的资源化利用起到了重要作用。

文章对湿法炼锌中铅银渣的处理回收工艺做分析,旨在指导目前的实践工作。

关键词:湿法炼锌;铅银渣;处理回收工艺在湿法炼锌工艺使用的过程中会产生以铅银渣为主的物料。

这类废渣中含有比较多的有价金属,对其做综合开发与利用可以实现资源的充分使用,不过目前能够对铅银渣进行综合回收的企业比较少,即大部分的企业会采用石灰、煤灰渣等对其进行无害化处理,然后进行填埋[1]。

总的来讲,填埋处理铅银渣所造成的资源浪费现象是严重的,这不符合现阶段绿色生产、持续生产的需要,所以基于铅银渣的特性对其进行回收处理,使铅银渣中所含的有价金属可以被广泛回收,这样,资源利用价值会更加的显著。

一、我国湿法炼锌渣处理的现状在技术进步的环境下,我国湿法炼锌渣处理获得了显著进展,因此在实践中,有不少企业采用基夫赛特炼铅搭配处理新锌浸出渣[2]。

比如江铜铅锌公司的铅锌生产能力各100kt/a,铅冶炼采用的是Kivcet工艺,新冶炼采用的是常规浸出工艺,锌系统产出的浸出渣约100kt/a全部加入Kivcet炉搭配处理,浸出渣超过Kivcet炉料量的40%,炉料中含铅品位29%。

株洲冶炼集团投资建设的Kvcet冶炼厂,其设计规模为120kt/细粗铅,搭配处理常压氧气浸出的浸出渣以及硫化物滤饼120kt/a,其占据了炉料的50%,炉料当中含铅品味是34%。

这两座Kivcet炉在2012年和2013年的时候分别投入使用且一次性获得了成功[3]。

浮选法锌尾矿提银浮选法是指在矿石表面形成一层银浆薄膜(银泥),银体与银离子相互接触,银酸盐随着矿浆而沉积形成沉淀,并随锌浮选而浮出床层。

经过浮选处理后的尾矿可以达到银矿化要求,同时浮选剂也可以回收银。

国外浮选法发展较早,许多国家和地区都有生产实践。

我国于1978年就开始有尾矿利用的研究并取得了一定进展。

近年来,随着我国经济的快速发展,一些尾矿也逐渐被人们所重视,并得到了大量工业应用。

据统计,我国各种类型尾矿中银矿物种类有几十种,而从含银矿物种类看可分为三大类:氧化性矿石(即硫化矿)、酸性矿石(即黄铜矿)和硫化物矿石(即铜铅锌矿)。

根据含银硫化物矿石成分及矿物组成以及尾矿品位情况不同,我国有色金属尾矿分布在7大类、635个矿种中,其中硫化矿占了70%。

一、常见的氰化尾矿氰化尾矿是指含氰化物尾矿(如硫化物、氧化剂等)。

其主要成分为氰化氢,其中以硫氰酸铵(NaOH)为主要成份的氰化尾矿主要有三类:一是硫化氰尾矿(一般含硫80%~90%);二是氧化性氰尾矿(一般含硫70%~80%);三是硫化氰尾矿(一般含硫20%~30%)。

其中氰化尾矿常作为工业过程中伴生氰化物来利用。

目前已知氰化尾矿主要有以下几种方法:氰化尾矿-浮选法、氰化尾矿-化学分散法沉淀法磁选法碳酸盐浮选等。

氰化尾矿-浮选法主要用于处理高含金、铜的硫化物精矿(含铜0.25%~0.43%)或银盐矿浆后浮出来形成沉淀物或不沉在液相中形成沉渣即为氰化尾矿-沉淀法。

目前普遍采用的捕收剂主要有:硫酸铵、硫酸钠、亚硝酸钠等氯化铵和磷酸二氢钾(Fe2O3)水溶液。

硫酸铵、硫酸钠不仅能有效地抑制银离子产生出白色絮状物,而且能增加银离子与硫酸铝的接触面积产生大量螯合反应,使金属沉淀生成难溶沉淀物而被排出体外;由于磷酸盐易与络合剂形成络合物或螯合反应生成不溶性沉淀,所以要进一步处理以去除磷酸盐及重金属离子。

二、铜铅锌尾矿尾矿一般是氧化性或酸性的铜铅锌尾矿。

铜铅锌尾矿中银主要以伴生矿物形式存在于硫化铜矿石中。

湿法冶炼锌渣中银的工艺矿物学及回收一、引言1.1 研究背景和意义1.2 国内外研究现状1.3 论文内容和结构二、湿法冶炼锌渣中银的工艺矿物学分析2.1 锌渣的组成及特点2.2 银矿物特征分析2.3 银矿物在湿法冶炼过程中的行为三、湿法冶炼锌渣中银的回收工艺研究3.1 回收工艺的分析比较3.2 礼泉法回收银工艺流程及机理研究3.3 礼泉法回收银的条件优化四、实验研究4.1 实验方法和条件4.2 锌渣中银的分离测定4.3 回收工艺的实验研究五、结论和展望5.1 研究结论总结5.2 研究意义和不足5.3 发展前景和建议参考文献一、引言1.1 研究背景和意义锌渣是锌冶炼过程中的副产品,通常含有多种有用金属元素,如铅、银、金等。

其中,银是一种重要的贵金属,它的高含量和珍稀性赋予了它很高的经济价值和战略地位。

因此,回收银成为了锌冶炼中重要的环节之一。

传统的银回收工艺主要包括氧化焙烧和火法冶炼两种方式,但这些工艺会产生大量的二氧化硫和其他有害气体,严重影响了环境。

由此,湿法冶炼技术因其环保性和经济效益成为一种主要的银回收工艺。

湿法冶炼锌渣中银的回收工艺矿物学及回收的研究,将有助于进一步理解银在湿法冶炼过程中的行为规律,优化回收工艺的流程和条件,并提高银回收率和纯度。

1.2 国内外研究现状目前,关于湿法冶炼锌渣中银的工艺矿物学及回收的研究主要集中在以下几个方面:1) 锌渣中银矿物特征分析。

国内外学者在不同条件下对锌渣中银矿物的形态、元素分布、晶体缺陷等进行了详细的分析和表征,如查彦峰等人对氧气气氛下的锌渣中银矿物进行了XRD、TEM、SEM等多角度的表征,明确了其中的矿物种类和形态特征,为后续研究提供了基础数据。

2) 回收工艺的比较研究。

传统的银回收工艺主要包括氧化焙烧和火法冶炼两种方式,但这些工艺会产生大量的二氧化硫和其他有害气体,严重影响了环境。

因此,湿法冶炼技术因其环保性和经济效益成为一种主要的银回收工艺。

锌冶炼银浮选工艺操作规程一、工艺流程概述1.破碎:将锌精矿进行初步破碎,使其颗粒度适合后续工艺的要求。

2.磨矿:将破碎后的锌精矿进行细碎,并与水一起悬浮,形成浆料。

3.浮选:将磨矿后的浆料通过浮选机进行浮选,分离出含银的浮选精矿,同时排除掉一部分含杂质的废渣。

4.清洁浮选:将浮选精矿进行进一步的浮选,以提高银品位。

二、操作规程1.安全操作:1.1操作人员应经过培训,并穿戴好劳保用品,包括安全帽、防护眼镜、耳塞、防滑鞋等。

1.2遵守操作规程,不可擅自操作和改变工艺流程。

1.3注意通风和气体检测,避免有害气体积聚。

1.4出现异常情况,应及时报告上级领导和维修人员。

2.设备操作:2.1在操作前,对磨机、浮选机等设备进行检查,确保设备正常运行。

2.2根据工艺要求,设置合理的设备参数,包括进料速度、水量、气量等。

2.3在操作过程中,严禁超负荷运行设备,及时排除设备故障。

3.原料处理:3.1锌精矿应经过初步破碎,颗粒度应适合于后续的磨矿和浮选工艺。

3.2锌精矿在破碎和磨矿过程中,应注意控制其水分含量,过高的水分会影响后续工艺的正常进行。

4.浮选操作:4.1浮选机的调节参数包括调节鼓风量、浮选药剂投加量等。

操作人员应根据实际情况进行调节,以取得最佳的浮选效果。

4.2浮选药剂的投加应根据工艺要求进行,不可超量或不足。

同时,药剂的配制和投加应在专用配药间进行,严禁在浮选机旁进行操作。

4.3浮选机的维护保养应按照规定进行,定期进行检查和更换易损件。

5.清洁浮选操作:5.1清洁浮选机的操作参数与浮选机相似,需要根据实际情况进行调节。

5.2清洁浮选机要求对银元素的提取更加严格,操作人员应掌握良好的技术和操作经验。

6.废渣处理:6.1包括浮选废渣和清洁浮选废渣等,其处理应符合国家环保法规要求。

6.2废渣应进行分类存放,防止交叉污染。

7.检验分析:7.1在每个工艺步骤结束后,应进行相应的检验和分析,以验证工艺的合理性。

7.2实验室需要定期校准和维护,以确保分析结果的准确性。

铅锌矿中提炼银工艺技术

铅锌矿是一种常见的金属矿石,其中含有一定比例的银。

提炼银的工艺技术主要包括浮选、氧化焙烧、湿法冶炼和电解精炼等几个步骤。

首先是浮选过程。

铅锌矿一般是通过浮选法进行选矿的,目的是将铅、锌和其他杂质分离。

首先,将矿石破碎,并加入水,形成浆料。

然后,加入相应的浮选剂,如黄药、黑药和泡沫剂等,以便将铅和锌等有价金属与其他杂质分离开来。

浮选过程中,根据矿石中各种矿物的密度、浮力和湿润性进行分离和吸附,使得有价金属与泡沫一起浮在浆液的表面,从而实现分离。

接下来是氧化焙烧过程。

经过浮选,得到的铅锌精矿中还存在一定比例的含银矿物。

为了提高其银的浸出率,需要进行氧化焙烧。

焙烧过程中,将矿石在氧气氛围下进行加热,使含银矿物发生氧化反应,将银转化为银氧化物。

然后,将银氧化物与其他金属氧化物进行溶解和分离,使得银得到了集中和提纯。

第三个过程是湿法冶炼。

将焙烧后的含银矿物与氯化钠或硫酸铵等溶液一起进行研磨和搅拌,使其中的银离子溶解在溶液中。

然后,利用溶液泵将溶液从浆液中分离出来,以得到含银的溶液。

接下来,通过还原反应将溶液中的银离子还原为金属银。

最后,将还原得到的金属银进行净化和提纯,即得到纯度较高的银制品。

最后是电解精炼过程。

将得到的纯度较高的金属银放入电解槽中,将银与其他金属导体分开放置,然后通过直流电源施加电

流,在电解液中将银转换为离子,并向阴极迁移,从而实现对银的精炼。

通过电解精炼,可以将银的纯度进一步提高,以满足不同用途的需要。

综上所述,铅锌矿中提炼银的工艺技术主要包括浮选、氧化焙烧、湿法冶炼和电解精炼等几个步骤。

这些工艺技术能够有效地将银从铅锌矿中分离出来,并将其纯度提高,为银的进一步加工和应用提供了基础。

随着技术的不断发展和进步,银提炼工艺技术也在不断改进,带来更高的效率和更好的结果。