机械组件与系统检查拆换2.4

- 格式:pptx

- 大小:1.11 MB

- 文档页数:16

SEW减速箱选型知识简介目录1. SEW减速箱简介 (2)1.1 SEW减速箱发展历程 (2)1.2 SEW减速箱应用领域 (3)2. SEW减速箱选型原则 (4)2.1 确定工况条件 (6)2.2 选择合适的传动比 (7)2.3 根据负载特性选择齿轮材料 (8)2.4 根据安装方式选择机架型号 (9)3. SEW减速箱结构特点 (10)3.1 齿轮组件 (11)3.2 轴承组件 (12)3.3 密封装置 (13)3.4 安装与维护 (14)4. SEW减速箱性能参数 (15)4.1 功率密度 (16)4.2 转速范围 (17)4.3 扭矩范围 (18)4.4 效率等级 (19)5. SEW减速箱选型计算方法 (19)5.1 根据传动比计算功率和扭矩需求 (21)5.2 根据工况条件选择齿轮材料和硬度等级 (21)5.3 根据负载特性选择轴承类型和尺寸 (23)6. SEW减速箱选型案例分析 (24)6.1 工业自动化设备中的应用 (24)6.2 船舶推进系统中的应用 (26)6.3 风力发电系统中的应用 (27)1. SEW减速箱简介SEW减速箱,作为机械传动领域中的核心组件,承载着将动力传递与改变转速及转向的重要任务。

其内部集成了高效的齿轮组与精密的轴承系统,确保了在各种工业场合下的稳定、可靠运行。

SEW减速箱以其卓越的传动效率、紧凑的结构设计以及长期稳定的性能而广受好评。

其高精度齿轮与齿条传动,保证了转动的平稳与精确;同时,其内部采用高品质的润滑油,有效降低了磨损,延长了使用寿命。

SEW减速箱还具备易于维护、安装简便等特点。

其模块化设计使得售后服务更加便捷,用户可以轻松地进行更换与升级。

无论是在自动化生产线、物流输送还是其他需要精密传动控制的领域,SEW减速箱都以其卓越的性能和可靠的品质赢得了用户的信赖与认可。

1.1 SEW减速箱发展历程SEW减速箱,作为知名的德国传动设备制造商,自成立以来一直致力于提供高效、可靠的减速箱解决方案。

MG200/500-QWD采煤机维修方案及技术要求2021年3月10日第一部分采煤机维修主体技术要求一、维修设备清单1.1 严格按照以下三个标准对采煤机进行大修与检测:MT/T1003.1-2006 滚筒采煤机大修规范总则与整机MT/T1003.1-2006 滚筒采煤机大修规范机械部分MT/T1003.1-2006 滚筒采煤机大修规范电气部分1.2 承修单位负责采煤机整机大修。

对各部件进行拆解、清洗,对结构件、壳体、框架进行除锈,对设备及零部件进行检测、鉴定;1.3 设备拆解、鉴定完毕后,由承修单位出具零部件鉴定记录、缺失件明细并制定大修方案;1.4 鉴定为报废及缺失的零部件全部进行更换及补充;鉴定为可修复的零部件进行修复,所有修复件需留有记录资料;1.5 承修单位负责对采煤机所有密封件、轴承、标准件全部进行更换,所更换的密封件、轴承、标准件为原机配件;1.6 承修单位负责对所有液压系统及冷却喷雾系统进行修复,并提供相关检测记录;1.7 采煤机所有电机由承修单位保养、检修,更换密封及轴承并加油,检查绕组绝缘,处理防爆面达到国标防爆要求,各类保护按出厂合格要求进行配置,并出具检验报告;1.8 承修单位负责对采煤机的摇臂、牵引部进行性能加载试验,对整机进行组装调试,并出具试验数据;1.9 承修单位对采煤机内所有齿轮类零件进行检测、鉴定,检测后出具检测报告,可使用件必须满足《MT/T1003.2-2006 滚筒采煤机大修规范机械部分》有关齿轮件的规定,无修复价值的齿轮必须成对更换;1.10 采煤机的主要零部件、各种机械零件及电器元件为原机配件;1.11 采煤机大修完工后承修单位进行自检合格后,通知设备所有方进行联合验收,大修出厂验收按采煤机出厂检验规范标准执行;1.12具体维修内容及更换件标准要求以双方签定的技术协议为准。

二、具体维修项目技术要求:2.1 摇臂检修:2.1.1 摇臂壳体:a.检测摇臂壳体尺寸,对检测不合格的部分补焊镗孔加工至合格尺寸。

Edition 21.5.13 12英寸嵌入式LED助航灯具系列用户手册航达康机电技术(武汉)有限公司Hangdakang Mechanical & Electrical Technology (Wuhan) Co., Ltd.地址:武汉市东湖新技术开发区佛祖岭光谷光机电产业园10号楼网址: 邮箱:airport@hdk 12英寸嵌入式LED 助航灯具系列用户手册免责申明目录1.02.0 安全须知产品简介56789102.1 2.2 2.3 2.4 产品型号产品特点机械参数电气参数2.5 产品组件11122.6 灯具标记说明132.6.1 窗口编号2.6.2 2.6.3 窗口发光标记铭牌1313153.0 161616安装3.1 3.2 工具准备包装拆卸3.4 灯具拆卸173.3 安装在12英寸嵌入式灯具底座4.1 4.2 4.3 一般维护程序工具准备维护项目181920204.0 19维护4.0 192122232527维护4.4 操作步骤4.4.1 4.4.2 灯体拆装驱动模块拆装4.4.3 4.4.4 光学组件拆装棱镜压板拆装2828294.4.5 4.4.6 失效断开重启电源线拆装4.5 故障分析5.06.0 3034343434备件及工具服务支持6.1 6.2 6.3 售后服务回收利用关于航达康12英寸嵌入式LED 助航灯具系列用户手册表1 跑道灯具清单进近灯具清单隔离变压器规格要求表2 表3 表格目录791819192021293031嵌入式灯具一般维护计划螺丝/螺丝垫片规格表部署状态的灯具维护项目非部署状态灯具维护项目故障分析表备件清单(3窗口12英寸嵌入式灯具)备件清单(嵌入式跑道边灯)备件清单(5窗口12英寸嵌入式灯具)表4 表5 表6表7 表8 表9 安装附件/工具表10 表11 表12 3233图1 12英寸嵌入式灯具系列图2 12英寸嵌入式灯具系列主要尺寸图3 12英寸嵌入式灯具结构爆炸图图4 12英寸嵌入式灯具窗口编号示意图12英寸嵌入式灯具底座安装示意图图5 图6 图7灯体拆装示意图图8 驱动模块拆装示意图光学组件拆装示意图棱镜压板拆装示意图灯具电源线拆装示意图图9 图10 光学组件拆装示意图(带盘旋引导)图11 图片目录71112131722232526272812英寸嵌入式LED助航灯具系列用户手册免责申明航达康机电技术(武汉)有限公司(以下简称“航达康”或“本公司”)的助航灯具产品符合中国民航总局、国际民航组织和国际电工委员会的要求。

文件名称:机箱结构设计规范编号:RD-SJ-004 版本:A0 页次: 1 / 23编写:审核:批准/ 日期:1 范围本规范适用于工业类计算机机箱的结构设计,并针对军工产品与需要实施特性分类的工业计算机规定了特性分类在设计文件上的表示方法。

2 规范性引用标准及参考文献2.1 GB/T 3047.2-1992 高度进制为44.45mm的面板、机架和机柜基本尺寸系列2.2 GB/T 14665-1998 机械工程CAD制图规则2.3 GB/T 2822-1991 标准尺寸2.4 SJ/T 207.1-3-1999 中华人民共和国电子行业标准《设计文件管理制度》2.5 《电子设备结构设计原理》3 定义:特性分类:根据特性的重要程度,对其实施分类的过程。

特性分为三类:关键特性、重要特性和一般特性;关键特性:如有故障,可能危及人身安全、导致武器或完成所要求使命的主要系统失效的特性;具有此特性的零件称关键零件;重要特性:如有故障,可能会导致最终产品不能完成所要求使命的特性;具有此特性的零件称重要零件;一般特性:该特性虽与产品质量有重要关系,但如有故障,一般不会影响产品的使用性能;仅有此特性的零件称一般特性;4 机箱设计的基本要求4.1 证产品技术指标的实现:设计机箱时,必需考虑机箱内部元、器件相互间的电磁干扰和热的影响,以提高电性能的稳定性;必需注意机箱的强度、钢度问题,以免产生变形,引起电气接触不良、门、插接件卡滞,甚至受振后损坏;必需按实际工作环境和使用条件,采取相应的措施以提高设备的可靠性和使用寿命,保证产品技术指标的实现。

4.2 便于设备的操作使用与安装维修:为了能有效地操作和使用设备,必须使机编号:RD-SJ-004 版本:A0 页次: 2 / 23箱的结构设计符合人的心理和生理特点,同时还要求结构简单,装拆方便。

此外,面板上的控制器、显示装置必须进行合理选择与布局,以及考虑操作人员的人身安全等等。

FANUC系统共性故障分析和排除一、FANUC系统概述FANUC系统是一种常用于工业机器人和数控机床中的控制系统,由FANUC公司开发并推出。

FANUC系统具有高性能、稳定性和可靠性的特点,被广泛应用于各种工业领域。

然而,由于系统的复杂性,以及长时间运行中可能出现的各种问题,导致系统故障成为影响设备正常运行的一个重要因素。

二、FANUC系统的常见故障1.通信故障:FANUC系统中,由于通信硬件或软件的故障,可能导致控制系统与外部设备之间无法正常通信,造成设备操作受阻。

通信故障的排查需要检查通信线路、通信接口、通信协议等多个方面,以确定故障原因。

2.电源故障:FANUC系统中,由于电源供应不稳定或者电源线路故障,可能导致设备无法正常启动或者运行。

电源故障的排查需要检查电源输入输出是否正常,是否存在电源波动或者过载等问题。

3.硬件故障:FANUC系统中,由于硬件故障,可能导致系统一些功能无法正常使用,或者整个系统无法正常运行。

硬件故障的排查需要检查硬件组件的工作状态,如电路板、传感器、执行器等,以确定哪些硬件影响了系统的正常运行。

4.软件故障:FANUC系统中,由于软件程序出错或者系统配置不当,可能导致系统运行异常或者无法启动。

软件故障的排查需要检查软件程序的逻辑性和正确性,以及系统配置是否符合要求。

5.温度故障:FANUC系统中,由于温度过高或者过低,可能导致硬件故障或系统异常。

温度故障的排查需要检查设备的散热系统是否正常工作,以及环境温度是否符合设备使用要求。

6.机械故障:FANUC系统中,由于机械部件磨损或者配合不良,可能导致设备在运行过程中出现卡滞或者振动等问题。

机械故障的排查需要检查设备机械结构的各个部分,确定哪些部件需要更换或调整。

7.人为操作不当:FANUC系统中,由于人为操作不当或者误操作,可能导致系统设置错误或者功能错误,影响设备正常运行。

人为操作不当的排查需要检查设备操作记录和操作人员技能水平,找出错误的操作环节。

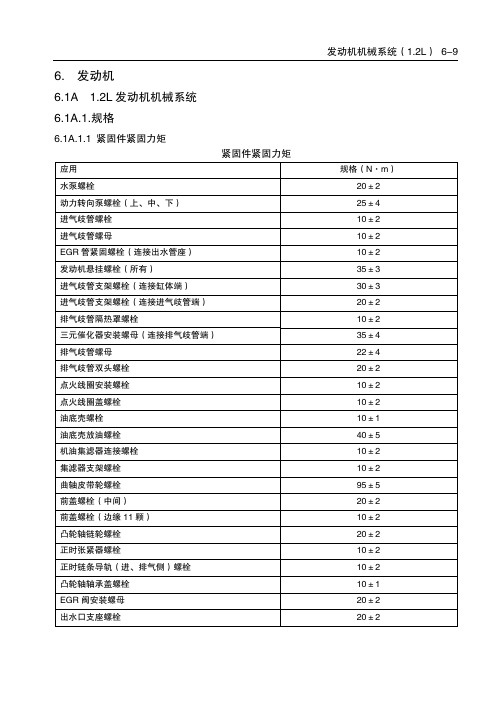

发动机机械系统(1.2L) 6-9 6. 发动机6.1A 1.2L发动机机械系统6.1A.1.规格6.1A.1.1 紧固件紧固力矩紧固件紧固力矩应用 规格(N·m)水泵螺栓 20±2动力转向泵螺栓(上、中、下) 25±4进气歧管螺栓 10±2进气歧管螺母 10±2EGR管紧固螺栓(连接出水管座) 10±2发动机悬挂螺栓(所有) 35±3进气歧管支架螺栓(连接缸体端) 30±3进气歧管支架螺栓(连接进气歧管端) 20±2排气歧管隔热罩螺栓 10±2三元催化器安装螺母(连接排气歧管端) 35±4排气歧管螺母 22±4排气歧管双头螺栓 20±2点火线圈安装螺栓 10±2点火线圈盖螺栓 10±2油底壳螺栓 10±1油底壳放油螺栓 40±5机油集滤器连接螺栓 10±2集滤器支架螺栓 10±2曲轴皮带轮螺栓 95±5前盖螺栓(中间) 20±2前盖螺栓(边缘11颗) 10±2凸轮轴链轮螺栓 20±2正时张紧器螺栓 10±2正时链条导轨(进、排气侧)螺栓 10±2凸轮轴轴承盖螺栓 10±1EGR阀安装螺母 20±2出水口支座螺栓 20±26-10发动机机械系统(1.2L)出水口支座螺母、双头螺柱 20±2节温器壳体螺栓 10±2冷却液温度传感器 20±2缸盖螺栓 (20±2)+(80°±2°) 离合器压盘紧固螺栓 25±2飞轮紧固螺栓 65±5曲轴后油封座螺栓 10±2主轴承盖螺栓 58±3连杆螺栓、螺母 32±2燃油导轨螺栓 10±1PDA执行器安装螺栓 10±1节气门体安装螺栓 10±2进气压力传感器螺栓 10±2节气门位置传感器螺栓 10±2EGR管紧固螺栓(进气歧管端) 10±1凸轮轴位置传感器螺栓 12±2凸轮轴轴承盖螺栓 10±1凸轮轴罩盖螺栓 10±1曲轴位置传感器螺栓 10±2爆震传感器螺栓 20±2机油压力开关 18±2机油泵安装螺钉 10±2油尺导管支架安装螺栓 10±2火花塞安装螺栓 27±3水泵盖螺栓 10±1发动机后吊钩螺栓 20±2发动机前吊钩螺栓 10±2碳罐电磁阀安装螺栓 10±2机油滤清器安装接头 22±2机油滤清器总成 20±2前氧传感器 42±5后氧传感器 50±10张紧轮内六角螺栓 35±4发动机机械系统(1.2L) 6-116.1A.1.2 发动机机械系统规格应用 规格一般数据发动机类型 直列四缸、水冷、双顶置凸轮轴(16气门)、进气道多点燃油电控喷射,四冲程汽油机排量 1.206缸径 69.7mm活塞行程 79mm压缩比 9.8:1最大功率/6000 rpm 63Kw最大扭矩 108N.m/4400rpm火花塞间隙 0.8~0.9火花塞型号 YR7DC点火顺序 1-3-4-2汽缸体气缸直径 69.7 +0.01/-0.02 mm缸孔圆度 0.005mm缸孔圆柱度 0.008mm凸轮轴凸轮轴轴径&宽度(mm) 23/16(21)轴颈跳动度(mm) 0.02轴颈圆柱度(mm) 0.007凸轮平行度(mm) 0.005凸轮高度(mm)(轴心到桃顶高+基圆半径) 进气(24+16)±0.05 排气(23.45+16)±0.05冷却系统容量 6.2±0.2L曲轴连杆轴颈直径(mm) 38 +0.017/-0.005 mm连杆轴颈失圆度 0.005mm曲轴端隙(mm) 0.08~0.29曲轴主轴承间隙——全部(mm) 0.018~0.05曲轴主轴承过大尺寸维修——两种尺寸(mm) 0.25/0.50曲轴主轴径直径&宽度(mm) 49+0.017/-0.005mm&23.15+/-0.15mm曲轴主轴承轴颈失圆度 0.005mm气缸盖总高(mm) 121.3气门导管高度(mm) 导管总长 39.5mm压入缸盖后凸出高度 13.0+/-0.2 mm润滑系统润滑类型 飞溅,压力润滑 机油容量——带机滤器 4L机油泵6-12发动机机械系统(1.2L)机油泵压力4000±40rpm 274.4KPa机油压力4000±40rpm (274.4~333)±39KPa活塞环端隙活塞环闭口间隙与侧隙 气环:间隙:0.2~0.7mm 侧隙:0.04~0.12mm油环:间隙:0.2~0.7mm 侧隙:0.04~0.12mm 活塞与气缸孔间隙 0.035mm活塞直径 69.68±0.07mm活塞凸出缸体面最大高度 2.5活塞顶面锥度 15°活塞销活塞销与活塞间隙 0.006~0.019mm活塞销直径 17(0/-0.005)mm活塞销长度 53.5(0/-0.25)mm活塞销偏移量——朝推力侧 0.5±0.1mm连杆连杆小头与活塞销间隙 0.006~0.019mm连杆弯曲平行度 0.04/80连杆扭转平行度 0.08/80连杆大端止推间隙 0.1~0.25连杆轴颈与连杆轴瓦间隙 0.020~0.052气门气门直径——进气 25.9±0.12气门直径——排气 23.5±0.12气门工作面角度 45°气门工作面跳动量 0.03气门座宽度——进气 5.8—0.075气门座宽度——排气 5.4—0.075气门杆直径——进气 4.972±0.007气门杆直径——排气 4.963±0.007气门导管内径 5.000~5.012气门间隙——进气 0.075~0.125气门间隙——排气 0.245~0.295气门弹簧气门弹簧自由长度 43.67气门弹簧预负荷 210±8.40N/25.7mm气门弹簧垂直度 2°密封剂或粘合胶前端盖至缸体缸盖 Loctite 5900油底壳至缸体 Loctite 5900碗形塞密封胶 Loctite 962T冷却水温传感器螺栓 HT2434发动机机械系统(1.2L) 6-136.1A.2 诊断信息和程序6.1A.2.1 诊断起始点-发动机机械系统查阅“症状-发动机机械系统”,开始系统诊断。

设备验收通用技术标准1.机械部分1.1设备验收前应具备下列条件:1.1.1设备及其附属装置、管路等均应全部施工完毕,施工记录及资料应齐全。

其中,设备的精度经检验合格;润滑、液压、冷却、水、气(汽)、电气(仪器)控制等附属装置均应按系统检验完毕,并应符合验收的要求;1.1.2需要的能源、介质、材料、工机具、检测仪器、安全防护设施及用具等,均应符合验收的要求;1.1.3对大型、复杂和精密设备,应编制验收方案或验收操作规程;1.1.4参加验收的人员,应熟悉设备的构造、性能、设备技术文件,并应掌握操作规程及操作;1.1.5设备及周围环境应清扫干净,设备附近不得进行有粉尘的或噪音较大的作业。

1.2设备验收应包括下列内容和步骤:1.2.1电气(仪器)操纵控制系统及仪表的检查验收;1.2.2润滑、液压、气(汽)动、冷却和加热系统的检查和验收;1.2.3机械和各系统联合检查验收;1.2.4验收,应在上述1~3项调整验收合格后进行。

1.3电气及其操作控制系统验收应符合下列要求:1.3.1按电气原理图和安装接线图进行,设备内部接线和外部接线应正确无误;1.3.2按电源的类型、等级和容量,检查或调试其断流容量、熔断器容量、过压、欠压、过流保护等,检查或验收内容均应符合其规定值;1.3.3按设备使用说明书有关电气系统调整方法和验收要求,用模拟操作检查其工艺动作、指示、讯号和联锁装置应正确、灵敏和可靠;1.3.4经上述1~3项检查或验收后,方可进行电气及其操作控制系统与各系统的联合验收。

1.4润滑系统验收应符合下列要求:1.4.1系统清洗后,其清洁度经检查应符合规定;1.4.2按润滑油(剂)性质及供给方式,对需要润滑的部位加注润滑剂;油(剂)性能、规格和数量均应符合设备使用说明书的规定;1.4.3干油集中润滑装置各部位的运动应均匀、平稳、无卡滞和不正常声响;给油量在5个工作循环中,每个给油孔、每次最大给油量的平均值,不得低于说明书规定的调定值;1.4.4稀油集中润滑系统,应按说明书检查和验收下列各项目:1.4.4.1油压与主机启动和停机的联锁;1.4.4.2油压低压报警停机讯号;1.4.4.3油过滤器的差压讯号;1.4.4.4油冷却器工作和停止的油温整定值的调整;1.4.4.5油温过高报警信号。

导言ⅠMC1200购买祝贺您购买了MC1200机械控制系统,MC1200系统是提高建筑掘土行业各领域生产力的理想工具。

本手册包含重要的安全指示以及安装和运行系统的相关使用说明,如需了解更多信息,请参考“7 安全指示”。

使用本产品之前,请仔细阅读用户手册。

为确保使用系统时的安全,请遵守以下厂家提供的用户手册和安全手册中包含的相关指示和使用说明:●机械制造商●控制器制造商●传感器制造商产品证明如需产品型号及序列号,请参考单元底部的标签。

如需联系代理商及徕卡授权服务厂商,请您输入产品手册中的型号和序列号。

型号:MCP1200 序列号:_____________________________型号: MSS1200 序列号:_____________________________型号: MCB1200 序列号:_____________________________型号: MJB1200 序列号: _____________________________型号: MJB1201 序列号:_____________________________型号:MLS1200 序列号:_____________________________ 型号:MUS1200 序列号:_____________________________ 型号:MRS1200 序列号:_____________________________ 型号:MRS1201 序列号: _____________________________ 型号:LS250 序列号: _____________________________ 型号:Sonic-Ski 序列号: _____________________________ 型号: MPM1200 序列号:_____________________________导言ⅢMC1200符号手册中使用的符号代表下列含义:类型描述危险:指示紧急危险情况,如果不能避免,将造成死亡或严重警告:指示潜在危险情况或意外使用,如果不能避免,可能造当心:指示潜在危险情况或意外使用,如果不能避免,可能造害。

减速器拆装步骤及流程-回复减速器是机械传动装置中的重要组成部分,能够降低传动系统的转速并增加扭矩,被广泛应用于工业生产中。

拆装减速器时需要谨慎操作,遵守严格的步骤和流程,否则可能导致设备损坏或人身安全受到威胁。

本文将详细介绍减速器的拆装步骤及流程。

一、准备工作1.1 组织人员:安排经验丰富、熟悉减速器结构和拆卸程序的人员参与拆装工作。

1.2 保养记录:查阅相关保养记录,了解减速器的使用情况和维修历史,以便更好地制定拆装方案。

1.3 安全设施:准备好必要的安全设施,如防护眼镜、防护手套等,确保拆装过程中人身安全。

二、减速器拆卸步骤2.1 卸下电源:首先断开减速器的电源,避免电机意外启动造成伤害。

2.2 清洁表面:先将减速器表面的污物清理干净,以免在拆卸过程中带入内部,影响质量和进度。

2.3 定位标记:用笔或者划线工具,在减速器各零部件之间进行标记和记录,以便在装配时参考。

可以采用不同颜色的标记,如红色表示固定位置,蓝色表示旋转方向等。

2.4 卸下油封:将减速器轴上的油封卸下,检查其是否需要更换,并进行相应操作。

2.5 拆卸法兰盘:使用适当的工具,拆卸减速器与电动机连接的法兰盘,注意保护法兰盘的平面。

2.6 拆卸输入输出轴:如果需要拆卸输入或输出轴,采取相应措施,通过拆卸轴套或轴承外圈来移除轴。

三、减速器拆卸流程3.1 拆卸左、后侧盖:根据减速器具体结构,先拆卸左侧盖板,然后再拆卸后侧盖板,注意防止盖板上的垫片或密封圈的损坏。

3.2 拆卸主要内部零件:按照标记进行,一一拆卸减速器的内部零件,包括齿轮、轴、轴承等,注意避免损坏或混淆。

3.3 清洗组件:拆卸下来的零部件需要进行清洗,去除表面的油污和脏物,以确保后续组装工作的质量。

3.4 检查和更换损坏部件:细致检查拆卸下来的零部件,如有损坏或磨损严重的零件需要进行更换,确保减速器的正常使用。

3.5 组装准备:在组装之前,将所有清洗过的零部件进行分类,做好准备工作。