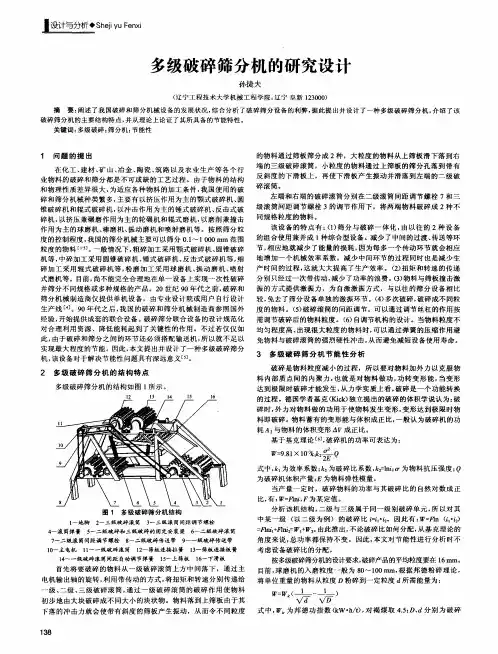

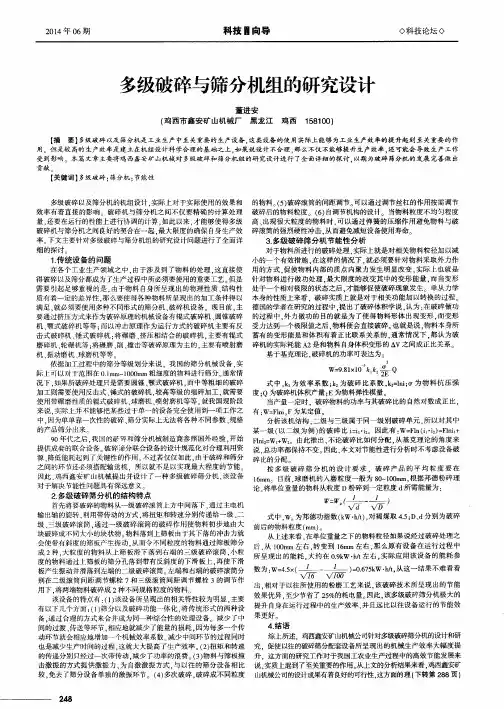

破碎筛分联合设备的设计概要

- 格式:doc

- 大小:33.50 KB

- 文档页数:17

塑料粉碎设备设计简介塑料粉碎设备是一种用于将塑料材料加工成小颗粒或粉末的机械设备。

它将废弃的塑料制品进行粉碎,从而为塑料回收和再利用提供基础原料。

在环保意识日益增强的背景下,塑料粉碎设备的设计和制造越来越受到关注。

本文将介绍塑料粉碎设备的设计原理、主要组成部分以及设计要点。

设计原理塑料粉碎设备的设计原理是利用机械力将塑料材料进行破碎和分散。

首先,塑料材料通过进料系统进入破碎室,在高速旋转的刀片和固定刀座的作用下,塑料被切割、撕碎和破碎成较小的颗粒。

然后,经过再次研磨和筛分,较大的颗粒被破碎为更细小的粉末,最终通过出料系统排出。

主要组成部分塑料粉碎设备主要由以下几个组成部分组成:进料系统负责将塑料材料输送到破碎室。

一般包括输送带、进料口和进料机构。

输送带可以将塑料材料从储料仓或储料箱中输送到进料口。

进料口通常具有可调节的宽度,以适应不同形状和大小的塑料制品。

进料机构可以将塑料材料均匀地分配到破碎室,以确保破碎效果的一致性。

破碎室破碎室是塑料粉碎设备中最重要的部分,其中进行切割、撕碎和破碎操作。

破碎室通常由刀片和固定刀座组成。

刀片通常安装在旋转的主轴上,通过高速旋转产生切割和撕碎力。

固定刀座安装在破碎室的壁板上,起到固定和支撑刀片的作用。

破碎室还具有适当的尺寸和形状,以确保塑料材料在破碎过程中能够充分受力,从而提高破碎效率。

筛分系统筛分系统负责将破碎后的塑料颗粒按照大小进行分离。

常见的筛分设备包括震动筛、旋转筛和气流筛。

这些筛分设备通过不同的筛孔尺寸和筛网材料,将较大的颗粒留在筛网上,较小的颗粒通过筛网排出。

筛分系统的设计和精确度直接影响到粉碎设备的颗粒大小分布。

出料系统负责将粉碎后的塑料颗粒从设备中排出。

通常采用离心风机或螺旋输送机等装置,将颗粒在设备内部进行输送,最后通过出料口排出。

出料系统还可以根据需要配备防尘装置,以减少颗粒飞扬和环境污染。

设计要点在塑料粉碎设备的设计过程中,需要考虑以下一些要点:设备尺寸和结构塑料粉碎设备的尺寸和结构应根据处理容量和场地布局进行合理设计。

随着环保督察越来越严格,禁止开采河砂成为共识。

机制砂成为解决建筑用砂短缺的重要途径,各大水泥企业纷纷建设砂石骨料生产线。

根据骨料矿山特点配置出高效、安全、环保的生产线,合理设计至关重要。

砂石骨料生产线主要由破碎系统、筛分系统、制砂系统(不生产机制砂则没有)、储存及发运系统和除尘系统组成,本文总结了生产线中每个组成系统的主要设计。

1. 破碎系统1.1 卸料仓设计要点卸料仓的主要形式有两种形式。

(1)振动给料机布置在卸料仓正底部优点是对不同情况的物料适应强,卸料比较通畅;缺点是仓内物料直接压在设备上,对设备的要求较高,设备的制造成本较高。

(2)振动给料机布置在卸料仓底部外侧优点是仓内物料不直接压在设备上,对设备的要求较低,设备的制造成本相应较小;缺点是物料中含土较多或者流动性较差时容易堵料或者卸料不通畅。

1.2 破碎机选择原则破碎系统主要由粗碎、中碎和细碎(整形)组成、每一阶段设备的选型主要由矿石的破碎功指数、磨蚀指数、最大给料粒度和产品的品质要求决定的。

Wi:破碎功指数——物料破碎的难易程度,Ai:磨蚀指数——物料对机件的磨损程度,常见矿石的Wi和Ai见表1、表2。

破碎设备对原料的适应范围见表3、表4。

表1 破碎功指数(Wi)表2 磨蚀指数(Ai)表3 破碎设备对原料的适应范围表4 破碎设备对原料的适应范围破碎系统典型的流程有:单段锤式破碎机系统、颚式破碎机+反击式破碎机系统、颚式破碎机+圆锥式破碎机系统、颚式破碎机+反击式破碎机+立轴破碎机系统和颚式破碎机+圆锥式破碎机+圆锥式破碎机系统。

破碎系统的选择应根据物料特性、产品粒形和市场需求综合考虑决定。

(1)单段锤式破碎机系统。

单段锤式破碎机系统由锤式破碎机和筛分系统组成见图3。

优点:流程简单;易维护管理;占地少;项目投资低;单位产品能耗低。

缺点:产品品种比例不易调节和对矿石的适应性差,使用范围较窄;产品粒形较差,细粉量大,产品获得率低;破碎机需要的收尘风量大;磨损件的消耗高;其主要在水泥企业共用矿山破碎机水泥、骨料联产生产线和特定的矿石新建生产线使用。

中间物料破碎、筛分、转运设计方案一、引言中间物料的破碎、筛分和转运是工业生产过程中常见的操作步骤。

合理的设计方案可以提高生产效率、降低能耗,并确保中间物料的质量符合要求。

本文将对中间物料破碎、筛分和转运的设计方案进行详细探讨。

二、中间物料破碎的设计方案1. 破碎设备的选择根据中间物料的性质和要求,选择适合的破碎设备。

常见的破碎设备有锤式破碎机、颚式破碎机、圆锥破碎机等。

不同的设备适用于不同的中间物料,例如锤式破碎机适用于较硬的物料,颚式破碎机适用于较大颗粒的物料。

2. 破碎工艺流程的设计根据中间物料的特性和生产要求,设计合理的破碎工艺流程。

破碎工艺流程通常包括粗破、中破和细破三个阶段。

通过逐级破碎,可以使得中间物料达到所需的粒度要求。

三、中间物料筛分的设计方案1. 筛分设备的选择根据中间物料的粒度要求和产量要求,选择适合的筛分设备。

常见的筛分设备有振动筛、圆振筛、滚筒筛等。

不同的设备适用于不同的中间物料,例如振动筛适用于中细粒度的物料,圆振筛适用于较大颗粒的物料。

2. 筛分工艺流程的设计根据中间物料的特性和要求,设计合理的筛分工艺流程。

筛分工艺流程通常包括粗筛、中筛和细筛三个阶段。

通过逐级筛分,可以将中间物料按照粒度分级,达到所需的粒度要求。

四、中间物料转运的设计方案1. 转运设备的选择根据中间物料的性质和转运距离,选择适合的转运设备。

常见的转运设备有皮带输送机、螺旋输送机、链板输送机等。

不同的设备适用于不同的中间物料和不同的转运距离,例如长距离转运通常选择皮带输送机,而斜坡转运通常选择螺旋输送机。

2. 转运工艺流程的设计根据中间物料的特性和转运要求,设计合理的转运工艺流程。

转运工艺流程通常包括装车、运输和卸车三个阶段。

通过合理规划转运工艺流程,可以确保中间物料的安全转运,并降低转运过程中的能耗。

五、总结中间物料破碎、筛分和转运是工业生产过程中必不可少的环节。

合理的设计方案可以提高生产效率、降低能耗,并确保中间物料的质量符合要求。

粉碎、筛分操作单元机械化、自动化设计指导方案目录1粉碎、筛分概念 (1)1.l粉碎概念 (1)1.2筛分概念 (1)2粉碎、筛分分类 (1)2.1粉碎分类 (1)2.2筛分分类 (2)3粉碎、筛分操作方式 (2)3.1粉碎操作 (2)3.2筛分操作 (2)4机械化、自动化操作要求 (2)4.1粉碎单元 (2)4.1.1进料 (2)4.1.2出料 (2)4.1.3粉碎过程 (3)4.2筛分单元 (4)4.2.1进料 (4)422出料 (5)423筛分过程 (5)4.3其他 (6)5集中控制要求 (6)6典型粉碎单元和筛分单元设计方案 (7)6.1粉碎单元设计方案 (7)粉碎工艺简述 (7)粉碎单元操作的机械化和自动化实施方案 (7)6.2筛分单元设计方案 (7)筛分工艺简述 (7)粉碎单元操作的机械化和自动化实施方案 (8)1粉碎、筛分概念1.1粉碎概念在化工生产过程中,经常将体积过大、不适宜使用的固体原料或不符合要求的半成品借助外力粉碎成适宜程度的颗粒或细粉。

粉碎在化工生产中主要有三个方面的应用:满足工艺要求,增加接触面积,缩短反应时间;使某些物料混合更均匀,使其分散度更好;将成品粉碎成一定粒度,满足用户的需要。

1.2筛分概念在化工生产中,为了满足生产工艺的要求,常常将固体原材料或产品进行颗粒分级,而这种分级一般是通过筛选办法实现的。

通常筛选按其固体颗粒度(块度)分级,选取符合工艺要求的颗粒度,这种操作过程称为筛分。

2粉碎、筛分分类2.1粉碎分类根据工艺需求、被粉碎物料的物理性质和形状大小、所需物料的颗粒度来选择粉碎方法。

粉碎的方法有研磨、挤压、撞击、劈裂等,对于特别坚硬的物料,挤压和撞击有效,对韧性物料用研磨较好,而对脆性物料则用劈裂为宜。

实际生产中,通常联合使用以上四种方法,如挤压与研磨,挤压与撞击等。

根据工艺及安全要求选择合适的粉碎设备,常见的粉碎设备有球磨机、颗式破碎机、圆锥式破碎机、滚碎机、锤式粉碎机、流能磨及气流粉碎机等。

破碎与筛分设备选用手册

破碎与筛分设备选用手册

1. 确定目标产物粒度要求:根据生产工艺和产品需求确定所需粒度参数,包括最大粒度、最小粒度和目标粒度分布。

2. 了解物料属性:了解待处理物料的物理和化学性质,包括硬度、湿度、粒度分布、塑性、黏性等,以便选择适当的破碎和筛分设备。

3. 选择破碎设备:根据物料硬度、湿度和产能要求,选择合适的破碎设备。

常见的破碎设备包括颚式破碎机、冲击式破碎机和圆锥破碎机等。

4. 选择筛分设备:根据物料粒度要求和产能要求,选择合适的筛分设备。

常见的筛分设备包括振动筛、直线筛、旋转筛等。

还要考虑筛分精度、筛分效率和设备维护方便程度等因素。

5. 考虑前后处理设备:根据实际需求,考虑是否需要在破碎和筛分设备前后加入其他设备,如给料机、输送机、除尘设备等,以提高整个生产线的效率和产品质量。

6. 参考经验和专业意见:咨询设备供应商或专业人士,了解行业内常用的破碎与筛分设备,并根据不同的物料特性和工艺要求做出选择。

7. 综合考虑经济性和可靠性:除了设备本身的价格和性能外,

还要考虑设备的能耗、维护费用、使用寿命和可靠性等因素,综合考虑经济性和可靠性,选择最适合的破碎与筛分设备。

8. 进行试验和评估:在选定设备之前,可以进行试验和评估,验证所选设备能否满足要求,并通过试验结果对设备的参数进行调整,以达到最佳效果。

9. 定期维护和保养:选择合适的破碎与筛分设备后,要定期进行维护和保养,确保设备的正常运行和良好的工作状态,延长设备的使用寿命。

10. 不断改进和优化:根据实际运营情况,不断改进和优化破碎与筛分设备的使用方式和工艺流程,以提高生产效率和产品质量。

陕西兰利煤业有限责任公司兰利煤矿机械化改造筛分破碎车间设备布置及安装工程施工组织设计编制人:审批人:陕西煤业化工建设(集团)有限公司韩城分公司安装第四项目部2014年月日目录第一章工程概况 (1)一编制依据 (1)二工程概况 (1)三主要工程量 (1)第二章工程质量目标 (2)第三章开工前的准备工作 (2)第四章施工方案 (3)一主要设备的运输和吊装 (3)二主要设备的安装 (4)第五章质量管理措施 (6)一质量方针和目标 (6)二建立健全质量保证、监督体系 (7)三、质量管理措施 (7)第六章保证工期措施 (9)第七章安全管理措施 (11)第八章文明施工措施 (14)第九章安全防火措施 (15)第十章雨季施工措施 (16)附图:1、项目部组织机构图2、项目部安全管理、监督体系框图3、项目部质量控制、监督体系框陕西兰利煤矿有限责任公司兰利煤矿机械化改造筛分破碎车间设备布置及安装工程施工组织设计第一章工程概况按照该工程施工图、工程投标文件和合同的要求,结合我单位以往施工类似工程的经验,编制本施工组织设计,作为指导该工程施工的依据之一,望切实遵照执行。

一、编制依据1、施工图2、《煤矿地面机电设备安装施工及验收规范》 MT5010-19953、《机械设备安装工程施工及验收通用规范》4、韩城分公司质量手册二、工程概况筛分破碎车间设备布置及安装工程为兰利矿重点施工项目,主要安装的设备有带式输送机、除铁器、刮板输送机、原煤分级筛、分级破碎机、电动葫芦、非标溜槽等设备安装。

三、主要工程量编号名称型号及规格单位数量1 永磁除铁器RCY-C120/T3 B=1200mm N=5.5kw 个 12 刮板输送机B=1400mm a=0°L=10m Q=1050t/h 台 13 原煤分级筛YA2160圆振筛个 24 手选带式输送机B=1400mm a=0°L=7m Q=150t/h 台 25 杂物收集带式输送机B=800mm a=7°L=12.6m Q=50t/h 个 16 分级破碎机UFP5015B 台 27 末煤收集带式输送机B=1200mm a=7°L=13.2mQ=1050t/h个 28 电动葫芦CD15-12 个 19 电动葫芦CD15-18 个 1第二章工程质量目标该工竣工后应为优良,为达到这一目标,按《煤炭地面机电安装工程施工及验收规范》(MT5010-1995)对该工程进行分项、分部划分。

第35卷2007年第4期4545破・磨(上接第44页中,开流粉磨系统生产的水泥质量好,其主要因素是由于所形成铁颗粒不会停滞在磨内,开流粉磨系统管磨机内影响粉磨效率的铁颗粒很少。

某水泥企业成品圈流水泥磨的水泥细度80µm方孔筛筛余控制在2%以下所生产的水泥强度还不如开流水泥磨细度控制在4%左右的水泥强度高。

但自2000年起,把回料中的铁颗粒用除铁器除去后,成品水泥的质量明显提高。

圈流水泥磨系统水泥细度80µm方孔筛筛余控制5%时的质量能优于成品细度80µm方孔筛筛余控制在4%的开流水泥磨系统。

5使用管磨机磨内除铁器必须注意的问题磨内除铁器安装在选粉机粗粉出管的垂直段(一般高度为600 ̄800mm,所除出的铁颗粒由一布袋收集,定期清除,确保了铁颗粒不与选粉机排出的粗粉一起返回磨内。

当管磨机内的铁颗粒除去后,要注意相对稳定圈流粉磨系统的磨内流速,即对管磨机的研磨体级配作适当调整。

因为管磨机磨内的铁颗粒除去后流速会适当加快,导致出磨细度变粗,系统循环负荷增大,应适当降低磨内流速。

除铁后一仓的破碎能力增强了,也可相应减小破碎仓的长度,适当提高二仓的研磨能力,同时将一仓中最大球的用量适当减少,相应增加一仓中钢球的个数,并最终做好仓与仓之间破碎粉磨能力的平衡。

选用管磨机磨内除铁器必须综合考虑设备可靠性、功率消耗、处理能力、处理质量(除出的铁颗粒采用破碎机械和筛分机械的场合众多,如金属与非金属矿山、钢铁厂、水泥厂和砂石场等。

在砂石场,例如城市建筑混凝土骨料场、水利建设砂石场和公路建设路面石料场,以破碎和筛分设备为主,配备输送和储存设备以及电气控制等,组成砂石生产线,破碎筛分联合设备由此而来。

破碎筛分联合设备将开采的天然岩石,通过多级破碎和筛分获得所需要的一定粒级、形状和数量的砂石产品,满足各种建设工程需要。

上世纪90年代之前,破碎和筛分机械制造商仅提供单机设备,由专业设计院或用户自行设计生产线。

由于他们不如制造商那样熟悉自己产品的特性,因此选择设备只是相对合理。

90年代之后,我国的破碎和筛分机械制造商参照国外经验,开始提供成套、交钥匙的联合设备项目。

从小规模到大规模,不断积累经验。

至今,从城市建筑、公路建设、铁路道碴到水利工程等工程项目中,估计每年破碎筛分联合设备新增超过200套。

破碎筛分联合设备的设计规范化对合理利用资源、降低能耗、提高砂石产品质量、改善中含其它料量越少越好,便于高价出售,增加效益等多个方面再抉择,以实现企业的最大综合效益为基本原则。

6结束语管磨机入磨前除铁以及除去圈流粉磨系统中管磨机内的铁颗粒,是一项简单明了的实用技术,投入不大且能很快见效。

愿它尽快为水泥、矿业等管磨机相关行业实现优质高产低消耗带来积极影响。

参考文献1郑在庭.闭路水泥磨研磨体级配的探讨.水泥,2004(92张佑林编著.粉体的流体分级技术与设备.武汉:武汉工业大学出版社,1997.3戴少生等.研磨体的形状、材质对粉磨效率的影响.水泥工程,2005(24于福家,韩跃新.磨机细磨介质优化研究.金属矿山,1997(35许林发主编.建筑材料机械设计(一.武汉:武汉工业大学出版社,1990.6褚瑞卿主编.建材通用机械与设备.武汉:武汉理工大学出版社,1996.7朱昆泉主编.建材机械工程手册.武汉:武汉工业大学出版社,2000.8江旭昌主编.管磨机.北京:中国建材工业出版社,1990.9王仲春.水泥工业粉磨工艺技术.北京:中国建材工业出版社,2000.10川北公夫等著,罗秉江等译.粉体工程学.武汉:武汉工业大学出版社,1991.□(收稿日期:2006-11-07论文编号:1001-3954(200704-0045-048破碎筛分联合设备的设计李本仁上海杰弗朗工程设备有限公司上海201809砂石场的环境等方面起到积极作用。

1破碎筛分联合设备的设计前提设计的两类前提是用户条件和所涉及设备的特性。

1.1用户条件(1物料包括物料种类、抗压强度、含水量、含泥量以及堆比重等物理性能,和供料规格、供料输送方式等。

(2产品包括处理量、分级要求、颗粒形状要求等。

(3砂石场地形条件例如:原料的来源通道、设备及成品堆场、输出道路等。

(4其他条件如供电,供水,环保要求等。

1.2设备特性(1包括允许最大进料、不同排料口时的处理能力和不同排料口时的排料粒度曲线等。

ghghghghghghghghghghghghghghghghghghghghghghghghghghghghghgh破碎筛分联合设备的设计第35卷2007年第4期破・磨(2设备的电气拖动性能及控制。

2破碎筛分联合设备的方案设计方案设计主要包括三个阶段的内容:工艺流程设计、平面布置设计和设备选型设计。

2.1工艺流程设计在系统进料和最终成品料需求都十分明确的条件下,实现破碎筛分的工艺路线可以是多方案的,不同方案所选择设备会不相同,因而方案实施的初期投资费用和今后运行费用也会不同,设计者、投资者与运行者必须充分讨论,切合实际,权衡利弊确定较佳的工艺方案。

工艺流程设计应以分级破碎与筛分计算为依据。

工艺流程设计确定主机设备的数量和选型,工艺流程设计应遵循下面所述的设计准则。

2.2平面布置设计根据工艺流程设计所确定的主机设备,按照用户的地形在平面布置时,应考虑以下几个方面:(1原料矿山与生产线进料口的距离、进料口场地和落差高度、设备布置场地、堆料场及料输出方式;(2在流畅的物料流动条件下,尽可能少和短的带式输送机设置;(3满足运行和产品输送的中间堆料场和成品料场设计,充分利用场地;(4机械运行与维修,电控的操作位置和联络方便。

在平面布置设计完成后,初步确定所有设备,包括运输设备、储存设备以及电气控制等。

2.3设备选型设计破碎筛分联合设备主要有三种型式:固定式、半移动式(或称雪橇式以及移动式。

移动式破碎站按移动方式又分为轮胎式和自行走式(即履带式。

这三种型式可以完全独立采用,也可以混合使用。

例如初破机组是移动式,便于多个矿源进料就近破碎,然后以带式输送机输送到固定地点,而二、三破以及筛分机组采用固定式。

一个砂石场究竟采用那种型式,应根据砂石场运行时设备移动的频繁程度来定。

不需搬迁设备采用固定式,有可能几年搬迁一次采用半移动式,而一年之内可能数次搬迁时以轮胎移动式为主,而如移动特别频繁则可采用自行走式。

当然自行走式设备价格最贵,依次为轮胎式、半移动式,优点是这些型式的设备安装周期短,土建作业量少,投入使用快。

3破碎筛分联合设备的设计准则尽管各种砂石场在处理岩石种类、处理能力、砂石产品的要求等方面完全不同,因此,设计选用的破碎筛分设备也不相同,然而可以按照岩石破碎与筛分的原理寻找其规律,作为设计的准则,按分级破碎分别介绍如下。

3.1初破机组(1当前,初破机主要选用三种机型:颚式(复摆与简摆、反击式和旋回式破碎机。

颚式破碎机的简摆式,曾经在初破阶段大量采用,由于其自重大,投资大,近20年来,被大规格的复摆颚式所取代,除特殊场合(如岩石特别坚硬已很少采用。

旋回式破碎机与简摆颚式处境相仿,在大型矿山尚使用颇多,砂石场已很少选用。

反击式破碎机作为初破,仅适用于中软岩石的处理,例如石灰石,因而其使用范围受到局限。

目前,大规格的复摆颚式破碎机允许进料最大边长可达1m,因而取代简摆颚式和旋回式,已成为初破机使用较多的机型。

选择复摆颚式破碎机的规格,取决于两条:第一是其最大允许进料粒度是否满足要求;第二是在确定排料粒度下的排料口尺寸的处理能力是否满足系统要求。

(2初破机前是否设置给料机或棒条筛,依生产线规模而定,通常处理量在50t/h以下小型砂石场可节省投资,不设给料机。

在50 ̄100t/h之间规模则可设可不设。

而100t/h以上规模,则应设置给料机,理由如下:①由于颚式破碎机等均不允许满腔起动,而给料机可以带载荷起动,由给料机在前道工序控制给料,一旦非正常停机,可减少颚破机存料,容易恢复;②给料机将间歇式的自卸卡车、装载机的供料变为向颚破机连续供料,减少颚破机负载的波动,有利于延长机器的使用寿命;③往往卡车供料的大小是不均匀的,时大时小,当大块进料较多时,颚破机负荷大,破碎速度缓慢,反之则快,给料机可以调整给料速度,使颚破机在负荷大时给料少些,在破碎速度快时给料多些,也有利于平均处理能力的提高。

(3给料机一般有四种形式可供选用:棒条筛、链板式输送机、电机振动给料机和惯性振动给料机。

链板式输送机自重大,价格昂贵,电机振动给料机允许进料小,且两者都不带筛分装置,故使用范围受限制。

(4惯性振动给料机通常水平安装,所需落差高度小于棒条筛,故适宜在初破机组中使用,这种双偏心、惯性振动方式的给料机可以允许较大的料块,且带有可调节间隙的筛条,此处筛条间隙可按后续破碎机的最大排料粒级相对应来设定。

让进料中小于初破排料粒级的部分小料在给料机中先筛分离,不必通过初破机,此时可以允许使用较小规格的初破机,或者使初破机在较小处理量下工作。

给料机的选型,不仅其处理能力应符合系统要求,而且其最大允许进料也应满足进料中大颗粒所占比例的要求。

(5给料机的进料斗,不仅与给料机匹配,而且还应由用户的进料方式而定,自卸卡车通常采用末端进料,装载机则为侧进料,其进料斗设计不同,进料斗的有效容积应大于进料车斗的容积1 ̄1.5倍。

3.2二破机组和三破机组二次破碎设备的机型主要是三种:细碎复摆颚破机、圆锥式破碎机和水平轴反击式破碎机(HSI机。

(1粗碎复摆颚破机极少用于二次破碎工序,而细碎复摆颚破机过去常见于中小型砂石场,由于处理能力小,且排料中针片状料太多,已逐步被圆锥破碎机和反击式破碎机取代。

(2反击式破碎机由于破碎比大,排料的针片状破碎筛分联合设备的设计第35卷2007年第4期4747破・磨颗粒少,近十多年来,已在砂石场特别是公路路面石料场大量使用,成为标准配置。

反击式破碎机有二个显著弱点:其一,同样处理能力、进出料粒级相仿的条件下,其装机容量将大于圆锥破和颚破机,因为它主要采用冲击破碎方式,与圆锥破和颚破机的挤压破碎方式不同,在高速回转时,鼓风效应造成较大的无效能量损耗;其二是易损件的磨损较快,在同样处理工况下耐磨件使用寿命往往比圆锥破和颚破机缩短3倍以上,造成运行成本高,这也是由于破碎方式不同引起的。

反击式破碎机作为二次破碎设备的另外两二个特点是:一是排料中的细粒度比较多,在一些使用场合如人工制砂是受欢迎的,而另一些场合则变为缺点;二是它的选择性破碎功能,通过传动功率、转子质量与转速,可以控制它的破碎力,从而选择破碎较软物料,而几乎不破碎坚硬物料,特别在城市建筑垃圾处理中,可破碎混凝土块,而不破碎钢筋和混杂其中的纸、木屑、塑料等,便于后续的分离。

(3圆锥式破碎机是目前国内外砂石场中使用最广泛的二次破碎设备,其不同规格和同一规格的不同腔形可以满足各种不同的处理工况要求,较好地贴近工艺流程的需求,而且它运行平稳,易损件使用寿命长。