流程及生产设备中药提取车间设计

- 格式:pdf

- 大小:1.56 MB

- 文档页数:45

中药提取车间设计-精品资料本文档格式为WORD,感谢你的阅读。

摘要:介绍了中药提取车间的工艺流程、主要设备选型及车间布置。

关键词:中药提取、设备选型、车间布局TB21 A1.前言中药提取是从原料药材中分离有效成分的单元操作。

尽管近年来国内在中药提取生产中推出了一些所谓新工艺、新设备,如超临界流体提取、超声场强化提取、微波提取等,但时下的主流仍是多能提取罐提取、渗漉等一类间歇式传统提取工艺。

本文以某中药厂的提取车间为例,探讨多能提取罐水提工艺的中药提取车间的设计。

2.中药提取车间工艺流程提取车间工艺流程图3.主要设备选型中药提取设备均为标准设备(定型设备),故中药提取车间设计时,只要对设备进行选型设计即可。

提取车间年药材处理量为:150吨/年;生产天数为:300天;批次:2批/天,每天3班。

则每批药材处理量为:150吨/年÷300天÷2批/天=0.25吨/批。

(1)多功能提取罐每批药材处理量为250kg,按照工艺要求中药材和水的比例1:10,则加水量为250kg×10=2500kg≈2.5m3;多功能提取罐充装系数取0.85,则2.5m3÷0.85≈2.9m3。

故配置1台3.0m3多功能提取罐(每批药材处理间隔时间为12h,故多功能提取罐只需考虑处理一批药材的量即可)。

每台3.0m3多功能提取罐投料量为250kg即可满足生产要求。

(2)提取液储罐提取过程加水煎煮两次,每次加大约10倍纯化水量(~2.5m3)。

第一次投料、加水和加温到100℃时间约1.5小时,提取时间约2小时,出液时间约0.5小时;第二次加水和加温到100℃时间约1.0小时,提取时间约1小时,出液时间约0.5小时,清理药渣时间为0.5小时。

则一批药材处理时间约为4+3小时左右,一批药材可收集提取液~2.5m3×2。

两次提取液收集时间间隔4小时,在收集第二次提取液时,第一次提取液已经浓缩处理完毕,故提取液储罐只要考虑储存一次提取液的量(~2.5m3)。

中药前处理提取车间设计要点探讨关键词:中药前处理;提取车间;设计要点在中药厂的生产过程当中,中药提取是药品生产过程当中非常重要的工作环节,它直接关系到药品成品的质量和效益。

在提取车间的设计工作当中,除了需要满足现代药品的生产规模和生产标准,同时还需要考虑到中药生产工作当中所存在的特殊性,中药提取车间设计的质量高低,对整个中药生产厂商的生产效率和生产质量都产生了重要的影响。

1.提取车间的整体设置状况在对中药厂提取车间进行改造和设计之前,首先需要充分确定提取车间在制药厂总平面当中的位置设定。

在制药厂内部整体的布局上,需要将提取车间的原料进口部分尽可能的靠近前处理车间,浸膏成品的出口位置尽量靠近制剂车间,出渣间门前需要留有货物通道,这样可以方便药渣的输送,同时在提取车间和制药厂其他建筑构件之间需要保持一定的距离。

2中药提取相关操作要点在中药提取过程中通过提取罐能够实现自动化控制,在初始阶段要针对提取罐的初始参数进行设计。

根据批号、品名、浸泡物以及溶媒量进行提前处理,对煎煮过程中的温度、时间、液位、次数进行控制,在浸渍阶段,需要针对溶媒进行自动计量,并且与初始设置的参数相比较,快速调整控制系统,同时发送合格的参数给相关操作人员。

投料完毕后,需要自动开启溶媒阀,达到标准质量以后,再次关闭溶酶阀。

在浸渍之后,通过提取上下两部分的蒸汽加热调节,直至升高至煎煮适宜温度,再及时关闭加热阀门。

对煎煮的工序进行重要提醒,如果同意则立即开启开关阀将煎煮药液电动至静置储存罐,并且对煎煮罐进行关闭。

在出渣清洗阶段,需要对静置储存罐内部的残渣进行全部清除,等到设备就位以后自动开启开关阀,对罐底进行全面去除。

等清查完毕以后,通过系统发出清洗指令,能够实现自动化清洗,确保整个药物提取流程顺利完成。

3中药前处理提取车间工艺3.1 前处理工艺中药材的前处理工艺包括净制、清洗、水浸、湿润、切制、炮炙、干燥、粉碎过筛等。

净制主要是经过风选和筛选,分离药材和杂质;清洗是用清水淘洗药材,除去附着泥土、非药用部位等杂质;水浸是将药材置水中浸泡,使其内外一致的湿润软化,便于切制;湿润是将药材用水浸湿或喷淋后,置阴凉处或适宜的容器内,使其始终保持湿润状态;切制是根据需要,将药材切成片、段、块、丝等。

年处理500吨槐花米的中药提取车间工艺设计毕业设计制药工程课程设计设计题目:年处理500吨槐花米的中药提取车间工艺设计目录制药工程专业课程设计任务书(第七组) 4设计题目一:年处理500吨槐花米的中药提取车间工艺设计 4设计内容和要求: 4设计成果: 41 工艺概述 51.1 前言 51.2 工艺简述 61.2.1槐花米的前处理工艺61.2.2槐花米的提取工艺的选择 61.3 工艺流程91.3.1槐花米的提取的流程框图: 9 1.3.2工艺流程说明91.4设计思想: 102 操作时间和批次的确定生产制度 12 生产制度123 物料衡算133.1 前处理车间物料衡算133.2 提取车间物料衡算133.2.1芦丁粗提取的物料衡算133.2.2芦丁精制的物料衡算154 能量衡算174.1碱溶罐能量衡算174.2酸沉罐能量衡算195 主要设备选型及说明205.1 前处理车间设备选型205.1.1挑选设备205.1.2清洗设备205.1.3干燥设备215.1.4粉碎筛分设备225.2 中药提取车间设备选型245.2.1碱溶罐245.2.2过滤设备265.2.2.1碱溶后过滤设备265.2.2.2酸沉后过滤设备275.2.3酸沉罐285.2.4聚酰胺树脂295.2.4.1聚酰胺树脂简介295.2.4.2层析机理305.2.4.3洗脱机理305.2.4.4聚酰胺树脂参数305.2.4.5树脂使用方法 315.2.5球形浓缩罐325.2.5JH系列酒精回收塔335.3泵 345.3.1碱溶泵(CPN型无堵塞碱泵) 34 5.3.2酸沉泵(FB型耐腐蚀泵) 355.3.3CD-300高品质真空泵365.4储罐365.5工艺主要设备一览表376 主要管材及管径的选择396.1 管材的选择396.2 主要管径的计算396.2.1蒸汽出口管径的计算396.2.2提取罐夹套进蒸汽管径的计算39 6.2.3提取罐夹套出蒸汽管径的计算40 6.2.4饱和石灰水进料总管406.2.5水输入总管406.2.6碱溶罐进出料口管径406.2.7盐酸进料口管径 406.2.8酸沉罐进料口管径417 芦丁纯度检验427.1方法: 427.2仪器与试剂: 427.3操作步骤: 428 三废处理448.1 废水的处理448.1.1基本流程简介448.1.2具体流程458.2 废渣的处理468.2.1药渣的处理468.2.2药渣生物发酵工艺478.2.3焚烧478.3 废气的处理479 投资估算与经济效益分析489.1投资估算489.1.1工程费用489.1.2专项费用489.1.3预备费用499.1.4其他费用499.2经济效益分析499.2.1总成本和其他各项成本的计算499.2.2 利润499.3年处理500吨槐花米的中药提取车间工艺经济分析 50 9.3.1基础数据509.3.1.1 实施进度 519.3.1.2总投资估算及资金来源519.3.1.3.工资及福利费估算529.3.2产品成本估算529.3.2.1 成本估算 529.3.2.2 利润总额及分配529.3.2.3 财务盈利能力分析539.3.2.4 不确定性分析549.3.3 综合效益分析549.3.3.1 间接经济效益549.3.3.2 社会效益及环境效益549.3.4 评价结论5410 车间工艺平面布置说明 5611 车间技术要求5811.1 前处理车间技术要求 5811.2 提取车间技术要求5812 附图5912.1工艺平面布置图(1:100) 5912.2提取罐安装图(1:50) 5912.3工艺管道仪表流程图5913 设计感想6014 万能粉碎机综述6114.1 工作原理6114.2 结构 6114.3 国内外发展现状6214.4 展望 62参考文献64制药工程专业课程设计任务书(第七组)成员:专业:制药工程班级:09-1班姓名:设计题目一:年处理500吨槐花米的中药提取车间工艺设计设计内容和要求:1.按制药工程专业实验所得工艺进行设计,考虑提取的前处理;2.确定并绘制中药提取工艺管道流程及环境区域划分;3.物料衡算、能量衡算和设备选型;结合工艺对选用的设备,如中药材粉碎设备、提取罐、冷却结晶釜、离心机或板框压滤机、真空(或冷却)干燥设备等进行工程分析,另外,每人详细阐述其中一类或一台设备的工作原理、结构组成及关于此设备国内外的现状、研究前沿。

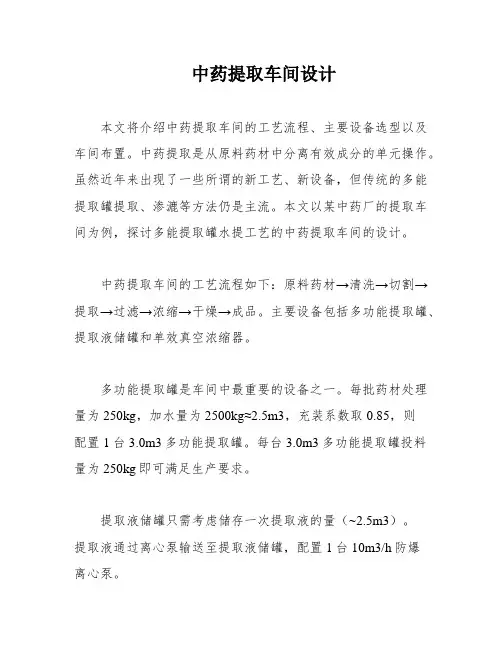

中药提取车间设计本文将介绍中药提取车间的工艺流程、主要设备选型以及车间布置。

中药提取是从原料药材中分离有效成分的单元操作。

虽然近年来出现了一些所谓的新工艺、新设备,但传统的多能提取罐提取、渗漉等方法仍是主流。

本文以某中药厂的提取车间为例,探讨多能提取罐水提工艺的中药提取车间的设计。

中药提取车间的工艺流程如下:原料药材→清洗→切割→提取→过滤→浓缩→干燥→成品。

主要设备包括多功能提取罐、提取液储罐和单效真空浓缩器。

多功能提取罐是车间中最重要的设备之一。

每批药材处理量为250kg,加水量为2500kg≈2.5m3,充装系数取0.85,则配置1台3.0m3多功能提取罐。

每台3.0m3多功能提取罐投料量为250kg即可满足生产要求。

提取液储罐只需考虑储存一次提取液的量(~2.5m3)。

提取液通过离心泵输送至提取液储罐,配置1台10m3/h防爆离心泵。

单效真空浓缩器用于浓缩提取液。

车间中配置1台单效真空浓缩器即可满足生产要求。

中药提取车间的布局应合理、紧凑。

车间应设有清洗区、切割区、提取区、过滤区、浓缩区、干燥区和成品区。

同时,车间应配备相应的通风设备和消防设备,确保工作环境安全。

总之,中药提取车间的设计要考虑工艺流程、设备选型和车间布置,以满足生产要求并确保工作环境安全。

每次处理的提取液约为2.5m3,单效真空浓缩器的浓缩比为1:5~1:4.如果我们选择浓缩比为1:4,那么在浓缩过程中,约有1875kg的水分需要蒸发。

为了在第二次提取液出液前完成第一次提取液的浓缩,每次物料处理时间应为2小时。

因此,每小时需要处理937.5kg的提取液。

为满足生产要求,我们可以配置1台1000型(蒸发量:1000kg/h)单效真空浓缩器。

在经过浓缩后,一批提取液约为1.25m3.如果我们选择浓缩比为1:4,那么浓缩液贮罐需要容纳的液体体积约为1.4m3.考虑到充装系数为0.9,我们可以配置1台1.5m3的浓缩液贮罐。

为了将浓缩液输送至贮罐,我们需要配置1台6m3/h防爆螺杆泵。

药厂中药提取车间工作流程一、原料准备1.原料采购(1)选择供应商(2)检查原料质量2.原料验收(1)检测成分(2)确认包装完整性3.原料贮存(1)温湿度控制(2)定期检查二、原料处理1.清洗(1)去除杂质(2)浸泡处理2.切割(1)切割成适合提取的大小(2)分离不同部分三、提取工艺1.提取方式选择(1)水提取(2)醇提取(3)超声波提取2.提取设备准备(1)清洁设备(2)设备调试3.提取过程(1)加热(2)浸泡时间控制(3)过滤四、溶剂回收1.蒸发(1)蒸发器准备(2)蒸发操作2.冷凝(1)冷凝器检查(2)收集冷凝液五、产品浓缩与干燥1.浓缩(1)使用浓缩器(2)控制浓缩条件2.干燥(1)干燥设备选择(2)干燥时间与温度控制六、成品检测1.理化性质检测(1)pH值(2)溶解度2.微生物检测(1)细菌培养(2)真菌检测七、包装与储存1.包装材料选择(1)符合标准的材料(2)防潮防光设计2.产品标识(1)标签内容审核(2)生产日期与有效期标注3.储存条件(1)温湿度监控(2)定期巡检八、发货与物流1.订单处理(1)客户确认(2)配送方式选择2.发货准备(1)打包(2)出库记录九、质量控制1.过程控制(1)定期检查(2)记录保存2.反馈与改进(1)客户反馈收集(2)质量改进措施。

江西科技师范大学药学院课程设计说明书专业:制药工程班级:制药工程1班*名:***学号: ******** 指导教师:**设计时间:2014年9月1日—— 9月26日目录一.设计任务书 (1)二.工艺概述 (2)2.1前言 (2)2.2工艺简介 (2)2.2.1中药的前处理工艺 (2)2.2.2中药提取工艺的选择 (3)2.3工艺流程 (3)2.3.1中药的提取流程框图 (3)2.3.2工艺流程说明 (4)2.4生产制度 (4)三.物料衡算 (5)3.1前处理车间的物料衡算 (5)3.2提取车间的物料衡算 (5)3.2.1提取工段的物料衡算 (6)3.2.2中药浓缩工段物料衡算 (6)3.2.3醇沉一步的物料衡算 (7)3.2.4喷雾干燥步的物料衡算 (7)3.3物料衡算总结 (8)四.能量衡算 (9)4.1中药提取工段能量衡算 (9)Q的计算 (10)4.1.12W的计算 (11)4.1.2提取加热蒸汽用量蒸W的计算 (11)4.1.3提取冷凝水用量c4.2中药浓缩工段能量衡算 (11)4.2.1进料比的计算 (12)D的计算 (13)4.2.2浓缩加热蒸汽用量蒸M的计算 (14)4.2.3浓缩冷凝水用量c4.3回收乙醇的热量衡算 (14)4.4能量衡算总结 (15)五.主要设备选型及说明 (17)5.1主要生产设备及型号 (17)5.2主要设备一览表 (20)5.3辅助设备说明 (21)六.三废处理 (22)6.1废水的处理 (22)6.2废气的处理 (22)6.3废渣的处理和利用 (22)七.车间平面布置和管道设计说明 (24)7.1车间组成 (24)7.2中药提取车间的布置 (24)7.3设备与管道的布置 (25)八.附图 (26)九.参考资料 (27)十.设计感想 (28)十一.设计说明书评定 (29)十二.答辩过程评定 (29)- 1 -二.工艺概述2.1前言国内药品的现实消费市场是城市居民,农村是巨大的潜在市场,医药市场容量还将进一步扩大。

年产120吨益母草浸膏中药提取车间初步设计随着中药提取技术的不断发展和提高,越来越多的中药材在药物应用中得到了广泛的应用。

益母草作为一种非常有价值的中草药,其提取效果和药效也受到了人们的高度关注。

为了更好地提高益母草的提取效果,年产120吨益母草浸膏中药提取车间的初步设计就显得尤为重要。

一、车间设计1. 车间布局车间总面积应预留足够的空间,包括提取设备、配料设备、发酵器、分离设备、中药包装设备和制药设备等区域。

其中,提取区应有专门的提取设备,发酵区应配置上好的发酵器,分离区应有合适的分离设备以及配套工具。

2. 设备需求车间应配备成套的益母草提取设备,包括提取罐、蒸馏塔、蒸汽发生器、换热器、搅拌器、过滤器、加热器、冷却器等设备。

此外,还应配置成熟的提取工艺流程控制方案,以保证提取效果和生产效率。

3. 操作工艺和工具除了设备之外,还需要安排好操作工艺和工具。

操作工艺需要在车间布局中合理安排,并进行详细的工艺流程说明。

同时,还需要配备符合要求的操作工具和保护装备,以确保工作过程中的安全和稳定。

4. 环境要求车间应符合相关的环境要求,包括通风、空气洁净度、档案整理和材料储存等方面的要求。

这些要求应在设计阶段就考虑到,并根据实际情况进行相应的调整和改进。

二、车间工艺流程1. 益母草材料处理益母草宜选择整株新鲜的植物进行提取,首先需要清洗干净、抽水晾干,建议采取分层分批次分批处理。

2. 益母草浸膏发酵将经过初步处理后的益母草材料放入蒸发罐中,加水将其浸泡,按照相应的比例加入野糖或白砂糖,使其与水充分混合,然后加入益生菌,并将浸膏发酵至合适的程度。

3. 益母草浸膏提取经过发酵的益母草浸膏可以有效提高药效,使其更易于提取和动物吸收。

提取时应选择适当的南北通风的场地,进行设备浸膏。

只有这样,制作出来的益母草浸膏才能更具有药效。

4. 分离和干燥提取出来的益母草浸膏需要进行合适的分离和干燥。

这一过程中应尽可能减少提取液的颗粒和杂质,以免影响药效和口感等方面。

目录第一章产品概述 (2)第二章处方设计及工艺 (3)2.1处方及依据 (3)2.2工艺条件 (3)2.2.1原药材的前处理工艺 (3)2.2.2丹参干膏粉制备工艺 (4)第三章工艺流程及净化区域划分说明 (4)3.1 生产工艺流程 (4)3.2 工艺流程图及净化区域划分 (5)第四章物料衡算 (6)第五章工艺设备选型说明 (7)第六章工艺主要设备一览表 (8)第七章车间工艺平面布置说明及车间技术要求 (9)毕业总结 (10)设计、实现中遇到的问题和解决办法 (10)毕业设计体会 (11)结束语 (11)参考文献 (12)致谢 (12)第一章产品概述名称:丹参干膏粉代码:CP-015三七生药粉代码:CP-016规格:20 kg/桶性状:丹参干膏粉为棕色或棕褐色粉末用法与用量:按处方量。

贮藏:密封,在阴凉处保存。

有效期:暂定一年。

第二章处方设计及工艺2.1处方及依据提取处方丹参450g 三七141g干膏粉:225±5% 生药粉:138.18±1%依据复方丹参片生产工艺规程质量标准依据:部颁标准中国药典2010年版一部第904页2.2工艺条件2.2.1原药材的前处理工艺挑选:领取检验合格的丹参、三七药材,人工拣选,去除非药用杂质及霉变和虫蛀的药材,丹参、三七药材挑选合格后装入带内衬的编织袋中,封好口,称重,贴物料标签,每件定额包装。

切药:将拣选后的丹参药材置往复式切药机中切成厚片(2-4mm),按《往复式式切药机操作SOP》操作,切制后装入带内衬的编织袋中,封好口,称重,贴物料标签,每件定额包装,转交净料库。

2.2.2丹参干膏制备工艺备料:根据生产指令从仓库领取净制好的丹参净药材。

提取工艺95%乙醇丹参提取工艺将药材投入多功能提取罐中,加入8倍量95%乙醇加热回流1.5小时,80目滤过,滤液降温至30℃以下,高速离心,离心液回收乙醇,滤液浓缩(真空度-0.06Mpa~-0.08Mpa;温度65℃~85℃).浓缩至相对密度为1.05-1.15(50℃-60℃)时转入转入球型浓缩机控制在(温度60-80℃,真空度-0.06-0.08MPa),减压浓缩至相对密度1.20-1.25(55-60℃测)稠膏备用。

陕西科技大学毕业设计(论文)任务书生命科学与工程学院制药工程专业082 班级学生:徐建民题目:500t/y中药提取车间的工艺设计毕业设计(论文)从2012 年2 月28 日起到2012 年6 月22 日课题的意义及培养目标:中药提取是中成药生产过程中很重要的一环,它直接影响成品制剂的产量和质量。

提取车间的设计除了应当满足现代药品生产的需要外,还应考虑中药所具有的特殊性。

提取车间设计的优劣,对整个中药制药厂的生产将产生至关重要的影响。

本课题根据2010版《中国药典》中对板蓝根颗粒的制法规定,选择合适的提取设备及工艺,设计操作合理、技术先进、节能高效、符合GMP规范的提取车间。

通过对学生在此次毕业设计环节的实践锻炼,使学生能够运用所学化学、药学、工学等基础理论和知识,解决工厂(车间)工艺设计实际问题;提高学生的文字表述、工艺流程设计、三算(工艺、物料、能量)和制图能力;掌握获取工艺设计所需原始资料的方法等。

此外,在本设计环节也培养了学生积极思考问题、解决问题的能力,为今后进入工作岗位奠定坚实的基础。

设计(论文)所需收集的原始数据与资料:1. 制剂工程设计、车间设计、物料能量衡算所需的工具书,如《制药工程工艺设计》、《制药单元操作与制药工程设计》、《药物制剂设备与车间工艺设计》等;2. 提取车间的设计要求,如防爆、排热、排湿等;3. 中药制剂(可根据实际情况自拟某种中药制剂,主要在提取工艺部分有相关参数以便于衡算)的生产工艺流程;4.生产中所需设备及型号规格,如提取罐、浓缩器等设备;5. 药厂设计所需达到的标准和执行的行业规范,如GMP管理规范及《制药洁净厂房设计规范》;6. 通过文献检索、资料查询、毕业实习等途径获取相关的工艺数据和资料。

课题的主要任务(需附有技术指标分析):1、设计依据(1)根据2010版《中华人民共和国药典》、《药品生产质量管理规范》以及毕业实习收集的数据为依据进行设计;(2)原药材及辅料:符合2010版《中华人民共和国药典》标准;(3)水源:自来水,水质符合要求、水量充足;(4)电力:保障供应;(5)蒸汽:自供;(6)交通:厂址地处公路交通便利之地;(7)厂址:位于西安市户县,北邻兆丰东路,东邻人民路,西邻金沣路;(8)隶属关系:所设计的提取车间属于一家中药制剂生产企业,该企业原来主要从外直接购买提取浸膏,现在在本厂预留地建造提取车间;(9)工作时间:年工作日300天,一日3班;2、产量:中药浸膏500吨/年;3、设计内容(1)全厂总平面图及道路设计;(2)提取工艺设计(带控制点)及车间设计;(3)重要设备设计;(4)编写设计说明书:包括处方说明、物料平衡计算、生产工艺流程设计及论述、工艺条件及讨论、建筑部分的设计及要求、车间平面设计及人、物流向设计说明、设备选择、全厂总平面及道路设计说明、安全防火及环保措施,工作指示图表的编制,劳动组织与定员,厂区绿化。

分析中药提取车间的布局、设计要点及提取设备的选择中药提取过程的合理性直接决定着药物的质量和功效,因此提取过程是中药制备的关键环节,但中药提取生产步骤复杂、技术含量相对较高,同时高温高热、易燃易爆的生产过程极易造成生产事故,故中药提取车间的布局、设计要点及提取设备的选择应当充分考虑各方面的因素。

1.中药提取车间的布局中药提取车间的布局应当根据药品提取的基本流程,同时综合考虑厂区面积、生产工艺以及设备种类的因素,从多种布局形式中选取最优方案,使中药提取车间的布局既能满足中药提取的技术要求,又能保证生产过程符合GMP标准(药品生产质量管理规范)。

通常情况下,中药提取过程可以分为提取、浓缩、分离、纯化、干燥以及粉碎包装等环节。

中药提取车间的布局设计应当根据中药提取的流程进行,实现生产的垂直化,减少各个环节之间物料、时间以及人力的损耗,最大化生产效益。

典型的布局方案是垂直化与平面化相结合的车间布局,这种布局的车间通常由三到四层不同类型的车间构成,各个楼层车间应当按照生产环节进行垂直化与平面化相结合的布局,这样的车间布局才能提升工作效率与有效利用车间面积。

一般情况下,最顶层车间为投料层,将投料层设置在顶层能够方便原料投放。

该区域设计面积要足够大,能够满足中药材的前处理与周转,同时应当设置电梯,方便原料的运输。

中间楼层可设置为提取、浓缩、分离、纯化,底层设置为干燥、粉碎、包装车间。

2.中药提取车间的设计要点2.1合理的车间布局中药提取过程的顺利进行依赖于合理的车间布局,因此关注车间布局的设计要点,并根据设计要点合理的进行车间布局能够有效的保证中药提取的质量。

当提取车间甲类生产区域占车间一层面积或本防火分区的比例不超过5%时,厂房建筑可不按照甲类厂房进行设计,但甲类生产区域的布局要求靠近车间外墙、有利于泄爆的位置;当甲类生产区域所占面积超过5%时,厂房建筑应当按照甲类厂房进行设计,同时应当保证甲类生产区域的泄爆、安全疏散,还要确保该区域的通风,防止可燃气体的聚集。