PP聚合工艺

- 格式:docx

- 大小:23.88 KB

- 文档页数:13

分子式┌...........CH3.┐│..........│.....│┼CH2—CH—┼└...................┘n聚丙烯(PP)系采用齐格勒-纳塔催化剂使丙烯催化聚合而得,它是分子链节排列得很规整的结晶形等规聚合物。

聚合工艺生产方法有:溶剂聚合法(淤浆法)、液相本体聚合法、气体本体聚合法和溶液聚合法4种。

但主要是溶剂法(淤浆法)聚合为主,其等规度在95%以上,分子量约8~15万。

1.性能(1)物理性能聚丙烯为无毒、无臭、无味的乳白色高结晶的聚合物,密度只有0.90~0.91克/立方厘米,是目前所有塑料中最轻的品牌之一。

它对水特别稳定,在水中24h的吸水率仅为0.01%,分子量约8~15万。

成型性好,但因收缩率大(为1%~2.5%),厚壁制品易凹陷,对一些尺寸精度较高零件,还难于达到要求。

制品表面光泽好,易于着色。

(2)力学性能聚丙烯的结晶性高,结构规整,因而具有优良的力学性能,其屈服、拉伸、压缩强度和硬度、弹性等都比HDPE高,但在室温及低温下,由于本身的分子结构规整度高,所以冲力强度较差,分子量增大时,冲击强度也随之增大,但成型加工性能变差。

聚丙烯有突出的抗弯曲疲劳强度,如用PP注塑—体活动铰链,能承受七千万次开闭的折迭弯曲而无损坏痕迹,它的耐摩擦性能也较好,干摩擦系数与尼龙相似,但在油润滑时,其摩擦性能显然不如尼龙,PP只能用来制作PV值较低的以及不受冲击载荷的齿轮和轴承。

在表面效应方面,如在其制品表面压花、雕刻等,则比任何其它热塑性塑料都容易。

聚丙烯制品缺口特别敏感。

因而在设计模具时必须注意避免尖角存在,否则会容易产生应力集中,影响产品的使用寿命。

(3)热性能聚丙烯具有良好的耐热性。

它熔点为164~170℃,制品能在100℃以上的温度进行消毒灭菌。

在不受外力作用时,150℃也不变形,在90℃的抗应力松弛性能良好,它的脆化温度为-35℃,在低于-35℃的温度下会发生脆裂,耐寒性不如聚乙烯,若用石棉纤维和玻璃纤维增强后,有较高的热变形温度、尺寸稳定性、低温冲击性能。

聚丙烯(PP)生产方法及成型工艺聚丙烯(PP)是由丙烯聚合而制得的一种热塑性树脂。

其聚合常用的几种方法有:淤浆法、液相本体法、气相法。

①淤浆法。

在稀释剂(如己烷)中聚合,是最早工业化、也是迄今生产量最大的方法。

②液相本体法。

在70℃和3MPa的条件下,在液体丙烯中聚合。

③气相法。

在丙烯呈气态条件下聚合。

后两种方法不使用稀释剂,流程短,能耗低。

液相本体法现已显示出后来居上的优势。

聚丙烯(PP)成型主要特性(1)物理性能:聚丙烯(PP)为无毒、无味的乳白色高结晶的聚合物,是目前所有塑料中最最轻的品种之一,对水特别稳定,在水中14h的吸水率仅为0.01%。

分子量约8~15万之间,成型性好。

但因收缩率大,原壁制品易凹陷,制品表面光泽好,易于着色。

(2)力学性能聚丙烯(PP)的结晶度高,结构规整,因而具有优良的力学性能,其强度和硬度、弹性都比高密度PE(HDPE)高。

突出特点是抗弯曲疲劳性(7×10^7)次开闭的折选弯曲而无损坏痕迹,干摩擦系数与尼龙相似,但在油润滑下不如尼龙。

(3)热性能聚丙烯(PP)具有良好的耐热性,熔点在164~170℃,制品能在100℃以上温度进行消毒灭菌。

在不受外力的作用下,150℃也不变形。

脆化为-35℃,在低于-35℃会发生脆化,耐热性不如PE。

(4)化学稳定性聚丙烯(PP)具有良好的化学稳定性,除能被浓硫酸、浓硝酸侵蚀外,对其他各种化学试剂都比较稳定,但低分子量的脂肪烃、芳香烃等能使PP软化和溶胀,化学稳定性随结晶度的增加还有所提高。

所以,PP适合制作俄中化工管道和配件,防腐蚀效果良好。

(5)电性能聚丙烯(PP)的高频绝缘性能优良,由于它几乎不吸水,故绝缘性能不受湿度的影响,有较高的介电系数,且随温度的上升,可以用来制作受热的电气绝缘制品,击穿电压也很高,适用作电器配件等。

抗电压、耐电弧性好,但静电度高,与铜接触易老化。

(6)耐候性聚丙烯(PP)对紫外线很敏感,加入氧化锌硫代丙酸二月桂脂,炭黑式类似的乳白填料等可以改善其耐老化性能。

PP生产工艺目前,聚丙烯的生产工艺按聚合类型可分为溶液法、淤浆法、本体法和气相法和本体法-气相法组合工艺5大类。

具体工艺主要有BP公司的气相Innovene工艺、Chisso公司的气相法工艺、Dow公司的Unipol工艺、Novolene气相工艺、Sumitomo 气相工艺、Basell公司的本体法工艺、三井公司开发的Hypol 工艺以及Borealis公司的Borstar工艺等。

1 淤浆法工艺淤浆法工艺(Slurry Process)又称浆液法或溶剂法工艺,是世界上最早用于生产聚丙烯的工艺技术。

从1957年第一套工业化装置一直到20世纪80年代中后期,淤浆法工艺在长达30年的时间里一直是最主要的聚丙烯生产工艺。

典型工艺主要包括意大利的Montedison 工艺、美国Hercules工艺、日本三井东压化学工艺、美国Amoco工艺、日本三井油化工艺以及索维尔工艺等。

这些工艺的开发都基于当时的第一代催化剂,采用立式搅拌釜反应器,需要脱灰和脱无规物,因采用的溶剂不同,工艺流程和操作条件有所不同。

近年来,传统的淤浆法工艺在生产中的比例明显减少,保留的淤浆产品主要用于一些高价值领域,如特种BOPP薄膜、高相对分子质量吹塑膜以及高强度管材等。

近年来,人们对该方法进行了改进,改进后的淤浆法生产工艺使用高活性的第二代催化剂,可删除催化剂脱灰步骤,能减少无规聚合物的产生,可用于生产均聚物、无规共聚物和抗冲共聚物产品等。

目前世界淤浆法PP的生产能力约占全球PP总生产能力的13%。

2 气相法工艺气相法聚丙烯工艺的研究和开发始于20世纪60年代,1967年BASF 公司在Ludwigshafen建成一套采用立式搅拌床反应器的气相聚丙烯工艺中试装置。

1969年BASF和Shell的合资ROW公司在德国Wesseling采用立式搅拌床反应器建成世界上第一套2.5万吨/年气相聚丙烯工业装置,命名为Novolen工艺。

20世纪70年代,美国Amoco公司开发出采用接近活塞流的卧式搅拌床气相反应器的气相法PP生产工艺。

5大聚丙烯生产工艺(二)本体法-气相法组合工艺主要包括巴塞尔公司的Spheripol工艺、日本三井化学公司的Hypol工艺、北欧化工公司的Borstar工艺等。

(1)Spheripol工艺。

Spheripol工艺由巴塞尔(Basell)聚烯烃公司开发成功。

该技术自1982年首次工业化以来,是迄今为止最成功、应用最为广泛的聚丙烯生产工艺。

Spheripol工艺是一种液相预聚合同液相均聚和气相共聚相结合的聚合工艺,工艺采用高效催化剂,生成的PP粉料粒度其催化剂生产的粉料呈园球形,颗粒大而均匀,分布可以调节,既可宽又可窄。

可以生产全范围、多用途的各种产品。

其均聚和无规共聚产品的特点是净度高,光学性能好,无异味。

Spheripol工艺采用的液相环管反应器具有以下优点:(a)有很高的反应器时-空产率(可达400kgPP/h.m3),反应器的容积较小,投资少;(b)反应器结构简单,材质要求低,可用低温碳{TodayHot}钢,设计制造简单,由于管径小(DN500或DN600),即使压力较高,管壁也较薄;(c)带夹套的反应器直腿部分可作为反应器框架的支柱,这种结构设计降低了投资;(d)由于反应器容积小,停留时间短,产品切换快,过渡料少;(e)聚合物颗粒悬浮于丙烯液体中,聚合物与丙烯之间有很好的热传递。

采用冷却夹套撤出反应热单位体积的传热面积大,传热系数大,环管反应器的总体传热系数高达1600W/(m2.℃);(f)环管反应器内的浆液用轴流泵高速循环,流体流速高达7m/s,因此可以使聚合物淤浆搅拌均匀,催化剂体系分布均匀,聚合反应条件容易控制而且可以控制得很精确,产品质量均一,不容易产生热点,不容易粘壁,轴流泵的能耗也较低;(g)反应器内聚合物浆液浓度高(质量分数大于50%),反应器的单程转化率高,均聚的丙烯单程转化率为50%-60%。

以上这些特点使环管反应器很适宜生产均聚物和无规共聚物。

Spheripol工艺一开始使用GF-2A、FT-4S、UCD-104等高效催化剂,催化剂活性达到40kgPP/gcat,产品等规度为90%-99%,可不脱灰、不脱无规物。

聚丙烯生产工艺聚丙烯:英文名称:Polypropylene分子式:C3H6nCAS简称:PP,由丙烯聚合而制得的一种热塑性树脂,聚丙烯的生产工艺按聚合类型可分为溶液法、淤浆法、本体法、气相法、本体法-气相法组合工艺五大类。

一、溶液法工艺溶液法生产工艺是早期用于生产结晶聚丙烯的工艺路线,由Eastman公司所独有。

该工艺采用一种特殊改进的催化剂体系:锂化合物(如氢化锂铝)来适应高的溶液聚合温度。

催化剂组分、单体和溶剂连续加入聚合反应器,未反应的单体通过对溶剂减压而分离循环。

额外补充溶剂来降低溶液的粘度,并过滤除去残留催化剂。

溶剂通过多个蒸发器而浓缩,再通过一台能够除去挥发物的挤压机而形成固体聚合物。

固体聚合物用庚烷或类似的烃萃取进一步提纯,同时也除去了无定形聚丙烯,取消了使用乙醇和多步蒸馏的过程,主要用于生产一些与浆液法产品相比模量更低、韧性更高的特殊牌号产品。

溶液法工艺流程复杂,且成本较高,聚合温度高,加上由于采用特殊的高温催化剂使产品应用范围有限,目前已经不再用于生产结晶聚丙烯。

二、淤浆法工艺淤浆法又称浆液法或溶剂法工艺,是世界上最早用于生产聚丙烯的工艺技术。

从1957年第一套工业化装置一直到20世纪80年代中后期,淤浆法工艺在长达30年的时间里一直是最主要的聚丙烯生产工艺。

典型工艺主要包括意大利的Montedison工艺、美国Hercules工艺、日本三井东压化学工艺、美国Amoco 工艺、日本三井油化工艺以及索维尔工艺等。

这些工艺的开发都基于当时的第一代催化剂,采用立式搅拌釜反应器,需要脱灰和脱无规物,因采用的溶剂不同,工艺流程和操作条件有所不同。

近年来,传统的淤浆法工艺在生产中的比例明显减少,保留的淤浆产品主要用于一些高价值领域,如特种BOPP薄膜、高相对分子质量吹塑膜以及高强度管材等。

近年来,人们对该方法进行了改进,改进后的淤浆法生产工艺使用高活性的第二代催化剂,可删除催化剂脱灰步骤,能减少无规聚合物的产生,可用于生产均聚物、无规共聚物和抗冲共聚物产品等。

pp的生产工艺

PP(聚丙烯)是一种常见的塑料材料,广泛应用于各种领域。

其生产工艺主要包括聚合、挤出和成型三个步骤。

首先,聚丙烯的生产始于聚合反应。

聚合反应是将丙烯单体与催化剂加热混合,以形成长链聚合物的过程。

在反应过程中,催化剂通常是金属复合物,如锌、钛或铂等。

这些催化剂的选择会影响聚合反应的速度和性能。

此外,反应温度和压力也是影响聚合过程的重要因素。

第二,挤出是将已聚合的聚丙烯通过挤出机熔化和加压,然后通过模具形成所需的形状的过程。

挤出机通常由加热筒、螺杆和模具组成。

在挤出过程中,聚丙烯被螺杆压缩并加热到熔化点以上的温度。

随后,通过模具的形状,将熔化的聚丙烯挤出成连续的长条状。

挤出工艺的优点是生产效率高、成本低、产品质量稳定。

它可以生产各种形状的PP制品,如薄壁管、板材、薄膜等。

最后,成型是指通过给聚丙烯制品施加热和压力的过程,使其固化成最终所需的形状。

成型方法主要有注塑成型和压延成型两种。

注塑成型是将熔化的聚丙烯注入到预先制备好的模具中,通过压力使其填充模具中的空腔,并在冷却后固化成形。

这种方法适用于制造尺寸复杂、要求较高的产品。

压延成型是将熔化的聚丙烯通过双辊或压延机压制成所需的形状,然后通过冷却使其固化。

这种方法适用于制造板材、薄膜等平面形状的产品。

总体而言,PP的生产工艺涉及聚合、挤出和成型三个主要步骤。

通过这些工艺,可以生产出各种形状的PP制品,满足不同领域的需求。

聚丙烯的生产工艺工艺

聚丙烯(PP)是一种广泛用于塑料制品制造的热塑性聚合物。

它可以通过采用以下生产工艺来生产:

1. 聚合反应:将丙烯单体(丙烯烯)经过聚合反应进行化学反应,形成高分子聚丙烯。

这个过程通常在高压或者高温下进行。

2. 精炼和去除杂质:聚合后的聚丙烯通常包含一些杂质,需要经过精炼过程去除,以确保最终产品的质量。

3. 挤出和成型:精炼后的聚丙烯通过挤出机或注塑机进行成型和冷却,最终形成成型品,如塑料片、管材、成品制品等。

4. 后处理:生产完毕的聚丙烯制品可能需要经过后处理,如切割、焊接、表面处理等工艺,以满足不同的使用需求。

通过以上工艺流程,可实现聚丙烯的生产。

这个过程需要严格控制温度、压力和化学反应条件,以确保最终产品的质量和性能。

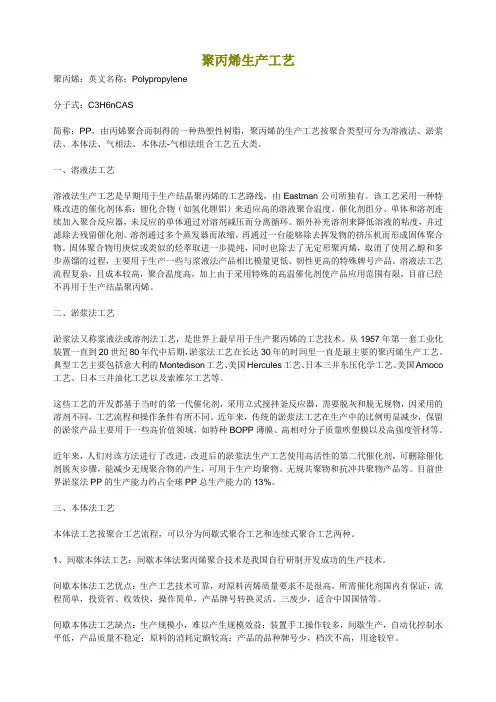

2.2 工艺说明2.2.1 聚合反应机理由于丙烯分子中存在一个不饱和碳碳双键,因此和所有烯烃一样,化学性质较为活泼,能发生催化加氢、亲电加成、自由基加成、氧化、聚合反应。

其中聚合反应是一种非常重要的化学反应。

丙烯聚合的反应机理相当复杂,一般来说可以划分为四个基本反应步骤:活化反应;形成活化中心;链引发;链增长及链终止。

对于活化中心,普遍接受的是单金属活性中心理论。

该理论认为活性中心是呈八面体配位并存在一个空位的过渡金属原子。

首先单体与过渡金属配位,形成Ti配合物,减弱了Ti-C键,然后单体插入过渡金属和碳原子之间。

随后空位与增长链交换位置,下一个单体又在空位上继续插入。

如此反复进行,丙烯分子上的甲基就依次照一定方向在主链上有规则地排列,即发生阴离子配位定向聚合,形成等规或间规PP,工业上就是以此反应原理来合成聚丙烯树脂的。

聚丙烯均聚物反应式如式2―1聚丙烯聚合物中还有共聚物,如以丙烯为主要单体,以少量乙烯为第二单体或称共聚单体)进行共聚而成的聚合物,这种聚合反应叫共聚反应。

如式2―2聚丙烯的聚合反应为放热反应。

2.2.2 生产方法、技术路线及特点2.2.2.1 生产方法及技术路线装置采用DOW CHEMICAL COMPANY(陶氏化学公司)的UNIPOLTM PP工艺。

该工艺是陶氏化学公司下属联碳公司(UCCP)和壳牌公司于二十世纪八十年代开发的一种气相流化床聚丙烯工艺,采用高效催化剂体系,主催化剂为高效载体催化剂,助催化剂为三乙基铝、给电子体。

该工艺的核心设备为立式气相流化床反应器、循环气压缩机、循环气冷却器和挤压造粒机组。

流化床反应器是空心式容器,其顶部带有扩大段,底部带有分布器,第一反应器操作压力为3.4MPaG,温度67℃,第二反应器操作压力为2.1MPaG,温度70℃;循环气压缩机为单级、离心式压缩机。

2.2.2.2 工艺特点(1)应用一台反应器能生产均聚和无规共聚产品,串连第二台反应器即可生产抗冲共聚产品。

聚丙烯(PP)聚丙烯Poly(propylene):(1)聚丙烯(PP)的生产工艺聚丙烯是由丙烯,CH2=CHCH3,在Z-N金属催化剂作用下加聚而成的。

(2)聚丙烯(PP)的生产方法:①淤浆法。

在稀释剂(如己烷)中聚合,是最早工业化、也是迄今生产量最大的方法。

②液相本体法。

在70℃和3MPa的条件下,在液体丙烯中聚合。

③气相法。

在丙烯呈气态条件下聚合。

后两种方法不使用稀释剂,流程短,能耗低。

液相本体法现已显示出后来居上的优势,气相法也在迅速发展。

1、PP的分类根据结构不同分为全同聚丙烯(isotactic)和无规聚丙烯(atactic)。

一般常用的聚丙烯都是全同聚丙烯。

2、PP的特性它的分子结构与聚乙烯相似,但是碳链上相间的碳原子带有一个甲基(–CH3)。

聚丙烯比聚乙烯稍微要脆一些,熔融温度为160°C。

通常为半透明无色固体,无臭无毒。

由于结构规整而高度结晶化,故熔点高达167℃,耐热,制品可用蒸汽消毒是其突出优点。

密度0.90g/cm3,是最轻的通用塑料。

耐腐蚀,抗张强度30MPa,强度、刚性和透明性都比聚乙烯好。

缺点是耐低温冲击性差,较易老化,但可分别通过改性和添加抗氧剂予以克服。

3、PP的应用(1)注射成型制品:是聚丙烯最大的应用领域,制品有周转箱、容器、手提箱、汽车部件(汽车内饰件,如仪表盘、挡泥板、通风管、风扇、保险杠)、家用电器部件、医疗器械(一次性针筒)、器械(洗碗机门衬垫、干燥机通风管、洗衣机框架及机盖、冰箱门衬垫等、日用消费品(草坪和园艺设备如剪草机和喷水器等)和家具。

(2)挤出制品:制成聚丙烯纤维,也可制成聚丙烯薄膜,其中双向拉伸薄膜的强度和透明度都大幅度提高,是重要的包装用高分子材料。

聚丙烯是用途最为广泛的通用塑料,它即可以作为塑料使用也可以纺丝制成纤维(丙纶)。

丙纶是低吸水性,高耐腐蚀性的纤维,可以用于服装和家具,特别适合织造地毯。

也可挤出或吹塑制成薄膜,再经牵伸切割为扁丝,制编织袋,或作捆扎材料——打包带。

聚丙烯(PP)特性一、概述 (2)二、工艺特点: (2)三、制品与模具设计 (3)四、原料的准备 (3)五、成型工艺 (4)六、注意事项 (5)一、概述聚丙烯其缩写是PP ,属于结晶性高聚物。

有以下优点:质轻、价廉、无毒、无味;耐腐蚀、耐高温、机械强度高等。

在医药、食品、化工等工业中以及日常生活中有广泛的用途。

其缺点为:成型收缩性大、耐老化性和抗低温性差等不足,阻碍了其应用。

就必须应用共聚、共混、引入添加剂等来开阔其用途。

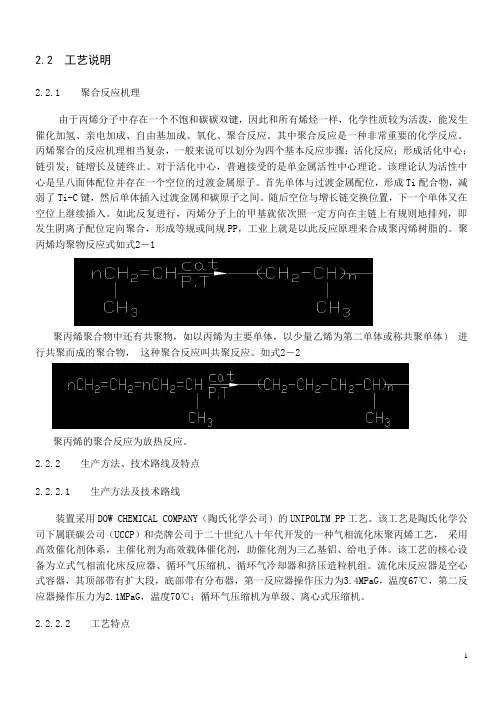

二、工艺特点:1、聚丙烯(PP)为结晶性聚合物,其结晶度达50%~70%,具有较为明显的熔点,熔点温度为164~170°C;2、热稳定性较好,分解温度可达300°C 以上,与氧接触的情况下,树脂在260°C 左右开始变黄;3、聚丙烯(PP)的熔融流动性要比聚乙烯好,如下图所示料筒温度与流动长度的关系和注射压力与流动长度注射压力与螺旋线流动长度的关系料筒温度与螺旋线流动长度的关系螺旋线流动长度,c m注射压力,MPa料筒温度,°C 螺旋线流动长度,c m的关系。

从中可以看出,熔体粘度随着注射温度和压力的上升而下降的程度比高密度聚乙烯来得明显,其中压力对熔体粘度的影响要比温度显著些。

4、熔体弹性较大且冷却凝固速度快,易产生内应力同时成型收缩率比较大(1~2.5%)并具有各向异性,在制品与模具设计时须加注意。

5、聚丙烯(PP)在成型适应性比较强,一般注塑机均可使用,但由于其密度较低(0.91),有一个设备容量问题需加注意,通常要求制品重量不超过设备容量的50~60%,以免造成制品不足等问题。

6、对聚丙烯(PP)来说,着色剂不仅可以增加制品的美观,而且对制品的性能也有一定的作用,如碳黑可以改善其耐光性。

但是如果选用不当则适得其反,有害于制品,如酞菁系颜料骊聚丙烯(PP)的老化,初期有一定的抑制作用,但随时间的延长反而促进了制品的老化,因此在使用时需慎重考虑,仔细选择。

聚丙烯五大生产工艺一、溶液法工艺溶液法生产工艺是早期用于生产结晶聚丙烯的工艺路线,由Eastman公司所独有。

该工艺采用一种特殊改进的催化剂体系:锂化合物(如氢化锂铝)来适应高的溶液聚合温度。

催化剂组分、单体和溶剂连续加入聚合反应器,未反应的单体通过对溶剂减压而分离循环。

额外补充溶剂来降低溶液的粘度,并过滤除去残留催化剂。

溶剂通过多个蒸发器而浓缩,再通过一台能够除去挥发物的挤压机而形成固体聚合物。

固体聚合物用庚烷或类似的烃萃取进一步提纯,同时也除去了无定形聚丙烯,取消了使用乙醇和多步蒸馏的过程,主要用于生产一些与浆液法产品相比模量更低、韧性更高的特殊牌号产品。

溶液法工艺流程复杂,且成本较高,聚合温度高,加上由于采用特殊的高温催化剂使产品应用范围有限,目前已经不再用于生产结晶聚丙烯。

二、淤浆法工艺淤浆法又称浆液法或溶剂法工艺,是世界上最早用于生产聚丙烯的工艺技术。

从1957年第一套工业化装置一直到20世纪80年代中后期,淤浆法工艺在长达30年的时间里一直是最主要的聚丙烯生产工艺。

典型工艺主要包括意大利的Montedison工艺、美国Hercules工艺、日本三井东压化学工艺、美国Amoco工艺、日本三井油化工艺以及索维尔工艺等。

这些工艺的开发都基于当时的第一代催化剂,采用立式搅拌釜反应器,需要脱灰和脱无规物,因采用的溶剂不同,工艺流程和操作条件有所不同。

近年来,传统的淤浆法工艺在生产中的比例明显减少,保留的淤浆产品主要用于一些高价值领域,如特种BOPP薄膜、高相对分子质量吹塑膜以及高强度管材等。

近年来,人们对该方法进行了改进,改进后的淤浆法生产工艺使用高活性的第二代催化剂,可删除催化剂脱灰步骤,能减少无规聚合物的产生,可用于生产均聚物、无规共聚物和抗冲共聚物产品等。

目前世界淤浆法PP的生产能力约占全球PP总生产能力的13%。

三、本体法工艺本体法工艺按聚合工艺流程,可以分为间歇式聚合工艺和连续式聚合工艺两种。

聚丙烯的生产工艺摘要:聚丙烯(简称PP)是一种热望性合成树脂,用途十分广泛,市场需求一直呈快速增长态势。

在聚烯烃树脂中,己成为仅次于聚氯乙烯、聚乙烯的第三大塑料,在合成树脂中占有越来越重要的地位。

聚丙烯生产工艺主要有4 种;溶液聚合法、浆液法、液相本体聚合法、气相聚合法。

而液相本体法聚丙烯工艺自1978年工业化以来,由于具有工艺流程短、操作简单、生产成本低、装置投资小、经济效益好等特点,被广泛用于国内许多炼油厂中的聚丙烯生产。

关键字:聚丙烯间歇式液相本体法1.聚丙烯的简介1.1聚丙烯产品性质聚丙烯(PP)分为等规、无规和间规三种,是一种热塑性合成树脂塑料,分子式(c3H6)n,分子量2545万,为白色固体粉状,表观密度低(约为0.4-0.489/cm3),透明性及表面光泽好,机械性能良好,化学稳定性好,制品耐热性好(熔点高达167℃,可在沸水中使用或蒸汽消毒),无毒性,也是一种最轻的塑料树脂。

2.聚丙烯的生产2.1聚合配方及工艺参数丙烯纯度:>99.2% 催化剂:Ticl3-异戊醚-TiCI4-AIEt2CI AI/Ti 2-6mol催化剂效率:70000g聚丙烯/g钛丙烯转化率60% 聚合物浓度:35%调节剂:H2 聚合温度: 50-60℃聚合压力:1.1-1.2mpa聚合等规度:95-96% 无规物:4-5%2.2原料丙烯来源聚丙烯主要原料是丙烯,目前它主要由石油炼制裂化所得的液化气以及石油烃裂解气,进行馏分分离、提纯而制得。

另外,丙烷脱氢也可制得丙烯。

下面对两种主要方法作简要介绍:2.2.1石油烃裂解石油烃裂解是指在隔绝空气的高温条件下,大分子烃发生分解而生成小分子烷烃和烯烃的过程。

裂解产生的裂解气一般通过深冷分离过程进行分离,其中丙烯约为裂解气的11~16%(W)。

2.2.1炼厂气回收:炼厂气是石油炼制过程中产生的气体总称,主要有热裂化气、催化裂化气、焦化气、重整气和加氢裂化气等。

催化裂化的裂化气中液化气量较多,为原料的8~15%(W),其中丙烯含量较高,占原料的4.0~5.0%(W),特别是新开发的催化裂解工艺,丙烯可达原料的18%(W)左右,因此,催化裂化、催化裂解释炼厂气丙烯的主要来源。

PP材料的合成工艺

PP材料,即聚丙烯材料,是一种重要的工业原料,在我们的生活中也很常见。

它广泛用于塑料制品、纺织、丝绸印染等行业。

那么,

PP材料的合成工艺是怎样的呢?接下来,我们一起来分步骤阐述。

第一步,聚合反应。

聚丙烯是由将丙烯分子在一定的催化剂作用

下发生聚合反应得到的。

催化剂可分为阳离子型和锂阴离子型,不同

的催化剂会影响到产成的PP聚合物的性能,例如分子量、分子结构和

共聚物的结构。

第二步,去溶剂和加粘合剂。

将产生的聚合物在特定的溶剂中进

行解聚,除去未反应的单体和催化剂,从而生成PP树脂。

随后,再添

加适当的粘合剂,另其形成粘合性,并防止分子间的分离。

第三步,混合和加工。

将PP树脂与其他材料(例如:填料、增

强材料)进行混合,使其获得优良的机械性能和热稳定性。

然后,再

将混合后的材料送至注塑机或挤出机进行加工成片、管材或成型件等。

第四步,成型。

根据不同的成型要求,将PP材料进行热塑造、

挤压、吹塑成型等操作,形成最终的制品。

总的来说,PP材料的合成工艺虽然涉及多个步骤,但每个步骤都十分重要,缺一不可。

只有在严格控制每个工序的过程中,才能获得

性能更加优良的PP材料,满足各种使用需求。

聚丙烯(PP)塑料的生产工艺及其进展目前,聚丙烯(PP)主要用气相和本体工艺生产,全球气相和本体环管工艺树脂的增长强烈地挑战着淤浆工艺的产品。

进入20世纪90年代以来,淤浆工艺正逐步被淘汰。

全球PP生产工艺中,Basell公司的Spheripol环管/气相工艺占主导地位,目前该工艺占全球PP生产的50%;其次是DOW公司的Unipol 气相工艺、BP公司的Innovene气相工艺、NTH公司的Novolen气相工艺、三井公司的Hypol釜式本体工艺、Borealis公司的Borstar环管/气相工艺等。

近年来,气相和本体工艺的比例逐年增加,世界各地在建和新建的PP装置将基本上采用气相工艺和本体工艺。

尤其是气相工艺的快速增加正挑战居世界第一位的Spheripol工艺。

据NTH公司称,1997年以来,世界范围内许可的PP 新增能力的55%都是采用Novolen气相工艺,今后气相工艺还将有逐步增加的趋势。

除以上主要的PP生产工艺外,原Montell公司于20世纪90年代又成功开发了反应器PP合金Catalloy和Hivalloy技术。

这两项技术的开发成功为PP树脂高性能化、功能化以及进人高附加值应用领域创造了条件,现均已实现了工业化生产。

另外,Basell公司、Borealis公司等也在聚丙烯新技术方面有所突破。

(1)三井油化的Hypol工艺。

Hypol工艺采用釜式液相本体-气相组合的工艺技术,使用TK-Ⅱ高效载体催化剂,催化剂活性2万gPP/gcat,可不脱灰、不脱无规物。

PP的等规度≥98%,粒度分布窄,可生产宽范围的PP。

Hypol聚丙烯工艺于1984年在千叶工厂的两条4万吨/年的生产线上首次投产。

世界采用此工艺的生产装置及在建装置23套,总生产能力为200万吨/年。

该工艺生产的聚丙烯产品品种多、牌号全、白度高、光学性能好、挥发性和灰分含量低、产品质量优异,不需进一步处理就能达到全部质量要求。

我国扬子石化、盘锦乙烯、洛阳石化、广州石都有该工艺装置。

题目:聚丙烯聚合工艺的研究学院:化工学院班级:高分子专10-2姓名:朱东毅学号:50聚丙烯合成工艺的研究摘要摘要摘要摘要中国聚丙烯的工业生产始于20世纪70年代,经过30多年的发展,已经基本上形成了溶剂法、液相本体-气相法、间歇式液相本体法、气相法等多种生产工艺并举,大中小型生产规模共存的生产格局,本文主要介绍了世界5大类聚丙烯生产工艺,着重介绍了液相本体法聚丙烯工艺流程及控制条件。

Abstract Industrial production of polypropylene in China began in the 20th century, 70's, after 30 years of development, has been basically formed a solvent, liquid bulk - Gas Law, intermittent liquid bulk, gas phase, and other production processes simultaneously,the coexistence of large and small scale production patterns, the paper introduces the world's five major categories of polypropylene production process, focusing on the liquid flow Polypropyleneand control conditions中国聚丙烯的工业生产始于20世纪70年代,经过30多年的发展,已经基本上形成了溶剂法、液相本体-气相法、间歇式液相本体法、气相法等多种生产工艺并举,大中小型生产规模共存的生产格局。

现在中国的大型聚丙烯生产装置以引进技术为主,中型和小型聚丙烯生产装置以国产化技术为主。

聚丙烯,英文名称:Polypropylene,日文名称:ポリプロピレン分子式:C3H6nCAS 简称:PP由丙烯聚合而制得的一种热塑性树脂。

按甲基排列位置分为等规聚丙烯(isotaeticPolyProlene)、无规聚丙烯(atacticPolyPropylene)和间规聚丙烯(syndiotatic PolyPropylene)三种。

目前,聚丙烯的生产工艺按聚合类型可分为溶液法、淤浆法、本体法和气相法和本体法-气相法组合工艺5大类。

具体工艺主要有BP公司的气相Innovene工艺、Chisso公司的气相法工艺、Dow公司的Unipol工艺、Novolene气相工艺、Sumitomo气相工艺、Basell公司的本体法工艺、三井公司开发的Hypol 工艺以及Borealis公司的Borstar工艺等。

世界5大类聚丙烯生产工艺概述大类聚丙烯生产工艺概述大类聚丙烯生产工艺概述大类聚丙烯生产工艺概述1 淤浆法工艺淤浆法工艺(Slurry Process)又称浆液法或溶剂法工艺,是世界上最早用于生产聚丙烯的工艺技术。

从1957年第一套工业化装置一直到20世纪80年代中后期,淤浆法工艺在长达30年的时间里一直是最主要的聚丙烯生产工艺。

典型工艺主要包括意大利的Montedison 工艺、美国Hercules工艺、日本三井东压化学工艺、美国Amoco工艺、日本三井油化工艺以及索维尔工艺等。

这些工艺的开发都基于当时的第一代催化剂,采用立式搅拌釜反应器,需要脱灰和脱无规物,因采用的溶剂不同,工艺流程和操作条件有所不同。

近年来,传统的淤浆法工艺在生产中的比例明显减少,保留的淤浆产品主要用于一些高价值领域,如特种BOPP薄膜、高相对分子质量吹塑膜以及高强度管材等。

近年来,人们对该方法进行了改进,改进后的淤浆法生产工艺使用高活性的第二代催化剂,可删除催化剂脱灰步骤,能减少无规聚合物的产生,可用于生产均聚物、无规共聚物和抗冲共聚物产品等。

目前世界淤浆法PP的生产能力约占全球PP总生产能力的13%。

2 溶液法工艺溶液法生产工艺是早期用于生产结晶聚丙烯的工艺路线,由Eastman公司所独有。

该工艺采用一种特殊改进的催化剂体系-锂化合物(如氢化锂铝)来适应高的溶液聚合温度。

催化剂组分、单体和溶剂连续加入聚合反应器,未反应的单体通过对溶剂减压而分离循环。

额外补充溶剂来降低溶液的粘度,并过滤除去残留催化剂。

溶剂通过多个蒸发器而浓缩,再通过一台能够除去挥发物的挤压机而形成固体聚合物。

固体聚合物用庚烷或类似的烃萃取进一步提纯,同时也除去了无定形聚丙烯,取消了使用乙醇和多步蒸馏的过程,主要用于生产一些与浆液法产品相比模量更低、韧性更高的特殊牌号产品。

该方法工艺流程复杂,且成本较高,聚合温度高,加上由于采用特殊的高温催化剂使产品应用范围有限,目前已经不再用于生产结晶聚丙烯。

3 本体法工艺本体法工艺的研究开发始于20世纪60年代,1964年美国Dart公司采用釜式反应器建成了世界上第一套工业化本体法聚丙烯生产装置。

1970年以后,日本住友、Phillips、美国EI Psao等公司都实现了液相本体聚丙烯工艺的工业化生产。

与采用溶剂的浆液法相比,采用液相丙烯本体法进行聚合具有不使用惰性溶剂,反应系统内单体浓度高,聚合速率快,催化剂活性高,聚合反应转化率高,反应器的时-空生产能力更大,能耗低,工艺流程简单,设备少,生产成本低,"三废"量少;容易除去聚合热,并使撤热控制简单化,可以提高单位反应器的聚合量;能除去对产品性质有不良影响的低分子量无规聚合物和催化剂残渣,可以得到高质量的产品等优点。

不足之处是反应气体需要气化、冷凝后才能循环回反应器。

反应器内的高压液态烃类物料容量大,有潜在的危险性。

此外,反应器中乙烯的浓度不能太高,否则在反应器中形成一个单独的气相,使得反应器难以操作,因而所得共聚产品中的乙烯含量不会太高。

本体法不同工艺路线的区别主要是反应器的不同。

反应器可分为釜式反应器和环管反应器两大类。

釜式反应器是利用液体蒸发的潜热来除去反应热,蒸发的大部分气体经循环冷凝后返回到反应器,未冷凝的气体经压缩机升压后循环回反应器。

而环管反应器则是利用轴流泵使浆液高速循环,通过夹套冷却撤热,由于传热面积大,撤热效果好,因此其单位反应器体积产率高,能耗低。

本体法生产工艺按聚合工艺流程,可以分为间歇式聚合工艺和连续式聚合工艺两种。

(1)间歇本体法工艺。

间歇本体法聚丙烯聚合技术是我国自行研制开发成功的生产技术。

它具有生产工艺技术可靠,对原料丙烯质量要求不是很高,所需催化剂国内有保证,流程简单,投资省、收效快,操作简单,产品牌号转换灵活、三废少,适合中国国情等优点,不足之处是生产规模小,难以产生规模效益;装置手工操作较多,间歇生产,自动化控制水平低,产品质量不稳定;原料的消耗定额较高;产品的品种牌号少,档次不高,用途较窄。

目前,我国采用该法生产的聚丙烯生产能力约占全国总生产能力的24.0%;(2)连续本体法工艺。

该工艺主要包括美国Rexall工艺、美国Phillips工艺以及日本Sumitimo工艺。

(a)Rexall工艺。

Rexall本体聚合工艺是介于溶剂法和本体法工艺之间的生产工艺,由美国Rexall公司开发成功,该工艺采用立式搅拌反应器,用丙烷含量为10%-30%(质量分数)的液态丙烯进行聚合。

在聚合物脱灰时采用己烷和异丙醇的恒沸混合物为溶剂,简化了精馏的步骤,将残余的催化剂和无规聚丙烯一同溶解于溶剂中,从溶剂精馏塔的底部排出。

以后,该公司与美国El Paso公司组成的联合热塑性塑料公司,开发了被称为"液池工艺"的新生产工艺,采用Montedison -MPC公司的HY-HS高效催化剂,取消了脱灰步骤,进一步简化了工艺流程。

该工艺的特点是以高纯度的液相丙烯为原料,采用HY-HS高效催化剂,无脱灰和脱无规物工序。

采用连续搅拌反应器,聚合热用反应器夹套和顶部冷凝器撤出,浆液经闪蒸分离后,单体循环回反应;(b)Phillips工艺。

该工艺由美国Phillips石油公司于20世纪60年代开发成功。

其工艺特点是采用独特的环管式反应器,这种结构简单的环管反应器具有单位体积传热面积大,总传热系数高,单程转化率高、流速快、混合好、不会在聚合区形成塑化块、产品切换牌号的时间短等优点。

该工艺可以生产宽范围熔体流动速率的聚聚物和无规聚合物;(c)Sumitimo工艺。

该工艺由日本Sumitimo(住友)化学公司于1974年开发成功。

此工艺基本上与Rexene本体法相似,但Sumitimo本体法工艺包括除去无规物及催化剂残余物的一些措施。

通过这些措施可以制得超聚合物,用于某些电气和医学用途。

Sumitimo本体法工艺使用SCC络合催化剂(以一氯二乙基铝还原四氯化钛,并经过正丁醚处理),液相丙烯在50-80℃、3. 0MPa下进行聚合,反应速率高,聚合物等规指数也较高,还采用高效萃取器脱灰,产品等规指数为96%-97%,产品为球状颗粒,刚性高,热稳定性好,耐油及电气性能优越。

4 本体法本体法-气相法组合工艺主要包括巴塞尔公司的Spheripol工艺、日本三井化学公司的Hypol工艺、北欧化工公司的Borstar工艺等。

(1)Spheripol工艺。

Spheripol工艺由巴塞尔(Basell)聚烯烃公司开发成功。

该技术自1982年首次工业化以来,是迄今为止最成功、应用最为广泛的聚丙烯生产工艺。

Spheripol工艺是一种液相预聚合同液相均聚和气相共聚相结合的聚合工艺,工艺采用高效催化剂,生成的PP粉料粒度其催化剂生产的粉料呈园球形,颗粒大而均匀,分布可以调节,既可宽又可窄。

可以生产全范围、多用途的各种产品。

其均聚和无规共聚产品的特点是净度高,光学性能好,无异味。

Spheripol工艺采用的液相环管反应器具有以下优点:(a)有很高的反应器时-空产率(可达400kgPP/h.m3),反应器的容积较小,投资少;(b)反应器结构简单,材质要求低,可用低温碳钢,设计制造简单,由于管径小(DN500或DN600),即使压力较高,管壁也较薄;(c)带夹套的反应器直腿部分可作为反应器框架的支柱,这种结构设计降低了投资;(d)由于反应器容积小,停留时间短,产品切换快,过渡料少;(e)聚合物颗粒悬浮于丙烯液体中,聚合物与丙烯之间有很好的热传递。

采用冷却夹套撤出反应热单位体积的传热面积大,传热系数大,环管反应器的总体传热系数高达1600W/(m2.℃);(f)环管反应器内的浆液用轴流泵高速循环,流体流速高达7m/s,因此可以使聚合物淤浆搅拌均匀,催化剂体系分布均匀,聚合反应条件容易控制而且可以控制得很精确,产品质量均一,不容易产生热点,不容易粘壁,轴流泵的能耗也较低;(g)反应器内聚合物浆液浓度高(质量分数大于50%),反应器的单程转化率高,均聚的丙烯单程转化率为50%-60%。