hypermesh梁壳单元混合建模实例

- 格式:doc

- 大小:312.50 KB

- 文档页数:5

HyperMesh梁单元和壳单元的混合建模本文根据工程实例,应用有限元软件HyperMesh 11。

0进行梁单元和壳单元的混合建模,并在其中详细论述,梁单元在与壳单元混合建模的过程中如何对梁单元进行偏置处理,保证梁单元与壳单元的所有节点完全耦合.在焊接工艺中,梁单元与壳单元的使用可以大大提高整体焊接结构的抵抗变形能力,避免单独使用壳单元时强度和刚度的不足.HyperMesh软件中提供了大量标准梁的截面,也可以通过实际应用需求单独创建梁截面。

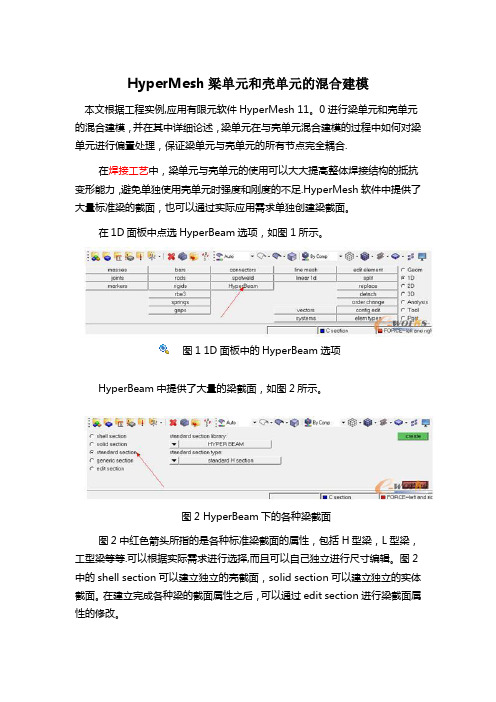

在1D面板中点选HyperBeam选项,如图1所示。

图1 1D面板中的HyperBeam选项HyperBeam中提供了大量的梁截面,如图2所示。

图2 HyperBeam下的各种梁截面图2中红色箭头所指的是各种标准梁截面的属性,包括H型梁,L型梁,工型梁等等.可以根据实际需求进行选择,而且可以自己独立进行尺寸编辑。

图2中的shell section可以建立独立的壳截面,solid section可以建立独立的实体截面。

在建立完成各种梁的截面属性之后,可以通过edit section进行梁截面属性的修改。

以上主要介绍了1D梁单元的使用情况,下面将根据工程实例对壳单元和梁单元的混合建模进行详细的介绍。

图3是梁单元和壳单元焊接之后的三维图,图4是图3中梁单元以1D显示的情况.二者之间的切换功能键如图5所示.图3 梁单元和壳单元焊接之后梁单元以3D显示图4 梁单元和壳单元焊接之后梁单元以1D显示图5 梁单元1D与3D之间的切换功能键下面介绍梁单元的具体创建方法,不再讲述壳单元的建立方法。

首先建立Beam Section,在软件左侧右键create—-Beam Section,在出现的对话框窗口中对Bean进行命名。

具体的过程如图6所示。

图6 Beam的建立过程之后进入1D——HyperBeam面板,选择Standard section选择Standard Channel面板,打开面板后对各个参数进行修改,如图7所示。

前纵梁碰撞有限元建模及分析1. 导入CAD文件打开HyperMesh12.0(或14.0)。

图1文件的导入过程如图1所示,单击导入图标,选择导入类型,选择IGES格式,选择文件的位置(注意HyperMesh导入和导出的文件位置都不能出现中文),单击impor t完成模型的导入。

图2导入的模型2 2. 几何清理首先,使用Geom面板下的defeature命令删除重复面。

图3 Geom面板图4重复面的检查此模型中由于内加强板有面缺失,需进行几何修复。

使用F11键命令对几何模型进行处理,可以修复缺失面、缝合小间隙、清理红色自由边等。

图5几何清理面板完成几何处理后,检查几何模型,未发现几何缺陷,则进行下一步操作——中面的抽取。

(a)(b)图6抽取中面如图6(a)所示,使用Geom面板下的midsurface命令,选择auto midsur face类型,选择需要抽取中面的实体,点击extact生成中面。

3 3. 网格划分划分网时使用AutoMesh(F12键)功能,在中面上划分网格,并且把不同区域的网格放入不同的components中,同时运用AutoMesh下的在单元上重划网格在功能,使划分的网格规则化。

步骤演示:1.选择需要划分网格的面2.网格大小3.网格类型4.生成网格(a)(b)图7网格划分图8网格质量检查运用2D面板下的QualityIndex功能检查网格质量,设定质量标准,使用Q ualityIndex下的系列优化功能对网格进行优化,使得所有网格都满足设置的质量标准。

4 4. 定义材料和属性图9定义材料如图9所示,点击图标,选择create按钮,输入材料名称,选择材料类型,选择材料,点击create/edit,输入材料的各种参数。

图10定义属性如图10所示,点击图标,选择create按钮,输入属性名称,选择属性类型,选择属性,输入厚度,点击create/edit。

图11赋予材料和属性如图11所示,点击图标,选择update按钮,选择需要赋予材料属性的com ponent,选择卡片类型,选择属性卡片,选择材料卡片,单击update将材料属性赋予到component中。

HyperMesh梁单元和壳单元的混合建模本文根据工程实例,应用有限元软件HyperMesh 进行梁单元和壳单元的混合建模,并在其中详细论述,梁单元在与壳单元混合建模的过程中如何对梁单元进行偏置处理,保证梁单元与壳单元的所有节点完全耦合。

在焊接工艺中,梁单元与壳单元的使用可以大大提高整体焊接结构的抵抗变形能力,避免单独使用壳单元时强度和刚度的不足。

HyperMesh软件中提供了大量标准梁的截面,也可以通过实际应用需求单独创建梁截面。

在1D面板中点选HyperBeam选项,如图1所示。

图1 1D面板中的HyperBeam选项HyperBeam中提供了大量的梁截面,如图2所示。

图2 HyperBeam下的各种梁截面图2中红色箭头所指的是各种标准梁截面的属性,包括H型梁,L 型梁,工型梁等等。

可以根据实际需求进行选择,而且可以自己独立进行尺寸编辑。

图2中的shell section可以建立独立的壳截面,solid section可以建立独立的实体截面。

在建立完成各种梁的截面属性之后,可以通过edit section 进行梁截面属性的修改。

以上主要介绍了1D梁单元的使用情况,下面将根据工程实例对壳单元和梁单元的混合建模进行详细的介绍。

图3是梁单元和壳单元焊接之后的三维图,图4是图3中梁单元以1D显示的情况。

二者之间的切换功能键如图5所示。

图3 梁单元和壳单元焊接之后梁单元以3D显示图4 梁单元和壳单元焊接之后梁单元以1D显示图5 梁单元1D与3D之间的切换功能键下面介绍梁单元的具体创建方法,不再讲述壳单元的建立方法。

首先建立Beam Section,在软件左侧右键create--Beam Section,在出现的对话框窗口中对Bean进行命名。

具体的过程如图6所示。

图6 Beam的建立过程之后进入1D--HyperBeam面板,选择Standard section选择Standard Channel面板,打开面板后对各个参数进行修改,如图7所示。

运用HyperMesh软件对拉杆进行有限元分析问题的描述拉杆结构如图1-1所示,其中各个参数为:D1=5mm、D2=15mm,长度L0=50mm、L1=60mm、L2=110mm,圆角半径R=mm,拉力P=4500N。

求载荷下的应力和变形。

图1-1 拉杆结构图有限元分析单元单元采用三维实体单元。

边界条件为在拉杆的纵向对称中心平面上施加轴向对称约束。

模型创建过程CAD模型的创建拉杆的CAD模型使用ProE软件进行创建,如图1-2所示,将其输出为IGES格式文件即可。

图1-2 拉杆三维模型CAE模型的创建CAE模型的创建工程为:将三维CAD创建的模型保存为文件。

(1)启动HyperWorks中的hypermesh:选择optistuct模版,进入hypermesh 程序窗口。

主界面如图1-3所示。

(2)程序运行后,在下拉菜单“File”的下拉菜单中选择“Import”,在标签区选择导入类型为“Import Goemetry”,同时在标签区点击“select files”对应的图形按钮,选择“”文件,点击“import”按钮,将几何模型导入进来,导入及导入后的界面如图1-4所示。

图1-3 hypermesh程序主页面图1-4 导入的几何模型(4)几何模型的编辑。

根据模型的特点,在划分网格时可取1/8,然后进行镜像操作,画出全部网格。

因此,首先对其进行几何切分。

1)曲面形体实体化。

点击页面菜单“Geom”,在对应面板处点击“Solid”按钮,选择“surfs”,点击“all”则所有表面被选择,点击“creat”,然后点击“return”,如图1-5~图1-7所示。

图1-5 Geom页面菜单及其对应的面板图1-6 solids按钮命令对应的弹出子面板图1-7 实体化操作界面2)临时节点的创建。

点击页面菜单“Geom”,在对应面板中点击“nodes”按钮,在弹出的子面板中选择“on line”,选择如图1-8所示的五根线,点击“creat”,然后return,这样就创建了临时节点。

Hypermesh & Nastran 模态分析教程摘要:本文将采用一个简单外伸梁的例子来讲述Hypemesh 与Nastran 联合仿真进行模态分析的全过程。

教程内容:1.打开”Hypermesh 14.0”进入操作界面,在弹出的对话框上勾选‘nastran’模块,点‘ok’,如图1.1 所示。

图1.1-hypermesh 主界面2.梁结构网格模型的创建在主界面左侧模型树空白处右击选择‘Creat’ –‘Component’,重命名为‘BEAM’,然后创建尺寸为100*10*5mm3的梁结构网格模型。

(一开始选择了Nastran后,单位制默认为N, ton, MPa, mm.)。

本例子网格尺寸大小为2.5*2.5*2.5mm3,如图2.1 所示:图2.1-梁结构网格模型3.定义网格模型材料属性●在主界面左侧模型树空白处右击选择‘Creat’–‘Material’,如图3.1所示:图3.1-材料创建●在模型树内Material下将出现新建的材料‘Material 1’,将其重命名为’BEAM’。

点击‘BEAM’,将会出现材料参数设置对话框。

本例子采用铁作为梁结构材料,对于模态分析,我们只需要设定材料弹性模量,泊松比,密度即可。

故在参数设置对话框内填入一下数据:完整的材料参数设置如图3.2所示:图3.2-Material材料参数设置同理,按同样方式在主界面左侧模型树空白处右击选择‘Creat’ –‘Pro perty’,模型树上Property下将出现新建的‘Property1’,同样将其重命名为‘BEAM’,点击Property下的‘BEAM’出现如图所示属性参数设置对话框。

由于本例子使用的单元为三维体单元,因此点击对话框的‘card image’选择‘PSOLID’,点击对话框内的Material选项,选择上一步我们设置好的材料‘BEAM’,完整的设置如图3.3所示:图3.3-Property属性设置最后,点击之前创建的在Component 下的‘BEAM’模型,将出现以下对话框(图3.4),把Property 和Material 都选上对应的‘BEAM’,完成网格模型材料属性的定义。

基于HyperMesh实体单元网格划分运用HyperMesh 中的3D 实体单元网格划分的多种功能,介绍了几种典型几何特征的划分思路,为以后进行类似网格划分工作提供参考,同时也验证了HyperMesh 在划分实体网格方面的强大功能。

1 概述计算机辅助工程(CAE)在汽车行业应用已有很多年了,许多有限元理论及软件都得到了成熟运用。

在众多软件中美国 Altair公司的HyperMesh是其中的佼佼者。

像在板壳单元、实体单元、焊接单元等的创建,以及与其它软件的接口等方面,都能表现出良好的性能。

其中尤其是在实体单元的划分方面有其独特的优势,以下将通过几个比较典型的实例来详细说明,同时也可以为以后再进行类似工作提供解决思路。

2 实例描述2.1 座椅垫实体几何的网格划分本例将通过一套座椅垫实体网格划分来介绍在HyperMesh8.0中新增加的处理实体几何的功能。

如图1所示是一套座椅垫,原始几何只有外表面的一层壳几何,而且几何形状也不规则,在以前不能处理实体几何的时候,一般处理方法是首先几何清理,然后通过添加一些辅助面构成封闭壳体,再根据经验把大块儿体分成相对较规则的若干小块儿,最后可以运用3D子面板中的Solid map-general或Linear solid 等工具先把各个小块儿划分网格,然后再把各个小块缝合到一起。

这样做的不足是一方面需要做大量的辅助面,另一方面在划分各个小块儿时需要考虑最后缝合时的节点对应问题。

通过观察几何模型发现,虽然座椅垫几何形状不规则,但它没有局部突出或相贯的几何特征,所以可以考虑把板壳几何封闭后生成实体几何,再通过几何清理后得到如图2所示的几何体,运用3D子面板中的Solid map- volume工具,设置好相关参数后就可以自动划分出以六面体为主五面体为辅的实体网格。

而且软件自动划分的网格能够完全与几何贴合,网格质量还比较好,只需稍微调整一下后就可以全部达到网格质量要求。

现在整个过程所花费的时间比以前要节省70%以上。

悬架整车性能Hypermesh有限元分析仿真试验指导书吉林大学汽车实验室编写:李静2013年10月一、实验目的(1)掌握应用有限元仿真方法分析悬架零部件的方法。

(2)了解有限元的基本思想,通过转向节强度分析实验,掌握有限元分析基本步骤。

(3)熟悉HyperMesh软件的面板,掌握HyperMesh10.0菜单布局结构,学习使用各类菜单操作。

二、实验用仪器设备及软件HyperMesh10.0能完成Hypermesh建模及计算的笔记本电脑或台式机。

三、操作步骤1.打开hypermesh,在User Profiles 窗口选择Nastran选项图1 选择求解器2.导入模型,如图2所示,三中方式任选其一:a.File >Openb.File >Importc.单击工具栏上的Import按钮单击主菜单栏上方工具栏的按钮,使模型以带表面和边框的形式显示(图3):图2 导入CAD模型图3 改变显示方式3.删除实体单击快捷键F2(删除),出现如图4所示面板,单击左上角的倒三角符号,在出现的面板图4 删除面板中选择solids, 若当前面板没有solids选项,则单击左右换页键如图5所示:图5 选择实体接下来左键单击黄色的solids选框,出现如图6所示面板,选择all或者displayed,这时整个实体模型被选中,单击主面板右上角delete entity按钮,删除实体。

图6 选中全部实体4.几何清理单击快捷键F11(快速几何编辑),出现如图7所示快速编辑面板,使用相关功能对转向节进行快速清理编辑,如添加、删除点,合并边,压缩边等,编辑完成后点击return。

图7快速几何编辑面板清除倒角选择Geom页面菜单,在Geom面板上选择defeature,出现如图8所示面板,选择surf fillets,将min radius改为0.1,max radius改为3,单击find,出现如图9所示面板,图8 defeature面板单击surfs选框,确保其出于选中状态(高亮),然后再单击转向节上需要去除的倒角面,再点击remove如图10所示图9 倒角清除面板消除前消除后图10 消除倒角自动清理在页面菜单栏,单击Geom,进入Geom面板,单击autocleanup,如图11所示图10 选择autocleanup在autocleanup面板(如图12),单击surfs选框,在他不出的面板中选择all,单击Topology cleanup parameters下方切换按钮,切换成use current parameters,单击edit parameters,出现parameters File Editor 面板,将Target element size设置为3(如图13),单击OK返回autocleanup面板图12 autocleanup面板图13 parameters File Editor单击Elements quality criteria下方切换按钮,切换成use current criteria,单击edit criteria(如图12),出现Criteria File Editor面板,将Target element size设置为3,Min Size设置为1, Max Size 设置为6(如图14), 单击OK返回autocleanup面板,单击右上角autocleanup进行自动清理。

HyperMesh梁单元与壳单元的混合建模

本文根据工程实例,应用有限元软件HyperMesh 11、0进行梁单元与壳单元的混合建模,并在其中详细论述,梁单元在与壳单元混合建模的过程中如何对梁单元进行偏置处理,保证梁单元与壳单元的所有节点完全耦合。

在焊接工艺中,梁单元与壳单元的使用可以大大提高整体焊接结构的抵抗变形能力,避免单独使用壳单元时强度与刚度的不足。

HyperMesh软件中提供了大量标准梁的截面,也可以通过实际应用需求单独创建梁截面。

在1D面板中点选HyperBeam选项,如图1所示。

图1 1D面板中的HyperBeam选项

HyperBeam中提供了大量的梁截面,如图2所示。

图2 HyperBeam下的各种梁截面

图2中红色箭头所指的就是各种标准梁截面的属性,包括H型梁,L型梁,工型梁等等。

可以根据实际需求进行选择,而且可以自己独立进行尺寸编辑。

图2中的shell section可以建立独立的壳截面,solid section可以建立独立的实体截面。

在建立完成各种梁的截面属性之后,可以通过edit section进行梁截面属性的修改。

以上主要介绍了1D梁单元的使用情况,下面将根据工程实例对壳单元与梁单元的混合建模进行详细的介绍。

图3就是梁单元与壳单元焊接之后的三维图,图4就是图3中梁单元以1D显示的情况。

二者之间的切换功能键如图5所示。

图3 梁单元与壳单元焊接之后梁单元以3D显示

图4 梁单元与壳单元焊接之后梁单元以1D显示

图5 梁单元1D与3D之间的切换功能键

下面介绍梁单元的具体创建方法,不再讲述壳单元的建立方法。

首先建立Beam Section,在软件左侧右键create--Beam Section,在出现的对话框窗口中对Bean进行命名。

具体的过程如图6所示。

图6 Beam的建立过程

之后进入1D--HyperBeam面板,选择Standard section选择Standard Channel面板,打开面板后对各个参数进行修改,如图7所示。

左侧的红色框内的区域就是进行具体尺寸的修改,修改的结果会以直观的形式显示在图形界面中,右侧的红色方框就是梁界面的各个力学参数。

注意梁的方向,梁的长度方向就是X 轴,图形中的就是梁的Y轴与Z轴。

在梁的方向的选取过程中Y轴为第一方向。

图7 梁的各个参数的修改

之后建立梁的属性,同样在软件左侧位置右键创建属性,弹出属性创建的选项卡片,在Type中选择1D,在Card image中选择PBEAM,单击确定按钮,如图8所示。

图8 梁属性的创建及其卡片的设置

以上过程都处理好之后进行具体梁与壳单元的混合建模,进入1D--line mesh 卡片里面,如图9所示。

图9 1D--line Mesh卡片

进入之后会发现有很多按钮,具体的功能介绍:左上角位置就是进行节点或或者线的选择,也就就是说梁在节点或者线上进行创建。

左下角的auto功能键就是确定梁的如何摆放,element config就是选择进行梁还就是杆的创建,文中我们选择bar2。

Offset就是表示梁向哪个方向进行偏置,ax ay az表示梁单元的第一个端点,bx by bz表示梁单元的第二个端点。

具体如图10所示:

图10 Line Mesh具体功能图

在已经建立好的壳单元中选择一排节点,并建立一个壳单元与梁单元的混合建模,按照图5把梁单元的显示方式切换为3D,建立好的有限元模型图如图11所示:

图11 梁单元与壳单元混合模型的3D显示

由图11可以瞧出,虽然梁单元与壳单元进行了混合建模,但就是3D情况下二者之间仍有缝隙,为了能够与实际梁单元与壳单元焊接一样,要进行梁单元的偏置。

把梁单元的x轴进行偏置,偏置的过程要依据梁截面的属性与壳的厚度进行计算,偏置后的3D显示如图12所示:

图12 偏置后的梁与壳单元的3D显示图

以上过程中介绍了如何应用HyperMesh软件进行梁单元与壳单元的混合建模,以及梁单元面板中各个参数的如何设置及其说明,希望能够为广大工程人员提供帮助。