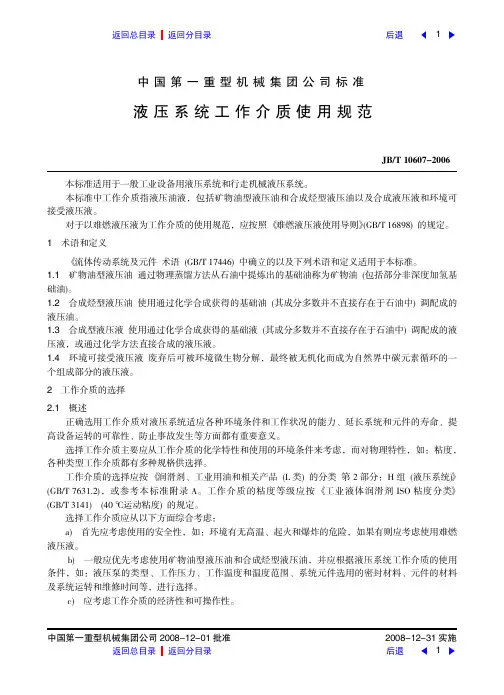

介质-材料选用表

- 格式:doc

- 大小:291.00 KB

- 文档页数:15

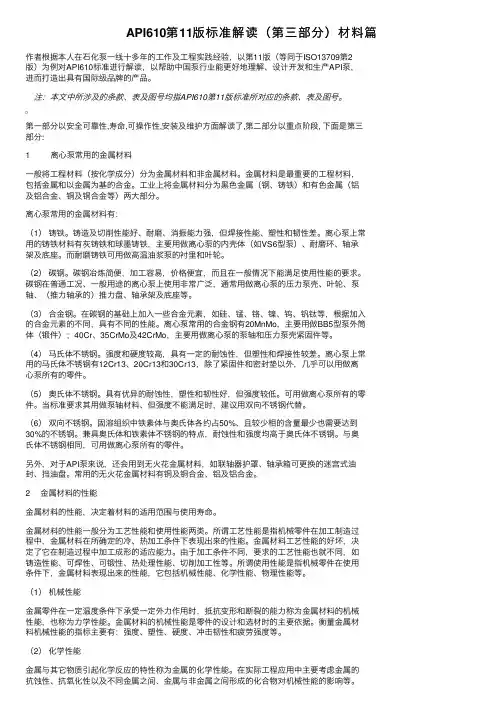

API610第11版标准解读(第三部分)材料篇作者根据本⼈在⽯化泵⼀线⼗多年的⼯作及⼯程实践经验,以第11版(等同于ISO13709第2版)为例对API610标准进⾏解读,以帮助中国泵⾏业能更好地理解、设计开发和⽣产API泵,进⽽打造出具有国际级品牌的产品。

注:本⽂中所涉及的条款、表及图号均指API610第11版标准所对应的条款、表及图号。

第⼀部分以安全可靠性,寿命,可操作性,安装及维护⽅⾯解读了,第⼆部分以重点阶段, 下⾯是第三部分:1 离⼼泵常⽤的⾦属材料⼀般将⼯程材料(按化学成分)分为⾦属材料和⾮⾦属材料。

⾦属材料是最重要的⼯程材料,包括⾦属和以⾦属为基的合⾦。

⼯业上将⾦属材料分为⿊⾊⾦属(钢、铸铁)和有⾊⾦属(铝及铝合⾦、铜及铜合⾦等)两⼤部分。

离⼼泵常⽤的⾦属材料有:(1)铸铁。

铸造及切削性能好、耐磨、消振能⼒强,但焊接性能、塑性和韧性差。

离⼼泵上常⽤的铸铁材料有灰铸铁和球墨铸铁,主要⽤做离⼼泵的内壳体(如VS6型泵)、耐磨环、轴承架及底座。

⽽耐磨铸铁可⽤做⾼温油浆泵的衬⾥和叶轮。

(2)碳钢。

碳钢冶炼简便,加⼯容易,价格便宜,⽽且在⼀般情况下能满⾜使⽤性能的要求。

碳钢在普通⼯况、⼀般⽤途的离⼼泵上使⽤⾮常⼴泛,通常⽤做离⼼泵的压⼒泵壳、叶轮、泵轴、(推⼒轴承的)推⼒盘、轴承架及底座等。

(3)合⾦钢。

在碳钢的基础上加⼊⼀些合⾦元素,如硅、锰、铬、镍、钨、钒钛等,根据加⼊的合⾦元素的不同,具有不同的性能。

离⼼泵常⽤的合⾦钢有20MnMo,主要⽤做BB5型泵外筒体(锻件);40Cr、35CrMo及42CrMo,主要⽤做离⼼泵的泵轴和压⼒泵壳紧固件等。

(4)马⽒体不锈钢。

强度和硬度较⾼,具有⼀定的耐蚀性,但塑性和焊接性较差。

离⼼泵上常⽤的马⽒体不锈钢有12Cr13、20Cr13和30Cr13,除了紧固件和密封垫以外,⼏乎可以⽤做离⼼泵所有的零件。

(5)奥⽒体不锈钢。

具有优异的耐蚀性,塑性和韧性好,但强度较低。

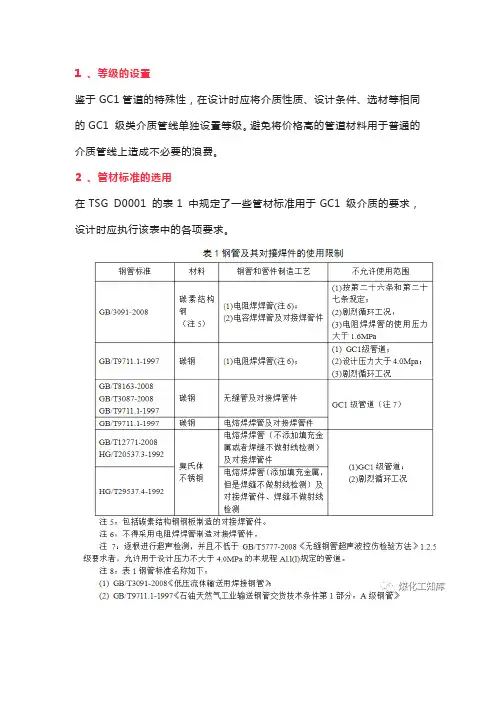

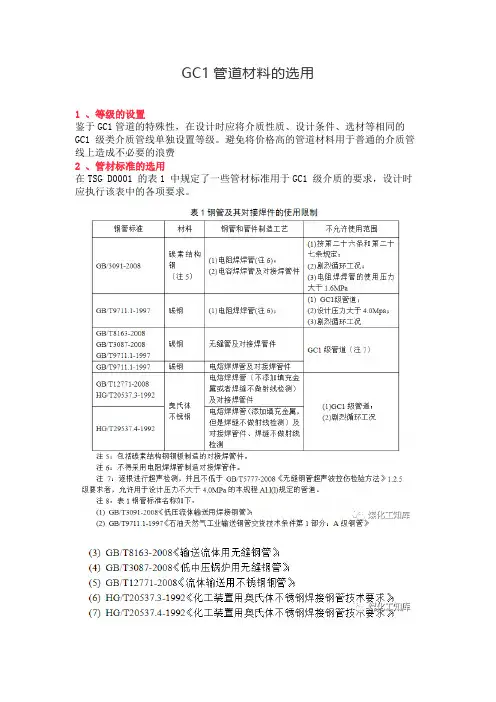

1 、等级的设置鉴于GC1管道的特殊性,在设计时应将介质性质、设计条件、选材等相同的GC1 级类介质管线单独设置等级。

避免将价格高的管道材料用于普通的介质管线上造成不必要的浪费。

2 、管材标准的选用在TSG D0001 的表1 中规定了一些管材标准用于GC1 级介质的要求,设计时应执行该表中的各项要求。

表列的不锈钢焊接钢管标准,建议不要选HG/T20537,一是因为该标准年份比较久远,在冶金、焊接、检测技术日新月异的今天,标准中一些要求从技术角度上来讲已经落后;另一原因是,对比GB/T12771-2008 标准,该标准的使用范围小,可生产的钢管材质也较少。

所以设计时多选用GB/T12771。

表1 中规定GB/T8163、GB3087、GB/T9711.1 不能被用于GC1 类介质管线,但在其注释7 中有补充说明:经过逐根超声检测并达到合格要求的,允许用于设计压力≤4.0Mpa 的本规程A1.1(1)规定的管道。

这条注释有别于GB/T20 01.2 中的要求的,这与两个标准的生效年份有关。

规范之所以对这三个标准的管材使用有限制,主要因为这三个标准中的管材在生产制造、检验、试验方面的要求较低,用于GC1 级管线,会存在一定的风险。

设计时,需综合考虑管材的经济性和安全性,做最优选用。

目前GB/T9711 系列标准已升版为GB/T9711-2017。

新版中,钢管等级PSL1 对应的是原GB/T9711.1 中的管材,PSL2对应的是原GB/T9711.2 中的管材。

在《全国压力管道设计审批人员培训教材》第三版中,对GB/T9711 的使用限制与附表1 中对GB/T9711.1 的规定是相同的。

选用该标准时,需注意其不允许使用的范围。

GB/T9948-2013、GB/T6479-2013 和GB/T5310-2017 用于GC1 级无缝管线是可选的。

从这三个标准各自的名称可以看出它们的使用范围的侧重。

另外还应注意标准中的一些特有的要求,比如:只有GB6479 对优质碳素钢的低温冲击试验有规定;而在GB9948-2013 中有晶间腐蚀试验的要求和钢管用于含H2S 环境的补充技术要求。

GC1管道材料的选用1 、等级的设置鉴于GC1管道的特殊性,在设计时应将介质性质、设计条件、选材等相同的GC1 级类介质管线单独设置等级。

避免将价格高的管道材料用于普通的介质管线上造成不必要的浪费2 、管材标准的选用在TSG D0001 的表1 中规定了一些管材标准用于GC1 级介质的要求,设计时应执行该表中的各项要求。

表列的不锈钢焊接钢管标准,建议不要选HG/T20537,一是因为该标准年份比较久远,在冶金、焊接、检测技术日新月异的今天,标准中一些要求从技术角度上来讲已经落后;另一原因是,对比GB/T12771-2008 标准,该标准的使用范围小,可生产的钢管材质也较少。

所以设计时多选用GB/T12771。

表1 中规定GB/T8163、GB3087、GB/T9711.1 不能被用于GC1 类介质管线,但在其注释7 中有补充说明:经过逐根超声检测并达到合格要求的,允许用于设计压力≤4.0Mpa 的本规程A1.1(1)规定的管道。

这条注释有别于GB/T20 01.2 中的要求的,这与两个标准的生效年份有关。

规范之所以对这三个标准的管材使用有限制,主要因为这三个标准中的管材在生产制造、检验、试验方面的要求较低,用于GC1 级管线,会存在一定的风险。

设计时,需综合考虑管材的经济性和安全性,做最优选用。

目前GB/T9711 系列标准已升版为GB/T9711-2017。

新版中,钢管等级PSL1 对应的是原GB/T9711.1 中的管材,PSL2对应的是原GB/T9711.2 中的管材。

在《全国压力管道设计审批人员培训教材》第三版中,对GB/T9711 的使用限制与附表1 中对GB/T9711.1 的规定是相同的。

选用该标准时,需注意其不允许使用的范围。

GB/T9948-2013、GB/T6479-2013 和GB/T5310-2017 用于GC1 级无缝管线是可选的。

从这三个标准各自的名称可以看出它们的使用范围的侧重。

介质-材质选用表介质, 材质硝酸( HNO 3 )一般特点:属氧化性介质。

浓HNO 3工作温度一般为40度以下,元素Cr 、Si为抗氧化性,含Cr 、Si 的不锈钢和其它材料为浓HNO 3 的耐蚀理想材料。

高硅铸铁(STSi15R):温度93% 以下的一切温度;高铬铸铁(Cr28):温度80% 以下的一切温度;不锈钢(SUS304 、SUS316 、SUS316L):温度80% 以下的一切温度;S-05钢(0Cr13Ni7Si4):温度98% 以下的一切温度;工业纯钛(TA1 、TA2):沸点以下的一切温度(除发烟外);工业纯铝(Al):室温的一切温度(仅用于容器);CD-4MCu 时效硬化合金:沸点以下的一切温度;因可耐、哈氏合金C 、金、钽等都有良好的耐蚀性。

硫酸(H 2 SO 4 )一般特点:沸点随浓度升高而升高。

如:浓度5% ,其沸点为101 ℃;浓度50% ,其沸点为124℃;浓度98% ,其沸点为332℃。

浓度75%以下呈还原性(或呈中性),超过75% 呈氧化性。

不锈钢(SUS316 、SUS316L) :温度40 ℃以下,浓度20% 左右;904 钢(SUS904 、SUS904L) :适于温度40~60 ℃、浓度20~75% ;温度80 ℃、浓度60% 以下;高硅铸铁(STSi15R) :室温至90 ℃之间各种浓度;纯铅、硬铅:室温的各种温度;S-05 钢(0Cr13Ni7Si4) :90 ℃以下的浓硫酸,高温浓硫酸(120~150 ℃);普通碳钢:室温70% 以上的浓硫酸;铸铁:温度为室温的浓硫酸;蒙乃尔、金属镍、因可耐尔:中温中等浓度的硫酸;钛钼合金(Ti-32Mo) :沸点以下、60% 的硫酸和50 ℃以下、98% 的硫酸;哈氏合金B 、D :100 ℃以下、75% 的硫酸;哈氏合金C :100 ℃左右的各种温度;镍铸铁(STNiCr202) :室温60~90% 的硫酸。

盐酸(HCl)一般特点:还原性介质,最高温度为36~37%.沸点:浓度在20% 时,为110 ℃;浓度在20~36% 时,为50℃;因此盐酸的最高温度为50 ℃。

风管系统按其系统的工作压力(P)划分为三个类别:P≤500Pa为低压系统500Pa<P≤1500Pa为中压系统P>1500 Pa为高压系统压力容器的压力等级和品种划分一、按压力容器的设计压力(P)分为低压、中压、高压、超高压四个压力等级,具体划分如下:1.低压(代号L)0.1MPa≤P<1.6MPa2.中压(代号M)1.6MPa≤P<10MPa3.高压(代号H)10MPa≤P<100MPa4.超高压(代号U)P≥100MPa参考:压力容器安全技术监察规程压力管道”系指最高工作压力大于或等于0.1MPa 的气体、液化气体、蒸汽介质或可燃、有毒、有腐蚀性、最高工作温度高于或等于标准沸点的液体介质,且公称直径大于25mm的管道。

工业金属压力管道按其安全等级划分为GC1、GC2、GC3 三级。

其中GC1 级安全等级最高;GC3 级安全等级最低。

4.1 符合下列条件之一的工业压力管道为GC1 级:4.1.1 输送GB5044 及HG20660 中,毒性程度如下所列介质的管道:a)极度危害介质(但苯除外);b)高度危害气体介质(包括苯);c)工作温度高于标准沸点的高度危害液体介质。

4.1.2 输送GB50160 及GBJ16 中规定的火灾危险性如下所列,且设计压力大于或等于4.0MPa的管道:a)甲、乙类可燃气体;b)甲类可燃液体(包括液化烃)。

4.1.3 输送流体介质且设计压力大于或等于10.0MPa 的管道,以及设计压力大于或等于4.0MPa 且设计温度高于或等于400℃的管道。

4.2 符合下列条件的工业压力管道为GC2 级:除4.3 条规定的GC3 级管道外,介质毒性危害程度、火灾危险(可燃性)、设计压力和设计温度低于4.1 条规定(GC1 级)的管道。

4.3 符合下列条件的工业压力管道为GC3 级:输送无毒、非可燃流体介质,设计压力小于或等于1.0MPa 且设计温度高于-20℃但不高于+186℃的管道。

10%~20% 稀硫酸,250度用什么材料?[讨论]国内石墨材质的设备使用温度一般达不到这么高,因此硫酸输送泵的材质一般选择:不锈钢(SUS316 、SUS316L) :温度40 ℃以下,浓度20% 左右;904L钢:适于温度40~60 ℃、浓度20~75% ;温度80 ℃、浓度60% 以下;高硅铸铁(STSi15R) :室温至90 ℃之间各种浓度;纯铅、硬铅:室温的各种温度;S-05 钢(0Cr13Ni7Si4) 90 ℃以下的浓硫酸,高温浓硫酸(120~150 ℃);普通碳钢室温70% 以上的浓硫酸;铸铁:温度为室温的浓硫酸;蒙乃尔、金属镍、因可耐尔:中温中等浓度的硫酸钛钼合金(Ti-32Mo ):沸点]以下、60% 的硫酸和50 ℃以下、98% 的硫酸;哈氏合金B 、D :100 ℃以下、75% 的硫酸;哈氏合金C :100 ℃左右的各种温度镍铸铁(STNiCr202) :室温60~90% 的硫酸。

用钽材或者是铌材都可以的。

就我个人认为也应该选用内称复合材料,比如楼上所说内称玻璃钢、石墨等,毕竟酸度高、温度高一般金属材质是经不起长期使用的,而且投资也高,现在复合材料制作工艺好应该没有问题。

但是四氟的可能不行。

是的,钽和铌是可以的,但造价不是一般的昂贵.钛、锆、铌、钽金属在硫酸中的应用Randy Scheel,P.E.Wah Chang摘要根据硫酸浓度和温度的变化,总结了活性金属钛、锆,难熔金属铌、钽在不同浓度和不同温度硫酸中的耐蚀性。

钛仅被用于低浓度硫酸中,铌可用于低于沸点的大部分浓度范围的硫酸中,钽可用于所有浓度范围且温度高于沸点的硫酸中,钽40铌合金可用于所有浓度范围的硫酸中,但使用温度低于钽,高于铌。

锆可用于浓度低于70%的硫酸中,使用温度至沸点或沸点以上。

用于硫酸的最佳金属材料的选择应考虑操作条件,寿命周期中的维修成本及停车损失。

设计者还须考虑温度、浓度,杂质等可能造成不利于金属材料耐蚀性的变化,综合分析后方可作出最后选择使用的是那种金属材料。

耐腐蚀材料选用表(1)牌号:F3%CrMo 代号:Cr30机械性能:抗拉强度δ≥320MPa,硬度HB250-380,是铁素体型高硬度不锈钢。

主要特点:有一定的脆性,热裂、冷裂倾向大。

不能补焊,机加工性能好。

它既有很好的耐磨性,又有良好的耐腐蚀性和较强的抗点蚀、抗晶间腐蚀能力,是磷肥行业用泵的首选材料。

使用范围及水平:在磷酸28-30%、硫酸3-5%、CaSO4.2H2O30-35%、F-1.6-2.5%、Cl-<800ppm,温度:75-80℃,介质条件下,叶轮寿命不低于半年,泵体寿命不低于一年。

应用举例:用于化肥厂萃取料浆、滤洗液、磷酸浓缩、磷石膏输送、表面冷却器及地槽等。

用于磷肥厂:萃取料浆,滤洗液,成品酸输送,灰渣工位等工位。

(2)牌号: 00Cr20Ni25Mo4 代号:004机械性能:抗拉强度δ≥320MPa,屈服强度δ0.2≥179MPa,端面收缩率ψ≥30%,是低碳高镍铬奥氏体不锈钢。

主要特点:铸造性能、机械性能及机加工性能好,韧性好,焊接性能好。

耐腐蚀性能极好,它在非氧化性酸如硫酸、磷酸、醋酸及甲酸中有很好的耐腐蚀性,在中性含Cl-介质中具有很好的抗点蚀性,同时具有良好的抗应力腐蚀性及抗缝隙腐蚀性能,耐磨性差。

使用范围及水平:适用于70℃以下各种浓度的硫酸。

在磷肥行业中主要用于磷酸的浓缩工位(磷酸:50%,硫酸:3-5%,CaSO4.2H2O:3-5%,F-:0.8-1.2%,Cl-:<500ppm,温度:90℃,叶轮寿命不低于半年,泵体寿命不低于一年。

在常压下耐任何浓度,任何温度的醋酸腐蚀,在甲酸及甲酸与醋酸的混酸中的耐腐蚀性也很好。

本材料为引进技术,广泛用于石油、石油化工、化工、化肥、海洋开发等行业。

应用举例:用于磷化公司洗液泵、澄清酸泵,地槽泵;染料厂:稀硫酸泵。

(3)牌号:0Cr26Ni5Mo2Cu3 代号:CD4MCu机械性能:抗拉强度δ≥700MPa,屈服强度δ0.2≥485MPa,硬度HB300,是低碳双相(奥氏体+铁素体)不锈钢。

二 常用美标材料形态对照表公称化学成分无缝管管件锻件铸件板材A335 A234 A182 A217 A387 11/4Cr-1/2Mo P11 WP11 Gr.F11 Gr.WC6 Gr.11 21/4Cr-1Mo P22 WP22 Gr.F22 Gr.WC9 Gr.225Cr-1/2Mo P5WP5Gr.F5a Gr.C5 Gr.5 9Cr-1Mo P9(抗高温腐蚀)Gr.C129Cr-1Mo-V P91(电站使用,与P9差0.9钒) Gr.F91 Gr.C12A Gr.91 CL.2合金钢 P92(Mo 降低,V 提高)A106 BA234 WPBA105 A350 Gr.LF1 A216 Gr.WCB A352 Gr.LCB A515 Gr.70 C-SiC-Mn-Si A106CA234 WPCA350 Gr.LF2A216 Gr.WCC A516 Gr.70碳素钢C-Si A333 Gr.6 A420 WPL6A312 A403 A182 A 315 A240TP304 WP304 F304 CF8 Gr.304 18Cr-8Ni TP304L WP304L F304L CF3 Gr.304LTP316 WP316 F316 CF8M Gr.31616Cr-12Ni-2Mo TP316L WP316L F316L CF3M Gr.316L18-10Ni-Ti TP321 WP321 F321 CF8T Gr. 321 不锈钢 18-10Ni-Nb TP347 WP347 F347 CF8C Gr. 347注:不锈钢应用限制:1.含12%Cr 及以上(铁素体、马氏体)在400~500℃时,易产生475℃脆性,C 含量升高可减少这种脆性倾向,0Cr13使用温度≤350℃。

2. 16%Cr 铁素体、18%Cr 其它不锈钢在540~900℃时易产生δ相脆性,与铁素体残留量有关,这是一个控制指标。

阀门材料阀门主要零件的材质,首先应考虑到工作介质的物理性能(温度、压力)和化学性能(腐蚀性)等。

同时,还应了解介质的清洁程度(有无固体颗粒)。

除此之外,还要参照国家和使用部门的有关规定和要求。

许多种材料可以满足阀门在多种不同工况的使用要求。

但是,正确、合理的选择阀门的材料,可以获得阀门最经济的使用寿命和最佳的性能。

阀门的材质,种类繁多,适用于各种不同工况。

现把常用的壳体材质、内件材质和密封面材质介绍如下。

一、壳体常用的材质1.灰铸铁灰铸铁阀以其价格低廉、适用范围广而应用在工业的各个领域。

它们通常用在水、蒸汽、油和气体为介质的情况下,并广泛地应用于化工、印染、油化、纺织和许多其它对铁污染影响少或没有影响到的工业产品上。

适用于工作温度在–15~200℃之间,公称压力PN≤1.6MPa的低压阀门。

2.黑心可锻铸铁适用于工作温度在–15~300℃之间,公称压力PN≤2.5MPa的中低压阀门。

适用介质为水、海水、煤气、氨等。

3.球墨铸铁球墨铸铁是铸铁的一种,这种铸铁,团状或球状石墨取代了灰铸铁中的片状石墨。

这种金属内部结构的改变使它的机械性能比普通的灰铸铁要好,而且不损伤其它性能。

所以,用球墨铸铁制造的阀门比那些用灰铸铁制造的阀门使用压力更高。

适用于工作温度在–30~350℃之间,公称压力PN≤4.0MPa的中低压阀门。

适用介质为水、海水、蒸汽、空气、煤气、油品等。

4.碳素钢(WCA、WCB、WCC)起初发展铸钢是为适应那些超出铸铁阀和青铜阀能力的生产需要。

但由于碳钢阀总的使用性能好,并对由热膨胀、冲击载荷和管线变形而产生应力的抵抗强度大,就使它的使用范围扩大,通常包括了用铸铁阀和青铜阀门的工况条件。

适用于工作温度在–29~425℃之间的中高压阀门。

其中16Mn、30Mn作温度为–40~400℃之间,常用来替代ASTM A105。

适用介质为饱和蒸汽和过热蒸汽。

高温和低温油品、液化气体、压缩空气、水、天燃气等。

第一部分 管道等级及材料选用说明1 管道等级号 1.1 管道及等级组成管道等级代号由两个英文字母及一个或两个数字组成,首位为英文字母表示材质, 中间数字表示压力等级,末位英文字母表示顺序号。

具体说明如下:1.2 管道材质的代号如下:1.3 管道的压力等级如下* 部分管道等级表中的压力等级与本表有差异时,用接近的压力代号1.4 序号用英文字母编排(随同一材质的同一压力等级按序编排),当大写字母(A ,B ,C ……)不够用时,可改用小写字母(a,b,c ……)1.5 按常用并具有典型示例的原则,现已编制完成50个管道等级号,工程项目可根据需要进行选用或套用,若局部地方需修改后使用,可在“项目特殊需要”栏中说明,例如修改垫片的材质,增补其他型式阀门等。

1.6 若条件特殊,修改的内容过多,应增补新的管道等级。

2 介质2.1 本等级表已考虑一般常用介质及某些有特殊要求的介质。

2.2 所列的介质名称仅系示例,对于性质类似的其它介质,可套用相应等级,不宜套用时应编制新的等级。

2.3 介质的毒性是按照GBZ 230-2010《职业性接触毒物危害程度分级》中有关规定,其中极度危害(Ⅰ级)及高度危害(Ⅱ级)在本规定中简写为剧毒介质,中度危害(Ⅲ级)在本规定中简写为有毒介质。

2.4易燃、易爆介质是按照《建筑设计防火规范》(GB50016-2006)列为甲、乙类火灾危险性的物质。

2.5介质旁括号内所注的浓度仅系示例(凡未注明浓度者一般系表示适用于任何浓度),若所列数字不符使用者要求时,应查阅腐蚀数据手册,以确定是否可采用该管道等级。

2.6 非金属材料的使用介质查阅腐蚀手册,玻璃钢应根据选用的树脂来确定其耐蚀性能。

3 压力3.1 公称压力是是指管材20℃时输水的工作压力。

3.2介质的工作温度升高时,其最高工作压力按材料类别相应降低,具体依据GB50316-2008计算。

4 温度4.1 管道等级表中所列的温度一般是指材质(包括阀门等)用于某些介质时的许可(或实际)工作温度,超过时应综合考虑(材质、垫片、阀门等)以确定该等级是否可用。

阀门选用标准及要求 阀门选型一般要求阀体常用材质阀门内件常用材质阀门密封面常用材料及适用温度闸阀¾平板闸阀¾锲式闸阀截止阀柱塞阀球阀节流阀旋塞阀蝶阀止回阀隔膜阀蒸汽疏水阀安全阀减压阀1一般要求:根据我集团各产品生产工艺的特点,针对各种介质,作阀门选用的一般要求如下:第一条:阀门选用的第一原则是阀门的密封性能要符合介质的要求。

即内漏要符合标准GB/T13927-1992《通用阀门压力试验》,外漏则是根本不允许的。

第二条:正确选择阀门的类型。

阀门类型的正确选择是以选用者对整个生产工艺流程需要的综合估计为先决条件的,在选择阀门类型的同时,选用者应首先了解每种阀门的结构特点和性能。

一般阀门的类型选择如中低压蒸汽选用铜密封面的截止阀,DN200以上的蒸汽用闸阀;循环水总管上用蝶阀,支管上用衬胶闸阀;低压空气总管上用蝶阀,支管上用截止阀;一般液态物料用球阀等。

第三条:确定阀门的端部连接。

在螺纹连接、法兰连接、焊接端部连接中,前两种最常用,其中螺纹连接形式的价格比法兰连接形式低得多,一般为较小口径阀门,应首先选用。

第四条:阀门主要零件材质的选择。

选择阀门主要零件的材质,首先应考虑到工作介质的物理性能(温度、压力)和化学性能(腐蚀性)等。

同时还应了解介质的清洁程度(有无固体颗粒)。

除此之外,还要参照国家和使用部门的有关规定的要求。

正确合理地选择阀门的材料可以获得阀门最经济的使用寿命和最佳的性能。

(附表1-1、1-2、1-3) 阀体材料选用顺序大致按照铸铁-碳钢-不锈钢,密封圈材料选用顺序:橡胶-铜-合金钢-F4。

第五条:确定流经阀门的流量。

第六条:压力等级选用按照由低到高顺序。

附表1-1阀门壳体常用材质壳体材质适用工作温度℃适用工作压力MPa适用介质灰铸铁 -15~200 ≤1.6 水、煤气黑心可锻铸铁 -15~300 ≤2.5 水、海水、煤气、氨球墨铸铁 -30~350 ≤4.0 水、海水、煤气、空气、蒸汽碳素钢(WCA、WCB、WCC)-29~425 饱和(过热)蒸汽、油品、压缩空气、水、天然气等低温碳钢(LCB) -46~345合金钢(WC6、WC9)(C5、C12)-29~595-29~650高压非腐蚀性介质腐蚀性介质奥氏体不锈钢 -60~1960 腐蚀性介质蒙乃尔合金含氢氟酸介质哈氏合金稀硫酸等强腐蚀性介质钛合金各种强腐蚀性介质铸造铜合金 -273~200 氧气、海水23塑料、陶瓷 ~60 ≤1.6 腐蚀性介质附表1-2阀门内件常用材质内件材质适用工作度℃内件材质适用工作度℃ 304 -268~316 440型不锈钢60RC -29~427 316 -268~316 17-4PH -40~427青铜 -273~232 6号合金钢(Co-Cr) -273~816因科镍尔合金 -240~649 化学镀镍 -268~427 K 蒙乃尔合金 -240~482 镀铬 -273~316 蒙乃尔合金 -240~482 丁腈橡胶 -40~93 哈斯特洛依合金B -198~371 氟橡胶 -23~204 哈斯特洛依合金C -198~538 聚四氟乙烯钛合金 -29~316 尼龙 -73~93 镍基合金 -198~316 聚乙烯 -73~93 20号合金 -46~316氯丁橡胶 -40~82416型不锈钢40RC -29~427附表1-3阀门密封面常用材料及适用温度密封面材料使用温度/℃硬度适用介质青铜 -273~232水、海水、空气、氧气、饱和蒸汽等316L -268~316 14HRC蒸汽、水、油品、气体、液化气体、等轻微腐蚀且无冲蚀的介质 17-4PH -40~400 40~45HRC 具有轻微腐蚀但有冲蚀的介质 Cr13 -101~400 37~42HRC 具有轻微腐蚀但有冲蚀的介质 司太立合金 -268~65040~45HRC (常温)38HRC (650℃) 具有冲蚀和腐蚀性的介质 蒙乃尔合金KS-240~48227~35HRC 30~38HRC 碱、盐、食品,不含空气的酸溶液等哈氏合金 C B37153814HRC 23HRC腐蚀性矿酸、硫酸、磷酸、湿盐酸气、无氯酸溶液、强氧化性介质20号合金-45.6~316 -253~427氧化性介质和各浓度的硫酸各种类型阀门的选用标准及要求如下:闸阀特点:密封性能好,流体阻力小,且有一定的调节性能;但尺寸大、结构复杂,加工困难、密封面易磨损,不易维修,启闭时间长。

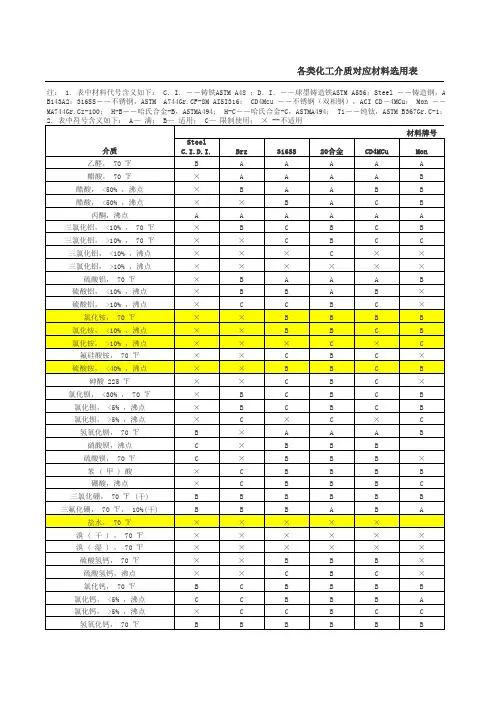

介质——材料选用表

介质

材料牌号

Steel

合金CD4MCu Mon Ni H-B H-C Ti Zi

乙醛, 70 ℉B A A A A A A A A A 醋酸, 70 ℉×A A A A B B A A A A 醋酸, <50% ,沸点×B A A B B B C A A A 醋酸, <50% ,沸点××B A C B B×A A A 丙酮,沸点A A A A A A A A A A A 三氯化铝, <10% , 70 ℉×B C B C B C A B A 三氯化铝, >10% , 70 ℉××C B C C×A B A 三氯化铝, <10% ,沸点×××C×××A×A 三氯化铝, >10% ,沸点×××××××A××A 硫酸铝, 70 ℉×B A A A B B B B A A 硫酸铝, <10% ,沸点×B B A B××A A A A 硫酸铝, >10% ,沸点×C C B C××B B C B 氯化铵, 70 ℉××B B B B B A A A 氯化铵, <10% ,沸点××B B C B B B A A A 氯化铵, >10% ,沸点×××C×C C C C C 氟硅酸铵, 70 ℉××C B C××C××硫酸铵, <40% ,沸点××B B C B B×B A A

注: 1. 表中材料代号含义如下:

C . I .――铸铁。

ASTM A48

D . I .――球墨铸造铁, ASTM A536

Steel ――铸造钢, ASTM A216 - WCA 或WCB …… Brz.――耐酸青铜,ASTM B143A2

316SS――不锈钢,ASTM AISI316

CD4Mcu ――不锈钢(双相钢), ACI CD - 4MCu Mon ――蒙乃尔 E 级, ASTMA 744Gr. M-35

Ni ――镍钢, AST

H-B ――哈氏合金 -B , ASTMA494

H-C ――哈氏合金 -C , ASTMA494

Ti ――纯钛, ASTM B367Gr. C-1

Zi ――锆

2. 表中符号含义如下

A—满; B—适用; C—限制使用;× --不适用

泵用耐蚀材料选用参数表

耐蚀合金材料选用表

耐蚀合金材料选用表

序号牌号代号适用介质

1 F30%CrMo Cr30 是含固量达35%腐蚀性介质的理想用材,如磷酸萃取料浆等类似腐蚀磨蚀性介质,目前居国内领先水平。

2 1Cr18Ni9Ti 18-8 碱液、醋酸、稀硝酸。

3 00Cr20Ni25Ni25Mo

4 UB6 含一定数量的C1-、F-、SO24-磷酸、硫酸及高温醋酸。

4 00Cr14Ni14Si4 C4 全浓度硝酸、特别适用浓硝酸,是目前浓硝酸用钢综合性最好的铸材。

5 0Cr12Ni25Mo3Cu3Si2Nb 941 全浓度常温硫酸,特别适用100℃以下的中等浓度(50% 左右)硫酸。

6 SS920 高温浓硫酸,t≤130℃,浓度93-98%。

7 0Cr21Ni32Mo2Cu3 20#合金高温浓硫酸,t≤130℃,浓度40%。

8 Z180C13 DF2 含固量达70%磨蚀性介质。

9 0Cr26Ni5Mo2Cu3 CD-4MCu 含固稀硫酸,磷酸,耐磨,耐蚀。

10 0Cr24Ni20Mo2Cu3 K合金≤60℃各种浓度的硫酸。

11 00Cr25Ni6Mo2 MM-4 硝酸磷肥专用钢。

12 0Cr18Ni9 304 稀硝酸,有机酸。

13 00Cr18Ni9 304L 稀硝酸,有机酸,抗晶间腐蚀。

14 0Cr18Ni12Mo2Ti Mo2Ti 稀硝酸,磷酸,有机酸。

15 0Cr18Ni12Mo2 316 稀硝酸,磷酸,有机酸。

16 00Cr18Ni12Mo2 316L 稀硝酸,磷酸,有机酸,抗晶间腐蚀。

17 0Cr20Ni25Mo5Cu2 904 70℃以下各种浓度硫酸,抗晶间腐蚀。

18 0Cr30Ni42Mo3Cu2 804 烧碱蒸发及904仍不抗蚀等。

19 0Cr20Ni42Mo3Cu2 824 904仍不抗蚀介质。

20 0Cr18Ni5Mo5 NH55 海水

21 0Cr20Ni33Mo3Cu3Nb 20Cb3 各种浓度的硫酸腐蚀。

22 3#4# 含20%固相的稀硫酸磨损腐蚀。

23 0Cr16Ni4CuNb CB-7Cu 砂浆磨蚀、钾肥生产时卤水的磨、腐蚀。

24 00Cr30Ni40Mo4Cu3 Lewmet55 125℃高温发烟硫酸腐蚀。

25 00Ni65Cu28 Monel 氢氟酸、硅氟酸、高温烧碱。

26 00Ni65Mo28 哈氏B 全浓度盐酸。

27 塑料FEP F46 各种酸、碱、盐、氧化剂等介质。

28 UHMWPE 80℃以下悬浮固体颗粒的酸、碱、盐介质

耐蚀合金材料选用表

耐蚀合金材料选用表

序号牌号代号适用介质

1 F30%CrMo Cr30 是含固量达35%腐蚀性介质的理想用材,如磷酸萃取料浆等类似腐蚀磨蚀性介质,目前居国内领先水平。

2 1Cr18Ni9Ti 18-8 碱液、醋酸、稀硝酸。

3 00Cr20Ni25Ni25Mo

4 UB6 含一定数量的C1-、F-、SO24-磷酸、硫酸及高温醋酸。

4 00Cr14Ni14Si4 C4 全浓度硝酸、特别适用浓硝酸,是目前浓硝酸用钢综合性最好的铸材。

5 0Cr12Ni25Mo3Cu3Si2Nb 941 全浓度常温硫酸,特别适用100℃以下的中等浓度(50% 左右)硫酸。

6 SS920 高温浓硫酸,t≤130℃,浓度93-98%。

7 0Cr21Ni32Mo2Cu3 20#合金高温浓硫酸,t≤130℃,浓度40%。

8 Z180C13 DF2 含固量达70%磨蚀性介质。

9 0Cr26Ni5Mo2Cu3 CD-4MCu 含固稀硫酸,磷酸,耐磨,耐蚀。

10 0Cr24Ni20Mo2Cu3 K合金≤60℃各种浓度的硫酸。

11 00Cr25Ni6Mo2 MM-4 硝酸磷肥专用钢。

12 0Cr18Ni9 304 稀硝酸,有机酸。

13 00Cr18Ni9 304L 稀硝酸,有机酸,抗晶间腐蚀。

14 0Cr18Ni12Mo2Ti Mo2Ti 稀硝酸,磷酸,有机酸。

15 0Cr18Ni12Mo2 316 稀硝酸,磷酸,有机酸。

16 00Cr18Ni12Mo2 316L 稀硝酸,磷酸,有机酸,抗晶间腐蚀。

17 0Cr20Ni25Mo5Cu2 904 70℃以下各种浓度硫酸,抗晶间腐蚀。

18 0Cr30Ni42Mo3Cu2 804 烧碱蒸发及904仍不抗蚀等。

19 0Cr20Ni42Mo3Cu2 824 904仍不抗蚀介质。

20 0Cr18Ni5Mo5 NH55 海水

21 0Cr20Ni33Mo3Cu3Nb 20Cb3 各种浓度的硫酸腐蚀。

22 3#4# 含20%固相的稀硫酸磨损腐蚀。

23 0Cr16Ni4CuNb CB-7Cu 砂浆磨蚀、钾肥生产时卤水的磨、腐蚀。

24 00Cr30Ni40Mo4Cu3 Lewmet55 125℃高温发烟硫酸腐蚀。

25 00Ni65Cu28 Monel 氢氟酸、硅氟酸、高温烧碱。

26 00Ni65Mo28 哈氏B 全浓度盐酸。

27 塑料FEP F46 各种酸、碱、盐、氧化剂等介质。

28 UHMWPE 80℃以下悬浮固体颗粒的酸、碱、盐介质。