叶轮加工工艺分析

- 格式:doc

- 大小:1.63 MB

- 文档页数:13

叶轮座加工工艺和车130的孔夹具设计摘要:二十一世纪的制造业面临着顾客需求驱动、不可预测、快速多变和来自全球不断增加的市场竞争,而且竞争不断加剧。

市场的不断变化要求制造系统加工的产品品种能够快速变换以满足市场需求。

近来的制造业发展表明,夹具能比较好的满足上述要求并符合我国国情。

作为制造系统重要组成部分的夹具设计部分,制造系统对其提出了新的要求。

夹具在机械加工起着重要的作用,它直接影响着机械加工的质量,生产效率和成本,因此夹具设计是机械工艺准备和施工中的一项重要工作。

关键词:毛培零件工艺路线夹具体Fixture design 130 of the impeller seat processing and vehicle Abstract: the twenty-first Century manufacturing is facing the customer demand driven, unpredictable, rapidly changing and from the increase of global market competition, and the competition intensifies. The constant change of the market requirements of product varieties to meet market demand fast transform. Development of the manufacturing industry the recent show, fixture can better meet the above requirements and in line with China's national conditions. As part of fixture design is an important part of manufacturing system, manufacturing system put forward new requirements to the. Fixture plays an important role in the mechanical processing, which directly affects the quality of machining, production efficiency and cost, therefore the fixture design is an important work of mechanical process preparation and construction of the. Keywords: Mao Pei; parts; process route; clamp目录前言 (1)第1章零件的分析 (2)1.1零件的作用 (2)1.2零件的形状 (2)第2章零件的工艺分析 (3)2.1右端面的加工表面 (3)2.2左端的加工表面 (3)2.3表面的加工 (3)2.4Φ130H9内孔的加工 (3)第3章毛坯设计 (5)3.1毛坯的选择 (5)3.2确定机械加工余量、毛坯尺寸和公差 (5)3.3确定机械加工余量 (5)3.4确定毛坯尺寸 (5)3.5确定毛坯尺寸公差 (6)3.6设计毛坯图 (6)第4章选择加工方法,拟定工艺路线 (9)4.1基面的选择 (9)4.2粗基准的选择 (9)4.3精基准的选择 (9)4.4制定机械加工工艺路线 (9)4.5机械加工余量、工序尺寸的确定 (10)第5章加工设备及刀具、夹具、量具的选择 (12)5.1选择机床,根据不同的工序选择机床 (12)5.2选择刀具 (12)5.3机床夹具、量具的选择 (12)第6章确定切削用量及基本工时 (13)6.1工序1 (13)6.2工序2 (15)6.3工序3 (16)6.4工序4 (17)6.5工序5 (18)6.6工序6 (19)6.7工序7 (21)6.8工序8 (22)第7章夹具设计 (23)7.1问题的提出 (23)7.2零件本工序的加工要求分析 (23)7.3确定夹具类型 (23)7.4定位方案 (23)7.4.1定位方法 (23)7.4.2工件定位中的几种情况 (23)7.4.3拟订定位方案和选择定位元件 (23)7.5夹紧方案 (25)7.5.1对夹紧装置的要求 (25)7.5.2夹紧力三要素的确定 (25)7.6夹具的分度机构 (26)7.7夹具精度分析 (26)7.8设计夹具体和绘制夹具图 (27)7.9对夹具体的要求 (27)7.9.1有适当的精度和尺寸稳定性 (27)7.9.2有足够的强度和刚度 (27)7.9.3排屑方便 (27)7.9.4在机床上安装稳定可靠 (27)7.10夹具体毛坯的类型 (27)7.11技术要求说明 (28)第8章设计小结 (29)致谢 (30)参考文献 (31)前言毕业设计是大学学习的最后一个环节,是在我们学完了大学的全部基础课、技术基础课以及所有专业课之后进行的,是对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,为以后我们进入工作岗位奠定了坚实的基础。

CHANGZHOU INSTITUTE OF TECHNOLOGY毕 业 设 计 说 明 书题目:叶轮座加工工艺和车130的孔夹具设计二级学院(直属学部):专业:班级: 学生姓名:学号: 指导教师姓名:职称: 评阅教师姓名:职称:2014 年04月常州工学院毕业设计摘要二十一世纪的制造业面临着顾客需求驱动、不可预测、快速多变和来自全球不断增加的市场竞争,而且竞争不断加剧。

市场的不断变化要求制造系统加工的产品品种能够快速变换以满足市场需求。

近来的制造业发展表明,夹具能比较好的满足上述要求并符合我国国情。

作为制造系统重要组成部分的夹具设计部分,制造系统对其提出了新的要求。

夹具在机械加工起着重要的作用,它直接影响着机械加工的质量,生产效率和成本,因此夹具设计是机械工艺准备和施工中的一项重要工作。

关键词:毛培零件工艺路线夹具体叶轮座加工工艺和车130的孔夹具设计目录前言 (1)第1章零件的分析 (2)1.1零件的作用 (2)1.2零件的形状 (2)第2章零件的工艺分析 (3)2.1右端面的加工表面 (3)2.2左端的加工表面 (3)2.3表面的加工 (3)2.4Φ130H9内孔的加工 (3)第3章毛坯设计 (4)3.1毛坯的选择 (4)3.2确定机械加工余量、毛坯尺寸和公差 (4)3.3确定机械加工余量 (4)3.4确定毛坯尺寸 (4)3.5确定毛坯尺寸公差 (4)3.6设计毛坯图 (5)第4章选择加工方法,拟定工艺路线 (7)4.1基面的选择 (7)4.2粗基准的选择 (7)4.3精基准的选择 (7)4.4制定机械加工工艺路线 (7)4.5机械加工余量、工序尺寸的确定 (8)第5章加工设备及刀具、夹具、量具的选择 (10)5.1选择机床,根据不同的工序选择机床 (10)5.2选择刀具 (10)5.3机床夹具、量具的选择 (10)第6章确定切削用量及基本工时 (11)6.1工序1 (11)6.2工序2 (12)6.3工序3 (13)6.4工序4 (14)6.5工序5 (16)常州工学院毕业设计6.6工序6 (17)6.7工序7 (18)6.8工序8 (19)第7章夹具设计 (21)7.1问题的提出 (21)7.2零件本工序的加工要求分析 (21)7.3确定夹具类型 (21)7.4定位方案 (21)7.4.1定位方法 (21)7.4.2工件定位中的几种情况 (21)7.4.3拟订定位方案和选择定位元件 (21)7.5夹紧方案 (22)7.5.1对夹紧装置的要求 (22)7.5.2夹紧力三要素的确定 (23)7.6夹具的分度机构 (24)7.7夹具精度分析 (24)7.8设计夹具体和绘制夹具图 (24)7.9对夹具体的要求 (24)7.9.1有适当的精度和尺寸稳定性 (24)7.9.2有足够的强度和刚度 (24)7.9.3排屑方便 (25)7.9.4在机床上安装稳定可靠 (25)7.10夹具体毛坯的类型 (25)7.11技术要求说明 (25)第8章设计小结 (26)致谢 (27)参考文献 (28)常州工学院毕业设计前言毕业设计是大学学习的最后一个环节,是在我们学完了大学的全部基础课、技术基础课以及所有专业课之后进行的,是对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,为以后我们进入工作岗位奠定了坚实的基础。

风机叶轮加工工艺流程英文回答:The manufacturing process of a fan impeller involves several steps to ensure precision and quality. Here is a general overview of the process:1. Design and Engineering: The first step is to design the impeller based on the specific requirements and specifications. This includes determining the size, shape, and number of blades, as well as the material to be used.2. Material Selection: Once the design is finalized, the appropriate material is selected. Common materials used for fan impellers include aluminum, stainless steel, and composite materials.3. Cutting and Machining: The selected material is then cut into the desired shape using CNC (Computer Numerical Control) machines. This process involves using variouscutting tools to remove excess material and create thebasic shape of the impeller.4. Balancing: Balancing is a crucial step to ensure smooth operation and minimize vibration. The impeller is placed on a balancing machine, and any excess material is removed from specific areas to achieve the required balance.5. Surface Finishing: The impeller is then subjected to surface finishing processes like polishing, grinding, or sandblasting. This helps to improve the appearance, remove any imperfections, and prepare the surface for subsequent treatments.6. Heat Treatment: Some materials may require heat treatment to enhance their mechanical properties. This process involves heating the impeller to a specific temperature and then cooling it down gradually to achievethe desired hardness and strength.7. Quality Inspection: Before assembly, the impeller undergoes a thorough quality inspection. This includesdimensional checks, visual inspection for any defects or damage, and testing for balance and performance.8. Assembly: Once the impeller passes the quality inspection, it is ready for assembly. This involves attaching it to the fan shaft and securing it with appropriate fasteners.9. Testing: After assembly, the fan with the impeller is subjected to performance testing. This includes checking factors like airflow, pressure, and noise levels to ensure that the fan meets the required specifications.10. Packaging and Shipping: Finally, the finished fan with the impeller is carefully packaged to prevent any damage during transportation and shipped to the customer.中文回答:风机叶轮的加工工艺流程包括以下几个步骤,以确保精度和质量:1. 设计与工程,首先需要根据具体要求和规格设计叶轮。

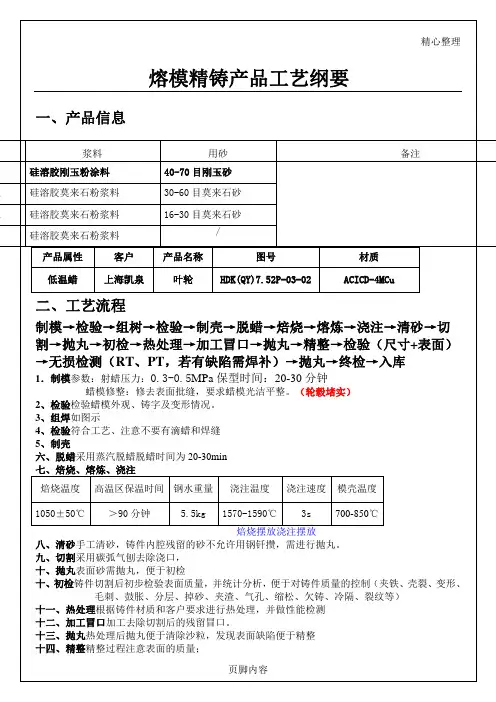

精心整理熔模精铸产品工艺纲要一、产品信息浆料用砂备注硅溶胶刚玉粉涂料40-70目刚玉砂层硅溶胶莫来石粉浆料30-60目莫来石砂层硅溶胶莫来石粉浆料16-30目莫来石砂硅溶胶莫来石粉浆料/产品属性客户产品名称图号材质低温蜡上海凯泉叶轮HDK(QY)7.52P-03-02 ACICD-4MCu二、工艺流程制模→检验→组树→检验→制壳→脱蜡→焙烧→熔炼→浇注→清砂→切割→抛丸→初检→热处理→加工冒口→抛丸→精整→检验(尺寸+表面)→无损检测(RT、PT,若有缺陷需焊补)→抛丸→终检→入库1.制模参数:射蜡压力:0.3-0.5MPa保型时间:20-30分钟蜡模修整:修去表面批缝,要求蜡模光洁平整。

(轮毂堵实)2、检验检验蜡模外观、铸字及变形情况。

3、组焊如图示4、检验符合工艺、注意不要有滴蜡和焊缝5、制壳六、脱蜡采用蒸汽脱蜡脱蜡时间为20-30min七、焙烧、熔炼、浇注焙烧温度高温区保温时间钢水重量浇注温度浇注速度模壳温度1050±50℃>90分钟 5.5kg 1570-1590℃3s 700-850℃焙烧摆放浇注摆放八、清砂手工清砂,铸件内腔残留的砂不允许用钢钎攒,需进行抛丸。

九、切割采用碳弧气刨去除浇口,十、抛丸表面砂需抛丸,便于初检十、初检铸件切割后初步检验表面质量,并统计分析,便于对铸件质量的控制(夹铁、壳裂、变形、毛刺、鼓胀、分层、掉砂、夹渣、气孔、缩松、欠铸、冷隔、裂纹等)十一、热处理根据铸件材质和客户要求进行热处理,并做性能检测十二、加工冒口加工去除切割后的残留冒口。

十三、抛丸热处理后抛丸便于清除沙粒,发现表面缺陷便于精整十四、精整精整过程注意表面的质量;页脚内容精心整理十五、检验根据图纸及公差标准检验铸件,根据客户及图纸要求检验表面质量十六、无损检测根据客户要求进行RT和PT检验(若有缺陷需焊补返修,焊补需根据相应的材质和客户标准进行)十七、终检十八、入库页脚内容。

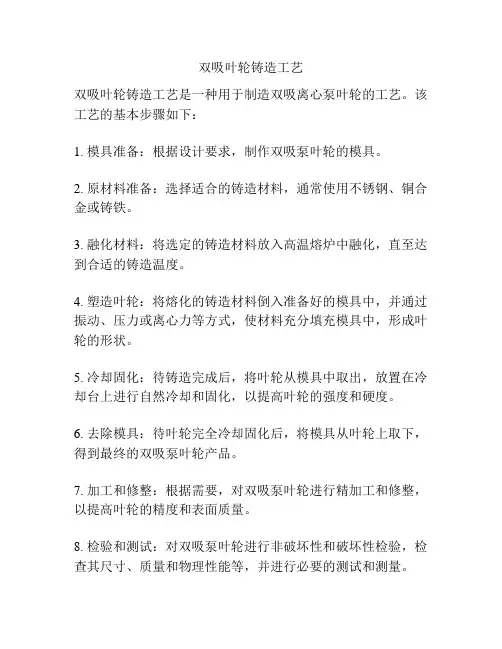

双吸叶轮铸造工艺

双吸叶轮铸造工艺是一种用于制造双吸离心泵叶轮的工艺。

该工艺的基本步骤如下:

1. 模具准备:根据设计要求,制作双吸泵叶轮的模具。

2. 原材料准备:选择适合的铸造材料,通常使用不锈钢、铜合金或铸铁。

3. 融化材料:将选定的铸造材料放入高温熔炉中融化,直至达到合适的铸造温度。

4. 塑造叶轮:将熔化的铸造材料倒入准备好的模具中,并通过振动、压力或离心力等方式,使材料充分填充模具中,形成叶轮的形状。

5. 冷却固化:待铸造完成后,将叶轮从模具中取出,放置在冷却台上进行自然冷却和固化,以提高叶轮的强度和硬度。

6. 去除模具:待叶轮完全冷却固化后,将模具从叶轮上取下,得到最终的双吸泵叶轮产品。

7. 加工和修整:根据需要,对双吸泵叶轮进行精加工和修整,以提高叶轮的精度和表面质量。

8. 检验和测试:对双吸泵叶轮进行非破坏性和破坏性检验,检查其尺寸、质量和物理性能等,并进行必要的测试和测量。

9. 成品包装:将检验合格的双吸泵叶轮进行清洁和包装,以便运输和存储。

以上就是双吸叶轮铸造工艺的基本步骤,不同工厂和产品可能会有一些细微的差别和调整。

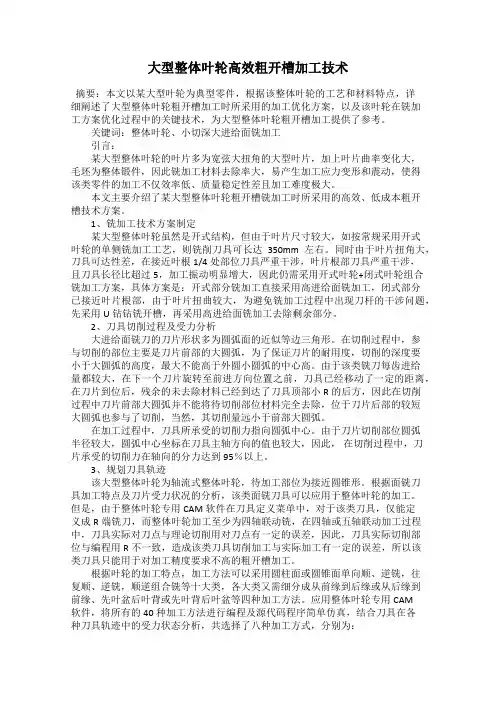

大型整体叶轮高效粗开槽加工技术摘要:本文以某大型叶轮为典型零件,根据该整体叶轮的工艺和材料特点,详细阐述了大型整体叶轮粗开槽加工时所采用的加工优化方案,以及该叶轮在铣加工方案优化过程中的关键技术,为大型整体叶轮粗开槽加工提供了参考。

关键词:整体叶轮、小切深大进给面铣加工引言:某大型整体叶轮的叶片多为宽弦大扭角的大型叶片,加上叶片曲率变化大,毛坯为整体锻件,因此铣加工材料去除率大,易产生加工应力变形和震动,使得该类零件的加工不仅效率低、质量稳定性差且加工难度极大。

本文主要介绍了某大型整体叶轮粗开槽铣加工时所采用的高效、低成本粗开槽技术方案。

1、铣加工技术方案制定某大型整体叶轮虽然是开式结构,但由于叶片尺寸较大,如按常规采用开式叶轮的单侧铣加工工艺,则铣削刀具可长达350mm左右。

同时由于叶片扭角大,刀具可达性差,在接近叶根1/4处部位刀具严重干涉,叶片根部刀具严重干涉,且刀具长径比超过5,加工振动明显增大,因此仍需采用开式叶轮+闭式叶轮组合铣加工方案,具体方案是:开式部分铣加工直接采用高进给面铣加工,闭式部分已接近叶片根部,由于叶片扭曲较大,为避免铣加工过程中出现刀杆的干涉问题,先采用U钻钻铣开槽,再采用高进给面铣加工去除剩余部分。

2、刀具切削过程及受力分析大进给面铣刀的刀片形状多为圆弧面的近似等边三角形。

在切削过程中,参与切削的部位主要是刀片前部的大圆弧,为了保证刀片的耐用度,切削的深度要小于大圆弧的高度,最大不能高于外圆小圆弧的中心高。

由于该类铣刀每齿进给量都较大,在下一个刀片旋转至前进方向位置之前,刀具已经移动了一定的距离,在刀片到位后,残余的未去除材料已经到达了刀具顶部小R的后方,因此在切削过程中刀片前部大圆弧并不能将待切削部位材料完全去除,位于刀片后部的较短大圆弧也参与了切削,当然,其切削量远小于前部大圆弧。

在加工过程中,刀具所承受的切削力指向圆弧中心。

由于刀片切削部位圆弧半径较大,圆弧中心坐标在刀具主轴方向的值也较大,因此,在切削过程中,刀片承受的切削力在轴向的分力达到95%以上。

重庆三峡学院毕业设计(论文)题目UG自动编程的叶轮加工(五轴联动加工中心)院系应用技术学院专业机械设计制造及其自动化年级08 机械完成毕业设计(论文)时间2011 年12 月目录摘要第一章:绪论1.1:五轴联动简介1.2:五轴联动加工中心的特点1.3:五轴联动加工中心的分析1.4:五轴联动加工中心的应用领域第二章:FANUC系统编程方法2.1 FANUC系统概述2.2 FANUC系统编程指令第三章:叶轮轴加工的工艺分析3.1概述3.2零件三维模型与零件图3.3叶轮轴的加工工艺分析第四章:叶轮轴加工的UG自动编程4.1 建立零件的UG三维模型4.2 叶轮轴加工的UG自动编程4.3 叶轮轴加工的UG程序后处理第五章:总结致谢语参考文献基于UG自动编程的数控铣削加工牟松重庆三峡学院应用技术学院机械设计制造及其自动化08机械重庆万州 404000摘要五轴联动数控机床是一种科技含量高、精密度高专门用于加工复杂曲面的机床,这种机床系统对一个国家的航空、航天、军事、科研、精密器械、高精医疗设备等等行业有着举足轻重的影响力。

目前,五轴联动数控机床系统是解决叶轮、叶片、船用螺旋桨、重型发电机转子、汽轮机转子、大型柴油机曲轴等等加工的唯一手段。

关键字五轴联动加工中心UG 自动编程第一章:绪论1.1:五轴联动简介所谓五轴加工这里是指在一台机床上至少有五个坐标轴(三个直线坐标和两个旋转坐标),而且可在计算机数控(CNC)系统的控制下同时协调运动进行加工。

1:对于五轴立式加工来说,必须要有C轴,即旋转工作台,然后再加上一个轴,要么是A轴要么是B轴。

2:主轴头旋转类型,立式结构的两个回转轴A,C轴。

该机床将A,C回转轴设置在主轴上。

铣头绕Z轴旋转360度形成C轴,绕X轴旋转±90度形成A轴。

这样的结构形式工作台上无旋转轴。

3:工作台旋转类型,工作台绕X轴旋转,工作台绕Z轴旋转,主轴无需摆动。

4:工作台绕Z轴旋转,主轴头绕Y轴摆动称B轴。

离心风机叶轮制作工艺流程英文回答:Centrifugal fan impeller manufacturing process involves several steps to ensure the production of high-quality impellers. The process can be divided into the following stages:1. Design and Engineering: The first step in manufacturing a centrifugal fan impeller is designing and engineering the impeller. This involves determining the impeller size, shape, and blade angle based on the specific requirements of the fan system. Computer-aided design (CAD) software is often used in this stage to create a detailed design.2. Material Selection: Once the impeller design is finalized, the next step is to select the appropriate material for manufacturing the impeller. Common materials used for impeller manufacturing include aluminum, steel,and plastic. The material selection is based on factorssuch as cost, strength, and corrosion resistance.3. Pattern Making: In this stage, a pattern of the impeller is created using wood, metal, or plastic. The pattern is an exact replica of the final impeller and is used to create the mold for casting or forging the impeller.4. Casting or Forging: The pattern is used to create a mold, which is then used for casting or forging the impeller. Casting involves pouring molten metal into the mold and allowing it to solidify. Forging, on the other hand, involves shaping the metal by applying pressure and heat. Both casting and forging methods can be used to manufacture impellers, depending on the material and design requirements.5. Machining: After the impeller is cast or forged, it undergoes machining to achieve the final shape and dimensions. Machining processes such as turning, milling, and drilling are used to remove excess material and create the desired shape. This stage requires precision andaccuracy to ensure the impeller meets the design specifications.6. Balancing: Balancing is a critical step in impeller manufacturing to ensure smooth operation and minimize vibrations. The impeller is balanced by removing material from specific areas or adding weights to achieve the desired balance. Dynamic balancing machines are used to measure and correct any imbalance in the impeller.7. Surface Treatment: The final step in the manufacturing process is surface treatment. This involves applying coatings or finishes to protect the impeller from corrosion and improve its appearance. Common surface treatments for impellers include painting, powder coating, or anodizing.中文回答:离心风机叶轮的制作工艺流程包括以下几个步骤,以确保生产出高质量的叶轮:1. 设计与工程,制作离心风机叶轮的第一步是设计和工程化叶轮。

水泵叶轮夹具及工艺的设计目录摘要 (Ⅱ)第一章前言 (1)1.1 机床技术各方面的发展 (1)1.2 铣床加工的特点 (1)1.3 铣床加工的顺序 (2)第二章零件的分析 (3)2.1 零件的作用 (3)2.2 零件的工艺分析 (3)第三章车床夹具与铣床夹具的设计 (7)3.1 CA6140车夹具的设计 (7)3.2 夹具的设计 (7)3.3 夹具结构的设计 (7)3.4 夹具设计及操作的简要说明 (9)3.5 卧式铣床夹具的设计 (9)3.6 夹具设计及操作的简单说明 (11)第四章总结 (12)致谢 (13)参考文献 (14)摘要本课题主要是对水泵叶轮的机械加工工艺规程的设计及工艺装备的设计(年产量为10000件),为企业解决实际的问题。

本课题的设计综合运用了我们所学的机械制图、机械设计基础、机床概论、机械制造工艺学、机床夹具设计等专业理论知识、通过设计提高了我的基础理论知识和查阅各种资料的综合分析的能力,使我得到了一次运用所学知识的综合训练。

关键词:水泵叶轮工艺夹具第一章前言1.1机床技术各方面的发展装备工业的技术水平和现代化程度决定着整个国民经济的水平和现代化程度,机床技术及装备是发展新兴高新技术产业和尖端工业(如信息技术及其他产业、生物技术及起产业、航空、航天等国防工业产业)的使能技术和最基本的装备。

马克思曾经说过“各种经济时代的区别,不在于生产什么,而在于怎样生产,用什么劳动资料生产。

”制造技术的装备就是人类生产活动的最基本的生产资料,而车床技术又是当今先进制造技术和装备最核心的技术。

当今世界各国制造产业广泛采用数控车床技术,以提高制造能力和水平,提高对动态多变市场的适应能力和竞争能力。

效率、质量是先进制造技术的主体。

高速、高精加工技术可极大的提高效率,提高产品的质量和档次,缩短生产周期和提高市场竞争能力。

为此日本先端技术研究会将其列为5大现代制造技术之一,国际生产工程学会(CIRP)将其确定为21世纪的中心研究方向之一。

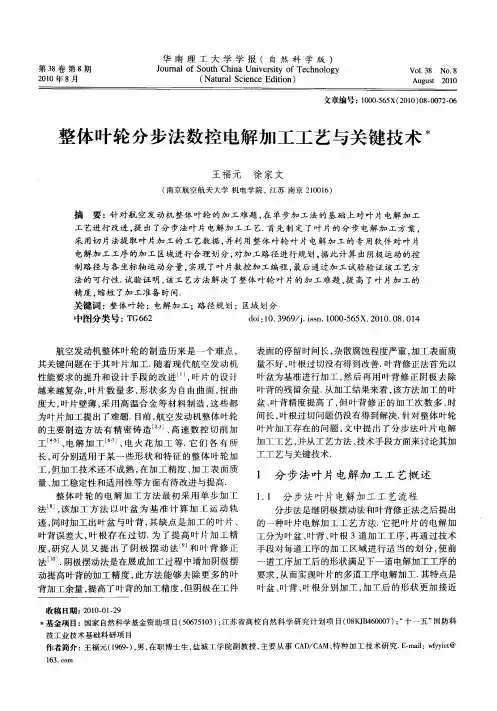

摘要:作为离心压气机最为核心的构件之一,叶轮是一种较为复杂的曲面零件,并且压气机性能受其精度和设计的直接影响。

伴随科技的不断进步,在船舶、机车等方面对叶轮的设计和转速也有了更高的要求。

文章就离心压气机的叶轮五轴数控加工工艺作为出发点,对叶轮的五轴数控加工误差进行了规划,并对加工试验进行了一番探讨,以期为我国离心压气机叶轮的五轴数控加工,提供可供参考的意见和建议。

关键词:离心压气机叶轮五轴数控加工技术1离心压气机的叶轮五轴数控加工工艺分析1.1加工顺序1.1.1粗加工流道:首先,因为流道中间很窄,而出口和进口部位很宽,因此,为提升加工的效率,在粗加工时可将流道分为三段,并在宽处和窄处分别使用直径较大和较小的刀。

其次,因为流道深度很大,所以在铣削时要分若干层来进行,并且对每层切削的深度进行控制。

1.1.2精加工叶片曲面:为使加工质量得到保证,一定要对刀具切削特点加以考虑,加工时采用顺铣方式。

1.1.3精加工轮毂曲面:从入口进刀,按照由下至上的形式把流道按照流线方向进行加工。

根据图纸要求将轨迹之间的最大残留高度的最大轨迹数得出。

1.2加工方式及其刀具1.2.1加工方式。

对叶轮不同曲面采用不同加工形式,对直纹面叶片使用侧铣加工,对轮毂曲面使用端铣加工。

1.2.2加工刀具。

在进行叶轮数控加工时可采用多种刀具,运用较多的则为圆锥球头铣刀、圆环面立铣刀、圆柱平底立铣刀、圆柱球头铣刀,为使加工效率得到提升,也可使用一些特殊的铣刀对其加工。

与此同时,根据被加工叶轮材料的不同,需使用不同的刀片材料,通常情况下这些刀片材料由硬质合金、高速钢等材料制造而来。

除此之外,对刀具参数进行合理选择也非常重要。

为使加工效率以及刀具刚度得到提升,可按照叶片流道大小的不同尽可能选取直径大的粗加工铣刀。

为使加工精度和刀具刚度得到提升,在对流道与叶片进行精加工时,可采取直径相对小的球头锥度立铣刀。

1.3路径生成方式叶轮加工绝大多数时间都是被轮毂曲面粗加工占据了的,所以,对刀具路径的生成形式进行合理设计,对提高叶轮加工效率的意义是重大的。

封闭式叶轮加工工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!Download Tip: This document has been carefully written by the editor. I hope that after you download, they can help you solve practical problems. After downloading, the document can be customized and modified. Please adjust and use it according to actual needs. Thank you!封闭式叶轮加工工艺流程:①设计阶段:利用CAD软件进行三维建模,设计叶轮的几何尺寸和结构,确保流体动力学性能和机械强度要求。

②材料选择:根据叶轮工作环境(如耐腐蚀、高强度需求),选定合适的材料,如不锈钢、钛合金或铝合金。

③毛坯制备:通过铸造或锻造得到叶轮毛坯,此过程需严格控制尺寸公差和内部质量,减少后续加工量。

④粗加工:将毛坯固定于数控机床,进行初步车削和铣削,去除多余材料,大致成型,确保叶轮基体轮廓和叶片形状。

⑤精加工:使用五轴联动加工中心,精确加工叶片曲面和流道,保证叶轮的高精度尺寸和表面光洁度,提升效率。

⑥检测与检验:通过坐标测量机(CMM)等高精度设备,对叶轮尺寸、形位公差及表面粗糙度进行全面检测,确保符合设计标准。

⑦表面处理:根据需要进行热处理强化、喷砂、镀层或涂层处理,增强耐磨性、耐腐蚀性。

⑧装配与平衡:将叶轮与其他组件装配,如轴、轴承等,进行动平衡测试,确保运转平稳,减少振动。

⑨无损检测:采用超声波检测或射线检测等方法,检查叶轮内部缺陷,确保叶轮安全可靠。

⑩成品检验与包装:最终检验合格后,进行防锈处理,包装入库,准备发往客户或用于下一步的组装应用。