发动机减震垫设计计算

- 格式:docx

- 大小:3.31 KB

- 文档页数:2

用曲轴平衡块来消减发动机振动的计算方法【用曲轴平衡块来消减发动机振动的计算方法】在设计发动机时,消减振动是非常重要的一环,其中曲轴平衡块的设计和计算显得尤为重要。

曲轴平衡块的作用是通过平衡质量的变化,减小发动机在运转时产生的振动。

那么,如何进行曲轴平衡块的计算呢?一、确定曲轴振动方向在开始曲轴平衡块的计算之前,首先要确定曲轴的振动方向。

这可以通过专业的振动测试仪器来进行测量,也可以通过有限元分析来模拟曲轴在运转时的振动情况。

在确定了曲轴振动的方向后,才能进行曲轴平衡块的设计和计算。

二、计算振动大小在确定了曲轴振动的方向后,下一步就是计算振动的大小。

这一步可以通过振动测试仪器来进行测量,也可以通过有限元分析来模拟曲轴在运转时的振动情况。

通过这个步骤,我们可以得到曲轴在不同转速下的振动大小数据,为后续的平衡块设计提供参考。

三、设计平衡块在获得了曲轴振动大小的数据后,接下来就是进行平衡块的设计。

平衡块的设计需要考虑如下几个方面:1. 平衡块的质量:根据曲轴的振动情况和振动大小,确定平衡块的质量大小。

2. 平衡块的位置:根据曲轴的结构和振动情况,确定平衡块的安装位置。

3. 平衡块的形状:根据曲轴的振动方向和大小,确定平衡块的形状和尺寸。

通过这些设计,可以制定出具体的曲轴平衡块方案。

四、计算平衡块参数在设计出平衡块方案后,还需要进行具体的参数计算,包括平衡块的质量、安装位置、形状等。

这些参数的计算需要考虑曲轴的结构和工作情况,确保平衡块能够有效地减小发动机的振动。

通过对曲轴振动情况的分析和平衡块的设计计算,我们可以有效地减小发动机在运转时产生的振动,提高发动机的工作效率和可靠性。

结语曲轴平衡块的设计和计算是发动机设计中非常重要的一环,它直接关系到发动机在运转时的振动情况。

通过本文的介绍,我们可以了解到曲轴平衡块的计算方法,包括确定振动方向、计算振动大小、设计平衡块和计算平衡块参数等步骤。

这些方法可以帮助我们合理地设计曲轴平衡块,减小发动机的振动,提高其工作效率和可靠性。

悬置软垫参数计算

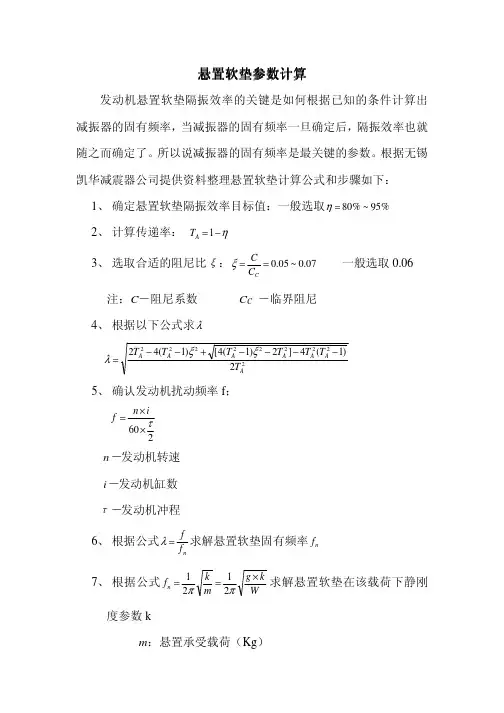

发动机悬置软垫隔振效率的关键是如何根据已知的条件计算出减振器的固有频率,当减振器的固有频率一旦确定后,隔振效率也就随之而确定了。

所以说减振器的固有频率是最关键的参数。

根据无锡凯华减震器公司提供资料整理悬置软垫计算公式和步骤如下:

1、 确定悬置软垫隔振效率目标值:一般选取%95~%80=η

2、 计算传递率: η−=1A T

3、 选取合适的阻尼比ξ:07.0~05.0==C

C C ξ 一般选取0.06 注:C -阻尼系数 C C -临界阻尼

4、 根据以下公式求λ

2222222222)1(4]2)1(4[)1(42A

A A A A A A T T T T T T T −−−−+−−=ξξλ 5、 确认发动机扰动频率f ;

260τ

××=i

n f

n -发动机转速

i -发动机缸数

τ-发动机冲程

6、 根据公式n f f =

λ求解悬置软垫固有频率n f 7、 根据公式W

k g m k f n ×==

ππ2121求解悬置软垫在该载荷下静刚度参数k

m :悬置承受载荷(Kg )

8、天然橡胶动静刚度比:1.2~1.6 选取动静刚度比1.4。

9、根据已经计算出的额定负荷下软垫静刚度求解在额定负荷下

固有频率时的悬置动刚度。

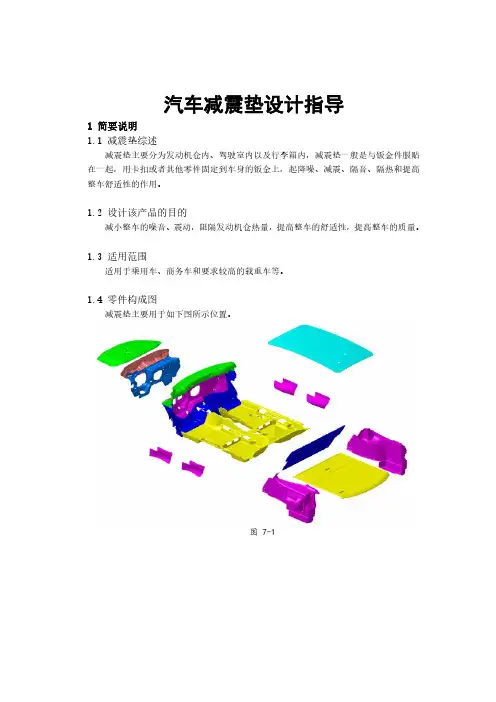

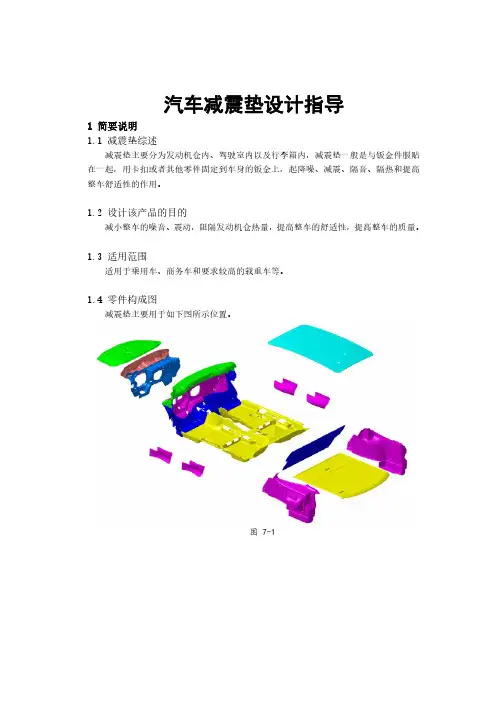

汽车减震垫设计指导1简要说明1.1减震垫综述减震垫主要分为发动机仓内、驾驶室内以及行李箱内,减震垫一般是与钣金件服贴在一起,用卡扣或者其他零件固定到车身的钣金上,起降噪、减震、隔音、隔热和提高整车舒适性的作用。

1.2设计该产品的目的减小整车的噪音、震动,阻隔发动机仓热量,提高整车的舒适性,提高整车的质量。

1.3适用范围适用于乘用车、商务车和要求较高的载重车等。

1.4零件构成图减震垫主要用于如下图所示位置。

图7-1图7-21.5产品定义见XX产品开发清单零件号名称材质厚度(mm)密度材料标准总厚度各材料的厚度定义XX-5310011前挡板内侧上减震垫棉毡+EPDM25±2EPDM:3棉毡:1400±100(g/m)Q/SQR·04·301 XX-5310013前挡板内侧下减震垫棉毡+EPDM25±2EPDM:3EPDM:4±0.4(kg/m)Q/SQR·04·301XX-5310021前挡板外侧减震垫无纺布+棉毡+EPDM(局部)+棉毡+无纺布+铝箔(局部)18±2EPDM:2无纺布:100±10(g/m)Q/SQR·04·147铝箔:0.08棉毡:1200±120(g/m)EPDM:2.5±0.25(kg/m)XX-5110101前地板前减震垫棉毡16±2棉毡:1100±100(g/m)Q/SQR·04·301 XX-5110107前地板后减震垫棉毡18±2棉毡:1100±100(g/m)Q/SQR·04·301B12-5310011前挡板内侧减震垫PU+EPDM18±2PU:15PU:65±5(kg/m)Q/SQR·04·301 EPDM:3EPDM:4±0.4(kg/m)B12-5310021前挡板外侧减震垫无纺布+棉毡+EPDM(局部)+棉毡+无纺布+铝箔(局部)14±2EPDM:2无纺布:100±10(g/m)Q/SQR·04·147铝箔:0.08棉毡:1000±120(g/m)EPDM:2.5±0.25(kg/m)B12-5110101前地板前减震垫PU+EPDM±2EPDM:2PU:65±5(kg/m3)Q/SQR·04·301 EPDM:2.5±0.25(kg/m2)B12-5110107前地板后减震垫PU+EPDM±2EPDM:2PU:65±5(kg/m3)Q/SQR·04·301 EPDM:1.8±0.2(kg/m2)2减震垫设计2.1设计原则2.1.1减震垫的功能要求减震垫的主要满足功能要求:✧材料要轻,轻量化是整个汽车制造领域发展的大趋势,轻量化材料施工后不会使车身自重增加太多,而增加油耗;✧在宽频带范围内隔音性能和吸音性能好,隔音吸音性能长期稳定可靠。

发动机用橡胶减震垫的制备方法的报告,800字发动机用橡胶减震垫制备方法报告发动机用橡胶减震垫主要应用于汽车,有效的减少噪声,改善驾驶舒适性。

针对不同类型的发动机,制备不同材料的橡胶减震垫,具有重要的意义。

本文将介绍发动机工程中如何制备橡胶减震垫,使用后的效果以及制备过程中可能存在的问题等内容。

1. 制备准备在制备橡胶减震垫时,首先要准备所需要的材料,包括橡胶,硫化剂,充气剂,填充剂和添加剂等,根据需要,可以分别选用不同的原料品种,以确保制作出高性能的产品。

2. 硫化制备完所需要的材料后,将橡胶粉料,硫化剂,充气剂,填充剂和添加剂等进行混合,然后将这种混合物放入热硫化机中进行热硫化。

经历一定的温度和时间后,混合物就会完成硫化,然后取出来放置在明火上,以获得拉伸性能和抗压性能更好的橡胶减震垫。

3. 生产经过热硫化处理后,可以将热硫化的橡胶料进行压制成型,利用橡胶减震垫大型注塑机进行大面积、大量生产。

装有减震垫的套件配合夹具固定,再进行注塑加工,完成最后的产品。

4. 可能存在的问题制备橡胶减震垫的过程中可能存在一些问题,如混合比例不当,可能会影响橡胶减震垫的性能;硫化时间和温度调整不当,也可能影响橡胶减震垫的使用性能;在注塑加工过程中,如果机器或夹具设计不合理,也可能影响橡胶减震垫的质量。

5. 效果橡胶减震垫由于具有良好的延伸性和抗压性,可以有效减少噪声,改善驾驶舒适性,并且由于其低成本等特性,在发动机工程中备受青睐。

综上所述,发动机用橡胶减震垫的制备步骤为:准备好所需材料;热硫化;压制成型;装夹具注塑。

在制备橡胶减震垫的过程中,应该把混合比例和硫化工艺调整得当,并且注意机器和夹具的设计,以确保最终的减震垫能发挥出最好的性能。

汽车减震垫设计指导1简要说明1.1减震垫综述减震垫主要分为发动机仓内、驾驶室内以及行李箱内,减震垫一般是与钣金件服贴在一起,用卡扣或者其他零件固定到车身的钣金上,起降噪、减震、隔音、隔热和提高整车舒适性的作用。

1.2设计该产品的目的减小整车的噪音、震动,阻隔发动机仓热量,提高整车的舒适性,提高整车的质量。

1.3适用范围适用于乘用车、商务车和要求较高的载重车等。

1.4零件构成图减震垫主要用于如下图所示位置。

图7-1图7-21.5产品定义见XX产品开发清单零件号名称材质厚度(mm)密度材料标准总厚度各材料的厚度定义XX-5310011前挡板内侧上减震垫棉毡+EPDM25±2EPDM:3棉毡:1400±100(g/m2)Q/SQR·04·301 XX-5310013前挡板内侧下减震垫棉毡+EPDM25±2EPDM:3EPDM:4±0.4(kg/m2)Q/SQR·04·301XX-5310021前挡板外侧减震垫无纺布+棉毡+EPDM(局部)+棉毡+无纺布+铝箔(局部)18±2EPDM:2无纺布:100±10(g/m2)Q/SQR·04·147铝箔:0.08棉毡:1200±120(g/m2)EPDM:2.5±0.25(kg/m2)XX-5110101前地板前减震垫棉毡16±2棉毡:1100±100(g/m2)Q/SQR·04·301 XX-5110107前地板后减震垫棉毡18±2棉毡:1100±100(g/m2)Q/SQR·04·301B12-5310011前挡板内侧减震垫PU+EPDM18±2PU:15PU:65±5(kg/m3)Q/SQR·04·301 EPDM:3EPDM:4±0.4(kg/m2)B12-5310021前挡板外侧减震垫无纺布+棉毡+EPDM(局部)+棉毡+无纺布+铝箔(局部)14±2EPDM:2无纺布:100±10(g/m2)Q/SQR·04·147铝箔:0.08棉毡:1000±120(g/m2)EPDM:2.5±0.25(kg/m2)B12-5110101前地板前减震垫PU+EPDM±2EPDM:2PU:65±5(kg/m3)Q/SQR·04·301 EPDM:2.5±0.25(kg/m2)B12-5110107前地板后减震垫PU+EPDM±2EPDM:2PU:65±5(kg/m3)Q/SQR·04·301 EPDM:1.8±0.2(kg/m2)2减震垫设计2.1设计原则2.1.1减震垫的功能要求减震垫的主要满足功能要求:✧材料要轻,轻量化是整个汽车制造领域发展的大趋势,轻量化材料施工后不会使车身自重增加太多,而增加油耗;✧在宽频带范围内隔音性能和吸音性能好,隔音吸音性能长期稳定可靠。

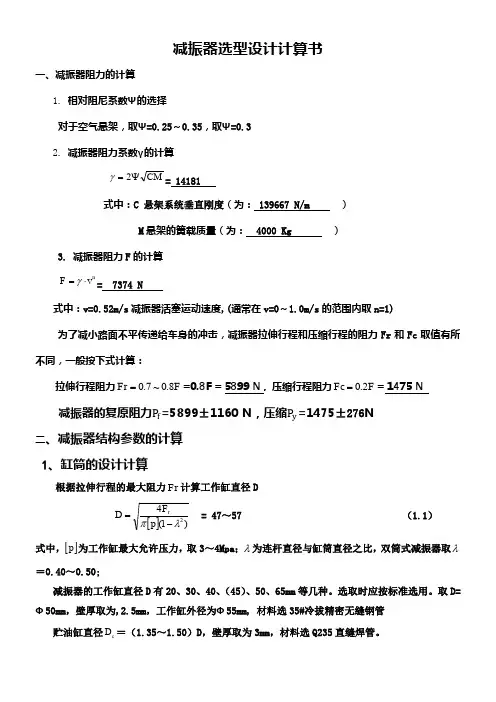

减振器选型设计计算书一、减振器阻力的计算1. 相对阻尼系数Ψ的选择对于空气悬架,取Ψ=0.25~0.35,取Ψ=0.32. 减振器阻力系数γ的计算 CM ψ=2γ= 14181式中:C 悬架系统垂直刚度(为: 139667 N/m )M 悬架的簧载质量(为: 4000 Kg )3. 减振器阻力F 的计算n v F ⋅=γ= 7374 N式中:v=0.52m/s 减振器活塞运动速度,(通常在v=0~1.0m/s 的范围内取n=1)为了减小路面不平传递给车身的冲击,减振器拉伸行程和压缩行程的阻力Fr 和Fc 取值有所不同,一般按下式计算:拉伸行程阻力F Fr 8.0~7.0==0.8F = 5899 N , 压缩行程阻力F Fc 2.0== 1475 N 减振器的复原阻力 =5899±1160 N ,压缩 =1475±276N二、减振器结构参数的计算1、缸筒的设计计算根据拉伸行程的最大阻力Fr 计算工作缸直径D [])1(42λπ-=p F D r = 47~57 (1.1) 式中,[]p 为工作缸最大允许压力,取3~4Mpa ;λ为连杆直径与缸筒直径之比,双筒式减振器取λ=0.40~0.50;减振器的工作缸直径D 有20、30、40、(45)、50、65mm 等几种。

选取时应按标准选用。

取D=Φ50mm ,壁厚取为,2.5mm ,工作缸外径为Φ55mm, 材料选35#冷拔精密无缝钢管 贮油缸直径c D =(1.35~1.50)D ,壁厚取为3mm ,材料选Q235直缝焊管。

c D =Φ70mm ,贮油缸外径取Φ76mm2、活塞杆的设计计算活塞杆直径g d 可按下式计算经验数据: g d =(0.4~0.5)D ,则g d =Φ20mm.材质为:冷拉45#圆钢,热处理:表面高频淬火,硬化层深0.7~1.2mm,硬度45~50HRC ,淬火后校直。

直线度为0.02mm,并去应力回火;表面处理:表面镀硬铬20um 以上,铬层硬度要求HV900以上。

减震器选型计算公式

减震器选型计算公式可以根据需求来确定,以下是一种常见的计算公式:

1. 根据负载重量:首先需要确定需要减震的负载重量(W),可以根据设备或机械的重量来确定。

2. 根据加速度:其次需要确定设备或机械在运动过程中的最大加速度(a),可以根据设备或机械的运动情况来确定。

3. 根据减震器的合理工作行程:根据经验或减震器的特性,确定减震器合理的工作行程(S)。

根据上述参数,可以使用以下计算公式来选择适合的减震器:

1. 标称荷载能力:C = W / g

其中,C为减震器的标称荷载能力,W为负载重量,g为重力

加速度(一般取9.81 m/s^2)。

2. 阻尼系数:D = (W * a) / (S * g)

其中,D为减震器的阻尼系数,W为负载重量,a为最大加速度,S为减震器的工作行程,g为重力加速度。

3. 辅助计算:根据实际情况,还需要考虑其他因素如弹性系数、冲击频率等,以综合计算出最适合的减震器。

需要注意的是,以上计算公式仅为一种常见的减震器选型计算公式,实际选型还需根据具体情况进行进一步分析和综合考虑。

柴油机装置扭转振动减振器的设计计算

柴油机装置扭转振动减振器的设计计算

1. 引言

柴油机是一种常用的内燃机,其运转时往往会产生扭转振动,严重影响机器的稳定性和寿命。

为了解决这一问题,可以使用扭转振动减振器进行减振处理。

本文旨在介绍柴油机装置扭转振动减振器的设计计算方法。

2. 相关理论

扭转振动减振器是一种通过改变柴油机结构、增加减振器等手段来减少振动的措施。

其核心原理是采用振动吸收装置来消除振动产生的影响。

常用的扭转振动减振器有轴膜式减振器、弹性减振器等。

3. 设计计算

(1)轴膜式减振器

轴膜式减振器是通过在柴油机转轴方向上安装多个动、静面相对的摩擦阻尼片进行减振的。

其设计参数主要包括阻尼系数和间隙系数。

其中,阻尼系数的计算公式为:

c = μ * π *

d * b / ln(b/a)

其中,c表示阻尼系数,μ为摩擦系数,d为阻尼片直径,b为阻尼片的有效宽度,a为动、静面间的间隙。

(2)弹性减振器

弹性减振器是采用橡胶材料等弹性材料,通过振动吸收制造出的弹性元件。

其设计参数主要包括刚度系数和阻尼比。

其中,刚度系数的计算公式为:

k = ΔF / Δl

其中,k表示刚度系数,ΔF为减振器在受到外力后变形的力,Δl为减振器变形量。

阻尼比的计算公式为:

ζ = c / c_c

其中,c表示减振器的阻尼系数,c_c为临界阻尼比。

4. 结论

通过以上计算方法可得出轴膜式减振器和弹性减振器的设计参数,从而制造出满足要求的扭转振动减振器,从而保证柴油机的稳定性和寿命。

基于ANSYS的橡胶减震垫的设计选型李霞,周奖清(英格索兰亚太工程技术中心,上海200051)摘要:介绍了螺杆式空压机驱动机构减震垫设计选型的优化。

通过ANSYS的辅助分析,预测减震垫的最大变形,寻找最优的安装位置和最合适刚度K值减震垫,同时提到的该方法也适用于一般的减震垫的设计和选型优化。

关键词:减震垫;支座反力;重心;刚度K值;压缩量中图分类号:TB535.1文献标志码:A文章编号:1002-2333(2020)01-0116-03 Design and Selection of Rubber Cushion Based on ANSYSLI Xia,ZHOU Jiangqing(Ingersoll Rand Engineering Technology Center-Asia Pacific,Shanghai200051,China)Abstract:This paper mainly introduces the optimization of design and selection of the cushion for the drive mechanism of screw air compressor.Through the auxiliary analysis of ANSYS,the maximum deformation of the cushion is predicted,and the optimal installation position and the cushion with the most suitable stiffness K value are found.This method is also suitable for the design and selection optimization of general cushions.Keywords:cushion;support reaction force;center of gravity;stiffness K value;compression0引言螺杆式空压机在运行时,压缩机主机和主电动机本身会发生振动,传至连接的底架、机组罩壳,引起整个系统的振动和噪声。

柴油机装置扭转振动减振器的设计计算

柴油机是一种常见的内燃机,其工作过程中会产生扭转振动和轴向振动,这些振动会对机器的稳定性和寿命产生不良影响。

因此,在柴油机装置中加入扭转振动减振器和轴向振动减振器是非常必要的。

扭转振动减振器的设计计算需要考虑柴油机的转速、功率、质量等因素。

一般来说,扭转振动减振器采用弹簧和阻尼器的组合,通过弹簧的弹性和阻尼器的阻尼来减少振动。

在设计计算中,需要确定弹簧的刚度和阻尼器的阻尼系数,以及减振器的质量和安装位置等参数。

轴向振动减振器的设计计算也需要考虑柴油机的转速、功率、质量等因素。

轴向振动减振器一般采用液压缸和阻尼器的组合,通过液压缸的压力和阻尼器的阻尼来减少振动。

在设计计算中,需要确定液压缸的压力和阻尼器的阻尼系数,以及减振器的质量和安装位置等参数。

在实际应用中,扭转振动减振器和轴向振动减振器可以单独使用,也可以组合使用,以达到更好的减振效果。

同时,减振器的安装位置也需要根据柴油机的结构和工作特点进行合理选择,以确保减振器的有效性和安全性。

柴油机装置扭转振动减振器的设计计算是一个复杂的工程,需要考虑多种因素,包括柴油机的转速、功率、质量等因素,以及减振器

的类型、参数和安装位置等因素。

只有在充分考虑这些因素的基础上,才能设计出有效的减振器,保证柴油机的稳定性和寿命。

曳引机减震垫计算电梯曳引机减振垫是主要作用是减小和消除电梯运行中的振动和噪音,从而增加电梯运行的稳定性和舒适感。

粘弹性橡胶材料在受到冲击时能将部分动能转化为热能耗散掉,故通常采用橡胶减振垫作为曳引机的减振元件,其橡胶硬度也必须通过计算才能确定。

一、基础数据二、矩形橡胶垫邵氏硬度HS已知橡胶垫尺寸280x200x40(单位:mm) ,数量:4个,承载质量M :2500(Kg )。

设计要求橡胶垫变形量f 不大于2mm,求解橡胶垫邵氏硬度HS 。

分析依据<机械设计手册>第五版第11篇第十六章、橡胶件的工程设计及应用等资料进行。

此矩形橡胶垫的参数如下:承载面积42280200 5.610()f A a b mm =⨯=⨯=⨯ (1)自由面积422()2(280200)403.8410()C A a b h mm =+⨯=+⨯=⨯ (2)面积比(或称形状因数)445.610 1.45832() 3.8410C f A ab S A a b h ⨯====+⨯ (3) 垂向形状系数211 2.22 5.721u S =+= (4)根据文献<机械设计手册>第五版第11篇第十六章可知:在实用范围内,橡胶材料剪切弹性模量G 、弹性模量E 、橡胶邵尔硬度HS 之间有以下关系:0.030.117HS G e = (5)压缩橡胶弹簧的表观弹性模量a E ,a E iG = (6)其中,i -几何形状影响因数,矩形橡胶垫 23.6(1 2.22)20.596i S =+=同时,橡胶的拉压特性(橡胶变形量在15%范围内),压缩时的变形与载荷关系为:f f P EA h= (7) 由(5)、(6)、(7)联立可得:0.0340.117 5.610HS f f f P EA i e h h==•⨯⨯• (10) 求得在轿厢满载时的绍尔硬度HS即, 410030.117 5.610Ph HS Ln i f =••⨯⨯ 410027562.54046.9320.5960.1172 5.610Ln ⨯=⨯=⨯⨯⨯⨯故,在满足满载、橡胶垫变形量小于2mm的条件下,橡胶垫的绍尔硬度值为46.9 。

发动机减振设计及方法振动和燥声是工程机械工作时的两大公害。

发动机是工程机械主要振动源。

发动机振动的传播直接影响到工程机械的整机可靠性和使用寿命,同时也使司机的乘坐舒适性变差,降低工作效率,必须采取一些有效方法来减少振动。

一、振源控制振源控制贯穿于设计、制造乃至使用的全过程,体现在诸如改善发动机平衡性能、动力学性能、零部件的加工与装配精度等。

发动机在工作中产生振动的形式是多样的,主要原因有:发动机重心周期性移动,往复运动件沿气缸上下作用的惯性力,所有旋转运动件的离心惯性力,气体压力交替作用引起曲轴回转周期变化等。

这些不平衡力和力矩通常可以通过改变发动机结果设计参数来调整系统的固有频率避免结构共振,改进系统共振特性,如通过对机体的模态分析和有限元计算来研究机体的固有频率的振型等。

削弱机振源和避免共振首先应从设计阶段考虑,要在整体设计中贯穿系统工程思想,充分应用现代设计方法,如有限源设计、可靠性设计、稳健设计、优化设计、计算机辅助设计以及智能系统和专家系统设计。

二、振动的隔离1、橡胶隔振传统的发动机采用弹性支承降低振动,隔振装置结构简单,成本低,性能可靠。

橡胶支承一般安装在车架上,根据受力情况分为压缩型、剪切型和压缩剪切复合型等。

压缩型结构简单,制造容易,应用广泛且由于自振频率较高,一般限于垂直方向上使用。

剪切型自振频率较低,但强度不高。

压缩剪切复合型综合了前面两种结构的优点可以满足耐久性和可靠性要求,这是国内外目前最广泛采用的。

为了使隔振橡胶支承系统具有较好的减振性能,参数表要求同一方向的弹簧常数,这样也可使几形尺寸减小。

2、螺旋钢丝绳隔振钢丝绳作为减振元件,具有低频大阻尼的高频低刚度的变参数性能,因而能有效的降低机体振动。

与传统的橡胶减振源相比,具有抗油、抗腐蚀、抗温差、抗高温、耐老化以及体积小等优点,隔振效果主要取决于它的非线性迟滞特性。

3、液压隔振液压支承系统是传统橡胶支承与液压阻尼组成一体的结构,在低频率范围内能提供较大的阻尼,对发动机大幅值振动起到迅速衰减的作用,中高频时具有较低的动刚度、能有效得降低驾驶室内的振动与燥声。

橡胶减震垫的刚度计算播雨摘要:橡胶减震器的刚度是非常重要的技术参数,它可以通过实验或检测的方法得到。

橡胶减震器的刚度与弹性模量、硬度和尺寸形状等因素有关,可以通过计算方法得到,计算了不同尺寸的橡胶减震垫的刚度。

1前言在噪声治理与隔振工程上经常选用橡胶型减震器和橡胶减震垫进行设备隔振,其最大优点是稳定性好于金属弹簧减震器,且适于高频隔振。

橡胶型减震器结构紧凑,能有效利用空间,安装拆卸方便等特点。

因此橡胶型减震器在减震降噪工程中得到广泛应用,并取得良好效果[1,2,3,4,8]。

橡胶减震器的种类和形式很多,在资料中可以查到通用形状的橡胶减震器(垫)的刚度和计算方法,对于特殊形式的也可以通过实验或检测的方法得到[6,7,8]。

本文主要针对wj型橡胶减震器(垫),进行刚度计算,以供参考。

2 橡胶减震器的刚度计算橡胶减震器的动态刚度如下式计算:Ki= E d A L m x/H (1)E d=dλt m i E s (2)式中,E d、E s-分别为橡胶减震器的动、静态弹性模量,kg/m2;d-动态系数,与橡胶的邵氏硬度有关,对于天然橡胶邵氏硬度H s=40-60°时,d=1.2-1.5;对于丁晴橡胶H s=55-70°时,d=1.5-2.5.m i-为i方向形状系数,与橡胶减震器的具体结构有关。

λt-温度影响系数。

3 wj型橡胶减震器的刚度计算wj型橡胶减震器是由wj型橡胶减震垫组合而成,是减震工程中常用的一种结构。

单层wj型橡胶减震器也称减震垫,它是在10mm厚橡胶基板的双面均匀分布着橡胶小园柱体,园柱体直径分别为Ф5×5(高)mm和Ф6×4(高)mm两种,相间分布。

这种减震器在载荷作用下,小园柱体受压变形,而基板几乎不变形,因此只考察小园柱体的形状系数即可。

轴向形状系数m x用下式计算[6]:m x=1+1.65n2(3)n= A L/ A f(4)式中, A L=πD2/4,A f=πDH。

link马小艳 付双检 中国直升机设计研究所马小艳,女,中国直升机设计研究所,某型无人直升机主减减振垫刚度设计图1 减振垫安装方式图2 减振垫力学模型图5 主减系统有限元模型图3 传递率(隔振系数)曲线 图6 不同静刚度下减振垫的静位移计算说明减振垫具有较好的隔力效果;动刚度低于7500N/mm、但高于3500N/mm 状态,X 向频率低于界限值,但Y 向频率高于该界限值,隔力效果一般;若动刚度高于7500N/mm,减振垫起不到隔力效果。

因此,减振垫动刚度以低于3500N/mm 为佳,不能高于7500N/mm。

表1 不同动刚度下固有模态计算结果 动刚度值(N/mm)X 向(Hz)Y 向(Hz)频率界限值(Hz)500 4.71 5.2317.18700 5.057.2810008.7210.43250011.5112.47500014.3816.13750016.7117.25850017.6718.981000018.4119.98PT01无人直升机主减减振垫刚度参数实测如下。

表2 刚度参数 单位:N/mm 刚度实测仿真计算提出指标静刚度3545>1000动刚度3290<7500PT01无人机与PT02无人机属同一型号不同架次的直升机,主承力结构和主减形式相同,不同之处是PT01无人机主减与安装平台之间安装了减振垫,而PT02无人机主减与安装平台直接刚性连接。

两架无人机的主减及机身平台等处振动水平对比如图11所示。

从图中可以看出:PT01架无人机主减平台、机身平台、观瞄安装和中机身设备安装处振动水平明显低于PT02架无图11 K Ω下振动水平对比图10 1#支座Z 向约束反力对比图9 1#支座Y 向约束反力对比图8 1#支座X 向约束反力对比。

空调压缩机橡胶减震垫的设计计算粘弹性橡胶材料在受到冲击时能将部分动能转化为热能耗散掉,因而具有良好的减震和降噪性能。

橡胶减震制品已广泛应用于汽车、飞机、轮船、桥梁、铁路、建筑物、机械和仪器仪表等领域。

本文介绍空调压缩机橡胶减震垫特性参数和尺寸的计算。

1设计原理空调压缩机的振动传至基础部位(机壳)会引发系统振动和噪声。

在空调压缩机与基础部位之间安装橡胶减震垫,会减少振动的传递,这种减震方法称为主动减震法。

一般来说,减震垫安装在空调压缩机4个地脚底,按压缩机重心呈对称分布,起支撑、减震和降噪作用。

在空调压缩机振动的激励下,减震垫产生相应的固有频率振动.(1)式中——减震垫的固有频率,Hz;——减震垫的动刚度,N·mm;——标准重力加速度,取9800mm·s;——压缩机的重力,N。

减震垫振动传输率(),即输入振动的传递率决定减震率(),表征减震垫的减震能力,=1-。

越小,减震垫的减震效果越好。

与减震垫损耗因子(tanδ)和压缩机振动频率()与的比值(ν)的关系式为:(2)不同tanδ值下与ν的关系曲线如图1所示。

从图1可以看出,与ν呈非线性关系。

随着ν的增大,先急剧增大,在ν=l时达到最大值,此时体系产生共振,造成压缩机基础部位强烈振动,从而致使压缩机不能正常工作和减震垫疲劳损坏;其后减小,且不同tanδ值的曲线均交于ν=处。

当ν≤时,≥1,减震垫不能起减震作用;当ν>时,<l,减震垫发挥减震作用,且tanδ越小、ν越大,减小的幅度越大,减震效果越好。

可见,研制减震垫时,应选用低阻尼橡胶材料,同时注意v值的选取。

由于压缩机的厂是固定的,因此一般通过调整减震垫的控制v。

但v不能过大,否则减震垫的过低,相应的减震垫的K’过小,要达到相同的减震效果,减震垫的体积过大。

试验得出,v一般取2.4~4.5。

当v>时,对于低阻尼橡胶材料(tanδ≈0)式(2)可简化为:(3)在主动减震法中,橡胶减震垫要承受空调压缩机的重力,因此所用橡胶材料的压缩永久形变较小。

发动机减震垫设计计算

发动机减震垫是发动机减震系统中的重要组成部分,其设计计算对于发动机的性能和寿命有着重要影响。

本文将从设计计算的角度,对发动机减震垫进行详细介绍。

发动机减震垫的设计计算主要包括刚度计算和阻尼计算两个方面。

刚度计算是指确定减震垫的刚度,以满足发动机在运行过程中的振动要求;阻尼计算是指确定减震垫的阻尼特性,以保证发动机振动的稳定性和舒适性。

在刚度计算中,需要考虑发动机在运行过程中的振动频率和幅值。

振动频率可以通过试验或仿真模拟得到,而振动幅值则需要根据发动机的工作条件和设计要求进行估计。

根据振动频率和幅值,可以计算出减震垫的刚度,以确保减震垫在发动机振动时有足够的刚度来抑制振动。

在阻尼计算中,需要考虑发动机的振动特性和减震垫的阻尼特性。

发动机的振动特性可以通过试验或仿真模拟得到,而减震垫的阻尼特性则需要根据材料的物理性质和几何结构进行计算。

根据发动机的振动特性和减震垫的阻尼特性,可以计算出减震垫的阻尼参数,以确保发动机振动的稳定性和舒适性。

除了刚度和阻尼计算外,还需要考虑减震垫的尺寸和材料选择。

减震垫的尺寸应根据发动机的结构和安装位置来确定,以确保减震垫

能够有效地减少振动传递。

材料选择则需要考虑减震垫的刚度和阻尼特性,以及耐热、耐久性和成本等因素。

在进行设计计算时,还需要考虑减震垫的制造和安装要求。

制造要求包括材料的加工和成型,以及减震垫的组装和检验等工艺要求。

安装要求则包括减震垫的定位和固定,以及与其他发动机部件的连接等要求。

这些要求都需要根据减震垫的设计和使用条件来确定,以确保减震垫能够正常运行并达到设计要求。

发动机减震垫的设计计算是确保发动机性能和寿命的重要环节。

通过刚度和阻尼计算,可以确定减震垫的刚度和阻尼特性,以满足发动机的振动要求。

同时,还需要考虑减震垫的尺寸和材料选择,以及制造和安装要求,以确保减震垫能够正常运行并达到设计要求。

发动机减震垫的设计计算需要综合考虑多个因素,并进行合理的优化,以提高发动机的性能和寿命。